Vloeren van onderwaterbeton worden normaalgesproken volledig ongewapend uitgevoerd. Uitvoeringstechnische aspecten maken het toepassen van traditionele wapening bezwaarlijk. Door de jaren heen zijn diverse bouwputten uitgevoerd met een vloer van staalvezelgewapend beton. De eerste en grootste was de bouwput van Potsdamer Platz in Berlijn halverwege de jaren negentig. In Nederland had de onderdoorgang van de Heinoseweg in Zwolle de primeur in 2001. Kort daarna volgden enkele kunstwerken binnen de Betuweroute, waarvan de Botlekspoortunnel de bekendste is. In 2013 komen daar enkele projecten in de utiliteitsbouw bij. Auteurs: ir. Ruud Arkesteijn, ing. Michaël Menting (ABT bv) VideoBekijk hier de versnelde vide-opnames van de bezwijkproeven die hebben geleid tot ponsmechanismen behorend bij figuur 8 van het artikel:video 1video 2

44

thema

Staalvezelversterkt

onderwaterbeton

1

Krachtswerking,

ontwerp en

toepassings-

mogelijkheden

thema

staalvezelversterkt onderwaterbeton 3 2013

45

P

P

P/2

P/2

P/2 P/2

P

A

B

I II III

P

P

P

PPP

P

2

In dit artikel worden de effecten van staalvezelbeton op de

krachtswerking beschreven en de toepassingsgebieden waar

een optimale meerwaarde kan worden behaald. Vervolgens

worden concrete handvatten geboden voor het ontwerp.

Hierbij wordt veelvuldig verwezen naar diverse normen, reken-

regels en overige literatuur; rekenregels zijn namelijk gefrag-

menteerd voorhanden. Tot slot wordt de meerwaarde toegelicht

voor twee voorbeeldprojecten.

Krachtswerking

Staalvezels hebben effect op de krachtswerking in onderwater

-

betonvloeren. Na het ontstaan van de eerste scheurtjes in de

gecementeerde betonstructuur worden de staalvezels gemobili-

seerd. Door dit zogenoemde na-scheurgedrag ontstaat er een

rest-treksterkte. Doordat geen brosse breuk mogelijk is en het

materiaal zich taai gedraagt, mag deze rest-treksterkte in reke-

ning worden gebracht.

De effecten worden beschreven aan de hand van figuur 2. Deze

is afkomstig uit Model Code 2010 (MC2010) [1]. Hierbij is een

onderscheid gemaakt voor staalvezelbeton met 'tension softe-

ning' (A) en staalvezelbeton waarbij plastisch gedrag wordt

gegarandeerd met 'tension hardening' (B). Voor volledig plas-

tisch gedrag op microniveau voor centrische trek (I) is een

staalvezeldosering benodigd van minimaal 1,0% in materiaal-

volume. Voor buigtrek (II) is dit aanzienlijk lager met circa

0,5%. Voor het gedrag van de constructie op macroniveau (III)

is naast de dosering van de staalvezels het type constructie

doorslaggevend. Het na-scheur-gedrag gaat gepaard met een reductie van de

stijfheid. Onderwaterbetonvloeren zijn gedrongen constructies

en meervoudig statisch onbepaald. Door het taaie gedrag wordt

het vermogen tot krachtenherverdeling aangesproken. Naast de

toename van de inwendige opneembaarheid van krachten,

reduceren de maximaal optredende belastingen in het onder

-

waterbeton. Gedurende het op buigtrek belasten van de staalve-

zels kunnen de vervormingen (krommingen) van het beton

toenemen, totdat breuk ofwel pull-out van staalvezels optreedt.

Om een grote invloed te hebben op de krachtswerking, is een

volledig plastisch gedrag voor onderwaterbeton niet nodig.

Voor de staalvezeldosering wordt doorgaans 35 kg/m

3 geadvi -

seerd. Dit komt in volume overeen met ongeveer 0,45%. Hier -

door wordt in de tijd globaal het volgende pad bewandeld in

figuur 2:

? I-B: scheurbeperking in buitenste betonschil tijdens eerste

dagen van hydratatie;

? I-A: eventuele krimpscheurvorming voorafgaand aan het

leegpompen (voor lange bouwputten);

? II-A: buigscheurvorming ter plaatse van piekmoment ten

gevolge van leegpompen bouwkuip;

? III-B: patroon van (micro)scheuren in tension-softening-tak

met krachtenevenwicht na herverdeling.

Waterdichtheid

De taaiheid van staalvezelbeton beperkt de scheurvorming in

wijdte én diepte. Bij een gegeven rek van het beton wordt de

bijbehorende vervorming verdeeld over diverse microscheuren.

Vloeren van onderwaterbeton worden normaal-

gesproken volledig ongewapend uitgevoerd. Uitvoe -

ringstechnische aspecten maken het toepassen van

traditionele wapening bezwaarlijk. Door de jaren

heen zijn diverse bouwputten uitgevoerd met een

vloer van staalvezelgewapend beton. De eerste en

grootste was de bouwput van Potsdamer Platz in

Berlijn halverwege de jaren negentig. In Nederland

had de onderdoorgang van de Heinoseweg in Zwolle

de primeur in 2001. Kort daarna volgden enkele kunst-

werken binnen de Betuweroute, waarvan de

Botlekspoortunnel de bekendste is. In 2013 komen

daar enkele projecten in de utiliteitsbouw bij.

ir. Ruud Arkesteijn,

ing. Michaël Menting

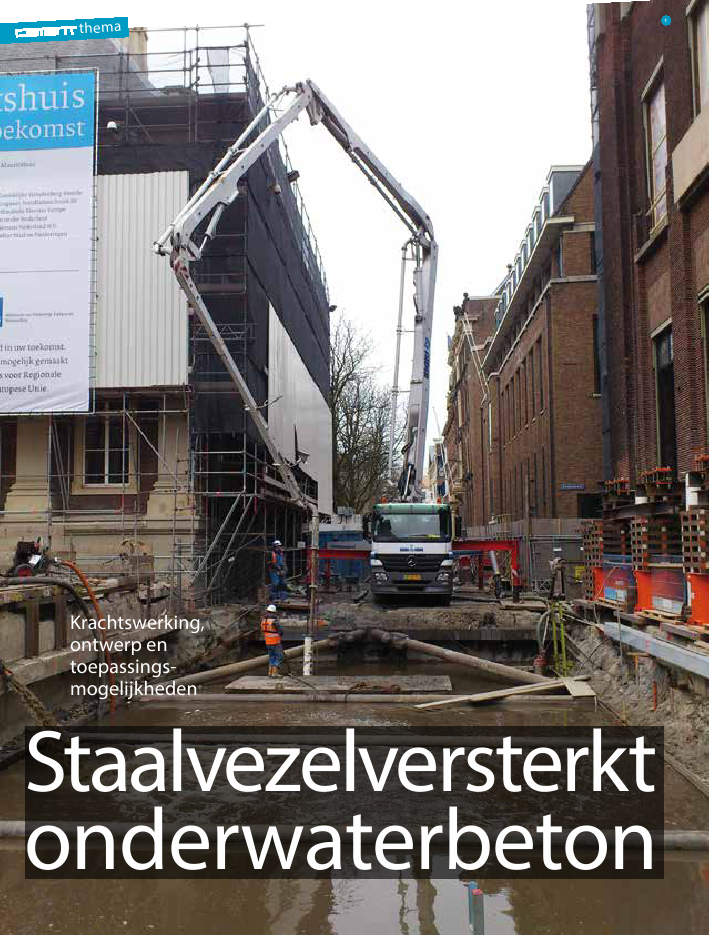

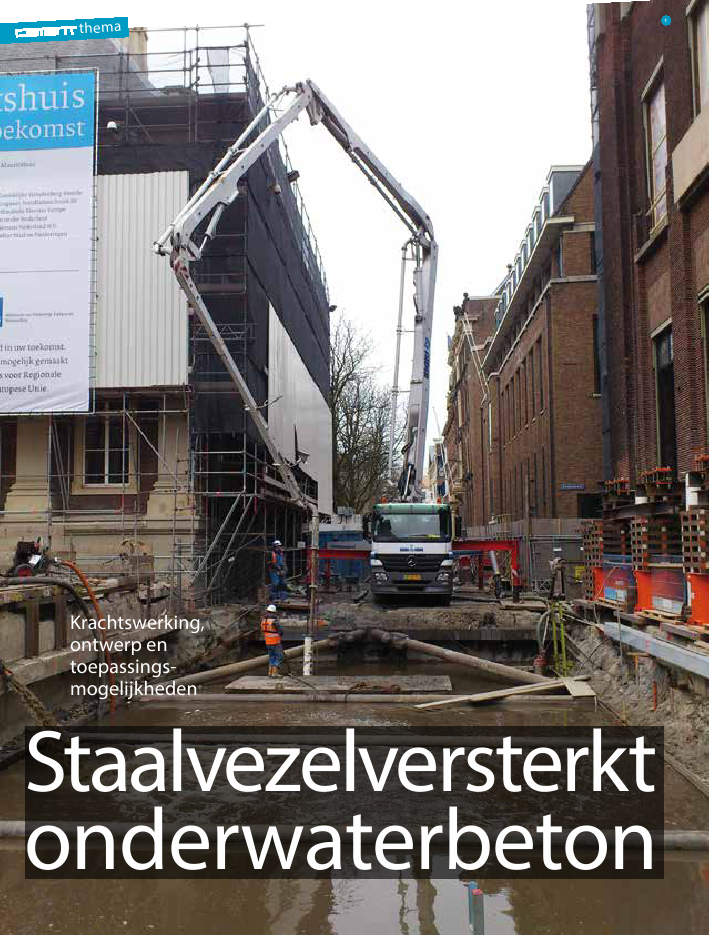

ABT bv 1 Storten staalversterkt onderwaterbeton

Mauritshuis, Den Haag

2 Effect van staalvezels voor belasting op trek

en buiging [1]

staalvezelversterkt onderwaterbeton 3 2013

46

ab

drukspanningen

trekspanningen

h

b hb

ct Max T

jonge fase

uitgeharde fase

3

4

3 Temperatuur en rek over betondoorsnede tijdens beginfase hydratatie [6]

4 Krimpscheurvorming in onderwaterbeton met vezels (links) en ongewapend

(rechts)

veiligheid tegen bezwijken te garanderen, kan in de UGT

worden gerekend met de normaaldrukkracht uit membraan-

werking.

Juist voor lage normaaldrukkrachten resulteert het rekenen

met de rest-treksterkte van het materiaal tot een relatief grote

toename van de momentcapaciteit. Voor smalle bouwkuipen

geldt als bijkomstigheid dat het randstoringseffect groot is.

Bijvoorbeeld voor een onderdoorgang kan krachtenherverde-

ling een aanzienlijke reductie geven van de maximaal optre-

dende momentbelasting en dwarskracht [4].

Lange bouwputten

Voor lange en vooral smalle bouwkuipen is het ontstaan van

krimpscheuren in het onderwaterbeton te beschouwen als een

vast gegeven.

Beton is vooral in de plastische en jonge fase gevoelig voor

scheurvorming. Onderwaterbeton kan worden gekarakteri-

seerd als massabeton. Dit betekent dat het ongewapende beton

tijdens het uitharden doorgaande scheurvorming kan vertonen

zonder dat er externe belastingen optreden.

De volgende twee mechanismen veroorzaken deze externe

belasting.

1. De eerste is het gevolg van een verschiltemperatuur over de

hoogte van de vloer [6]. In de kern neemt de temperatuur in

het beginstadium van de hydratatie toe tot circa 35-40 °C.

Aan de randen wordt het beton gekoeld door het omringende

water. De kern duwt het verse beton aan de randen uit elkaar.

De stijfheid van het verse beton aan de randen is nog beperkt.

Een relatief lage dosering aan staalvezels is hiervoor

voldoende om plastisch gedrag te verkrijgen (fig. 3 en I-B in

fig. 2).

2. Na het bereiken van de piektemperatuur koelt de kern lang- zaam af. De bijbehorende temperatuurkrimp en verhinderde

vervorming resulteren in trekspanningen in de resterende

betondoorsnede; de spanningen in figuur 2B wisselen van

Dit in tegenstelling tot ongewapend beton waarbij lokale

vervormingen zich concentreren ter plaatse van één scheurlo-

catie. Dit heeft vooral effect op de waterdichtheid van de vloer.

In [2] zijn resultaten gepresenteerd voor proefstukken van

diverse typen beton waaraan een centrische rek is opgelegd.

Doorstroom van water ontstaat voor staalvezelbeton met 1,0%

(v/v) aan vezels bij een rek die 50 tot 100% groter is dan bij

ongewapend beton het geval is. Voor grotere, centrische

vervormingen bedraagt de doorlatendheid van staalvezelbeton

circa 20% van die van ongewapend beton. Dit is te verklaren

door de invloed van de scheurwijdte op het doorstroomdebiet,

die in formules is opgenomen tot de derde macht.

Meerwaarde

De grootste problemen van traditionele onderwaterbetonvloe-

ren liggen bij toepassing in relatief:

?

ondiepe bouwputten;

? lange bouwputten;

? complexe bouwputten.

Voor genoemde toepassingen wordt kort de meerwaarde van

staalvezels toegelicht.

Ondiepe bouwputten

Vooral bij ondiepe bouwputten ontstaan lage normaaldruk-

krachten in het onderwaterbeton. Dit door een beperkte grond-

en waterdruk achter de bouwkuipwanden. Bij een kleine

normaaldrukkracht moet de vloer worden getoetst op onge-

scheurde momentcapaciteit. Voor ongewapende vloeren is al

snel een dikke vloer nodig [3]. In specifieke gevallen kan de

stempelkracht in de vloer worden geoptimaliseerd door de

bouwputfasering aan te passen. Vaak behoort dit, omwille van

strenge vervormingseisen, niet tot de mogelijkheden. Om de

thema

staalvezelversterkt onderwaterbeton 3 2013

47

toelaatbare rek [?]

minimale vloerdikte h min [mm]CA111

60 [mm]

45 [mm]

30 [mm]

15 [mm]

vezellengte:

0 200 400 600 8001000 1200

10 20 30

= 0,02%

= 0,05%

00,0 2,0 4,06,0 8,010,0SVB (BGT )

SVB (UGT )

C25/30 (BGT )

C25/30 (UGT ) 1,25 *f

ctd,pl

fctd,pl 100 200 300 400

momentcapaciteit M

Rd [kNm/m']

kromming [m rad *10 -6]

5

6

5

Grafiek met risico op vezel-pull-out als

functie van vezellengte, vloerdikte en rek

6 M-(N)-?-diagram voor rekenvoorbeeld met

en zonder staalvezels

Complexe bouwputten

Onder deze noemer vallen bouwputten die niet rechttoe recht-

aan zijn. Een complexe geometrie of toepassing van diverse

typen trekelementen kan resulteren in een onregelmatig krach-

tenpatroon dat ongunstiger is dan de 'gebruikelijke' randsto-

ringseffecten.

De taaiheid van staalvezelbeton zorgt ervoor, dat gevoelige

plekken voor scheurvorming op buiging niet maatgevend

hoeven te zijn in het ontwerp. Spanningen ter plaatse van piek-

lasten kunnen aantoonbaar worden herverdeeld naar nabij-

gelegen gebieden die een lagere spanning bevatten. Eenzelfde

robuustheid wordt verkregen voor situaties waarbij belastingen

tijdens de bouwputfase kritisch zijn; bijvoorbeeld door bouw-

materieel in de bouwkuip of het gefaseerd storten van de

constructievloer.

Rekenmethodiek

De belangrijkste leidraad voor het ontwerp van staalvezelver -

sterkte onderwaterbetonvloeren volgt uit een combinatie van

CUR-Aanbeveling 77 (zie kader), met rekenregels voor onge-

wapende onderwaterbetonvloeren (CA 77) en CUR-Aanbeve-

ling 111 (CA 111), voor het ontwerp van bedrijfsvloeren in

staalvezelbeton. Strikt genomen bestaat er geen overlap in de

toepassingsgebieden van deze rekenregels. CA 77 richt zich op

vloeren met een dikte van minimaal 800 mm. Volgens CA 111

mag de rest-treksterkte van staalvezelbeton in rekening worden

gebracht voor vloeren tot 600 mm. Dit hiaat is te verklaren

doordat voor het toepassingsgebied van bedrijfsvloeren is

gekozen voor een veilige dikte, waarbij pull-out van vezels is

uitgesloten. Dit is mede te wijten aan een gebrek aan voldoende

gericht onderzoek op dit gebied. Hierdoor is in CA 111 een

vaste waarde voor de maximaal toelaatbare rek beschreven. In

werkelijkheid is het risico op pull-out afhankelijk van de

buigrek en de constructiedikte [7].

In figuur 5 is de grenswaarde voor pull-out van staalvezels

weergegeven voor onderwaterbeton. Voor toepassing in onder -

waterbeton worden staalvezels met eindverankering geadvi-

seerd met een minimale lengte van 50 mm. Bij een beperking

van de toelaatbare rek is voor gangbare vloerdikten geen sprake

van pull-out.

teken. De scheuren aan het oppervlak werken bij ongewa-

pend beton als een scheurinleider met doorgaande scheur

-

vorming als gevolg [3]. De scheurtjes in staalvezelversterkt

onderwaterbeton werken door de rest-treksterkte als een

plastische dilatatie, waardoor de eerste scheur niet opentrekt.

De totale krimp wordt hierdoor over meerdere scheuren

verdeeld. Dit voorkomt het ontstaan van watervoerende

krimpscheuren (fig. 4).

Een traag betonmengsel met een minimale productie van

hydratatiewarmte kan de risico's en schade aanzienlijk beper -

ken. Hiervoor is in de praktijk echter vaak te weinig aandacht

[5]. Watervoerende scheuren en de noodzaak tot injecteren

leiden tot kosten en kostbare bouwvertraging.

Rekenregels

De beschreven rekenregels zijn deels gebaseerd

op de stand van zaken in maart 2013 binnen de

herziening van CA 77 door commissie VC95.

staalvezelversterkt onderwaterbeton 3 2013

48

niet-zichtbare buigscheur

pons geïnitieerd door buiging/rotatie

owb-vloer anker

ankerplaat buigscheur

rotatiepunt

7

7 Bovenaanzicht en doorsnede van ponsbezwijkvorm schotelverankering

8 Ponsproeven TU Eindhoven op ongewapend beton (a) en staalvezelbeton (b)

9 Gevoeligheid van onderwaterbeton voor pons en effect van staalvezels

Rekenkundig moet een veilige mate van vervormingen worden

gehanteerd. Hierdoor blijft de maximale rek ver verwijderd van

eventuele breuk of pull-out van staalvezels en is voldoende

veiligheid tegen bros bezwijken gegarandeerd. Voor de BGT

wordt een maximale rek ? van 0,02% aanbevolen, waardoor de

scheurvorming zeer beperkt blijft. Voor de UGT wordt een

aanzienlijk hogere toelaatbare rek ? van 0,05% geadviseerd.

Door de zeer beperkte drukzonehoogte is dan scheurwijdte

ongeveer 700 mm x 0,05% in de uiterste vezel = 0,35 mm. De

breukrek van verankerde staalvezels is gesteld op ? = 2,5% op

basis van de rekenregels conform CA 111 De toelaatbare rek

volgt uit de vertaling van de beproevingen van een balkje met

de dikte van 125 mm. Deze rek komt overeen met een scheur -

wijdte van 3,5 mm, die volgt uit het bijbehorende CMOD-

kracht diagram (crack mouth opening displacement).

De corresponderende reductie van de stijfheid van het materi-

aal is te berekenen door het over te brengen moment te relate-

ren aan de bijbehorende kromming. Voor het rekenvoorbeeld

correspondeert 0,02% rek in de BGT met een fictieve elastici-

teitsmodulus van 20 400 MPa. Voor 0,05% rek in de UGT geldt

een elasticiteitsmodulus van 8600 MPa (fig. 6).

Pons

De vezels hebben een positief effect op de ponscapaciteit. De

toevoeging van voldoende vezels zorgt in beperkte mate voor

buigtaai gedrag voorafgaand aan het ponsen. Door het buigtaai

gedrag kan een plastische momentenherverdeling plaatsvinden,

waardoor een hogere bezwijklast wordt gevonden. Desondanks

is in CA 111, vanwege beperkt beschikbaar onderzoek ten tijde

van het opstellen van de aanbeveling, geen verhoging op de

ponssterkte in rekening gebracht aan staalvezelversterkt beton

zonder buigwapening.

Om de meerwaarde van de vezels toe te lichten, wordt het pons-

bezwijkmechanisme kort beschreven. Pons wordt geïnitieerd door

buiging binnen de ponskegel. Dit principe is weergegeven in

figuur 7 waarin de radiale buigscheuren zijn weergegeven die

ontstaan nabij een puntlast op een plaat. Bij ongewapend beton

blijkt uit onderzoek dat het optreden van een radiale buigtrek-

scheur een kettingreactie initieert. Bij deze kettingreactie zal de

radiale scheur zijn capaciteit verliezen; het tangentiale scheurvlak

(de ponskegel) kan de kracht moeilijk overnemen. Dit gaat zo snel

dat de stukken beton eraf kunnen spatten; zie de linkerfoto van

figuur 8.

Bij staalvezelbeton vindt hetzelfde proces plaats. Doordat de capa-

citeit in de radiale scheur plastisch gedrag vertoont, wordt de

kettingreactie vertraagd. Veelal is de kromming voorafgaand aan

het bezwijken al zo groot dat de momentcapaciteit afneemt. Het

daadwerkelijk bezwijken, zal dan optreden met een ponskegel

waarin alle radiale en tangentiale scheuren aanwezig zijn.

Onderstaand volgt een kwantificering van de effecten van staal-

vezels. Hierbij is gebruikgemaakt van rekenregels uit CA 77,

Eurocode (EC), CA 111 en Modelcode 2010 (MC2010) en de

resultaten uit proeven conform de richtlijnen in CA 111. Voor

de rekenvoorbeelden worden doorsnedecapaciteiten gepresen-

teerd. In dit voorbeeld bedraagt de minimale vloerdikte h

min is

700 mm, betonsterkteklasse C25/30 en een normaaldrukkracht

N = 200 kN/m? Er wordt een vergelijking gemaakt tussen:

? C25/30: onderwaterbeton zonder staalvezels;

f

ctd,pl = 0,96 N/mm 2;

? SVB: onderwaterbeton met 35 kg/m

3 staalvezels;

f

eqm = 3,5 N/mm 2.

Momentcapaciteit en elasticiteitsmodulus

Voor het berekenen van de momentcapaciteit M Rd met rest-

treksterkte zijn rekenregels gegeven in CA 111. In figuur 6 is

het M-(N)-?-diagram weergegeven. De rest-treksterkte is

duidelijk zichtbaar. Conform CA 77 behelst de BGT de water -

dichtheid en wordt in de UGT de veiligheid tegen bezwijken

beschouwd. In figuur 6 zijn waarden weergegeven tot een

maximale buigrek ? van circa 0,5%. Vanaf circa 1,0% neemt de

momentcapaciteit M

Rd geleidelijk af onder beïnvloeding van

pull-out.

thema

staalvezelversterkt onderwaterbeton 3 2013

49

owb-vloer75

150

tol.

boven

tol.onder

tol.verankering

dmin hgem

P

8a 8b

9

Dwarskracht

Toetsing op dwarskracht in CA 77 is gebaseerd op EC2; voor

ongewapende en lichtgewapende constructies gelden artikel 6.2

(afschuifbuigbreuk) en hoofdstuk 12 (afschuiftrekbreuk). Staal-

vezels verhogen de schuifsterkte van het beton in beperkte

mate. Voor het toepassingsgebied van onderwaterbeton is met

het oog op dwarskracht vooral het vermogen tot krachten-

herverdeling van belang. Ook zonder toepassing van wape-

ningsstaven wordt de verhoging van de uiterst opneembare

schuifspanning (f

cvd = T 1) met T 1,f volgens CA 111 veilig geacht

voor onderwaterbetonvloeren.

Krimpscheurvorming

De BGT in CA 77 is gericht op de waterdichtheid van de vloer. De

formulering van toetsingen geeft expliciet geen garantie op water -

dichtheid ten gevolge van krachtswerking in de lange richting.

Toetsingsregels voor het ontstaan van krimpscheuren zijn niet

omschreven. In een plaatmodel met horizontale veerstijfheden ter

plaatse van het contactvlak met de ondergrond, trekpalen en

bouwkuipwanden, kan de verhinderde vervorming worden gemo-

delleerd. Een goede prognose van de betontechnologische eigen-

schappen van het onderwaterbeton is in grote mate bepalend voor

de resulterende betontrekspanningen gedurende het hydratatie-

proces. Toetsing voor een ongewapende vloer is dus mogelijk [3].

Maar deze toetsing is zeer gevoelig voor de gekozen uitgangspun-

ten. Voor een analyse van het effect van staalvezels is een fysisch

niet-lineair volumemodel benodigd.

Zoals eerder aangegeven vertoont vezelversterkt beton, wanneer

deze puntvormig wordt belast of ondersteund, buigtaai gedrag (zie

III-B in fig. 2).

In foto 8b is niet de gehele ponskegel uit de vloer gekomen.

Hierbij wordt de maximale kracht bereikt zonder dat een explo-

sieve kettingreactie optreedt. De toelaatbare verplaatsing en de

maximale ponskracht die worden gevonden bij deze constructie,

zijn hoger dan bij een ongewapende constructie.

Staalvezels verhogen de ponscapaciteit door taaiheid toe te voegen

binnen de ponskegel. In figuur 9 is dit principe weergegeven. De

stippelpijl in het M

-(N)-?-diagram is de maximale spanning die in

rekening kan worden gebracht bij ongewapend beton; de doorge-

trokken lijn geldt voor een vezelgewapende doorsnede. In

MC2010 worden handvatten geboden om de gunstige invloed van

staalvezels in rekening te brengen voor de ponscapaciteit.

Video

Op www.cementonline.nl staan

versnelde video-opnames van de

bezwijkproeven die hebben geleid tot pons-

mechanismen behorende bij figuur 8.

staalvezelversterkt onderwaterbeton 3 2013

50

10

11

10 Doorsnedeschets aansluitende bouwkuipen Mauritshuistekening: Niki Loonen11 BIM-model Groninger Forum met bovenbouw, parkeergarage en funderings-

elementen

Door het ontbreken van de stempelkracht over de beschouwde

doorsnede zijn meer aanvullende maatregelen getroffen. Zo is de

onderwaterbetonvloer in een UGT-plaatberekening getoetst voor

de situatie dat de vloer verticaal verschuift langs de bestaande

damwanden en de CSM-wand (in de grond gevormde wand).

Deze ontwerpmethodiek resulteert in een robuust en economisch

ontwerp, omdat geen speciale verbindingsvoorzieningen beno-

digd zijn ter plaatse van de keerwanden. Wel is geadviseerd injec-

tieslangen langs de verbinding met de keerwanden aan te brengen

om eventuele lekkages te kunnen verhelpen.

Voorbeeldproject Groninger Forum

De bouwput van het project Groninger Forum gaat, ten behoeve

van een toekomstige parkeergarage, vijf bouwlagen de grond in.

Het gebouw wordt gefundeerd op een niveau beneden de potklei.

De zwaarstbelaste poeren en palengroepen zijn ontworpen op

36 MN. Voor de definitieve en tijdelijke fase wordt rond de poeren

een regelmatig stramien van ankerpalen toegepast. De bouwput is

omsloten door diepwanden met aan de westkant een gekromde

zijde. De bouwkuip kan voor het ontwerp van de onderwater-

betonvloer worden beschouwd als een samenkomst van de drie

eerder beschreven probleemgebieden:

1. de normaaldrukkracht aan de gekromde zijde is relatief laag,

doordat de stempelkracht deels wordt opgenomen door ring-

werking in de diepwanden;

2. de bouwkuip is circa 80 m lang en introduceert daarmee een

groot risico op krimpscheurvorming;

3. de combinatie van de diepwand die reageert als starre

randondersteuning (door het grote eigen gewicht), stijve

palengroepen en slappe ankerpalen, zorgt voor een zeer

onregelmatige krachtswerking.

Ter illustratie van het effect en de meerwaarde van staalvezels

worden twee voorbeeldprojecten toegelicht.

Voorbeeldproject Mauritshuis

Voor de ondergrondse uitbreiding van het Mauritshuis in Den

Haag zijn drie opeenvolgende bouwputdelen nodig. De vervor

-

mingseisen en risico's zijn een belangrijk onderdeel van de

geotechnische advisering. Door deze uitzonderlijke situatie, in

combinatie met de gewenste flexibiliteit in de bouwfasering, is

de gegarandeerde stempelkracht in de onderwaterbetonvloer

van de middelste bouwkuip nihil. Deze bouwkuip valt hiermee

in het probleemgebied van 'ondiepe bouwputten', de eerder-

genoemde categorie met een lage normaaldrukkracht in het

onderwaterbeton. Voor ongewapend beton resulteerde dit

volgens de oude CA 77, met een netto opwaartse druk van

slechts 30 kN/m

2, in een benodigde vloerdikte van 1500 mm.

Door de onderwaterbetonvloer uit te voeren met staalvezels is

de vloerdikte gereduceerd tot 900 mm. Naast de besparing op

materiaal en bouwtijd is voor dit project de beperking op de

benodigde ontgravingsdiepte van groter belang. Grondkerende

constructies vervormen vooral tijdens het nat ontgraven. Hier -

door werkt de beperking van de benodigde ontgravingsdiepte

risicoverlagend met het oog op eventuele schade aan op staal

gefundeerde belendingen.

thema

staalvezelversterkt onderwaterbeton 3 2013

51

12a

12b

12 Plaatmodel en vervormingen onderwater -

beton Groninger Forum met kraanpoeren

Conclusies en aanbevelingen

Het taaie scheurgedrag van staalvezelbeton resulteert in meer,

maar kleinere, scheuren. Specifiek voor onderwaterbeton biedt

de hogere moment-, pons- en dwarskrachtcapaciteit in combi-

natie met het faciliteren van krachtenherverdeling de mogelijk-

heid de vloerdikte en het palenplan te optimaliseren. Relatief

lage staalvezeldoseringen zijn het meest kostenefficiënt. Onaf-

hankelijk van de vloerdikte worden de eigenschappen met

betrekking tot scheurvorming en waterdichtheid sterk verbe-

terd.

De ervaringen met staalvezelversterkt onderwaterbeton en

beproevingen zijn goed, maar rekenregels zijn gefragmenteerd

en veelal onbekend bij constructeurs. Met een combinatie van

normen en aanbevelingen is er voldoende houvast voor een

gedegen rekenmethodiek. MC2010 beloont het toepassen van

taaiere materialen op een verantwoorde wijze. Toepassing van

staalvezels bevordert een robuust ontwerp met het oog op

mechanismen en bouwfasen die geen toetsing behoeven

conform CA 77.

De reductie in het benodigde materiaal, voor deze toepassing

van tijdelijk massabeton, draagt bij aan een duurzame bouw. In

2013 wordt binnen diverse projecten ervaring opgedaan met

staalvezelversterkt onderwaterbeton. Mogelijk kan, mede door

opgedane kennis en ervaring, een stap worden gezet in de rich-

ting van onderwaterbetonvloeren met een permanente functie.

Dit is vooral interessant voor infrastructurele projecten waarbij

de eisen voor waterdichtheid beperkt zijn.

Met een QuickScan kunnen per bouwput de kritieke punten

voor het onderwaterbeton worden aangegeven. Indien gewenst

kunnen mogelijkheden voor optimalisaties worden onderzocht.

Het toepassen van staalvezelbeton is een van de oplossingsrich-

tingen.

Meer informatie is te vinden op

www.ondergrondsbouwen.eu . ?

Door staalvezelbeton toe te passen in combinatie met een doel-

matig geavanceerde rekenmethode, kon de onderwaterbeton-

vloer worden gereduceerd tot een bescheiden dikte van

1000 mm. Er is een controle uitgevoerd voor eventueel slippen

van het onderwaterbeton langs de diepwanden. Hieruit is

gebleken dat het maken van bewerkelijke en risicovolle inkas-

singen in de diepwanden achterwege konden blijven.

Tijdens de bouwfase zijn er twee kraanpoeren benodigd. Met

een aanvullende berekening is het gedrag van de onderwater -

betonvloer onderzocht voor het in gebruik zijn van kranen.

Aanpassing van het ontwerp van de vloer en het palenplan

bleek niet nodig, mits de kraanpoeren boven op het onderwa-

terbeton voldoende groot worden uitgevoerd. Zonder toepas-

sing van staalvezelbeton was dit waarschijnlijk alleen mogelijk

geweest door het aanbrengen van wapeningskorven in het

onderwaterbeton en het verdikken van het onderwaterbeton.

Uitvoering

Voor onderwaterbeton geldt dat een lokale verstoring in dose-

ring of oriëntatie van de vezels niet problematisch hoeft te zijn.

Desondanks zijn spreiding en verpompbaarheid van de staalve-

zels een belangrijk aandachtspunt tijdens de uitvoering. Een

relatief brede of korte stortbuis wordt geadviseerd.

? LiteRA tuuR

1 CEB-FIB Model Code 2010 ? Final draft, Volume 1&2, maart 2012.

2 Reinhardt, H.W., Beton als constructiemateriaal, eigenschappen en

duurzaamheid, 1985.

3 Arkesteijn, R.T., Afstudeerrapport: Dimensionering van onderwaterbe -

tonvloeren, maart 2012.

4 Boersma, Æ., Heijmans, R.W.M.G., Jansen, J.A.G., Ruim baan met staal-

vezelversterkt onderwaterbeton, Cement 2001/4.

5 Stufib rapport 20, maart 2012.

6 Lohmeyer, Ebeling, Weiße Wannen ? einfach und sicher, 2009.

7 Van den Bos, A.A., Rekenen aan staalvezelbeton, Cement 2011/3.

staalvezelversterkt onderwaterbeton 3 2013

Reacties

Theo van Adrichem - TVA Projektdienstleistungen GmbH 11 februari 2023 20:03

Interessant artikel