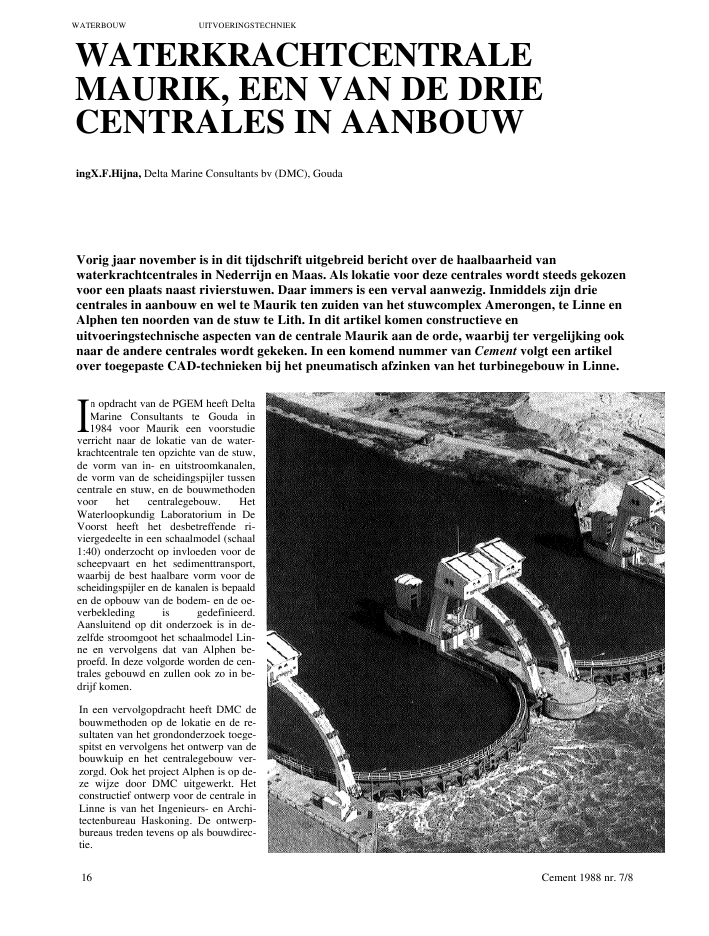

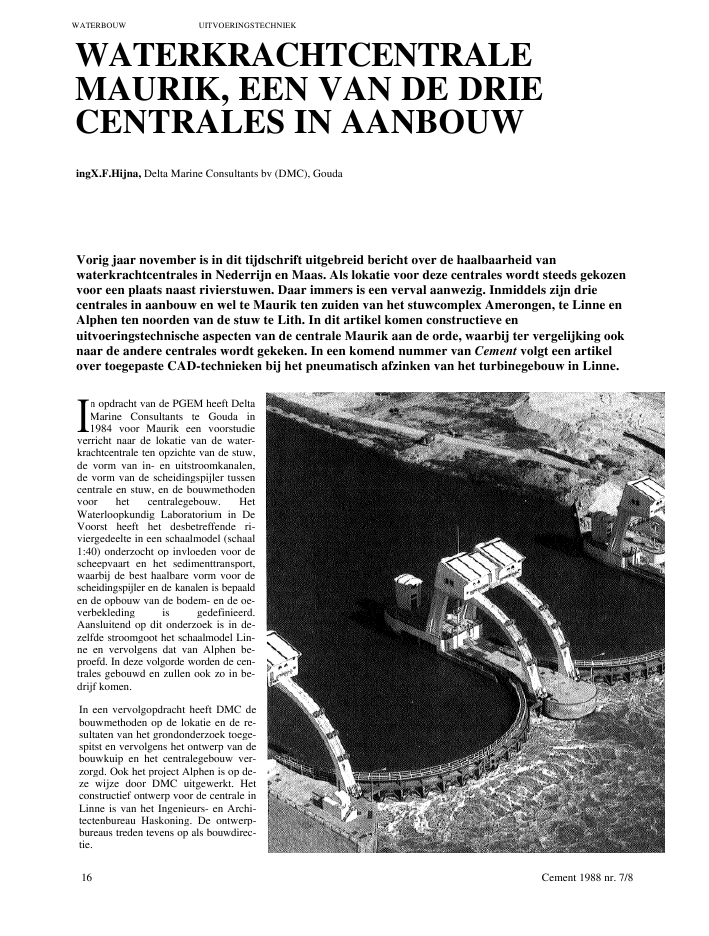

WATERBOUW UITVOERINGSTECHNIEKWATERKRACHTCENTRALEMAURIK, EEN VAN DE DRIECENTRALES IN AANBOUWingX.F.Hijna, Delta Marine Consultants bv (DMC), GoudaVorig jaar november is in dit tijdschrift uitgebreid bericht over de haalbaarheid vanwaterkrachtcentrales in Nederrijn en Maas. Als lokatie voor deze centrales wordt steeds gekozenvoor een plaats naast rivierstuwen. Daar immers is een verval aanwezig. Inmiddels zijn driecentrales in aanbouw en wel te Maurik ten zuiden van het stuwcomplex Amerongen, te Linne enAlphen ten noorden van de stuw te Lith. In dit artikel komen constructieve enuitvoeringstechnische aspecten van de centrale Maurik aan de orde, waarbij ter vergelijking ooknaar de andere centrales wordt gekeken. In een komend nummer van Cement volgt een artikelover toegepaste CAD-technieken bij het pneumatisch afzinken van het turbinegebouw in Linne.n opdracht van de PGEM heeft DeltaMarine Consultants te Gouda in1984 voor Maurik een voorstudieverricht naar de lokatie van de water-krachtcentrale ten opzichte van de stuw,de vorm van in- en uitstroomkanalen,de vorm van de scheidingspijler tussencentrale en stuw, en de bouwmethodenvoor het centralegebouw. HetWaterloopkundig Laboratorium in DeVoorst heeft het desbetreffende ri-viergedeelte in een schaalmodel (schaal1:40) onderzocht op invloeden voor descheepvaart en het sedimenttransport,waarbij de best haalbare vorm voor descheidingspijler en de kanalen is bepaalden de opbouw van de bodem- en de oe-verbekleding is gedefinieerd.Aansluitend op dit onderzoek is in de-zelfde stroomgoot het schaalmodel Lin-ne en vervolgens dat van Alphen be-proefd. In deze volgorde worden de cen-trales gebouwd en zullen ook zo in be-drijf komen.In een vervolgopdracht heeft DMC debouwmethoden op de lokatie en de re-sultaten van het grondonderzoek toege-spitst en vervolgens het ontwerp van debouwkuip en het centralegebouw ver-zorgd. Ook het project Alphen is op de-ze wijze door DMC uitgewerkt. Hetconstructief ontwerp voor de centrale inLinne is van het Ingenieurs- en Archi-tectenbureau Haskoning. De ontwerp-bureaus treden tevens op als bouwdirec-tie.16 Cement 1988 nr. 7/8IDe bouw van de centrale in Maurik is indecember 1985 gestart met de aanlegvan de bouwkuip, een werk dat in eenapart bestek was ondergebracht en doorde Hollandsche Beton- en WaterbouwBV (HBW) te Gouda is aangenomen.10 Maanden later is de HBW begonnenmet de uitvoering van het definitievebetonwerk; in September van dit jaar zalde centrale in gebruik worden geno-men. Overigens is HBW eveneens deaannemer van de centrales te Linne enAlpnen.De rivierafvoer ter boogte van Maurikvarieert van 20 tot 1800 m3/s, met eengemiddelde afvoer van 225 m3/s en eenverval van ca 3 m tot enkele centimetersbij geopende stuw. Gedurende ongeveer62% van de tijd is de afvoer minder dan400 mVs en zal geheel via de centralelopen. Gedurende 25% van de tijd be-De stuw Maurik in de Nederrijn metrechts de bouwkuip tijdens het heienvan de trekpalen met een hydroblokfbto: Aerocamera/Bart Hofineesterdraagt de rivierafvoer 400 tot 600 mVs.Van deze afvoer passeert dan maximaal400 rn3via de turbines en de rest via degedeeltelijk geopende stuw. Vbordat destuw moet worden geheven worden decilinderschuif en de 4 spoelriolen geo-pend met een totale doorlaat van max.150 mVs. Bij zeer hoog water (afvoerengroter dan 600 m3/s) wordt de stuwgeopend en wordt de krachtcentralestilgelegd (foto 1).De vier horizontale bulb-turbines metKaplan-schoepen kunnen elk 2,5 MWelektriciteit leveren bij een doorvoervan 100 mVs en een verval van 3 m. Denetto-produktie op jaarbasis zal ca 32GWh bedragenDe bouwkuipHet turbinegebouw van de centrale inMaurik is gesitueerd op 7 m van hetlandhoofd van de stuw. Dat betekent datook de bouwkuip zeer dicht langs destuw moest worden aangelegd. Hetturbinegebouw meet 38 x 40 m2bij eenhoogte van 18 meter. De bouwput is zoklein mogelijk gehouden: 38 x 42 x 13m. De kosten van deze bouwput be-dragen ca / 5 miljoen.De bovenkant van de waterkering rondde bouwkuip diende te worden vastge-steld in nauwe relatie tot te verwachtenhoge rivierwaterstanden. Uitgangspuntwerd een boogte die eens per 5 jaar kanvoorkomen. Eventueel te nemen maat-regelen zijn ongeveer een week van te-voren bekend, zodat bet materieel uit debouwput kan worden verwijderd en deput zo nodig onder water kan wordengezet. Tot nu toe is het enkele kerenvoorgekomen dat de maatregelen zijngetroffen, echter zonder de noodzaakvan onder water zetten van de bouw-kuip (foto2).De bouwkuip is opgebouwd uit stalendamwanden en een 1,25 m dikke vloervan onderwaterbeton met daaronder 18m lange trekpalen. Gezien de grondslagvan draagkrachtig zand, was dit demeest voor de hand liggende oplossing.Om een geheel vrije werkruimte in debouwput te verkrijgen (geen stempels)zijn rondom de bouwput aan de buiten-zijde gordingen aangebracht. De bouw-putgordingen aan in- en uitstroomzijdezijn met groutankers verankerd. Aan degordingen, evenwijdig aan de rivier, zijnde damplanken met 40 ankers van 550kN elk verankerd. Deze gordingen, diebij een vrije overspanning van 45 m be-Cement 1988 nr. 7/8 171WATERBOUW UITVOERINGSTECHNIEK PREFABRICAGE18 Cement 1988 nr. 7/8last werden met 2200 kN, hebben eenafmeting van 5,30 x 1,00 m2en eenhoofdwapening van 70 0 40 (1,75%)(foto3).De pompput onder het turbinegebouw(diepste punt) is als geprefabriceerd ele-ment onder water in de ontgravenbouwput geplaatst en verankerd. Daar-na is met de Hopdobber de 1,25 m dikkevloer van onderwaterbeton gestort.In Alpben waar onder de bouwputbo-dem 6 m klei voorkomt en bet daaron-der gelegen zand minder draagkracbtigis, zijn groutankers toegepast waarmeede vloer is afgespannen. Voor debouwkuip aldaar is een stalendamwand type Larssen-profiel inge-trild. Als bovenverankering zijn rond-om na gedeeltehjk ontgraven in dendroge twee rijen groutankers geplaatstVervolgens is onder water tot de vereistediepte gegraven en na plaatsing van deprefab pompput een 1,35 m dikke be-tonvloer gestort.De 260 groutankers in de vloer zijn ge-maakt met behulp van een ponton datwerd vastgezet aan de damwand. Hetponton is voorzien van gaten, waardoorsteunbuizen zijn aangebracbt om de ga-ten in de betonvloer te kunnen boren.Door deze gaten is de slagpijp tot de ver-eiste diepte geslagen en zijn de ankersingevoerd. Onder toevoeging van groutzijn de slagpijpen na bet ankerplaatsenteruggewonnen. Een duiker verankerdevia een kopplaat en een moer de trekan-kers aan de vloer. Na 1 week verbardingwerd de staaf vanaf bet spanponton aan-gespannen.Om bet beeld compleet te maken: inLinne waar veel grind wordt aangetrof-fen en bet maken van een bouwput pro-blemen met zich mee zou brengen, isgekozen voor het pneumatiscb afzinkenvan het turbinegebouw. Deze fase is in-tussen voltooid.PrefabricageDe betonconstructies die de turbineka-nalen en het turbinehuis vormen, zijningewikkeld van vorm (fig. 4a-b). De tur-bines bezitten een diameter van 4 m. Delengtedoorsnede van het doorstroom-kanaal is 40 m en verloopt van cirkelvor-mig bij de rotor tot rechthoekig aan zo-wel de in- als uitstroomzijde. Nabij derotor is over een lengte van 9 m het ka-naal rond en van een stalen mantel voor-zien die voor een deel is ingebetonneerd.Hierop aansluitend is aan beide zijdenhet kanaalgedeelte voortgezet met pre-fab elementen. Werken met een vasterepeterende bekisting is - mede gezien5Aanvlechten van de wapeningachter de gemonteerde prefabpijlerelementen (bovenstrooms)de beperkte ruimte in de bouwput -moeilijk haalbaar.Kort samengevat, is om de volgende re-denen gekozen voor prefabricage:- beperkte werkruimte;- bouwtijd (de duur van het betonwerkkon met 8 weken worden beperkt);- bereiken van nauwe toleranties (3 mmin de kanalen);- duurzaamheid (vooral aan de opper-vlakdichtheid en de slijtweerstand wor-den hoge eisen gesteld);- repetitie (zoveel mogelijk is naar de-zelfde elementen gestreefd in de centra-les van Maurik en Alphen).Prefab onderdelen1. Het eerste prefab betonelement is de25 ton wegende pompput, het diepstepunt onder de centrale. De put van in-wendig 1 x 2 x 2 m is afgezonken in deontgraven bouwput en tegen verplaat-sen verankerd aan de ernaast aanwezigetrekpalen.2. Bovenstroomse pijlerelementen metafmetingen van 10,4 x 1,4 x 1,1 m meteen gewicht van 17 ton (foto 5). De door-snede van de elementen is ellipsvormigmet een wanddikte van 0,25 m. De bui-tenhuid van het beton moet bijzonderglad en dicht zijn om de waterstroomoptimaal te geleiden naar de inlaatope-ningen. De hoeveelheid water in elk vande vier kwadranten van de instroom-openingen mag niet meer dan 5% van el-kaar verschillen in verband met het ge-hjkmatig belasten van de rotorbladen.De elementen zijn gestort in houtenmallen.Plaatsing in het werk geschiedde ondereen hoek van 80?. Via sparingen in deelementen is de verbinding met de vloertot stand gebracht. De sparingen zijn na-derhand met grout gevuld. Wapenings-lussen die uit de prefab elementen ste-ken, zorgen voor een verbinding met hetin het werk gestorte beton. Op deschuin staande pijlerelementen zijntwee horizontale stalen kokerbal-kenals ondersteuning voor het vuil-roosteraangebracht.3. Over het front boven de instroom-opening zal tweemaal per dag de auto-matisch werkende roosterreiniger rol-len. Prefab betonplaten, onder een hel-ling van 80? gesteld, zijn ingebetonneerdom een hard en glad oppervlak te ver-krijgen.4. U-vormige sponningelementen voorschotbalken, afmetingen 10,4 x 1,10 x0,55 m met een gewicht van 9,2 ton. Percentrale zijn er 16 nodig (foto 6).Als de centrale moet worden droogge-zet gebeurt het plaatsen van de schotbal-Cement 1988 nr. 7/8 19WATERBOUW IUITVOERINGSTECHNIEK IPREFABRICAGEken grotendeels onder water, dus zon-der zicbtbare controle. Voor een goedebedrijfsuitvoering zijn hoge eiseri ge-steld aan de maatnauwkeurigheden. Eris een stalen bekisting gebruikt waarinde in te storten roestvast stalen aanslagenzijn opgenomen. De toleranties van deelementen na ontkisten zijn + of-1 mmover een lengte van 1 m, en 5 mm overde totale elementlengte. Koppelwape-ning uit het element zorgt voor de ver-binding met bet ter plaatse gestorte be-ton.5. De doorsnede van de in- en uit-stroomkanalen is verdeeld in 4 kwa-dranten (foto 7). De instroomelementenbezitten buitenwerkse maten van 7,5 x4,5 x 2,1 m. De 16 elementen per centra-le wegen 21 ton per stuk en komen voorin twee onderling gespiegelde vormen.Door de bijzondere vorm van de ele-menten was de produktie in een zelfdemal niet mogelijk. Dit is opgelost doorde mal samen te stellen uit drie malde-len en deze onderling uit te wisselen,waarbij bet grootste deel, namelijk betvan rechthoek naar rond verlopendedeel, voor alle elementen kon wordengebruikt.Het uitwerken van de constructieteke-ningen voor deze elementen en de be-kistingen ervan, is gebruik gemaakt vaneen computer. Illustratie 8 geeft eencomputermodel van een instroomele-ment.6. Uitstroomelementen met afmetin-gen 10,8x3,7x3,4 m(foto9, Wen ll).Ge-wicbt 30 ton; benodigd aantal 16 stuks.Omdat de bovenkant van bet uit-stroomkanaal niet horizontaal is maarlicbt bellend, verschillen de vier ele-menten per kanaal. De mal is op soort-gelijke wijze als bij de instroom-ele-20 Cement 1988 nr. 7/8menten samengesteld en kon ook voorLinne worden ingezet.De mallen voor de L-vormige in- enuitstroomelementen zijn in dakvormopgesteld waardoor de waterzijde vanhet element op de bodemmal komt. Deboyenmal loopt door tot de vlakke bo-venkant van bet element. Via een stort-opening in bet bovenvlak van de malkan de betonspecie worden aange-bracbt. Voor bet verdicbten van de be-tonspecie zijn bekistingstrillers aan debodemmal bevestigd. De kleinstebetondikte bedraagt 0,17 m met eendubbel wapeningsnet. Verbin-dingspunten en hijsogen zijn ingebe-tonneerd. Tijdens bet ontkisten zijn erschoorverbanden bevestigd tussen deuiteinden van de L-vormige element-delen, omdat de elementen tijdenstransport en opslag gevoelig zijn voorwringing, vervorming enz.Op de bouwplaats zijn eerst twee steun-frames per element aan de onderwater-betonvloer bevestigd. Daarna is de wa-pening gesteld voor bet ter plaatse testorten beton. De steunframes diendenvoor de verticale hoogte-afstelling vande elementen. Voor bet opnemen vanbelastingen bij bet betonstorten, zijn deelementen onderling op elkaar afge-steund en aan de damwanden bevestigd.7. Ook voor de scbotbalkinkassingenaan de uitstroomzijde zijn prefab ele-menten gebruikt. Afmetingen 6,4 x 1,1 x0,55 m met een gewicht van 5,5 ton.Het beton voor de prefab onderdelen inB 37,5 is samensgesteld met boogoven-cement. In de betonfabriek is de tempe-ratuur steeds op 25 ?C gehouden. Als na-bebandeling is een curing compound opparafinebasis toegepast. Voorafgaandaan het transport zyn de betonvlakkendie in aanraking komen met ter plaatsegestort beton, gegritstraald.Het beton in bet werk is sterkteklasse B22,5 (foto 12). Gezien bet vele mas-sieve beton leek koelen onvermijdelijk.Gezocht is echter naar een cementsoortmet een lage warmte-ontwikkeling.Volgens fabrieksopgave zou boogoven-cement (Montafirm) bieraan voldoenmet een isotherme warmte-ontwikke-ling van max. 190 kj/kg. Temperatuur-onderzoek aan cement en beton beves-tigden deze opgave. Een wens van de op-drachtgever om vliegas in het beton toete passen, is beproefd in mengsels met240 kg boogovencement en 100 kgvliegas, alsmede 280 kg hoogovence-ment en 60 kg vliegas. De temperatuur-ontwikkeling bij toevoeging van vliegasbleek inderdaad gunstiger te zijn. Tochis voor een betonspecie met alleen Mon-tafirm gekozen, omdat dit geheel vol-doet aan de eisen gesteld voor de warm-te-ontwikkeling. Ook was op het mo-ment van betonlevering geen extra silovoor vliegas beschikbaar. Intussen is de-ze situatie gewijzigd en bij het projectAlphen zal vliegas wel worden toege-past. Bij alle storten met een laagdiktegroterCement 1988 nr. 7/8 21WATERBOUW UTIVOURINGSTECHNIEK PREFABRICAGEdan 1 mzijn temperatuurmetingen uit-gevoerd. Deze bebben geen ongewenstgrote temperamurstijgingen te zien ge-geven. ?Overigens is bij het werk aan de centralem Linne wel een koeling toegepast inhet beton van de buitenwanden omscheurvorming te voorkomen. De wensvan de opdracbtgever tot toe-passmgvan bet lichte toeslagmateriaal Lytag istot enkele prefab onderdelen beperktgebleven: randbalken dak, scnotbalkenen keerwanden.OrganisatieHet vorderen van de bouw betekent datveel disciplines elkaar op een kleinbouwterrem taken. Het turbinehuisdiende eerst hoogwater-vrij, regen- enstotdicht te zijn voordat de turbines ge-plaatst kunnen worden. In bet dak vanbet turbinehuis zijn met verrolbarehchtkoepels afgedekte sparingen ge-maakt, groot 7,4 x 3,6 m, waardoorheende torse turbinedelen gehesen kunnenworden.Inmiddels zijn de damwanden in destroomopeningen onder water afge-brandHet in de grond achterblijvende deeldient als onderloopbeidsscherm. Debodemvakken worden voorzien van metstortsteen verzwaarde zinkstukken die terplaatse van de centrale met col-loidaalbeton zullen worden vastgelegdDe centrale Maurik is in principe onbe-mand. Storingen van de apparatuurworden gesignaleerd bij de stuwmeesterdie dan de PGEM op de boogte brengt.In Alpben wordt begin juli de bouwputdrooggezet en met een bouwtijd van 24maanden betekent dit dat medio 1990ook deze centrale zal werken. In Linneis onlangs bet turbinebuis pneumaascbafgezonken. De montage van deturbine-installaties is gestartNaast de HBW werkt in Maurik ook deOostenrijkse firma Voest-Alpine alshootdaannemer voor bet leveren enmonteren van de 4 turbine/generatormstallaties. Stork Services is ingescha-keld voor de montage en Holec Projectsvoor de generatoren en de elektrotecb-msche montage, inclusief besturings-enbeveiligmgsapparatuur.Stand van zakenDe centrale Maurik verkeert tbans in deatbouwfase en inj uni is de eerste turbinegaan draaien. In September zullen allevier de turbines draaien.

Reacties