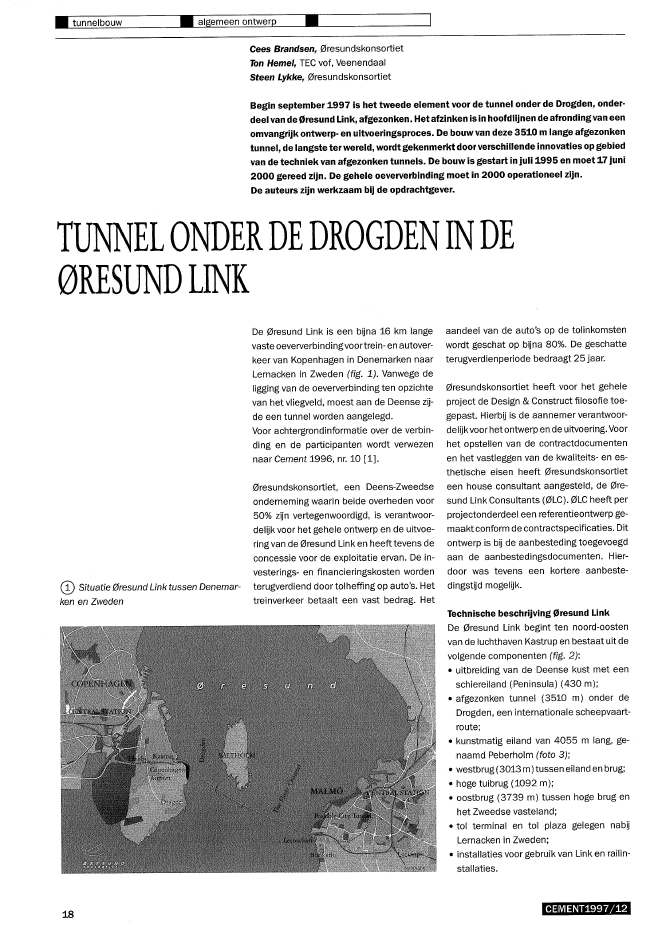

? tunnelbouw ? algemeen ontwerp?Cees Brandsen, 0resundskonsortietTon Hemel, TEC vof, VeenendaalSteen Lykke, 0resundskonsortietBegin septernber1997 is het tweede element voor de tunnel onder de Drogden, onder-deel van de 0resund Link, afgezonken. Het afzinken is in hoofdlijnen de afrondingvan eenomvangrijk ontwerp? en uitvoeringsproces. De bouw van deze 3510 m lange afgezonkentunnel, de langste ter wereld, wordt gekenmerkt door verschillende innovaties op gebiedvan de techniek van afgezonken tunnels. De bouw is gestart in juli 1995 en moet 17 juni2000 gereed zijn. De gehele oeververbinding moet in 2000 operationeel zijn.De auteurs zijn werkzaam bij de opdrachtgever.TUNNELONDERDE DROGDENINDE0RE5UND LINKCD Situatie 0resund Link tussen Denemar-ken en ZwedenDe 0resund Link is een bijna 16 km langevaste oeververbindingvoortrein- en autover-keer van Kopenhagen in Denemarken naarLernacken in Zweden (fig. 1). Vanwege deligging van de oeververbinding ten opzichtevan het vliegveld, moest aan de Deense zij-de een tunnel worden aangelegd.Voor achtergrondinformatie over de verbin-ding en de participanten wordt verwezennaar Cement 1996, nr. 10 [1].0resundskonsortiet, een Deens-Zweedseonderneming waarin beide overheden voor50% zijn vertegenwoordigd, is verantwoor-delijk voor het gehele ontwerpen de uitvoe-ring van de 0resund Link en heeft tevens deconcessie voor de exploitatie ervan. De in-vesterings- en financieringskosten wordenterugverdiend door tolheffing op auto's. Hettreinverkeer betaalt een vast bedrag. Hetaandeel van de auto's op de tolinkomstenwordt geschat op bijna 80%. De geschatteterugverdienperiode bedraagt 25 jaar.0resundskonsortiet heeft voor het geheleproject de Design & Construct filosofie toe"gepast. Hierbij is de aannemer verantwoor-delijkvoor hetontwerp en de uitvoering. Voorhet opstellen van de contractdocumentenen het vastleggen van de kwaliteits- en es-thetische eisen heeft 0resundskonsortieteen house consultant aangesteld, de 0re-sund Link Consultants (0LC). 0LC heeft perprojectonderdeel een referentieontwerp ge-maaktconform de contractspecificaties. Ditontwerp is bij de aanbesteding toegevoegdaan de aanbestedingsdocumenten. Hier-door was tevens een kortere aanbeste-dingstijd mogelijk.18Technische beschrijving 0resund LinkDe 0resund Link begint ten noord-oostenvan de luchthaven Kastrup en bestaat uit devolgende componenten (fig. 2):? uitbreiding van de Deense kust met eenschiereiland (Peninsuia) (430 m);? afgezonken tunnel (3510 m) onder deDrogden, een internationale scheepvaart-route;? kunstmatig eiland van 4055 m lang, ge-naamd Peberholm (foto 3);? westbrug (3013 m) tussen eiland en brug;? hoge tuibrug (1092 m);? oostbrug (3739 m) tussen hoge brug enhet Zweedse vasteland;? tol terminal en tol plaza gelegen nabijLernacken in Zweden;? installaties voor gebruik van Link en railin-stallaties.CEMENT1997/12? tunnelbouw ? algemeen ontwerp?Cees Brandsen, 0resundskonsortietTon Hemel, TEC vof, VeenendaalSteen Lykke, 0resundskonsortietBegin septernber1997 is het tweede element voor de tunnel onder de Drogden, onder-deel van de 0resund Link, afgezonken. Het afzinken is in hoofdlijnen de afrondingvan eenomvangrijk ontwerp? en uitvoeringsproces. De bouw van deze 3510 m lange afgezonkentunnel, de langste ter wereld, wordt gekenmerkt door verschillende innovaties op gebiedvan de techniek van afgezonken tunnels. De bouw is gestart in juli 1995 en moet 17 juni2000 gereed zijn. De gehele oeververbinding moet in 2000 operationeel zijn.De auteurs zijn werkzaam bij de opdrachtgever.TUNNELONDERDE DROGDENINDE0RE5UND LINKCD Situatie 0resund Link tussen Denemar-ken en ZwedenDe 0resund Link is een bijna 16 km langevaste oeververbindingvoortrein- en autover-keer van Kopenhagen in Denemarken naarLernacken in Zweden (fig. 1). Vanwege deligging van de oeververbinding ten opzichtevan het vliegveld, moest aan de Deense zij-de een tunnel worden aangelegd.Voor achtergrondinformatie over de verbin-ding en de participanten wordt verwezennaar Cement 1996, nr. 10 [1].0resundskonsortiet, een Deens-Zweedseonderneming waarin beide overheden voor50% zijn vertegenwoordigd, is verantwoor-delijk voor het gehele ontwerpen de uitvoe-ring van de 0resund Link en heeft tevens deconcessie voor de exploitatie ervan. De in-vesterings- en financieringskosten wordenterugverdiend door tolheffing op auto's. Hettreinverkeer betaalt een vast bedrag. Hetaandeel van de auto's op de tolinkomstenwordt geschat op bijna 80%. De geschatteterugverdienperiode bedraagt 25 jaar.0resundskonsortiet heeft voor het geheleproject de Design & Construct filosofie toe"gepast. Hierbij is de aannemer verantwoor-delijkvoor hetontwerp en de uitvoering. Voorhet opstellen van de contractdocumentenen het vastleggen van de kwaliteits- en es-thetische eisen heeft 0resundskonsortieteen house consultant aangesteld, de 0re-sund Link Consultants (0LC). 0LC heeft perprojectonderdeel een referentieontwerp ge-maaktconform de contractspecificaties. Ditontwerp is bij de aanbesteding toegevoegdaan de aanbestedingsdocumenten. Hier-door was tevens een kortere aanbeste-dingstijd mogelijk.18Technische beschrijving 0resund LinkDe 0resund Link begint ten noord-oostenvan de luchthaven Kastrup en bestaat uit devolgende componenten (fig. 2):? uitbreiding van de Deense kust met eenschiereiland (Peninsuia) (430 m);? afgezonken tunnel (3510 m) onder deDrogden, een internationale scheepvaart-route;? kunstmatig eiland van 4055 m lang, ge-naamd Peberholm (foto 3);? westbrug (3013 m) tussen eiland en brug;? hoge tuibrug (1092 m);? oostbrug (3739 m) tussen hoge brug enhet Zweedse vasteland;? tol terminal en tol plaza gelegen nabijLernacken in Zweden;? installaties voor gebruik van Link en railin-stallaties.CEMENT1997/12HetDesign & Construct contract kent de ver-plichting eerst een basisontwerp te presen-teren, gevolgd door het detailontwerp. Hier-bij geeft de opdrachtgever wel 'goedkeuring'aan hetbasisontwerp, maar voert alleen adTunnelcontractDe bouw van de tunnel is aangenomen door0resund Tunnel Contractors (0TC) [1], eenjoint venture waarin Boskalis Westminsterde partner is die de afzinkervaringinbrengten daarnaast alle natte activiteiten voor 0TContwerpt en uitvoert.? Lengteprofiel 0resund Linkhoc toetsen uit op het detailontwerp. In depraktijk bleek het basisontwerp onvoldoen-de uitgedieptte zijn, waardoor verschillendeintensieve toetsen op hetdetailontwerp no-dig waren. Doel van de detailontwerpfase isdat 0TC zijn eigen ontwerp- en werkprocedu-res toetst en deze daarna vrijgeeft voor con-structie. Alle berekeningen en tekeningenmoeten bij 0resundskonsortietworden inge-diend als papierkopie?n en in DMS, eenelektronisch mail en file systeem. Hierbijgeldt voor het civiele en het M&E ontwerphetzelfde principe.? Kunstmatig eiland PeberholmUitvoering kan pas starten als de werkzaam-heden in hoofdonderdelen zijn beschrevenen gedefinieerd in kwaliteitsplannen. Dezeplannen moeten worden goedgekeurd dOOfde opdrachtgever en vervolgens worden uit-gesplitst in werkplannen per constructieon-derdeel. Hierin zijn de werkprocedures en deuitvoeringdetails per constructieonderdeelvastgelegd. Elke werkprocedure kent zijn ei-gen controlelijst.Peberhelmschier~ilan~ Dregden tunnel ?'Het tunnelcontract omvat totaal 5780 m enbestaat in essentie uit:? afritconstructies, 900 m lang, met daaropeen gebouwvoor installaties op hetschier~eiland, de Peninsuia;? een afgezonken tunnel onder de Drogden,3510 m lang;? afritconstructies, 1370 m lang, met daar-op een gebouw voor installaties op hetkunstmatige eiland Peberholm;? alle werkterreinen voor de afritten, aange-leverd in den natte, gelegen binnen dijken.Deze activiteiten vallen onder het bagger-enlandaanwinningcontract.Door de omvang was het bij de Drogdentun-nel mogelijk te investeren in faciliteiten omnieuwe technieken toe te passen. Voor 0re-sundskonsortietwas de aanbiedingvan 0TCniet alleen vanwege de prijs aantrekkelijk,maar ook door degepresenteerde bouwme-thode voor de tunnelelementen. Vooral vooreen afgezonken tunnel is het proces om detunnelelementen te bouwen kritisch in ter-men van tijd en kosten. 0TC stelde voor detunnelelementen in een speciale fabriek tebouwen, in Nordhavn nabij Kopenhagen.Hierbij zou gebruik worden gemaaktvan eenverregaand ge?ndustrialiseerd proces in eenbeschutte omgeving, waardoor een minima-le afhankelijkheid van het weer was verze-kerd.Tijdens de uitvoeringvan de oeververbindingwordt doorlopend aandacht besteed aanveiligheid en gezondheid. Zowel de aanne-mers als de opdrachtgever overleggenregel-matig op alle bouwplaatsen met de mede-werkers op de werkvloer over veiligheid.Daarnaast moet iedere nieuwe medewerkervan de aannemer ge?nstrueerd worden overde geldende veiligheidseisen. Audits wor-den gehouden om na te gaan of de eisenworden nageleefd. Als opdrachtgever heeft0resundskonsortieteen award ingesteld dieeens per zes maanden aan een specifiekebouwlocatie wordt toegekend.De componenten zijn onderverdeeld in vierhoofdcontracten: tunnel, baggerwerk enlandaanwinning, hoge en lage brug, kust totkust. Het laatste contract betreft de installa-ties, communicatie en railaanleg. Op hetcontract voor detol terminal en plaza na, zijnalle contracten aanbesteed. De uitvoeringvan de hoofdcontracten ligt op schema.In alle contracten zijn interfaces met gespe-cificeerde data opgenomen voor voltooiingvan ontwerp- of constructieonderdelen, omte garanderen dat ze tezamen voldoen aandefysieke en functionele eisen van de 0res-und Link als geheel. Alle contracten en bijko-mende werkzaamheden worden uitgevoerdonder ISO-9000.Voordebouwvan de oever-verbinding geldt een gebruikerseis van 100jaar, gedefinieerd als de periode waarin al-leen onderhoud en kleine reparaties nood-zakelijk zijn.Voor het ontwerp en de uitvoering van de0resund Link zijn tevens hoge eisen gesteldvanuit het milieu. Voor de oeververbindinggeldt als geheel een bovengrens van 5% alsgeregistreerdebezinking, gemeten naarver-werkte m3 in hetwerk. Alle activiteiten op hetwater voor ontgraving of aanvulling moetendus continu worden gemeten en geregis-treerd. Er gelden naast de bovengrens ookweek- en seizoensgebonden waarden. Voorhet verkrijgen van een vergunning voor debouw van de oeververbinding moest 0re-sundskonsortiet al tijdens het conceptueelontwerp aantonen dat de verbinding de wa-terverversing tussen de Baltische lee en deNoordzee niet zou belemmeren. Dit heeftgeleid tot aanpassing van het ontwerp voorhet baggerwerk en de landaanwinning,waarbij het blokkeringspercentage op maxi-maal 0% is gehouden door compensatie-baggeren.CEMENT1997j12 19HetDesign & Construct contract kent de ver-plichting eerst een basisontwerp te presen-teren, gevolgd door het detailontwerp. Hier-bij geeft de opdrachtgever wel 'goedkeuring'aan hetbasisontwerp, maar voert alleen adTunnelcontractDe bouw van de tunnel is aangenomen door0resund Tunnel Contractors (0TC) [1], eenjoint venture waarin Boskalis Westminsterde partner is die de afzinkervaringinbrengten daarnaast alle natte activiteiten voor 0TContwerpt en uitvoert.? Lengteprofiel 0resund Linkhoc toetsen uit op het detailontwerp. In depraktijk bleek het basisontwerp onvoldoen-de uitgedieptte zijn, waardoor verschillendeintensieve toetsen op hetdetailontwerp no-dig waren. Doel van de detailontwerpfase isdat 0TC zijn eigen ontwerp- en werkprocedu-res toetst en deze daarna vrijgeeft voor con-structie. Alle berekeningen en tekeningenmoeten bij 0resundskonsortietworden inge-diend als papierkopie?n en in DMS, eenelektronisch mail en file systeem. Hierbijgeldt voor het civiele en het M&E ontwerphetzelfde principe.? Kunstmatig eiland PeberholmUitvoering kan pas starten als de werkzaam-heden in hoofdonderdelen zijn beschrevenen gedefinieerd in kwaliteitsplannen. Dezeplannen moeten worden goedgekeurd dOOfde opdrachtgever en vervolgens worden uit-gesplitst in werkplannen per constructieon-derdeel. Hierin zijn de werkprocedures en deuitvoeringdetails per constructieonderdeelvastgelegd. Elke werkprocedure kent zijn ei-gen controlelijst.Peberhelmschier~ilan~ Dregden tunnel ?'Het tunnelcontract omvat totaal 5780 m enbestaat in essentie uit:? afritconstructies, 900 m lang, met daaropeen gebouwvoor installaties op hetschier~eiland, de Peninsuia;? een afgezonken tunnel onder de Drogden,3510 m lang;? afritconstructies, 1370 m lang, met daar-op een gebouw voor installaties op hetkunstmatige eiland Peberholm;? alle werkterreinen voor de afritten, aange-leverd in den natte, gelegen binnen dijken.Deze activiteiten vallen onder het bagger-enlandaanwinningcontract.Door de omvang was het bij de Drogdentun-nel mogelijk te investeren in faciliteiten omnieuwe technieken toe te passen. Voor 0re-sundskonsortietwas de aanbiedingvan 0TCniet alleen vanwege de prijs aantrekkelijk,maar ook door degepresenteerde bouwme-thode voor de tunnelelementen. Vooral vooreen afgezonken tunnel is het proces om detunnelelementen te bouwen kritisch in ter-men van tijd en kosten. 0TC stelde voor detunnelelementen in een speciale fabriek tebouwen, in Nordhavn nabij Kopenhagen.Hierbij zou gebruik worden gemaaktvan eenverregaand ge?ndustrialiseerd proces in eenbeschutte omgeving, waardoor een minima-le afhankelijkheid van het weer was verze-kerd.Tijdens de uitvoeringvan de oeververbindingwordt doorlopend aandacht besteed aanveiligheid en gezondheid. Zowel de aanne-mers als de opdrachtgever overleggenregel-matig op alle bouwplaatsen met de mede-werkers op de werkvloer over veiligheid.Daarnaast moet iedere nieuwe medewerkervan de aannemer ge?nstrueerd worden overde geldende veiligheidseisen. Audits wor-den gehouden om na te gaan of de eisenworden nageleefd. Als opdrachtgever heeft0resundskonsortieteen award ingesteld dieeens per zes maanden aan een specifiekebouwlocatie wordt toegekend.De componenten zijn onderverdeeld in vierhoofdcontracten: tunnel, baggerwerk enlandaanwinning, hoge en lage brug, kust totkust. Het laatste contract betreft de installa-ties, communicatie en railaanleg. Op hetcontract voor detol terminal en plaza na, zijnalle contracten aanbesteed. De uitvoeringvan de hoofdcontracten ligt op schema.In alle contracten zijn interfaces met gespe-cificeerde data opgenomen voor voltooiingvan ontwerp- of constructieonderdelen, omte garanderen dat ze tezamen voldoen aandefysieke en functionele eisen van de 0res-und Link als geheel. Alle contracten en bijko-mende werkzaamheden worden uitgevoerdonder ISO-9000.Voordebouwvan de oever-verbinding geldt een gebruikerseis van 100jaar, gedefinieerd als de periode waarin al-leen onderhoud en kleine reparaties nood-zakelijk zijn.Voor het ontwerp en de uitvoering van de0resund Link zijn tevens hoge eisen gesteldvanuit het milieu. Voor de oeververbindinggeldt als geheel een bovengrens van 5% alsgeregistreerdebezinking, gemeten naarver-werkte m3 in hetwerk. Alle activiteiten op hetwater voor ontgraving of aanvulling moetendus continu worden gemeten en geregis-treerd. Er gelden naast de bovengrens ookweek- en seizoensgebonden waarden. Voorhet verkrijgen van een vergunning voor debouw van de oeververbinding moest 0re-sundskonsortiet al tijdens het conceptueelontwerp aantonen dat de verbinding de wa-terverversing tussen de Baltische lee en deNoordzee niet zou belemmeren. Dit heeftgeleid tot aanpassing van het ontwerp voorhet baggerwerk en de landaanwinning,waarbij het blokkeringspercentage op maxi-maal 0% is gehouden door compensatie-baggeren.CEMENT1997j12 19? tunnelbouw ? constructief ontwerp?@ Gedeelte afrit bestaande uit betonnen open bak met lage wanden, permanentegrondankers en een membraan aan beide zijdenscheiden door dilatatievoegen. Voor dediepgelegen voegen is de waterafdichtinggerealiseerd met een injecteerbare dilata-tievoegstrook (W9U-I); voor de hoger gele-gen voegen wordt een pvc-dilatatievoeg-strook toegepast.UitvoeringsaspectenDe bouw van de afritten is traditioneel enwordt uitgevoerd in een open ontgraving metbemaling. V??r hetstorten van de werkvloeris de bovenkant van de ontgraving met eenborstelmachine schoongemaakt.. Voor allebetonconstructies is ??n en dezelfde bouw-volgorde toegepast, namelijk eerst de vloer,gevolgd door, voor zover van toepassing, debinnenwanden en daarna de buitenwandenen het dak in ??n stort (foto 5).Aan het beton van de afritten worden eisengesteld voor vorstbestandheid. Voor de se-lectie van het betonmengsel zijn diverse be-tonsamenstelHngen vooraf beproefd. Dezegeschiktheidsproeven hebben circa eenjaar in beslag genomen en lagen op hetkri-tieke pad. In het mengsel worden 295 kgportlandcement, 50 kg vliegas en 30 kg sili"cafume toegepast. De watercementfactoris0,43 en de vereiste betonsterkte B 45. Zo-wel op het schiereiland als op het eilandstaat een betoncentrale met een capaciteitvan 120 m3/h. Tevens is op elk van de loca-ties een reserve-installatie beschikbaar.Het membraan, eenLLDPE-soort (lineair la-ge dichtheid polyetheen), wordt in den drogegelegd op een daarvoor aangebrachte uit-vullaag en wordt afgedekt met een be"schermlaag van zand. Het is aan weerszij-den voorzien van een wrijvingsvergrotendelaag om de stabiliteit van de taluds te waar-borgen. De aansluiting op de betoncon"De permanente grondankers zijn ontworpenvolgens DIN 4125 als voorgespannen an-kers met 600 kN werkkracht. Vooruitlopendop het definitieve ontwerp van de ankers isdoor 0TCeen aantal geschiktheidsproevenuitgevoerd om de ontwerpparameters tetoetsen. Hieruit bleek dat een groutlichaammet een lengte van circa 4 m voldoende wasom een uittrekkracht van 1876 kN te garan-deren. Op basis van een beoordeling van deproefresultaten, waarbij ook hetkruipge-drag een rol speelde, is besloten een grout-lengte van 5 m te kiez?n. De toegepaste an-kers vari?ren in lengte van 10tot 15 men zijnvoorzien van een dubbele corrosiebescher-ming.De betonconstructies van de afritten be-staan uit moten van circa 20 m lengte, ge-hoge wanden gold een verplichte architecto"nische vormgeving in het horizontale vlak,een haogtebeperking voor de wanden eneen voorgeschreven vormgeving van hetaanzicht van de tunnelinrit. Het horizontalealignement was met parameters beschre-ven, die de aannemer voldoende ontwerp-vrijheid lieten. Het alignement moest op decontractgrens aansluiten op voorgeschre-ven randcondities. Verder was de aannemervrij in zijn ontwerp voor de afritten.Afgezien van een plaatselijk voorkomendelaag sediment van zacht materiaal en zandop de bestaande zeebodem, is de bodemvoor het overige deel opgebouwd uitglacialelagen met klei, gravel en zand, gelegen op de'Copenhagen kalksteen'. Deze grondop-bouw laat hoge funderingsdrukken toe,waardoor alle constructies direct op de kalk-steen gefundeerd kunnen worden. Tijdensde bouw wordt een open bemaling toege-past, die het water afvoert datvia de relatiefhoge horizontale doorlatendheid van dekalksteen wordt aangevoerd. De afritten rei-ken van - 2,00 m tot - 11,00 m beneden dezeespiegel.? Bouw afrittenAfrittenHet ontwerp en de uitvoering van de afrittenis op hetschiereiland en het eiland identiek,onder meer mogelijk door gelijke geologi-sche condities. Beide afritten liggen buitende bestaande kustlijn. De benodigde werk-terreinen zijn eerst door de bagger- en lan"daanwinningsaannemer omsloten met eendijk. De afritten bestaan uit diverse con-structies om de overgang naar dieper gele-gen niveaus te realiseren. Het ontwerp van0TC is gebaseerd op bestaande techniekenen is gelijk voor de auto- en de treintunnel.Vanaf maaiveld zijn de volgende construc-ties te onderscheiden:? open ontgraving met een membraan;? betonnen vloeren met permanente grond-ankers en een membraan aan de zijkan-ten;? betonnen open bak met lage wanden, per-manente grondankers en een membraanaan weerszijden van de wanden (fig. 4);? betonnen open bak met hoge wanden, uit-gevoerd als gewichtsconstructie; 'cut &cover' moten tot aan de afgezonken tun-nel, metop de eerste moten een dienstge"bouw.Ontwerpeisen en bijzonderhedenTer plaatse van de open bak met de lage en20 CEMENT1997/12? tunnelbouw ? constructief ontwerp?@ Gedeelte afrit bestaande uit betonnen open bak met lage wanden, permanentegrondankers en een membraan aan beide zijdenscheiden door dilatatievoegen. Voor dediepgelegen voegen is de waterafdichtinggerealiseerd met een injecteerbare dilata-tievoegstrook (W9U-I); voor de hoger gele-gen voegen wordt een pvc-dilatatievoeg-strook toegepast.UitvoeringsaspectenDe bouw van de afritten is traditioneel enwordt uitgevoerd in een open ontgraving metbemaling. V??r hetstorten van de werkvloeris de bovenkant van de ontgraving met eenborstelmachine schoongemaakt.. Voor allebetonconstructies is ??n en dezelfde bouw-volgorde toegepast, namelijk eerst de vloer,gevolgd door, voor zover van toepassing, debinnenwanden en daarna de buitenwandenen het dak in ??n stort (foto 5).Aan het beton van de afritten worden eisengesteld voor vorstbestandheid. Voor de se-lectie van het betonmengsel zijn diverse be-tonsamenstelHngen vooraf beproefd. Dezegeschiktheidsproeven hebben circa eenjaar in beslag genomen en lagen op hetkri-tieke pad. In het mengsel worden 295 kgportlandcement, 50 kg vliegas en 30 kg sili"cafume toegepast. De watercementfactoris0,43 en de vereiste betonsterkte B 45. Zo-wel op het schiereiland als op het eilandstaat een betoncentrale met een capaciteitvan 120 m3/h. Tevens is op elk van de loca-ties een reserve-installatie beschikbaar.Het membraan, eenLLDPE-soort (lineair la-ge dichtheid polyetheen), wordt in den drogegelegd op een daarvoor aangebrachte uit-vullaag en wordt afgedekt met een be"schermlaag van zand. Het is aan weerszij-den voorzien van een wrijvingsvergrotendelaag om de stabiliteit van de taluds te waar-borgen. De aansluiting op de betoncon"De permanente grondankers zijn ontworpenvolgens DIN 4125 als voorgespannen an-kers met 600 kN werkkracht. Vooruitlopendop het definitieve ontwerp van de ankers isdoor 0TCeen aantal geschiktheidsproevenuitgevoerd om de ontwerpparameters tetoetsen. Hieruit bleek dat een groutlichaammet een lengte van circa 4 m voldoende wasom een uittrekkracht van 1876 kN te garan-deren. Op basis van een beoordeling van deproefresultaten, waarbij ook hetkruipge-drag een rol speelde, is besloten een grout-lengte van 5 m te kiez?n. De toegepaste an-kers vari?ren in lengte van 10tot 15 men zijnvoorzien van een dubbele corrosiebescher-ming.De betonconstructies van de afritten be-staan uit moten van circa 20 m lengte, ge-hoge wanden gold een verplichte architecto"nische vormgeving in het horizontale vlak,een haogtebeperking voor de wanden eneen voorgeschreven vormgeving van hetaanzicht van de tunnelinrit. Het horizontalealignement was met parameters beschre-ven, die de aannemer voldoende ontwerp-vrijheid lieten. Het alignement moest op decontractgrens aansluiten op voorgeschre-ven randcondities. Verder was de aannemervrij in zijn ontwerp voor de afritten.Afgezien van een plaatselijk voorkomendelaag sediment van zacht materiaal en zandop de bestaande zeebodem, is de bodemvoor het overige deel opgebouwd uitglacialelagen met klei, gravel en zand, gelegen op de'Copenhagen kalksteen'. Deze grondop-bouw laat hoge funderingsdrukken toe,waardoor alle constructies direct op de kalk-steen gefundeerd kunnen worden. Tijdensde bouw wordt een open bemaling toege-past, die het water afvoert datvia de relatiefhoge horizontale doorlatendheid van dekalksteen wordt aangevoerd. De afritten rei-ken van - 2,00 m tot - 11,00 m beneden dezeespiegel.? Bouw afrittenAfrittenHet ontwerp en de uitvoering van de afrittenis op hetschiereiland en het eiland identiek,onder meer mogelijk door gelijke geologi-sche condities. Beide afritten liggen buitende bestaande kustlijn. De benodigde werk-terreinen zijn eerst door de bagger- en lan"daanwinningsaannemer omsloten met eendijk. De afritten bestaan uit diverse con-structies om de overgang naar dieper gele-gen niveaus te realiseren. Het ontwerp van0TC is gebaseerd op bestaande techniekenen is gelijk voor de auto- en de treintunnel.Vanaf maaiveld zijn de volgende construc-ties te onderscheiden:? open ontgraving met een membraan;? betonnen vloeren met permanente grond-ankers en een membraan aan de zijkan-ten;? betonnen open bak met lage wanden, per-manente grondankers en een membraanaan weerszijden van de wanden (fig. 4);? betonnen open bak met hoge wanden, uit-gevoerd als gewichtsconstructie; 'cut &cover' moten tot aan de afgezonken tun-nel, metop de eerste moten een dienstge"bouw.Ontwerpeisen en bijzonderhedenTer plaatse van de open bak met de lage en20 CEMENT1997/12structies en op de voegen wordt gereali-seerd door het membraan waterdicht te ver-binden met een rubberprofiel, dat voor dehelft is ingestort en waarvan de andere helftis geprepareerd voor de lasverbinding methet membraan. De drainage van het gebiedbinnen hetmembraanistraditioneel en aan-gesloten op de pompenkelder onder hetdienstgebouw.38,60 mdiensttunnelvluchttunnelrOntwerp van de tunnelelementenVan de tunnel onder de Drogden is de w?zewaarop de tunnelelementen worden ge-bouwd het meest opmerkel?k.Het 3510 m lange afzinkgedeelte is opge-deeld in twintig elementen van 175,4 m meteen massa van circa 55 000 ton. De door-snede (fig. 6) isvooralle elementen gel?kenbestaat uit twee autoverkeersbuizen, 9,75m breed, een middentunnelkanaal, 1,20 mbreed en tweespoorbuizen, 6,6m breed. Elkelement is opgedeeld in acht moten van21,9 m, die voor het transport en het afzin-ken met t?del?ke voorspanning b?een wor-den gehouden.De Design & Construct contractvorm heeft0TC een grote vr?heid geboden om de con-structiemethode afte stemmen op hetgroteaantal moten en elementen. Diverse bouw-methoden en locaties z?n in de aanbeste-dingsfase afgewogen.De tunnelelementen worden gebouwd ineen fabriek in Nordhavn, een haventerreinten noorden van Kopenhagen, direct gele-gen aan het water. De bouwt?d voor de twin-tig elementen bedraagt inclusief de voorbe-reiding3,5jaar. Degeplande bouwcyclus perelement bedraagt acht weken. Voor de eer-ste zes elementen is inde planning een leer-periode opgenomen.? Dwarsdoorsnede tunnelelementendemo De tunnel wordt afgedekt met een be-schermlaag van minimaal 1,20 m dikte, op-gebouwd uit een filterlaag en stenen van300 en 500 mmo Deze laag beschermt detunnel tegen vallende en slepende ankers,hoge lokale stromingen en de invloed vanscheepsbewegingen.Voor de mootvoegen is, afw?kend van de Ne-derlandse prakt?k, een andere overbrengingvan de dwarskrachtvoorgesteld. Per wand iseen singuliere betonnen tand aangebracht,waarb? expansie en een beperkte rotatiemogel?k z?n, maar de dwarskracht op direc-te wijze kan worden afgevoerd.Productie van de tunnelelementenWerkterrein en fabriekDe productie van de tunnelelementen heeftmet twee parallelle bouwstromen plaats ineen fabriek op maaiveldniveau. Het terreinis onderverdeeld in een gedeelte omslotendoor hoge d?ken en verplaatsbare deurenen een gedeelte waarde fabriek en de be-toncentrale z?n gesitueerd (fig. 7). In de fa-briek en het omsloten gedeelte z?n 300 mlange betonnen balken aangebracht. De ele-menten worden vanuit de fabriek, over dezebalken verschoven.Het omsloten gebied bestaat uit een ondiepdeel op maaiveldniveau en een deel meteen diep bassin (9 m beneden zeeniveau).De gehele waterkering, inclusief deuren,reikt tot 10,20 m boven zeeniveau. Deschuifdeur aan de z?de v?ln de fabriek is 10m hoog en 104 m lang en bestaat uitbeton-nen prefab elementen met een stalen af-dekplaat. Deze constructie ister plaatse ge"bouwd in de daarvoor bestemde parkeerlo-catie. De caissondeurtussen hetdiepe bas-sin en de zee is 20 m hoog en 45 m breed.Hiervan is de onderste 10 m uitgevoerd inbeton. Het bovenste deel bestaat uitstalenschalen. Ook deze deur is ter plaatse ge-bouwd en wordt bij iedere cyclus opgedrevenen afgezonken door water uit en in te pom-peQ.Alle moten van de tunnelelementen wordenop dezelfde plaats gestort, waarb? na ver-harding iedere wand door zes v?zels onderde vloerbekisting wordt ondersteund. Nastorten en 72 uur verharden worden de on-dersteuningsv?zels geactiveerd en wordt demoot ??n mootlengte over de balken voor-uitgeschoven. Hetschuifproces heeft plaats~Nadat het basisontwerp gereed was, is be-sloten een 750 mm dikke laaggebroken gra-vel 30-60 mm als fundering te kiezen, opge-bouwd uit bermen. Het ontwerp, gebaseerdop een zandonderspoeling na het afzinken,diende hierop te worden aangepast. Voorhet definitieve ontwerp is een groot aantalondersteuningscondities doorgerekend.Aan dehand hiervan z?n de acceptatiecrite-ria voor het gravelbed opgesteld, waarmeet?dens de uitvoering de ligging van het bedwordt beoordeeld. Deze benadering heefttot op heden goed gewerkt.Om de waterdoorvoer in de Drogden niet tebelemmeren, ligt de tunnel, inclusief de af-dekking, zoveel mogel?k beneden de zeebo-CEMENT1997/12o Productielocatie tunnelelemententunneletement in productieondiepe bassin met balken21structies en op de voegen wordt gereali-seerd door het membraan waterdicht te ver-binden met een rubberprofiel, dat voor dehelft is ingestort en waarvan de andere helftis geprepareerd voor de lasverbinding methet membraan. De drainage van het gebiedbinnen hetmembraanistraditioneel en aan-gesloten op de pompenkelder onder hetdienstgebouw.38,60 mdiensttunnelvluchttunnelrOntwerp van de tunnelelementenVan de tunnel onder de Drogden is de w?zewaarop de tunnelelementen worden ge-bouwd het meest opmerkel?k.Het 3510 m lange afzinkgedeelte is opge-deeld in twintig elementen van 175,4 m meteen massa van circa 55 000 ton. De door-snede (fig. 6) isvooralle elementen gel?kenbestaat uit twee autoverkeersbuizen, 9,75m breed, een middentunnelkanaal, 1,20 mbreed en tweespoorbuizen, 6,6m breed. Elkelement is opgedeeld in acht moten van21,9 m, die voor het transport en het afzin-ken met t?del?ke voorspanning b?een wor-den gehouden.De Design & Construct contractvorm heeft0TC een grote vr?heid geboden om de con-structiemethode afte stemmen op hetgroteaantal moten en elementen. Diverse bouw-methoden en locaties z?n in de aanbeste-dingsfase afgewogen.De tunnelelementen worden gebouwd ineen fabriek in Nordhavn, een haventerreinten noorden van Kopenhagen, direct gele-gen aan het water. De bouwt?d voor de twin-tig elementen bedraagt inclusief de voorbe-reiding3,5jaar. Degeplande bouwcyclus perelement bedraagt acht weken. Voor de eer-ste zes elementen is inde planning een leer-periode opgenomen.? Dwarsdoorsnede tunnelelementendemo De tunnel wordt afgedekt met een be-schermlaag van minimaal 1,20 m dikte, op-gebouwd uit een filterlaag en stenen van300 en 500 mmo Deze laag beschermt detunnel tegen vallende en slepende ankers,hoge lokale stromingen en de invloed vanscheepsbewegingen.Voor de mootvoegen is, afw?kend van de Ne-derlandse prakt?k, een andere overbrengingvan de dwarskrachtvoorgesteld. Per wand iseen singuliere betonnen tand aangebracht,waarb? expansie en een beperkte rotatiemogel?k z?n, maar de dwarskracht op direc-te wijze kan worden afgevoerd.Productie van de tunnelelementenWerkterrein en fabriekDe productie van de tunnelelementen heeftmet twee parallelle bouwstromen plaats ineen fabriek op maaiveldniveau. Het terreinis onderverdeeld in een gedeelte omslotendoor hoge d?ken en verplaatsbare deurenen een gedeelte waarde fabriek en de be-toncentrale z?n gesitueerd (fig. 7). In de fa-briek en het omsloten gedeelte z?n 300 mlange betonnen balken aangebracht. De ele-menten worden vanuit de fabriek, over dezebalken verschoven.Het omsloten gebied bestaat uit een ondiepdeel op maaiveldniveau en een deel meteen diep bassin (9 m beneden zeeniveau).De gehele waterkering, inclusief deuren,reikt tot 10,20 m boven zeeniveau. Deschuifdeur aan de z?de v?ln de fabriek is 10m hoog en 104 m lang en bestaat uitbeton-nen prefab elementen met een stalen af-dekplaat. Deze constructie ister plaatse ge"bouwd in de daarvoor bestemde parkeerlo-catie. De caissondeurtussen hetdiepe bas-sin en de zee is 20 m hoog en 45 m breed.Hiervan is de onderste 10 m uitgevoerd inbeton. Het bovenste deel bestaat uitstalenschalen. Ook deze deur is ter plaatse ge-bouwd en wordt bij iedere cyclus opgedrevenen afgezonken door water uit en in te pom-peQ.Alle moten van de tunnelelementen wordenop dezelfde plaats gestort, waarb? na ver-harding iedere wand door zes v?zels onderde vloerbekisting wordt ondersteund. Nastorten en 72 uur verharden worden de on-dersteuningsv?zels geactiveerd en wordt demoot ??n mootlengte over de balken voor-uitgeschoven. Hetschuifproces heeft plaats~Nadat het basisontwerp gereed was, is be-sloten een 750 mm dikke laaggebroken gra-vel 30-60 mm als fundering te kiezen, opge-bouwd uit bermen. Het ontwerp, gebaseerdop een zandonderspoeling na het afzinken,diende hierop te worden aangepast. Voorhet definitieve ontwerp is een groot aantalondersteuningscondities doorgerekend.Aan dehand hiervan z?n de acceptatiecrite-ria voor het gravelbed opgesteld, waarmeet?dens de uitvoering de ligging van het bedwordt beoordeeld. Deze benadering heefttot op heden goed gewerkt.Om de waterdoorvoer in de Drogden niet tebelemmeren, ligt de tunnel, inclusief de af-dekking, zoveel mogel?k beneden de zeebo-CEMENT1997/12o Productielocatie tunnelelemententunneletement in productieondiepe bassin met balken21? tunnelbouw ? uitvoeringstechniek ? prefabricage? Tunnelelement gereed voor transport? Productie tunnelelement in de fabriek@ Tunnelelement en ankereilanden22met twee tot zes speciale klemvijzels, diezich aan debalken vastklemmen en werksla-gen van 1 m maken. Voor het minimaliserenvan de wrijving is de bovenkant van de bal"ken op 5 mm nauwkeurig afgewerkt en voor-zien van een epoxylaag.Als een element compleet is, wordt het in??n keer 100 m vooruitgeschoven. Hierdoorontstaatruimte om detunnelelementen ge-reed te maken voor opdrijven en transport,terwijl de productie ongestoord doorgangkan vinden. Een gedeeltevan de afbouw, zo-als ballastbeton en looppaden in de spoor"tunnel, wordt op deze locatie uitgevoerd. Dewaterballasttanks enkopschotten zijn vanstaal en worden hergebruikt. Wanneer deelementen gereed zijn voor opdrijven, wor-den de schuifdeur en de caissondeur geslo-ten en wordthet waterniveau binnen de dij-ken opgezet tot 9,9 m boven zeeniveau. Detwee drijvende elementen worden naar hetdiepe bassin gesleept, waarna het waterni-veau weerwordtverlaagd tot zeeniveau (foto8). Dit proces van vullen en legen duurt zesdagen. Vervolgens worden beide deuren ge-opend en kan hetgehele proces worden her-haald.Bouwproces per mootIn de fabriek wordt de wapening als eencomplete korf geprefabriceerd. Deze korfwordt in een bufferruimte opgesteld en vandaaruit in de bekisting getrokken. De bekis-ting is geheel van staal en opgebouwd uiteen buitenkist, verschuifbare binnenwan-den en een neerklapbare bodemkist (foto9). Elkonderdeel wordt hydraulisch bediend.De buitenwanden zijn voorzien van bekis-tingstrillers. Als de korf is gepositioneerd ende bekistingis ge?nstalleerd wordt de mootstortklaar verklaard. Dit wordt in het kwali-teitsproces aangemerktals een voortgangs-controlepunt en wordt door zowel 0TC als0resundskonsortiet gecontroleerd en afge-tekend.Iedere moot wordt in een continu proces vandertig uur gestort, waarbij alleen wordt inge"houden voor de eerste meter in de wanden,opdat dit beton voldoende is opgestijfd voor-dat de reguliere stijgsnelheid wordt ingezet.Het beton wordt rechtstreeks vanuit de cen"trale in de bekisting gepompt, waarbij tweeaanvoerlijnen in gebruik zijn. In totaal wordtper cyclus 2700 m3 gestort. Bij deze stort-methode wordt geen koeling gebruikt. Overi-gens is geen hogere temperatuur dan 65 oetoegestaan.CEMENT1997/12? tunnelbouw ? uitvoeringstechniek ? prefabricage? Tunnelelement gereed voor transport? Productie tunnelelement in de fabriek@ Tunnelelement en ankereilanden22met twee tot zes speciale klemvijzels, diezich aan debalken vastklemmen en werksla-gen van 1 m maken. Voor het minimaliserenvan de wrijving is de bovenkant van de bal"ken op 5 mm nauwkeurig afgewerkt en voor-zien van een epoxylaag.Als een element compleet is, wordt het in??n keer 100 m vooruitgeschoven. Hierdoorontstaatruimte om detunnelelementen ge-reed te maken voor opdrijven en transport,terwijl de productie ongestoord doorgangkan vinden. Een gedeeltevan de afbouw, zo-als ballastbeton en looppaden in de spoor"tunnel, wordt op deze locatie uitgevoerd. Dewaterballasttanks enkopschotten zijn vanstaal en worden hergebruikt. Wanneer deelementen gereed zijn voor opdrijven, wor-den de schuifdeur en de caissondeur geslo-ten en wordthet waterniveau binnen de dij-ken opgezet tot 9,9 m boven zeeniveau. Detwee drijvende elementen worden naar hetdiepe bassin gesleept, waarna het waterni-veau weerwordtverlaagd tot zeeniveau (foto8). Dit proces van vullen en legen duurt zesdagen. Vervolgens worden beide deuren ge-opend en kan hetgehele proces worden her-haald.Bouwproces per mootIn de fabriek wordt de wapening als eencomplete korf geprefabriceerd. Deze korfwordt in een bufferruimte opgesteld en vandaaruit in de bekisting getrokken. De bekis-ting is geheel van staal en opgebouwd uiteen buitenkist, verschuifbare binnenwan-den en een neerklapbare bodemkist (foto9). Elkonderdeel wordt hydraulisch bediend.De buitenwanden zijn voorzien van bekis-tingstrillers. Als de korf is gepositioneerd ende bekistingis ge?nstalleerd wordt de mootstortklaar verklaard. Dit wordt in het kwali-teitsproces aangemerktals een voortgangs-controlepunt en wordt door zowel 0TC als0resundskonsortiet gecontroleerd en afge-tekend.Iedere moot wordt in een continu proces vandertig uur gestort, waarbij alleen wordt inge"houden voor de eerste meter in de wanden,opdat dit beton voldoende is opgestijfd voor-dat de reguliere stijgsnelheid wordt ingezet.Het beton wordt rechtstreeks vanuit de cen"trale in de bekisting gepompt, waarbij tweeaanvoerlijnen in gebruik zijn. In totaal wordtper cyclus 2700 m3 gestort. Bij deze stort-methode wordt geen koeling gebruikt. Overi-gens is geen hogere temperatuur dan 65 oetoegestaan.CEMENT1997/12Na 48 uur wordt met ontkisten begonnen.Na 72 uur begint het schuiven over ??nmootlengte, waarna de volgende wape-ningskorf wordt geplaatst. Deze productie-cyclus wordt per productielijn in totaal tach-tig keer herhaald.Afzinken van de tunnelelementenDe elementen worden in een zinksleuf ophet vooraf geplaatste gravelbed afgezon-ken. Hetbed wordtgeplaatstvanaf een 'mul-ti purpose' ponton van 30 x 60 m2met eenverrijdbare valpijp en een geavanceerdcorri-geer- en surveysysteem. Hierbij komen 'onli~ne' meetgegevens beschikbaar om het uit-gevoerde werk te kunnen controleren. Dezemethode, ontwikkeld door Boskalis, is voorhet eerst toegepast in Singapore en is beti-teld als 'scraden', een samenvoeging van'scrapen' en 'graden'.De gravel wordt aangebracht in bermen meteen geringe tussenafstand. Tijdens het aan-brengen en na voltooiing van het bed wordtgemeten. Hierbij is de eis dat de bermenworden aangebracht met een nauwkeurig-heid van +/- 25 mm, wat voor de eerste ele-menten ook is gehaald. De tolerantie van demeetnauwkeurigheid is +/- 10 mmoDe tunnelelementen moeten 11 km door deDrogden worden versleept, hetgeen gebeurtmet elementen die volledig afzinkgereedzijn. De afzinkpontons bestaan uit continue'unifloats', die over meer dan de volle breed-te van het element reiken. Bij het transportworden vier sleepboten van elk 50 ton 'bol-lard pull' gebruikt en is een navigatiesys-teem op basis van GPS beschikbaar.In het afzinkproces kunnen twee fasen wor-den onderscheiden, namelijk het verhalendoor de zinksleuf en het afzinken. Gezien degrote lengte van de tunnel en de ondieptenaan de oevers, kunnen de elementen niet di-rect worden ingevaren, maar moeten doorde zinksleuf naar de afzinklocatie wordenverhaald. Het contract voorzag slechts in??n toegangtot dezinksleuf. Dooreen twee-tal extra toegangskanalen, aangebracht opverzoek van 0TC, kon het proces met meerdan dertig uur worden versneld. Het verha-len gebeurt door middel van acht verplaats-bare ankereilanden, met elk 100 ton anker-kracht (foto 10).Zodra het tunnelelement op locatie is, kanhet direct op het gravelbed worden afgezon-ken. Het afzinkproces is in hoofdlijnen gelijkaan het traditionele proces, alleen is er nugeen tijdelijk steunpuntin de sleUfnodig. HetGINA-profiel is voorzien van een verhoogdezachte neus, waardoor grote toleranties inde bouw van de zinkvoegprofielen zijn toege-staan. Door deze aanpassing in de plaat-singstolerantie en vanwege de grote tunnel-lengte, wordtin ieder element al vooraf eenstel vijzels ge?nstalleerd. Hiermee wordt elkelement, door het zogenoemde kwispelen,in het juiste horizontale alignement ge-bracht.Ten slotteInmiddels is een belangrijke fase in de bouwvan de tunnel onder de Drogden bereikt. Hetis gebleken dat de innovatieve bouwmetho-de van de tunnelelementen werkt en aan al-le eisen voldoet. Tevens is gebleken dat hetgravelbed en de afzinkoperaties betrouw-baar zijn. Hiermee zijn nieuwe elementenaan de bouwtechnieken voor afzinktunnelstoegevoegd, die wellicht met of zonder aan-passingen bij andere projecten toepassingzullen vinden.Literatuur1. Janssen, W.P.S. en S.Lykke, De 0resundvaste oeververbinding. Cement 1996,nr.l0.?Monster TBM voor ElbetunnelMet een diameter van 14,2 m is het Mixschild, dat is gemaakt doorHerrenknecht voor de bouw van de vierde tunnelbuis onder de Elbebij Hamburg, de grootste Tunnel Boor Machine (TBM) die tot dusvervoor de toepassing in slappe grond is ontworpen. De nieuwe 3 kmlange tunnel, die met prefab betonnen segmenten zal worden be-kleed, ligt 35 tot 75 m naast de bestaande afgezonken tunnel. Dezetunnel dateert uit 1975 en telt zes rijstroken in drie tunnelbuizen.Het Mixschild is ontworpen om te boren door losse en vastgepaktezanden, slib, mergel (afgewisseld door watervoerende zandlenzen)alsmede stenen en keien bevattende alluviale lagen. Een in de werk-kamergeplaatste hydraulische brekerkan keien tot 1 m groot verpul"veren. Keien tot deze diameter kunnen de werkkamer bereiken tus-sen de spaken van de hoofd-snijkop en een centrale snijkop door.Deze centrale snijkop kan onafhankelijk van de hoofd-snijkopdraaien. Zo wordt het torsiemoment voor de totale boorkop geredu-ceerd en wordt het samenklonteren van materiaal in het centrumvan een zeer groot, traag draaiende snijkop voorkomen.De hoofd-snijkop draait maximaal 2,5 ronden per minuut. De TBM isontworpen op een maximum hydrostatische druk van 5,5 bar.De aannemerscombinatie, een tijdelijk samenwerkingsverband vanDyckerhoff & Widmann, Philipp Holzmann, Bilfinger + Berger; Wayss& Freytag, Hochtiefen Ed. Z?bJin, was in 1986/1987de winnaar vaneen competitie waarin werd gezocht naar innovatieve voorstellen omCEMENT1997/12het boorproject privaat te financieren. De staat zal nu de tunnel, dieis begroot op een kleine 900 miljoen gulden, opkopen in vijftienjaar-lijkse termijnen, startend in 2002. De tunnel moet in 2003 in gebruikworden genomen.?23Na 48 uur wordt met ontkisten begonnen.Na 72 uur begint het schuiven over ??nmootlengte, waarna de volgende wape-ningskorf wordt geplaatst. Deze productie-cyclus wordt per productielijn in totaal tach-tig keer herhaald.Afzinken van de tunnelelementenDe elementen worden in een zinksleuf ophet vooraf geplaatste gravelbed afgezon-ken. Hetbed wordtgeplaatstvanaf een 'mul-ti purpose' ponton van 30 x 60 m2met eenverrijdbare valpijp en een geavanceerdcorri-geer- en surveysysteem. Hierbij komen 'onli~ne' meetgegevens beschikbaar om het uit-gevoerde werk te kunnen controleren. Dezemethode, ontwikkeld door Boskalis, is voorhet eerst toegepast in Singapore en is beti-teld als 'scraden', een samenvoeging van'scrapen' en 'graden'.De gravel wordt aangebracht in bermen meteen geringe tussenafstand. Tijdens het aan-brengen en na voltooiing van het bed wordtgemeten. Hierbij is de eis dat de bermenworden aangebracht met een nauwkeurig-heid van +/- 25 mm, wat voor de eerste ele-menten ook is gehaald. De tolerantie van demeetnauwkeurigheid is +/- 10 mmoDe tunnelelementen moeten 11 km door deDrogden worden versleept, hetgeen gebeurtmet elementen die volledig afzinkgereedzijn. De afzinkpontons bestaan uit continue'unifloats', die over meer dan de volle breed-te van het element reiken. Bij het transportworden vier sleepboten van elk 50 ton 'bol-lard pull' gebruikt en is een navigatiesys-teem op basis van GPS beschikbaar.In het afzinkproces kunnen twee fasen wor-den onderscheiden, namelijk het verhalendoor de zinksleuf en het afzinken. Gezien degrote lengte van de tunnel en de ondieptenaan de oevers, kunnen de elementen niet di-rect worden ingevaren, maar moeten doorde zinksleuf naar de afzinklocatie wordenverhaald. Het contract voorzag slechts in??n toegangtot dezinksleuf. Dooreen twee-tal extra toegangskanalen, aangebracht opverzoek van 0TC, kon het proces met meerdan dertig uur worden versneld. Het verha-len gebeurt door middel van acht verplaats-bare ankereilanden, met elk 100 ton anker-kracht (foto 10).Zodra het tunnelelement op locatie is, kanhet direct op het gravelbed worden afgezon-ken. Het afzinkproces is in hoofdlijnen gelijkaan het traditionele proces, alleen is er nugeen tijdelijk steunpuntin de sleUfnodig. HetGINA-profiel is voorzien van een verhoogdezachte neus, waardoor grote toleranties inde bouw van de zinkvoegprofielen zijn toege-staan. Door deze aanpassing in de plaat-singstolerantie en vanwege de grote tunnel-lengte, wordtin ieder element al vooraf eenstel vijzels ge?nstalleerd. Hiermee wordt elkelement, door het zogenoemde kwispelen,in het juiste horizontale alignement ge-bracht.Ten slotteInmiddels is een belangrijke fase in de bouwvan de tunnel onder de Drogden bereikt. Hetis gebleken dat de innovatieve bouwmetho-de van de tunnelelementen werkt en aan al-le eisen voldoet. Tevens is gebleken dat hetgravelbed en de afzinkoperaties betrouw-baar zijn. Hiermee zijn nieuwe elementenaan de bouwtechnieken voor afzinktunnelstoegevoegd, die wellicht met of zonder aan-passingen bij andere projecten toepassingzullen vinden.Literatuur1. Janssen, W.P.S. en S.Lykke, De 0resundvaste oeververbinding. Cement 1996,nr.l0.?Monster TBM voor ElbetunnelMet een diameter van 14,2 m is het Mixschild, dat is gemaakt doorHerrenknecht voor de bouw van de vierde tunnelbuis onder de Elbebij Hamburg, de grootste Tunnel Boor Machine (TBM) die tot dusvervoor de toepassing in slappe grond is ontworpen. De nieuwe 3 kmlange tunnel, die met prefab betonnen segmenten zal worden be-kleed, ligt 35 tot 75 m naast de bestaande afgezonken tunnel. Dezetunnel dateert uit 1975 en telt zes rijstroken in drie tunnelbuizen.Het Mixschild is ontworpen om te boren door losse en vastgepaktezanden, slib, mergel (afgewisseld door watervoerende zandlenzen)alsmede stenen en keien bevattende alluviale lagen. Een in de werk-kamergeplaatste hydraulische brekerkan keien tot 1 m groot verpul"veren. Keien tot deze diameter kunnen de werkkamer bereiken tus-sen de spaken van de hoofd-snijkop en een centrale snijkop door.Deze centrale snijkop kan onafhankelijk van de hoofd-snijkopdraaien. Zo wordt het torsiemoment voor de totale boorkop geredu-ceerd en wordt het samenklonteren van materiaal in het centrumvan een zeer groot, traag draaiende snijkop voorkomen.De hoofd-snijkop draait maximaal 2,5 ronden per minuut. De TBM isontworpen op een maximum hydrostatische druk van 5,5 bar.De aannemerscombinatie, een tijdelijk samenwerkingsverband vanDyckerhoff & Widmann, Philipp Holzmann, Bilfinger + Berger; Wayss& Freytag, Hochtiefen Ed. Z?bJin, was in 1986/1987de winnaar vaneen competitie waarin werd gezocht naar innovatieve voorstellen omCEMENT1997/12het boorproject privaat te financieren. De staat zal nu de tunnel, dieis begroot op een kleine 900 miljoen gulden, opkopen in vijftienjaar-lijkse termijnen, startend in 2002. De tunnel moet in 2003 in gebruikworden genomen.?23

Reacties