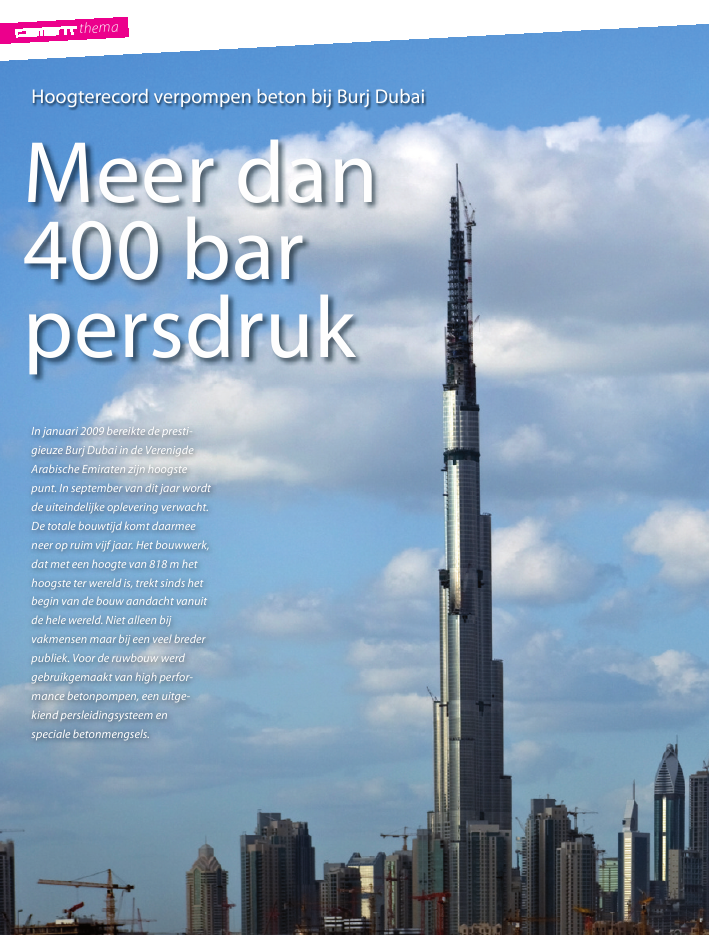

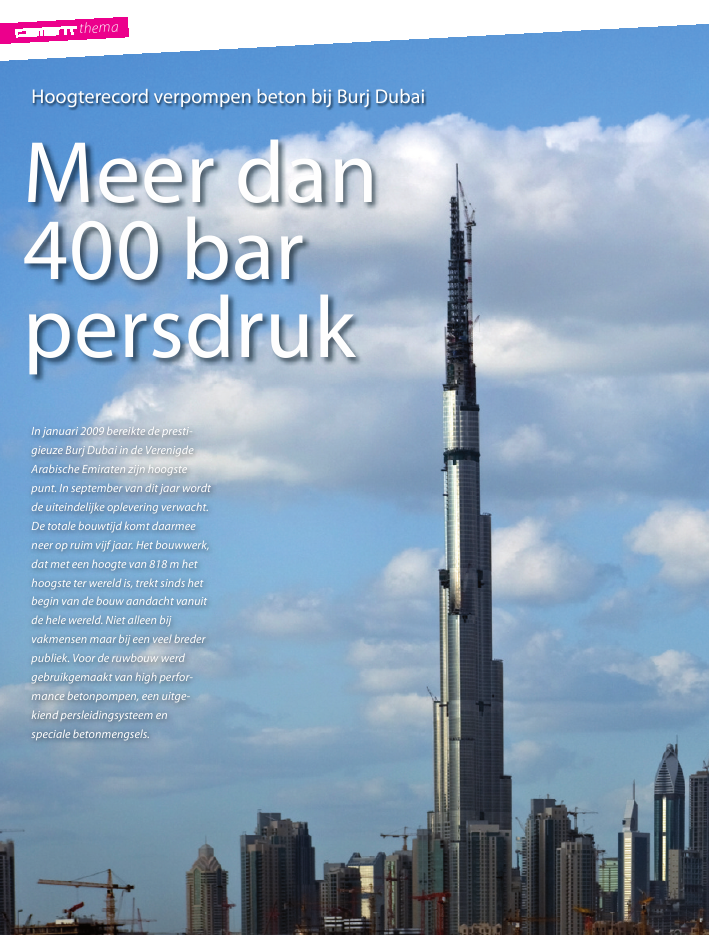

In januari 2009 bereikte de prestigieuze Burj Dubai in de Verenigde Arabische Emiraten zijn hoogste punt. In september van dit jaar wordt de uiteindelijke oplevering verwacht.De totale bouwtijd komt daarmee neer op ruim vijf jaar. Het bouwwerk, dat met een hoogte van 818 m het hoogste ter wereld is, trekt sinds het begin van de bouw aandacht vanuit de hele wereld. Niet alleen bij vakmensen maar bij een veel breder publiek. Voor de ruwbouw werd gebruikgemaakt van high performance betonpompen, een uitgekiendpersleidingsysteem en speciale betonmengsels.

themaMeer dan 400 bar persdruk5200936In januari 2009 bereikte de presti-gieuze Burj Dubai in de VerenigdeArabische Emiraten zijn hoogstepunt. In september van dit jaar wordtde uiteindelijke oplevering verwacht.De totale bouwtijd komt daarmeeneer op ruim vijf jaar. Het bouwwerk,dat met een hoogte van 818 m hethoogste ter wereld is, trekt sinds hetbegin van de bouw aandacht vanuitde hele wereld. Niet alleen bijvakmensen maar bij een veel brederpubliek. Voor de ruwbouw werdgebruikgemaakt van high perfor-mance betonpompen, een uitge-kiend persleidingsysteem enspeciale betonmengsels.themaMeer dan400 barpersdrukHoogterecord verpompen beton bij Burj DubaiMeer dan 400 bar persdruk 52009 37SuperhogedrukpompenVan de nieuw te ontwikkelen superhogedrukpompen werdenonder meer het frame en de trechter versterkt om de enormekrachten te kunnen opnemen. Ook de S-buis en de lagers vande persaansluiting werden aangepast om de te verwachten drukte kunnen weerstaan. Daarnaast beschikten de pompen overeen zeer effectief filtersysteem om verontreiniging van dehydraulische olie door water of vuildeeltjes van begin af aan zoveel mogelijk te beperken. Er is vooral moeite gestoken in hetmodificeren van het hydraulische gedeelte van de aandrijvingzodanig dat de overbrengingsverhouding tussen hydraulischedruk en betondruk beneden i = 1 ligt. Vanwege deze hydrauli-sche overbrengingsverhouding kunnen met de hogedrukpom-pen drukwaarden van meer dan 400 bar (theoretisch) wordengehaald. De betonmengsels moesten speciaal op deze hogedruk worden afgestemd. In verband met de te verwachten eisenwerd de druk van het pompsysteem voor het project BurjDubai begrensd.De toren bestaat uit een betonnen kern en drie vleugels (fig. 2).In totaal circa 500 000 m2vloeroppervlak over 160 verdiepin-gen. Dankzij de grote hoogte gaat het ook om enorme hoeveel-heden beton: 230 000 m3, exclusief fundering.De betonnen kern is in totaal 570 m hoog. Het gedeelteerboven is in staal uitgevoerd. De grootste hoogte tot waarbeton is verpompt is zelfs 606 m. Ervaring met verpompen totdergelijke hoogtes was er echter niet. Voordat hen de opdrachtvoor de levering en installatie van de pompen en verdeelsyste-men werd gegund, had Putzmeister door tests vastgesteld dateen dergelijke pershoogte mogelijk moest zijn bij een pompde-biet van circa 30 m3/u.Begin 2005 werden zowel in de fabriek in Aichtal als op debouwlocatie in Dubai uitgebreide voorbereidingen getroffen.Tijdens een uitgebreide testreeks werden ter plaatse diverseproeven gedaan met horizontale buisleidingen om het drukge-drag en de te verwachten wrijving van het beton op basis vande latere receptuur in de leiding te simuleren (foto 2).1 Burj Dubai is met 818 m hethoogste gebouw ter wereld1Meer dan 400 bar persdruk38 52009wanden: C80/95 (max. korrelgrootte 14 mm); tot en met de 154e verdieping (hoogte 570 m) voor dewanden: C60/75; voor de vervaardiging van de verdiepingsvloeren is C50/60voorgeschreven.Hoewel het mengsel met betonsterkteklasse C80/95 met eenmaximale korrelgrootte van 20 mm oorspronkelijk bedoeld wasvoor gebruik tot een hoogte van 95 m (26e verdieping), werddeze uiteindelijk, met een licht gewijzigde receptuur, gebruikttot een hoogte van 352 m (100e verdieping). Dit mengsel wastoch beter te verpompen dan aanvankelijk werd gedacht. Deschudmaat van het mengsel bedroeg 500 mm en de water-cementfactor 0,3. De persdruk voor dit materiaal en bij dezehoogte was slechts circa 150 bar bij een debiet van 30 m3/u.Deze keuze had duidelijke kostenvoordelen. Immers, voorbeton met een maximale korrelgrootte van 20 mm zijn bedui-dend minder cement en fijne delen nodig dan voor een betonmet maximale korrelgrootte van 14 mm.De pompleidingenEen bijzondere uitdaging bij het verpompen van beton vormde deslijtage en de druksterkte van de leidingen. Bij het opstarten gaateerst 2 m3cementslib door elke leiding, dat bovenop het gebouwwordt opgevangen in een container. Voor de vloeren is vanaf hetbegin gebruikgemaakt van de stationaire standaardbetonpompmet standaard persleiding (Ø125 mm). Deze machine verpomptvoornamelijk beton van betonklasse C50/60. Voor het verpom-pen van het zeer-hogesterktebeton is gekozen voor pompleidin-gen met een inwendige diameter van 150 mm. Deze leidingenwerden ontworpen voor een betondruk van maximaal 250 bar. Zezijn over nagenoeg de gehele hoogte gebruikt; alleen op de boven-ste 10 verdiepingen werden, in verband met de eenvoudigerehandling, persleidingen van Ø125 mm gebruikt. In deze uitvoe-thema2De superhogedrukpompen worden aangedreven door een stan-daard dieselmotor met een vermogen van 470 kW. Twee superho-gedrukpompen (BSA 14000 SHP D) en de `normale' hogedruk-pomp (BSA 14000 HP D) uit de testfase werden gecombineerd totéén pompstation. De machines staan op een afstand van circa 70m ten opzichte van het midden van het torengebouw (foto 3).Hogesterktebeton vereist drukreservesOm de vloeren en de dragende wanden zo dun mogelijk tehouden en om de met de stijgende hoogte toenemende belas-ting te kunnen dragen, zijn uitsluitend betonsoorten met hogedruksterkte gebruikt. Volgens de oorspronkelijke plannen zag deverdeling van de afzonderlijke betonrecepturen er als volgt uit: funderingsplaat: C80/95 (max. korrelgrootte 20 mm); tot en met de 26e verdieping (hoogte 95 m) voor de wanden:C80/95 (max. korrelgrootte 20 mm); tot en met de 126e verdieping (hoogte 452 m) voor de34Meer dan 400 bar persdruk 52009 392 Om het verpompen onder extremeomstandigheden te simuleren wer-den van tevoren honderden meterspersleiding horizontaal gelegd.Vervolgens werden meetwaardenen factoren zoals wrijvingscoëffici-enten bepaald en omgerekend naaropvoer in verticale richting.3 Pompstation met twee superhoge-drukpompen (links en rechts) eneen`normale'hogedrukpompfoto's: Putzmeister GmbH4 De toren bestaat uit een betonnenkern en drie vleugelsbron: Doka GmbH5 In het centrale deel van de BurjDubai kunnen de beide hoofdlei-dingen met enkele handgrepenworden aangesloten op vier stijglei-dingen6 Schematische weergave van het lei-dingsysteembron: Putzmeister GmbHDe afzonderlijke, 3 m lange buizen van de leidingen wordentussen twee verdiepingen door vloerhouders op hun plaatsgehouden (foto 7). Dit zodanig dat ze in verticale richting vrijkunnen bewegen, maar horizontaal niet weg kunnen knikken.Deze uitgebreide bevestiging van de leidingen was noodzakelijkomdat volgens berekeningen de belasting van de buizen doorzetting van het gebouw, axiale spanningen en temperatuuruit-zettingen anders te groot zou zijn.ring zijn ze geschikt voor een druk van maximaal 130 bar.Uitgaande van dezelfde benodigde hoeveelheid beton per uurheeft het vergroten van de leidingdiameter direct invloed op dehoeveelheid beton in de leiding, het slijtagegedrag, de beno-digde druk en de verblijftijd van het beton in de leiding. Verge-leken met een persleiding van Ø125 mm neemt de dwarsdoor-snede van een leiding Ø150 mm met ongeveer 44% toe. Hieruitresulteert een drukvermindering van ongeveer 25%; de slijtagevermindert dienovereenkomstig.Het nadeel van de grotere diameter is echter dat het betonlanger in de leiding blijft. Bij een diameter van 150 mm en eenbouwwerkhoogte van 570 m is dat circa 35 minuten. Daarkomt nog de aanzienlijk hogere belasting van de afsluiters bij.Bij deze gigantische hoeveelheden beton is slijtage aan deleidingen onvermijdelijk. Daarom zijn extra duurzame leidin-gen toegepast met een wanddikte van 11 mm.Vanaf het centrale pompstation bij de Burj Dubai lopen in eersteinstantie twee van deze enorme persleidingen naar een van devleugels Binnenin het gebouw vertakken deze twee hoofdleidin-gen in vier leidingen, die elk naar een stationaire verdeelgieklopen (foto 5). Een vijfde buisleiding dient als reserveleiding.Betonleidingen van 50 tonOok de bevestiging van de leidingen vormde een grote uitda-ging (fig. 6). Om het gewicht van de stijgleidingen (inclusiefbeton) te ondersteunen, wordt elke leiding na overgang naar deverticale richting ondersteund door een stevige bevestiging.Deze U-vormige dragers zijn vastgelast aan zware, in de mureningestorte staalplaten en dragen het gewicht van de stijgleiding.Bij een pomphoogte van circa 570 m gaat het om aanzienlijkegewichten. Het totale gewicht van leidingen, koppelingen enbeton bedraagt ruim 50 ton!65Meer dan 400 bar persdruk52009407 De pompleidingen worden door vloerhou-ders op hun plaats gehouden, zodanig datze in wel verticaal kunnen bewegen, maarniet horizontaal8 Als afzonderlijke buizen moeten wordenvervangen, kan de gehele stijgleiding metbehulp van hydraulische cilinders wordenopgetildbron: Putzmeister GmbH9 In een noodsituatie kan de stijgleiding altijdsnel worden geleegd met behulp van het`ijzeren zwaard'10 De ballastloze MX-gieken vormen geenobstakel voor achterwanden en ook nietvoor kranen op de bekisting. Vanwege dehoge temperatuur overdag wordt hetbeton voornamelijk 's nachts gestortfoto's: Putzmeister GmbH20 m hoge kolom en is op een wandbekisting in de schacht geïn-stalleerd. Het klimmen geschiedt hydraulisch in meerderestappen per verdieping. Het voltooien van één verdieping in dekern duurt gemiddeld drie dagen. Alle vier de stationaire giekenzijn overigens zonder ballast geleverd. Het consortium wilde erzo voor zorgen dat de ballasthouders van de gieken geen obstakelkonden vormen voor de kranen en bekistingen (foto 10).ReinigingVoor de wanden in de centrale kern is per sectie (in totaal driesecties per verdieping) circa 100 m3beton nodig. Voor de verdie-pingsvloeren in de vleugels is tussen de 50 m3(bovenste verdie-pingen) en 150 m3(voor de onderste verdiepingen) beton nodig.Na het storten van het beton moeten de leiding en betonpompgrondig worden gereinigd. Daarom is naast elke pomp een zoge-noemde reinigingstoren geïnstalleerd. Deze bestaat uit een kortehorizontale persleiding en een circa 4 m lange stijgbuis die bij hetopen uiteinde twee keer een hoek van 90° maakt. Vlak voor dereiniging wordt de betonleiding direct achter de pomp afgeslotendoor een hydraulische afsluiter. Daarna wordt een bochtstuk van90° gedraaid en aangesloten op de reinigingstoren. Op datmoment kan de pompmachinist al beginnen met de reiniging.Voor het vervangen van de afzonderlijke persbuizen zijn speci-ale hijsinrichtingen ontwikkeld (fig. 8). Deze bestaan uit eenmanchet die wordt bevestigd aan de koppeling van het buis-stuk. Twee ankerstaven worden door de bovenliggende verdie-pingsvloer gevoerd. Het omhoog hijsen van de completeleiding geschiedt met behulp van hydraulische cilinders, diemet een handpomp worden bediend.Stationaire giekenDe persleidingen zijn aangesloten op in totaal vier stationaireverdeelgieken. Met drie ervan wordt het beton van de vleugelsgestort. De gieken zijn bevestigd op de platforms van de klimbe-kisting en steunen op 16 m hoge holle ronde kolommen. Met eenvierde, nog grotere stationaire giek, met een bereik van 32 m,wordt het beton in de centrale kern gestort. Deze steunt op een`IJzeren zwaard'voor noodgevallenHet high-performance beton dat wordt gebruikt, begint al naar twee uur teverharden. Daarom moet een snelle lediging van de persleiding te allen tijdemogelijk zijn. Dit om te voorkomen dat bij een noodgeval een hele leidingverloren gaat. Bijvoorbeeld als gevolg van problemen met de menginstallatie,de pomp, het storten of bij een verstopping in de 70 m lange horizontaleleiding. Hiervoor is het zogenoemde ijzeren zwaard ontwikkeld (foto 9). Ditzwaard werkt als een hydraulische afsluiter en is dankzij de geringe breedteoptimaal afgestemd op de ruimtelijke omstandigheden. Wanneer het betonniet binnen 90 minuten is gestort, vindt een noodlediging plaats. In dat gevalwordt de stijgleiding met het ijzeren zwaard geblokkeerd en wordt een afsluiterdie zich eronder bevindt, geopend. Vervolgens schuift het ijzeren zwaard weerterug en kan het beton ongehinderd uit de leiding stromen.87themaMeer dan 400 bar persdruk 41Onder de toren wacht inmiddels een lege betonvrachtauto op hetmoment dat de afsluiter geopend wordt en het beton doorzwaartekracht in de trommel loopt. Het restbeton wordt daarbijopgevangen in een bak onder de trechter.Omdat de pompleiding nog niet helemaal leeg is (in de 70 mlange horizontale leiding bevinden zich nog resthoeveelheden),worden nu vanaf het bovenste uiteinde van de pompleidingmet behulp van een sponskogel en perslucht de laatste restenuit de persleiding gedrukt. Daartoe verwijderen twee man vande stortploeg de eindslang van de top van de stationaire giek,plaatsen een natte sponskogel in de leiding, monteren eenreinigingsaansluiting en zetten perslucht op de leiding. Bij dezemethode wordt de vochtige sponskogel door de stijgleidingnaar beneden gedrukt en worden eventuele betonresten meege-voerd. Daarna vindt op soortgelijke wijze de grondige eindrei-niging plaats. Bij de eindreiniging wordt echter een propbestaande uit een sponskogel, water en nog een sponskogeldoor de betonleiding geblazen. Dit alles duurt niet langer danongeveer twintig minuten.TeleserviceBij de bouw van de Burj Dubai wordt in drie ploegen gewerkt.Vanwege de hoge temperatuur overdag, die kan oplopen tot wel50 °C, wordt het beton in de regel tijdens de iets koelere nachte-lijke uren gestort. Om voortdurend op de hoogte te zijn van detoestand ervan, worden de beide superhogedrukpompen per tele-service door de centrale serviceafdeling van Putzmeister inAichtal in de gaten gehouden. De medewerkers aldaar ontvangenI Projectgegevensproject Burj Dubai (VAE)opdrachtgever Emaar Propertiesprojectmanagement Turner constructionarchitect Skidmore, Owings and Merrillconstructeur Skidmore, Owings and Merrillaannemer Consortium onder leiding van Samsung (Z-Ko),verder bestaande uit Besix (B) en Arabtec (VAE)leverancier klimbekisting Dokaleverancier vloerbekisting Mevaleverancier betonmortel Unimixleverancier betonpompen Putzmeister109steeds belangrijke parameters zoals de hydraulische druk, bestu-ringssignalen en olietemperatuur. Daarnaast begeleiden ervarenservicetechnici de betonleveringen op de bouwlocatie. Zij warenreeds betrokken bij het opstellen van de specificaties van desuperhogedrukpompen en bij de uitwerking van het stortplan. )jacques Linssen 1)1) Dit artikel is een bewerking van het Duitstalige bouwplaatsrapport 3893 `Beton-hochförderung am Burj Dubai Betonpumpen mit über 400 bar Förderdruck'van Putzmeister GmbH.

Reacties