thema

Hoger, lichter, verder

8 2 0 08

4

thema

1

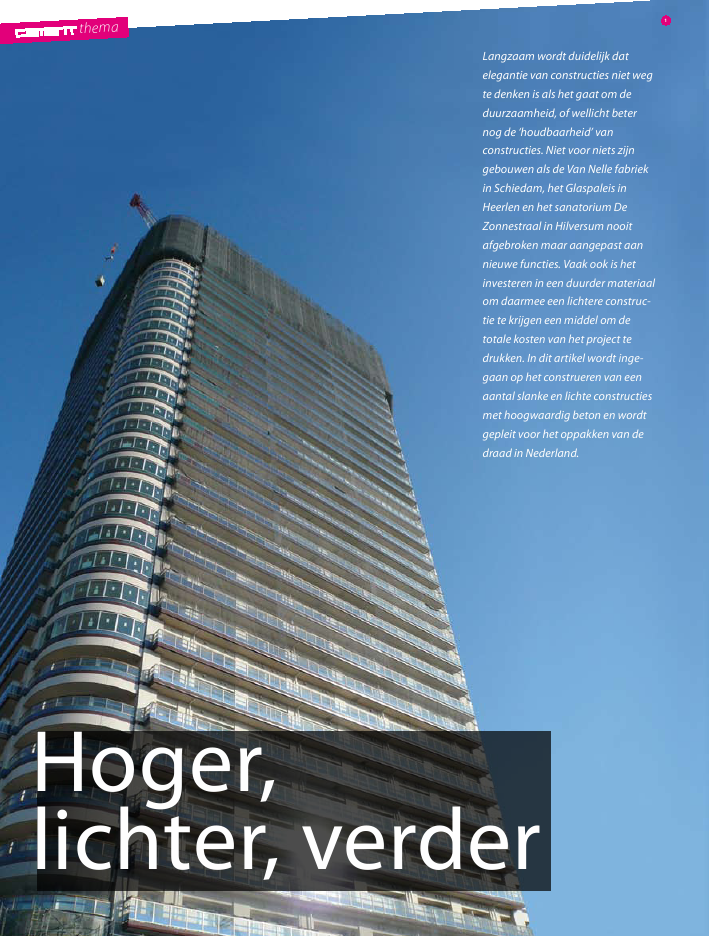

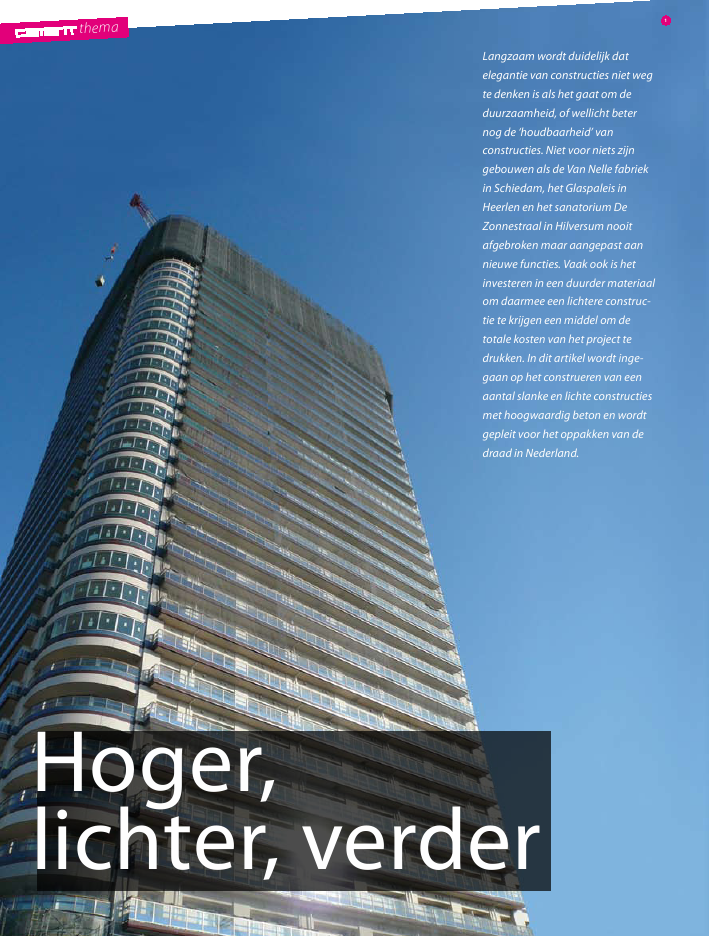

Hoger,

lichter, verder

Langzaam wordt duidelijk dat

elegantie van constructies niet weg

te denken is als het gaat om de

duurzaamheid, of wellicht beter

nog de 'houdbaarheid' van

constructies. Niet voor niets zijn

gebouwen als de Van Nelle fabriek

in Schiedam, het Glaspaleis in

Heerlen en het sanatorium De

Zonnestraal in Hilversum nooit

afgebroken maar aangepast aan

nieuwe functies. Vaak ook is het

investeren in een duurder materiaal

om daarmee een lichtere construc-

tie te krijgen een middel om de

totale kosten van het project te

drukken. In dit artikel wordt inge-

gaan op het construeren van een

aantal slanke en lichte constructies

met hoogwaardig beton en wordt

gepleit voor het oppakken van de

draad in Nederland.

Hoger, lichter, verder8 2 0 08

5

water-cementfactor [-]

druksterkte [MPa]

0,1

0

50

0,2 0,3 0,4 0,5 0,6 0,7

100

150

200

250

300

350 UHSB, 2008

HSB, 1990

NSB, 1970

NSB, 1950

2

In het midden van de jaren '80 van de vorige eeuw werd aan

een aantal leidende persoonlijkheden in de wereld van het

construeren in beton gevraagd aan te geven wat naar hun idee

de belangrijkste ontwikkelingen in de komende decennia

zouden zijn. Prof. John Breen, een vooraanstaand Amerikaanse

hoogleraar en ingenieur, gaf aan dat hij verwachtte dat de

betonsterkte in het jaar 2000 de grens van 200 N/mm

2 zou

overschrijden. Dat deze futuristische gedachte ooit werkelijk-

heid zou worden, werd niet waarschijnlijk geacht. Inmiddels is

veel veranderd. Figuur 2 toont de ontwikkeling van de beton-

druksterkte in de laatste decennia. Momenteel is een beton met

een kubusdruksterkte van 200 N/mm

2 geen uitzondering meer.

De ontwikkeling van NSB (normalesterktebeton) via HSB

(hogesterktebeton) naar UHSB (ultra-hogesterktebeton) is te

danken aan een aantal factoren: door de opkomst van moderne

superplastificeerders is het mogelijk goed verwerkbare meng-

sels te maken met veel lagere water-cementfactoren dan in de

voorliggende jaren. Verder is duidelijk geworden dat met een

geoptimaliseerde korrelopbouw, met verstandig gebruik van

vulstoffen, grote winst in sterkte kan worden bereikt. Door het

weglaten van de grove korrels, die tot hoge spanningsconcen-

traties leiden, en het toevoegen van korte staalvezels, ontstaat

een beton met zeer hoge sterkte en daarnaast taai gedrag. Een

op deze basis samengesteld beton wordt bovendien gekenmerkt

door grote duurzaamheid.

Hoogwaardig beton in de draagconstructie

van gebouwen

In het begin van de ontwikkeling van hogesterktebeton, waarbij

een karakteristieke druksterkte van 90 N/mm

2 het hoogst

bereikbare leek, was de vraag wat met dit materiaal zou kunnen

worden gedaan. Uitgaande van de hoge druksterkte is de direct

hieruit volgende conclusie dat slankere kolommen tot de meest

logische toepassingen behoren. Slanke kolommen zijn niet

alleen eleganter voor het interieur, ze vergroten ook het aantal

netto verhuurbare of verkoopbare vierkante meters. Hierdoor

wordt de méér-investering in het duurdere materiaal hoge-

sterktebeton gecompenseerd door een groter rendement. De

vraag naar slanke kolommen is vooral actueel in de hoogbouw,

waarbij de kolommen op de begane grond forse afmetingen

tonen. Ultra-hogesterktebeton was tot voor kort een materiaal dat bij voorkeur in de prefab-industrie werd gebruikt. De

gevoeligheid van de mengsels voor kleine veranderingen in de

samenstelling was er debet aan dat storten op de bouwplaats als

een risicovolle onderneming werd gezien. Inmiddels is men

erin geslaagd veel robuustere mengsels te ontwikkelen die ter

plaatse storten zonder noemenswaardige problemen mogelijk

maken. Voor een kantoorgebouw in Tokyo, het Park City

Musashi Kosugi Building (foto 1) met een totale hoogte van

203 m en 59 verdiepingen, werd een hoogwaardig betonmeng-

sel ontwikkeld, dat aan een aantal stringente eisen moest

voldoen. Het beton moest een karakteristieke sterkte van

150 N/mm

2 kunnen halen, het moest een hoge brandweerstand

hebben (geen spatten), er mochten geen stukken vanaf sprin-

gen bij bewegingen (aardbevingen) en tegelijkertijd moest de

vloeibaarheid hoog zijn voor een aanzienlijke periode, omdat

nooit helemaal zeker was hoeveel tijd na het aanmaken van het

mengsel gestort kon worden. Het ontwikkelde beton had een

water-cementfactor van 0,15. Het was samengesteld uit een

premix combinatie van silicafume en low-heat portlandcement,

die zo was opgebouwd dat tegelijkertijd een hoge sterkte en een

hoge vloeibaarheid werden bereikt. Twee superplastificeerders

werden gebruikt, waarvan er één naast een verhoging van de

vloeibaarheid een reducerende werking had op de autogene

krimp. Aan het mengsels werd een hoeveelheid van 40 kg/m

3

staalvezels toegevoegd met een treksterkte van 2000 N/mm

2.

Daarnaast bevatte het mengsel 2 kg/m

3 polypropyleenvezels ter

verhoging van de brandwerendheid. Het ultra-hogesterkte-

beton werd gebruikt voor het vervaardigen van een aantal

ongeschoorde raamwerken, die de hoofddraagconstructie van

het gebouw vormen. Om maximale weerstand tegen een aard-

bevingsbelasting te creëren werd een van de frames als 'super-

frame' uitgevoerd, waarbij van een grotere doorsnede werd

uitgegaan in combinatie met schokdempers. In de onderste

prof.dr.ir. Joost Walraven

TU Delft, fac. CiTG

1

Park City Musashi Kosugi:

hoogbouw van 203 m met ter

plaatse gestort beton in sterkte

klasse B150

2 Ontwikkeling van de beton

druksterkte sinds 1950

thema

Hoger, lichter, verder

8 2 0 08

6

3

3 Akiba Bridge in Tokyo in beton

sterkteklasse B120

4 Vergelijking tussen de gereali

seerde Akiba brug in beton

B120 (links) en een alternatief

ontwerp in beton B40 (rechts)

Slanke bruggen door hoogwaardig beton

Dat het niet persé noodzakelijk is om ultra-hogesterktebeton

toe te passen om een slanke constructie te krijgen is te zien in

foto 3. De foto toont de Akiba voetgangersbrug in het centrum

van Tokyo, die gebouwd is uit een beton met karakteristieke

druksterkte van 120 N/mm

2. De brug verbindt het lokale

station met het aangrenzende winkelcentrum. Hij loopt door

over een tussensteunpunt en heeft overspanningen van respec-

tievelijk 26 en 33 meter. De dragende balken zijn geprefabri-

ceerd en het bovendek is ter plaatse gestort. Het beton van het

bovendek behoort tot sterkteklasse B120. Het mengsel werd

ontwikkeld door dr. Kazunori Takada, in Nederland wel

bekend door het introduceren van zelfverdichtend beton

volgens de Japanse methode. Bijzonder aan dit beton, dat

Powercrete wordt genoemd, is dat de samenstelling van het

mengsel niet alleen is gericht op het behalen van voldoende

sterkte, maar ook op het reduceren van de autogene krimp, die

tot vroege scheurvorming zou kunnen leiden. Hiertoe werd

20% van het grind vervangen door een met water verzadigde

lichte toeslag. Dit idee is oorspronkelijk afkomstig van prof.

10 verdiepingen werden, vanwege het aardbevingsgevaar,

schuifvaste wanden aangebracht, gewapend met staal met lage

vloeispanning, waarmee een goede energiedissipatie mogelijk

is. Vóór de start van de bouw werd, naar goed Amerikaans

gebruik, een proefstort (mock-up) uitgevoerd. Hiertoe werd

een kolom met doorsnede van 1,30 m 2 en een forse wapening

op de bouwplaats vervaardigd. Het beton was tot twee uur na

de levering op de bouwplaats nog steeds uitstekend verwerk-

baar. De kolomdoorsnede bleek zeer homogeen gevuld te zijn.

Aan boorcylinders werd een sterkte gemeten van minimaal 175

N/mm

2 na 28 dagen. Het gebouw zal in 2009 worden opgele-

verd en is dan het hoogste gebouw van Tokyo.

Ook in Korea wordt inmiddels onderzoek verricht naar ultra-

hogesterktebeton dat voor ter plaatse storten in hoogbouwpro-

jecten geschikt is. Hierbij wordt gestreefd naar een sterkte van

200 N/mm

2 na 91 dagen. De sterkte van dit beton is na 28

dagen al 175 N/mm

2. Als proef werd 9 m 3 beton gestort in de

onderste kolommen van het in aanbouw zijnde winkelcentrum

Megapolis in Dong-an [2].

5 Uitbreiding van het vliegveld Haneda bij

Tokyo met een extra landingsbaan waarbij

het dek uit 200 000 m

2 ultrahogesterkte

beton bestaat

6 Gärtnerplatzbrücke in Kassel, Duitsland, in

aanbouw (2007)

Hoger, lichter, verder8 2 0 08

7

5 4

6

Een zeer grootschalige hybride constructie, waarbij een combi-

natie van hoogwaardige materialen is gebruikt, is de nieuwe

landingsbaan van het vliegveld Haneda bij Tokyo (fig. 5). De

landingsbaan is gedeeltelijk aangebracht op een kunstmatig

aangebracht grondlichaam in het water. Om de stroming van

het water niet te beïnvloeden moet een gedeelte van de baan

van ongeveer één km lang op een platformconstructie worden

aangebracht. Het dek van dit gedeelte van de baan bestaat uit

een rooster van stalen liggers met daarop betonnen platen uit

ultra-hogesterktebeton. In totaal 200 000 m

2 van het dek wordt

uitgevoerd in dit materiaal. Hiervoor zijn ongeveer 7000 gepre-

fabriceerde elementen nodig, met een afmeting van 7,8 x 3,6 m.

De platen worden aan elkaar verbonden via ter plaatse gestorte

voegen in ultra-hogesterktebeton. De gemiddelde betondruk-

sterkte van het gebruikte beton is 200 N/mm

2. Het dek rust op

stalen funderingspalen, die 70 m diep de grond in gaan. Het

bovenste gedeelte van de funderingspalen bestaat uit roestvast

stalen jackets waarin de stalen palen, enige meters onder water,

opgaan. De onderzijde van het stalen rooster is beschermd

door een laag titanium. De constructie is ontworpen voor een

schadevrije levensduur van 100 jaar. Het dek uit ultra-hoges-

terktebeton wordt aangebracht door een combinatie van drie

Reinhardt en werd door dr. Takada ingevoerd in Japan. Auto-

gene krimp ontstaat doordat bij hogesterktebeton, waarbij de

water-cementfactor zeer laag is, tijdens het hydrateren een

tekort aan water ontstaat dat tot krimp leidt. De met water

verzadigde lichtbetonkorrels zorgen voor een inwendige 'nabe-

handeling'. Daarnaast werd een hulpstof toegepast (10 kg/m

3)

die tot een zekere mate van expansie van het beton leidde,

alsmede een krimpreducerende hulpstof. Deze combinatie van

maatregelen leidde tot een reductie van de autogene krimp tot

ongeveer 30% van de normaal optredende waarde. De gemid-

delde sterkte van het beton was 130 N/mm

2 na 28 dagen en 150

N/mm

2 na 91 dagen. Door de toepassing van dit type beton

kan aanzienlijk slanker worden geconstrueerd. Figuur 4 toont

een vergelijking tussen de brug in Powercrete en een alternatief

ontwerp voor de brug in beton B40. Uit de vergelijking blijkt

dat de hoogte van de doorsnede door het gebruik van beton

B120 in plaats van B40, tot 65% kan worden teruggebracht. Om

architectonische redenen was dit een doorslaggevend argument.

Hybride constructies

Combinaties van materialen kunnen zeer interessante

constructies opleveren. Foto 6 toont een voetgangers-/fietsers-

brug in Kassel, Duitsland, die onlangs werd geopend. De brug

is een hybride constructie: de dragende constructie is een

stalen vakwerk, waarop een geprefabriceerd dek uit ultra-

hogesterktebeton is aangebracht. De sterkteklasse van de deke-

lementen is B165. Het beton is voorzien van 0,9 Vol.% staalve-

zels ø 0,15 mm en lengte 17 mm. De dekelementen zijn voorge-

spannen in dwarsrichting om voldoende draagvermogen op

buiging te realiseren. Bijzonder aan deze constructie is verder

dat de betonnen dekelementen (2 x 5 m) zijn gelijmd aan de

bovenrand van het stalen vakwerk en ook via lijm met elkaar

zijn verbonden. De lijmtechiek is verkozen boven een mechani-

sche oplossing voor de verbinding (bouten) omdat de dekele-

menten slechts 80 mm dik zijn. Op deze lijmverbinding is aan

de universiteit Kassel uitvoerig onderzoek verricht [3].

Momenteel vindt aan de TU München verder onderzoek naar

deze lijmtechniek plaats [4].

8000

4000 4000

1200

1900

Akiba brug (B120) normaal beton (B40)

thema

Hoger, lichter, verder

8 2 0 08

8

8

7

Verder onderzoek

Op veel plaatsen wordt onderzoek uitgevoerd om te komen tot

richtlijnen voor hoogwaardig beton. Fib-commissie TG 8.6 is

momenteel bezig deze richtlijnen op te stellen. Daarnaast loopt

nog veel onderzoek naar de eigenschappen van deze bijzondere

betonsoorten die licht en slank construeren mogelijk maken.

Dit bleek duidelijk uit twee recente congressen over hoogwaar-

dig beton, in Kassel (Duitsland) [5] en Tokyo [6]. Een aantal

zaken is nog volop in onderzoek, onder meer aan de TU Delft.

Figuur 8 toont de resultaten van een recent onderzoek naar het

effect van staalvezels op het afschuifdraagvermogen van liggers

met slanke lijven. Als de staalvezels als substituut voor beugels

zouden kunnen functioneren, zou de lijfdikte sterk kunnen

worden gereduceerd. In het kader van dit onderzoek werd

onder meer een serie van drie liggers getest. De liggers hadden

dezelfde T-vormige doorsnede met een lijfdikte van 50 mm en

werden onderworpen aan een driepunts buigproef.

grote aannemers, te weten Kajima, Obayashi en Taisei. De

platen zijn gedeeltelijk gestort in Ductal en gedeeltelijk uit

Sucqcem, een mengsel dat door Kajima werd ontwikkeld en

twee soorten staalvezels combineert (l = 22 mm en 15 mm).

De keuze voor het betonnen dek uit ultra-hogesterktebeton is

niet alleen ingegeven door duurzaamheidsoverwegingen. Een

belangrijke reden was ook de reductie van het gewicht. Door te

kiezen voor het ultra-hogesterktebeton in plaats van bijvoor-

beeld een B50 wordt een gewichtsreductie van 50% verkregen.

Deze reductie werkt sterk door op de totale kosten, vooral

vanwege de hoge kosten van het stalen draagrooster en de 70 m

lange stalen funderingsbuizen met roestvrij stalen jackets. Het

investeren in hoogwaardig beton leidt dus uiteindelijk tot een

besparing op de integrale kosten.

Balkons en trappen

Balkons en trappen kunnen zeer slank worden uitgevoerd als

gebruik wordt gemaakt van hoogwaardig vezelbeton in combi-

natie met traditioneel wapeningsstaal. Een voorbeeld is de trap-

constructie getoond in foto 7. Door de aanwezigheid van staal-

vezels vertoont het beton een zeer taai gedrag. Daardoor kan

traditioneel wapeningsstaal, ondanks een zeer kleine betondek-

king, goed worden verankerd. De radiale scheuren die bij het

uittrekken van de staven in de uiterste grenstoestand zouden

kunnen ontstaan blijven zeer fijn door de werking van de staal-

vezels. Daardoor kan bijzonder licht worden geconstrueerd en

ontstaat een bijzonder elegante constructie.

Een variant op het thema staalvezelbeton met traditionele wape-

ning zijn de balkons getoond in foto 9. Deze balkons zijn aan de

wand van het gebouw bevestigd via bouten. Dergelijke balkons

kunnen derhalve ook bij restauraties worden aangebracht.

7

Slanke spiraaltrap in gewapend ultrahoge

sterktebeton in Denemarken (foto: Arup) 8 Tests op afschuifdraagvermogen van drie

gewapende balken in beton B145. Het

beton van de bovenste balk bevat geen

staalvezels, de middelste balk bevat 0,8

Vol.% en de onderste 1,6 Vol.% staalvezels

9 Balkons uit gewapend hoogwaardig vezel

beton in Denemarken

(foto: Arup)

91 kN

340 kN

531 kN

Reacties