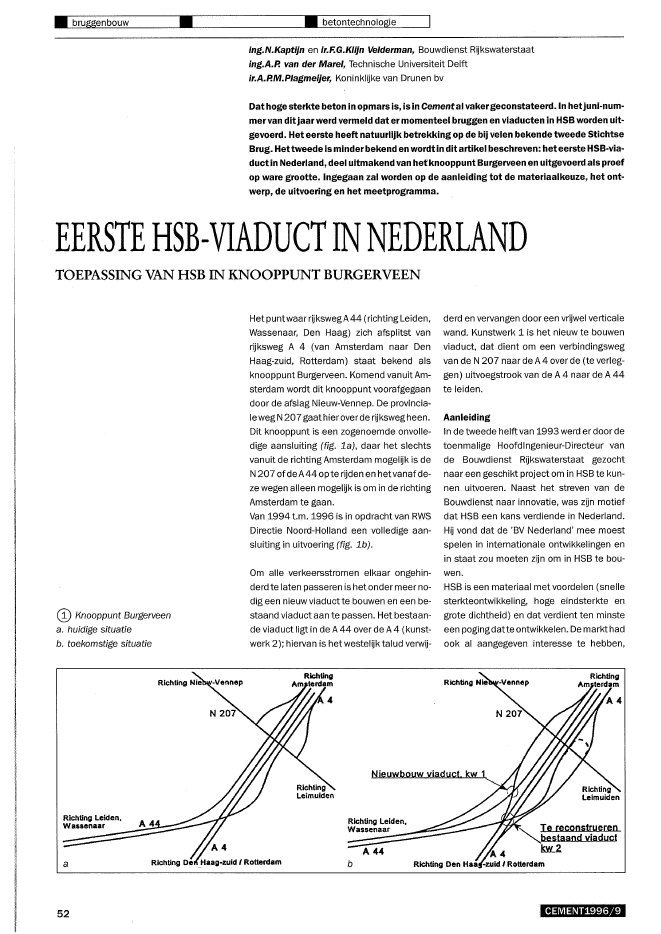

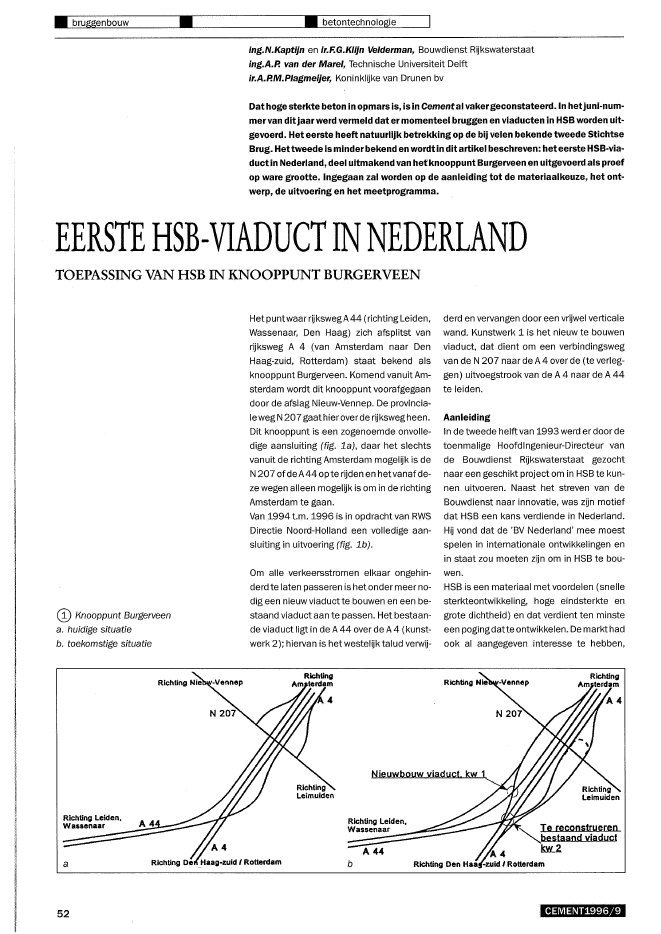

? bruggenbouw? ? betontechnologieing.N.Kaptijn en ir.F.G.Klijn Velderman, BouwdienstR?kswaterstaating.A.P. van der Marel, Technische Universiteit Delftir.A.P.M.Plagmeijer, Koninklijke van Drunen bvDat hoge sterkte beton in opmars is, is in Cemental vakergeconstateerd. Inhetjuni-num-mer van ditjaar werd vermeld dat er momenteel bruggen en viaducten in HSB worden uit-gevoerd. Het eerste heeft natuurlijk betrekking op de bij velen bekende tweede StichtseBrug. Hettweede is minder bekend en wordtin dit artikel beschreven: heteerste HSB-via-duet in Nederland, deel uitmakend van hefknooppunt Burgerveenen uitgevoerd als proefop ware grootte. Ingegaan zal worden op de aanleiding tot de materiaalkeuze, het ont-werp, de uitvoering en het meetprogramma.EERSTEHSB-VIADUCTINNEDERLANDTOEPASSING VAN HSB IN KNOOPPUNT BURGERVEENG) Knooppunt Burgerveena. huidige situatieb. toekomstige situatieHet punt waar r?kswegA 44 (richting Leiden,Wassenaar, Den Haag) zich afsplitst vanr?ksweg A 4 (van Amsterdam naar DenHaag-zuid, Rotterdam) staat bekend alsknooppunt Burgerveen. KomendvanuitAm-sterdam wordt dit knooppunt voorafgegaandoor de afslag Nieuw-Vennep. De provincia-leweg N207 gaathieroverde r?kswegheen.Dit knooppunt is een zogenoemde onvolle-dige aansluiting (fig. la), daar het slechtsvanuit de richting Amsterdam mogel?k is deN207 ofdeA44opter?den en hetvanafde-ze wegen alleen mogel?k is om in de richtingAmsterdam te gaan.Van 1994 t.m. 1996 is in opdracht van RWSDirectie Noord-Holland een volledige aan-sluiting in uitvoering (fig. lb).Om alle verkeersstromen elkaar ongehin-derd te laten passeren is het onder meer no-dig een nieuw viaduct te bouwen en een be-staand viaduct aan te passen. Het bestaan-de viaduct ligt in de A 44 over de A 4 (kunst"werk 2); hiervan is het westel?k talud verw?-derd en vervangen door een vr?wel verticalewand. Kunstwerk 1 is het nieuw te bouwenviaduct, dat dient om een verbindingswegvan de N 207 naar de A 4 over de (te verleg-gen) uitvoegstrook van de A 4 naar de A 44te leiden.AanleidingIn de tweede helftvan 1993 werd er door detoenmalige Hoofdingenieur-Directeur vande Bouwdienst R?kswaterstaat gezochtnaar een geschikt project om in HSB te kun-nen uitvoeren. Naast het streven van deBouwdienst naar innovatie, was z?n motiefdat HSB een kans verdiende in Nederland.H? vond dat de 'BV Nederland' mee moestspelen in internationale ontwikkelingen enin staat zou moeten z?n om in HSB te bou-wen.HSB is een materiaal met voordelen (snellesterkteontwikkeling, hoge eindsterkte engrote dichtheid) en dat verdient ten minsteeen poging datte ontwikkelen. De markt hadook al aangegeven interesse te hebben,;6,,4Richting Den Haa -zuid IRotterdamb52 CEMENT1996j924555? Afmetingen viaductmaar had niet echt de mogelijkheden. DeBouwdienst besloot als grote overheids-op-drachtgever een stimulerende rol te vervuI-len. Zowel de Bouwdienst als het bedrijfsie"ven kregen hiermee een kans kennis en er-varing op te doen en een bijdrage te leverenaan de ontwikkeling van HSB in Nederland.De zoektocht resulteerde dus in dit projectBurgerveen en de toezegging een HSB-va-riant te onderzoeken bij de toen reeds ge-starte voorbereidingen voor de tweedeStichtse Brug.OntwerpVanuit diverse voorontwerp-varianten werdbesloten een plaatviaduct uitte werken meteen haaks be?indigd dek, over drie veldendoorgaand. Tijdens deze afweging werd ernog 'gewoon' in B 45 gedacht.De veldlengten zijn circa 24,5 -32,6 - 24,5 men beide tussensteunpunten worden uitge-voerd als enkele kolommen. Ter plaatse vandeze kolommen is in het dek een voute aan-gebracht.De afmetingen van de sloven onder de ko-lommen bedragen 8,20 x 3,40 m2,hoog1,50 m en van de landhoofden 11,20 x 2,50m2, hoog 1,0 m.Het dek is circa 11 m breed en de dekdikteuit het eerste ontwerp bedroeg 900 mm(B 45). Na de keuze voor HSB bleek dat hetdek 750 mm dik zou kunnen worden. In fi-guur 2 zijn de belangrijkste afmetingenweergegeven.Dit betekende datten opzichte van hetvoor-ontwerp in normaal beton (B 45) ophet dekcirca 18% betonvolume kon worden be-spaard (circa 135 m3 ). Feit bleefdat ercirca630 m3HSB in ??n gang verwerkt zou moe-ten worden.Overige uitgangspunten bij het ontwerpMet het oog op de aansluiting bij eerdereproeven en de voorbereiding van de tweedeStichtse Brug, werd besloten in dit viaductB85 toe te passen.Gezien de onbekendheid methet materiaal,CEMENT1996j98170732597?het proef-karakter en de aanvankelijk nogontbrekende rekenregels voor hoge sterktebeton, is enige voorzichtigheid betracht inde ontwerpfase: er is gerekend met B 65.Gedurende de ontwerpfase is CUR-Aanbe-veling 37 'Hoge sterkte beton' uitgekomen.De gevolgde werkwijze kwam neer op het inprincipe ontwerpen en construeren volgensde VBC, echter steeds de verzwarende voor-waarden van de Aanbeveling volgend. Vanhet rekentechnische B 65 of van het toe tepassen B 85 werd steeds de ongunstigstewaarde genomen.Voorzien werd dat er door de aannemer ende betoncentrale met het materiaal nogalwat ge?xperimenteerd zou moeten worden(zowel in het laboratorium, als op werkelijkeschaal), voordat men in staat zou zijn hetgrote dekstort naar behoren te kunnen uit"voeren. Met name daarom is de gehele on-derbouwook in HSBuitgevoerd. Vanwegehet aspect duurzaamheid waren aanvanke-lijk ook de schampkantenin HSB voorge-schreven. Naderhand is besloten om voorde schampkantconstructie drie verschillen"de betonsamenstellingen, waaronder HSB,toe te passen.Een karakteristieke eigenschap van HSB is,dat scheuren door het toeslagmateriaalkunnen gaan in plaats van eromheen. Daar-door mag boven B 65 bij toename van dedruksterkte geen toename van dwarskracht-capaciteit in rekening worden gebracht. Datheeft hier geen probleem gegeven, daartoch in B 65 werd gerekend. Pons was aan-vankelijk wel een probleem door de puntvor-mige ondersteuning bij de tussensteunpun-ten; verhogen van de voute bracht hier uit-komst.De minimum-wapeningseis vraagt om zoslank mogelijke constructies; anders is erveel wapening nodig. Dit geldt vooral indwarsrichting van het dek (over de geheledeklengte). Indicatieve verschillen: voorB85 ishet minimum-wapeningspercentageongeveer 0,33%, terwijl bij B 45 met circa0,21% volstaan zou kunnen worden. Een on-gelukkige consequentie van de keuze om deonderbouw in HSB uit te voeren, is dus degrote hoeveelheid wapening die daarmeegemoeid is. Dit werd nog eens verergerddoor de warmteontwikkeling; daarom washet noodzakelijk om vooraf met behulp vanSPATEM temperatuurberekeningen te ma-ken.Overige punten van aandacht waren de sneloptredende chemische krimp en de ontwik-keling van de elasticiteitsmodulus, die ach-ter blijft bij de druksterkteontwikkeling.Overige vernieuwingen die in dit ontwerp zijndoorgevoerd:? ontworpen volgens nieuwe voorschriften,het principe van het gedeeltelijk voorge-spannen beton is volledig benut;? toepassing van enkele kunststof omhul-lingsbuizen;? experimenteren meteen andere hulpstofin deinjectiemortel.GeschiktheidsonderzoekTen tijde van de beslissing om al dan nietHSB toe te passen, was er in Nederland al"leen ervaring met HSB door de proef van deBouwdienst, Ballast Nedam, Befu en SPOBin Utrecht [1]. Het beeld dat daardoor vanHSB was ontstaan, was een zeer vloeibaarmateriaal wat door uitdrogingsgevoeligheid(velvorming) moeilijk was af te werken.De in het kader van de voorbereidingen voorde tweede Stichtse Brug opgezette proef bijBunnik [2] rekende met dat eerste pro-bleem af; aangetoond werd dat HSB een zo"danige consistentie istegeven, dathetgoedverwerkbaar is en het onder een helling van1:7 (maximale helling ondervloer uitbouw-brug) kan worden afgewerkt.Het tweede probleem, de velvorming, deedzich ook voor, hoewel door de grote relatieveluchtvochtigheid in mindere mate. Dit ver-schijnsel bleefook bij later uitgevoerde proe-ven optreden. ~53? bruggenbouw? ? betontechnologiedi?nten optreden. Wanneer deze te grootworden, kan dit scheurvorming tot gevolghebben.Het is dus belangrijk, de temperatuurten ge-volge van de hydratatiewarmte en de span-ningen door verhinderde vervorming bij af-koeling vooraf redelijk in te schatten. Indiennodig kunnen dan maatregelen worden ge"troffen om ongewenste spanningen ofscheurvorming te beheersen, zoals bijvoor-beeldisolatie, koeling, wapening of het aan-passen van stortfasen.Voor het in september te storten brugdek iser van uitgegaan dat tijdens het verhardende specietemperatuur 25 ?Czou zijn. Voor debuitentemperatuur is gedurende de eerstedrie dagen 20 ?10?C aangehouden.Daarnais aangenomen dat een temperatuurval van10 ?C zou kunnen optreden. Deze omstan-Tijdens het ontwerp is met het programmaSPATEM afgeschat of het nodig zou zijn bij-zondere maatregelen te treffen. Bij de land-hoofdsloven is gekozen voor isolatie tot hettijdstip dat de temperatuur in het hartvan desloof minder dan 15?C verschilde met de ge-middelde buitentemperatuur. Bij de slovenvan de tussensteunpunten bleek isolatielastig in verband met de voortgang van dewerkzaamheden. Daar is gekozen voor hetaanbrengen van extra huidwapening (totaal~ 16-100).In de sloven traden de hoogste temperatu-ren op, zowel door de grote dikte als door deisolerende werking van de ondergrond. Nor-maal gesproken zouden dit soort sloven nietin B 85 worden uitgevoerd; hier is daar welvoor gekozen om aannemer en centrales er-varing op te laten doen.1Z011043@ Berekend temperatuurverloop in hart brugdek? Berekend maximaal temperatuurverschil in brugdek (t = 40uur)10090148012701060me metingen van de consistentie en de tem-peratuurontwikkeling tijdens het verhar-dingsproces. Hiertoe waren in de construc-tie een groot aantal thermokoppels opgeno-men.Tenslotte dienden de resultaten van het ge-schiktheid$onderzoek en de metingen opde bouwplaats te worden vastgelegd in eenrapportage [3].VerhardingseffectenVoorspelling temperatuurontwikkelingBij hetverharden van dikke constructiedelenin hoge sterkte beton zal de temperatuur inhe1;..hartvan deze delen hoogoplopen. Zoalsin figuur 3 is te zien, is de warmteproductievan de speciegroter dan van een specie vannormale beton, terwijl deze bovendien ineen kortere tijd vrijkomt. Wanneer de opper-vlakken van de constructiedelen blootstaanaan weersinvloeden, kunnen deze snel af-koelen en kunnen grote temperatuurgra-................. benadering met SPATEM---- gemeten voor B 85----- een B ~5-menget50........................................40--------------~-_.......--:-------.....'/:/ :/ :/ iI :f iI :/.,//605070..------max. 57,36 oe80o Z 4 6~ tijd (dagen)l' zoI 10+-.,....-.,....-.,....-.,....-.,....-,--,--.,--.,--,--,---,0102030~ tijd (uren)uo'-:::J-2 lIJro'-(1J0.. 30E(1J-f.;-6050lIJ30ZOLJ0l-r10? Benadering gemeten adiabaat met SPATEMEen derde vervelend aspect dat optrad, wasde hoge warmteontwikkeling tijdens de ver-hardingsreactie. Bij Bunnik werd dit gedeel-telijk ondervangen door de helft van hetportlandcement te vervangen door hoog-ovencement. Dit is bekend geworden als hetzogenoemde SPOB II-mengsel. Voor hetproefproject Burgerveen is in principe van ditmengsel uitgegaan. Belangrijkste kenmer-ken van het SPOB II-mengsel:B 85; circa 475 kg cement per m3 , waarvan50% portlandcement 52,5 R en 50% hoog-ovencement 42,5; water-cementfactor0,30; 25 kg silicafume per m3?In het bestek was voorgeschreven datvoorafdoor middel van een geschiktheidsonder-zoek aangetoond diende te worden dat be-ton van voldoende kwaliteit geleverd zOukunnen worden.Tijdens de uitvoering moest een grootaantalmetingen worden verricht. Dit betrof met na-54 CEMENT1996/9digheden lijken nogal ongunstig, maar ze zijntijdens de bouw - in mei - daadwerkelijk ge-meten. In figuur 4 is het daarbij berekendetemperatuurverloop in hethartvan het brug-dek weergegeven. De maximale tempera-tuurverhoging (ca. 30 Oe) blijkt behoorlijk la-ger dan de adiabatische temperatuurstijgingdeed vrezen (ca 55 oe, zie figuur 3). Blijkb!3aris de dikte van het brugdek nog niet zo groot(750 rnm) dat de ontwikkelde warmte langwordt vastgehouden.De maximale berekende temperatuurver-schillen zijn weergegeven in figuur 5. Dezeverschillen treden veertig uur na het stortenop. Er bleken geen maatregelen nodig.Omdat de vervormingen doorverhardingsef-fecten niet door reeds gestorte constructie-delen zouden worden verhinderd, kon bij ditwerk worden volstaan met een eenvoudigetoets. Wanneer binnen een doorsnede vaneen constructiedeel het temperatuurver-schiften opzichte van de gemiddeldetempe-ratuur minder is dan 15 oe (is hier 48 - 34 =14 oe, zie fig. 5), zal geen scheurvormingop-treden. Wanneer de breukrek wordt aange-nomen op 12 x 10'5, kan een temperatuur-verschil van 12 oe worden overbrugd, zonderdat scheurvorming optreedt (uitzet-tingsco?ffici?nt 10-5 ). De waarde van 15 oewordt verantwoord geacht omdat een deelvan de opgewekte spanningen door relaxa-tie van hetjonge beton verdwijnt, terwijl eendeel van de temperatuurverschillen ont-staat in de periode dat het beton nog geenstijfheid heeft opgebouwd.tabel 1Mengselsamenstellingmoetniet alleen rekening worden gehoudenmet de hoge temperaturen tengevolge vande verhardingsreactie, doch ook met de au"togene krimp.De autogene krimp kan ook gunstig werken.Wanneer grote temperatuurgradi?nten bin-nen een doorsnede optreden, zullen dedaardoor ontstane rekverschiflen wordengereduceerd door de autogene krimp. Hetwarmere beton is immers 'rijper' en heeftdus eengrotere autogene krimp ontwikkeld.Het brugdek is na zeventig uur voor 60%voorgespannen, waarna de bekisting werdverwijderd.TEMPSPAN en UeONMet de aan de TU Delft ontwikkelde pro-gramma's TEMPSPAN en UeON zijn de in deconstructie gemeten temperaturen en druk-sterktes getoetst. De resultaten blekengoed overeen te komen. Over deze program-ma's is in de serie 'Het grijze gebied van hetjonge beton' in Cement, voorjaar 1996, uit-voerig bericht.UitvoeringMengselDe samenstelling van het mengsel is weer-gegeven in tabel 1.StortwijzeHet stort van de pijlersloof van steunpunt 3en het dek (foto 6) zijn met een betonpompuitgevoerd (bestekseis), de overige stortenmet de kubel. De landhoofd- en pijlerslovenzijn in drie lagen gestort, waarvan de tweedelaag tot vlak onder het bovennet reikte.Wijze van isolerenAlle stortoppervlakken zijn direct na afwer-ken afgedekt met kunststof folie. De beidelandhoofden, steunpunt 4 en 1, zijn tevensgedurende respectievelijk drie en zeven da-gen (gelijk aan de meetperiode), aan de bo-Autogene krimpDe autogene krimp van het toegepaste B85blijkt in de orde van 0,25 mm/m; een waardedie vergelijkbaar is met een afkoeling van25 Oe! Daarmee moet dus terdege rekeningworden gehouden.Bij dikke constructies wordt al binnen tweedagen een groot deel van de eindsterkte be-reikt (tot 80%). Binnen die termijn treedt duseen even groot deel van de autogene krimpop. Zo bleek dat delandhoofdsloof bij hetontkisten (na 72 uur) in het midden volledigwas doorgescheurd. De in het stijve zand-pakket geheide palen leverden zoveel weer-stand, dat de trekspanning werd overschre-den.Bij de detaillering van de bekisting moet er-op worden gelet, dat deze de autogenekrimp niet verhindert. Zonodig kunnen bij-voorbeeld krimpstroken worden aange-bracht die na 24 uur worden verwijderd.Bij de dimensionering van de opleggingenCEMENT1996/9? Overzicht stort brugdek55? bruggenbouw? ? betontechnologieoAfwerk?ng brugdekvenzijde afgedekt met een isolatiedeken.Ook zijn beide kolommen aan de bovenzijdevoorzien van een isolatiedeken.De wijze vanisoleren is, aan de hand van theoretischebeschouwingen met behulp van SPATEM,uitvoerig bediscussieerd. De moeilijkheidhierbij was het beheerst afvoeren van warm"te bij de te verwachten temperatuurschok bijontkisten, in relatie tot de gewenste voort-gang van het werk.OnderbouwZoals te verwachten, hadden de weersom-standigheden een duidelijke invloed op deafwerking van de onderbouw. Op de eerstestortdag bleef de buitentemperatuur, met23 oe, bij een relatieve vochtigheid Van 37%-68%, net onder de maximaal toegestanewaarde van 25 oe (bestekseis). Deze weers-omstandigheden hadden een duidelijke in-vloed op de afwerking van de sloof. De ver-werking ging tot het moment van afwerkenzeer eenvoudig, het beton was zeer plas-tisch.Bij de betonspecie uit de laatste mixerladin-gen was er echter sprake van een duidelijkevelvorming, zoals eerder ervaren bij de eer-ste praktijkproef. Onder dit vel (dikte onge-veer 40 mm) bleefde specie gedurende lan-ge tijd volkomen vloeibaar. Door het betongoed te trillen, verdween de velvorming enwerd een over de hoogte van de sloofconsis-tent mengsel bereikt.Op de andere stortdagen trad, ondanks eenduidelijk lagere buitentemperatuur, ook vel-56vorming op. Dit gebeurde wel op een latertijdstip, zodat erwatmeertijd was voor de af-werking.Het invloedsgebied van detrilnaald was met20 Cm ongeveer de helft kleiner dan bij nor-maal beton. Na beneveling van het opper-vlak ging het afwerken redelijk tot goed. Hetuiteindelijke resultaat was echter een stukminderdan bij normaal beton. Nadathet op-pervlak nogmaals werd beneveld, werd hetgeheel afgedekt met kunststof folie om uit-droging te voorkomen.DekDe weersomstandigheden waren tijdens hetdekstort sterk wisselend: 's morgens prach-tig stortweer (bedrukt en nevelig), daarnasterke zonbestraling meteen flinke oosten-wind, gevolgd door enkele stevige regen-buien.De duur van het stort van 638 m3 was aan-zienlijk hoger dan normaal. Hierbij speeldende volgende factoren een rol:? de grotere storingsgevoeligheid Van decentrales door het grotere aantal grond-stoffen;? de frequentie en duur van het schoonma-ken van de centrales;? de grotere storingsgevoeligheid van de be-tonpompen, waarschijnlijk door de hogerepompdrukken dan gebruikelijk (spora-disch tot 280 bar oplopend).Het afwerken gebeurde in twee fasen: eerstwerd het beton op hoogte afgewerkt meteen trilbalk (foto 7), waarna met de drijfreihet oppervlak werd afgewerkt. Hiermeewerd een bevredigend resultaat verkregen.Nadat een lengte van ongeveer 4 m was af-gewerkt, werd het geheel (afgezien van deschampkantstroken) afgedekt met kunst-stof folie. Omdat er niet op het afgewerktegeqeeltekon worden gelopen, was een con-structie boven het dek aangebracht, waar-aan de rol folie hing. Met een naast het werkopgestelde mobiele kraan werd deze con-structie tijdens het afrollen verplaatst. Hetafdekken van grote oppervlakken met folieis in geval van wind problematisch, dit is danook tijdens het dekstort gebleken.Door de aanwezigheid van de stekwapeningvoor de later te storten schampkanten, washet niet mogelijk om het beton op die plaat-sen af te dekken. Om hier de uitdroging zo-veel mogelijk te beperken, werd direct na af-werken een curing compound aangebracht.Ondanks het aanbrengen van de curingcompound was er toch al snel sprake vangoed zichtbare krimpscheuren.Een tijdens het storten opgetreden regenbuiheeft geen problemen veroorzaakt (geen in-gesloten water); het overtollige water ver-dween door de plaatnaden en spoelgaten.Een na het storten optredende langdurigeregenbui heeft een gunstige invloed gehadop de scheurvorming ter plaatse van deschampkantstroken: het beton was hiernauwelijks gescheurd.Metingen op het werkHet is alom bekend dat de mengselsamen-stellingvan hoge sterkte beton erg kritisch isten aanzien van de verwachte prestaties vande mechanische eigenschappen van hetmengsel. De massaverhoudingen van detoegepaste soorten en fabrikaten cement,toeslagmaterialen, vulstoffen en hulpstof-fenbij een gegeven water-cementfactor, die-nen daarom zeer nauwkeurig op elkaar teworden afgestemd.Daarnaast is het van belang de voor hetmengsel benodigde grondstoffen op eenjuiste manieren in dejuiste volgorde te men-gen. Daarbij moeten enerzijds alle toe tepassen grondstoffen innig metelkaar in con-tact komen, terwijl anderzijds, vanwege pro-ductietechnische redenen en capaciteitsei-sen, de extra benodigde tijdsduur voor hetmengen zoveel mogelijk dientte worden be-perkt.Daartoe is op laboratoriumschaal een uitge-breid geschiktheidsonderzoek uitgevoerd,CEMENT1996/9wJJ100004000 6000ijkgrafiekis daarom als uitgangspunt hetontwikkelde en gemeten temperatuurregi-me in de sloven gekozen. Vervolgens is debijbehorende druksterkteontwikkeling be-paald. De druksterkte bleek circa 10 N/mm2hogerte zijn. Tevens werd vastgesteld dat desterkte boven circa 3000 OCh niet meer noe-menswaardig toeneemt. Dit betekent dat,afhankelijk van de snelheid van hydratatieen dus afhankelijk van het mengsel, de rijp-heidsmeter uitstekend toepasbaar is gedu-rende de eerste zeven dagen van de verhar-ding, dus om het moment van ontkisten envoorspannen te kunnen bepalen. Na zevendagen is de ontwikkeling van de druksterktezo gering ten opzichte van de factor tijd, datde sterkte niet meer als een ondubbelzinni-ge relatie kan worden vastgelegd.De door de centrale gemaakte grafiek bleekeen veilige benadering (fig. 8)./0 p 00Xc( p p 0u/'0 0/1/""/"/:;:~/'Eiruksterkte (cementboudruksterkte (TU DelftI I I I1 1o400 600 800 2000~ gewogen rijpheid (OCh)2t:602VI-lI::::J-5 40VI::J.0~ 20i;:;- 100EE........z 80? Kubusdruksterkte versus gewogen rijpheidRijpheidBovenstaand fenomeen is ook geconsta-teerd bij het meten van de rijpheid. Dezebleek zich namelijk sneller te ontwikkelendan de rijpheid tijdens het geschiktheidson"derzoek. Voor het bepalen van een nieuwecentrale en op de bouwplaats. Het luchtge"halte op de centrale bleek altijd hogerte zijndan het luchtgehalte op de bouwplaats.Enerzijds wordt het luchtgehalte mede be-paald door de toepassing van een relatiefhoog percentage aan hulpstoffen, terwijl an-derzijds de methode van mengen, de tijds-duur en de mate van intensiviteit ook vangrote invloed is. Gebleken is dat bij meng-sels met een te hoog luchtgehalte, een dui"delijke afname hiervan plaatshad nadat demengsels enige tijd in de mixer waren geagi-teerd.TemperatuurTer bepaling van de gewogen rijpheid en tercontrole van de warmteontwikkeling tijdenshet verharden, zijn er op diverse plaatsen inde constructieonderdelen thermokoppelsgeplaatst.Temperatuurmetingen zijn verricht aan desloof van het landhoofd, de kolomsloof, dekolommen en het dek van het viaduct. Detemperatuur in het dek kwam overeen metde berekende waarde; er trad geen scheur-vorming op.In grote massieve constructies is, zoals be-kend, bijna sprake van adiabatische om-standigheden, waardoor de temperatuur inde diverse constructieonderdelen hoog kanoplopen. De gemeten maximum-tempera"tuur in de sloven bedroeg circa 74?C. Het iseen proces dat zichzelf versterkt, want doorde hoge temperatuur neemt vervolgens dehydratatiesnelheid weer toe.Uit de metingen van het luchtgehalte blijkteen aanzienlijk verschil in luchtgehalte op dewaarmee moestworden aangetoond dat hetmengsel aan de eisen zou voldoen.Om de ontwikkeling van de consistentie vanhet mengsel in de praktijksituatie te toetsenaan de resultaten van het geschiktheidson-derzoek, zijn tijdens de uitvoering van hetproject in de tijdspanne tussen mengen enverwerken, op de betoncentrale en op debouwplaats voortdurend metingen verricht.Zodoende kon worden vastgesteld ofhetge"drag van het mengsel significant verschildevan de verkregen gegevens uit het geschikt-heidsonderzoek. Bovendien werd gecontro-leerd of de consistentie en het luchtgehaltevan het mengsel constant waren.In het bestek was voorgeschreven om pertruckmixerlading metingen te verrichtennaar hetgedragvan het mengsel en per con-structieonderdeel de ontwikkeling van desterkte na te gaan. Als keuringseis werd deschudmaat gehanteerd.Uit het geschiktheidsonderzoek was de te-rugloop van de schudmaat enigszins be-kend.lnteressant was het om na te gaan ofdeze terugloop tijdens transport in de mixerook in dezelfde orde van grootte zou zijn. T?-dens het storten van de onderbouw van hetviaduct bleek hetmengsel vaak te vloeibaarte zijn. Bij het dekstort was de verwerkbaar-heid meer in overeenstemming met de ge-wenste schudmaat. Ook isgebleken datvooreen goede verwerkbaarheid per pomp vanhet toegepaste mengsel, de schudmaat500 ? 550 mm moest bedragen, hetgeen inovereenstemming was met de eerder ge-noemde eis.ConsistentieOm aan te tonen datgelijkwaardige ofbetereresultaten bereikt zouden kunnen wordendan de resultaten verkregen uit onderzoekop laboratoriumschaal, werd een geschikt-heidsonderzoek op schaal 1:1 uitgevoerd.Uit dit onderzoek is gebleken dat de consis-tentie van het mengsel moest worden bijge-stuurd op basis van de schudmaat. Beslotenwerd het mengsel zodanig aan te passen,dateen schudmaatvan 640 mm zou wordenverkregen. Gedurende de tijdspanne vanmengen tot verwerken werd een teruggangin de schudmaat verondersteld van 120mmo Bij aankomst op het werk zou de schud-maat dan 520 mm bedragen, hetgeen zouvoldoen aan de gestelde eis: schudmaat450 tot 550 mm bij aankomst op het werk.CEMENT1996/9 57??__.~br:.,::u:J;;g!l:lgo:::.en:..::b::::o~u"-,w",--_~~""",,. --..,- --,-J. betontechnologieConclusiesDit proefproject heeft laten zien dat plaat-viaducten technisch naar tevredenheid inB85 kunnen worden uitgevoerd; ditgeldtzo-wel voor de steunpunten als voor het r?dek.Hierb? is het van belang dat in de detaille-ringsfase naast de gevolgen van de tempe-ratuurontwikkeling, ook die van de autogenekrimp in de berekening worden meegeno-men.Op de centrales z?n naast een gedegenvooronderzoek, ook proeven op werkel?keschaal van groot belang. Er dient daarb? vol-doende rekening te worden gehouden meteen aanzienlijke terugloop van de capaci-teit.Ook is een voortdurende betontechnologi-sche begeleiding van het mengsel een ver-eiste. Op de bouwplaats is een goede logis-tiek van belang, waarb? extra aandachtmoet worden besteed aan het afwerken enhet voorkomen van uitdrogingsscheuren.In commerci?le zin moet de toepassing van'dure' HSB in kunstwerken worden afgewo-gen tegenover de voordelen zoals: de gerin-gere afmetingen en daarmee minder langeopritten, het sneller kunnen ontkisten en degrotere duurzaamheid.Aangezien uitditeenmaal gebouwde projectgeen richtpr?s is te bepalen, is een onder-zoek hiernaar wensel?k om in de toekomsteen goede afweging te kunnenmaken. Hier-b? moet echter bedacht worden dat de pr?ssterk project- en marktafhankel?k is.Ten slotteDit proefproject heeft naast een zeer slankogend viaduct (foto 9) ook een groot aantalervaringen opgeleverd, waarvan nu bij debouw van de tweede Stichtse Brug door de(zelfde) aannemer dankbaar gebruik wordt? Het viaduct na opleveringfoto's: Marcel Wil/ems, 's-Hertogenboschgemaakt. De eerste resultaten b? deze eer-ste uitbouwbrug in HSB z?n zeer bemoedi-gendte noemen: de problemen ten aanzienvan de plakkerigheid van hetmengsel en demoeizame afwerking I?ken te z?n opgelost.Er kan dus gesteld worden dat de eerstedoelstelling 'het op gang helpen van de ont-wikkelingvan HSB in Nederland' geslaagd is.AI met al laten deze ontwikkelingen zien dater zeker toekomst is voor beton met hoge-(re) sterkte in de Nederlandse bruggen-bouw.Aan het succesvol tot stand komen van ditproefproject hebben de volgende instantiesmeegewerkt:? Bouwdienst R?kswaterstaat;? Koninkl?ke van Drunen, onderdeel van He-?mans Beton &Waterbouw;? Betonmortelbedr?ven Cementbouw;? Mebin;? TU Delft;? SPOB.Literatuur1. Projectgroep 'Praktijkproef beton met ho-ge sterkte 1992', Rapportage van de prak-t?kproef. Ballast Nedam, Bouwdienst Rijks-waterstaat, Stichting productontwikkelingbetonmortel, 1993.2. Projectgroep 'Tweede Stichtse Brug-BHS',Rapportage van de praktijkgroep. Bouw-dienst R?kswaterstaat, Stichting product-ontwikkeling betonmortel, Technische Uni-versiteit Delft, Welling Didam, 1994.3. BDD 2169, Aanpassing Knooppunt Bur-gerveen, Rapportage Hoge Sterkte Beton.Bouwdienst R?kswaterstaat, Koninkl?ke vanDrunen, Cementbouw, Mebin, TechnischeUniversiteit Delft, Stichting productontwik-keling betonmortel (SPOB), mei 1996.?58 CEMENT1996/9

Reacties