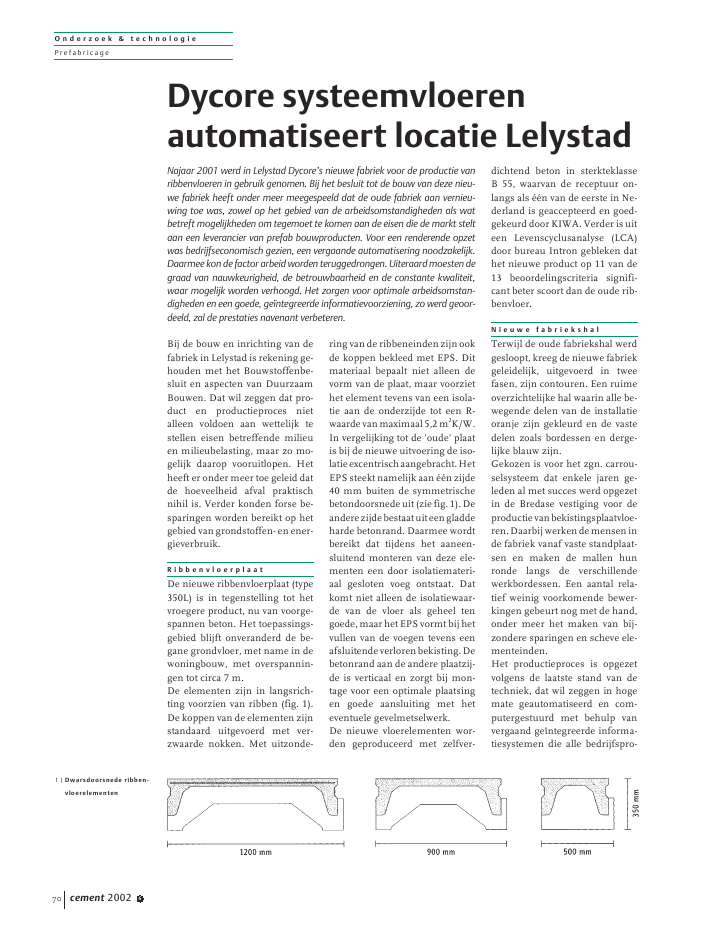

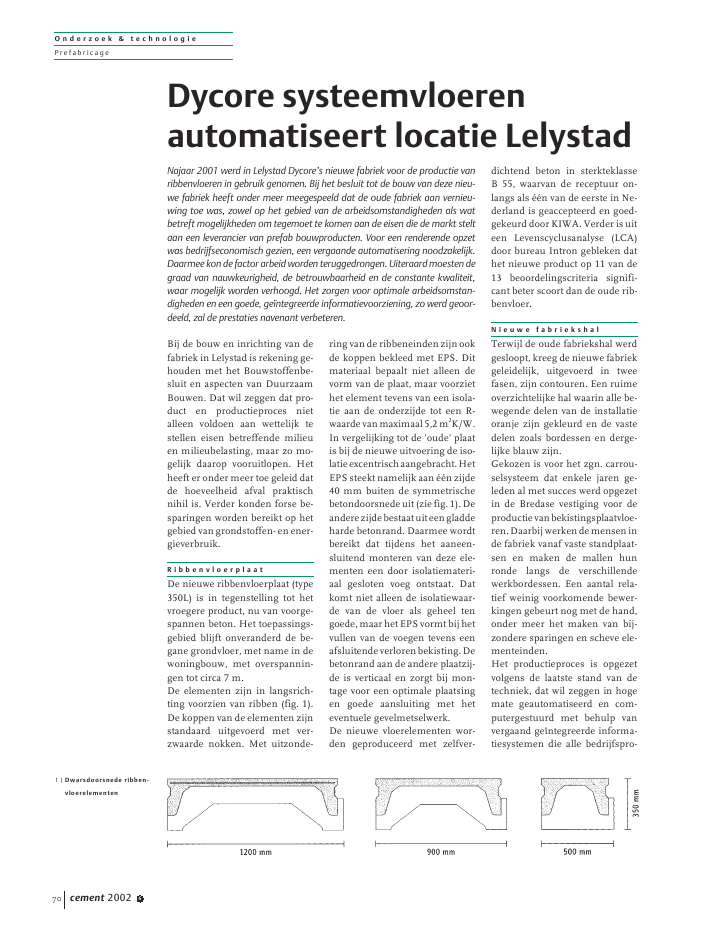

O n d e r z o e k & t e c h n o l o g i ePrefabricagecement 2002 670Bij de bouw en inrichting van defabriek in Lelystad is rekening ge-houden met het Bouwstoffenbe-sluit en aspecten van DuurzaamBouwen. Dat wil zeggen dat pro-duct en productieproces nietalleen voldoen aan wettelijk testellen eisen betreffende milieuen milieubelasting, maar zo mo-gelijk daarop vooruitlopen. Hetheeft er onder meer toe geleid datde hoeveelheid afval praktischnihil is. Verder konden forse be-sparingen worden bereikt op hetgebied van grondstoffen- en ener-gieverbruik.R i b b e n v l o e r p l a a tDe nieuwe ribbenvloerplaat (type350L) is in tegenstelling tot hetvroegere product, nu van voorge-spannen beton. Het toepassings-gebied blijft onveranderd de be-gane grondvloer, met name in dewoningbouw, met overspannin-gen tot circa 7 m.De elementen zijn in langsrich-ting voorzien van ribben (fig. 1).De koppen van de elementen zijnstandaard uitgevoerd met ver-zwaarde nokken. Met uitzonde-ring van de ribbeneinden zijn ookde koppen bekleed met EPS. Ditmateriaal bepaalt niet alleen devorm van de plaat, maar voorziethet element tevens van een isola-tie aan de onderzijde tot een R-waardevanmaximaal5,2m2K/W.In vergelijking tot de 'oude' plaatis bij de nieuwe uitvoering de iso-latieexcentrischaangebracht.HetEPS steekt namelijk aan ??n zijde40 mm buiten de symmetrischebetondoorsnede uit (zie fig. 1). Deanderezijdebestaatuiteengladdeharde betonrand. Daarmee wordtbereikt dat tijdens het aaneen-sluitend monteren van deze ele-menten een door isolatiemateri-aal gesloten voeg ontstaat. Datkomt niet alleen de isolatiewaar-de van de vloer als geheel tengoede, maar het EPS vormt bij hetvullen van de voegen tevens eenafsluitendeverlorenbekisting.Debetonrand aan de andere plaatzij-de is verticaal en zorgt bij mon-tage voor een optimale plaatsingen goede aansluiting met heteventuele gevelmetselwerk.De nieuwe vloerelementen wor-den geproduceerd met zelfver-dichtend beton in sterkteklasseB 55, waarvan de receptuur on-langs als ??n van de eerste in Ne-derland is geaccepteerd en goed-gekeurd door KIWA. Verder is uiteen Levenscyclusanalyse (LCA)door bureau Intron gebleken dathet nieuwe product op 11 van de13 beoordelingscriteria signifi-cant beter scoort dan de oude rib-benvloer.N i e u w e f a b r i e k s h a lTerwijl de oude fabriekshal werdgesloopt, kreeg de nieuwe fabriekgeleidelijk, uitgevoerd in tweefasen, zijn contouren. Een ruimeoverzichtelijke hal waarin alle be-wegende delen van de installatieoranje zijn gekleurd en de vastedelen zoals bordessen en derge-lijke blauw zijn.Gekozen is voor het zgn. carrou-selsysteem dat enkele jaren ge-leden al met succes werd opgezetin de Bredase vestiging voor deproductievanbekistingsplaatvloe-ren.Daarbijwerkendemenseninde fabriek vanaf vaste standplaat-sen en maken de mallen hunronde langs de verschillendewerkbordessen. Een aantal rela-tief weinig voorkomende bewer-kingen gebeurt nog met de hand,onder meer het maken van bij-zondere sparingen en scheve ele-menteinden.Het productieproces is opgezetvolgens de laatste stand van detechniek, dat wil zeggen in hogemate geautomatiseerd en com-putergestuurd met behulp vanvergaand ge?ntegreerde informa-tiesystemen die alle bedrijfspro-Dycore systeemvloerenautomatiseert locatie LelystadNajaar 2001 werd in Lelystad Dycore's nieuwe fabriek voor de productie vanribbenvloeren in gebruik genomen. Bij het besluit tot de bouw van deze nieu-we fabriek heeft onder meer meegespeeld dat de oude fabriek aan vernieu-wing toe was, zowel op het gebied van de arbeidsomstandigheden als watbetreft mogelijkheden om tegemoet te komen aan de eisen die de markt steltaan een leverancier van prefab bouwproducten. Voor een renderende opzetwas bedrijfseconomisch gezien, een vergaande automatisering noodzakelijk.Daarmee kon de factor arbeid worden teruggedrongen. Uiteraard moesten degraad van nauwkeurigheid, de betrouwbaarheid en de constante kwaliteit,waar mogelijk worden verhoogd. Het zorgen voor optimale arbeidsomstan-digheden en een goede, ge?ntegreerde informatievoorziening, zo werd geoor-deeld, zal de prestaties navenant verbeteren.1 | Dwarsdoorsnede ribben-vloerelementenO n d e r z o e k & t e c h n o l o g i ePrefabricagecement 2002 6 71cessen ondersteunen. De door deklant aangeleverde basisgegevenswordendoortekenkamerenwerk-voorbereiding verwerkt tot gege-vens die direct de productie-in-stallatie aansturen.P r o d u c t i e r o u t eHet schema van figuur 2 toont indriekolommendeproductiefasenvan de elementen. Voor de pro-ductie van de elementen wordenvormdelen van EPS gebruikt diein de juiste contour zijn gevormd.Deze vormdelen of kappen meteen lengte van 2,4 m worden da-gelijks aangevoerd. Dat houdt bijmaximumcapaciteit een trans-port in van 10 tot 12 vrachtwagens(1000 tot 1200 m2). De aanvoerwordt automatisch gestapeld inrekken, waardoor er een buffer-voorraad aanwezig is voor tweedagen productie.De EPS-stukken worden bijverdere bewerking op een baanverlijmd tot een oneindige lengteen vervolgens op de gewenstemaat doorgesneden. Via een wis-selstation worden de kappen ver-deeld over drie vervolgbanen: eenvan deze banen is bestemd voorde kappen die geen verdere be-werkingen nodig hebben. Op detwee andere banen komen dekappen waaruit sparingen moetenworden gesneden. Dit gebeurtmeteenrobotdiebeidebanenkanbedienen (foto 3). De sparingenworden conisch uitgefreesd en te-gelijk uitgedrukt tot een bepaaldehoogte die iets hoger is dan dedikte van de later te storten be-tonlaag. De robot voorziet de zij-kanten van de uitgedrukte prop-pen van een laagje bekistingsolieom aanhechting met het beton tevoorkomen. Alle kappen komenvervolgens in een geprogram-meerde volgorde in een tussen-buffer terecht. Dit is een stellagemet 12 lagen. De kappen wordentijdens het arbeidsproces voortge-duwd naar het einde van de stella-ge, het beginpunt voor verdere be-werking. Daar ter plaatse wordenze via liften opnieuw over driebanen verdeeld. Hier worden deeind- of kopstukken tegen dekappen geklemd. Deze dienenvoor de vorming van de plaatein-den.De drie naast elkaar gelegen ba-nen worden vervolgens in eenstalen mal van 20,50 m lengte ge-bracht. De mallen worden zo eco-nomisch mogelijk gevuld. Daar-voor wordt een programmagebruikt dat de mallen automa-tisch indeelt voor optimaal ge-bruik. De mal wordt naar eenvolgend werkbordes gevoerd datgesitueerd is onder een voorraad-buffermetoplengtegekniptvoor-spanstaal. Onder in de mal inbeide ribben wordt een voorspan-streng geschoven en bovenin eendraad voor transportwapening.Een kruisnet als spiegelwapeningcompleteert de wapening in hetelement.Na het aanspannen met behulpvan vijzels wordt de mal getrans-porteerd naar ??n van de tweestortposities. Drie stortmachines,voortbewegend langs een space-frame en elk voorzien van vijf do-seerkleppen, vullen de mal tot inalle hoeken en gaten met zelfver-dichtendebetonspecie(foto4).Dete storten hoeveelheden zijn exactper plaats geprogrammeerd.standaardkappen enkoppeninkopen enaanvoerenopslaan inEPS1 magazijnEPSinschuivenstortenverhardenontspannenspeciaalinvoegenEPSafwerkenontkistensparingenuitdrukkenzagen oplengteautomatischstapelenhoofdwapeningplaatsenspiegel- enbijlegwapeningaanbrengensparingen snijden,opdrukken eninoli?nkappen lijmenen op lengtesnijdenhoofdwapeningafspannentussenopslagin EPS2-magazijn2 | Productiefasen elementenO n d e r z o e k & t e c h n o l o g i ePrefabricagecement 2002 672Daarna vervolgt de mal zijn wegnaar een van de twee droogka-mers. De tijd voor het verhardenhangt af van de snelheid van hetproductieproces. Het kan in achtuur, maar als meer tijd beschik-baar is, wordt de betonsamenstel-ling daarop aangepast. Maatge-vend is de ontkistingssterkte.Na verharding worden de mallenuit de droogkamer gereden, ont-spannen en opengemaakt. De ele-menten komen vrij en worden opeen transportband geplaatst.De mallen zijn vrijwel in hun uit-gangspositieteruggekeerdenkun-nen worden gereinigd. De ele-menten die nog via de door-lopende ribben met voorspan-wapening aan elkaar verbondenzijn, worden op een transport-band naar buiten gerold. Ze pas-seren achtereenvolgens een sta-tion waar de sparingproppen wor-den uitgedrukt en een hal waar deribben ter plaatse van de plaat-einden door een robot wordendoorgezaagd.Ten slotte pakken automatischestapelkranen de afzonderlijke ele-menten van de transportband enmaken er stapels van, maximaal 7elementen hoog. Ze zijn gesor-teerd per order en zoveel mogelijkin de montagevolgorde.V e r v o e r s l i f t v o o r d em a l l e nAan de lift waarmee de gevuldemallen verticaal getransporteerdworden naar de droogkamers,zijn hoge eisen gesteld (foto 5).Een gevulde mal heeft een massavan 35 ton en de lift heeft samenmet de mal een massa van onge-veer 70 ton. De mallen moeten opde millimeter nauwkeurig wor-den gepositioneerd en ingereden.Het ontwerp is zoveel mogelijkgeoptimaliseerd om een gunstigeverhouding van de kosten tegen-over de prestatie te realiseren.Hierbij was het van groot belangom trillingen zoveel mogelijk tevoorkomen. Zodra zelfverdich-tend beton met rust wordt ge-laten, stijft het op. Dat proces magniet worden verstoord.Z e l f v e r d i c h t e n d b e t o nHet werken met zelfverdichtendbeton op industrieel niveau heeftvoor het productieproces de no-dige consequenties vanwege hetfeit dat het gedrag van zelfver-dichtendbetonafwijktvandatvannormaal beton. De specie is na-melijk stroperiger. Dit heeft on-der meer tot gevolg dat de regel-kleppen in de stortmachines ende roerwerken in de mengmolengaan klemmen en vastzitten alshet mengsel niet voortdurend inbeweging wordt gehouden.Daar tegenover staan veel voorde-len zoals besparing op verdich-tingenergie, minder slijtage aanapparatuureneengunstigerwerk-klimaat. Verder leidt een zeer ho-mogene samenstelling tot eenbetere beheersing van de dose-ring, dus tot besparing aan beton.De receptuur van zelfverdichtendbeton heeft men inmiddels goedin de hand. Mede dankzij denieuwe menginstallatie, voorzienvan moderne uitrusting zoals eencomputergestuurde dosering envochtsensoren,bleekhetmengselin het productieproces beter be-heersbaar te zijn dan op laborato-riumschaal. KIWA toonde zichenthousiast over dit verloop.R e s u l t a a tBij nieuwe geavanceerde ontwik-kelingen zoals die in deze fabriekgeconcretiseerd zijn, moeten ge-woonlijk de nodige aanlooppro-blemen overwonnen worden.Want alles loopt niet directgladjes.Terugvallenopstandaard-oplossingeniserdannietbij.Niet-teminfunctioneertdefabrieknaarwens. Dycore loopt met de ver-gaande automatisering en deunieke combinatie van zelfver-dichtend beton en voorgespannenribbenvloeren in Europa voorop.In de eerste fase kan de fabriekmet 40 mallen een productie aanvan 1 miljoen m2ribbenvloerenper jaar. M.G.P.Nelissen3 | Automatisch snijden van de sparingen4 | Storten zelfverdichtend beton5 | Lift en verhardingskamers6 | Op lengte zagen

Reacties