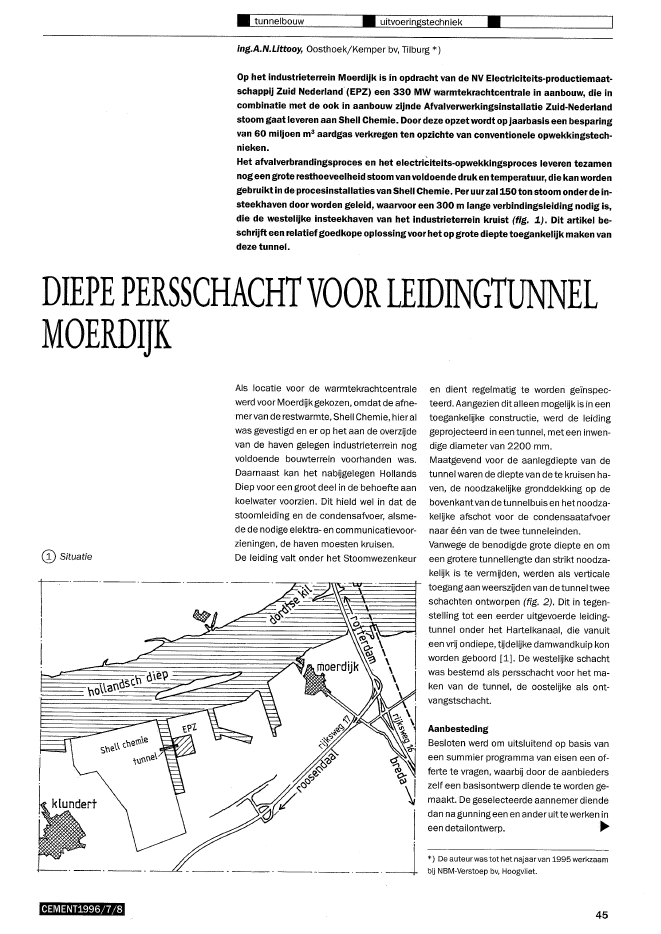

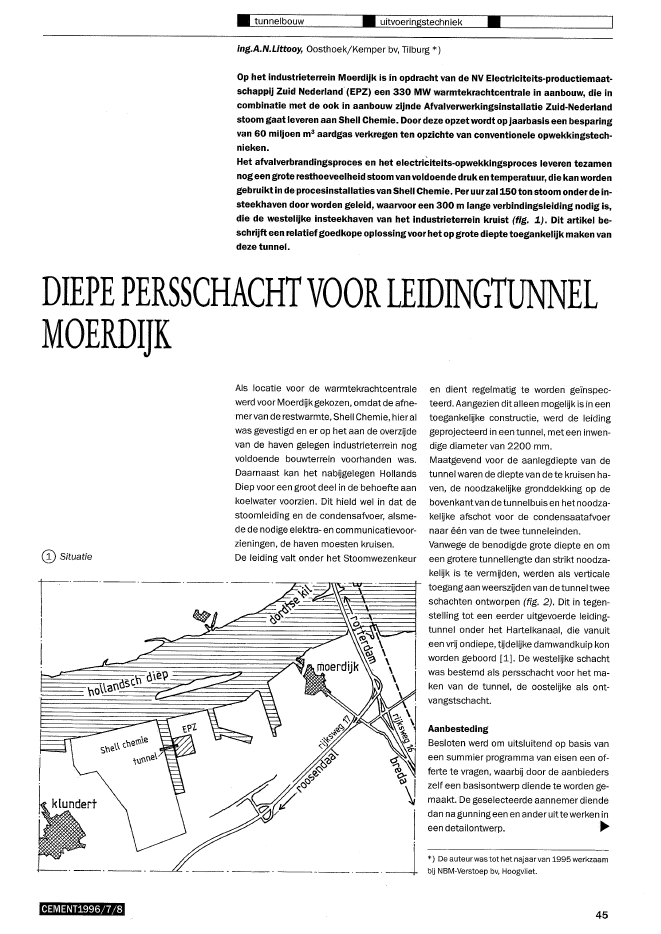

? tunnelbouw ? uitvoeringstechniek?ing.A.N.Littooy, OosthoekjKemper bv, Tilburg *)Op het industrieterrein Moerdijk is in opdracht van de NV Electriciteits-productiemaat-schappij Zuid Nederland (EPZ) een 330 MW warmtekrachtcentrale in aanbouw, die incombinatie met de ook in aanbouw zijnde Afvalverwerkingsinstallatie Zuid-Nederlandstoom gaat leveren aan Shell Chemie. Door deze opzet wordt opjaarbasis een besparingvan 60 miljoen m3 aardgas verkregen ten opzichte van conventioneleopwekkingstech-nieken.Het afvalverbrandingsproces en het electriciteits-opwekkingsproces leveren tezamennogeen grote resthoeveelheid stoom van voldoende druken temperatuur, die kan wordengebruikt in deprocesinstallaties van Shell Chemie. Per uurzal 150tonstoom onder de in-steekhaven door worden geleid, waarvoor een 300 m lange verbindingsleiding nodig is,die de westelijke insteekhaven van het industrieterrein kruist (fig. 1). Dit artikel be-schrijft een relatiefgoedkope oplossingvoor het op grote diepte toegankelijk maken vandeze tunnel.DIEPE PERSSCHACHTVOORLEIDINGTUNNELMOERDIJK*) De auteur was tot het najaar van 1995 werkzaambij NBM-Verstoep bv, Hoogvliet.AanbestedingBesloten werd om uitsluitend op basis vaneen summier programma van eisen een of-ferte te vragen, waarbij door de aanbiederszelf een basisontwerp diende te worden ge-maakt. De geselecteerde aannemer diendedan na gunning een en anderuittewerken ineen detailontwerp. ~en dient regelmatig te worden ge?nspec-teerd. Aangezien dit alleen mogelijk is in eentoegankelijke constructie, werd de leidinggeprojecteerd in een tunnel, met een inwen-dige diameter van 2200 mmoMaatgevend voor de aanlegdiepte van detunnel waren de diepte van de te kruisen ha-ven, de noodzakelijke gronddekking op debovenkantvan de tunnelbuis en het noodza-kelijke afschot voor de condensaatafvoernaar ??n van de tweetunneleinden.Vanwege de benodigde grote diepte en omeen grotere tunnellengte dan strikt noodza-kelijk is te vermijden, werden als verticaletoegang aan weerszijden van de tunnel tweeschachten ontworpen (fig. 2). Dit in tegen-stelling tot een eerder uitgevoerde leiding-tunnel onder het Hartelkanaal, die vanuit.een vrij ondiepe, tijdelijke damwandkuipkonworden geboord [1]. De westelijke schachtwas bestemd als persschacht voor het ma-ken van de tunnel, de oostelijke als ont-vangstschacht.~------'--'Als locatie voor de warmtekrachtcentralewerd voor Moerdijkgekozen, omdatde afne-mervan de restwarmte, Shell Chemie, hieralwas gevestigd en er op het aan de overzijdevan de haven gelegen industrieterrein nogvoldoende bouwterrein voorhanden was.Daarnaast kan het nabijgelegen HollandsDiep voor een groot deel in debehoefte aankoelwater voorzien. Dit hield wel in dat destoomleiding en de condensafvoer, alsme-de de nodige elektra- en communicatievoor-zieningen, de haven moesten kruisen.De leiding valt onder het StoomwezenkeurCD Situatier-'-'IICEMENT1996j7j8 45? tunnelbouw ? uitvoeringstechniek?18000 t,t rEPl- zjjde~ I4620015960046200i 18000 "i ~ ul~ ~+ 450 ~ ~gem. h.1< + 0.65 m gem. Lw +0.46 m + 325I----- t ____: 11?22'-9OOm ,:~""-~.~.I ,,--16.86 ]2xuitW.d~~i!=!= - 7,06=--= I=t afschot 1/200Iwestelijke tunne{s(hach~ [persschachtI lontvangstschacht) oostelijke tunnelschachtI. 190000 98000 I.SheU Chemie-zijdeI ~t288000'r@ Langsdoorsnede tunnel metschachten? Zandjcementstabilisatie onder snij-randGrondslagDe ondergrond ter plaatse van de schachtlo-catie bestaat uit een zandpakket dat beginjarenzeventig is opgespoten, met een diktevan circa 3 m. Daaronder bevinden zich sa-mendrukbare lagen klei, kleiig zand en veentot een diepte van circa 10 m onder maai-veld. Daaronder bevindt zich een pakketzand, afgewisseld met leem tot circa 14,00m. Vervolgens weer klei tot circa 20 m. Vanafdaar voornamelijk zand en een enkele dun-ne kleilaag tot op een diepte van circa 23 ?24 m onder maaiveld het pleistocene zandwordt bereikt (fig. 4).Uit het grondonderzoek bleek verder dat opcirca 3,00 m onder maaiveld een oudeoeververdediging van Mt Hollands Diepaanwezigwas, bestaande uitbetonblokken.WerkwijzeOm de aanwezige obstakels in de grond tekunnen verwijderen werd tot een diepte vancirca 3,5 m onder maaiveld ontgraven. Op debodem hiervan werd de snijrand van deschacht gebouwd.Door het ontbreken van een draagkrachtigelaag in de bovenste meters van de onder-grond, is nagegaan hoeverde in opbouw zijn-de schacht in het kleipakketzou kunnen zak-ken, voordat wrijving verder zakken zou ver-hinderen. Aangezien de mogelijkheid vandoorzakken nietwas uitte sluiten, werd voor-afgaand aan de bouw van de schacht ondernauw overleg en een goede afstemming. Zowaren voor het schachtontwerp gegevensnodig over het tunnelontwerp, de boorme-thode, de ontgravingsmethode, de toleran-ties van deze methoden enz.Voor de planning werd gerekend met eenvaste stortcyclus van ??n moot per week.Vanwege de noodzaak om de opgelopen ver-traging als gevolg van de bouwstaking vanbegin 1995 weer in te halen, werd de cyclus-tijd van de tweede fase opgevoerd naar ??nstort per 3,5 dag in continu bedrijf.PlanningHet tijdschema voor de tunnel met deschachten en de overige infrastructuur werdbepaald door het gereedkomen van dewarmtekrachtcentrale. Aangezien de uitvoe-ring daarvan al ver gevorderd was, stond hettunnelproject onder tijdsdruk. De eerstewerkzaamheden gingen eind 1994 vanstart. De eindoplevering is gepland in juni1996: werkend, getest en geheel bedrijfsge-reed.De onderlinge beYnvloeding van werkzaam-heden van elk van de partners vereiste eenHierbij bleek de combinatie MannesmannAnlagenbau/Mannesmann Camoy, Denysen NBM-Verstoep een zodanige aanbiedingte hebben uitgebracht, dat hen het werkwerd gegund. Hierbij nam de eerste het lei-dingwerk voor haar rekening, de tweede deeigenlijke tunnel en de laatste de schachtenen leidingbruggen.Basisontwerp van de schachtVanwege de reeds genoernde randvoor-waarden,diende de bodem van de westelij-ke toegangsschacht naar de tunnel op eendiepte van circa 28 m ondermaaiveld tewor-den gesitueerd. Uitvoering in den droge, ineen tijdelijke damwandkuip, is dan niet mo-gelijk zonder ingrijpende voorzieningen.In overleg met Muiticonsuit zijn diverse mo-gelijkheden bekeken voor de uitvoering vande schacht, zoals het toepassen van prefabringen, diepwanden en het toch gebruikenvan een tijdelijke damwand, maar dan metcombiwanden.Uiteindelijkwerd aangeboden de schachtterplaatse te bouwen en af te zinken door mid-del van inwendig ontgraven onder de grond-waterspiegel. Vanwege instabiliteit van detotale schacht diende deze in twee gedeel-ten te worden gebouwd en afgezonken (fig.3). De schacht wordt afgesloten met onder-waterbeton, waarop een constructievloer opzandbed wordt aangebracht.305 m~aiveld =4,60 m+ na.........r"'",=(t7-;;:=~0""5 ---'r -'"1-'~""i"'" 3=1--0E:;K"I=;~5I--f--'Ir"c p-O"=I-------s> conuswee,stand in N/mm210 20- 5-1nap-1-2-2@ Sondering46 CEMENT1996/7/8ogN~I'"R= 4500651? Wapening snijrand? Principe doorsnede persschachtgrouti njectieafgezonkenschachtIas leidingtunneli--- --r10200""h~__-",-,90",-00"--~_-+>I~0,0- 7,30!@L,oo~oo'"Noo~Inen naast de snijrand een zand/cementsta-bilisatie aangebracht om de bodem een gro-tere stabiliteit te geven (fig. 5).Inhet voorbereidingsstadium is nog overwo-gen om de schacht te glijden, maarvanwegede uitvoering in twee fasen was dit niet eco-nomisch. Daarom werd gekozen voor eenklimkist.De schacht werd in twee fasen gebouwd om-dat het praktisch niet mogelijk is eenschachtvan 30 m hoogte en een uitwendigediameter van circa 10 m zijdelings te steu~nen tegen scheefzakken.De eerste fase bestond uit het maken van de1,26 m hoge snijrand en de opvolgende zesmoten van elk 3 mhoogte, zodat een hoogtevan ruim 19 m werd bereikt. In dit deel be-vond zich ookeen speciaal uitgevoerd wand-gedeelte, waardoorheen later de tunnel zouworden geboord. Nadat de eerste fase ge-reed was, werd de in het inwendige van deschacht aanwezige grond onder het grond-waterniveau weggecutterd met behulp vaneen in de schacht geplaatste boor, aange-dreven door een op de schacht geplaatstemotor.Om opbarsten van de bodem te voorkomen,werd er tijdens het boren voor gezorgd dat,hErt waterniveau in de schacht ten minsteeven hoog was als het grondwaterniveaubuiten de schacht.Nadat de schacht tot op maaiveldniveauwas gezakt, werd de boor uitgebouwd enwerden de overige vier moten van 3 m ge-stort. Hierna werd de gehele schacht opdiepte gebracht door het wegcutteren vande overige, binnen de doorsnede aanwezigegrond.SnijrandDe basis vande schacht wordt gevormd doorde snijrand, die tijdens het wegcutteren dewrijving met de grond moest reduceren enhet eigen gewicht van de schacht draagt. Debuitenzijde van de snijrand werd voorzienvan een stalen neus, die aan de bovenzijdeiets doorliep boven een verjonging van dewanddoorsnede (fig. 6). De hierdoor ontsta-ne ruimte tussen wand en grond werd, via inde wand ingestorte leidingen, gevuld meteen bentonietmengsel ter reductie van dewandwrijving tijdens het zakken van deschacht.De wapening van de snijrand werd vanwegede grote radiale krachten over de onderstemeter behoorlijk zwaar uitgevoerd. Foto 7toont de snijrand voor het storten.CEMENT1996/7/8 47? tunnelbouw ? uitvoeringstechniek? (j) Snijrand stortgereed? Damwand rond de schachtStabiliteitDe schacht is gebouwd op de natuurlijkegrondslag. Er werd van uitgegaan dat even-tuele zakkingen in hoofdzaak gelijkmatigzouden optreden. Dit bleek een terechteaanname te zijn geweest. Toch is voor hetverzekeren van de stabiliteit van het onder-ste deel van de schacht -de snijrand en tweemoten - de schacht op drie plaatsen tegeneen rondom aangebrachte lichte damwandafgestempeld (fig. 8). Deze damwand wasna de tweede moot aangebracht en verhin-derde ook het afkalven van de grond bij deverdere opbouw van de schacht en functio-neerdebij het afzinken als scherm tegen hetweglekken van de bentonietslurrie.De sterke kromming van de wand vormdeeen probleem. Het bleek dat hetslot van dedamwand niet voldoende speling bezat omde vereiste kromming te kunnen volgen. Dedamwand ruimer zetten vormde geen echteoplossing, vanwege de veel grotere hoeveel-heid bentoniet die dan nodig zou zijn. Uitein-delijkwerd een deel van hetslotvan de plan-ken in de lengte afgebrand, waarmee hetprobleem was opgelost.Om de schacht ook bij grotere hoogte nog tekunnen geleiden, werd de stabiliteit op eenhoogte van 6 m boven maaiveld verzorgddoor drie stalen jukken, die op 120' van el-kaar stonden (fig. 9).Dezejukken werden weer ondersteund doordrie te schoor staande, 20 m lange, boorpa-len. De schacht moest zo verticaal mogelijkzakken vanwege de geringe toleranties diedoor de horizontale as van de tunnelboor-machine werden opgelegd.PlaatsingstolerantiesIn verband met de aansluiting van de tunnelwaren aan de schacht de volgende eisen ge-steld:? een maximale afwijking van de verticale asvan 2';? een maximale rotatie in de horizontaledoorsnede van de schacht van 0,03 m;? een maximale translatie in noord-zuid- ofE? Schacht opstorten tot 14 m boven maaiveld@ Schachtwapening en voorspanning48 CEMENT1996/7/8oost-west-richting, dan wel een combina-tie van beide, van 50 mm;? een afwijking in hoogterichting van ? 50mmoDe eerste eis was geen hard criterium, aan-gezien uit eerdere projecten was geblekendat deze hoekverdraaiing de maximaal op-tredende zou zijn.In verband met de eisen is een strikte maat-controle uitgevoerd. Vanaf heteerste stort isregelmatig de mate van scheefstand van deschacht gecontroleerd door vier, onder 90?met elkaar gelegen punten op de schachtaan te meten vanuit een stel verklikte pun-ten. Ook waren er loodlijnen op de wand vande schacht uitgezet. Uit deze metingenbleek dat de schacht onder invloed van heteigen gewicht, dat permoot steeds toenam,v??r het afzinkproces vrij gelijkmatig zakte.Na het zesde stort werd enige scheefstandgemeten. Doorop de drukpunten van dejuk-ken hydraulische zuigers aan te brengen enonder de snijrand ??nzijdig te ontgraven,was het mogelijk de schacht weer verticaalte krijgen. Overige afwijkingen zijn niet opge-treden.VoorspanwapeningOm de krachten op te kunnen nemen diedoor de vijzelinstallatie van de tunnelboorzouden worden uitgeoefend, diende in driemoten ringvoorspanning te worden aange-bracht (foto 10). Deze krachten konden op-lopen tot 12 000 kNo Bij in bedrijf zijndestoomleiding en bij een starre verbindingvan de tunnel met de schacht zal, door detemperatuurstijging in de tunnel als gevolgvan de warmteafgifte van de leiding, eenponskracht op de schacht worden uitgeoe-fend van eveneens 12000 kNoOm deze krachten op te kunnen nemen is detunnel door middel van e?n blijvend stem-pelraam afgesteund tegen de achterzijdevan de schachtwand. Via de voorspanningkon deze belasting worden gespreid over deconstructie.Alternatief voor de voorspanning was eendikkere wand geweest over de volle hoogtevan de schacht, hetgeen duurder was.Sparing ten behoeve van de tunnelboorNormaliter wordt de boorkop door een spa-ring in de damwandkuip in de grond ge-bracht. Vanwege de uitvoering van deschacht in beton en het onder water afzin-ken, was hetniet mogelijkop eenvoudige wij-ze een sparing in de schachtwand temaken.Het doorboren van de schachtwand zouschade kunnen opleveren aan de boorkop.In een eerder project was door Denys erva-ring opgedaan met een veel 'zachtere' be-tonsoortals vulling van een in de wand temaken sparing in het constructiebeton, teweten een mengsel van ge?xpandeerdekleikorrels, cement en water [2].Om schade aan de boorkop te voorkomenmocht de druksterkte nietgroterzijn dan 8 ?10 N/mm2? Anderzijds diende voldoendesterkte aanwezig te zijn om de horizontalegrond- en waterdruk op de tunneldiepte, cir-ca 25 m onder maaiveld, te kunnen weer-staan.Vanwege de lage druksterkte is, als veilig"heidsvoorzieningtegen openbarsten van desparing bij het leegpompen van de schacht,een stalen scherm (foto 11) tegen de spa-ring geplaatst en in de constructieveschachtwand bevestigd. Na leegpompenwerd eerstvia proefgaten nagegaan oferwa-terdruk tussen de staalplaat en het argexbe"ton aanwezig was. Toen dit niet het gevalbleek, is hetscherm verwijderd. Hetspecialemengsel had zich prima gehouden.De voeg tussen sparingvulling en schacht-wand werd taps uitgevoerd (fig. 12) om deuitwendige druk op de vulling niet alleendoor schuifspanningen met de schacht-wand op te laten nemen, maar ook nog ge-bruik te kunnen maken van drukspanningendie door gewelfwerking werden opgewekt.Vergelijk de manierwaarop een champagne-kurk in een flessehals is bevestigd.Hoewel de mengselsamenstelling en de mi-ninimum- en de maximum-betondruksterk-te op basis van eerdereervaringwaren opge-geven, zijn vanwege de cruciale toepassingvan dit beton, in de betoncentrale op eentestmengsel drukproeven verricht.Tijdens de uitvoering leverde de wijze vanverdichten ook nog een onverwachte moei-lijkheid op. Tegen de verwachting in bleek detrilnaald niet goed in de specie te zakken,terwijljuistgedacht was aan de mogelijkheidvan ontmenging ten gevolge van de zeeraparte gradatie van het mengsel, bestaan-de uit nagenoeg homogeen gegradeerd groftoeslagmateriaal. Verdichting had daaromplaats door middel van stampen en porren.Na verharding bleek de vereiste druksterktete worden bereikt.? Stalen beschermplaat voor beton met lage druksterkte @ Horizontale doorsnede doorgangsconstructiedetail A

Reacties