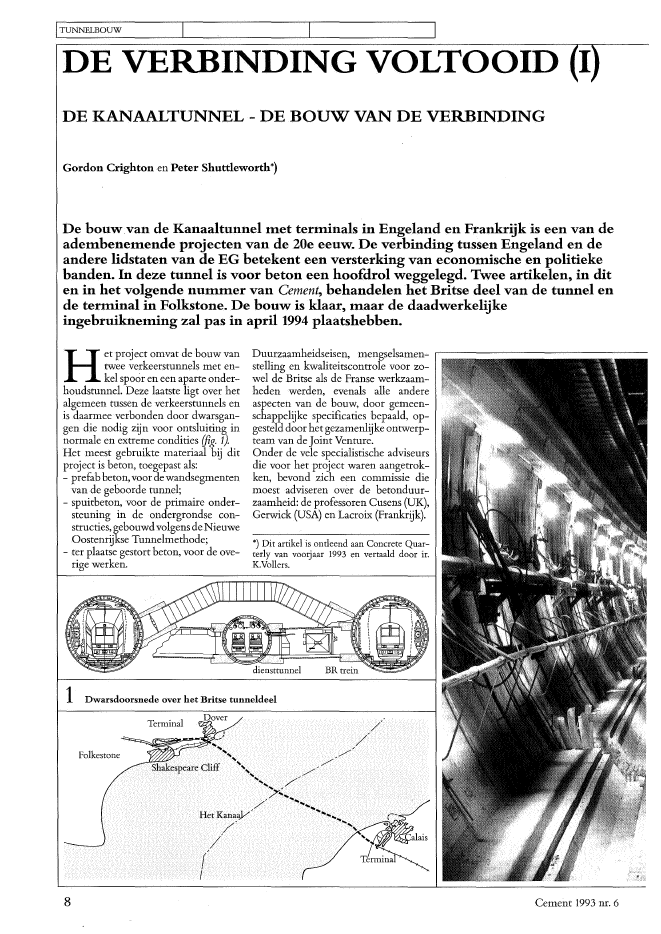

ITUNNELBOUW I IDE VERBINDING VOLTOOID IDE KANAALTUNNEL - DE BOUW VAN DE VERBINDINGGordon Crighton en Peter Shuttleworth*)De bouw van de Kanaaltunnel tnet terminals in Engeland en Frankrijk is een van deadetnbenetnende projecten van de 20e eeuw. De verbinding tussen Engeland en deandere lidstaten van de EG betekent een versterking van economische en politiekebanden. In deze tunnel is voor beton een hoofdrol weggelegd. Twee artikelen, in diten in het volgende nutntner van Cement, behandelen het Britse deel van de tunnel ende terminal in Folkstone. De bouw is klaar, tnaar de daadwerkelijkeingebruikneming zal pas in april 1994 plaatshebben.Het project omvat de bouw vantwee verkeerstunnels met en-kel spoor en een aparte onder-houdstunnel. Deze laatste ligt over hetalgemeen tussen de verkeerstunnels enis daarmee verbonden door dwarsgan-gen die nodig zijn voor ontsluiting innormale en extreme condities (fig. 1).Het meest gebruikte materiaal bij ditproject is beton, toegepast als:- prefab beton,voordewandsegmentenvan de geboorde tunnel;- spuitbeton, voor de primaire onder-steuning in de ondergrondse con-structies, gebouwdvolgens de NieuweOostenrijkse Tunnelmethode;- ter plaatse gestort beton, voor de ove-rige werken.Duurzaamheidseisen, mengselsamen- ,-------------------stelling en kwaliteitscontrole voor zo-wel de Britse als de Franse werkzaam-heden werden, evenals alle andereaspecten van de bouw, door gemeen-schappelijke specificaties bepaald, op-gesteld door het gezamenlijke ontwerp-team van deJoint Venture.Onder de vele specialistische adviseursdie voor het project waren aangetrok-ken, bevond zich een commissie diemoest adviseren over de betonduur-zaamheid: de professoren Cusens (UK),Gerwick (USA) en Lacroix (Frankrijk).*) Dit artikel is ontleend aan Concrete Quar-terly van voorjaar 1993 en vertaald door ir.K.Vollers.1 Dwarsdoorsnede over het Britse tunneldeelTenninalFolkestone8 Cement 1993 nr. 6Cement 1993 nr. 62 De grootste fabriek voor prefabbeton in EuropaOngeveer een half miljoen tunnel-wand-segmenten, met een massa van0,75 tot 8 ton, werdenin een periode van31/ 2 jaar geproduceerd in de speciaalhiervoor gebouwde elementenfabriekop Isle of Grain. Bij de produktie werdtechnisch hoogwaardig werk met pro-duktiekennis gecombineerd.In november 1986 is begonnen eenmoerassig stuk grond vlakbij de Tha-mesmonding teveranderen in de groot-ste fabriek voor prefab beton in Europa(foto 2).Zowel het gehele ontwerp als de bouwwerd aangenomendoorTML, eenjointventure van de vijf grootste Britsebouwondernemingen.Hoge kwaliteit, hoge sterkte en snel eneffici?nt produceren waren de eerstevereisten bij de produktie van de tun-nelsegmenten, die zijn ontworpen vooreen levensduur van 120jaar.Om aan de hoge duurzaamheidseisen tevoldoen die werden gesteld in verbandmet de uitlogende werking van zeewa-ter, werden de segmenten gemaakt vanbeton B 60, met uitsluitend graniet alstoeslagmateriaal, afkomstig uit LochLinnhe in Schotland. In totaal werd 1,25miljoen tonverscheeptvanLochLinnhenaar Isle ofGrain.Om het tempo van de zes tunnelboor-machines bij te kunnen houden werdende segmenten zo ontworpen, dat zijzonder mechanische bevestigingenkonden worden gemonteerd.De acht segmenten die te zamen een9ITUNNELBOUW IUITVOERINGSTECHNIEK3 Prefab tunnelbekleding llletsluitstuk4 Montage prefab tunnelelelllentenlllet de tunnelboorlllachine (TBM)5 Shakespeare CliffUndergroundDeveloplllent tijdens aanleg vande tunnelventilatieschacht10ring van de tunnelwand vormen, wor-den gef1xeerd doorhetinvoegenvaneennegende (sluit)segment, dat de ring on-der drukspanning brengt (fig. 3,foto 4).Een hoge maatnauwkeurigheid werdbereikt door toepassing van een tech-toegangsschachttrein met segmentenniek afkomstig uit de produktie vanstraalmotorturbinebladen. Het succesvan het kwaliteitscontrolesysteem voorhetprefabproceswas zo groot, dat gedu-rende de 31/ 2 jaar durende bouwperiodeslechts 0,03% vanwege maatvoerings-fouten werd afgekeurd.Cement 1993 ur. 6Effici?nt transport was een ander cruci-aal aspect bij het maken van de tunnel-wand. Ongeveer 1,6 miljoen ton aan ele-menten werd vanafIsle ofGrain in 1250treintransporten naar de bouwplaatsvan de tunnel bij Shakespeare cliffver-voerd.Ditwas slechts een onderdeelvan de be-langrijke logistieke operatie om perspoor in totaal 5 miljoen ton bouwma-terialen bij de tunnel af te leveren; perspoor om het wegennet en de woon-buurten in het graafschap Kent door ditenorme project niet te belasten.Uit waardering voor TML's succesvolleresultaten bij de hoge doelstellingenbinnen dit project, is voor de prefabwanden van de Kanaaltunnel de Con-creteSocietyAward verleend in de cate-gorie Civiele Werken.SpuitbetonOp de bouwplaats in Dover is in hoogtempo het Shakespeare Cliff Under-ground Development, het SUD, aange-legd. Dit is een labyrint van schachten,gangen, opslagplaatsen, transportband-geulen en tunnelboor/wandmontageunits (fig. 5). Dit moest gereed zijn voorde tunnelwerkzaamheden konden be-~------------------------------------------------------------~ginnen. 6De aanleg van dit complexe gebied, het Wanden van spuitbeton in de Crossover Cavernhart van alle ondergrondse activiteiten,en het tempo waarbinnen het projectmoest worden gerealiseerd, was alleenmaar mogelijk door toepassing van de 7Nieuwe Oostenrijkse Tunnelbouwme- Betonmenginstallaties op Shakespeare Cliffthode (NATM), in de jaren zestig voorhet eerst systematisch toegepast doorOostenrijkse ingenieurs.Daarbij wordt voor de bekisting uit, 11/ 2tot 2 m grond weggegraven en vervol-gens een laag spuitbeton tegen de uitge-graven wand gespoten, waarbij voorafdeuvels in vaste patronen zijn aange-bracht. Het grotevoordeel van deze me-thodeboven de traditionele boogonder-steuning met schraagconstructies, wasde grote vrijheid bij het maken van ver-bindingen en afwijkende doorsneden.Een permanente tweede wand van terplaatse gestort beton werd later aange-bracht om de langeduurbelastingen opte nemen.Het andere grote bouwwerk waar deNATM-techniek is toegepast is de UKCrossover Cavern, een ondergrondsehal waarin de sporen elkaar kruisen (foto6). Met afmetingenvan 160x 20 m2en 15m hoog, is het 5kmvanafde oever onderhet Kanaal gebouwd. In totaal zou dehoeveelheid spuitbeton die daar werdgebruikt genoeg zijn om 10 km traditio-nele metrotunnel te maken. Aan dezehalwerd deBritish ConstructionIndus-tryCivilEngineeringAward toegekend.Cement 1993 nr. 6 11ITUNNELBOUW IUITVOERINGSTECHNIEKTer plaatse gestort betonHet beton werd vanaf de mengin-stallaties (foto 7)tot 22 kmver naar tallo-ze bouwplaatsen vervoerd. Het trans-port geschiedde over een railnetwerk,dat noodgedwongen voorrang moestgeven aan de treinen die de tunnelboor-machines bevoorraadden. Zodoendestelden logistieke aspecten de bouwlei-ding voor de uitdaging mengsels samente stellen die aan de eisen van elke indi-viduele bouwplaats zouden voldoen.De transporttijden, geraamd op 2 tot 4uur, konden door railtransporten ofan-dere activiteiten oplopen tot 8 uur.Daarom werd besloten de oorspronke-lijke specificaties - beton met een mini-mum-cementgehalte en een beperkteverwerkingstijd - te vervangen doorspecificaties die aan alle eisen zoudenvoldoen ten aanzien van sterkte enduurzaamheid in de meest aggressieveomgeving, en alle beton naar die klassete standaardiseren.Deze aanpak resulteerde in een hogercementgehalte dan normaal gesprokenvoor deze toepassingen gewenst zouzijn. De flexibiliteit die dit opleverdevoor de ondergrondse betonwerkzaam-heden met de mogelijkheid betontrans-porten om te leiden, bleek een grotekostenbesparing op te leveren, aange-zien slechts minimale hoeveelheden be-ton behoefden teworden afgekeurdwe-gens het bij de aflevering niet meer vol-doen aan de eisen.12Met het oog op een lange verwerkings-tijd en een lage water-cemenrlactorwerd een gecontroleerde dosis hulpstofop basis van lignosulfonaat toegevoegd.Voorde kortere afstandenwerd de dose-ring aangepast.De ondergrens voor de verwerkbaar-heid werd bepaald door het feit dat alhet beton werd verpompt. Waar de bo-vengrens van invloed was op het bekis-tingontwerp of op de afwerking, werdrekening gehouden met transporttijdenen verwerkbaarheid.Alleen ervaren technici werd toegestaanondergrondswater toe tevoegen;hierbijwerden tijdslimietenopgelegdvanafhettijdstip van mengen.Omdat het niet mogelijk was onder-gronds de transportwagens schoon tespoelen, bevatte elke aflevering contai-ners met vertragende hulpstof die aanhet ongebruikte beton werd toege-voegd, teneinde verharding tijdens hetretourtransport naar de menginstallatiete voorkomen.HandtunnelbouwersDe tunnelboormachines werden ge-volgd door de handtunnelbouwers. Zijgroeven de dwarsverbindingen tussende verkeerstunnels en de diensttunnel,die nodig zijn voor onderhoud, nood-uitgangen, elektra- en signaalruimten.In totaal zijn er 240 van deze met gietij-zeren elementen beklede gangen ge-maakt, met de vloer en de overgangennaar de tunnels van beton.Een andere grote prestatie van de hand-tunnelbouwers was de bouw van driepompstations, elk met een eigen net-werk van verbindingen, welke diep on-der de hoofdtunnels werden gegraven.Dit was een project van technisch ver-nuft en fysieke inspanning, dat slechtsd~or een enkeling ooit zal worden ge-ZIen.Dezeschijnbaar onbeduidende bijkom-stigheden van de tunnel komen neer ophetverwerkenvan de verbluffende hoe-veelheid van 140000 m 3beton, die metuitzondering van de wanden van de on-dergrondse hal, in zijn geheel werd aan-geleverd vanaf de menginstallaties opShakespeare Cliff en die ondergrondsper spoorwerd vervoerd in mixers van 6en 9 m 3.BetontreinEen complete herbezinning ten aanzienvan betonbouw was noodzakelijk voorde bouwvan de secondaire wandvan deCrossover Cavern. Een speciaal ge-bouwde stalen bekisting overbrugde degehele boog, die het storten in lengtesvan 5,5 m in ??n keer mogelijk maakte,terwijl tegelijkertijd het railtransporteronderdoor niet werd belemmerd. Debekisting was ontworpen om met be-hulp van een hydraulisch hefsysteemeenvoudigverplaatst te kunnen worden,teneinde het strakke tijdschema aan teCement 1993 nr. 68 Storten van de defmitievewandbekleding in de CrossoverCavern ll1et betontrein en betonpoll1p9 Crossover Cavern voltooidkunnen houden van ??n boogsegmentper drie dagen.De bekisting was ontworpen voor eenmaximale dikte van 3 m vloeibaar be-ton, met een gelijke krachtsafdracht aanbeide zijden. Levering van beton vanafde oppervlakte was in feite niet moge-lijk, omdat zowel het beheersen van deverwerkbaarheid als een ononderbro-ken aanvoer niet konden worden gega-randeerd.Het probleem werd opgelost met deaankoop van een tunnel-betontrein vanSchwing/Stetter. Deze complete unit,bestaande uit een op rails rijdendeweeginstallatie, een 1 m3menginstalla-tie en eenbetonpomp,werd inde Cross-over geplaatst. Hetbetonwerd gemengdin het benodigde tempo voor de cyclus-tijd van de naastliggende boogbekisting.Voorgemengde toeslagmaterialen envliegas werden in de juiste hoeveelhe-den samengevoegd in de doseerinstalla-tie op ShakespeareCliffenin kipwagensnaar de Crossover vervoerd; het bulkce-ment in speciale tankwagons (foto S).Toeslagmaterialen en vliegas, cement,hulpstoffen en water werden na ge-wichtsdosering automatisch gemengdin een computergestuurde menginstal-latie. Doordat de menging op de bouw-plaats plaatshad, konden strakke margesin de verwerkingstijden en nauwkeurigbeheerste verhardingstijden wordenaangehouden, in overeenstemming metCement 1993 nr. 6de snelheid van verwerking. Het betonvoor de zijwanden was speciaal samen-gesteld om snel te verharden, waardoorbelastingen op de bekisting beperktble-venbij hettoenemenvande storthoogte.Nadat het betonwerk boven schouder-hoogte was gekomen, werden de ver-hardingstijden vertraagd, waardoor hetmogelijk was de gehele bovenzijde in??n keer te storten met vloeibaar beton.Het centrale deel van de boog was meerdan 1m dik.Wegens hetgebruikvan ex-terne vibrators was het belangrijk dathet eerste beton niet zou verhardenvoordat de gehele laag was aangebracht.Het aanbrengen van 200 m3beton vooreen 5,5 m lang boogsegment duurde ge-middeld 15 uur. Bovenin de boog warentemperatuurmeters geplaatst en aan dehand van proefkubussen met gelijketemperatuur werd de sterkte-onrwik-keling gemeten. De sterkte van 10N/mm2die voor ontkisten was vereist,werd doorgaans binnen 18 uur na hetstorten bereikt. De bekisting werd dangelost, op rails naar voren geschoven enin de volgende positie geplaatst.Foto 9 toont het voltooide kruispunt.Shakespeare cliffzeekeringEen apart gelegen, maar hier nauw aanverbonden onderdeel van het project enop zich al een groot bouwwerk, was deconstructie van de Shakespeare Cliffzeekering, die ongeveer [60 miljoenkostte. Meteen lengtevan 1700mmaakthet vanaf de bestaande bouwplaats eenlus van 5 ha en vormt een aantal bassinsdie 5,5 miljoen m3aan uitgegravengrond van de tunnels bevatten: 30 halandaanwinning, geschikt voor onder-steunende diensten en ander gebruik(foto JO).Hetvoorbereidende werkvoor de bouwvan de zeekering omvatte het aanbren-gen van twee rijen damwanden, onge-veer 10 m uit elkaar, op iedere 10 m doordiepwanden in cellen verdeeld.Dit damwandcontract, waarschijnlijktotnu toe ??nvan de grootste terwereld,werd uitgevoerd vanaf drie jack-upplatforms.Elk van de 173 cellen werd in drie stor-ten geheel met beton gevuld. De eerstelaag, vanaf de zeebodem tot 1 mbovengemiddeld zeeniveau, met een hoeveel-heid oplopend tot 1000 m3, werd zo ge-pland dat het storten met laagwater ge-reed was, zodat de bovenzijde kon wor-den voorbereid voor de volgende laag.De tweede laag, zo gepland dat bovenwater werd gestort, voltooide hetvullenvandecel totdebovenzijde van de dam-wanden.De derde laag, met een kleinere door-snede, werd gestort met behulp van tra-ditionele bekisting en bracht de keringop 7 mboven OD.De bouw van de zeekering begon inapril 1988, werd onafgebroken voortge-13ITUNNELBOUW IUITVOERINGSTECHNIEKzet gedurende een periode waarin driewinters vielen, waarbij het Kanaal hetergste wat het in huis had in de strijdwierp, en werd uiteindelijk voltooid inmei 1991.In totaal werd hierbij 210 000 m3betonverwerkt.Ook de aanvoer en het aanbrengen vanhetbetonvoor de zeekeringwas een uit-dagingvoor de bouwleiding. De selectievan het toeslagmateriaal was hoofdza-kelijk afgestemd op het agressieve on-dergrondse milieu.Echter, grove granietsteenslag en fljneretoeslagmaterialen die voor de prefabtunnelelementen werden gebruikt, wa-ren niet ideaal voor beton dat over af-standen van meer dan 1 km van de ophet vaste land gelegen menginstallatiemoest worden verpompt, onder watermoest worden aangebracht en verhar-den.Erwerdenveel laboratorium-enpomp-experimentenuitgevoerdvoordatereenbevredigend mengsel was ontwikkeldmet de vereiste verwerkbaarheid en co-hesie.Vanwege de enorme hoeveelheden diemoestenworden gestort, werd in de eer-ste cellen het gebruik van grof toeslag-materiaal met een grootste korrelafme-ting van 40 mm getest. Al spoedig werdduidelijk dat door het hoge cementge-halte dat nodig was om de pompleidin-gen te smeren en de slijtage aan de lei-dingen te beperken, er geen voordeel tebehalen was met een dergelijke grovetoeslag.Daarom werd het werk voortgezet meteengrootste korrelafmetingvan 20 mmoOm de cohesie teverbeterenen de afgif-te van verhardingswarmte te verminde-ren, werd 40% van het cement vervan-gen door vliegas. Ook werd een hogedosis superplastiflceerder op basis vanlignosulfaat toegevoegd om de totalewaterbehoefte te verminderen en deverharding te vertragen, teneinde hetbeton in de cel langer plastisch te hou-den.Het beton werd door pijpen (2) 125 mmaangevoerd naar een uitstortgiek die ge-plaatst was op de naastliggende cel. Bijheteerste stortwerd het storteind van degiek aan zeezijde van de cel onder watergehouden, goed afgedekt door het versebeton om te voorkomen dat de f~nedeel~es zoudenuitspoelen en tevens op-dat het beton goed zou uitlopen.In de eerst gestorte cellen werden overde volle diepte cilinders geboord, om erzeker van te zijn dat een voldoendedichtheid en uniformiteit van hetmengsel werd bereikt.141011Shakespeare Cliffzeekering, terrein gedeeltelijk opgevnld met grond,voorjaar 1990Zeekering en oeverbeschermingtunnelgrondCement 1993 nr. 612 Dwarsdoorsnede over despoorbevestiging (grijs = terplaatse gestort, kleur = prefab beton)13 Leggen van de dwarsdragers inde tunnelCement 1993 nr. 6Na het voltooien van de landaan-winning werd een oeverbeschermingaangelegd en een golfbreker gebouwdom de 9 m hoge wal tegen erosie te be-schermen (fig. 11). Dit werk slokte nogeens 10 000 m3beton op.Het laatste betonwerkDe laatste bouwfase betrof het leggenvan de spoorbaan in de verkeerstunnels.Dit werd in twee etappes uitgevoerd:eerstin de holle tunnelbodem eenegali-serende laag beton met daarin het tun-neldrainage systeem; daarna werden derails gelegd (fig. 12).De rails werden aangevoerd in lengtesvan 180 m en bevestigd op los van elkaarliggende betonnen steunblokken, h.o.h.600mm.Ieder railelement werd uitgelijnd endriedimensionaal gepositioneerd metbehulp van een computer-gestuurdehef- en uitlijnmachine, die de rail on-dersteunde tijdens het stortenvan betonrondom de blokken, teneinde deze in dedefinitieve positie te fixeren (foto 13).In totaal is meer dan 1,3 miljoen m3(3,1miljoen ton) beton verwerkt voor debouw van de Britse tunnels, genoeg omhetvoetvalveld inhetWembley-stadionte vullen tot de hoogte van de Black-pooltoren, en dat slechts tot halverwegehet Kanaal. Als daar de Franse zijde aanwordt toegevoegd, dan zou de Eiffelto-ren begraven kunnen worden!15

Reacties