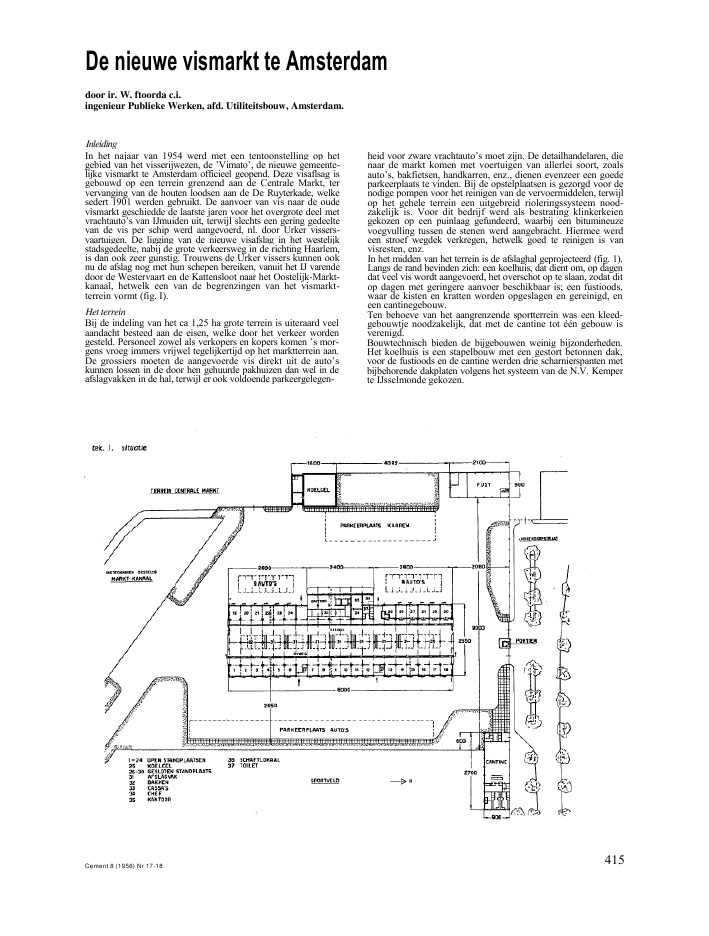

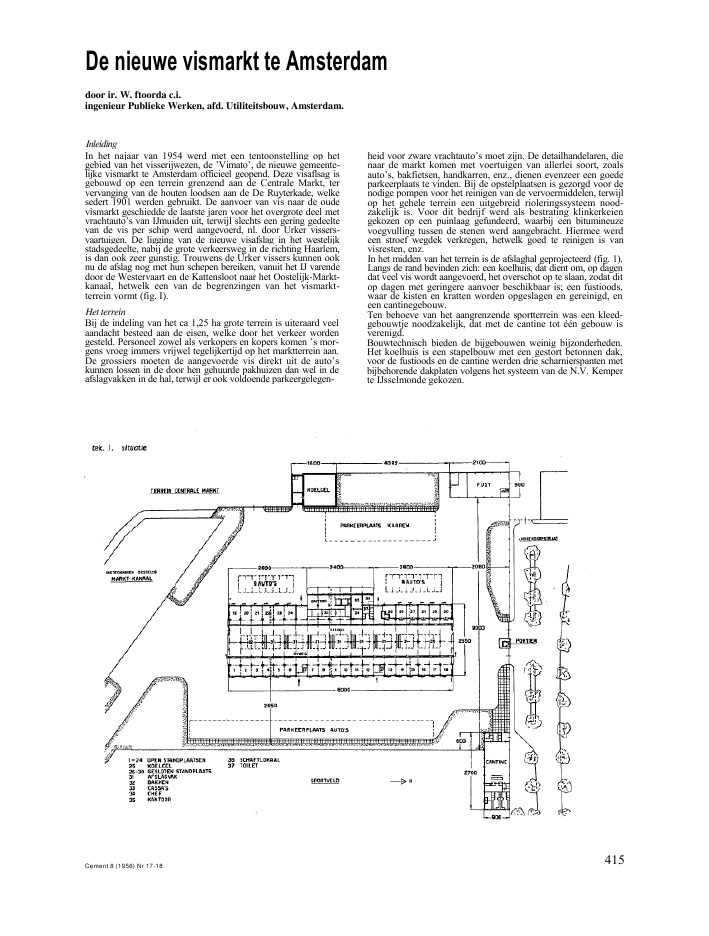

De nieuwe vismarkt te Amsterdamdoor ir. W. ftoorda c.i.ingenieur Publieke Werken, afd. Utiliteitsbouw, Amsterdam.InleidingIn het najaar van 1954 werd met een tentoonstelling op hetgebied van het visserijwezen, de 'Vimato', de nieuwe gemeente-lijke vismarkt te Amsterdam officieel geopend. Deze visaflsag isgebouwd op een terrein grenzend aan de Centrale Markt, tervervanging van de houten loodsen aan de De Ruyterkade, welkesedert 1901 werden gebruikt. De aanvoer van vis naar de oudevismarkt geschiedde de laatste jaren voor het overgrote deel metvrachtauto's van IJmuiden uit, terwijl slechts een gering gedeeltevan de vis per schip werd aangevoerd, nl. door Urker vissers-vaartuigen. De ligging van de nieuwe visafslag in het westelijkstadsgedeelte, nabij de grote verkeersweg in de richting Haarlem,is dan ook zeer gunstig. Trouwens de Urker vissers kunnen ooknu de afslag nog met hun schepen bereiken, vanuit het IJ varendedoor de Westervaart en de Kattensloot naar het Oostelijk-Markt-kanaal, hetwelk een van de begrenzingen van het vismarkt-terrein vormt (fig. I).Het terreinBij de indeling van het ca 1,25 ha grote terrein is uiteraard veelaandacht besteed aan de eisen, welke door het verkeer wordengesteld. Personeel zowel als verkopers en kopers komen 's mor-gens vroeg immers vrijwel tegelijkertijd op het marktterrein aan.De grossiers moeten de aangevoerde vis direkt uit de auto'skunnen lossen in de door hen gehuurde pakhuizen dan wel in deafslagvakken in de hal, terwijl er ook voldoende parkeergelegen-heid voor zware vrachtauto's moet zijn. De detailhandelaren, dienaar de markt komen met voertuigen van allerlei soort, zoalsauto's, bakfietsen, handkarren, enz., dienen evenzeer een goedeparkeerplaats te vinden. Bij de opstelplaatsen is gezorgd voor denodige pompen voor het reinigen van de vervoermiddelen, terwijlop het gehele terrein een uitgebreid rioleringssysteem nood-zakelijk is. Voor dit bedrijf werd als bestrating klinkerkeiengekozen op een puinlaag gefundeerd, waarbij een bitumineuzevoegvulling tussen de stenen werd aangebracht. Hiermee werdeen stroef wegdek verkregen, hetwelk goed te reinigen is vanvisresten, enz.In het midden van het terrein is de afslaghal geprojecteerd (fig. 1).Langs de rand bevinden zich: een koelhuis, dat dient om, op dagendat veel vis wordt aangevoerd, het overschot op te slaan, zodat ditop dagen met geringere aanvoer beschikbaar is; een fustioods,waar de kisten en kratten worden opgeslagen en gereinigd, eneen cantinegebouw.Ten behoeve van het aangrenzende sportterrein was een kleed-gebouwtje noodzakelijk, dat met de cantine tot ??n gebouw isverenigd.Bouwtechnisch bieden de bijgebouwen weinig bijzonderheden.Het koelhuis is een stapelbouw met een gestort betonnen dak,voor de fustioods en de cantine werden drie scharnierspanten metbijbehorende dakplaten volgens het systeem van de N.V. Kemperte IJsselmonde gekozen.Cement 8 (1956) Nr 17-18415foto 2. uitwendige van de vishalDe VishalIndelingDe grote vishal is verdeeld in een aantal onderdelen, welke eengeheel verschillende funktie hebben en die in het uiterlijk vande hal duidelijk zijn gaan spreken (fig. 2). Het middengedeelte isde eigenlijke afslagruimte, waarin zich een aantal vakken bevinden,waar de te verkopen vis wordt uitgestald. Aan ??n zijde van zo'nvak bevindt zich een kleine tribune, waar de kopers een goedoverzicht hebben.Ter weerszijden van deze afslagvakken is een brede verkeers-strook geprojecteerd, waarvan er ??n geschikt is voor vracht-auto's. Grote deuropeningen van 4x4 m geven de plaats van dezestrook in de kopgevels duidelijk aan. Deze middenruimte is over-dekt met een shedkap, omdat zonlicht in de hal zoveel mogelijkmoet worden vermeden.In de beide zijbeuken, welke door lager gelegen flauwhellendedaken zijn afgedekt, bevinden zich een groot aantal pakhuizen enstandplaatsen van grossiers.In het midden van de westelijke aanbouw bevindt zich de centraleadministratie, de kassa's, waar de detailhandelaren betalen en degrossiers hun geld ontvangen, de toiletten en enkele dienstruim-ten.DeonderbouwDe onderbouw van de hal bood behalve enkele ingewikkeldedetails ten gevolge van het rioleringssysteem geen bijzonderemoeilijkheden.De slijtlaag van de betonvloer echter vormt voor dit soort be-drijven een punt, dat speciaal de aandacht verdient. Tijdens hettransport en de opslag van vis vloeit uit de kisten een stroom vansmeltwater van het aan de vis toegevoegde ijs, dat met visslijm,schubben, enz. is verontreinigd. Na enige tijd vormt dit op eennormale betonvloer een spiegelgladde laag, waarop niet meer kanworden gewerkt. De deklaag moet dus zeer ruw worden gemaakten deze ruwheid zal in de loop der jaren niet mogen verminderen.Daartoe moet de afwerklaag bestand zijn tegen :a. het zeer intensieve verkeer in een afslaghal, van voetgangers,transportwagens en plaatselijk ook zware vrachtauto's;b. afgewerkte motorolie en dergelijke;c. stoten en slepen van kisten en tonnen met vis;d. agressief water en slijm waarin verschillende zouten zijn opge-lost;416e. lage temperaturen ; in de koelcel en het koelhuis is dit normaal--2 ?C, doch tijdelijk kunnen er lagere temperaturen heersen,terwijl er, als er pas vis is ingebracht, water over de vloerenstroomt.Tenslotte moet deze ruwe vloer met een krachtige waterstraalsnel en volkomen kunnen worden gereinigd. Dat ergens visresten,hoe klein ook, zouden kunnen achterblijven is om hygi?nischeredenen niet toelaatbaar.Verscheidene handelaren in bouwmaterialen hebben er zich optoegelegd, om een samenstelling van speciale cementsoorten mettoeslagmaterialen van verschillende soorten natuursteengruis inde handel te brengen, welke aan de bovenomschreven eisen zogoed mogelijk voldoet. In het algemeen kan worden gezegd, datde samenstelling zo moet zijn, dat het cement iets sneller slijt dande natuursteenkorrels, zodat deze boven de vloer blijven uit-steken, terwijl in de slijtlaag geen pori?n mogen voorkomen. Voordeze vishal is tenslotte, nadat op de oude vismarkt een aantalproefvakken waren gelegd, welke gedurende een half jaar ingebruik zijn geweest, een door Technisch Bureau Herbu in dehandel gebrachte vloerafwerking gekozen, waarin per m212 kgen op zwaarder belaste gedeelten 14 kg zgn. siconiet isverwerkt, tegen 8 kg resp. 10 kg portlandcement.De dikte van de aangebrachte laag bedraagt 8 mm op een onder-laag van 2 ? 3 cm dikte, gestort in vakken van ca 20 m2. In de voe-gen tussen deze vakken is een vulling van zuur- en oliebestendigerubber-bitumenmortel aangebracht.DebovenbouwToen het projekt van de vishal ter hand werd genomen, stond hetdadelijk reeds vast, dat de bovenbouw Yan de hal in beton zouworden uitgevoerd.Immers, in een bedrijf als dit, worden alle ruimten dagelijks metgrote hoeveelheden water schoongespoten, terwijl de hal doormiddel van grote roosters in de kap in open verbinding met debuitenlucht moest komen te staan. De ervaring aan de oude vis-markt had geleerd, dat onder deze omstandigheden staal sterkwordt aangetast, wat hoge onderhoudskosten met zich mee-brengt.Daar, met het oog op de beschikbare bouwtijd, de hal in een zosnel mogelijk tempo moest worden opgetrokken, werd beslotenCement 8 (1956) Nr 17-18tek.3engtedoorsnede van dehaleen betonskeletbouw toe te passen, waarvan de elementen tijdenshet maken van de onderbouw konden worden gereed gemaakt.Bij de berekening en de vormgeving van de elementen is er naargestreefd, het montagegewicht zo gering mogelijk te houden,waardoor de betonconstructle tevens een rank aanzien zou ver-krijgen, terwijl de elementen op snelle en eenvoudige wijzemoesten kunnen worden opgestapeld.Het betonskelet van de afslagruimteHet middelste gedeelte van de hal is in de lengterichting (derichting van de shedspanten) verdeeld in 9 velden van 8,00 m, metaan elk einde een veld van 4,80 m lengte, dat is afgedekt met eenplat dak. De breedte van deze middenruimte bedraagt 16,50 m,met in het midden een rij kolommen.De oostelijke en westelijke zijbeuken, welke 4,00 m resp. 5,00 mbreed zijn, hebben een veldlengte van 4,00 m verkregen, doordatin deze beuken nog een kolom is geplaatst tussen de hoofd-kolommen, welke tevens het middengedeelte steunen.De betonnen shedspanten, welke zijn afgedekt met bimsbeton-kanaalplaten, bestaan uit een gebogen gedeelte, dat het bimsdakdraagt en een vertikaal gedeelte waarin de ramen zijn bevestigd.Deze spanten zijn opgelegd in betonnen vakwerkliggers, welkeeen overspanning hebben van 8,25 m. Teneinde op de constructie-hoogte te sparen en om een solide verbinding in het skelet teverkrijgen, zijn de shedspanten aan het einde van het gebogenbeen verlengd met een horizontaal stuk, dat op een betonvlaktussen twee diagonalen van het vakwerkspant is opgelegd. Dithorizontale stuk van het spant steekt door het vakwerkspantheen, zodat het vertikale been van het volgende shedspant er opkan worden geplaatst (fig. 3 en 5). Met een doorgaande bout is ditvertikale been aan de bovenregel van het vakwerkspant bevestigd.Daar, waar betonelementen op elkaar rusten, is ook in de verdereconstructie een strook bitumenweefsel aangebracht, om een zoregelmatig mogelijke drukverdeling te verkrijgen.De bovenomschreven opleggingswijze van het shedspant in dehoofdligger bepaalde de richting, waarin het skelet diende teworden gemonteerd.De betonnen vakwerkliggers zijn aan de buitenzijde opgelegd opzware kolommen (32 ? 32 cm), die tevens, op een lager niveau, detek.4 dwarsdoorsnedevan dehalondersteuningsbalken van de zijbeuk en van de afsluitwanden vande shedkap dragen (flg. 4 en 6). Vakwerkligger en kolom zijn ge-fixeerd met een stalen pen. Deze kolommen moeten de windbe-lasting van de kap overbrengen op de fundering. Ze zijn daartoein de fundering ingeklemd in een gat van 70 cm diepte.In het midden van de hal rusten de beide vakwerkliggers, welkeper veld naast elkaar zijn opgesteld op een lichtere kolom (22 ?22 cm), die slechts vertikale belastingen kan overbrengen; deinkassing in de fundering bedraagt hier slechts 15 cm.Ten einde de windbelasting uit de shedkap te kunnen overbrengennaar de ingeklemde zijkolommen, werd in elke zakgoot tussen desheds over de volle breedte van de hal een horizontale betonplaatop de bimsplaten gestort met een werkende breedte van 65 cmen een minimum dikte van 10 cm (fig. 5). Deze betonligger, welkemet de bovenranden van beide vakwerkspanten is verbondend.m.v. beugels ? 12, vormt tevens het afschot van de goot, en deopstand tegen inwatering aan de zijde van de ramen.De dakliggers van de eindvelden zijn op dezelfde wijze als deshedspanten in de vakwerkliggers opgelegd. Aan de zijde van hetsheddak is ook op deze horizontale dakvlakken een verstijvings-ligger gestort (fig. 3).De kolommen van de kopgevels, welke i.v.m. hun plaats in degevels een afwijkende vorm dienden te krijgen, zijn ter plaatsegestort, zodat ze als een vast uitgangspunt voor de montagekonden dienen.Het betonskelet van de zijbeukenHet dak van de zijbeuken wordt gedragen door betonbalken, dieom de 2,00 m in dwarsrichting van het gebouw liggen. Dezebalken zijn op hun beurt gelegd hetzij in hoofdliggers, welke inde lengterichting van het gebouw lopen, dan wel direkt op dekolommen. Aan de zijde van de middenbouw bestaat de hoofd-ligger uit een balk 55 ? 20 cm, lang 8,00 m, die aan de einden isopgelegd op de ingeklemde hoofdkolommen (fig. 6). Deze hoofd-liggers zijn met een strip tegen kantelen tijdens de montagebeveiligd. Op deze hoofdllggers rust het metselwerk, dat de shed-kappen aan de zijkanten afsluit. In het midden van de balk is eenextra ondersteuning aangebracht, bestaande uit een kolom 20 ? 20cm, welke, nadat de balk was gemonteerd, er onder werd ge-Cement8(1956)Nr17-18 417vaardigen van de elementen als bij de montage daarvan is dit vanvoordeel geweest.Het skelet is samengesteld uit 386 elementen, t.w.: 6 typenkolommen (in totaal 103 stuks), 6 typen dakribben (in totaal 195stuks) en 6 typen hoofdliggers (in totaal 88 stuks). Er moestenderhalve 18 verschillende mallen worden gemaakt.De zwaarste onderdelen vormden de 18 betonnen vakwerkliggers,die elk 2 300 kg wogen. Voorts waren er 18 fangsliggers van 2100 kg en 72 shedspanten van I 700 kg, terwijl 206 onderdelenminder dan 500 kg wogen.Daar alle elementen zouden worden vervaardigd van aardvochtigbeton, dat hetzij op een triltafel, hetzij op het werk met trilnaal-den en bekistingtrillers zou worden verdicht (de laatste methodeis door de aannemer gekozen), kon met een toelaatbare beton-drukspanning bij buiging van 110 kg/cm2worden gerekend, zodatde toelaatbare spanning bij centrische druk overeenkomstig deGBV 73,5 kg/cm2wordt. De aan de proefkuben gemeten kubus-sterkten waren na 8 dagen in het beton:hoogoven-cementklasse gemiddeldedruksterktekg/cm2400 280350 210400 364350 315schoven (fig. 3).De hoofdliggers aan de buitenzijde hebben als gevolg van architek-tonische wensen een speciale vorm gekregen (fig. 7).De betonelementenBij het berekenenen hetdimensionerenvan de elementenis er naargestreefd om1. het aantal soorten elementen zo gering mogelijk te houden en2. de afmetingen van die elementen zo klein mogelijk te houden.Door voeringen van leidingen, welke in verscheidene kolommen ofbalken van ??n type nodig waren, zijn konsekwent in alle kolom-men en balken van dat type aangebracht. Zowel bij het ver-Alle dakribben en hoofdliggers, behalve de vakwerkliggers, zijnvoorzien van een hoofdwapening van queristaal, d.i. een hoog-waardig staal, met een gegarandeerde treksterkte van 65 kg/mm2en een toelaatbare trekspanning van 22 kg/mm2. Het oppervlakvan de staven is voorzien van twee langsribben en van dwarsribbenop 0,7d uit elkaar, waardoor een goede aanhechting en eensamenwerking met het beton wordt gewaarborgd, zodat deafmetingen van de eventuele scheuren in het beton hierdoorbinnen redelijke grenzen zullen blijven.De trekproeven, welke op enkele monsters queristaal werdenuitgevoerd, wezen uit, dat de gegarandeerde sterkten royaalwerden bereikt; gemiddeld behaalde een proefstaaf dp5 89,80kg/mm2, bij een rek van 17%.De wapening van de shedspanten blijkt uit fig. 13.tek. 6 detail van deoplegging van hetvakwerkspant en van delangsligger418foto 8. inter?eur van de vishalDe kostprijs van de betonliggers, gewapend met queri-staal, bleek,doordat minder kilogrammen staal behoefden te worden gebruikt enomdat op de hoeveelheid beton kon worden gespaard, slechts weinig ofniet duurder dan met normaal staal gewapende balken, terwijl deconstructie een voor een betonskelet zeer ranke indruk maakt (zie fig. 8,9).De vokwerkliggersVoor de vakwerkliggers werd geen gebruik gemaakt van hoog-waardigstaal, omdat de wapening van deze liggers tevoren op de werkplaats tot??n geheel in elkaar was gelast (zie fig. 10, 11), waartoe hoogwaardigstaal zich minder goed leent.Zij zijn berekend, alsof alle knooppunten scharnierend zijn. Er is naargestreefd de wapening steeds zo veel mogelijk op de snij-punten van dehartlijnen van de vakwerkstaven op elkaar aan te sluiten. De wapeningvan de bovenrand is voor de volle lengte dezelfde genomen. In deonderrand en de diagonalen is slechts ??n laag wapeningsstaven in hethart aangebracht. In de onderrand (10 ? 30 cm) bestaat de wapening uit 4staven ? 25, in ??n veld versterkt met 2 ? 12; in de diagonalen (8 ? 30cm) isfoto 9. interieur van de vishaltek.7 detailvan deoplegging vande langsliggerder zijbouwenCement 8 (1956) Nr 17-18419tek. 10. wapening van de vakwerkliggerfoto II. wapening van de vakwerkligger4 ? 16 aangebracht, in ??n staaf versterkt met 2 ? 10. In alle staven iseen schroefvormige wapening op de langswapening gelast.Ten einde het gedrag van de betonnen vakwerkligger te kunnencontroleren ii op ??n ervan een proefbelasting uitgevoerd v??r dat hij inde bouw werd aangebracht (fig. 12, 13). Hierbij is de belasting geleidelijkopgevoerd tot ca 1,5 maal de grootste belasting welke, volgens deberekening, op de ligger kan komen. Bij de proefbelasting werd gebruikgemaakt van de paalfundering bestemd voor een van de bijgebouwen,waarop de vakwerkliggerfoto 13. detail van de proefbelastingfoto 12.. opstelling van de proefbelastingen de meetbalk konden worden opgesteld, zonder dat met zakking van desteunpunten tijdens de belasting rekening behoefde te worden gehouden.De belasting werd aangebracht op de vlakken, waar de shedspanten opkomen te liggen; door middel van drie drukdozen kon debelastingtoeneming in elk van de drie punten worden gecontroleerd.Het resultaat van de proefbelasting blijkt uit het tijdzakkingsdia-gram (fig.14). De maximale belasting van 9 ton per belastingspunt bleef gedurendeca 15 uur onveranderd gehandhaafd, gedurende welke tijd nog enigezakkingstoeneming werd gemeten. Detek. 14a. schema proefbelasting420graf. 14b. tijd-zakkingsdiagram van de proefbelastingCement 8 (1956) Nr 17-18foto 16. montage van de vishalgrootste doorbuiging van 12 mm lag onder meetpunt 2. De eerstehaarscheurtjes, welke met het blote oog echter niet of nauwelijkswaarneembaar waren, traden op bij een belasting van 5,5 ton op iederbelastingspunt. Bij de maximale belasting waren verschillen-dehaarscheurtjes waarneembaar; tot scheurvorming van enig belang kwamhet echter niet.UitvoeringBij het vervaardigen van de meeste liggers en de kolommen is gebruikgemaakt van houten mallen van normale constructie. De shedspantenzijn staande naast elkaar op een freem gestort. Eerst werd de onevenserie gesteld en gestort en, nadat deze voldoende was verhard, werd deeven serie er tussen gestort (flg. 15). De spanten werden door eenrijdende montagekraan bij ??n punt, loodrecht boven het zwaartepuntgelegen, opgepakt en direkt naar het bouwwerk gebracht en gesteld.De vakwerkspanten zijn op de zijkant liggend gestort in een mal, waaruitde driehoekige velden met een eenvoudige schaarcon-structie kondenworden weggehaald. De doorsneden van de staven van het vakwerk zijnom het lossen van de mallen te be-vorderen, iets taps gemaakt.De montage van het skelet is zeer voorspoedig verlopen. Dank zij devoortreffelijke maatvoering en afwerking, waarvoor de aan-nemer zorgheeft gedragen, bleken alle onderdelen nauwkeurig te passen. Despeling van ca I cm welke, waar nodig, tussen de verschillendeelementen was gelaten, is voldoende gebleken. Met behulp van eenzware rijdende kraan en een normale takelwagen, is het gehele skelet in4? wgesteld.foto 17. montage van de vishalfoto15. storten van de shedspantenUitgaande van de tegelijk met de onderbouw gestorte kolommen in dekopgevels, werd eerst een groot deel van de hoofdkolommen van hetskelet geplaatst.Met behulp van een waterpasinstrument waren tevoren de bodems vande gaten in de fundering alle nauwkeurig op dezelfde diepte gebracht.Nadat een aantal kolommen waren gericht en de gaten aangestort, werdmet de montage van de balken begonnen (fig. 16, 17).Na het leggen van de dakplaten konden de gootliggers worden gestort.De schoren, welke tijdens de montage de middenkolom-menondersteunden, bleven staan totdat het beton van deze gootliggersvoldoende was verhard. Het stellen van de ramen en de uitvoering vanhet metselwerk verliep tegelijkertijd met het storten van de gootliggers.ConclusieAls eindconclusie kan worden gezegd, dat de onderhavige montagebouwzeer vlot is uitgevoerd ; ten eerste omdat de wijze van monteren tevorennauwkeurig in elk stadium en zelfs ?n elke handeling was doordacht enten tweede omdat op de bouwplaats bij de vervaardiging van deelementen zeer nauwkeurig maat is gevoerd. Aan de tekenkamer werdenbij de detaillering zwaardere eisen gesteld dan normaal. Wel is geblekendat de kostprijs van dit betonskelet in montagebouw hoger ligt dan bij eennormale constructie het geval zou zijn geweest, doch dit verschil is niet zogroot, dat het niet door de verkregen tijdwinst zou kunnen wordengoedgemaakt.Summary-- Sommaire -- Zusammenfassung p. 414

Reacties