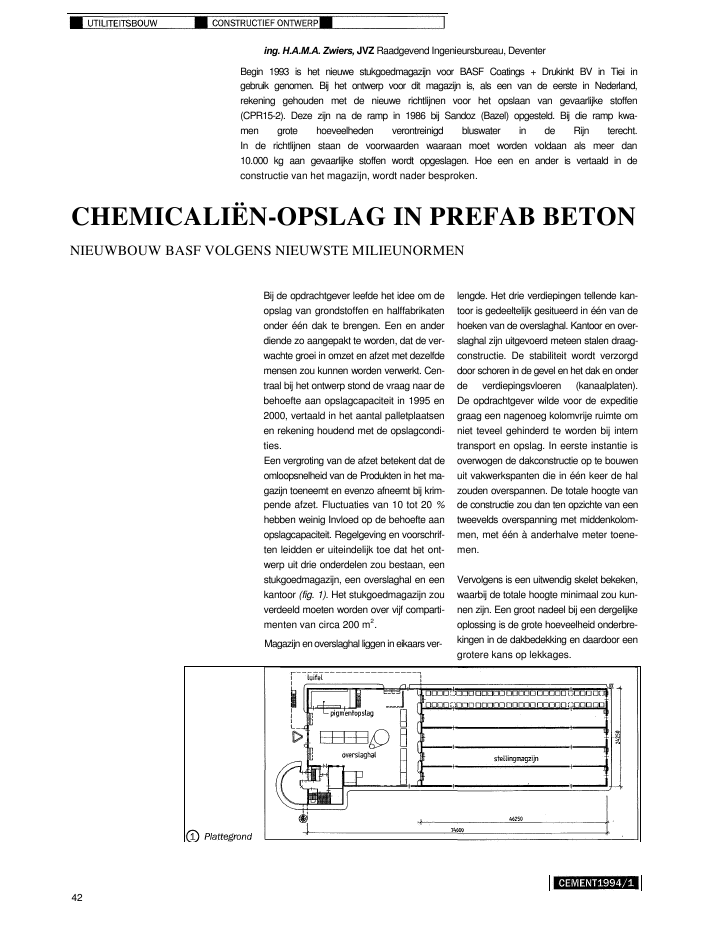

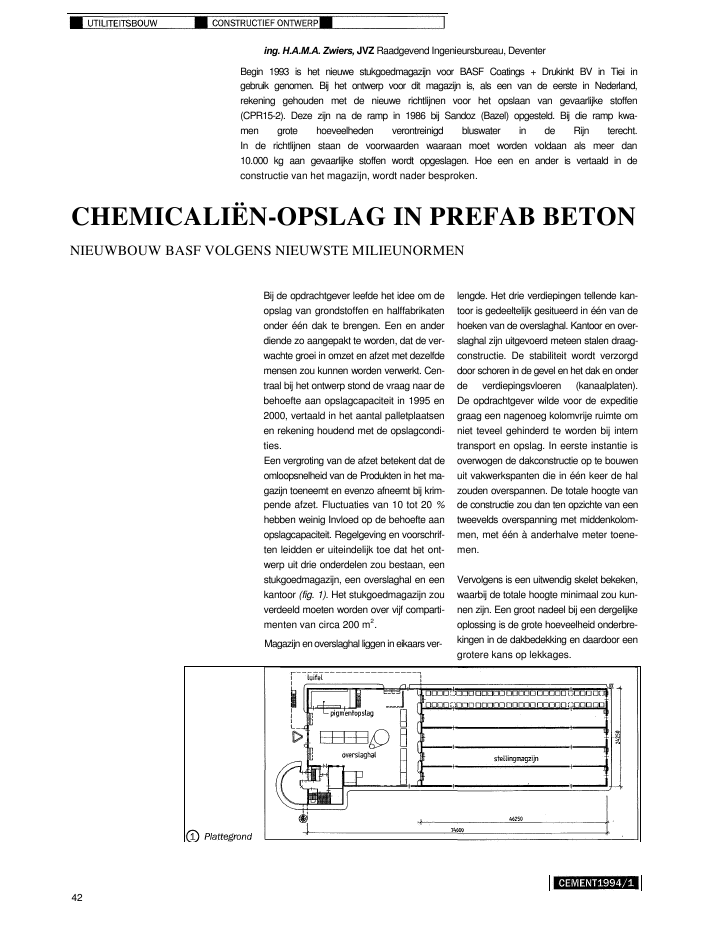

ing. H.A.M.. Zwiers, JVZ Raadgevend Ingenieursbureau, DeventerBegin 1993 is het nieuwe stukgoedmagazijn voor BASF Coatings + Drukinkt BV in Tiei ingebruik genomen. Bij het ontwerp voor dit magazijn is, als een van de eerste in Nederland,rekening gehouden met de nieuwe richtlijnen voor het opslaan van gevaarlijke stoffen(CPR15-2). Deze zijn na de ramp in 1986 bij Sandoz (Bazel) opgesteld. Bij die ramp kwa-men grote hoeveelheden verontreinigd bluswater in de Rijn terecht.In de richtlijnen staan de voorwaarden waaraan moet worden voldaan als meer dan10.000 kg aan gevaarlijke stoffen wordt opgeslagen. Hoe een en ander is vertaald in deconstructie van het magazijn, wordt nader besproken.CHEMICALI?N-OPSLAG IN PREFAB BETONNIEUWBOUW BASF VOLGENS NIEUWSTE MILIEUNORMENBij de opdrachtgever leefde het idee om deopslag van grondstoffen en halffabrikatenonder ??n dak te brengen. Een en anderdiende zo aangepakt te worden, dat de ver-wachte groei in omzet en afzet met dezelfdemensen zou kunnen worden verwerkt. Cen-traal bij het ontwerp stond de vraag naar debehoefte aan opslagcapaciteit in 1995 en2000, vertaald in het aantal palletplaatsenen rekening houdend met de opslagcondi-ties.Een vergroting van de afzet betekent dat deomloopsnelheid van de Produkten in het ma-gazijn toeneemt en evenzo afneemt bij krim-pende afzet. Fluctuaties van 10 tot 20 %hebben weinig Invloed op de behoefte aanopslagcapaciteit. Regelgeving en voorschrif-ten leidden er uiteindelijk toe dat het ont-werp uit drie onderdelen zou bestaan, eenstukgoedmagazijn, een overslaghal en eenkantoor (fig. 1). Het stukgoedmagazijn zouverdeeld moeten worden over vijf comparti-menten van circa 200 m2.Magazijn en overslaghal liggen in eikaars ver-lengde. Het drie verdiepingen tellende kan-toor is gedeeltelijk gesitueerd in ??n van dehoeken van de overslaghal. Kantoor en over-slaghal zijn uitgevoerd meteen stalen draag-constructie. De stabiliteit wordt verzorgddoor schoren in de gevel en het dak en onderde verdiepingsvloeren (kanaalplaten).De opdrachtgever wilde voor de expeditiegraag een nagenoeg kolomvrije ruimte omniet teveel gehinderd te worden bij interntransport en opslag. In eerste instantie isoverwogen de dakconstructie op te bouwenuit vakwerkspanten die in ??n keer de halzouden overspannen. De totale hoogte vande constructie zou dan ten opzichte van eentweevelds overspanning met middenkolom-men, met ??n ? anderhalve meter toene-men.Vervolgens is een uitwendig skelet bekeken,waarbij de totale hoogte minimaal zou kun-nen zijn. Een groot nadeel bij een dergelijkeoplossing is de grote hoeveelheid onderbre-kingen in de dakbedekking en daardoor eengrotere kans op lekkages.42De oplossing waarvoor uiteindelijk gekozenis, verenigt de voordelen van de beide hier-voor besproken alternatieven. Zo is de con-structie gedeeltelijk 'naar buiten' gebracht.Een groot 3D-vakwerkspant is bovendaksgeplaatst en de gordingen zijn onderdaksdaaraan bevestigd. Het aantal dakonderbre-kingen kon daardoor beperkt blijven.Aan de onderzijde is de constructie afgeslo-ten door een brandwerend plafond met eenbrandvertraging van 90 minuten. Onder ditplafond Is een frame opgehangen waarop al-le leidingen zijn aangebracht. Ook bij laterereparaties aan het leidingwerk zal er nooit ie-mand aan het brandwerend plafond hoevente sleutelen. Een bijkomend voordeel wasdat, onder meer door het geringere bouwvo-lume, de uitvoering nu goedkoper zou wor-den dan bij meer traditionele oplossingenhet geval zou zijn.De architect heeft in de keuze voor deze op-lossing een zware stem gehad vanwege debelangrijke visuele aspecten die hiermee sa-menhangen. Het driedimensionale vakwerk-spant vormt nu ??n van de belangrijkste blik-vangers van het projekt.Het magazijnHet magazijn bezit een geheel andere con-structie. Naast de regels van de CommissiePreventie Rampen (CPR), waren ook de re-gels die BASF intern voor het opslaan vanchemicali?n stelt, van belang. Het magazijnwas in de ontwerpfase steeds maatgevendvoor de hele constructie.Gekeken is naar de volgende alternatieven:een totale staalconstructie met brandwe-rende omkleding, een ter plaatse gestortebetonconstructie, een opbouw met Alvon-wanden als verloren bekisting en een totaleprefab constructie. Deze laatste bleek demeest economische te zijn, mede gezien debeschikbare bouwtijd en de hoge eisen diegesteld werden met betrekking tot de to-lerantie.De nauwkeurige maatvoering waarmeeplanners werken bij het ontwerpen van eenmagazijn, is vergelijkbaar met het bouwenvan een machine en voor de bouwwereld on-gebruikelijk.De CPR 15-2 vereist een brandwerendheidvan 90 minuten zonder brandoverslag tus-sen de verschillende compartimenten. Dezeeis heeft geresulteerd in een totale beton-constructie, waarbij ook het dak is opge-bouwd uit prefab elementen (holle kanaal-platen). Het dak fungeert In horizontale zinals stabiliserend element.De brandwerendheid stelt bijzondere eisenaan de detaillering van de elementen en deaansluitingen. De dekking van de wapeningmoest worden vergroot van 35 tot 50 mm. In-geval van brand In ??n compartiment moetdeze tot dat compartiment worden beperkt.De vloeistofdichtheid van de compartimen-ten Is bewerkstelligd door speciale roldeu-ren aan de zijde van de overslaghal en eenhoge drempel bij de vluchtdeuren aan deachterzijde.Een constructieve eis is voorts dat elk com-partiment op zichzelf stabiel moet zijn, Ditwordt bereikt vla de eveneens geprefabrl-ceerde kopwanden.De voorgespannen betonelementen heb-ben een lengte van 13 m, een breedte van2,40 m en een dikte van 0,20 m. De voegenzijn uitgevoerd als mortelvoegen.Figuur 2 toont een detail van de aansluitingtussen twee elementen.In de magazijncompartimenten staan aanweerszijden hoge stellages. Het middenpadis bestemd voor speciale vorkheftrucks. Devloer van het magazijn is een vlakke m.ono-lietvloer, die naderhand is voorzien van eendekvloer en van opstortingen ondereen hel-ling ter plaatse van de stellingen, waardooreventuele lekkages snel aan het licht komen(fig. 3). Tevens is een coating aangebrachtdie enige tijd bestand moet zijn tegen chemi-sche inwerking. Aan de dekvloer waar devorkheftrucks rijden werden hoge vlakheids-eisen gesteld teneinde te komen tot een pro-bleemloze bedrijfsuitoefening.43Uitvoering magazijnNadat de palen waren geboord, het balken-frame gestort en de constructievloer voorhet magazijn was aangebracht, is begonnenmet het stellen van de 13 m hoge wandele-menten. Elementen met een dergelijke leng-te moeten in de lucht gekanteld worden, vande horizontale vervoersstand naar de verti-cale montagestand. Een aantal zaken dien-de tijdens de montage wel in acht tewordengenomen:? hijsstroppen kunnen stootkrachten beterdempen dan -kettingen;? katrollen moeten soepel draaien, dusgoed gesmeerd zijn;? stroppen moeten gelijkmatig worden be-wogen;? hefsnelheid < 90 m/min.;? kraan mag geen onverhoedse bewegin-gen maken;? kraan mag niet rijden tijdens het hijsen.De mobiele kraan stond tijdens het hijsen opde constructievloer. Het ontwerp was zo uit-gedacht, dat de wielen van de kraan aan ??nzijde bovenop de funderingsbalk (die daarspeciaal op was berekend) stonden en aande andere zijde op het maaiveld.Per dag werden acht elementen geplaatst.De verbinding tussen wand en vloer bestonduit twee zware stekken per element. Voor hetmonteren vanaf de vrachtwagen werden deelementen aan vier punten met twee hijsdra-den opgepakt.Na het stellen van de schoren werden devoegen gevuld. Als laatste onderdeel van deconstructie werden de dakplaten aange-bracht en de verbindingen volgestort.In de eindfase zijn de prefab elementen diede buitenwanden van het magazijn vormen,voorzien van een stalen beplating in zacht-groene kleur.Betrokkenenopdrachtgever: BASF Coatings + Drukinkt,Tiel;architect: ir. Herman Bessels, Twello;adviseur constructies: JVZ raadgevend inge-nieursbureau, Deventer;adviseur installaties: ingenieursbureauVogelvang, Apeldoorn;aannemer: Aan de Stegge, Twello;prefab beton: Haitsma, Harlingen.44

Reacties