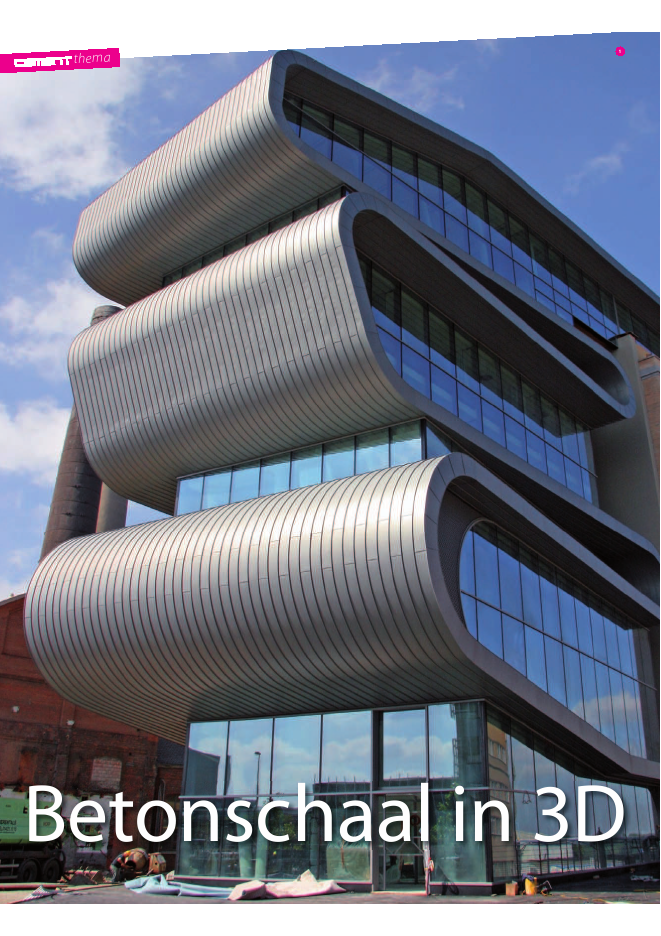

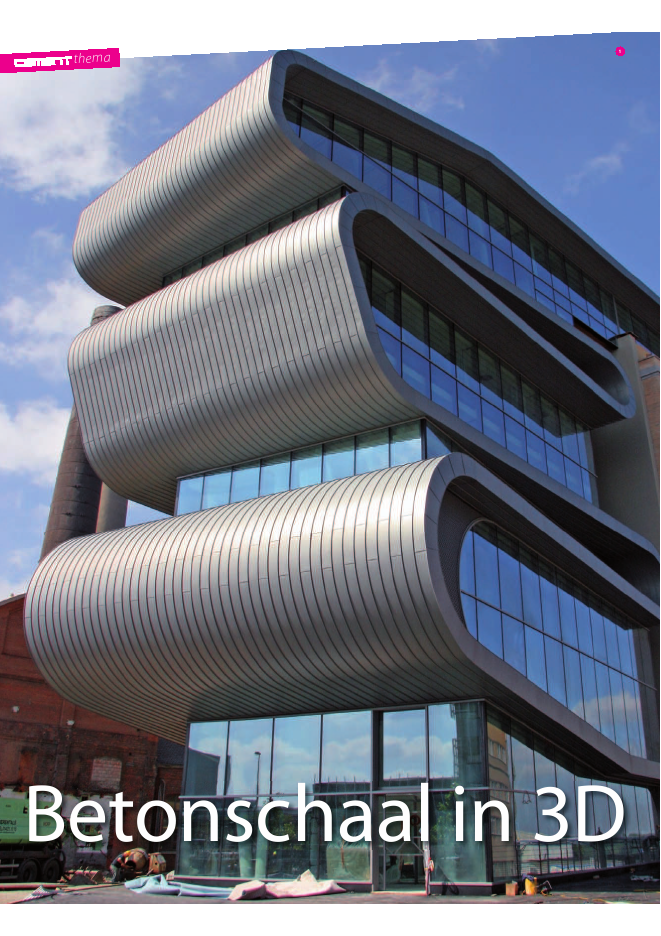

In 2006 besluit Umicore, een van werelds grootste materiaalverwerkende bedrijven, hun?Precious Metals Plant? in Hoboken (B) te moderniseren. Het project ?Facelift? omvat de renovatie van verschillende gebouwen en de realisatie van een in het oog springend kantoorgebouw. Drie volumes worden omsloten door een betonnen schaal en bevinden zich niet boven elkaar maar zijn geroteerd ten opzichte van elkaar. Dit creëert het beeld van een scheef gebouw dat de zwaartekracht tart. 3D-modellen waren een belangrijk hulpmiddel voor de communicatie tussen architect en constructeur.

themaBetonschaal in 3D6200946themaBetonschaal in 3D1Betonschaal in 3D 62009 47In het negen verdiepingen tellende gebouw zijn een spectaculairereceptie, een auditorium, een expositieruimte en een aantalkantoren ondergebracht. Het ontwerp met een krachtige, high-tech uitstraling trekt de aandacht en breekt met de bestaande,monotone omgeving. Het gebouw staat constructief los van hetaangrenzende, bestaande kantoorgebouw en bestaat uit eenruimtelijke, gewapend-betonschaal en een reeks continue, staal-betonkolommen. De stabiliteit wordt verzekerd door de samen-werking tussen de betonschaal, de schuine kolommen en deexcentrisch geplaatste kern.OntwerpprocesBij het ontwerpproces van een gebouw zijn veel personen, metverschillende belangen en eisen (opdrachtgever, constructeur,aannemer, technisch adviseurs) betrokken die elkaar boven-dien be?nvloeden. Terwijl het eindresultaat vaak het logischgevolg lijkt van het originele probleem, is de weg om daar teraken vaak minder logisch of lineair.In tegenstelling tot de vaak courante werkwijze, waarbij deconstructeur optreedt als een `problem solver' na het eersteontwerp van de architect, probeert Ney & Partners zo snelmogelijk bij het ontwerpproces betrokken te raken. In hetbijzonder voor complex vormgegeven projecten kan hetontwerpproces vanaf de eerste ontwerpschets gunstig wordenbe?nvloed door de voorstellen en idee?n van de constructeur.Het concept van Conix Architects bestaat erin bezoekersvisueel naar de nieuwe receptie te leiden. `Follow the ribbon'drukt dit idee uit en wordt gematerialiseerd door een betonele-ment dat begint als een wand, muteert in een plaat en uiteinde-lijk de aanzet vormt voor het nieuwe kantoorgebouw. De ruim-telijke schaal stelt het lint van een gymnast voor die elegantloskomt van de grond en door de lucht omhoog slingert. Hetconcept van het lint in de ruimte was het startpunt van hetontwerpproces.De eerste stap in het ontwerpproces bestaat erin het concept indetail te bestuderen door verschillende, alternatieve interpreta-ties van het voorgestelde ontwerp in overweging te nemen.Algemeen zijn daarbij twee strategie?n mogelijk.In 2006 besluit Umicore, een van werelds grootste materiaalverwerkende bedrijven, hun`Precious Metals Plant' in Hoboken (B) te moderniseren. Het project `Facelift' omvat de renova-tie van verschillende gebouwen en de realisatie van een in het oog springend kantoorgebouw.Drie volumes worden omsloten door een betonnen schaal en bevinden zich niet boven elkaarmaar zijn geroteerd ten opzichte van elkaar. Dit cre?ert het beeld van een scheef gebouw datde zwaartekracht tart. 3D-modellen waren een belangrijk hulpmiddel voor de communicatietussen architect en constructeur.ir. Jeroen Vander Beken,ir.arch Frederic Ghyssaert enir. Laurent NeyNey & Partners StructuralEngineering n.v.1 Het ontwerp breekt met de bestaande,monotone omgevingfoto: Umicore - Ney - Conix / Jean-Luc Deru2 Het gebouw bestaat uit een ruimtelijke,gewapend-betonschaalfoto: Umicore - Ney - Conix / Serge Brison2themaBetonschaal in 3D62009483 Schuine staal-betonkolommen4 3D-modellen waren een belangrijk hulpmiddel voor decommunicatie tussen architect en constructeur5 De digitale 3D-tekening vormde de input voor deeindige-elementensoftwarefoto's en figuren: Umicore - Ney - Conixeconomische manier een willekeurige vorm worden geconstru-eerd en kunnen de uitkragingen aan weerszijden van de schaaleenvoudig worden uitgevoerd.Naast de globale stabiliteit van de constructie zijn er ook eisenin verband met het gedrag en het gebruik van een gebouw. Eenvan deze eisen is de beperking van de vervormingen en in hetbijzonder de verplaatsingen ter plaatse van glazen gevelelemen-ten. In deze tweede integrale optie waren de vervormingen vrijgroot. Om te voldoen aan de gestelde normeisen was het nodigom de horizontale stijfheid van het gebouw te vergroten. Eenmogelijke oplossing was de kolommen niet enkel de helling vanhet gebouw te laten volgen, maar tevens een vakwerk vankolommen in de gevelvlakken te voorzien.Constructief gezien was dit een effici?nte oplossing, maar voorde architect was dit niet aanvaardbaar. De triangulatie leverdeeen druk beeld op en leidde de aandacht af van de ruimtelijkeschaal. Om het globale beeld te verbeteren werden twee wegenonderzocht. In de eerste oplossing werd het aantal triangulatiesbeperkt tot het minimum. De tweede oplossing bestond erineen stijve koker aan de achterzijde toe te voegen waardoor aande voorzijde slechts een bijkomende schuine kolom nodig was.Enerzijds kan een oplossing worden gevonden via de traditio-nele methode waarbij elementen elk hun eigen functie vervul-len. Op deze manier bestaat het gebouw uit een opeenstapelingvan platen, balken en verticale kolommen. Een groot construc-tief nadeel is de noodzaak van grote opvangbalken aangeziende verschillende volumes zich niet boven elkaar bevinden.Anderzijds kan een oplossing worden gevonden door een inte-grale methode toe te passen waarbij de constructie in zijngeheel wordt bestudeerd en de verschillende elementenverscheidene functies moeten vervullen.OntwerpVanuit zowel architectonisch als constructief standpunt was detweede optie de meest interessante. Deze werd dan ook verderuitgewerkt.Door de kolommen schuin te plaatsen, worden de groteopvangbalken vermeden (foto 3). De schaal brengt niet alleende verticale lasten over naar de kolommen, maar vergroot ookde horizontale stijfheid van het gebouw.Beton is een ideaal materiaal om deze twee functies in ??nelement onder te brengen. Bovendien kan met beton op een3Betonschaal in 3D 62009 49FunderingHet project bevindt zich net naast de rivier de Schelde. Degrondkarakteristieken in deze omgeving zijn zeer zwak waar-door het gebouw een fundering op palen vereist. De gemengdestaal-betonkolommen worden ondersteund door grondver-dringende schroefpalen met een draagkracht van 1600 kN diehun sterkte zowel uit de wrijving langs de schacht als uit depuntweerstand aan de bodem halen. In totaal werden 20 palenmet een externe diameter van 660 mm en een gemiddeldelengte van 13 m geplaatst.BovenbouwDe geroteerde positie van de gestapelde volumes in combinatiemet de schuine kolommen cre?ert een globale torsie rond deverticale as. De vouwen tussen de volumes laten een horizon-tale vervorming toe waardoor het gebouw de neiging heeft omzich onder eigenwicht te zetten tegen de wijzers van de klok in.De korte- en langetermijnvervormingen werden uitgebreidonderzocht door middel van geavanceerde eindige-elementen-simulaties om de verplaatsingen ter plaatse van de glazengordijngevels te voorspellen. Het verschil tussen de lange enkorte termijn horizontale verplaatsing tussen twee platen vantwee niveaus bleek maximaal 18 mm te bedragen. De kozijnenwerden zo ontworpen dat zij deze verplaatsingen kondenopnemen zonder het glas te overbelasten. Tegelijk konden zijvoldoende steun bieden om de windlasten op te nemen. Het wasnoodzakelijk dat alle tijdelijke stutten werden verwijderd voordatde glazen gevels werden ge?nstalleerd. Hierdoor had de construc-tie de tijd om zijn vorm te vinden onder het eigen gewicht.Deze tweede oplossing had de voorkeur van de architect omdathet een meer coherent beeld opleverde en tegelijk de construc-tie niet te leesbaar maakte.In de uiteindelijke oplossing wordt de horizontale stijfheidverzekerd door de samenwerking tussen de ruimtelijke, gewa-pend-betonschaal, de drie hellende kolommen aan de voorzijdeen de betonnen koker aan de achterzijde van het gebouw. Debetonschaal, met een dikte van slechts 300 mm, brengt de verti-cale krachten rechtstreeks over naar de elf kolommen. Dezestaal-betonkolommen, waarvan de meerderheid bestaat uit eenmet beton gevulde staalbuis met een buitendiameter van 350mm en een wanddikte van slechts 14 mm, brengen de verticalelasten rechtstreeks over naar de fundering.3D-modelleringEen bijkomende uitdaging tijdens het ontwerpproces werdgevormd door de communicatie tussen de architect en deconstructeur over de exacte geometrie van de ruimtelijkebetonschaal.Het eerste ontwerp, het concept van het ruimtelijke lint, werddoor de architect vastgelegd in een digitale 3D-tekening. Ditdigitale bestand vormde de input voor de eindige-elemen-tensoftware waarmee de stabiliteit werd onderzocht. Deaanpassingen en mogelijke varianten die de constructeur voor-stelde, werden visueel voorgesteld met behulp van renders vanhet 3D-rekenmodel. Op die manier kon de architect zich eengoed beeld vormen van de impact van de verschillende voor-stellen waarna de originele 3D-tekening werd bijgewerkt enopnieuw als basis diende voor een volgende berekeningsstap.De uiteindelijke vorm is samengesteld uit regeloppervlakkenwaardoor het mogelijk werd de geometrie eenduidig en meteen beperkt aantal punten weer te geven op tweedimensionaleplannen. Het zijn deze plannen die dienst deden als basis voorde bekistingsplannen van de aannemer.4a 4b5a 5bthemaBetonschaal in 3D62009506 Het ondersteunen van het gestorte beton waseen grote uitdaging voor de aannemer7 Dwarsdoorsnede van het gebouw met daarop detijdelijke fundering op staal zichtbaarfoto's en figuren: Umicore - Ney - ConixOm vertragingen te voorkomen werd een speciaal, snelverhar-dend beton toegepast. De ontwikkeling van de druksterktewerd `real-time' gevolgd door elke dag proefkubussen te testen.In minder dan vier dagen werd de vereiste, karakteristiekedruksterkte van 40 MPa gehaald.Een bijkomend voordeel van deze uitvoeringsmethode was demogelijkheid het rekenmodel te toetsen door de tussentijdsopgemeten verplaatsingen te vergelijkingen met de berekendeverplaatsingen van het gebouw. De structuur bleek zich stijverte gedragen dan het 3D-rekenmodel.ConclusieDit project is een mijlpaal voor Umicore en is tevens een voor-beeld van de veelzijdigheid van ter plaatse gestort, snel verhar-dend beton. Door Ney & Partners vanaf het begin bij hetontwerpproces te betrekken, werd een gebouw gecre?erd dattegemoetkomt aan alle architectonische en constructieve eisen.Ongeacht de vele uitdagingen werd het budget gerespecteerd enwerd het gebouw afgewerkt binnen het voorziene tijdsbestek.Meer informatieKijk voor een 3D-animatie van het gebouw opwww.cementonline.nl.UitvoeringHet ondersteunen van het gestorte beton was een grote uitda-ging voor de aannemer (foto 6). Aangezien de volumes nietrecht boven elkaar geplaatst zijn, bevindt de bovenste plaat zichgedeeltelijk naast de uiteindelijke fundering.Het opnemen van het gewicht van zeven betonplaten vereiste eendure, tijdelijke fundering naast de uiteindelijke fundering (fig. 7).Om deze kostenpost te vermijden, werd een ingenieuze faseringen stortprocedure ontwikkeld. Na het storten en voldoendeuitharden van een deel, gevormd door twee platen en een vouw,werden de stempels ontlast waarbij de constructie een kleine rota-tiebeweging onderging. Op die manier werd de constructie geac-tiveerd en werden de lasten van het uitgevoerde deel rechtstreeksnaar de uiteindelijke fundering geleid. Door de fasering volstondeen tijdelijke fundering op staal onder de uitkragende delen dieslechts het gewicht van twee betonplaten moest kunnen dragen.Niv. +9Niv. +8Niv. +7Niv. +6Niv. +5Niv. +4Niv. +2Niv. +1Niv. +0Tijdelijke fundering op staalDefinitieve diepfunderingFase1Fase2Fase3Niv. +8Niv. +7Niv. +5Niv. +4Niv. +2Niv. +1AABBNiv. +0Snede B/BSnede A/ANiv. +6PROJECTGEGEVENSproject Facelift Umicoreopdrachtgever Umicore Precious MetalsRefining Hoboken (B)architect Conix Architectsconstructeur Ney & Partnersaannemer Strabag67

Reacties