Natuurlijk is deze vergelijking niet eerlijk. Verre-

weg de meeste Romeinse constructies bestaan niet

meer, dat moet men zich ook realiseren. Verder

construeerden de Romeinen massief, waarbij het

beton louter op druk werd belast. Wapening werd

niet gebruikt, dus kon het ook niet roesten.

Een dergelijke bouwwijze geeft sterke beperkingen.

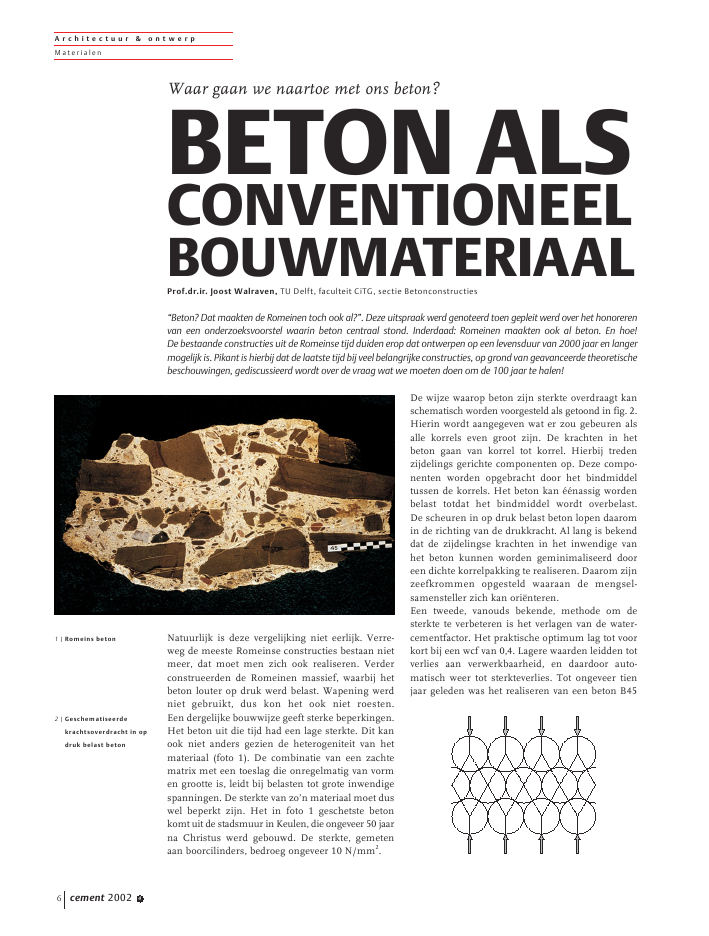

Het beton uit die tijd had een lage sterkte. Dit kan

ook niet anders gezien de heterogeniteit van het

materiaal (foto 1). De combinatie van een zachte

matrix met een toeslag die onregelmatig van vorm

en grootte is, leidt bij belasten tot grote inwendige

spanningen. De sterkte van zo'n materiaal moet dus

wel beperkt zijn. Het in foto 1geschetste beton

komt uit de stadsmuur in Keulen, die ongeveer 50 jaar

na Christus werd gebouwd. De sterkte, gemeten

aan boorcilinders, bedroeg ongeveer 10N/mm

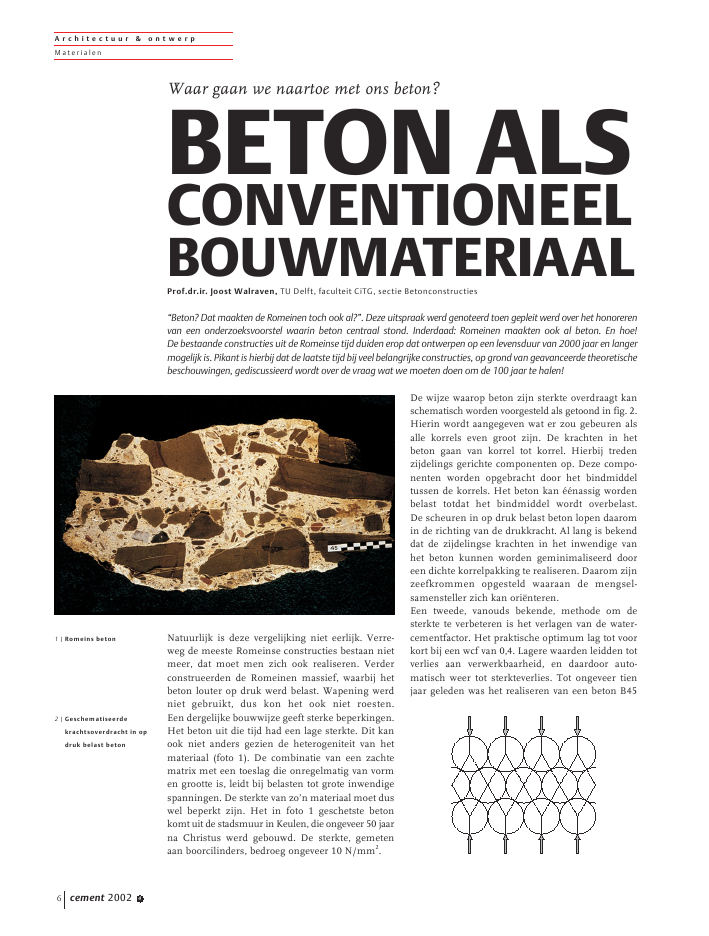

2. De wijze waarop beton zijn sterkte overdraagt kan

schematisch worden voorgesteld als getoond in fig.

2.

Hierin wordt aangegeven wat er zou gebeuren als

alle korrels even groot zijn. De krachten in het

beton gaan van korrel tot korrel. Hierbij treden

zijdelings gerichte componenten op. Deze compo-

nenten worden opgebracht door het bindmiddel

tussen de korrels. Het beton kan éénassig worden

belast totdat het bindmiddel wordt overbelast.

De scheuren in op druk belast beton lopen daarom

in de richting van de drukkracht. Al lang is bekend

dat de zijdelingse krachten in het inwendige van

het beton kunnen worden geminimaliseerd door

een dichte korrelpakking te realiseren. Daarom zijn

zeefkrommen opgesteld waaraan de mengsel-

samensteller zich kan oriënteren.

Een tweede, vanouds bekende, methode om de

sterkte te verbeteren is het verlagen van de water-

cementfactor. Het praktische optimum lag tot voor

kort bij een wcf van 0,4. Lagere waarden leidden tot

verlies aan verwerkbaarheid, en daardoor auto-

matisch weer tot sterkteverlies. Tot ongeveer tien

jaar geleden was het realiseren van een beton B45

Architectuur & ontwerp

Materi alen

cement 2002 4 6

Waar gaan we naartoe met ons beton?

BETON ALS

CONVENTIONEEL

BOUWMATERIAAL

Prof.dr.ir. Joost Walraven, TU Delft, faculteit CiTG, sectie Betonconstructies

"Beton? Dat maakten de Romeinen toch ook al?". Deze uitspraak werd genoteerd toen gepleit werd over het honoreren

van een onderzoeksvoorstel waarin beton centraal stond. Inderdaad: Romeinen maakten ook al beton. En hoe!

De bestaande constructies uit de Romeinse tijd duiden erop dat ontwerpen op een levensduur van 2000 jaar en langer

moge lijk is. Pikant is hierbij dat de laatste tijd bij veel belangrijke constructies, op grond van geavanceerde theoretische

beschouwingen, gediscussieerd wordt over de vraag wat we moeten doen om de 100 jaar te halen!

2 | Geschematiseerde

krachtsoverdracht in op

druk belast beton

1 |

Romeins beton

op de bouwplaats nog een hele prestatie. Inmiddels is

het inzicht in de betontechnologie sterk verbeterd.

Dit heeft geleid tot revolutionaire ontwikkelingen.

Beton met hoge sterkte

In het begin van de jaren 90ontdekte men dat het

toevoegen van silicafume aan beton een aanzien-

lijke sterkteverhoging tot gevolg had. Deze stof, een

bijproduct van de silicium verwerking, heeft een

belangrijk effect op de inwendige krachtsover-

dracht in het beton. De silicafume korrels zijn een

orde kleiner dan de cementkorrels en daarnaast zijn

ze reactief. De korrels fungeren als groeikernen

voor de groei van kristallen, die door de grovere

kristallen van de cementsteen heen groeien.

Het bindmiddel wordt hierdoor veel sterker.

Daarnaast is de elasticiteitsmodulus van het bind-

middel veel hoger dan voorheen waardoor het beton

homogener is. Dat betekent dat ook de zijdelingse

krachten, die de draagstructuur uit elkaar trekken,

kleiner zijn. Dit dubbele effect leidt tot een aanzien-

lijke verhoging van de betonsterkte. Een fraai staaltje

van ingenieurskunne was de realisatie van de Tweede

Stichtse Brug, de eerste grote voorgespannen brug

in hoge sterkte beton in Europa (foto 3).

Een analyse van de kosten voor de bouw van deze

brug leverde een voor velen verrassende uitkomst

op. De kosten van het gebruikte hogesterktebeton

(474 kg/m

3cement, 25kg/m 3silicafume, zand,

gebroken grind 4-16 mm en superplastificeerder)

waren dan wel ongeveer tweemaal zo hoog als die

voor een conventionele beton B45, maar hier

stonden aanzienlijke financiële voordelen tegen-

over. Er was ongeveer 30% minder beton nodig.

Door de kleinere oppervlakte van de doorsnede was

ook minder voorspanstaal (25%) nodig. Door het

afgenomen gewicht konden de uitbouwmoten 5m

lang worden in plaats van de voorheen gebruike-

lijke lengte van 3,5 m. Hierdoor kon de bouw met

3 maanden worden verkort. De kosten waren hier-

door niet noemenswaardig hoger dan die van een

traditionele brug. De kwaliteit van de brug is echter

wel verbeterd. Door de dichte materiaalstructuur

van het hogesterktebeton is de duurzaamheid beter

en zullen de onderhoudskosten geringer zijn.

Ook een analyse van de milieu-effecten leidt tot een

verrassende conclusie. Omdat er minder beton

nodig is met een hoger cementgehalte blijft de

totale hoeveelheid gebuikte cement ongeveer gelijk.

De besparing op de hoeveelheid toeslag is echter

ongeveer 30%. Uiteindelijk bleek de sterkte van het

beton maar een onderdeel te zijn van een uitge-

breider pakket aantrekkelijke voordelen. De snellere

verharding en de betere duurzaamheid zijn mis-

schien nog wel belangrijker. Zich dit realiserend

begon men vaak over 'hoogwaardig' beton te

spreken in plaats van over 'hogesterktebeton'.

Zelfverdichtend beton

De ARBO omstandigheden op de bouwplaats en in

de fabriek beginnen terecht steeds meer aandacht

te krijgen. Een groot nadeel van traditioneel beton

is dat het mechanisch verdicht moet worden. Het

verdichten is een onaangename bezigheid. Het vast-

houden van de trilnaald kan tot bloedcirculatie

storingen leiden ('dode vingers'). Bovendien is de

met het verdichten gepaard gaande geluidsoverlast

vaak enorm. Ook hier bleek een kleine ingreep in

de samenstelling van het beton tot een enorme ver-

betering te leiden. Het idee is betrekkelijk simpel.

Men voegt iets meer bindmiddel toe dan nodig is

voor het goed functioneren van het beton in de

verharde fase. Door dit beetje extra cementpasta

ontstaan dunne laagjes smeermiddel om elke korrel

heen waardoor de korrels gaan 'zweven' (fig. 4).

De inwendige wrijving tijdens het vloeien van het

beton wordt nog verder gereduceerd door de aan-

wezigheid van vliegas of kalksteenmeel als extra

component. Deze stoffen hebben een korreldiameter

die qua orde van grootte goed past tussen fijn zand

en cement. Er ontstaat zo een driefasen korrel-

pakket met grote dichtheid (fig. 5). Door het goed

afstemmen van de korrelgrootten op elkaar en de

aanwezigheid van dunne smeerlaagjes schuiven en

rollen de korrels gemakkelijk over en langs elkaar

waardoor het materiaal zeer vloeibaar wordt.

Omdat deze laagjes zeer dun zijn hebben zij op de

Architectuur & ontwerp

Materi alen

cement 2002 4 7

3 |Stic htse brug: eerste

voor gespannen brug uit

hoge sterkte beton in

Europa

4 | 'Zwevende ko rrels' in

ze lfverdichtend beton

eigenschappen van het verharde beton nauwelijks

invloed. Door het dichte korrelpakket zal de sterkte

bovendien automatisch relatief hoog zijn. Dit ver-

klaart dat een hoge sterkte en een goede verwerk-

baarheid goed samen gaan.

De Japanse methode, die zich alleen richt op het

realiseren van een hoge verwerkbaarheid, geeft

als resultaat een kubusdruksterkte in de orde van

60-70N/mm

2. De eigenschappen van de grenslaag-

jes zijn natuurlijk wel van belang. De combinatie

van superplastificeerder en beton speelt een

belangrijke rol. Zijn de grenslaagjes iets te dik en te

weinig viskeus, dan zullen de grotere korrels naar

onderen zakken en zal ontmenging optreden.

Zijn de laagjes iets te dun en is de viscositeit te

hoog, dan wordt het mengsel plakkerig. De mengsels

zijn daarom betrekkelijk gevoelig voor kleine ver-

schillen in de eigenschappen van de samenstel- lende componenten. Het geven van een recept voor

zelfverdichtend beton is nog onvoldoende, omdat

bij de aanvoer van nieuwe grondstoffen steeds

opnieuw toetsing van de verwerkbaarheid en bij-

sturing van de samenstelling nodig is.

Het is daarom niet verbazend dat toepassing van

zelfverdichtend beton zich momenteel vooral in de

prefabindustrie snel ontwikkelt. De omstandigheden

in de fabriek zijn relatief constant en handelingen

zijn repeterend. Doordat de randvoorwaarden zich

nauwelijks wijzigen en verwerkbaarheidscontrole

zich tot routine ontwikkeld heeft, is de gevoeligheid

van de mengsels geen probleem. De voordelen van

zelfverdichtend beton voor de prefabindustrie zijn

duidelijk. Een interessante analyse hiervan werd

gegeven door Dekkers [1

]. Hij toonde aan dat

een significante verbeteringen van de ARBO-

omstandigheden wordt verkregen met betrekking

tot de overlast door geluid, trillingen en stof.

Maar niet alleen de werkomstandigheden worden

beter, ook de kosten worden lager. Weliswaar is het

materiaal zelfverdichtend beton iets duurder door

de extra kosten voor plastificeerders en vulstoffen,

maar hier staan aanzienlijke kostenreducties tegen-

over:

? afname van het energiegebruik;

?a fname van het ziekteverzuim;

?a fname van de kosten voor het onderhoud (tril-

motoren, mallen);

? efficiëntere maltechniek (lichtere mallen, een-

voudigere verbindingen, snellere op- en afbouw);

? langere levensduur van de mallen;

? efficiënter werken (afwerken verhard beton is nauwelijks nodig, nauwelijks grindnesten en

luchtbellen).

Wanneer daarbij nog bedacht wordt dat de vorm-

vrijheid door het zelfverdichtende beton groter wordt

waardoor nieuwsoortige en fraaiere producten

mogelijk zijn dan is duidelijk dat zelfverdichtend

beton een belangrijke doorbraak kan betekenen.

Ook voor de bouwplaats is zelfverdichtend beton

een aantrekkelijk materiaal. De geluidsoverlast voor

de omgeving is kleiner, waardoor de acceptatie door

de omwonenden vooral in stedelijke omgeving

minder problematisch wordt. 's-Nachts storten is

een haalbare optie. Omdat verdichten niet meer

nodig is kan efficiënter en met inzet van minder

personen worden gewerkt. Op de bouwplaats zal

men daarentegen met sterk wisselende omstandig-

heden te maken krijgen. Bovendien maakt het voor

de keuze van de optimale mengselsamenstelling

nogal uit of men bijvoorbeeld een hoge wand met

veel wapening moet storten of een vloer met grote

oppervlakte en weinig wapening. Deze kennis

wordt momenteel nog ontwikkeld. Het stabieler en

ongevoeliger maken van zelfverdichtende mengsels

is de belangrijkste research opgave op dit gebied.

Architectuur & ontwerp

Materi alen

cement 2002 4 8

R2 R1

5 |Schematische voorstelling

v an driecomponenten

korre lskelet

6 |Storten v an zelfverdich-

tend beton van een wand

in de Koningstunnel in

Den Haag

7 | Storten v an een deel van

een betonnen boog in

ze lfverdichtend beton

Beton met ultra hoge sterkte

Bekijkt men de theorie van de korrelpakking (fig. 2),

in combinatie met de functie van het bindmiddel,

dan kan men zich de vraag stellen wat de hoogst

bereikbare sterkte is. Een aantal belangrijke stappen

is de volgende:

? verbeter de homogeniteit van het materiaal door

verkleining van de korrelgrootte. Met het weglaten

van grotere korrels neemt de spanningsvariatie

in het verharde materiaal af, waardoor het beroep

dat op de kwaliteit van de interface, normaal de

zwakste schakel, wordt gedaan afneemt.

? Voer de pakkingsdichtheid op door nog sterker het optimale driefasen materiaal als uitgangspunt

te nemen. Fig. 8 toont de hierbij behorende

'getrapte' zeefkrommen die ten opzichte van

traditioneel beton sterk naar links (het gebied

van de kleinere korrels) zijn verschoven.

? Voeg zo weinig mogelijk water toe. Dit lijkt

merkwaardig omdat dit advies diametraal lijkt te

staan ten opzichte van de klassieke manier van

denken. In het verleden was het steeds zo dat

voldoende water werd toegevoegd om al het cement

(de duurste component) te laten hydrateren.

Het resterende water was nodig om het beton

voldoende verwerkbaar te maken. Een nauwelijks

onderkend probleem was daarbij dat door het

onvermijdelijke uitdrogen van het beton micro-

scheuren ontstaan die de functie van het bind-

middel ondermijnen. De nieuwe benadering is

daarom juist omgekeerd: zorg dat al het water

door de hydratatie wordt omgezet in de te

vormen cementsteen. Het overblijvende cement

werkt als fractie in het meerfasen korrelpakket

om een nog grotere pakkingsdichtheid van het

dragende skelet te verkrijgen. De verwerkbaarheid

wordt opgelost door toepassing van geschikte

superplastificeerders.

? Voeg staalvezels toe om het materiaal niet alleen

sterk maar ook taai te maken.

Het is logisch dat dit soort mengsels veel cement

vragen. Gedacht moet hierbij worden aan meer dan

800 kg/m

3cement, meer dan 200kg/m 3silicafume

en minstens 100kg/m 3staalvezels. Bij aanhouden

van een maximum korreldiameter tussen 0 ,5 en 8mm

kunnen hiermee sterkten bereikt worden tussen

200 en 250 N/mm

2. Met een extra warmtebehande-

ling kunnen deze sterkten tot 300-350N/mm 2

oplopen.

Het verkregen materiaal bevindt zich qua eigen-

schappen tussen staal en klassiek beton in. Het meest

bekende proefproject dat tot nu toe is uitgevoerd is

de voetgangers/fietsersbrug in Sherbrook, Canada.

Interessante toepassingen zijn echter ook viaduct-

liggers, slijtlagen op bruggen, sluisdeuren. Foto 9

toont geprefabriceerde liggers die alleen enkele voorspanstrengen bevatten: andere wapening is

door de aanwezigheid van vezels overbodig. Dat het

materiaal ondanks de relatief hoge kosten interes-

sante mogelijkheden biedt, werd aangetoond door

studenten [2

,3 ] die in hun afstudeerwerk de

mogelijkheid onderzochten om beton B 200voor de

schuiven van de Oosterschelde toe te passen. De in

zeer hogesterktebeton ontworpen schuif (fig. 10)

was nauwelijks zwaarder dan de bestaande stalen

schuiven, die echter veel onderhoud vragen. Gezien

de verwachte duurzaamheid van beton B200 zijn de

onderhoudskosten voor deze schuiven veel lager,

zodat een betonnen deur uiteindelijk goedkoper

zou zijn geweest.

Zelfverdichtend vezelbeton

Het ligt voor de hand om de gunstige eigenschappen,

die in de voorgaande voorbeelden steeds voor

aparte betonmengsels werden verkregen, in één

mengsel te combineren. Zelfverdichtend vezel-

beton is daarvan een mooi voorbeeld. Vroegere

ervaringen toonden aan dat de toevoeging van

vezels de verwerkbaarheid snel doet afnemen.

Met de kennis van zelfverdichtend beton in het

achterhoofd zijn echter nieuwe opties mogelijk.

Belangrijk is hier weer om eerst over de opbouw

van de mengsels na te denken. Vezels verstoren de

samenhang in het korrelpakket. Studies naar de

pakking van toeslag met staalvezels laten zien dat

Architectuur & ontwerp

Materi alen

cement 2002 4 9

0

20 40

60

80

100

percentage0.00001 0.0001 0.001 0.01 0.1 1 10 100

korreldiameter [mm]

RPC 800

RPC 200

normaal beton CB

A 8 | 'Getrapte' zeefkromme

voor beto n met zeer

hoge sterkte (> B200)

9 | Liggers uit B-200

het voor zand (0? 4mm) alleen weinig uitm aakt

welk type staalvezel (tussen de 30en de 60 mm)

toegepast wordt. Wanneer hetzelfde experiment

met grind (4-16 mm) en staalvezels uitgevoerd

wordt, daalt de pakkingsdichtheid bij toename van

de hoeveelheid vezels. Hoe groter de lengte ? dikte

verhouding van de vezels is, des te lager wordt de

pakkingsdichtheid.

Ook de vorm van de vezels is van belang. Om de

maximale pakkingsdichtheid voor een bepaalde

soort en hoeveelheid vezels te bereiken moet men

het aandeel van het zand in de toeslag verhogen.

Grünewald [4,5] toonde aan dat zelfs bij 120 kg/m

3

nog zelfverdichtende mengsels mogelijk zijn. Niet

alleen dit feit is verrassend, ook de uitstekende

mechanische eigenschappen van zelfverdichtend

vezelbeton spreken tot de verbeelding. In fig. 11

wordt een aantal last-doorbuigingsdiagrammen

voor balkjes uit vezelbeton weergegeven, die op

driepuntsbuiging waren beproefd.

De gestippelde lijnen geven de resultaten weer van

6 testen op balkjes uit conventioneel beton B65.

Het beton bevatte 60kg/m

3staalvezels (Dramix

80/60 BP). Wat vooral opvalt is de aanzienlijke

spreiding van de resultaten. De getrokken lijn is

voor een zelfverdichtende vezelbeton, gemaakt met

dezelfde uitgangspunten (B 65, rond riviergrindmet maximum korreldiameter

16mm, en voorzien

van dezelfde hoeveelheid vezels van hetzelfde type).

De testen werden uitgevoerd op dezelfde machine

en op dezelfde wijze. Niet alleen de sterkte van het

zelfverdichtende vezelbeton is veel hoger, ook de

spreiding in de resultaten is veel kleiner. Dit

betekent dat de uitgangspunten voor een ontwerp

(waarbij meestal van de 5% ondergrens wordt uit-

gegaan) voor het zelfverdichtende vezelbeton

beduidend beter zijn dan voor het conventionele

vezelbeton.

In het gebied tussen B 100en B200 kan zelfverdich-

tend vezelbeton een interessant alternatief vormen

voor het beton met zeer hoge sterkte (>B 200).

Aan de TU Delft werd geëxperimenteerd met zelf-

verdichtend vezelbeton met een gemiddelde 28-daagse

sterkte van 120 N/mm

2[6 ]. Hierbij werd een

mengsel ontwikkeld met 358kg/m 3CEM I 52,5 R,

555 kg/m 3CEM III/A 52,5, 61kg/m 3silicafume en

125 kg/m 3rechte staalvezels 13/0,16. De sterkte na

12 uur was 75 N/mm 2. Door de vroege hoge sterkte

is het mengsel voor de prefabindustrie zeer interes-

sant. In samenwerking met een prefabbedrijf werden

damwanden uit dit mengsel geproduceerd (foto 12).

De prijs van dit mengsel werd vastgesteld op 444

Euro per m

3. Hierbij moet worden aangetekend dat

de helft van de kosten door de speciaal vervaardigde

staalvezels werd veroorzaakt. De prijs van dit

zelfverdichtende vezelbeton is ongeveer 4 maal zo

hoog als die van een conventionele beton B 65, doch

hier staat tegenover dat de doorsnede van de

wanden ook maar 25 % is van die van het alternatief

uit B65 [7]. Per element is de prijs dus hetzelfde.

Daarbij komt echter de besparing aan de kosten

voor transport en het gemakkelijker hanteren van

de elementen op de bouwplaats. Als eventueel op

serieproductie zou worden overgegaan zou de prijs

(vezels) nog significant kunnen dalen, waarmee

aangetoond is dat het hier gaat om een interessante

nieuwe ontwikkeling.

Bijzondere voorbeelden van beton op

maat

Spelen met korrels loopt steeds als een rode draad

door het ontwikkelen van nieuwe betonmengsels.

Een interessant voorbeeld is de ontwikkeling van

een zuur-resistente beton aan de TU Berlijn [ 8]. De

opgave was hierbij een beton te ontwikkelen met

een hoge chemische en fysische weerstand voor

toepassing in de hoogste koeltoren ter wereld met

een hoogte van 200m te bouwen in Niederaussem,

ten westen van Keulen. Een beschermende laag aan

de binnenzijde van de koeltoren, tegen de inwerking

van zuren uit het koeltorencondensaat, was niet

gewenst omdat men vreesde voor de kwaliteit hier-

van op termijn. De te gebruiken beton moest de

dichtst mogelijke korrelpakking krijgen, tot op het

Architectuur & ontwerp

Materi alen

cement 2002 4 10

10 |Ontwe rp betonnen

schuif in B200 voor de

Stormvlo edkering

Oosterschelde [2]

0 0.5 1.0 1.5 2.0 2.5 doorbuiging [mm]0

10 20 30

40

50

60

belasting [kN]

co

nv en tioneel

zelfverdichtend

11 | Last ? doorbuigingsrela-

ties voor conventioneel

en zelfverdichtend

ve zelbeton (B65 met

60 kg/m

3staalvezels

niveau van het bindmiddel. Daarnaast werd een

maximale bestendigheid van de bindmiddelmatrix

tegen het indringen van chloriden, water en gassen

gevraagd. Dit mocht echter anderzijds ook weer

niet leiden tot een zeer hoge treksterkte omdat dan

weer onevenredig veel wapening nodig zou zijn

voor de beperking van de scheurwijdten. In dit geval

werd zowel met betrekking tot de toeslag als tot het

bindmiddel de ideale korrelverdeling nagestreefd.

Om het 'gat' tussen bindmiddel en toeslag te over-

bruggen werd gebruik gemaakt van holle micro-

kogeltjes uit kunststof (foto 13).

Hierdoor werden twee doelen gelijktijdig bereikt.

Enerzijds werd een zeer hoge dichtheid verkregen,

anderzijds werd de treksterkte van het materiaal

door de microkogeltjes, (die wel vullen maar niet

hechten) met 40% gereduceerd.

Een ander interessant idee werd onlangs voor-

gesteld door de Japanse onderzoekers Noguchi en

Tamura [9]. Het idee werd geïnspireerd uit de

observatie dat het recyclen van beton steeds leidt tot

laagwaardiger toepassingen. Na een beperkt aantal

cycli komt het gerecyclede materiaal nog slechts in aanmerking als funderingsmateriaal in de wegen-

bouw. Om na recyclen een zo hoogwaardig moge-

lijk materiaal over te houden, werd voorgesteld de

oppervlakte van de toeslag te coaten. Er zijn twee

mogelijkheden:

?

een chemische behandeling op basis van een

minerale olie. Hierdoor worden minder cement-

hydraten op het oppervlak van de toeslag afgezet.

De aanhechting tussen bindmiddel en toeslag

wordt hierdoor verzwakt, waardoor het recyclen

gemakkelijker wordt;

Architectuur & ontwerp

Materi alen

cement 2002 4 11

12 |Geprefabriceerd

damwandelement uit

zelfverdichtend beton

B120 [7]

14 | Lichtbetonkorrel na

omhulling met cement-

lijm (Müller, [10])

?een fysische behandeling met een emulsie, die

stabiel is in vers beton. Hierdoor wordt het

oppervlak van de toeslag gladder, waardoor bind-

middel en toeslag minder goed aan elkaar hechten.

Het recyclen wordt hierdoor vergemakkelijkt.

Natuurlijk neemt de sterkte van het beton af door

het behandelen van de oppervlakte van de toeslag

(ongeveer 20%). Door een goede korrelpakking te

realiseren kan toch een voldoende sterkte worden

gerealiseerd. Bij het recyclen kan de toeslag vrijwel

ongeschonden worden teruggewonnen, wat een

nieuwe toepassing op vrijwel hetzelfde niveau

mogelijk maakt.

Het idee van het behandelen van het oppervlak van

de toeslagkorrels om de gewenste eigenschappen te

realiseren wordt ook gehanteerd in een heel ander

opzicht: het maken van zelverdichtend lichtbeton.

Zoals eerder aangetoond, is zelfverdichtend beton

zeer gevoelig voor kleine veranderingen in de

samenstelling. Iets meer of minder water brengt de

zelfverdichtbaarheid in gevaar. Dat zou betekenen

dat de fabricage van zelfverdichtend lichtbeton een

onhaalbare opgave is omdat de lichtbetonkorrels

poreus zijn, zodat na het mengen een ongecon-

troleerde en ongewenste uitwisseling van water

tussen de korrels en hun omgeving kan plaats-

vinden. Door Müller [ 10, 11] werd aangegeven hoe

dit kan worden opgelost. Een speciale techniek werd

ontwikkeld voor het omhullen van de zuigende toe-

slag met een dunne cementgebonden oppervlakte-

laag. Fig. 14laat een omhulde Liapor toeslagkorrel

zien, waar de omhullende laag aan het kleurver- schil in de doorsnede goed herkenbaar is. De dikte

van

de laag is gemiddeld 0,25- 0,35 mm. Uit proeven

blijkt dat deze laag tot een significante verandering

van het wateropnamevermogen leidt. Door deze

maatregel gedragen zelfverdichtende lichtbeton-

mengsels zich net zo goed als zelfverdichtende

mengsels uit normaal beton.

Groen beton

Milieu-aspecten worden steeds belangrijker. De

impact van beton op de omgeving is dan ook iets

waar steeds meer over nagedacht wordt. In

Denemarken bestaat het 'Centre for Green Concrete'.

De uitdrukking 'green concrete' (groen beton) heeft

hier een andere betekenis dan vroeger. Toen stond

'groen' voor 'pas gestort', nu heeft het de betekenis

van 'milieuvriendelijk'. Dit centrum is voortge-

komen uit de wens de milieu-effecten van beton op

de omgeving te minimaliseren. Dit betekent onder

andere het gebruik van zo weinig mogelijk klinker

in beton, het gebruik van 'groene' typen cement en

bindmiddel en het zinvol inzetten van reststoffen.

Tot nu toe heeft onze kennis van het optimaliseren

van de pakkingsdichtheid van de toeslag steeds

geïnspireerd tot het ontwikkelen van beton met

steeds hogere sterkte. Daarbij is een heel zinvolle

opgave uit het oog verloren en wel het m ilieuvrien-

delijker samenstellen van bulkbeton met behoud

van sterkte en duurzaamheid. Hierdoor kan een

niet onbelangrijke bijdrage worden geleverd aan

het reduceren van de CO

2emissie. Tabel 1 geeft een

overzicht van vijf mengsels met een sterk gere-

duceerde hoeveelheid bindmiddel. Uit de tabel

Architectuur & ontwerp

Materi alen

cement 2002 4 12

Ta b e l 1 | Mengselsamenstellingen voor 'groen' beton [12]

Mengsel Type 50% VA + 10% OS 17% verbrand slib Betonslurry 100% gemalen baksteen 30% VA uit verbrandingsovens

Cement kg/m 3 90 137 141 267191

VA kg / m 3 1281552 - -

SF kg/m 3 141010 - -

SP kg/m 3 1,1 3,2- 1,8 1,8

Eq. wcf 0,66 0,78 0,77 0,77 0,69

Druksterkte N/mm 2 26 21 23 29 28

13 | To e p a s sing van holle

kunststofkogeltjes te

ve rkrijging van een

zeer dichte beton met

te gelijkertijd beperkte

treksterkte (Hüttl,

Hillemeier [8])

Reacties