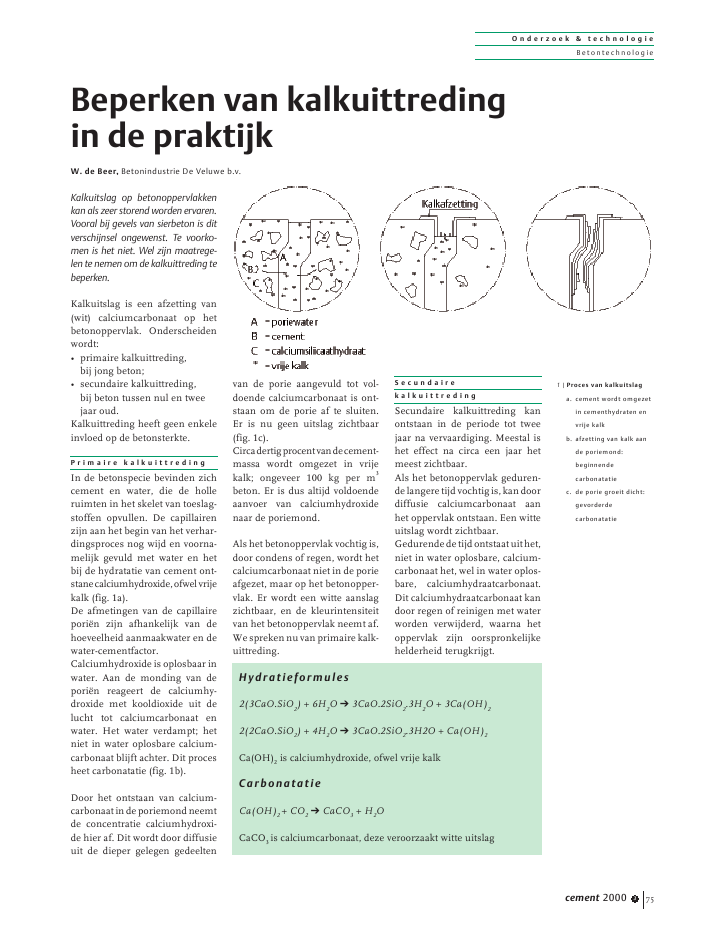

O n d e r z o e k & t e c h n o l o g i eB eto nte ch n o l o g i ecement 2000 3 75Kalkuitslag op betonoppervlakkenkan als zeer storend worden ervaren.Vooral bij gevels van sierbeton is ditverschijnsel ongewenst. Te voorko-men is het niet. Wel zijn maatrege-len te nemen om de kalkuittreding tebeperken.Kalkuitslag is een afzetting van(wit) calciumcarbonaat op hetbetonoppervlak. Onderscheidenwordt:? primaire kalkuittreding,bij jong beton;? secundaire kalkuittreding,bij beton tussen nul en tweejaar oud.Kalkuittreding heeft geen enkeleinvloed op de betonsterkte.P r i m a i r e k a l k u i t t r e d i n gIn de betonspecie bevinden zichcement en water, die de holleruimten in het skelet van toeslag-stoffen opvullen. De capillairenzijn aan het begin van het verhar-dingsproces nog wijd en voorna-melijk gevuld met water en hetbij de hydratatie van cement ont-stanecalciumhydroxide,ofwelvrijekalk (fig. 1a).De afmetingen van de capillairepori?n zijn afhankelijk van dehoeveelheid aanmaakwater en dewater-cementfactor.Calciumhydroxide is oplosbaar inwater. Aan de monding van depori?n reageert de calciumhy-droxide met kooldioxide uit delucht tot calciumcarbonaat enwater. Het water verdampt; hetniet in water oplosbare calcium-carbonaat blijft achter. Dit procesheet carbonatatie (fig. 1b).Door het ontstaan van calcium-carbonaatindeporiemondneemtde concentratie calciumhydroxi-de hier af. Dit wordt door diffusieuit de dieper gelegen gedeeltenvan de porie aangevuld tot vol-doende calciumcarbonaat is ont-staan om de porie af te sluiten.Er is nu geen uitslag zichtbaar(fig. 1c).Circadertigprocentvandecement-massa wordt omgezet in vrijekalk; ongeveer 100 kg per m3beton. Er is dus altijd voldoendeaanvoer van calciumhydroxidenaar de poriemond.Als het betonoppervlak vochtig is,door condens of regen, wordt hetcalciumcarbonaat niet in de porieafgezet, maar op het betonopper-vlak. Er wordt een witte aanslagzichtbaar, en de kleurintensiteitvan het betonoppervlak neemt af.We spreken nu van primaire kalk-uittreding.S e c u n d a i r ek a l k u i t t r e d i n gSecundaire kalkuittreding kanontstaan in de periode tot tweejaar na vervaardiging. Meestal ishet effect na circa een jaar hetmeest zichtbaar.Als het betonoppervlak geduren-de langere tijd vochtig is, kan doordiffusie calciumcarbonaat aanhet oppervlak ontstaan. Een witteuitslag wordt zichtbaar.Gedurendedetijdontstaatuithet,niet in water oplosbare, calcium-carbonaat het, wel in water oplos-bare, calciumhydraatcarbonaat.Dit calciumhydraatcarbonaat kandoor regen of reinigen met waterworden verwijderd, waarna hetoppervlak zijn oorspronkelijkehelderheid terugkrijgt.Beperken van kalkuittredingin de praktijkW. de Beer, Betonindustrie De Veluwe b.v.Hydratieformules2(3CaO.SiO2) + 6H2O 3CaO.2SiO2.3H2O + 3Ca(OH)22(2CaO.SiO2) + 4H2O 3CaO.2SiO2.3H2O + Ca(OH)2Ca(OH)2is calciumhydroxide, ofwel vrije kalkCarbonatatieCa(OH)2+ CO2 CaCO3+ H2OCaCO3is calciumcarbonaat, deze veroorzaakt witte uitslag1 | Proces van kalkuitslaga. cement wordt omgezetin cementhydraten envrije kalkb. afzetting van kalk aande poriemond:beginnendecarbonatatiec. de porie groeit dicht:gevorderdecarbonatatieO n d e r z o e k & t e c h n o l o g i eB eto nte ch n o l o g i ecement 2000 376De hoeveelheid secundaire uittre-ding wordt bepaald door de matewaarin de capillaire pori?n in deprimaire fase zijn dichtgegroeid,en de tijd waarin het oppervlakaan water wordt blootgesteld.Een hoeveelheid van 20 ? 30 gramcalciumcarbonaat op het beton-oppervlak kan al als hinderlijkworden ervaren.I n v l o e d s f a c t o r e nCementTijdens een onderzoek in Duits-land zijn dertien cementsoorten(hoogoven- en portlandcement)onderzocht op hun gevoeligheidvoor kalkuitslag. Uitgangspuntvoor de proeven was cement metdaaraan toegevoegd 5% zwartekleurstof (Bayerferrox 318).Bij aanvang van de proef werd vanelk proefstuk de helderheid ge-meten, waarna de proefstukkengedurende zestien maanden wer-den blootgesteld aan het weer.Na zestien maanden werd nog-maals de helderheid gemeten. Erbleken geen wezenlijke verschil-len in de mate van kalkuitslag opte treden.Wel was er verschil in zichtbaar-heid van de uitslag bij de verschil-lende cementen. Op een donkeroppervlakwasdezeveelbeterzicht-baar dan op een licht oppervlak.Uit de proefneming bleek tevensdat het verschil in alkaliteit van debeproefde cementen niet totuiting komt in de hoeveelheidkalkuittreding. Kennelijk speeltdit geen rol.Alhoewel de poriestructuur vanhoogovencement dichter is danvan portlandcement, is er weinigverschil in primaire uittreding;door de lagere hydratatiesnelheidduurthetlangervoordatdepori?nmet hydratatieproducten zijn ge-vuld.De cementkeuze valt af als be-langrijke invloedsfactor ter beper-king van kalkuittreding.ToeslagmateriaalTot nu toe is er geen reden aan tenemen dat het toeslagmateriaalinvloed heeft op de hoeveelheidkalkuittreding. Wel is het belang-rijk te kijken naar de pakking vanhet mengsel. Bij het optimalemengsel is deze dusdanig, dat decementpasta na verdichten alleholle ruimten vult. Het volumefijnedelenmoetdaaromdusmin-stens zo groot zijn als het volumevan de holle ruimten tussen detoeslagstoffen.HulpstoffenBij de volledige hydratatie vancement wordt, zoals eerder ver-meld,ongeveerdertigprocentvande cementmassa omgezet in vrijekalk; bij een cementgehalte van300 kg/m3 betekent dit circa 100kg vrije kalk.Hulpstoffen die kalkuittredingvoorkomen bestaan (nog) niet,het is technisch en economischniet mogelijk de circa 100 kg/m3vrijkomende calciumhydroxide tebinden.Reductie van kalkuittreding methulpstoffen kan wel; plastificeer-ders en luchtbelvormers verlagenimmers de waterbehoefte en ver-hogen de verdichtbaarheid, waar-door minder pori?n kunnen ont-staan.Luchtbelvormers zorgen tevensvooreendoorbrekingvandecapil-laire structuur.VulstoffenVulstoffen en andere puzzolanestoffen bevatten grote hoeveelhe-den SiO2en hebben dus een hogezuurgraad. De verwachting dathet sterk basische calciumhydro-xidehierdoorzoukunnenwordengebonden, komt niet uit; dewarmteontwikkeling van betontijdensdehydratatieisdaarvoortegering.Wel dragen dergelijke stoffen bijaan de hoeveelheid fijn materiaalen daarmee aan een optimalepakking, hoewel ze met hun grootspecifiek oppervlak ook om meerwater vragen. Vulstoffen zullende poriestructuur be?nvloeden.Vliegas bevat reactief silicium dateen deel van de vrije kalk kanbinden; dit proces komt echterlangzaam op gang. Vliegas heeftbij lichte kleuren een nadeel: hetis donker van kleur en kleurt hier-door het beton ook donkerder.VerhardingsomstandighedenVoor een optimaal betonopper-vlak is voldoende luchtvochtig-heid en kooldioxide uit de luchtnodig. Zijn deze componentenaanwezig, dan kunnen de pori?nin de primaire fase `dichtgroeien'.Bij een te lage luchtvochtigheidgroeien de pori?n niet tot aan hetoppervlak dicht. Er blijven capil-laire pori?n achter.Doordat deze pori?n het ?pval-lend licht absorberen, lijkt hetoppervlak donkerder. Dit effectwordt nog versterkt ten opzichtevan onder optimale omstandig-heden verhardend beton, doordatde calciumcarbonaatpropjes in depori?n verhelderend werken.Bij betonoppervlakken die zijnverhard bij te lage luchtvochtig-heid, is de kans op secundairekalkuittreding groot.V e r m i n d e r e n v a nk a l k u i t t r e d i n gIn de praktijk is kalkuittredingniet volledig te voorkomen. Welzijn maatregelen te nemen omhet verschijnsel te beperken.Uit het voorgaande is geblekendat de mate van kalkuittredingsterk afhankelijk is van de afme-tingen van en het aantal capillairepori?n. Tevens is gebleken dat deprimaire uittreding niet kanplaatshebben als het betonopper-vlak wordt drooggehouden.Maatregelen om de kalkuittre-ding te beperken moeten er dusop gericht zijn aantal en maat vande pori?n te beperken, en hetbeton gedurende de eerste tijd naontkisten niet aan water ofcondens bloot te stellen.P r a k t i j k v o o r b e e l d e nIn 1992 kreeg BetonindustrieDe Veluwe opdracht voor de le-vering van gevelelementen voorde nieuwbouw van het gerechts-gebouw te Leeuwarden. De be-treffende elementen werden opO n d e r z o e k & t e c h n o l o g i eB eto nte ch n o l o g i ecement 2000 3 77verzoek van de architect, BureauBonnema, uitgevoerd in antra-cietkleurig beton op basis vaneen normaal betonmengsel, metgrind met grootste zeefmaat D =62 mm, portlandcement en 1,5%zwarte kleurstof.De zichtzijde van de elementenwerd voorzien van tegels, zodatalleen de voegen en kaders alsbeton te zien waren.Het cementgehalte werd vastge-steld op 300 kg/m3en de water-cementfactor op 0,45. Hulpstof-fen werden niet toegepast.De elementen werden na ontkis-ten gedurende tien dagen droogopgeslagen in een niet-gecondi-tioneerde binnenruimte. Na op-levering bleek sprake te zijn vansecundaire uittreding bij eengroot aantal elementen.In 1994 volgde de opdracht voorlevering van gevelelementen voorde nieuwbouw van het hoofdkan-toor van verzekeraar Interpolis inTilburg. Ook hier was de architectBureau Bonnema.Het betrof hier vergelijkbareelementen als geleverd voor hetgerechtsgebouw te Leeuwarden.Bonnema verzocht De Veluwe dekalkuittreding zoveel mogelijk tebeperken.In overleg met prof.ir. H.W.Bennenk zijn hiertoe de volgendemaatregelen genomen:? beperken van primaireuittreding;? aanpassen van het beton-mengsel.Beperken van primaire uittredingOp het fabrieksterrein werd eenspeciale hal gebouwd, waarin deelementen gedurende tien dagenkonden worden opgeslagen bijeen temperatuur van minimaalcirca 18?C en een luchtvochtig-heid van circa 70%. Hierdoorwerd verzekerd dat de elementenonder gelijke omstandighedenkonden verharden en werd hetrisico op kleurverschillen doorongelijke verhardingsomstandig-heden beperkt.De temperatuur van circa 18?Czorgde ervoor dat het hydratatie-proces voldoende snel kon verlo-pen om de elementen na tiendagen buiten op te kunnen slaan.De pori?n waren toen voldoendedichtgegroeid.Door de luchtvochtigheid vancirca70%konwordenvoorkomendat het betonoppervlak uitdroog-de, waardoor een poreuze struc-tuur zou kunnen ontstaan diesecundaireuittredingzouhebbenvergemakkelijkt.De primaire uittreding kon doorgenoemde maatregelen nagenoegworden voorkomen.Aanpassen van het betonmengselDe eerste aanpassing betrof ver-hoging van het pigmentgehaltetot4%;ditopverzoekvandearchi-tect, die het visuele effect van dekalkuitslag wilde verminderen.Verhoging van het pigmentge-halte draagt tevens positief bij aande hoeveelheid fijn materiaal.Een hoger pigmentgehalte dan4% heeft nauwelijks nog invloedop de kleurintensiteit, zodat ? ookuit kostenoverwegingen ? werdbesloten niet hoger te gaan.Verdere aanpassingen van hetmengselwarengerichtopeenver-beterde mengselopbouw en pak-king van het materiaal. Hiertoe iseen mengsel ontworpen met alsuitgangspunt grind met grootstezeefmaat D = 31,5 mm, beton-zand 0-4 en fijn zand 0-2. De zeef-lijn viel tussen de grenslijnen Aen B van de korrelgroep 0-32(NEN 5950, art 6.3). Omdat het,omlogistiekeredenen,nietmoge-lijk was vulstoffen te gebruiken,werd gekozen voor verhoging vanhet cementgehalte tot 350 kg/m3,dit om een betere vulling van deholle ruimten tussen het toeslag-materiaal te bewerkstelligen.Ten opzichte van de elementenvoor het gerechtsgebouw teLeeuwarden is de water-cement-factor sterk verlaagd. Met eensuperplastificeerder kon dezeworden teruggebracht tot 0,36.ResultatenHet resultaat van de genoemdemaatregelen is bevredigend tenoemen. Ten opzichte van heteerstgenoemde project is de kalk-uittreding sterk verminderd, alkwam dit toch nog op een aantalelementen voor. Deze uittredingwas echter secundair en is inmid-dels vrijwel geheel verdwenen.Na het kantoor Interpolis zijn nogvergelijkbare elementen geleverdvoordenieuwbouwvandeSocialeVerzekeringsbank te Deventer.Uitgangspunt waren dezelfdemaatregelen als toegepast voor deelementen van Interpolis. Debetreffende elementen zijn in1999 geproduceerd en gemon-teerd. Hier is nagenoeg geensprake van kalkuittreding.C o n c l u s i eMet inachtneming van de nodi-ge voorzorgsmaatregelen is demeestal tijdelijk optredende kalk-uittreding te beperken. Garantiesop het uitblijven van kalkuittre-ding zijn echter niet te geven.Intensief overleg vooraf leidt,zoals uit de praktijk is gebleken,tot een absoluut optimaal resul-taat. sL i t e r a t u u r1. Eigenschappen van beton(III). Betoniek 8/8, oktober1993.2. Kalkuitslag. Betoniek 10/10,november/december 1995.3. Kresse, P., Ausbl?hungenund ihre Verhinderung.Betonwerk + Fertigteiltechnik1991 nr. 10.2 | Detail van gebouwInterpolis

Reacties