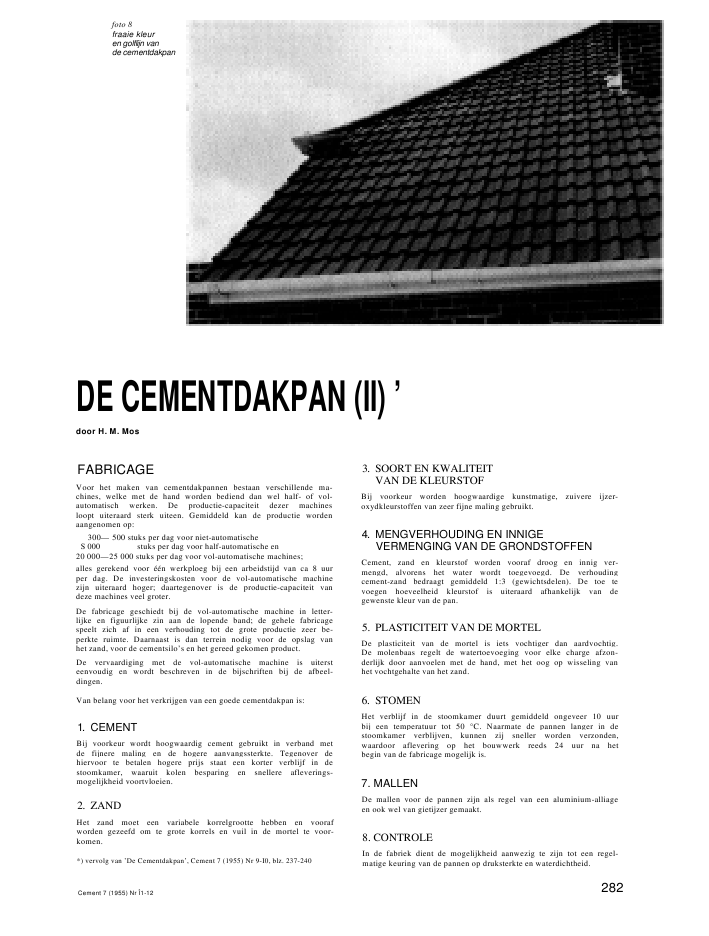

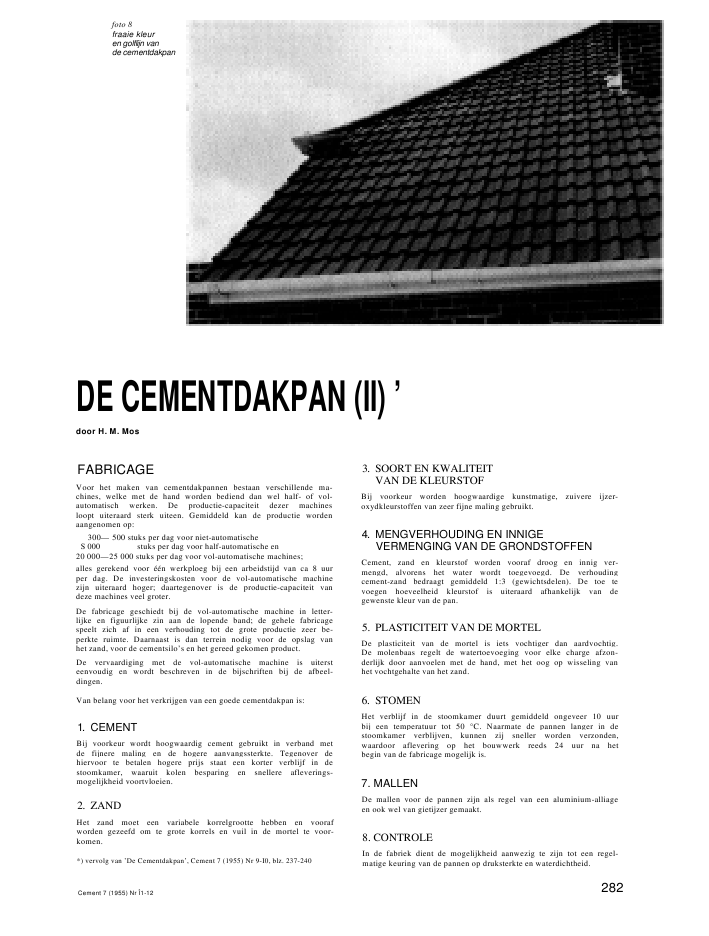

foto 8fraaie kleuren golflijn vande cementdakpanDE CEMENTDAKPAN (II) 'door H. M. MosFABRICAGEVoor het maken van cementdakpannen bestaan verschillende ma-chines, welke met de hand worden bediend dan wel half- of vol-automatisch werken. De productie-capaciteit dezer machinesloopt uiteraard sterk uiteen. Gemiddeld kan de productie wordenaangenomen op:300-- 500 stuks per dag voor niet-automatischeS 000 stuks per dag voor half-automatische en20 000--25 000 stuks per dag voor vol-automatische machines;alles gerekend voor ??n werkploeg bij een arbeidstijd van ca 8 uurper dag. De investeringskosten voor de vol-automatische machinezijn uiteraard hoger; daartegenover is de productie-capaciteit vandeze machines veel groter.De fabricage geschiedt bij de vol-automatische machine in letter-lijke en figuurlijke zin aan de lopende band; de gehele fabricagespeelt zich af in een verhouding tot de grote productie zeer be-perkte ruimte. Daarnaast is dan terrein nodig voor de opslag vanhet zand, voor de cementsilo's en het gereed gekomen product.De vervaardiging met de vol-automatische machine is uitersteenvoudig en wordt beschreven in de bijschriften bij de afbeel-dingen.Van belang voor het verkrijgen van een goede cementdakpan is:1. CEMENTBij voorkeur wordt hoogwaardig cement gebruikt in verband metde fijnere maling en de hogere aanvangssterkte. Tegenover dehiervoor te betalen hogere prijs staat een korter verblijf in destoomkamer, waaruit kolen besparing en snellere afleverings-mogelijkheid voortvloeien.2. ZANDHet zand moet een variabele korrelgrootte hebben en voorafworden gezeefd om te grote korrels en vuil in de mortel te voor-komen.*) vervolg van 'De Cementdakpan', Cement 7 (1955) Nr 9-I0, blz. 237-2403. SOORT EN KWALITEITVAN DE KLEURSTOFBij voorkeur worden hoogwaardige kunstmatige, zuivere ijzer-oxydkleurstoffen van zeer fijne maling gebruikt.4. MENGVERHOUDING EN INNIGEVERMENGING VAN DE GRONDSTOFFENCement, zand en kleurstof worden vooraf droog en innig ver-mengd, alvorens het water wordt toegevoegd. De verhoudingcement-zand bedraagt gemiddeld 1:3 (gewichtsdelen). De toe tevoegen hoeveelheid kleurstof is uiteraard afhankelijk van degewenste kleur van de pan.5. PLASTICITEIT VAN DE MORTELDe plasticiteit van de mortel is iets vochtiger dan aardvochtig.De molenbaas regelt de watertoevoeging voor elke charge afzon-derlijk door aanvoelen met de hand, met het oog op wisseling vanhet vochtgehalte van het zand.6. STOMENHet verblijf in de stoomkamer duurt gemiddeld ongeveer 10 uurbij een temperatuur tot 50 ?C. Naarmate de pannen langer in destoomkamer verblijven, kunnen zij sneller worden verzonden,waardoor aflevering op het bouwwerk reeds 24 uur na hetbegin van de fabricage mogelijk is.7. MALLENDe mallen voor de pannen zijn als regel van een aluminium-alliageen ook wel van gietijzer gemaakt.8. CONTROLEIn de fabriek dient de mogelijkheid aanwezig te zijn tot een regel-matige keuring van de pannen op druksterkte en waterdichtheid.Cement 7 (1955) Nr ?1-12 282DE VOORDELENVAN DE CEMENTDAKPANUit de ontwikkeling van de toepassing van cementdakpannenblijkt reeds, dat daar belangrijke voordelen aan verbonden zijn.Zo bedraagt momenteel het verbruik aan cementdakpannen inEngeland meer dan 70% van het totaal benodigde aantal dakpan-nen, terwijl in West-Duitsland regionaal met moderne installatiesreeds ca 1/5 van het totaal in cementpannen wordt toegepast.In verband met de bij de fabricage besproken kosten-beperkendeomstandigheden bedraagt de verkoopprijs van de cementdakpanbij vol-automatische vervaardiging in Engeland en West-Duitslandca 70% van de prijs voor andere soorten pannen van gelijkwaar-dige kwaliteit.Daarnaast bezit de cementdakpan bij nat weer nog het belangrijkevoordeel van een geringer gewicht per m2dakbedekking. De ver-klaring hiervoor is de omstandigheid, dat ofschoon de cement-dakpan ook 'ademt', de wateropneming belangrijk geringer isdan van de gebakken pan, waardoor de pan sneller droog is.Om diezelfde reden vindt aangroeiing van mossen, enz. op decementpan niet of in zeer beperkte mate plaats, omdat de pan hethiervoor noodzakelijke vocht niet lang genoeg vasthoudt.De tot nu toe veelvuldig toegepaste cementdakpan in Engeland('Roman tile') en West-Duitsland, ('Frankfurter Pfanne') is 50%groter van formaat (33 x 42 cm) dan de normale gebakken pan.Hierdoor ontstaat een besparing aan hout, omdat de panlattenverder uit elkaar liggen, terwijl deze latten bovendien door hetgeringere gewicht van de pannen per m2dakbedekking dunnerkunnen zijn.De thans reeds in Nederland vervaardigde cementdakpan(24x 40 cm) heeft voorts het voordeel, dat hij zowel rechts alslinks dekkend kan worden gelegd, terwijl de latafstand kan vari-eren tussen ten hoogste 33,3 cm en ten minste 10 cm.De grotere afmetingen van de cementdakpan geven daarenboveneen besparing aan arbeidsloon voor het leggen van de pannen,omdat per m2dak minder pannen behoeven te worden aange-bracht.De bijzonder goede kwaliteit van de cementpan werd in het vorigenummer van CEMENT reeds op grond van Nederlandse onderzoe-kingsrapporten besproken. De kwaliteit is van dien aard, dat decementdakpan in West-Duitsland en Engeland 30--50 jaren wordtgegarandeerd met de verplichting tot kostenloze vervanging vande pannen, waarvan in de loop van de garantietermijn blijkt, datzij niet aan de voorschriften voldoen.Proefnemingen hebben aangetoond, dat de sterkte van de cement-pan in de loop der jaren nog toeneemt.foto 9. Engels landhuis gedekt met cementdakpannen283 Cement 7 (1955) Nr 11-12foto /0. Het uit de silo aangevoerde zand en cement wordt gewogenen naar de mengmachine getransporteerd.foto 11. Na menging wordt de mortel door een lopende band naar depersmachine getransporteerd.foto 14. De pannen komen vervolgens in de stoomkamer, alwaar zijvoor de stoomverharding worden opgeslagen. Op hun wegnaar de stoomkamer worden de pannen gecontroleerd. foto 12. Van rechts worden de aluminiumvormen over een lopendeband in de machine gebracht. Zij worden eerst licht metspeciale olie besproeid en komen dan onder de mortelsilo,alwaar de mortel in de vorm wordt gebracht. Daarna passerende gevulde vormen de persmachine, die de pan onder sterkedruk verdicht. De pan komt volledig gevormd hieronder van-daan en wordt door een pneumatisch gedreven mes op dejuiste lengte afgesneden.foto 15 en 16. Na verblijf in de stoomkamer komt de pan weer in hetrouleringssysteem, passeert indien hij voor een ruw op-pervlak met gekleurd zand was bestrooid, een borstel,die het overtollige zand verwijdert en wordt vervolgensuit de vorm genomen. De vorm loopt daarna door naarhet beginpunt voor hernieuwde vulling; de gereed ge-komen pan gaat over een lopende band naar de opslag-plaats.I foto 13. De pannen passeren voor de oppervlakte-behandeling eensproeiinstallatie, welke een bijzondere vloeistof aanbrengt.Wordt een ruw oppervlak verlangd, dan worden de pannendaarna bestrooid met gekleurd zand, dat tot glazuurhltte isgebrand en een volledige kleurhoudbaarheid garandeert.Foto's Braas, Frankfurt a. M.Fabricagesysteem Redland Tiles Ltd.284Cement 7 (1955) Nr 11-12foto 17. Duitse cementdakpanfoto 18woningen in Engelandmet cementdakpannenin verschillendekleurenLITTERATUURDipl.-lng. A. Althammer, 'Die Betondachsteine', 1954Dr. W. Gr?n, 'Betondachsteine', Beton-Zement-Markx, I95I, Nr 3Ing. G. J. Hamer, 'Betonnen dakpannen', Cement 7 (1955) Nr 1-2, blz. 33/38Dipl.-lng. G. Hochdahl, 'G?teeigenschaften von Betondachsteinen', Betonstein-Zeitung, 1951, blz. 98/100Prof. Dr.-lng. A. Hummel, Merkblatt 'Herstellung und Pr?fung von Zementdach-steinen'Ing. U. Kaiponen, 'Herstellung von Betondachsteinen in Finnland', Betonstein-Zeitung, 1955, Nr 2Dr.-lng. W. von Meng und Ing. F. Braas, 'Betondachsteine in England', Betonstein-Zeitung, 1951Ing.-Chem. E. Probst, 'Der Betondachstein im Dachdeckerhandwerk', DeutschesDachdecker-Handwerk, 1950, Nr 6Ing.-Chem. E. Probst, 'Betondachsteine und Bauk?nstler', Die Bauwirtschaft,1950, Nr 27|ng.-Chem. E. Probst, 'Handbuch der Betonsteinindustrie' (6. Auflage)Dr. Trautmann, 'Ein Verfahren zur Herstellung von Betondachsteinen durchTrockenpressung', Betonstein-Zeitung, 1951, blz. 100/103'Betondachsteine', Zement-Mitteilungen ?ber Zement-Verwendung vom FachverbandZement e.V., 1950, Nr 10'Concrete Roof Tiles', Twenty-fifth Anniversary Bulletin of the British Cast ConcreteFederation, 1953, blz. 15/18'Keine bauaufsichtlichen Bedenken gegen normgerecht hergestellte Betondachsteine',Deutscher Bau-Markt, 1951, Nr 10'Betondachsteine schon seit 100 Jahren' Handelsblatt (Beilage Zement), 1954, Nr 36'F?r den Betondachstein', Beton-Zement-Markt, 1954, blz. 270/272DIN 1115, 'Betondachsteine, G?te, Pr?fung, ?berwachung und Liefer-bedingungen'DIN 1116, 'Biberschw?nze, ein kleines und ein grosses Format'DIN I 117, 'Falzdachsteine mit und ohne Kopfverschluss'DIN 1118, 'Pfannen ohne Falz, mit Falz und Kopfverschluss und mit Falz'285Cement 7 (1955) Nr 11-12

Reacties