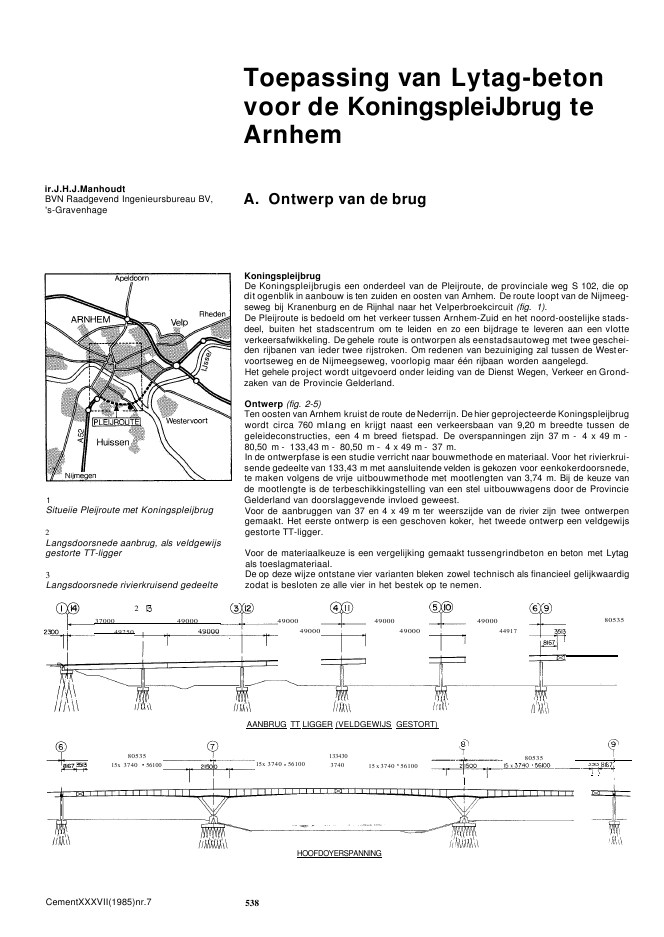

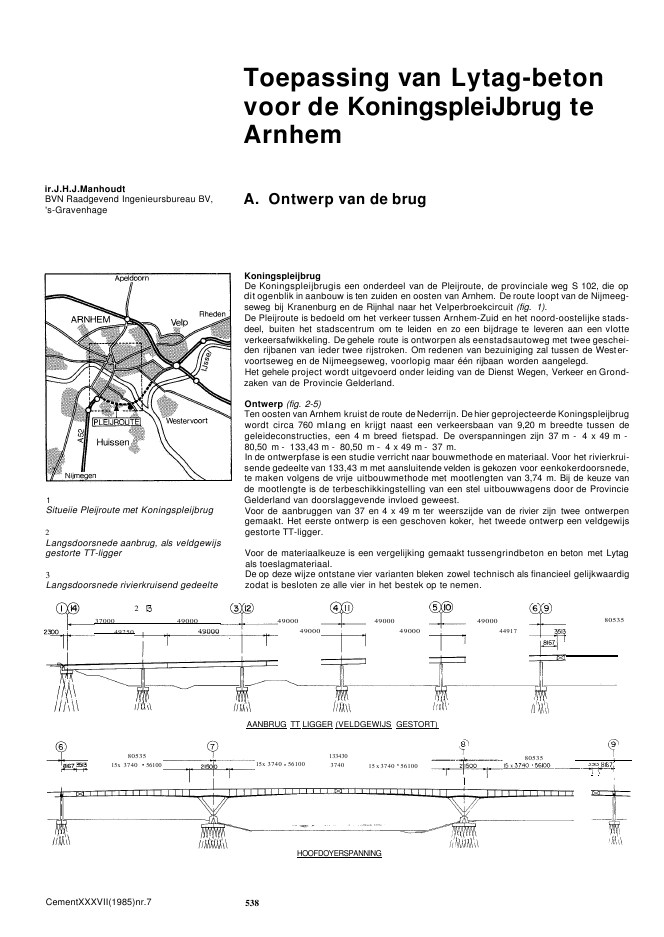

Toepassing van Lytag-betonvoor de KoningspleiJbrug teArnhemir.J.H.J.ManhoudtBVN Raadgevend Ingenieursbureau BV,'s-GravenhageA. Ontwerp van de brug1Situeiie Pleijroute met Koningspleijbrug2Langsdoorsnede aanbrug, als veldgewijsgestorte TT-ligger3Langsdoorsnede rivierkruisend gedeelteKoningspleijbrugDe Koningspleijbrugis een onderdeel van de Pleijroute, de provinciale weg S 102, die opdit ogenblik in aanbouw is ten zuiden en oosten van Arnhem. De route loopt van de Nijmeeg-seweg bij Kranenburg en de Rijnhal naar het Velperbroekcircuit (fig. 1).De Pleijroute is bedoeld om het verkeer tussen Arnhem-Zuid en het noord-oostelijke stads-deel, buiten het stadscentrum om te leiden en zo een bijdrage te leveren aan een vlotteverkeersafwikkeling. De gehele route is ontworpen als eenstadsautoweg met twee geschei-den rijbanen van ieder twee rijstroken. Om redenen van bezuiniging zal tussen de West er-voortseweg en de Nijmeegseweg, voorlopig maar ??n rijbaan worden aangelegd.Het gehele project wordt uitgevoerd onder leiding van de Dienst Wegen, Verkeer en Grond-zaken van de Provincie Gelderland.Ontwerp (fig. 2-5)Ten oosten van Arnhem kruist de route de Nederrijn. De hier geprojecteerde Koningspleijbrugwordt circa 760 mlang en krijgt naast een verkeersbaan van 9,20 m breedte tussen degeleideconstructies, een 4 m breed fietspad. De overspanningen zijn 37 m - 4 x 49 m -80,50 m - 133,43 m - 80,50 m - 4 x 49 m - 37 m.In de ontwerpfase is een studie verricht naar bouwmethode en materiaal. Voor het rivierkrui-sende gedeelte van 133,43 m met aansluitende velden is gekozen voor eenkokerdoorsnede,te maken volgens de vrije uitbouwmethode met mootlengten van 3,74 m. Bij de keuze vande mootlengte is de terbeschikkingstelling van een stel uitbouwwagens door de ProvincieGelderland van doorslaggevende invloed geweest.Voor de aanbruggen van 37 en 4 x 49 m ter weerszijde van de rivier zijn twee ontwerpengemaakt. Het eerste ontwerp is een geschoven koker, het tweede ontwerp een veldgewijsgestorte TT-ligger.Voor de materiaalkeuze is een vergelijking gemaakt tussengrindbeton en beton met Lytagals toeslagmateriaal.De op deze wijze ontstane vier varianten bleken zowel technisch als financieel gelijkwaardigzodat is besloten ze alle vier in het bestek op te nemen.8053544917490004900049000/14900049000490004900024925037000AANBRUG TT LIGGER (VELDGEWIJS GESTORT)I35138167[1 1I8053515 x 3740 56100I133430374015x 3740 561008053515x 3740 56100HOOFDOYERSPANNINGCementXXXVII(1985)nr.7 5384Dwarsdoorsnede kokerligger 3250162003250 4035 915 1505Dwarsdoorsnede TT-ligger 3250 100162003250 4035 915 15040 N/mm23,0 N/mm220,6 x 103N/mm210 x 10-61 oe1950kg/m3Tabel 1Vergelijking hoeveelheden vanbrugontwerp in grindbeton en inLytag-betonBij de aanbesteding bleek de combinatie 'BV Aannemingsbedrijf Oubbers, Malden' en 'Gebr.Haverkort BV' de laagste aanbieder met het ontwerp van de TT-ligger voor de aanbruggenen uitvoering in Lytag-beton.Met het slaan van de eerste paal op 7 maart 1985 door dhr.O.Feitsma, gedeputeerde in deProvincie Gelderland, is de bouw officieel van start gegaan.lytag-betonHoewel Lytag als toeslagmateriaal in Groot-Brittanni? reeds veelvuldig is toegepast, was detoepassing in ons land onbekend. Door de dienst Wegen, Verkeer en Grondzaken van deProvincie Gelderland, BVN Raadgevend Ingenieursbureau, Vasim en Intron is daarom eenonderzoek uitgevoerd naar de geschiktheid van Lytag als toeslagmateriaal. Verder werdenmengselsamenstelling en ontwerpcriteria vastgesteld. Hieruit zijn de volgende waarden vast-gelegd:karakteristieke kubusdruksterkte na 28 dagenkarakteristieke splijttreksterkteelasticiteitsmoduluslineaire uitzettingsco?ffici?ntvolumieke massaDe ontwerpvarianten in grind- en Lytag-beton gaven alle andere afmetingen en hoeveelhedente zien. Een vergelijking is opgenomen in tabel 1. Zoals daaruit blijkt geeft Lytag als toeslag-materiaal een besparing in materiaal en kosten.grindbeton Lytag-betonkokerligger TT-ligger kokerligger TT-liggerconstructiehoogte hoofdoverspanning 2,90/5,40 m 2,90/5,40m 2,65/5,10 m 2,65/5,10mconstructiehoogte aanbrug 2,90m 2,90m 2,65m 3,00mhoeveelheid beton voor bovenbouw 9550m310310m39382m310461 m3hoeveelheidbeton voor onderbouw 4474m34474m34361 m34361 m3hoeveelheid wapeningsstaal 1511 ton 1389ton 1429ton 1329tonhoeveelheid voorspanstaal hoofdoverspanning 186ton 183ton 182ton 181 tonhoeveelheid voorspanstaal aanbruggen 179 ton 183ton 159ton 158tonaantalvoorspankabels12 x 12,9mm 634 st. 736 st. 610st. 676 st.hoeveelheid voorspanstaal dwarsvoorspanning 101ton 105 ton 101 ton 105tonaantal kabels 6 x 12,9 mm 1353st. 1397st. 1353 st. 1397 st.totale lengte funderingspalen 9857m 9857m 8522m 8522mCement XXXVII(1985)nr. 7 539ing.P.W.M.DiebenBV Vasim, Nijmegen1a-bVliegas en het daaruit verkregentoeslagmateriaal voor beton2Schema produktieproces LytagCementXXXVII (1985)nr. 7B. Eigenschappen van Lytag-betonVliegasIn 1983 was de totale vliegasproduktie van de kolencentrales in Nederland (Buggenum,Geertruidenberg en Nijmegen) ongeveer 500 000 ton. Via de Vliegasunie vindt thans circa70% van de totale vliegasproduktie zijn weg naar nuttige toepassingen in de bouw, voor hetgrootste deel bij de produktie van cement en beton. Als echter in 1988 de projecten inBorssele, Buggenum en de Maasvlakte voor overschakeling van de centrales op kolen alsbrandstof gereed zijn, zal zo'n 860 000 ton vliegas per jaar beschikbaar komen. Met het oogop de:zeontwikkelingen besloot de NV Provinciale Gelderse Energie-Maatschappij in 1981tot de bouwen exploitatie vaneen fabriek waarin door sintering van de vliegas een lichttoeslagmateriaal voor beton wordt verkregen (foto a-b). Daartoe werd de BVVasim opgericht,die in eerste instantie jaarlijks ongeveer 160 000-200 000 ton vliegas gaan verwerken enverkopen.LytagVoor de techniek van sintering en verdere bewerking van het vliegas is voor hetzgn. Lytag-proc?d?. Deze techniek is in de jaren '50 in Engeland ontwikkeld. Onder meerals gevolg van een grote schaarste aan een goedkoop licht toeslagmateriaal voor de beton-industrie in Engeland, begon de firma Laingin 1960 met de produktie van Lytag nabij eenkolencentrale in Tilbury. Dit bleek zo'n succes te zijn dat na Tilbury ook fabrieken verrezenin Rugeley en Eggborough. Te zamen goed voor een jaarproduktie van 550 000 ton Lytag,waarvan de helft z'n weg vond naar de betonblokken-industrie, 35% in constructiebeton ende rest in de staalindustrie, drainageprojecten, hydrocultuur etc.Op grond van deze positieve resultaten besloot de PGEM om in Nijmegen een Lytag-fabriekte bouwen onder Engelse licentie.Produktieproces Lytag (fig. 2)In het produktieproces van Lytag worden vier stappen onderscheiden:mengen, pelletiseren, sinteren en nabewerken.MengenDe vliegas wordt door middel van luchtdruk, dooreen 700 m lange leiding van de opslagsilo'svan de centrale naar de fabriek getransporteerd. Daar vindt het mengen plaats (foto 3).Om het later volgende sinterproces voldoende opgang te houden, moet de vliegas 3 ? 5%koolstof bevatten. Indien deze waarde niet wordt bereikt, voegt men poederkool toe. Eenbeperkte hoeveelheid water zorqt er daarbij voor dat de vliegas gebonden wordt.PelletiserenVervolgens vindt het pelletiseren plaats. Het bevochtigde poederkool/vliegasmengsel wordtnaar een pelletiseermachine geleid. Deze bestaat uit roterende schotels (granuleerschotels)die onder een hoek instelbaar zl]n, De in de schotel gestorte vliegas balt ten gevolge vanmechanische en capillaire krachten samen en er worden bolletjes (pellets) gevormd die,zodra een bepaalde diameter bereikt is, over de rand van de schotel op een transportbandvallen (foto 4).SinterenDe zgn. 'groene' korrels kernen via een stortgoot terecht op een 30 m lange sinterband. Deverdeling is :zodanigdat de korrels een ca. 30 cm dikke laag vormen. Desinterband verplaatstzlch in hortzontale richting en wordt door de ontstekingskap geleid. Hier wordt met behulpvan oliebranders de boven:zijde van het korrel bed ontstoken. Achter de kap wordt lucht vanboven naar beneden door de sinterband getrokken, waardoor de verbrandings:zone zichgeleidelijk door het hele korrel bed uitbreidttot alle koolstof is verbrand. De sintertemperatuuris afhankelijk van de chemische samenstelling van de vliegas en ligt omstreeks de 1100 ?C(foto 5). Deze sintering van vliegaskorrels is een keramisch proces. Alle stoffen die na ditsinterproces nog in de korrels zitten, zijn volledig opgesloten.NabewerkingDe laatste produktiefase is de nabewerking. De voor een deel aan elkaar vastgebakkenbolletjes worden in de breker van elkaar losgemaakt en in de zeefinstallaties verdeeld in vierfracties: 0,5 tot 2, 2 tot 4, 4 tot 8 en 8 tot 12 mm; korrels groter dan 12 mm worden opnieuwgebroken, korrels kleiner dan 0,5 gaan terug in het proces.Lytag-korrelDe korrel heeft een glasachtig glad en dicht oppervlak meteen gesloten pori?nstructuur.Dit wil zeggen: de pori?n zijn niet onderling verbonden en bezitten het:zelfde glasachtigeoppervlak als het korreloppervlak.5403Mengers onder de vliegasbunkers4Pelletiseerschotels5SinterbandTabel 1Eigenschappen Lytag-korreleigenschappenDe poriestructuur be?nvloedt in grote mate de korrelsterkte. De Lytag-korrel heeft vele kleineen regelmatig verdeelde pori?n met dikke wanden; deze zorgen ervoor, dat de korrel eenrelatief hoge sterkte heeft. De sterkte van de korrel kan men door een vergevorderde auto-matisering van het fabricageproces nauwkeurig regelen, zodat men gewaarborgd is van eenconstante kwaliteit van de Lytag"korrel.In tabel 1 zijn de belangrijkste eigenschappen van Lytag-korrels weergegeven.Eigenschappen van lytag-betonDe meer dan 20 jaar ervaring in Engeland is belangrijk geweest in de afweging bij de keuzevoor Lytag-beton voor de Koningspleijbrug in Arnhem. Voor een specifieke beoordeling vande belangrijkste parameters zijn door Intron, Maastricht, kwalificatieproeven gedaan voorbetonkwaliteiten B 22,5 en B 45 alsmede B 37,5 met plastificeerder; daarnaast is een meerdan ??n jaar durend onderzoek uitgevoerd door de Dienst Wegen, Verkeer en Grondzakenvan de provincie Gelderland. Uit beide onderzoeken worden hierna enkele relevante gege-vens overgenomen'. De gebruikte betonsamenstellingen zijn vermeld in tabel 2.DruksterkteDe druksterkte is bepaald aan proefkubussen die 3, 7 en 28 dagen zijn verhard bij 20?Conder verzadigd kalkwater (tabel 3).De sterkteontwikkeling van Lytag-beton en die van grindbeton lopen bij verharding in voch-Tabel 2Samenstelling betonmengsels voor kwalificatieproevenbetonsamenstelling in kg/m 3, Onder aanname dat er geen watertransport tussen de poreuzekorrels en de cementsteen plaatsvindtWater geabsorbeerd in de poreuze toeslagLytag-beton grindbetonvolumieke massaQsrQmwaterabsorptiena 3 ? 4 minna 24 uurkorrelsterktevormvastheid soundness (Na2S04)slijtvastheid Los Angeles proef)vorst-dooibestandheidtotaal sulfaatwateroplosbaar sulfaatchloridegehalte1460 +/-75 kg/m 3840 +/-75 kg/m312% m/m15% m/m8-9 N/mm218% m/m29% m/m4% m/m0,12% m/m0,11% m/m0,001% m/mhoogovencement klasse Awater effectief'zandLytag c.q, grindwaterabsotptle"theoretische volumieke massawater-cementfactor3601667006327619340,46360173620124023900,48Tabel 3Druksterkte proefkubussenTabel 4Verhoudingsgetallen uit kwalificatieproevendruksterkte na3 dagen7dagen28dagenLytag-beton(N/mm 2)294052grindbeton(N/mm2)333848mengselLytag-beton B45zonder plastificeerderLytag-beton met ptastl?ceerder'"Lytag-beton B 22,5verhoudingsgetallen1)Ve Vr Vk Vf0.67 0.933) 1.23 0.830.57 0.90 0.910.87 1.04 0.344) 1.06, Intron heeft voorts een vergelijkend onder-zoek verricht van verschillende soorten lichttoeslagmateriaal op basis van vliegas. Daar-over zal in een volgend nummer van Cementworden gepubliceerd.Cement XXXVII(1985)nr. 7 5411. Verhoudingsgetallen: Ve = voor elasticiteitsmodulus,Vr= voor krimp, Vk = voor kruip, Vf = voor betontreksterkte2. Gerelateerd op riviergrindbeton B 453. Conform NEN 3880 mag geen waarde lager dan 1 worden aange-houden4. Conform NEN 3880 mag geen waarde lager dan de Ve wordenaangehouden.50lijd IwekenJ40302010I20?[, RV I-s;n>oA grindbelon B 45Iylag-belon B 45V + Iylag- beton + plasl.0 grindbelon B 22,5I ? Iylag-belon B 22,5-0,100,11,0I 0,90,40,50,60,8E 0,70,26Resultaat van de krimpproef met eentijdsduur van 1 jaarzoo 4()0 500tijd (dagen)30 40 50 60 80zo45678910belasting (N/mmZ)A grindbeton B 45 17,5lytag-beton B 45 17,5+ + plast. 14,3o grind beton B 10,0? lytag-beton B 22,5 10,0IV-c-: V.?0,10,23,02,0c:o1,008,O,S0,40,37Resultaat van de kruipproef met eentijdsduur van 1 jaarlucht van 100% RV ongeveer parallel. De eindsterkte van Lytag-beton is in de meestegevallen iets hoger dan die van een vergelijkbaar grindbetonmengsel. Dit zou te verklarenzijn door een puzzolane reactie van de vliegas inde buitenste korrelschil en de betere aan-hechting tussen de Lytag-korrel en de cementsteen. Daarnaast heeft de inwendige bevoch-tiging van de cementpasta door de Lytag-korrels een gunstige invloed op de aanvangssterk-te.Uit de kwalificatieproeven zijn verhoudingsgetallen afgeleid voor de elasticiteitsmodulus,krimp, kruip en treksterkte (tabel 4).Verhoudingsgetallen geven een stand van zaken op een bepaald moment weer en niet hetbeeld van het volledige gedrag van een materiaal in de tijd. Dekwalificatieproeven gevenbeduidend meer informatie dan alleen de verhoudingsgetallen. De rapporten zijn opvraag-baar bij BV Vasim in Nijmegen.De figuur 6 en 7 geven de resultaten van krimp- enkruipproeven uitgevoerd door de Provin-ciale Dienst Wegen, Verkeer en Grondzaken.VerwerkbaarheidDe verwerkbaarheid is van wezenlijke invloed op de uiteindelijke kwaliteit van het beton. Deafgeronde vorm van de Lytag-korrel geeft een soort kogellagereffect, waardoor de wrijvingtussen de korrels onderling, malwand en wapening kleiner wordt. Hierdoor is Lytag-betonte verwerken met een lagere water-cementfactor dan een vergelijkbaar grindbetonmengsel,wat de kwaliteit van het beton bevordert.Kans op ontmenging (door bijvoorbeeld te lang trillen) is bij Lytag-beton bijna uitgesloten.De Lytag-korrel met het geabsorbeerde water heeft bijna hetzelfde gewicht als dede plastische cementsteen. Hierdoor is het komen bovendrijven van de Lytag-korrel (wat bijde meeste andere lichte toeslagstoffen wel het geval kan zijn) praktisch uitgesloten.PompenLytag-beton is zonder probleem te verpompen zoals al 15 jaar uit talloze voorbeelden inCement XXXVII(1985)nr. 7 542Engeland blijkt. Omdat het water in de betonspecie bij het pompen wordt samengeperst inde korrel, is het nodig een zogenaamde thickener toe te voegen om het mengsel goed tekunnen verpompen. In overleg met twee chemiefabrikanten, die gespecialiseerd zijn in debetonwereld, werd een thickener samengesteld die tevens een plastificeerderis. De hoeveel-heid benodigde thickener is ? 1 kg per m3? De specie is met elke gangbare betonpomp teverpompen mits deze een pijpdiameter heeft van 100 ? 125 mmo Hiermee kan men zonderproblemen over een afstand van 280 m horizontaal en 30 m verticaal pompen.CarbonatatieLytag-beton valt volgens de VB 1974/1984 onder lichtbeton. Hierdoor moeten constructiesgemaakt van Lytag-beton, 5 mm extra dekking hebben ten opzichte van de minimum voor-geschreven dekking van grindbeton. Deze eis voor extra dekking komt hoofdzakelijk voortuit de gedachte dat in lichtbeton het carbonatatieproces sneller verloopt dan in grindbeton.Uit de praktijkvoorbeelden in Engeland blijkt dat de carbonatatiesnelheid van Lytag-betonniet noemenswaardig verschilt van grindbeton, wat wordt onderschreven in CUR-rapport73 'Carbonatatie licht beton'.BrandwerendheidWanneer grindbeton door brand aan hoge temperaturen wordtblootgesteld, kan door ther-mische uitzetting van het toeslagmateriaal en ontleding van de cementsteen, vernieling vande constructie optreden. Uitvoerige proeven hebben aangetoond dat Lytag-korrels een lage-re thermische uitzetting vertonen dan (kwartshoudend) grind, waardoor een gunstigergedragbij brand ontstaat van Lytag-beton ten opzichte van grindbeton.Thermische isolatieLytag-beton heeft een hoger warmte-isolerend vermogen dan grindbeton. Dit maakt Lytaggeschikt voor constructie-onderdelen waaraan bijzondere eisen met betrekking tot dewarm-tetransmissie worden gesteld.Ook de kortere warmte-reactietijd van een Lytag-beton constructie ten opzichte van grind-beton is een voordeel. De constructie neemt sneller de omgevingstemperatuur aan; dit ver-mindert bij wisselende temperaturen de kans op condensvorming.Literatuur Conclusie en slotopmerking1. Intron rapport 84.015 Lytag-beton heeft in het algemeen ten opzichte van grindbeton de volgende voordelen:2. CUR rapport 48, Lichtbeton, 1971 1. besparing van gewicht. Dit kan per m3400 ? 500 kg schelen, terwijl dit niet tot een constructief3. CUR rapport 73, Carbonatie lichtbeton, minder beton hoeft te leiden; ook een betonkwaliteit B 45 is met Lytag te maken.literatuurstudie; 1975 2. goede verwerkbaarheid;4. Documentatie Lytag Ltd U.K. 3. warmtegeleiding is relatief laag;5. Rapport 'Onderzoek naar Lytag-beton', 4.temperatuurspanningen zullen geringer zijn en de brandwerendheid beter;Dienst Wegen, verkeer en grondzaken, pro- 5. gemakkelijker te bewerken zoals spijkeren, zagen en frezen. De kostenhiervan zijn aanzienlijkvincie Gelderland lager dan die bij grindbeton.8Uitvoering van de aanbruggen zuidzijde,situatie eind juni 1985Het besluit om een variant in Lytag-beton op te nemen in het besteksontwerp voor de Ko-ningspleinbrugis genomen op grond van de positieve ervaringen met constructief Lytag-be-ton in Groot-Britanni? en de gunstige resultaten van het nader onderzoek.De gunning van het werk met uitvoering in Lytag-beton laat zien dat ook van aannemerszijdepositief wordt geoordeeld over de technische en financi?le aspecten van dit voor Nederlandnieuwe constructiemateriaal.De uitvoering van dit werk zal ongetwijfeld een gunstige uitstraling hebben op de verderetoepassingsmogelijkheden van Lytag-beton in Nederland.Cement XXXVII(1985) nr. 7 543

Reacties