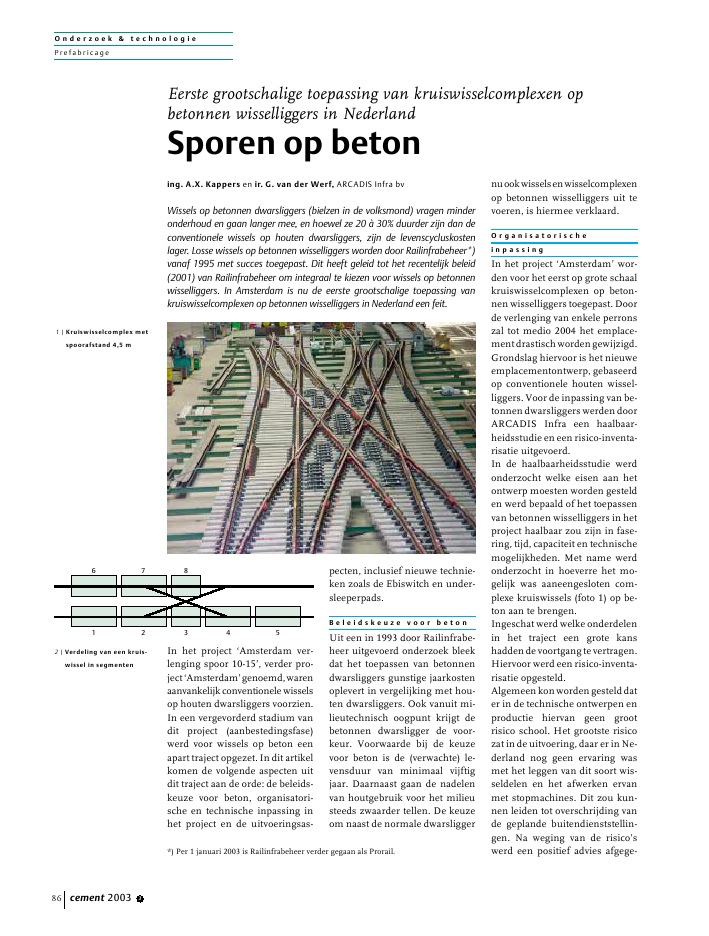

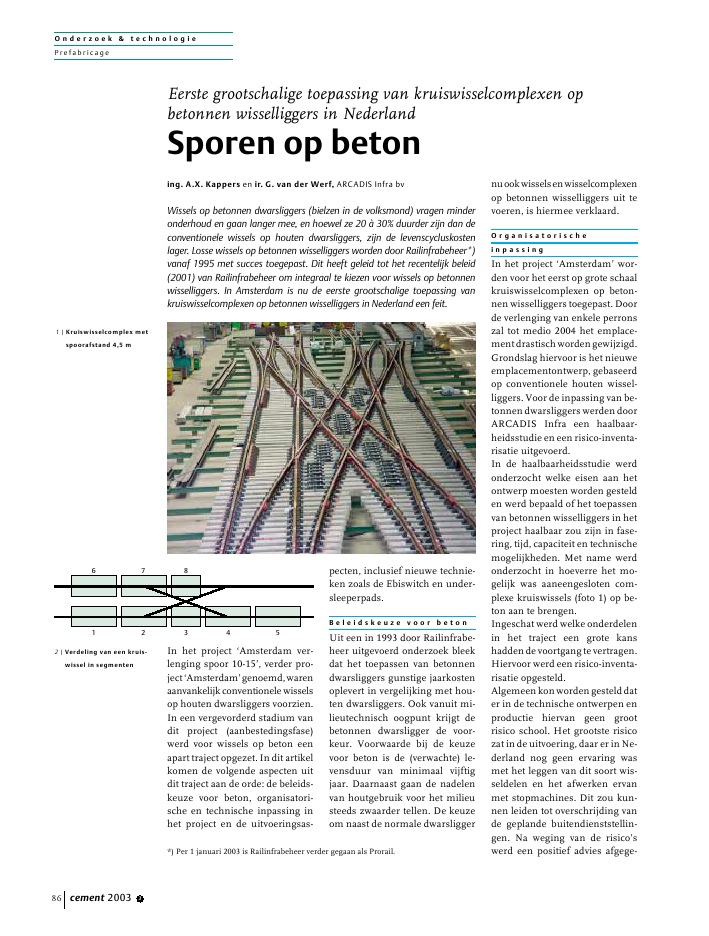

O n d e r z o e k & t e c h n o l o g i ePrefabricagecement 2003 386In het project `Amsterdam ver-lenging spoor 10-15', verder pro-ject`Amsterdam'genoemd,warenaanvankelijk conventionele wisselsop houten dwarsliggers voorzien.In een vergevorderd stadium vandit project (aanbestedingsfase)werd voor wissels op beton eenapart traject opgezet. In dit artikelkomen de volgende aspecten uitdit traject aan de orde: de beleids-keuze voor beton, organisatori-sche en technische inpassing inhet project en de uitvoeringsas-pecten, inclusief nieuwe technie-ken zoals de Ebiswitch en under-sleeperpads.B e l e i d s k e u z e v o o r b e t o nUit een in 1993 door Railinfrabe-heer uitgevoerd onderzoek bleekdat het toepassen van betonnendwarsliggers gunstige jaarkostenoplevert in vergelijking met hou-ten dwarsliggers. Ook vanuit mi-lieutechnisch oogpunt krijgt debetonnen dwarsligger de voor-keur. Voorwaarde bij de keuzevoor beton is de (verwachte) le-vensduur van minimaal vijftigjaar. Daarnaast gaan de nadelenvan houtgebruik voor het milieusteeds zwaarder tellen. De keuzeom naast de normale dwarsliggernuookwisselsenwisselcomplexenop betonnen wisselliggers uit tevoeren, is hiermee verklaard.O r g a n i s a t o r i s c h ei n p a s s i n gIn het project `Amsterdam' wor-den voor het eerst op grote schaalkruiswisselcomplexen op beton-nen wisselliggers toegepast. Doorde verlenging van enkele perronszal tot medio 2004 het emplace-mentdrastischwordengewijzigd.Grondslag hiervoor is het nieuweemplacementontwerp, gebaseerdop conventionele houten wissel-liggers. Voor de inpassing van be-tonnen dwarsliggers werden doorARCADIS Infra een haalbaar-heidsstudie en een risico-inventa-risatie uitgevoerd.In de haalbaarheidsstudie werdonderzocht welke eisen aan hetontwerp moesten worden gestelden werd bepaald of het toepassenvan betonnen wisselliggers in hetproject haalbaar zou zijn in fase-ring, tijd, capaciteit en technischemogelijkheden. Met name werdonderzocht in hoeverre het mo-gelijk was aaneengesloten com-plexe kruiswissels (foto 1) op be-ton aan te brengen.Ingeschat werd welke onderdelenin het traject een grote kanshaddendevoortgangtevertragen.Hiervoor werd een risico-inventa-risatie opgesteld.Algemeenkonwordengestelddater in de technische ontwerpen enproductie hiervan geen grootrisico school. Het grootste risicozat in de uitvoering, daar er in Ne-derland nog geen ervaring wasmet het leggen van dit soort wis-seldelen en het afwerken ervanmet stopmachines. Dit zou kun-nen leiden tot overschrijding vande geplande buitendienststellin-gen. Na weging van de risico'swerd een positief advies afgege-Eerste grootschalige toepassing van kruiswisselcomplexen opbetonnen wisselliggers in NederlandSporen op betoning. A.X. Kappers en ir. G. van der Werf, ARCADIS Infra bvWissels op betonnen dwarsliggers (bielzen in de volksmond) vragen minderonderhoud en gaan langer mee, en hoewel ze 20 ? 30% duurder zijn dan deconventionele wissels op houten dwarsliggers, zijn de levenscycluskostenlager. Losse wissels op betonnen wisselliggers worden door Railinfrabeheer*)vanaf 1995 met succes toegepast. Dit heeft geleid tot het recentelijk beleid(2001) van Railinfrabeheer om integraal te kiezen voor wissels op betonnenwisselliggers. In Amsterdam is nu de eerste grootschalige toepassing vankruiswisselcomplexen op betonnen wisselliggers in Nederland een feit.*) Per 1 januari 2003 is Railinfrabeheer verder gegaan als Prorail.1 | Kruiswisselcomplex metspoorafstand 4,5 m1 2 3 4 56 7 82 | Verdeling van een kruis-wissel in segmentenO n d e r z o e k & t e c h n o l o g i ePrefabricagecement 2003 3 87ven en werden door ARCADISInfra definitief ontwerp en bestekgemaakt. Het werk werd gegundaandeDuitsewisselbouwerBWGuit Brandenburg.O n t w e r p a s p e c t e nBij het haalbaarheidsonderzoekwas de fasering belangrijk, daardeze eisen stelt aan de duur vandeuitvoeringendemogelijkhedenomsporenbuitendiensttestellen.Dit leidde ertoe dat de faseringeen ontwerpeis werd voor deengineering. Daarnaast was hetleggen van de wissels een aan-dachtspunt. Betonnen wisselshebben een aanzienlijk groteremassa, wat beperkingen kan ge-ven in de inzetbaarheid van de ge-bruikelijk in Nederland toegepas-te spoorkranen en stopmachines.Uitgangspuntwerdhetbestaandematerieelpark van Strukton, waar-door de zo groot mogelijk voor-gebouwdedeleneenmassavan20ton niet mochten overschrijden.Dit leidde weer tot eisen van tech-nische aard: het delen van wisselsen wisselcomplexen in segmen-ten. Ook het onderhoud van dewisselcomplexen vereiste door degrote massa de nodige aandacht.FaseringDe doorgaande sporen wordenom en om vervangen en weer indienst gesteld. Dit heeft tot gevolgdat in het kruiswissel in lengte-richting een deling wordt aange-bracht (fig. 2). Voor de hanteer-baarheid (afmetingen en massa)is een deling in segmenten inlengterichting gunstig.In een eerste buitendienststellingworden de segmenten 1 t.m. 5 ge-legd, waarbij het andere spoor ingebruik blijft. In de volgende bui-tendienststelling wordt het ande-re spoor vernieuwd. Bij nieuw-bouw is het mogelijk de delen 1t.m. 5 `over de kop' aan te leggenen van daaruit zijdelings de delen6, 7, 8 en verder.OntwerpeisenUit de resultaten van de studiewerdendevolgendeontwerpeisenopgesteld:? maximale massa's en afmetin-gen van de secties;? secties kruiswissel moetenkoppelbaar zijn;? liggerverdeling dusdanig ont-werpen dat wissels op hetkruis aansluiten;? bij een h.o.h.-afstand van dedwarsliggers van 600 mmmoeten verzwaarde ES-lassenworden toegepast;? hoge eisen stellen aan vlak-heid en hoogte van de ballastten opzichte van BovenkantSpoor;? in afbuigend spoor kruis-wissels delen.T e c h n i s c h e m o g e l i j k h e d e nMaximale wisselliggerlengteVoor de lengte van betonnen wis-selliggers wordt internationaaleen maximale waarde van 5,5 mgehanteerd, bij houten wissellig-gers is dit 7,5 tot 8 m. Bij eengrotere lengte van de betonnenwisselligger is de kans op krom-trekken ten gevolge van krimp enkruip niet beheersbaar. Daar-naastheefteengroterelengtecon-sequenties voor de sterkte van deligger en is deze bovendien nietmeer te onderstoppen met hethuidige materieel. Indien een ge-deelte van een wisselligger beteronderstopt is dan een ander ge-deelte, wordt de ligger relatiefzwaar op buiging belast en neemtde kans op breuk toe.De maximale lengte van de wis-selliggers heeft als consequentiedatdezeineenkruiswisselnietals??n geheel kunnen worden uitge-voerd. De totale breedte van hetkruiswissel op foto 1 bedraagtcirca 7,20 m. Voor het garanderenvan de spoorwijdte moeten dewisselliggers worden gekoppeldmet koppelplaten.Voor het project Amsterdam is demaximale lengte bepaald op 3,6m. De deling van de liggers iszodanig gekozen dat elk segmentmaximaal 3,6 m breed is en daar-door zowel per trein als over deweg kan worden vervoerd, met in-achtneming van bijzondere maat-regelen. Dit heeft tevens tot ge-volg dat over de constructie-breedte een dwarsligger voorzienkan zijn van twee koppelplaten.Aangezien de massa was beperkttot 20 ton, werd de lengte van hetgrootste deel circa 16 m, wat opgeen enkele wijze een belemme-ring betekende.KoppelplatenWanneer in een kruiswissel eendeling wordt aangebracht, moetrekening worden gehouden metde stabiliteit en het gedrag van hetwissel wanneer bijvoorbeeld hetene doorgaande spoor aanzienlijkvaker wordt bereden dan hetandere.Voorkomenmoetwordendat ten gevolge van invering groteverticale krachten en verschilver-plaatsingen op de koppelplaten3 | Duitse koppelplaat Swt10 van BWGO n d e r z o e k & t e c h n o l o g i ePrefabricagecement 2003 388ontstaan.DeNederlandsekoppel-plaat werd door de Duitse wissel-bouwer BWG als te zwak be-schouwd, die haar eigen koppel-plaat (foto 3) heeft aangeboden.Na testen werd deze toegepast.De koppelplaat kan een maxima-le vervorming tot 3? opnemen bijeen verticale belasting van 6,85kN. In horizontale richting werktde koppelplaat als een veer meteen stijfheid van 30 kN/mm. Indeze richting is een vermoeiings-proef uitgevoerd met een cycli-sche kracht van 0 tot 40 kN gedu-rende 2 miljoen lastwisselingen,zonder te bezwijken.ES-lassenEen ander aandachtspunt is dekrachtswerking op de aanwezigeES-lassen(ES=ElektrischeSchei-ding, voor het detecteren van detreinen). Bij wissels op houtenwisselliggers werden de ES-lassen volledig ondersteund doordubbele houten dwarsliggers.Deze hebben als nadeel dat zemoeilijk te stoppen en te onder-houden zijn en het mechanischstopproces vertragen doordat depikkels van de stopmachine bijelke dubbelligger op een brederemaat moeten worden ingesteld.Daarom werd bij de standaard-wissels op beton voor de Neder-landse ES-las gekozen, die op eenh.o.h.-afstand van de dwarslig-gers van 480 mm zwevend werdgelegd. In het project Amsterdamzijn alle dubbelliggers verdwe-nen, hetgeen een nieuwe dwars-liggerverdeling betekende, waar-bij werd gestreefd naar zoveelmogelijkh.o.h.-afstandenvan600mm. Dit leidt tot grotere doorbui-ging van de ES-lassen met alsgevolg een verhoogde kans op sto-ringen. Omdat de Deutsche Bahnal geruime tijd zonder problemende ES-lassen zwevend op beton-nen B70-dwarsliggers legt, werdbesloten de Duitse ES-las toe tepassen, waar mogelijk op eendwarsliggerafstand van 600 mm.De Duitse ES-las is ten opzichtevan de Nederlandse ES-las veelstijver en kan daardoor een gro-ter buigend moment opnemen(foto 4).Deze verzwaarde ES-las heefttevens het voordeel dat er geen`overkluizing' aangebracht hoeftte worden bij het leggen van deprefab ES-lassen. Daarnaast kande stopmachine zoveel mogelijkin het stramien van 600 mmblijven werken.Holle wisselliggerEen ander aandachtspunt is detoepassing van de zogenoemdestalen holle wisselligger, waarinde aandrijfstangen voor de tong-beweging (richtingveranderingvan het wissel) kunnen bewegen.Een holle wisselligger wordt toe-gepast om de wisselsteller met deholle wisselligger te integreren enhet onderhoud aan de stangen tereduceren. Dit ging gepaard metde ontwikkeling van onderhouds-vrije stangen en aanpassing vande steller, type NSE-HL. Tevenswordt de holle stellerligger volle-dig in de ballast gelegd, terwijl bijde conventionele methode geenballasttussendedwarsliggersaan-wezig mag zijn,omdatdestangenvrij moeten kunnen bewegen.Voor een aantal wissels 54 E1 1:9,zowel op hout als op beton, isreeds een holle wisselligger toe-gepast. Voor de Engelse wisselswas de holle wisselligger recentontwikkeld. Deze werd niet voor-geschreven in het Programmavan Eisen, evenmin als die van dewissels 54 E1 1:9. De mogelijk-heid om deze toe te passen waswel aanwezig. De wisselleveran-cier BWG koos echter voor eennieuw te ontwikkelen type, geba-seerd op dit principe (foto 5). Ditheeft in het project voor aanzien-lijke problemen en vertragingengezorgd.U i t v o e r i n g s a s p e c t e nErmoestmetlangereuitvoerings-tijden rekening worden gehou-den dan bij houten dwarsliggers.Hout is lichter en kan in groteredelen worden voorgebouwd danbeton. Hoe meer delen gelegdmoeten worden, des te langer deuitvoeringstijd. In de toekomstkan deze bouwtijd worden bekortdoor het materieel aan te passen(grotere en zwaardere kranen ofspeciale legmachines). Ook moestrekening worden gehouden metlangere uitvoeringstijden doordatdoor de grotere massa's verschil-lende stopgangen nodig zijn al-vorens het wisselcomplex op dejuiste hoogte op een goed verdichtballastbed ligt. Dit vereiste aan-passing van de logistieke plan-ning van enkele buitendienststel-lingen.Leggen segmentenDe wisselconstructies worden bijde wisselleverancier voorgebouwdin zo groot mogelijke segmentenbinnen de transporteisen (maxi-male breedte 3,6 m), lengte en4 | Duitse ES-las type `MTverst?rkt' van BWG,zwevend opgelegd(dwarsliggers h.o.h.600 mm)O n d e r z o e k & t e c h n o l o g i ePrefabricagecement 2003 3 89massa (maximaal 20 ton). Bij deinbouw worden deze segmentengekoppeld met de koppelplaten.Hiervoor moeten aan de onder-bouw(afgereidenverdichtballast-bed) relatief hoge eisen wordengesteld wat betreft de vlakheiden de hoogte (? 10 mm) ten op-zichte van Bovenkant Spoorstaaf.Tussen de delen van het kruis-wissel is slechts een zeer geringverschil in hoogteligging toege-staan om de koppelplaten tekunnen koppelen.Voor de globale bepaling van demassa's van de segmenten moetonderscheid worden gemaaktnaar de verschillende spooraf-standen. Tussen de perrons is degrootste spoorafstand 4,0 m.Buiten de perrons is dit 4,5 m,zodat de segmenten hier verderweggelegd moeten worden. Desegmenten hebben elk een ver-schillende massa, die varieert van2 tot 25 ton. Uitgegaan is van debij Strukton gebruikelijk toege-paste SRW-kranen en stopmachi-nes. Bij een spoorafstand van 4,5m werd daardoor de maximalemassa bepaald op 20 ton. Ditleidde bij het Engelse wissel toteen deling in 11,5 en 13,5 ton.Het leggen van een kruiswisseltussen de perrons blijkt aanzien-lijk complexer te zijn dan op hetemplacement, doordat de beschik-bare werkruimte hier beperkt is.LassenDoor de gefaseerde aanleg moe-ten in het werk de nodige thermi-scheenES-lassenwordengemaakt.Waar mogelijk, bijvoorbeeld in desegmenten zelf, worden de ES-lassen al in de fabriek vervaar-digd. Alle segmenten passen alseen legpuzzel in elkaar, die zichuitstrekt over enkele honderdenmeters. Voor het maken van dethermietlassen worden de seg-mentdelen koud tegen elkaar ge-legd, waarna er tussen de spoor-staven een voeg wordt gemaaktvan 20 tot 22 mm om de las tekunnen maken. Voor het makenvan de ES-lassen worden de aan-sluitende spoorstaven theoretischop maat gemaakt en voorgeboordmet een nauwkeurigheid van ?0,5 mm. Het in het werk makenvan ES-lassen moet daarom zoveel mogelijk worden voorkomen.Onderstoppen kruiswisselDoor de grote massa is het goedonderstoppen van het kruiswisselmoeilijk. De huidige machineszijn hier niet op gebouwd. Hier-door heeft het onderstoppen vande betonnen kruiswissels eengrotere doorlooptijd tot gevolg(meerdere stopgangen). Eventu-eel zijn twee stopmachines nodigdie gelijktijdig onderstoppen.O n d e r h o u d s a s p e c t e nBij toepassing van betonnen wis-selliggers is naar verwachting,doordehogeduurzaamheid,indetoekomst minder onderhoud no-dig.Vervanging,metnametussenperrons, is aanzienlijk complexerdanbijhoutenwissel-liggers.Doordegrotemassaiseenkraannodig,met een verhoogde kans op be-schadiging van de bevestigingenen een grotere doorlooptijd, metextra overlast en hogere kosten.Als alternatief voor de betonnenwisselliggers is een hardere enduurzamere houtsoort zoalsAzob? overwogen. Hiermee blij-ven de massa's van de wisselsec-ties beperkt, is de duurzaamheidnaar verwachting (circa 40-50jaar) aanzienlijk hoger dan bij dehuidige houten wisselliggers enblijfthettijdensdeuitvoeringmo-gelijkeenenanderinhetwerkpaste maken. De toleranties in de af-metingen van de spoorstaven enbevestigingsmaterialenkunneninhout beter worden opgevangen.Azob? kan echter alleen wordentoegepast indien er geen verbodop ligt om milieutechnische re-denen. Het beleid van Railinfra-beheer (betonnen wisselliggers)heeft dit alternatief (voorlopig)overbodig gemaakt.V o o r b o u w e nHet voorbouwen van de wisselsheeft bij BWG plaats onder debest mogelijke omstandighedenin een overkapte hal. Leveringvoor het project Amsterdam is ge-baseerd op het `stekkergereed'aanleveren van de wissels. Demaximale transportbreedte van3,6 m heeft enige afbreuk gedaanaanhetbegrip`stekkergereed'.DeNSE-HL-stellers en de stellerbeu-gels worden gedemonteerd enlater in het werk weer aange-bracht. Vanwege de grote kans opbeschadiging aan de (gas)wissel-verwarming bij het hijsen wordtdeze eveneens pas in het werkaangebracht. Bij een aantal ont-werpen was het bovendien nietmogelijk de eis van 3,6 m te hand-haven. Enkele wisselliggers zijnlanger; die worden los meegele-verd en in het werk aangebracht.5 | Holle stalen wisselliggerO n d e r z o e k & t e c h n o l o g i ePrefabricagecement 2003 390S t a n d v a n z a k e nMedio januari 2003 zijn de eerstewisselcomplexengekeurdennaarAmsterdam vervoerd. Ten op-zichte van de originele planningbetekent dit een vertraging vantwee tot bijna vier maanden. Erwas een marge van veertienweken ingebouwd om mogelijkeafkeuringen te herstellen, die bij-na volledig is opgebruikt. Debethieraan zijn onder meer vertra-ging in de engineering, het ont-wikkelen van een nieuwe stalenholle dwarsligger tijdens de engi-neering en de onbekendheid vanBWG met de Nederlandse markt.In verband met de te verwachtenballastdikten is tussen de perronsde beschikbare constructiehoogtegemeten. De constructie op betonis 60 tot 80 mm hoger dan op ophout. Omdat Bovenkant Spoor opgelijke hoogte moet blijven (in- enuitstappenvandereizigers),moetde constructie dieper worden ge-legd. Voor het kruiswisselcom-plex met een spoorafstand van3,84 m (bak 5) in de sporen 14 en15 tussen het vijfde en zesde per-ron, bleek de beschikbare hoogteterplaatsevandeNSE-HL-stellersonvoldoende. Deze steken nog120 mm onder de onderkant vande liggers uit. Aangezien Railin-frabeheer ongeveer tegelijkertijdeen nieuwe wisselsteller introdu-ceerde, de Ebiswitch (foto 6), vol-ledig ge?ntegreerd in een stalenholle dwarsligger, modulair vanopbouw,onderhoudsarmenmin-der storingsgevoelig dan de ge-plande NSE-HL-stellers, werd be-sloten deze waar mogelijk teimplementeren in het project.Wederom werd een haalbaar-heidsstudie verricht (extra beka-beling, wijzigingen elektrischeschema's, kosten, levertijden e.d.),waarna Railinfrabeheer groenlicht gaf. Bak 5 is uitgevoerd metvier Ebiswitches. In het vervolg-traject zal de Ebiswitch waar mo-gelijk worden toegepast. Op ditmoment worden alleen de Engel-se wissels nog voorzien van deNSE-HL-steller, omdat hiervoornog geen Ebiswitch beschikbaaris.In verband met de zeer geringeballastdikte tussen de perrons (20tot 100 mm) werd besloten extraelasticiteit in de constructie tebrengen. Doorgaans wordt ditgedaan door het leggen van bal-lastmattenmeteenbepaaldeveer-stijfheid op de ondergrond, in ditgeval de onderliggende tunnel-dekken. Uit verschillende optieswerd gekozen voor `underslee-perpads', een noviteit in Neder-land. In plaats van de duurdereballastmat op de tunneldekkenwerden de betonnen wissellig-gers aan de onderzijde voorzienvan een 8 mm dikke kunststof-laag,diemethetbetonwordtmee-gestort. Hiermee wordt een stati-sche en dynamische invering vanrespectievelijk 1,3 mm en 1,0 mmverwacht. De kosten bedragencirca 50% van die van de ballast-matten. Daarnaast heeft de un-dersleeperpad het voordeel dat deballast zelf langer mee zal gaan,omdat deze minder wordt belast.Bak 5 is voorzien van underslee-perpads van het type Getzner SLS1308G; ook de overige bakken 1,2 en 4 zullen van undersleeper-pads worden voorzien (foto 7).Samenvattend kan worden ge-steld dat `Amsterdam' een uniekproject is, waarbij nieuwe tech-nieken en uitvoeringsmethodenworden toegepast die in enkelegevallen in het lopende projectworden ge-engineerd en ge?mple-menteerd. Dat dit de nodige risi-co's met zich meebrengt mag dui-delijk zijn. Alleen door intensieveen goede samenwerking tussenaannemer, opdrachtgever, deel-opdrachtgever, wisselbouwer enadviseur is dit gerealiseerd. sProjectgegevensopdrachtgever:Railinfrabeheer (Nieuwbouwprojectenen Productbeheer)directie:Arcadis Infra B.V./VOF Stationseilandconstructeur/wisselbouwer:BWGadviseur:ARCADIS Infra B.V.aannemer:Strukton bv6 | Nieuwe wisselstellerEbiswitch7 | Betonnen dwarsliggermet undersleeperpadGetzner SLS1308G

Reacties