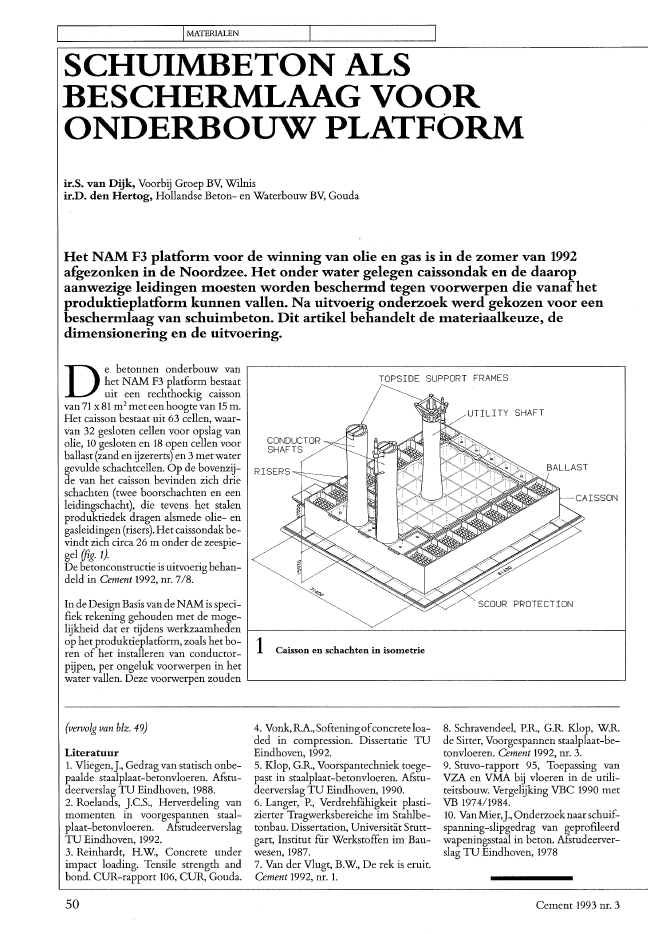

IMATERIALEN ISCHUIMBETON ALSBESCHERMLAAG VOORONDERBOUW PLATFORMir.S. van Dijk, Voorbij Groep BV, Wiln?sir.D. den Hertog, Hollandse Beton~ en Waterbouw BY; GoudaHet NAM F3 platform voor de winning van olie en gas is inde zomer van 1992afgezonken in de Noordzee. Het onder water gelegen caissondak en de daaropaanwezige leidingen moesten worden beschermd tegen voorwerpen die vanafhetproduktieplatform kunnen vallen. Na uitvoerig onderzoek werd gekozen voor eenbeschermlaag van schuimbeton. Dit artikel behandelt de materiaalkeuze, deditnensionering en de uitvoering.SCOUR PROTECTIONFRAMESUTILITY SHAFTCaisson en schachten in iSOlnetrieCONDUCTORSHAFTSRISERS1In de DesignBasis van de NAM is speci-fiek rekening gehouden met de moge-lijkheid dat er tijdens werkzaamheden t----~~~~~~~-'-'-~~~~--~-~-~~-~~~~--___Iop het produktieplatform, zoals het bo-ren of het installeren van conductor-pijpen, per ongeluk voorwerpen in hetwater vallen. Deze voorwerpen zouden '---------------_~~~~-~-----------'De betonnen onderbouw vanhet NAM F3 platform bestaatuit een rechthoekig caissonvan 71 x81 m2met eenhoogte van 15 m.Het caisson bestaat uit 63 cellen, waar-van 32 gesloten cellen voor opslag vanolie, 10 gesloten en 18 open cellen voorballast (zand en ijzererts) en 3 metwatergevulde schachtcellen. Op de bovenzij-de van het caisson bevinden zich drieschachten (twee boorschachten en eenleidingschacht), die tevens het stalenproduktiedek dragen alsmede olie- engasleidingen (risers). Het caissondakbe-vindt zich circa 26 m onder de zeespie-gel (fig. 1).De betonconstructie is uitvoerig behan~deld in Cement 1992, nr. 7/8.(vervolg van blz. 49)Literatuur1. Vliegen,J, Gedrag van statisch onbe-paalde staalplaat-betonvloeren. Afstu-deerverslag TU Eindhoven, 1988.2. Roelands, Jes., Herverdeling vanmomenten in voorgespannen staal-plaat-betonvloeren. AfstudeerverslagTU Eindhoven, 1992.3. Reinhardt, H.W., Concrete underimpact loading. Tensile strength andbond. CUR-rapport 106, CUR, Gouda.4. Vonk, RA., Softeningofconcrete loa-ded in compression. Dissertatie TUEindhoven, 1992.5. Klop, G.R., Voorspantechn?ek toege-past in staalplaat-betonvloeren. Afstu-deerverslag TU Eindhoven, 1990.6. Langer, E, Verdrehf?higkeit plasti-zierter Tragwerksbereiche im Stahlbe-tonbau. Dissertation, Un?versit?t Stutt-gart, Institut f?r Werkstoffen im Bau-wesen, 1987.7. Van der Vlugt, B.W, De rek is eruit.Cement 1992, nr. 1.8. Schravendeel, P.R., G.R. Klop, W.R.de Sitter, Voorgespannen staalplaat-be-tonvloeren. Cement 1992, nr. 3.9. Stuvo-rapport 95, Toepassing vanVZA en VMA bij vloeren in de utili-teitsbouw. Vergelijking VBC 1990 metVB 1974/1984.10. VanMier,J, Onderzoek naar schuif-spanning-slipgedrag van geprofileerdwapeningsstaal in beton. Afstudeerver-slag TU Eindhoven, 197850 Cement 1993 nr. 32 Verticale doorsnede van ?mpa?tlaag op dakplaten3 hnpa?tlaag op staakonstru?tie boven transportleidingen2700+-~~~~2,,-,1-"-'00'---,.-~~~~_--1~dan metgrote snelheid een dakplaatvaneen geslotenolie-opslagcelof??nvan deolie- ofgasleidingen kunnen treffen.Omdat de dakplaten en de olie- en gas-leidingen zijn ontworpen voor normaleen extreme omstandigheden tijdens ge-bruik, doch niet voor directe impact,zou een dergelijke gebeurtenis kunnenleiden tot het scheuren, doorponsen ofbezwijken van bijvoorbeeld een dak-plaat. Naast de constructieve schade kaner dan sprake zijn van grote gevolgscha~de door weglekkende olie, hetgeen ineen niet gewenste milieuramp zou re-sulteren.Dit risico kan worden geminimaliseerddoor het toepassen van een impactlaagboven de dakplaten (fig. 2) en de trans-portleidingen(fig. 3). De door de NAMin de Design Basis voorgeschrevenim-pactobjecten zijn (1]:- drill collar0 250 mm, massa 2,8 t, im-pactsnelheid 23 mis, impactenergie741 kNm;- conductor pipe 0762 mm, lengte 15m, massa 7 t, impactsnelheid 24 mis,impactenergie 2016 kNm;- mud pump, 4 x 3 x 2 mJ, massa 30 t,impactsnelheid 7 mis, impact-ener-gie 735 kNm.De impactsnelheden zijn gemetenwaarden.- gewicht impactlaag in verband metfloat-out Verolme dok;- dikte impactlaag in verband met tota-le golfkrachten op caisson;- penetratiediepte impactobject;- impactkracht op onderliggende con-structie (dakplaat).Als ontwerp-oplossingenzijn tweevari~anten overwogen:- rooster van hardhouten balken vancirca 250 x 250 mm2, totale dikte pak~ket circa 500 mm, met een staalplaat!hardhout!staalplaat sandwich terplaatse van transportleidingen;- lichtbetonlaag met een onderliggendestaalplaat ter plaatse van transportlei-dingen.Op basis Van goede ervaringen bij toe-passing van een lichtbeton impactlaagop een betonnen ondergrond voor off-shore-constructies, met name op hetNoorse continentale plat, is alleen delichtbeton variant verder onderzocht.De 'mud pump' kanwordenbeschouwdals een 'zacht' impactobject, vanwege degrote afmetingen van de pomp, gekop-peld aan de impactenergie ervan. Deoverige twee impactobjecten zijn alsTabel iBes?houwde materialen vOOr ?mpa?tlaag'hard' te beschouwen en zijn maatge-vend voor het ontwerp.Beschouwde materialenAls impactlaag is in eerste instantie uit-gegaan van vier typen lichtbeton(schuimbeton) en van grindbeton (tabel1). De schuimbetongegevens zijn ont-leend aan [2]. De eigenschappen geldenonder normale omstandigheden (1 baromgevingsdruk, droog).Bij de beoordeling van de materialen isgekeken naar twee effecten van impact:- perforatie;- penetratie.PeiforatieVeel perforatieformules komen vanuitde Defensie en gelden voor projectielenmet hoge snelheden (raket) envoor ster-ke impactlagen. Er zijn drie perfora-tieformules getoetst:(1) CEB-formule [3];(2) NDRC-formule [4];(3) CEA-EDF-formule [5].Gelet op devoorspelbaarheid en toepas-singsgrenzen geeft alleen de CEA-EDF-formule relevante waarden. Deze for-mule voorspelt de benodigde laagdiktevoor de impactlaag op basis van dedruksterkte van de impactlaag en de ei-Ontwerp impactlaagUitgangspuntenHet doel van de impactlaag is tweeledig:- absorberen van impactenergie;- spreiden van tijdsafhankelijke im~pactkracht.Het ontwerp is geoptimaliseerd voorvier criteria:Cement 1993 nr. 3nt.12345materiaalschuimbetonschuimbetonschuimbetonschuimbetongrindbeton B 45dichtheid(kg/m3)600900120015002400druksterkte(N/mm2)23,561036E~modulus(N/mm2)150022005000100003540051L-. ~----I-MA:-:r-ERIAL--E-N------------------Bij Delft Geotechnics zijn triaxiaal-proeven gedaan ten behoeve van de ve~rificatie van de druksterkte tijdens dewaterdrukken. Het berrofhier een nietgesteunde triaxiaal test (unconfined).Bijeen alzijdige waterdruk van 260 kPawerd een druksterkte gevonden die 89%bedroeg van de 'droge' druksterkte.Bij deze proeven bleek de snelheid vandrukverlaging in de druktank zeer be-langrijk. Oorspronkelijk werd de over-druk, tenbehoeve vanhet uitnemenvande testproefstukken, m 15 minutenweggenomen. Bij inspectie van proef~stukken met eenSEM-microscoop wer-den scheuren zichtbaar met een lengtevan 100 fim en een breedte van 5 fim,tengevolge van bezwijken op trek doorinwendige overdruk in hetschuimbe-ton proefstuk. In het restant van het on-derzoek is de drukverlaging gereali-seerd in 26 uren(tenminste8 stappen) inplaats van in 15 minuten.impactobject materiaal impactlaag1 2 3 4 5drill collar 610 470 371 298 174conductor pipe 562 433 341 274 160Tabel 3Dikte impactlaag in geval van penetratie (mm)impactobject I materiaal impactlaagen formule1 2 3 4 5drill collar (5) 508 441 386 339 246conductor pipe (5) 859 717 613 536 389drill collar (6) 563 475 335 255 164conductor pipe (6) 856 718 499 372 229Tabel 2Dikte im.pactlaag in geval van perforatie (mm.)gedaan op vliegasschuimbeton met eenvolumieke massa van 880 kg/m3lf~,2B,nom = 2,5 N/mm2; E b,2B,nom =2200 N/mm2). Er zijn twee series vlieg~asschuimbeton beproefd: cementgehal-te 200 kg/m3; cement: vliegas = 1 : 1,1;f~,2B == 2,3, respectievelijk 2,8 N/mm2?Bij Intron zijn beide series proefstuk-ken, bij twee en vier weken ouderdom,gedurende 2 tot 11,5wekenineendruk-tank ge?xposeerd aan waterdrukkenvan 260 kPa en 400 kPa, waarbij de wa-terdruk in drie uren werd gerealiseerd.Onder atmosferische omstandighedenzijn daarna druksterkte, E-modulus enmassatoename bepaald.Als gevolg van de waterdruk neemt dekubusdruksterkte van een met waterverzadigd proefstuk af met 10 tot 15%,ten opzichte van een droog proefstuk.DeE-modulus is niet afhankelijkvan deexpositieomstandigheden: bij ouder~dommen van 4 tot 13,5 weken wordenwaarden gevonden van 2700 tot 3600Respons draagconstructie N/mm2? De maSsatoename tengevolge Aanvullend onderzoekVoor het bepalen van de respons van de van de waterdruk bedroeg bij de eerste Omdat de gehanteerde empirische for-onderliggende constructie (zoals de serie circa 350 kg/m3en bij de tweede mules voor impact nooitzijnvastgestelddakplaat), is uitgegaan van een driehoe- serie circa 150 kg/m3? Toch dient voor voor het hier gekozen schuimbeton enkige kracht-tijdrelatie (fig. 4), de kracht de impactlaagvanvolledigeverzadiging de hier optredende impactsnelheden, isis die tussen impactobject en bescherm- te worden uitgegaan. aanvullend onderzoek verricht.laag van schuimbeton. De penetratiediepte kan volgens [10]De topwaarde van deze kracht tijdens r - - - - - - - - - - - - - - - - - , ook worden bepaald door de kinetischeimpactvan respectievelijk de drill collar 4 Relatie tussen kracht en energie van het impactobject gelijk teen de conductor pipe bedraagt respec- penetratietijd stellenaan deverrichte arbeid bij impacttievelijk 2300 kN en 3840 kN. (penerratievolume maal 'bezwijkspan-De respons is vervolgens berekend uit- F(t) ning' schuimbeton). Tevens geven zygaande van een elasto-plastisch ??n- een eenvoudige relatie tussen de 1m-massa~veersysteem. F, ~ pactsnelheid-afhankelijke 'bezwijk~spanning' en de druksterkte van hetSchuimbeton en waterdruk schuimbeton.Daar er vry we1mg bekend 1S over In het verleden verricht praktisch on-de mechanische eigenschappen van derzoek (o.a. door SH. Perry en PH. Bi-schuimbeton bij grote waterdruk, zijn schoffj geeft aan dat gedurende de im-bij Intron en Delft Geotechnics proeven td t pact van prismatische impactobjectenDe berekeningsresultaten voor de drillcollarenconductorpipe metformules 5en 6 zijn weergegeven in tabel 3.Penetratie blijkt maatgevend te zijnvoorde diktevan de impactlaag, waarbijde conductor pipe hetmaatgevende im-pactobject is.Gekozen is voor schuimbeton 2 met eendichtheid van 900 kg/m3(tabel 1) meteen nominale laagdiktevan 750 mmo Degrote penerratiediepte welke ontstaatbij impact in dit materiaal, minimali-seert de krachten op de onderliggendeconstructie.PenetratieVoor het geval Van penetratie zijn even-eens drie formules getoetst:(4) AFWL-TR-70~127~formule [6,7];(5) NDRC-formule [8];(6) Brownen Perry formule [9].genschappen van het inslaande projec~tiel (massa, diameter en snelheid).De berekeningsresultaten voor de drillcollar en conductor pipe met de CEA-EDF-formule zijn weergegeven in tabel2.Van deze formules is formule 4 onaf-hankelijk van de afmetingen van hetprojectiel en geeft uitkomsten die sterkafwijken van de waarden berekend metde laatste twee formules. Formule 5voorspelt de benodigde laagdikte voorde impactlaag op basis van de druk-sterkte van de impactlaag en de eigen-schappen van het inslaande projectiel(massa, diameter, snelheid en neus-vormfactor). Formule 6 voorspelt even-eens debenodigde laagdiktevoor deim~pactlaag, maar danop basisvande elasti-citeitsmodulus van de impactlaag en deeigenschappen van het inslaande pro-jectiel (massa, contactoppervlakensnel-heid).52 Cement 1993 nr. 35 Verankering vanschuitnbeton aan dakplaat 6 Drie Drymix,schuitnbetonmachines sitnu1taan in actie7 Aanbrengen derde stortlaag voorzien van kritnpwapeningalleen een constante impactkracht kanoptreden, zodat met eenvoudige me-chanicafornmles een oplossing voor depenetratiediepte kanworden gevonden.De wenselijke penetratiediepte bij eenlaagdikte van 0,75 m dient te liggen tus~sen 0,52 m (afschuifdraagvermogencaissondak maatgevend) en 0,72 m(grens in verband met toename impact-kracht door compactie van schuimbe-ton). De kubusdruksterkte f~j van hetschuimbeton in situ, vennemgvuldigdmeteen materiaalfactor as, dient dan teliggen tussen 8,07 en 5,83, gebaseerd ophet maatgevende impactobject (con-ductor pipe).In [10] is bij proeven op Leica (druk-sterkte 4 N/mm2) een materiaalfactorvan 1,67 gevonden.Voor het vaststellen van de materiaal-factor Ym van schuimbeton zijn voor ditproject bij het betonlaboratoriumKMA-Breda, groep Genie, valproevengedaan op schuimbeton (j~j = 2,5 en 3N/mm2; E'b = 1890 en 2560 N/mm2).Als impactobjecten zijn pijpen geno-men met een massa van circa 90 kg enimpactsnelheden van circa 11 mis. Degemiddelde materiaalfactor as bedroeg1,52 (range van 1,26 tot 1,79). Dit bete-kent dat de kubusdruksterkte van hetschuimbeton in situ moet liggen tussen3,8 en 5,3 N/mm2?- volumieke massa bij aanbrengen:800 kg/m3;- kubusdruksterkte (droog), 28 dagenoud: 4,0 N/mm2;- kubusdruksterkte (droog), 56 dagenoud: 4,8 N/mm2(maatgevend);- kubusdruksterkte (droog), 40 jaar:5,6 N/mm2?De E-modulus diende te liggen tussen2200 en 4500 N/mm2, met een voor-keur voor E~,28 = 2500 N/mm2?De druksterkte bij 56 dagen ouderdomis maatgevend, daar vanaf dat momenthet schuimbeton 'in gebruik is' als im-pacdaag.Om deze streefwaarden te halen, is VO-TON-vliegasschuimbeton gebruiktmet een cementgehalte van 340 kg/m3(RcA: PcB = 1,43: 1 en cement:vliegas= 4,4:1) en Lytag-fines als toeslagma-teriaal.De schuimbeton impacdaag is met hetcaissondak verbonden via ingestorte(stortnaad tussen dakplaten) en inge-schroefde (Demu 2010 schroefbuIs indakplaat) verticale ankerstaven, 0 16mm (3 per 2 m2) en horizontale verbin-dinj?;sstaven0 16 mm in ??n richting (ftg.2, jota 5). Deze ankers verhinderen hetloskomen van de schuimbetonlaag vanhet .caissondak als gevolg van water-drukvariaties ten gevolge van golfbewe-gingen in de operationele fase.Tevens is een wapeningsnet van 0 12~150/150, verbonden aan de ankerwape-ning, in het schuimbeton aangebracht.Voorhet aanbrengenvan hetschuimbe-tonwas eenkrap tijdschemavan toepas-sing in verband met de vaststaandefloat-out datum (2-3juni 1992;tow-outop 13juni 1992);dit gold met name voorde impacdaag op de dakplaten van hetcaisson.Door het inzetten van drie simultaanproducerende Drymix-schuimbeton-machines (foto 6), met eenvierde machi-ne in reserve, was het mogelijk om deimpacdaag op de dakplaten in driewerkdagen (drie stordagen) te voltooi-en. Bijkomend voordeel van het Dry-mix-systeem was het beperkte aantalbenodigde transportbewegingen van ennaar de bouwplaats, daar bij dit systeemslechts droge stoffen worden aange~voerd en pas op de bouwplaats water enschuim worden toegevoegd.De tweede stordaag fungeerde alswerk-vloer voor het aanbrengen van het wa-peningsnet, dekking 125 mm (foto 7). Intotaal is op de dakplaten 1900 m3schuimbeton aangebracht.UitvoeringUit de proeven bij de KMA volgde eenhogere benodigde druksterkte voor hetschuimbeton dan bij eerdere proeven.Toch was een zo gering mogelijke vo-lumieke massavan het schuimbetonge-wenst in verband met het totale gewichtvan de constructie bij float-out.De schuimbetonspecificaties zijn uit-eindelijk op de navolgende streefwaar-den gesteld:Cement 1993 nr. 3 532. Literatuurstudie schuimbeton.COR-rapport 86-3, COR, Gouda.3. Concrete structures under impactand impulsive loading. CEB-rapport187,1988.4. Replica Sealing Studies ofHard Mis-sile Impacts on Reinforeed Concrete.Proceedings RILEM/CEB/U\BSE/IASS-Interassociation SymposiumConcrete Structures under Impact andImpulsive Loading, Berlin, 1982, blz.329-357.5. Concrete Wall Perforation by RigidMissile. Als 4, blz. 358-367.6. Technical report from Defense docu-mentation centre no. AFWL-TR-70-127,1971, blz. 5-15.7. Vallend anker op tunneldak, rapport1929-1-0van adviesbureau irJG.Hage-man c.i. BV, Gemeentewerken Rotter-dam, 1987.8. New U.S. Air Force Protective Con-struction Design Mannal. ESL-TR-74,hoofdstuk 7, ARA, 1989.9. Brown I.c., Perry SH., Assesment ofimpact damage caused by dropped ob-jects on concrete offshore structures.CIRIAI4EG-HMSO-Londen, 1985.10. Jensen, JJ, KHoiseth, Impact ofdropped objects on lightweight concre-te. Nordie Concrete Research, TheNordie Concrete Federation, 1983, Pu-blication No. 2, page 102-113.Literatuur1.HB-VSCI Rapporten:- Design ofthe dropped object protec-tion on roofslab and above risers, rap-port PRF3-91-1 095.~ Determination ofmix design for foa-med concrete, rapport PRF3-91-1096.- Test results of foamed concrete, rap-port PRF3-91-1101.- de hechtsterkte van schuimbeton aanstaal is gering;- de afschuifsterkte van schuimbeton isgenng.Tijdens de float-out bleek de drempelvan hetVerolmedokgeen belemmeringvoor het passeren van de betonnen on-derbouw.Met de naar wens verlopen installatievan de betonnen onderbouw op de zee-bodem inhetF3 veld, is de eerste offsho-re-toepassing van schuimbeton in Ne-derland een feit.eigenschap VOTON schuimbeton aantal proeven waardevolumieke massa- bij storten (kg/m3) 29 797- na 28 dagen (kg/m3) 29 779kubusdruksterkte- na 14 dagen (N/mm2) 29 2,8- na 28 dagen (N/mm2) 29 3,8- na 56 dagen (N/mm2) 25 4,6buigtreksterkte (vierpunts)- na 28 dagen (N/mm2) 6 0,67E-modulus- vierpuntsbuiging, na 28 dagen (N/mm2) 6 1442- druk, na 28 dagen (N/mm2) 8 2664Tabe14Eigenschappen schuimbetpnMet betrekking tot de ervaringen methet gebruik van schuimbeton bij ditproject kan het volgende worden opge-merkt:- de ervaringen tijdens de uitvoeringzijn goed te noemen;- doordatschuimbeton bij hetaanbren-gen sterk vloeibaar is (yoghurt), die-nen bekistingen overal goed te wor~den dichtgezet;- be?indigingen van stortlagen dienengoed te worden nabehandeld met hetoog op onderlinge hechting;De gevondenvarianties warenvrij groot(druksterkte bij 56 dagen: 13%) als ge-volg van bewaarcondities van de mon~sters en uitvoeringsaspecten.De beoogde druksterkte van 4,8N/mm2bij 56 dagen ouderdom is daar-entegeninvoldoende mategerealiseerd,waarbij moetworden bedachtdat zoweleen te grote als eente geringe sterkteon-gewenst zijn.Met deze proefstukkenis een aantal me-chanische eigenschappen van het aan- 8gebrachteschuimbeton bepaald.Tabel 4 MVverken van het gestprte schuimbetpngeeft hiervan de resultaten (gemiddelde ~~~ ~ ~_ _---lwaarden).IMATERIALENVan het aangebrachte schuimbeton zijnzowel door de producent Voorbij Be~tontechniek als door HBWIVSCI ].V.monsters genomen. De door de produ-cent genomen monsters zijn gebruiktvoor het vaststellen van de volumiekemassavanhetschuimbetonbij aanbren-gen en voor de vervaardiging van proef-stukken (kubussen, prisma's en balken).De impactlaag op de staalconstructieboven de transportleidingen is gedu~rende twee werkdagen in twee stortla-gen aangebracht met ??n Drymix-schuimbetonmachine.Voor de gehele impactlaag is 2120 m3schuimbeton gebruikt, welke met eendrijfrei glad afgewerkt is (foto 8).54 Cement 1993 nr. 3

Reacties