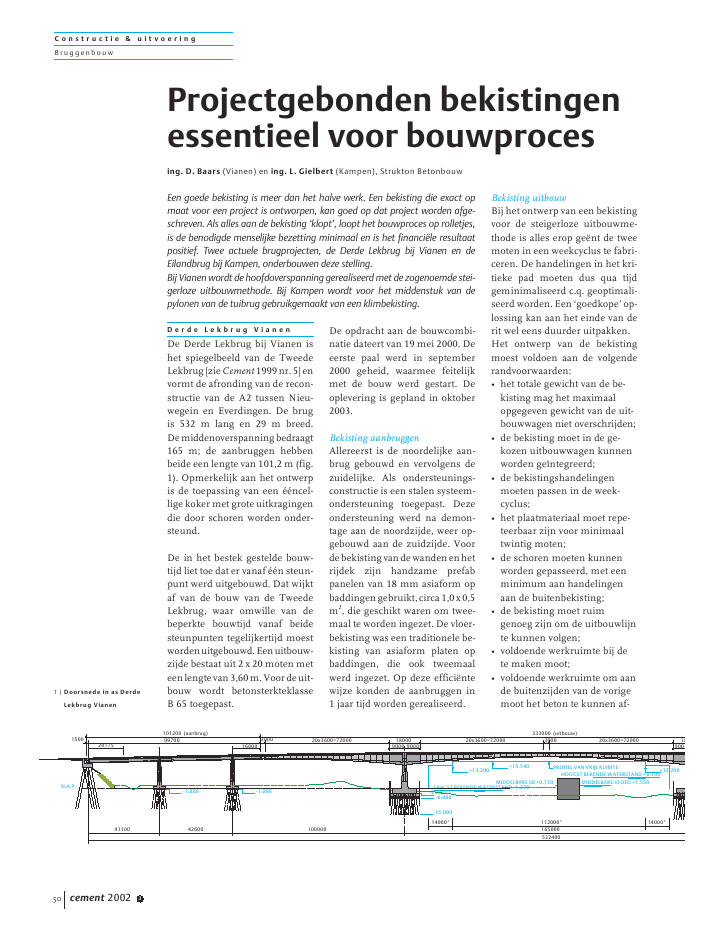

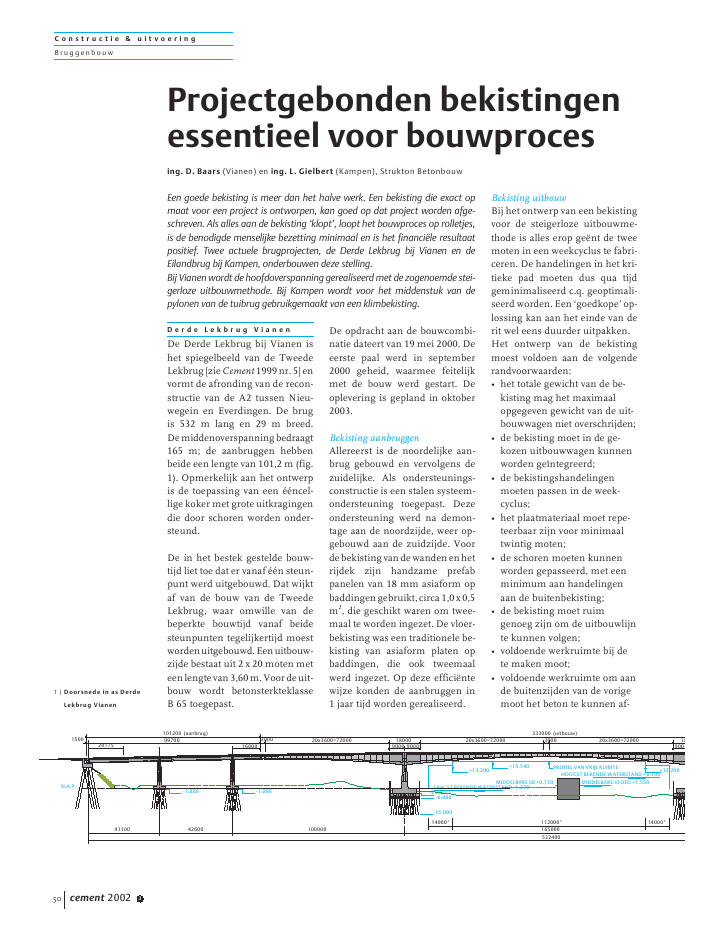

C o n s t r u c t i e & u i t v o e r i n gBr uggenbou wcement 2002 350D e r d e L e k b r u g V i a n e nDe Derde Lekbrug bij Vianen ishet spiegelbeeld van de TweedeLekbrug[zieCement1999nr.5]envormt de afronding van de recon-structie van de A2 tussen Nieu-wegein en Everdingen. De brugis 532 m lang en 29 m breed.Demiddenoverspanningbedraagt165 m; de aanbruggen hebbenbeide een lengte van 101,2 m (fig.1). Opmerkelijk aan het ontwerpis de toepassing van een ??ncel-lige koker met grote uitkragingendie door schoren worden onder-steund.De in het bestek gestelde bouw-tijd liet toe dat er vanaf ??n steun-punt werd uitgebouwd. Dat wijktaf van de bouw van de TweedeLekbrug, waar omwille van debeperkte bouwtijd vanaf beidesteunpunten tegelijkertijd moestwordenuitgebouwd.Eenuitbouw-zijde bestaat uit 2 x 20 moten meteenlengtevan3,60m.Voordeuit-bouw wordt betonsterkteklasseB 65 toegepast.De opdracht aan de bouwcombi-natie dateert van 19 mei 2000. Deeerste paal werd in september2000 geheid, waarmee feitelijkmet de bouw werd gestart. Deoplevering is gepland in oktober2003.Bekisting aanbruggenAllereerst is de noordelijke aan-brug gebouwd en vervolgens dezuidelijke. Als ondersteunings-constructie is een stalen systeem-ondersteuning toegepast. Dezeondersteuning werd na demon-tage aan de noordzijde, weer op-gebouwd aan de zuidzijde. Voordebekistingvandewandenenhetrijdek zijn handzame prefabpanelen van 18 mm asiaform opbaddingengebruikt,circa1,0x0,5m2, die geschikt waren om twee-maal te worden ingezet. De vloer-bekisting was een traditionele be-kisting van asiaform platen opbaddingen, die ook tweemaalwerd ingezet. Op deze effici?ntewijze konden de aanbruggen in1 jaar tijd worden gerealiseerd.Bekisting uitbouwBij het ontwerp van een bekistingvoor de steigerloze uitbouwme-thode is alles erop ge?nt de tweemoten in een weekcyclus te fabri-ceren. De handelingen in het kri-tieke pad moeten dus qua tijdgeminimaliseerd c.q. geoptimali-seerd worden. Een `goedkope' op-lossing kan aan het einde van derit wel eens duurder uitpakken.Het ontwerp van de bekistingmoest voldoen aan de volgenderandvoorwaarden:? het totale gewicht van de be-kisting mag het maximaalopgegeven gewicht van de uit-bouwwagen niet overschrijden;? de bekisting moet in de ge-kozen uitbouwwagen kunnenworden ge?ntegreerd;? de bekistingshandelingenmoeten passen in de week-cyclus;? het plaatmateriaal moet repe-teerbaar zijn voor minimaaltwintig moten;? de schoren moeten kunnenworden gepasseerd, met eenminimum aan handelingenaan de buitenbekisting;? de bekisting moet ruimgenoeg zijn om de uitbouwlijnte kunnen volgen;? voldoende werkruimte bij dete maken moot;? voldoende werkruimte om aande buitenzijden van de vorigemoot het beton te kunnen af-Projectgebonden bekistingenessentieel voor bouwprocesing. D. Baars (Vianen) en ing. L. Gielbert (Kampen), Strukton BetonbouwEen goede bekisting is meer dan het halve werk. Een bekisting die exact opmaat voor een project is ontworpen, kan goed op dat project worden afge-schreven. Als alles aan de bekisting `klopt', loopt het bouwproces op rolletjes,is de benodigde menselijke bezetting minimaal en is het financi?le resultaatpositief. Twee actuele brugprojecten, de Derde Lekbrug bij Vianen en deEilandbrug bij Kampen, onderbouwen deze stelling.Bij Vianen wordt de hoofdoverspanning gerealiseerd met de zogenoemde stei-gerloze uitbouwmethode. Bij Kampen wordt voor het middenstuk van depylonen van de tuibrug gebruikgemaakt van een klimbekisting.1 | Doorsnede in as DerdeLekbrug VianenDOORSNEDEHOOGST BEKENDE WATERSTAND +6.190MIDDELBARE VLOED +1.550MIDDELBARE EB +0.710LAAGST BEKENDE WATERSTAND -1.270-15.000-1.000 -1.000-6.000-3.000+15.540+13.200 +13.200PROFIEL VAN VRIJE RUIMTE( IN AS 3e LEKBRUG )16000 900090001800020x3600=72000300099700101200 (aanbrug)150020175333000 (uitbouw)9001820x3600=7200020x3600=72000 300053240014000* 112000* 14000*41100 42600 100000 165000N.A.P.C o n s t r u c t i e & u i t v o e r i n gBr uggenbou wcement 2002 3 51werken of om eventuele repa-raties uit te voeren. Deze werk-zaamheden kunnen dan alsrestwerk bij de volgende mootworden meegenomen en ver-storen het vooruitrijden opmaandag, dus de weekcyclus,niet;? variabele hoogtedoorsnede vande moten van 6125 mm naar2750 mm, welke door eenvou-dige aanpassingen in het werkkan worden bereikt;? de vijzels voor het aanbrengenvan de voorspanning moetenkunnen worden gepositio-neerd;? de bekisting moet geschiktzijn voor hogere bekistings-drukken (80 kN/m2), doordathet B 65 relatief lang een vloei-baar gedrag vertoont.Gekozen oplossingen uitbouw? Buitenwand/rijdek-bekistingbij schoorpassageHetbekistinggedeeltevandewandachter de schoor wordt gedeelte-lijk gedemonteerd. De bekistingvan het rijdek achter de schoor isuitklapbaar (foto 2). De bekistingis lokaal zwaarder uitgevoerd op-datdeschoorineenkeergeplaatsten op de bekisting kan wordengelegd. De bekisting van de wandvoor de schoor gaat als het waredoor de ondervloer heen. Van dewandkist wordt dan elke vier ? vijfmoten aan de onderzijde eenpaneel verwijderd. Het plaatma-teriaal is van het type `Betoplan-top' met een dikte van 21 mm.? BinnenwandenDebinnenwandbekisting,diemetde rijdekbekisting aan de stalenliggers van de uitbouwwagenhangt, wordt tijdens het verrijdenomhoog geklapt (foto 3) en na hetvlechten weer omlaag geklapt.? Kopbekisting (rijdek, wanden,vloer)Het plaatsen van de kopbekistingmoet zo min mogelijk tijd in be-slag nemen. Daarom is ervoor ge-kozen de gehele kopbekisting ineen nissenhut te prefabriceren.Dewapeningvandeuitbouwmootwordt op laslengte doorgezet ende omhullingsbuizen van de uit-kragingsvoorspanning moeten inverband met de koppelmoffendoor de kopbekisting worden ge-zet.Hettoepassenvanharingraat-staal is niet toegestaan; vanwegede hoge vloeibaarheid van hetbeton was dit zelfs niet mogelijk.De kopbekisting van het rijdekwordt meerdere malen ingezet(circa vijf cycli). De bekistingbestaat uit multiplex beplatingwaarin de gaten voor de wapeningen de omhullingsbuizen met eeniets grotere diameter zijn voorge-boord. Een triplexplaat van 3 mmdik met de exacte maatvoeringvan de wapening en de omhul-lingsbuizen wordt achter de mul-tiplex plaat geplaatst. Het triplexgaat elke moot verloren.De kopbekistingen van vloer enwanden gaan elke moot verloren.Indekopbekistingvandewandenis tevens de bekisting van de ver-ankering van de uitkragingsvoor-spanning opgenomen.2 | Bekisting buitenwand/rijdek bij schoren3 | Wegklapbare bekistingenbinnen- en buitenwandenfoto's: ing. O.M. KosterProjectgegevens Vianenopdrachtgever:Directoraat Generaal Rijkswaterstaat,Bouwdienst Rijkswaterstaatarchitect:Architectenbureau Zwarts en Jansmaconstructeur:Bouwdienst Rijkswaterstaat hoofdaf-deling DIZ, Zoetermeeraannemer:Bouwcombinatie Strukton Betonbouwbv- Max B?gl vofleverancier bekisting:aanbruggen: Strukton Materieel bvuitbouw: Max B?gl Transportund Ger?te/Peri GmbHleverancier betonspecie:Befu/TBHU-3.000-6.000-18.000900008000160009970020x3600=72000 3000101200 (aanbrug)201751500100000 42600 41100C o n s t r u c t i e & u i t v o e r i n gBr uggenbou wcement 2002 352T u i b r u g K a m p e nHet meest opvallende gedeelte inhet nieuwe stuk autoweg N50tussen Kampen en Ramspol, is detuibrug over de IJssel [zie Cement1998 nr. 6]. De brug heeft in totaalacht overspanningen. De hoofd-overspanning is opgehangen aantwee betonnen pylonen van circa90 m hoog. Deze pylonen zijnverbonden door een betonnenkoppelbalk met de bovenkant opNAP + 21 450 m, waarop het rij-dek rust (fig. 4, foto 5), en rakenelkaarinhetankerblokvanafNAP+ 71 850 m. Hier worden de tuienverankerd.Het bestek vermeldde enkele op-vallende eisen:? de koppelbalk mag pas in depylonen worden ingestort alsde gemiddelde temperatuurvan de balk gelijk is aan degemiddelde dagtemperatuur;? de pyloon moet vanaf boven-kant koppelbalk wordengeklommen met een moot-hoogte van 3 150 mm;? afwerkklasse 1A.Gevolgde werkmethodiek? Fase 0 (? 4 294 tot ? 294)Dit is het funderingsblok onderbeide pylonen, op palen, uitge-voerd met een paneelbekisting.? Fase 1 (? 294 tot + 21 450)De eerste fase van de pyloon is uit-gevoerd met een half-systeembe-kisting. In deze bekisting zijn vul-dozen opgenomen om de vereisterondingen, uitsparingen en can-nelures te maken. Na de eersteslag is de bekisting op klimstei-gers geplaatst. Na het voltooienvan de tweede slag is eerst de kop-pelbalk gemaakt, waarna dezebalk is opgenomen in de derde envierde slag.In deze fase zijn twee bekistingeningezet om het eerste deel van depylonen te maken. De derde envierde slag zijn door de vormge-vingendeintestortenkoppelbalkbekistingstechnisch zeer complexen deels elkaars spiegelbeeld? Fase 2 (+ 21 450 tot + 71 850)In het voortraject zijn enkele me-thoden onderzocht.Inzet van een traditionele klim-bekisting zou de laagste investe-ringskosten in bekisting beteke-nen. De bekisting wordt na hetstorten, enkele dagen verhardenen ontkisten met een kraan eenslag hoger opgehangen. Voor-naamste nadelen van deze me-thode zijn de windgevoeligheidvandezeoperatieendeveiligheid.Door de scheefstand is het hijsenvan een klimunit problematisch.Omdeklimconsolestebevestigenaan de ingestorte klimconussenmoet er tijdens het hijsen mini-maal ??n persoon op de klimbe-kistingaanwezigzijn.Veiligheids-technisch is dit onacceptabel.E?n slag duurt in principe eenweek, zodat de verharding in hetweekeinde plaatsheeft. Versnel-ling van het bouwproces heeftweinig zin, doordat er circa tweeverhardingsdagen nodig blijven.Om dezelfde reden geeft ??n dagvertraging uiteindelijk een weekvertraging.Bij het inzetten van een zelfklim-mende bekisting wordt er na hetontkisten hydraulisch een frameomhoog bewogen, dat wordt ver-ankerd aan de ontkiste wand.Langs dit frame wordt vervolgensde klimunit hydraulisch omhoogbewogen. Deze oplossing vergteen hogere investering. Voordeelis echter dat de klimunit niet echtloskomt van het beton en de risi-co's (windverlet en veiligheid)veel kleiner zijn.Om redenen van veiligheid, tech-niek en planning is gekozen voorde zelfklimmende bekisting.De eigenlijke bekisting is uitge-voerdinstaal.Doordescheefstandmoestdestandaard-klimautomaatgeheel worden aangepast en op-nieuw worden berekend.Elke pyloon wordt met een eigenklimbekisting uitgevoerd. Dezebekistingen klimmen vrijwel syn-chroon en zijn door een loopbrugmet elkaar verbonden, zodat het5 | Pylonen met koppelbalk,tevens ondersteuningrijdek. Klimbekistingengekoppeld door loopbrugvoor personeel4 | Artist impressionEilandbrug KampenC o n s t r u c t i e & u i t v o e r i n gBr uggenbou wpersoneel zonder extreem tijdver-lies van de ene naar de anderepyloonkangaan.Omvalgevaarenweersinvloeden te verkleinen zijnde werkbordessen bekleedt metzeilen. Op de klimbekisting zijnverlichting, een toilet, water enelektra aanwezig.Doordat tijdens het klimmen inde schuinte de staal- en beton-spanningen vari?ren, moet de be-kisting tijdens het proces regel-matig worden `bijgestuurd' omte veel achteroverhangen te com-penseren. Hiervoor is een uit-gebreid meet- en rekenprotocolopgesteld. Dit alles heeft de ver-schillende partijen in de voorbe-reidende fase veel tijd en energiegekost, maar heeft geleid tot eenuitvoering zonder vertraging.? Fase 3 (+ 71 850 tot + 93 472)De onderkant van het ankerblokbestaat uit een prefab betonnenbalk, die aan weerszijden in debekisting van de pylonen wordtgeplaatst. Aan deze balk zijn bor-dessen bevestigd van staal enhout, waarop met steigers en ge-prefabriceerde schotten verderwordt gewerkt. In de bekistingworden geprefabriceerde spa-ringskisten geplaatst voor de tui-doorvoeringen met een bijzon-dere architectonische vormgeving.LogistiekNaast de pylonen is een toren-kraan geplaatst die beide pylonenkan bedienen. De bekisting aande pylonen is met een speciaalvoor dit project ontwikkelde per-sonen-/goederenlift bereikbaar.Omdat de klimunits en de lift niettegelijkertijd kunnen klimmen,maar de klimunits wel te allentijde bereikbaar moeten zijn, isaan de klimunit een trappento-ren/steiger gehangen, waardoorhet hoogteverschil kan wordenoverbrugd (foto 6, fig. 7).Beton, wapening enz. worden inprincipe met de kraan aange-voerd. In bijzondere gevallen kanook van de personen-/goederen-lift gebruik worden gemaakt. ************(doorloop)nivo -1nivo 0nivo +1ingekorte klimbalk110822157502297 7151690308072853150250073119091524761Projectgegevens Kampenopdrachtgever:Directoraat Generaal Rijkswaterstaat, Bouwdienst Rijkswaterstaatarchitect:Hans van Heeswijkhoofdaannemer:Lubbers Constructiewerkplaats ? Machinefabriek Hollandiaonderaannemer:Bouwcombinatie Aannemingsmaatschappij Hegeman bv ?Strukton Betonbouw bvleverancier bekisting:Strukton Materieel ?Doka Nederland bvleverancier betonspecie:Mebincement 2002 3 53P r o j e c t b e z o e k K a m p e nHet werk aan de tuibrug bij Kampen gaat deze zomer eenzeer interessante fase in. Ge?nteresseerden voor een project-bezoek kunnen zich als groep aanmelden voor een presenta-tie over de bouw van deze brug. Minimaal 10 en maximaal35 personen, alleen op werkdagen. Telefonische afspraak bijRWS, tel. (038) 376 07 27.6-7 | Trappentoren aan klimunit gehangen voor bereikbaarheid lift langs pyloonfoto's: ing. A Toeters

Reacties