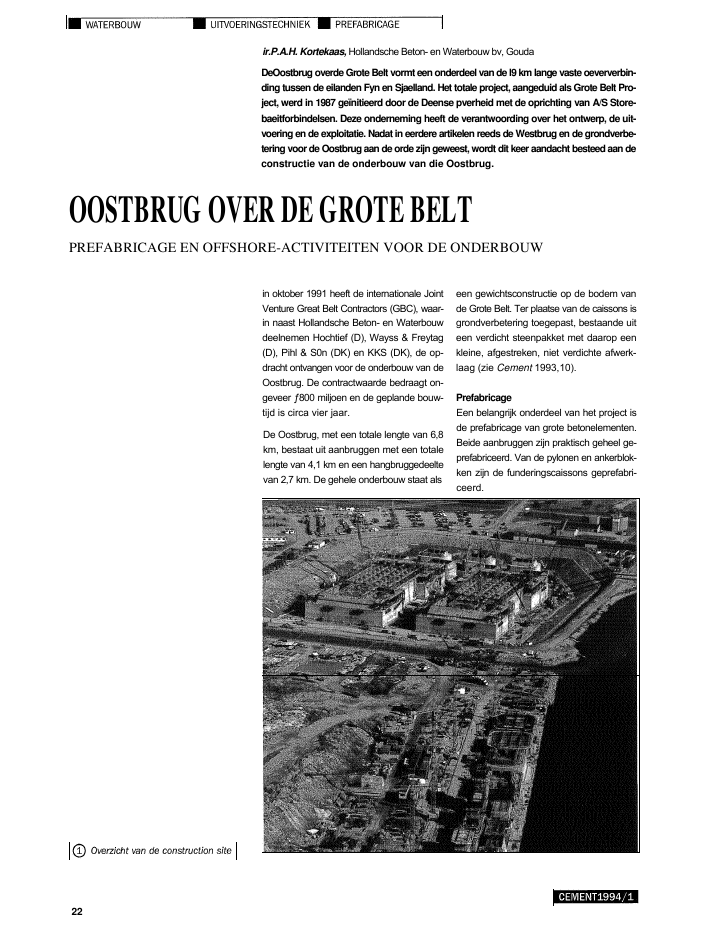

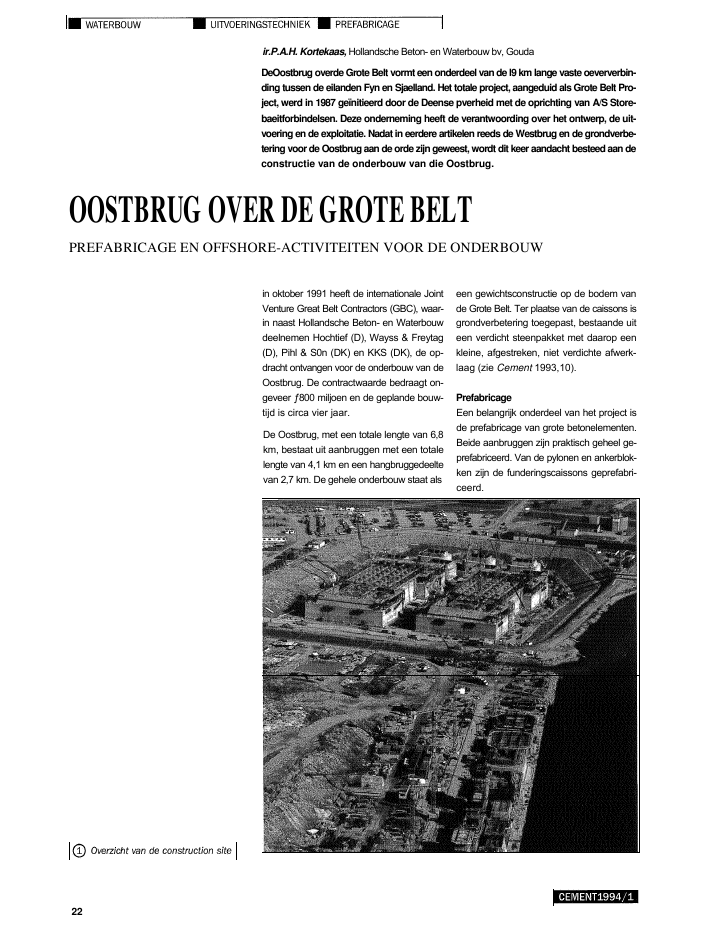

ir.P.A.H. Kortekaas, Hollandsche Beton- en Waterbouw bv, GoudaDeOostbrug overde Grote Belt vormt een onderdeel van de l9 km lange vaste oeververbin-ding tussen de eilanden Fyn en Sjaelland. Het totale project, aangeduid als Grote Belt Pro-ject, werd in 1987 ge?nitieerd door de Deense pverheid met de oprichting van A/S Store-baeitforbindelsen. Deze onderneming heeft de verantwoording over het ontwerp, de uit-voering en de exploitatie. Nadat in eerdere artikelen reeds de Westbrug en de grondverbe-tering voor de Oostbrug aan de orde zijn geweest, wordt dit keer aandacht besteed aan deconstructie van de onderbouw van die Oostbrug.OOSTBRUGOVERDEGROTEBELTPREFABRICAGE EN OFFSHORE-ACTIVITEITEN VOOR DE ONDERBOUWin oktober 1991 heeft de internationale JointVenture Great Belt Contractors (GBC), waar-in naast Hollandsche Beton- en Waterbouwdeelnemen Hochtief (D), Wayss & Freytag(D), Pihl & S0n (DK) en KKS (DK), de op-dracht ontvangen voor de onderbouw van deOostbrug. De contractwaarde bedraagt on-geveer 800 miljoen en de geplande bouw-tijd is circa vier jaar.De Oostbrug, met een totale lengte van 6,8km, bestaat uit aanbruggen met een totalelengte van 4,1 km en een hangbruggedeeltevan 2,7 km. De gehele onderbouw staat alseen gewichtsconstructie op de bodem vande Grote Belt. Ter plaatse van de caissons isgrondverbetering toegepast, bestaande uiteen verdicht steenpakket met daarop eenkleine, afgestreken, niet verdichte afwerk-laag (zie Cement 1993,10).PrefabricageEen belangrijk onderdeel van het project isde prefabricage van grote betonelementen.Beide aanbruggen zijn praktisch geheel ge-prefabriceerd. Van de pylonen en ankerblok-ken zijn de funderingscaissons geprefabri-ceerd.22Deze prefabricage vindt plaats in Kalund-borg, dat ongeveer 60 km ten noorden vande bruglocatie op het eiland Sjaelland ligt.De locatie is gekozen in verband met de aan-wezige havenfaciliteiten, de vereiste water-diepte van 13 m in de haven en de benodig-de ruimte om de 'construction site' op te zet-ten.De construction site bestaat onder andereuit twee diepe droogdokken, een kademuur,een betoncentrale, een buig- en knipwerk-plaats, opslagruimte voor materialen, eenwerkplaats en kantoorruimte (foto 1).Het meest markant zijn de twee droogdok-ken, Dok I en Dok II. In het 13,5 m diepe Dok I( foto 2) worden twee pylooncaissons gepre-fabhceerd en in Dok II (foto 3), meteen diep-te van 10 m, twee ankerblokcaissons. In to-taal is bij de ontgraving van deze dokken1.000.000 m3grond verzet. Rondom dedokken is een cement-bentonietwand aan-gebracht. Metbronbemalingworden de dok-ken drooggehouden. De hoofdafmetingenen gewichten van de elementen in de dokkenstaan vermeld in tabel 1.Naast de twee dokken is een kade gebouwd,waarop de prefab elementen van de aan-bruggen worden geproduceerd (foto 4). Depijlers daarvan zijn opgebouwd uit drie seg-menten: een caisson, een onderpijler-schachtdeel ('lower piershaft') en een bo-venpijlerschachtdeel ('upper piershaft').In totaal wordt in de onderbouw circa250.000 m3beton verwerkt. Hiervan wordt40% geprefabriceerd en 60% offshore aan-gebracht. De onderverdeling van prefabrica-ge en in-situ-storten van de verschillende on-derdelen staat in tabel 2 aangegeven.Tabel 1Hoofdafmetingen en gewichtenlengte breedte hoogte gewichtpylooncaisson 78 m 35 m 19 m 32.000 tonankerblokcaisson 122 m 55 m 16 m 56.000 tonTabel 2Betonvolumes (m3)onderdeel prefabricage in het werk gestort totaalpylonen 24.000 76.000 100.000ankerblokken 37.000 65.000 102.000aanbruggen 40.000 4.000 44.000landhoofden 4.000 4.000totaal 101.000 149.000 250.000(40%) (60%) (100%)23Het spreekt voor zich dat het maken, trans-porteren en verwerken van dergelijke hoe-veelheden beton een goed geoutilleerde lo-gistieke organisatie vergt. Ter verdere illu-stratie daarvan zijn in tabel 3 ook de hoeveel-heden wapening aangegeven.Het is echternietzo dater bij de prefabricagevan de constructie-elementen sprake is vaneen repeterend effect, want het merendeelvan de constructies komt slechts tweemaalvoor in het geheel. Dit heeft nogal wat gevol-gen voor het hele bouwproces.Daarnaast is door de opdrachtgever een be-tonmengsel voorgeschreven dat uitsluitendvoor deze locatie geldt.Tabel 3Wapeningshoeveelheden(exclusief voorspanning)onderdeel hoeveelheidwapening (t)pylonen 18.000 (37%)ankerblokken 20.400 (41%)aanbruggen incl.landhoofden 11.000 (22%)totaal 49.400 (100%)BetonspecificatieHet bestek geeft aan dat de levensduur vande brug honderd jaar moet zijn. Dit heeft zijnweerslag op de projectspecificaties voor hetbetonmengel.In verband met de gestelde duurzaamheids-voorwaarden is een uitgebalanceerde be-tonmix in twee uitvoeringen samengesteld.Beide typen zijn een 'threepowder mix' meteen lage water-cementfactor (voor type A:0,35 en type B: 0,40). Deze waarden zijnvoornamelijk bepaald door het agressievemilieu waarin de brug wordt geplaatst en die-nen ter voorkoming van chloride-indringingen vorstschade.Met betrekking tot de sterkte van het betonwordt de nadruk gelegd op de sterkte in deeindsituatie, dat wil zeggen in de constructiena een verhardingsperiode van 28 dagen.Laboratoriumtesten op cilinders zijn van se-cundair belang. De minimum vereiste sterk-te is 45 N/mm2. Uit de praktijk blijkt dat hethalen van deze sterkte geen problemen op-levert.Gezien de grote hoeveelheden beton die zo-wel op de construction site als in situ offsho-re moeten worden aangebracht, worden ho-ge eisen gesteld aan de uitvoerbaarheid enverwerkbaarheid van het mengsel. Daarvoorzijn onder andere proefstorten gemaaktInstalleren van pylonen en ankerblokkenNa voltooiing van de prefabricage en funde-ringsactiviteiten zijn de elementen getrans-porteerd naar hun uiteindelijke plaats in deb ruglijn.Gekozen is voor verslepen van Kalundborgnaar de bruglocatie. Eerst zijn de pylonenvervoerd. Daartoe werd Dok I na het be?indi-gen van het betonwerk volgezet ( foto 5) metbehulp van een hevelsysteem. In totaalmoest vanuit de haven 225.000 m3waterovergeheveld worden. Tegelijkertijd werdende caissons geballast teneinde ongecontro-leerd opdrijven te voorkomen.Nadat het dok was volgezet, werd de dijkdoorgebaggerd en werden de caissons voor-zien van stalen hulpschotten (foto 6), nood-zakelijk om de 19 m hoge caissons met eendiepgang van 13 m naar een uiteindelijkediepte van - 23,3 m te kunnen afzinken. Nahet plaatsen van de pylonen zal binnen dezeschotten de eigenlijke bouw plaatsvinden.Na het doorbaggeren van de dijk werden depylooncaissons opgedreven en vervolgensmet behulp van landlieren getrokken naareen inspectielocatie, een verdiept gedeelteter plekke van de voormalige dijk. Om deduikinspectie te vereenvoudigen was eenluchtkussen onder de caissons aange-bracht.24Aansluitend aan de inspectie werden decaissons door vier sleepboten versleept. De70 km lange sleepreis van de 32.000 ton we-gende betonkolos duurde ??n dag. Vantevo-ren was het gedrag van de caissons ondersleep- en installatiecondities middels mo-delproeven uitvoerig bestudeerd.Eenmaal ter plekke aangekomen werden decaissons via een zes-punts-afmeersysteemverankerd aan onderwater geheide palen.De plaatsing (foto 7) werd uitgevoerd doorvier sleepboten en twee lierpontons. Deplaatsingstoleranties van circa 200 mmmaakten dat tijdens het afzinken miniemecorrecties aan de draden van het afmeersys-teem werden aangebracht. Daarbij moet nogworden bedacht dat 100 mm van de toleran-tie werd opgebruikt door de onnauwkeurig-heid in het gebruikte surveysysteem.Voor het uiteindelijke afzinken werden de py-looncaissons geballast met water volgenseen tevoren vastgestelde procedure. Beidecaissons zijn geplaatst binnen 80 mm nauw-keurig.Na de pylonen werden de ankerblokcais-sons getransporteerd en ge?nstalleerd. Ingrote lijnen waren de procedures voor de an-kerblokken gelijk aan die voor de pylonen.Het meest markante verschil is, dat de an-kerblokcaissons een massa van 56.000 tonhebben en dus bijna twee keer zo zwaar zijnals de pylooncaissons. Een complicatie bijhet installeren was verder dat deze caissonstussen twee beschermingseilanden neerge-zetmoesten worden. Rechttoe recht aan va-ren was niet mogelijk, zodat een inzwaaipro-cedure moest worden gevolgd.Voor de ankerblokcaissons golden dezelfdetoleranties. Uiteindelijk zijn de oost-en west-caissons geplaatst binnen respectievelijk60 mm en 20 mm.Installeren aanbrugpijlersDe elementen van de aanbruggen, bestaan-de uit drie segmenten, zijn geprefabriceerdop de kade. De gewichten van de elementenvari?ren van 1.500 tot 3.200 ton. Er is voorgekozen deze hangend in een bok te trans-porteren. Voor de lichtere elementen kandaartoe gebruik worden gemaakt van be-staande bokken tot een capaciteit van1.600 ton. Voor de zwaardere elementen iseen speciale bok met een hijscapaciteit van3.200 ton ontworpen en gebouwd.25Naast het ontwerpen en maken van de nieu-we bok is veel aandacht besteed aan detail-engineering van extra wapening in de ele-menten en speciale hijsframes.Een aantal van deze elementen, waaronderenkele van 3.200 ton, zijn inmiddels binnende tolerantie van 200 mm geplaatst.Offshore-activiteitenNadat de? constructie-elementen in debruglijn geplaatst zijn, maar voordat men deafbouwactiviteiten start, wordt de ruimtetussen de bovenkant van het steenbed ende onderkant van de caissons volgegrout.Daartoe zijn de caissons voorzien van eengroot aantal groutpijpen. Vervolgens wordende cellen van de prefab elementen gevuldmet zand en/of olivine en wordt een ste-nen beschermingsconstructie aangebrachtrondom de caissons.Voor het in situ afbouwen van de pylonen enankerblokken zijn langszij pontons van 32 m 90 m afgemeerd, met behulp van een acht-punts-afmeersysteem. Deze pontons die-nen als werkterrein om wapening en bekis-ting aan te brengen en beton te storten. Hetoffshore aan te brengen beton wordt aange-maakt in centrales op het land met een ca-paciteit van 120 m3/uur. Voor het vervoervan land naar ponton wordt gebruik gemaaktvan vier veerboten, die elk zes mixers van9 m3kunnen vervoeren. Bij het ponton aan-gekomen rijden de mixers van de veerbotende pontons op via een speciale brugcon-structie. Op de pontons staan tevens debetonpompen die voor de pylonen uiteinde-lijk ook het mengsel naar een hoogte van254 m moeten verpompen. Bij grote stortenis met het eerder genoemde systeem eenproduktie gehaald van 100 m3/uur.De bekistingen, zowel voor de prefabricageals voor het ter plaatse storten, zijn vrij tradi-tioneel en in grote hoeveelheden uitgevoerd.Zo werd alleen al voor de ankerblokken24;000 m2bekisting met circa 8.000 m2stortsteiger aangebracht. Dit is qua opper-vlak vergelijkbaar met zes voetbalvelden.Voor de schachten van de pylonen zijn spe-ciale zelfklimmende kisten ontworpen, dieeen slag van 4,5 m per week moeten realise-ren. Gezien de voorbereidingsfase en de di-verse nabehandelingen hebben deze klim-kisten een hoogte van circa 25 m. Om weers-verletten minimaal te houden zijn de kistentevens geheel omkleed.Als uiteindelijk alle offshore-activiteiten af-gerond zijn, dat wil zeggen zowel het beton-storten als het verzwaren met zand en/of oli-vine, zullen de constructie-elementen de vol-gende gewichten hebben:? een pyloon: 190.000 ton;? een ankerblok: 325.000 ton;? een aanbrugpijler: 9.300 ton(gemiddeld).KwaIiteitssysteemHet is duidelijk dat een dergelijk megaprojectniet mogelijk is zonder een uitgebreid kwali-teitssysteem. In het GBC-kwaliteitssysteemworden vijf niveaus onderscheiden, vari?-rend van algemene procedures tot en metdetailprocedures.Die procedures zijn zodanig opgesplitst, datze corresponderen met een activiteit in deplanning. Op deze manier is het mogelijk dataan het eind van elke maand de voortgangvan het projectie bepalen is op basis van vol-tooide werkactiviteiten-/inspectie-onderde-len. Daarnaast wordt op basis van formulie-ren, testresultaten, enz., een zogenaamdekwaliteitsfactor bepaald. De betaling van deklant is gekoppeld aan deze factor. Bijvoor-beeld 80% van een activiteit wordt betaald,indien de activiteit is uitgevoerd en de kwali-teitsdocumentatie is geaccepteerd en inge-diend. Betalingvan 100% vindtplaats, indienmiddels formulieren is aangetoond dat bij deuitvoeringvan de activiteit niet is afgewekenvan de ingediende en geaccepteerde kwali-teitsdocumentatie.Bij de bepaling van de kwaliteitsfactor wordtgebruik gemaakt van het Kwalifeits Informa-tie Systeem (KIS). KIS is een computerpro-gramma, ontwikkeld door de opdrachtgever.Door middel van dit programma communice-ren opdrachtgever en aannemer op het ge-bied van kwaliteitsinformatie. In het systeemworden alle formulieren met betrekking tothet project opgeslagen, bewaard en zonodigbijgewerkt. Het programma fungeert als da-tabank en zorgt er onder meer voor dat allematerialen, die gebruikt zijn voor de perma-nente constructie, traceerbaar zijn.Een voordeel van de digitale communicatietussen aannemer en opdrachtgever, is dat erweinig papieren kwaliteitsdocumentatie inomloop is. In de praktijk betekent dit dat eenkopie aanwezig is op de werkplek en een ori-gineel in het archief van GBC.Project StatusInmiddels is een gedeelte van de prefabri-cage-activiteiten afgerond. Beide pyloon- enankerblokcaissons staan op hun brugloca-tie. Daarmee is dit gedeelte overgegaan opde in veel opzichten gecompliceerde offsho-re afbouw.De pylonen lopen in schema duidelijk vooropde ankerblokken. Na de plaatsing in mei1993 is de ruimte onderde pylonen gegrouten zijn de caissons geballast met zand. In dezomer werd het eerste offshore beton ge-stort. Met een volume van 7.000 m3vormdedit tot nu toe het grootste offshore stort. Ophet moment van schrijven van dit artikelbrengt men wapening en bekisting aan voorhet onderste deel van de schachten.Eind oktober zijn de ankerblokcaissons ge-plaatst en gegrout en maakte men zich ge-reed voor de eerste offshore betonstort. Deenige prefabricage die nog doorgaat in Ka-lundborg, is die van de aanbrugpijlers. Mo-menteel zijn 9 van de 18 aanbrugpijlers ge-reed.Met de huidige planning wordt het projecteind 1995 afgerond, vooropgezet dat er bij-voorbeeld qua weersverlet geen grote vertra-gingen ontstaan.foto's: ir. DA. de Buijzer, HBW26

Reacties