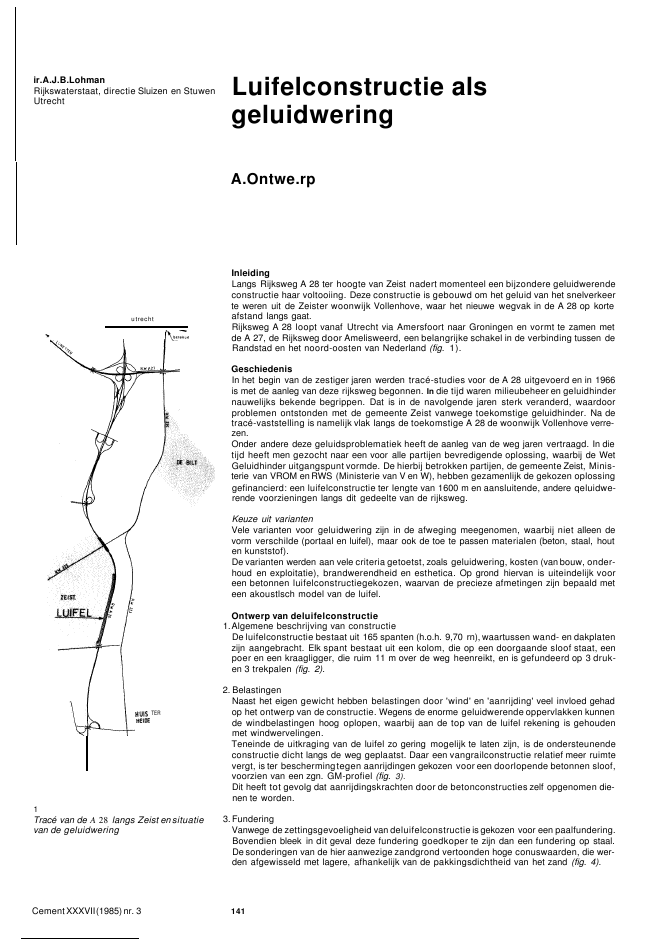

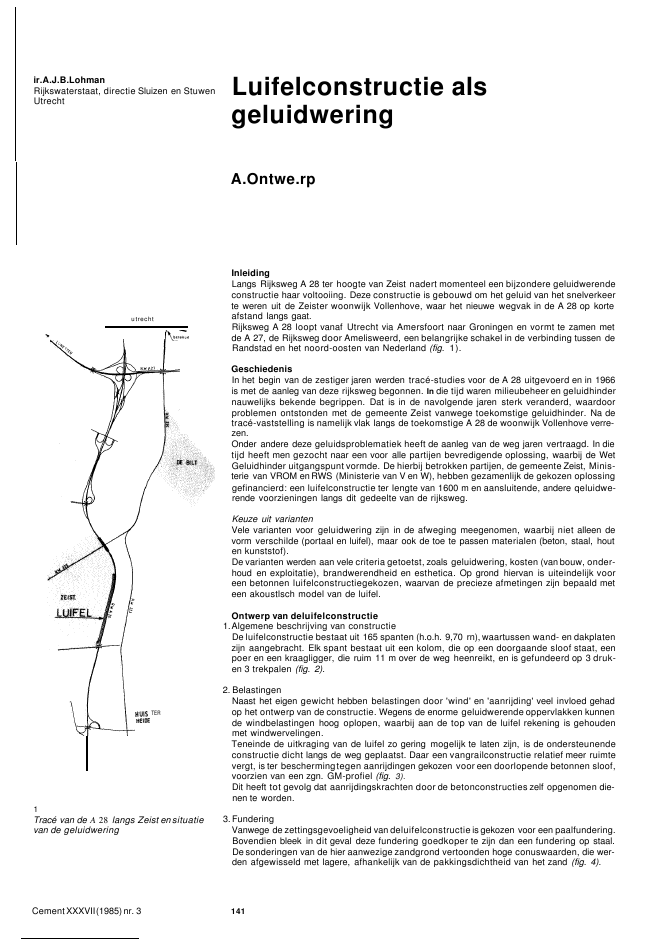

ir.A.J.B.LohmanRijkswaterstaat, directie Sluizen en StuwenUtrechtutrechtTER1Trac? van de A 28 langs Zeist en situatievan de geluidweringCement XXXVII(1985) nr. 3Luifelconstructie alsgeluidweringA.Ontwe.rpInleidingLangs Rijksweg A 28 ter hoogte van Zeist nadert momenteel een bijzondere geluidwerendeconstructie haar voltooiing. Deze constructie is gebouwd om het geluid van het snelverkeerte weren uit de Zeister woonwijk Vollenhove, waar het nieuwe wegvak in de A 28 op korteafstand langs gaat.Rijksweg A 28 loopt vanaf Utrecht via Amersfoort naar Groningen en vormt te zamen metde A 27, de Rijksweg door Amelisweerd, een belangrijke schakel in de verbinding tussen deRandstad en het noord-oosten van Nederland (fig. 1).GeschiedenisIn het begin van de zestiger jaren werden trac?-studies voor de A 28 uitgevoerd en in 1966is met de aanleg van deze rijksweg begonnen. In die tijd waren milieubeheer en geluidhindernauwelijks bekende begrippen. Dat is in de navolgende jaren sterk veranderd, waardoorproblemen ontstonden met de gemeente Zeist vanwege toekomstige geluidhinder. Na detrac?-vaststelling is namelijk vlak langs de toekomstige A 28 de woonwijk Vollenhove verre-zen.Onder andere deze geluidsproblematiek heeft de aanleg van de weg jaren vertraagd. In dietijd heeft men gezocht naar een voor alle partijen bevredigende oplossing, waarbij de WetGeluidhinder uitgangspunt vormde. De hierbij betrokken partijen, de gemeente Zeist, Minis-terie van VROM en RWS (Ministerie van V en W), hebben gezamenlijk de gekozen oplossinggefinancierd: een luifelconstructie ter lengte van 1600 m en aansluitende, andere qeluidwe-rende voorzieningen langs dit gedeelte van de rijksweg.Keuze uit variantenVele varianten voor geluidwering zijn in de afweging meegenomen, waarbij niet alleen devorm verschilde (portaal en luifel), maar ook de toe te passen materialen (beton, staal, houten kunststof).De varianten werden aan vele criteria getoetst, zoals geluidwering, kosten (van bouw, onder-houd en exploitatie), brandwerendheid en esthetica. Op grond hiervan is uiteindelijk vooreen betonnen luifelconstructiegekozen, waarvan de precieze afmetingen zijn bepaald meteen akoustlsch model van de luifel.Ontwerp van deluifelconstructie1.Algemene beschrijving van constructieDe luifelconstructie bestaat uit 165 spanten (h.o.h. 9,70 rn), waartussen wand- en dakplatenzijn aangebracht. Elk spant bestaat uit een kolom, die op een doorgaande sloof staat, eenpoer en een kraagligger, die ruim 11 m over de weg heenreikt, en is gefundeerd op 3 druk-en 3 trekpalen (fig. 2).2. BelastingenNaast het eigen gewicht hebben belastingen door 'wind' en 'aanrijding' veel invloed gehadop het ontwerp van de constructie. Wegens de enorme geluidwerende oppervlakken kunnende windbelastingen hoog oplopen, waarbij aan de top van de luifel rekening is gehoudenmet windwervelingen.Teneinde de uitkraging van de luifel zo gering mogelijk te laten zijn, is de ondersteunendeconstructie dicht langs de weg geplaatst. Daar een vangrailconstructie relatief meer ruimtevergt, is ter beschermingtegen aanrijdingen gekozen voor een doorlopende betonnen sloof,voorzien van een zgn. GM-profiel (fig. 3).Dit heeft tot gevolg dat aanrijdingskrachten door de betonconstructies zelf opgenomen die-nen te worden.3. FunderingVanwege de zettingsgevoeligheid van deluifelconstructie is gekozen voor een paalfundering.Bovendien bleek in dit geval deze fundering goedkoper te zijn dan een fundering op staal.De sonderingen van de hier aanwezige zandgrond vertoonden hoge conuswaarden, die wer-den afgewisseld met lagere, afhankelijk van de pakkingsdichtheid van het zand (fig. 4).141RANOLIGGER\POER2aPrincipe-doorsnede van deluifelconstructie2bAanzicht van de luifel, waarop duidelijk deconstructieve opbouw is te herkennenCement XXXVII(1985) nr. 3Daar het van bijzonder belang was dat de palen, met name de trekpalen ongescheurd zoudenblijven, zijn voor het grootste gedeelte van de constructie Vibropalen toegepast. Over eenlengte van 240 m loopt de luifelconstructie vlak langs een parkeergarage. Gezien de grotekans op heischade hier, is gezocht naar een paaltype dat trillingsvrij in de grond gebrachtkan worden, maar verder dezelfde mogelijkheden en eigenschappen heeft als Vibropalen,dat wil zeggendezelfde groteschoorstand (3:1) en een vrijwel identiek last-zakkingsverloop.Op grond hiervan is gekozen voor geschroefde 'grout-buispalen' ook wel schroef-injectiepa-len genoemd.Een geschroefde grout-buispaal bestaat uit een buis met aan de onderzijde twee halveflenzen, die als een schroef schuin aan de buiswand zijn gelast (foto 5). De onderzijde vande buis afgedicht met een vlakke bodemplaat. Hierdoorheen steekt een injectiebuis. Voorde drukpaal (drukbelasting 1300 kN) is een buis 0 219,1/8,8 mm met een schroef 0 550 mmgebruikt en voor detrekpaal (trekbelasting 500 kN) een buis 0 168,3/7,1 mm meteen schroefo 450 mmo De paal wordt met een boormotor de grond ingeboord, terwijl uit de paalpunt1425Buis met twee halve flenzen, onderdeelvan de geschroefde grout-buispaal05, ,I,05wCONUSWEERSTAND IN m2o 10 20 3054Karakteristieke sondering3Betonnen GM-profiel als beschermingtegen aanrijdingenonder de schroef grout wordt geperst. Op deze wijze wordt de grond doorde buis verdrongen,terwijl de schroef een goede menging van grond (zand) en grout bewerkstelligt, wat eenharde ruwe mantel om de buis vormt. Daar de geschroefde grout-buispalen onder de luifel-constructie aanmerkelijk zwaarder worden belast dan in voorgaande toepassingen het gevalwas, is besloten twee proefpalen verticaal te installeren. De proefpalen hebben de afmetingenvan de trekpaal en de paalpunt ligt 13,5 m onder maaiveld. De bij de trekproef gebruiktebelastingsprocedure bestaat uit 8 belastingtrappen van 400 tot 2000 kNo Hierbij bestaat elkebelastingtrap uit een periode van een uur, gedurende welke de belasting constant wordtgehouden, gevolgd door 5 ontlasting-belasting-cycli. Over de proefbelasting wordt verderuitgewijd in de bijdrage van ing.A.Rongen.Het bezwijkdraagvermogen van paal 1 was meer dan 2000 kN en van paal 2 1430 kNo Opgrond van het draagvermogen van paal 2 zijn de palen gedimensioneerd.4.Verbinding kraagligger met kolom en poerDe kraag ligger heeft een momentvaste verbinding metkolom en poer. Hiervoorzijn 2 redenenaan te geven. De eerste is dat het doorbuigen van de kraagligger door eigen gewicht enwind in zekere mate wordt gereduceerd door de buigstijfheid van de kolom. Hierdoor wordtde fundering van de poer ontlast. De andere, wellicht nog belangrijker reden is, dat in gevalvan aanrijding, de horizontale kracht niet alleen door de fundering van de sloof behoeft teworden opgenomen, maar ook via kolom en kraagligger naar de fundering van de poer kanworden overgedragen. Hierdoor wordt de fundering van de sloof ontlast. Kortom, door dezemomentvaste verbindingen kunnen de funderingen lichter worden uitgevoerd.Bij de drukverbinding tussen kraagligger en kolom wordt dit gerealiseerd door 6 staven 0 40FeB 400 toe te passen en bij de trekverbinding tussen kraagligger en poer door 2 Dywidag-staven 0 32 kwaliteit 1080/1230 onder voorspanning aan te brengen.5.TemperatuureffectenOm temperatuurspanningen bij een 1600 m lange constructie in de hand te houden zijn omde 3 spanten (h.o.h. 29,10 m) dilatatievoegen aangebracht in de sloof en in de verbindingentussen kraagligger en dakplaten (fig. 6).6. DakconstructieDaar het luifeldak grote afmetingen heeft (in totaal 18 000 m2) kan door gewichtsbesparingvan dit dak de onderbouw aanmerkelijk lichter uitgevoerd worden. Mede daarom is hiergekozen voor kanaalplaten. Op deze platen wordt geen afwerklaag zoals dakleer toegepast,VASTE OPLEGGINGENI 1GEOI LATEEROE OPLEGG INGENI I I I I I I I I I I-- .. - -- -I 1 1:1 11 1 I: 1 I 1 : I: 1r i r i , I6DilatatievoegenCement XXXVII(1985) nr. 3 143VOE(jPROALVEOLUXSPRAMEX BETONKRAAG LIGGERNEOPREENOPLEGGIN6WA?EINDEN. IL--.-DENSO PROFIELSTRIPSPRAMEX BETONANKERBUS+ DOORKOPPELASFALT BITUMENLDDORITELIGGERBITUMENPRIMER7a-bOplegging kanaalplaten op dekraagligger, met en zonder dilatatievoegDENSO PROFIELSTRIPDOORKOPPELSTAAFc.c WAP. STAAF7cVoegdetaillering tussen de kanaalplatenAS.R.W. A 288Sprongsgewijze toename van deuitkraging aan het begin van deluifelconstructie9Be?indiging nabij het viaductCement XXXVII(1985) nr. 3om geen toekomstige onderhoudskosten te introduceren. In de fabriek wordt direct nadatde plaat geextrudeerd is, een cementrijk mengsel in het bovenvlak getrild, zodat een dichteafwerklaag ontstaat, die een geheel vormt met de plaat. Ook aan de voegen tussen dedakplaten onderling en tussen de dakplaten en de kraagliggers is veel aandacht besteedom waterindringing tegen te gaan (fig. 7).Omdat met een dergelijke constructie nog geen ervaring was opgedaan, zijn vorstbestand-heidsproeven uitgevoerd. Hierbij is geen vorstschade geconstateerd.7. Be?indiqingen van de luifelconstructieRijdend over de A 28 vanuit Utrecht wordt men niet direct geconfronteerd met de volledigeuitkraging. Uit verkeerstechnische en esthetische overwegingen begint de luifel met eengeringe uitkraging (2,00 m) en dit neemt over een lengte van 40 m trapsgewijs toe tot devolle uitkraging van ruim 11,00 m (fig. 8).Aan het einde van de luifel is gezocht naar een aanvaardbare aansluiting op het Panwegvia-duct. Hiervoor heeft men als oplossing de 'krul' gekozen, waarbij de luifel van de weg omhoogwegdraait (foto 9).SlotwoordBij het ontwerp van de luifelconstructie moest aan vele, vaak tegenstrijdige eisen voldaanworden (akoustische, esthetische, verkeerstechnische en financi?le eisen). Deze eisen heb-ben geresulteerd in een immens bouwwerk dat door velen met gemengde gevoelens zalworden bekeken.Vanzelfsprekend verdient het de voorkeur een zodanig ruimtelijke planning te maken, datdit soort constructies niet noodzakelijk is. Onder de gegeven omstandigheden is deze con-structie wellicht de meest gelukkige oplossing, die gezien de kosten (f 400,- per m2) verge-lijkbaar is met andere geluidwerende voorzieningen.144ing.A.RongenHollandsche Beton- en Waterbouw bv,GoudaCement XXXVII(1985) nr. 3B. UitvoeringDe uitvoering van de luifelconstructie werd 30 november 1983 gegund aan de HollandscheBeton- en Waterbouw (HBW) te Gouda voor de aanneemsom van f exclusiefdirectieleveranties. De oplevering zal plaatsvinden op 1 april 1985.FunderingDe luifel is gefundeerd op palen, verdeeld in trek- en drukgroepen van steeds drie palen.Het merendeel van de palen is uitgevoerd als Vibropaal 457 met een schoen van 504.De drukpalen zijn over de gehele lengte gewapend; er is gerekend op een gebruiksbelastingvan 1350 kN. De Vibro trekpalen zijn voorzien vaneen centrale Dywidagstaaf 36, waarmeede paal tegen de poer wordt gespannen (fig. 1). De gebruiksbelasting van deze palen is600 kNo De hellingen van zowel druk- als trekpalen vari?ren van 3 : 1 tot 5 : 1 bij een paaIleng-te van 4,75 m tot 10,50 m. Bij de bestaande hoogbouw langs de weg staat een parkeergaragedirect grenzend aan de luifelconstructie. In verband met kans op schade is over een trajectvan 307 m voor een trillingvrij paalsysteem gekozen.Door de aannemer van de funderingswerkzaamheden, Nederhorst Grondtechniek (NGT),Gouda, werd in de lijn van het bestek de geschroefde grout-buispaal voorgesteld.De geschroefde grout-buispaalDeze palen bestaan uit een stalen buis, die aan de onderzijde is voorzien van twee halveboorbladen. Door verdringing van de grondmassa door deze bladen ontstaat een ruimte,die onder druk tijdens het boren wordt gevuld metgrout (fig. 2). De groutsamenstellingbestaat uit hoogovencement, water en een stabilisator. De grouttoevoerleiding bevindt zichin de stalen buis en steekt boven door dekopplaat en onder door de bodemplaat. De kopplaatheeft naast het overbrengen van krachten van de poer op depaal de functie als snelkoppelingaan de boormotor. De stalen kern steekt uiteindelijk 1000 mm in de poer bij de trekpaal en650 mm in de sloof bij de drukpaal.In verband met het dynamisch karakter van de belastingen op de fundering is een staalkwa-liteit van Fe 360 C toegepast. Bij een temperatuurvan 0 ?C heeft dit staal een kernslagwaardevan 27 Joule voor een ISO-V proefstuk.Proefpalen en proefbelastingIn de voorhanden grondslag was weinig ervaring met de geschroefde grout-buispaal. Omde benodigde paallengte te kunnen vaststellen zijn twee proefpalen gemaakten voorbelast.De keus van de lokatie werd bepaald door de hoge conusweerstand ter plaatse. Ter bepalingvan de bezwijkwrijving van palen nabij sonderingen met een lage conusweerstand, is ge?n-terpoleerd tussen de afgeleide proefbelastingwaarde en nul. Deze werkwijze is gekozenomdat uitgaande van proefpalen bijeen lage conuswaarde, ge?xtrapoleerd zou moetenworden, wat een lagere nauwkeurigheid geeft.1451Vibrotrekpaal2Stalen kern van de geschroefdegrout-buispaalAFSTANDHOUDERDYWIDAGSTAAFSPIRAA P.DYWIDAGPlAALANKERPAAlS N 50550kN2000kN50kN1800 kNproefbelasfingsschema10 20 30 50.s400kN3Proefbelastingschemabelasting in kN50403020belasting-verplaatsingsdiaqr-am- - --!-i0 500 1000De proefpalen zijn belast tot bezwijken met als maximum 2000 kN trek voor het proefbelas-tingschema (fig. 3). Het bezwijkdraagvermogen van de paalschacht was 2443 kN, bij eenpaallengte van 16,00 m,Voor het roteren van de paal is eenboormotor gebruikt, onafhankelijk van het draaimo-ment een constant aantal omwentelingen per minuut maakt onder toevoervan een constantegroutstroom. Vooraf is vastgesteld dat het draaimoment een bepaald niveau niet mag over-schrijden. Als het maximum draaimoment werd benaderd, is gestopt met het laten vierenvan de boormotor, tot het aanvaardbaar belastingsniveau weer werd bereikt.Essentieel voor de produktie is dat er constant grout wordt verpompt, zodanig dat van eenlicht opzwellen langs de buis sprake is. De normale boortijd voor een paal van deze lengteis ongeveer 20 minuten.Na verharding is de toelaatbare belasting gemeten. Het bezwijkdraagvermogen van de eerstepaal was bij 2000 kN nog niet bereikt. Geschat is een draagvermogen van 2100 kN, Deandere paal gaf een bezwijkdraagvermogen van 1400kN (fig. 4). Het zgn. aarzelpunt, gede-finieerd als die belasting waarbij blijvende paalkopverplaatsing als gevolg van 5belastingwis-selingen gelijk is aan 0,2 mm, bedroeg voor de eerste paal 900 kN en voor de tweede 650 kNoDe hierbij optredende paalkopverplaatsingen waren resp. 3,4 mm en 3,0 mmoDe werkelijke luifelbelasting varieert voor de trekpaal van 250 kN tot 500 kN en voor dedrukpaal van 1000 kN tot 1300 kNo Voor de berekende paallengte is gerekend met een vei-ligheid van 2.Uitvoering geschroefde grout-buispaalA. GroutmengenDe groutmenginstallatie bestaat uit de volgende onderdelen:- een voorraadbak water en een bak waarin water met natrasol wordt gemengd en in bewegingwordt gehouden. Een klokpomp pompt het mengsel naar de groutmenger;-een menger voor het mengen van de water/natrasol-mix met het cement. Uit de menger gaathetgrout naar de voorraadbak;-een voorraadbak, voorzien van een roerwerk;-een pomp met een instelbare opbrengst, die het grout naar de boormotor pompt.4Belasting-verplaatsingsdiagramB.Installeren van de palenVoorafgaand aan hetinstalleren is de grondslag verlaagd tot werkvloerniveau. De kraan, eenCement XXXVII(1985) nr.3 146Sloofbekisting6Kolommen, op de achtergrond nog in debekistingAmerican Hoist 5299, is uitgerust met een hangende makelaar, schuiftafelverstelling en eenhydraulische boormotor. Het vermogen van de boormotor is aangepast aan de toelaatbarebelasting van de trekpaalbuis (wringend moment van 27,5 kNm bij een veiligheidsco?ffici?ntvan 1,3). Nadat de makelaar verticaal is gesteld, wordt de buis onder de boormotor gebracht.Zodra de boorbuis door de snelkoppeling is bevestigd, wordt de makelaar onder de vereistehelling gebracht, waarna de buis onder constante grouttoevoer wordt ingeboord.De grouttoevoer is ingesteld op 40 I/minuut voor de trekpaal en 60 I/minuut voor de drukpaal.Een constante zaksnelheid van 1,0 m per 1,5 minuut werd nagestreefd. De gemiddelde in-boortijd voor de trek- en drukpaal kwam uit op respectievelijk 1,64 minuut per m en 1,54 mi-nuut per m. Het boormoment is weinig afhankelijk van de diepte gebleken. Metingen van dekubusdruksterkte van de boorspecie geven waarden van circa 25 N/mm2?Na het installeren van de palenIs de inwendige ruimte tussen buis en grouttoevoerleidinggevuld met mortel met een kwaliteit van B 38,5 die tevens in redelijke mate de rek benaderdevan de stalen buis.Ter plaatse gestort betonwerkHet kunstwerk heeft 165 overspanningen van 9,70 m. De grote mate van repetitie en de kortebouwtijd noopten tot een geavanceerde benadering van de uitvoering. Met name aan dekoppeling van de circa 37 ton wegende kraagliggers aan de onderbouw middels 6 staveno 40 FeB 400 en 2 Dywidag-staven 0 36 kwaliteit 1080/1230 zijn hoge eisen gesteld. Vanafde onderbouw was een maximale afwijking van 10 mm acceptabel, die echter niet gecumu-leerd mocht worden. Ieder onderdeel erboven werd in maatvoering gecorrigeerd. Door stalencontrole- en stel mallen en zeer intensief meten zowel door aannemer als directie is deuiteindelijke afwijking in de top van de kraagligger beperkt gebleven tot maximaal +/-15 rnrn, terwijl volgens het meetplan +/- 20 mm toelaatbaar was. Door deze opzet is demontage van de prefab onderdelen zonder problemen verlopen.BekistingA.Voorzijde luifelAlle repeterende bekisting is in staal uitgevoerd, te beginnen bij de werkvloer van de sloof.De ondercentrering van de sloof is in de werkvloer opgenomen. Tevens wordt de horizontalemaatvoering door deze kist vastgelegd. Bijkomend voordeel hiervan is dat het tempo wordtopgevoerd. Met ??n kist en een relatief kleine ploeg kon zodoende een tempo worden gehaaldvan twee sloven (overspanningen) per week. De sloofkist bestond uit drie segmenten voorbuiten- en binnenmal en ??n kopschot (foto 5).Ook de opzetkist voor de kolommen zijn in gezette stalen plaat gevoerd. De kolomkist werdbuiten het werk gemonteerd en in zijn totaliteit over de geprefabriceerde wapeningskorfgesteld (foto 6). De staven voor de koppeling met de kraagligger werden gesteld in een framevan onderling gekoppelde buizen, bevestigd aan de bovenzijde van de kolomkist.B.Achterzijde luifelAlvorens met het betonwerk te starten, zijn de Vibropalen proefgespannen tot de maximalebelasting ter verkrijging van zekerheid over de kwaliteit van de fundering.De poer is gestort in twee fasen. Op de bovenzijde van de eerste fase zijn de Vibropalenafgespannen. De stalen poerbekisting is door stelspinsels op de werkvloer gesteld. Zowelde onder- als bovenkist bestaat uit twee segmenten. De Vibro-spansparingen, eveneens instaal uitgevoerd, zijn boven op de poerkist 'eerste fase' bevestigd (fig. 7). Deze bevestigingheeft twee functies:- allereerst het fixeren van de sparing en het realiseren van een haaks spanvlak op de staafas;-vervolgens als maatregel tegen het omhoog komen van de kist tijdens het storten.Cement XXXVII(1985) nr. 3 147bovenaanzichtspansparingen .....4171819985900A7Poerbekisting eerste fase9Centrering Dywidagstaven op debovenzijde van de poerkist eerste fasesegment poerkist8Bovenaanzicht poerbekisting tweede-fase.-bovena nzichtr- 60x 10 19.100x 6 19.600\Uitvoering van de poeren. Op de bekistingvan de eerste stortfase staat een stelframewaarin de Dywidagstaven zijn opgehangenCement XXXVII(1985) nr. 3In de poeren worden Dywidagstaven opgenomen ter bevestiging van de kraagliggers. Demaatvoering van de staven wordt bepaald in de eerste stort-fase. Daartoe zijn twee voorzie-ningen getroffen:-aan de bovenzijde van de poerkist 'eerste fase' een fixeerconstructie die in twee richtingenverstelbaar is (fig. 9);-op de poerkist 'eerste fase' een stelframe dat aan de bovenzijde in de as van de kraag liggeris gesteld (foto 10).Nadat deze voorzieningen zijn aangebracht, worden de Dywidagstaven exact op maat in ditframe opgehangen. Na het storten worden de Dywidagstaven gefixeerd door hulpstaven aan148201011Situatie tijdens de uitvoering van detweede stortfase. Met een contramal,afgeklemd op de staven uit de kolom, zijnde Dywidagstaven exact gepositioneerd\90,807060 i50 stoofkist1.. _.-.?. ... .. .....- ..... poerkist boven2 6 8 10 12 16 18 20 22 26 2812Repetitie-effect13-14Montage van de kraagliggersde uitstekende wapening. Na het ontkisten wordt over het gestorte gedeelte een hulpframeop de werkvloer gesteld, ter ondersteuning van de tweede poerkist. Het positioneren vande Dywidagstaven in dit tweede stort geschiedt met een horizontale stel mal. Door de fabri-kant van de geprefabriceerde kraagliggers is een contramal gemaakt, die afgeklemd konworden aan de 6 staven 0 40 uit de reeds gestorte kolom. In deze contramal konden detwee Dywidagstaven exact worden gesteld (foto 11).Repetitie-effectZoals bekend ontstaat door de repetitie een verlaging van de gestelde norm voor arbeidsin-zet. Dit was ook nu waar te nemen. De normverlaging liep op sommige onderdelen relatieflang door, wat te verklaren is door de invloed van het weer, waardoor de verhardingstijdterugliep. Ook het leereffect van de soms complex samengestelde onderdelen speelde eenrol (fig. 12).PrefabricageUitgangspunt van het bestek was dat de afmetingen van de prefab-onderdelen zoals dewand- en dakplatenin het werk zouden worden bepaald. Door de beschreven maatvoerings-nauwkeurigheid en een opgelegde tolerantie aan de leveranciers van 5 mm in de prefab-on-derdelen, kon de uitvoering van het ter plaatse te storten werk losgekoppeld worden vanhet prefab-gedeelte.Per overspanning van 9,70 m zijn de volgende onderdelen te onderscheiden:gebogen wandplaten met een dikte van 120 mm en een hoogte van ca. 1,20 m;L-Iigger, opgelegd op de wandplaten en bevestigd aan de kolommen, voor de afsluitingtussen wand en dak;-een voorgespannen, gedeeltelijk T-vormige kraagligger met een totaalgewicht van ca. 37 ton(foto's 13-14);-een randligger, uitgevoerd met een holle ruimte voor gewichtsbesparing.De overspanning tussen de kraagliggers wordt gedicht met zgn. kanaalplaten, vervaardigdvolgens het extrusie-proc?d?.Cement XXXVII(1985) nr. 3 149foto's: Peter Blok, Sprang-CapelleCement XXXVII(1985) nr. 3KraagliggersDe kraagliggers hebben een bijzonder karakter en verdienen in dit artikel nadere aandacht.Deze liggers zijn geproduceerd bij de firma Hurks in Veldhoven volgens het 'lange-banksys-teem'. De voorspankabels zijn in rechte lijn geprojecteerd in de bovenzijde van de ligger-Deze bestaan uit 18 draadstrengen, terwijl iedere streng gevormd wordt door 7 draden meteen diameter van 15,7 mm in de kwaliteit FeP 1770. De definitieve voorspankracht bedraagt3500 kNoDe elementen zijn in ??n mal vervaardigd in een 24-uurs cyclus. De bovenzijde van de malis in verband met het spansysteem in horizontale positie geplaatst, wat tevens voordelenbood voor het afwerken. De stalen bekistingsmal, met een totaalgewicht van 16 ton, werdingesloten door de voorspanvoorzieningen, nl. twee langsbalken van beton en twee spanjuk-ken aan de kop, voorzien van 150 tons vijzels.Voor de produktie van het element was het niet nodig het verhardingsproces te forceren omde vereiste cyclus te halen. Door onder meer prefabricage van de wapeningsnetten is deopbouwtijd van een element beperkt tot 7 uur. Deze opbouwtijd start bij het aflaten van devijzels op de vorige ligger en eindigt na het storten van de nieuwe ligger. Tijdens de daaropvolgende 17 uur verharding is een oploop van temperatuur in het element vastgesteld totcirca 40?C. Door afdekking en isolatie is ervoor gezorgd dat het temperatuurverschil tussende omgevingstemperatuur en die in het element niet groter werd dan 15?C.De vereistekubusdruksterkte was 52,5 N/mm2? Gemeten is een gemiddelde sterkte van63,9 N/mm2met een standaardafwijking van 4 N/mm2?SlotopmerkingDe uitvoering van een repeterende constructie, zoals deze geluidwering, verloopt bijna ge-ruisloos indien de voorbereiding van zowel het ontwerp als de werkmethode maximale aan-dacht krijgt. Een wetenschap die op dit werk nogmaals werd bevestigd.150

Reacties