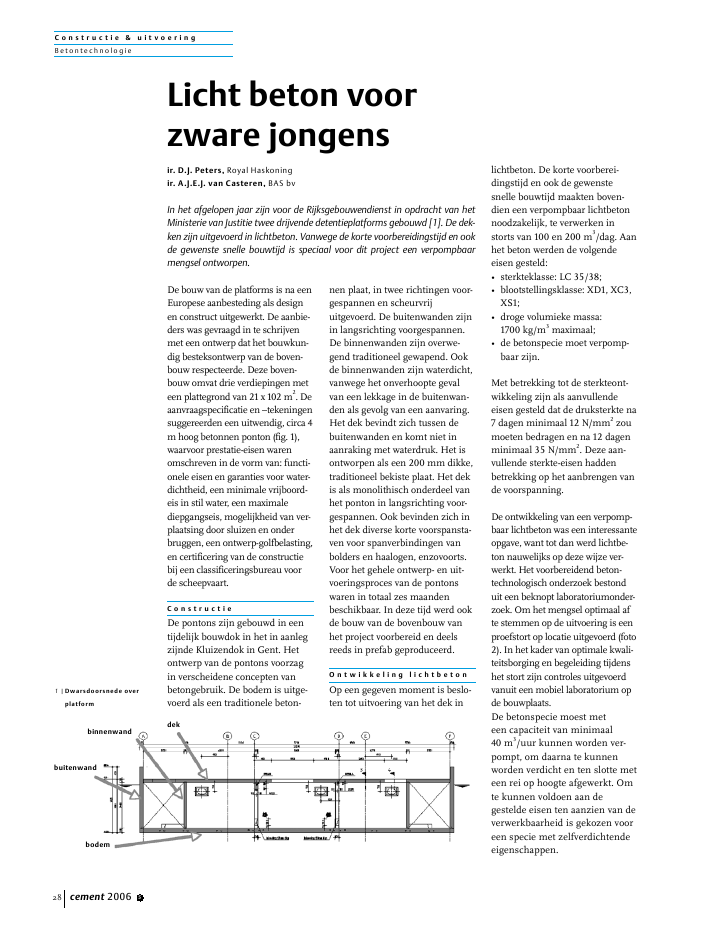

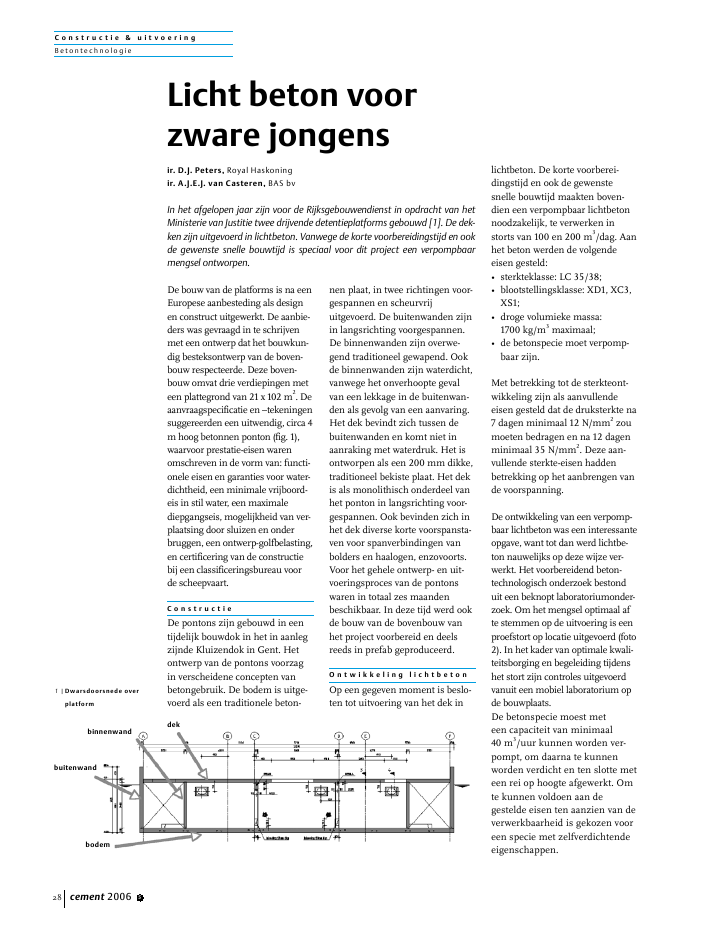

C o n s t r u c t i e & u i t v o e r i n gB etontechnologiecement 2006 528dekbinnenwandbuitenwandbodemDe bouw van de platforms is na eenEuropese aanbesteding als designen construct uitgewerkt. De aanbie-ders was gevraagd in te schrijvenmet een ontwerp dat het bouwkun-dig besteksontwerp van de boven-bouw respecteerde. Deze boven-bouw omvat drie verdiepingen meteen plattegrond van 21 x 102 m2. Deaanvraagspecificatie en ?tekeningensuggereerden een uitwendig, circa 4m hoog betonnen ponton (fig. 1),waarvoor prestatie-eisen warenomschreven in de vorm van: functi-onele eisen en garanties voor water-dichtheid, een minimale vrijboord-eis in stil water, een maximalediepgangseis, mogelijkheid van ver-plaatsing door sluizen en onderbruggen, een ontwerp-golfbelasting,en certificering van de constructiebij een classificeringsbureau voorde scheepvaart.C o n s t r u c t i eDe pontons zijn gebouwd in eentijdelijk bouwdok in het in aanlegzijnde Kluizendok in Gent. Hetontwerp van de pontons voorzagin verscheidene concepten vanbetongebruik. De bodem is uitge-voerd als een traditionele beton-nen plaat, in twee richtingen voor-gespannen en scheurvrijuitgevoerd. De buitenwanden zijnin langsrichting voorgespannen.De binnenwanden zijn overwe-gend traditioneel gewapend. Ookde binnenwanden zijn waterdicht,vanwege het onverhoopte gevalvan een lekkage in de buitenwan-den als gevolg van een aanvaring.Het dek bevindt zich tussen debuitenwanden en komt niet inaanraking met waterdruk. Het isontworpen als een 200 mm dikke,traditioneel bekiste plaat. Het dekis als monolithisch onderdeel vanhet ponton in langsrichting voor-gespannen. Ook bevinden zich inhet dek diverse korte voorspansta-ven voor spanverbindingen vanbolders en haalogen, enzovoorts.Voor het gehele ontwerp- en uit-voeringsproces van de pontonswaren in totaal zes maandenbeschikbaar. In deze tijd werd ookde bouw van de bovenbouw vanhet project voorbereid en deelsreeds in prefab geproduceerd.O n t w i k k e l i n g l i c h t b e t o nOp een gegeven moment is beslo-ten tot uitvoering van het dek inlichtbeton. De korte voorberei-dingstijd en ook de gewenstesnelle bouwtijd maakten boven-dien een verpompbaar lichtbetonnoodzakelijk, te verwerken instorts van 100 en 200 m3/dag. Aanhet beton werden de volgendeeisen gesteld:? sterkteklasse: LC 35/38;? blootstellingsklasse: XD1, XC3,XS1;? droge volumieke massa:1700 kg/m3maximaal;? de betonspecie moet verpomp-baar zijn.Met betrekking tot de sterkteont-wikkeling zijn als aanvullendeeisen gesteld dat de druksterkte na7 dagen minimaal 12 N/mm2zoumoeten bedragen en na 12 dagenminimaal 35 N/mm2. Deze aan-vullende sterkte-eisen haddenbetrekking op het aanbrengen vande voorspanning.De ontwikkeling van een verpomp-baar lichtbeton was een interessanteopgave, want tot dan werd lichtbe-ton nauwelijks op deze wijze ver-werkt. Het voorbereidend beton-technologisch onderzoek bestonduit een beknopt laboratoriumonder-zoek. Om het mengsel optimaal afte stemmen op de uitvoering is eenproefstort op locatie uitgevoerd (foto2). In het kader van optimale kwali-teitsborging en begeleiding tijdenshet stort zijn controles uitgevoerdvanuit een mobiel laboratorium opde bouwplaats.De betonspecie moest meteen capaciteit van minimaal40 m3/uur kunnen worden ver-pompt, om daarna te kunnenworden verdicht en ten slotte meteen rei op hoogte afgewerkt. Omte kunnen voldoen aan degestelde eisen ten aanzien van deverwerkbaarheid is gekozen vooreen specie met zelfverdichtendeeigenschappen.Licht beton voorzware jongensir. D.J. Peters, Royal Haskoningir. A.J.E.J. van Casteren, BAS bvIn het afgelopen jaar zijn voor de Rijksgebouwendienst in opdracht van hetMinisterie van Justitie twee drijvende detentieplatforms gebouwd [1]. De dek-ken zijn uitgevoerd in lichtbeton. Vanwege de korte voorbereidingstijd en ookde gewenste snelle bouwtijd is speciaal voor dit project een verpompbaarmengsel ontworpen.1 |Dwarsdoorsnede overplatformC o n s t r u c t i e & u i t v o e r i n gB etontechnologiecement 2006 5 29Op basis van bovenstaande eisenis gekozen voor een cementge-halte van 400 kg/m3CEM III/A42,5 N, in combinatie met100 kg/m3vliegas. Als fijn toeslag-materiaal is gekozen voor zeezand0/1 en rivierzand 0/4. Als groflichtgewicht toeslagmateriaal isgekozen voor Argex. In verbandmet de te realiseren druksterkte isde keuze gemaakt voor de zoge-noemde constructieve korrels(Argex AR). Deze korrels zijntijdens het brandproces minderge?xpandeerd dan de `normale'Argex-korrels. Dit resulteert, naasteen hogere volumieke massa,tevens in een hogere sterkte.Hoewel op basis van de voorge-schreven blootstellingsklasse XD1,XC3, XS1 een minimale water-cementfactor van 0,50 mm geldt,is met het oog op de vereiste sterk-teontwikkeling en de aan tebrengen voorspanning gekozenvoor een effectieve water-cement-factor van 0,45. Om een goed ver-pompbare specie te realiseren is1,5% superplastificeerder tenopzichte van het cementgewichtgedoseerd. Aangezien een derge-lijke specie zeer gevoelig is voorontmenging, is bovendien nog eenstabilisator toegevoegd.U i t v o e r i n gIn totaal is circa 900 m3betonspe-cie verwerkt, per ponton 450 m3.De dekplaten zijn hierbij in vijffasen gestort; bij beide pontonszijn eerst `voor-' en `achterzijde'gestort (foto 3) en ongeveer eenweek later is het middenstuk aan-gebracht (foto 4).De gevraagde stortsnelheid werdruimschoots gehaald; mixers van15 m3konden in vijf minutenworden gelost. Niet de verwerk-baarheid van de specie, maar decapaciteit van de betoncentralebleek de bepalende factor te zijn.Tijdens de begeleiding op locatiezijn bij voortduring de zetmaat,schudmaat en volumieke massabepaald. Ondanks dat in de prak-2 |Proefstort3 |Verpompen in volle gang4 |Eerst zijn voor- en ach-terstuk gestort; eenweek later volgde hetmiddenstukC o n s t r u c t i e & u i t v o e r i n gB etontechnologiecement 2006 530druksterkte(N/mm2)0,010,020,030,040,050,060,070,010 100 1000ouderdom (uren)ponton 1ponton 2tijk het vochtgehalte van degebrande kleikorrels niet voor100% beheersbaar was, bleven devastgestelde meetwaarden binnennauwe grenzen:zetmaat: 210 ? 245 mmschudmaat: 530 ? 550 mmvolumiekemassa (nat): 1955 ? 1970 kg/m3N a z o r gTen behoeve van het onderzoeknaar de druksterkte zijn kubussenmet een ribbe van 150 mm ver-vaardigd, die in de buitenluchtzijn bewaard. In figuur 5 is desterkteontwikkeling voor de tweepontons weergegeven.Bij het voorspannen is geblekendat de sterkteontwikkeling van hetlichtbeton op het werk licht achter-bleef bij de ontwikkeling in hetlaboratorium. Verder bleek ook datde treksterkte in de tijd licht ach-terbleef bij de op grond van desterkteklasse verwachte trek-sterkte.In de uitvoering is ook het risicovan vorstschade onderkend. Het istheoretisch denkbaar dat het nogniet volledig gedroogde betonschade ondervindt bij bevriezingvan het inwendig opgeslotenwater. Na circa drie maanden maghet beton als droog wordenbeschouwd. Binnen deze driemaanden was de aannemer eropvoorbereid om zo nodig bij testoken en het beton absoluutboven de 0 ?C te houden. Dit isechter niet nodig gebleken.Samenvattend kan worden gestelddat het lichtbeton in de gekozensamenstelling volledig aan de voorontwerp en uitvoering gesteldeeisen voldoet. In de samenwerkingtussen Royal Haskoning, Besix,BAS bv, Interbeton Gent en VanBerlo is een met buitengewonezorg omringd, betontechnischkwaliteitsproduct geleverd, dat deopdrachtgever een grote meer-waarde biedt doordat er perponton circa 300 ton extra drijfver-mogen beschikbaar gekomen is(foto 6). Voor grote en ook voorkleinere drijvende projecten is eendergelijke toepassing absoluut hetoverwegen waard. nL i t e r a t u u r1. Peters, D.J., e.a., Onvrijwilligdrijven op beton. Cement 2005nr. 7.Projectgegevensopdrachtgever:Rijksgebouwendienstarchitectonisch ontwerp + direc-tie:EMG Architectenconstructeur:Royal Haskoningaannemer:Ursem Bouwgroep BVuitvoering dekvloer:Van Berloleverancier betonnen platform:Besix NVontwikkeling verpompbaar licht-beton:BAS bvleverancier betonspecie:Interbetonleverancier lichtgewicht toeslag-materiaal:Argex NV5 |Trendlijn druksterkte6 |Platform wordt versleept

Reacties