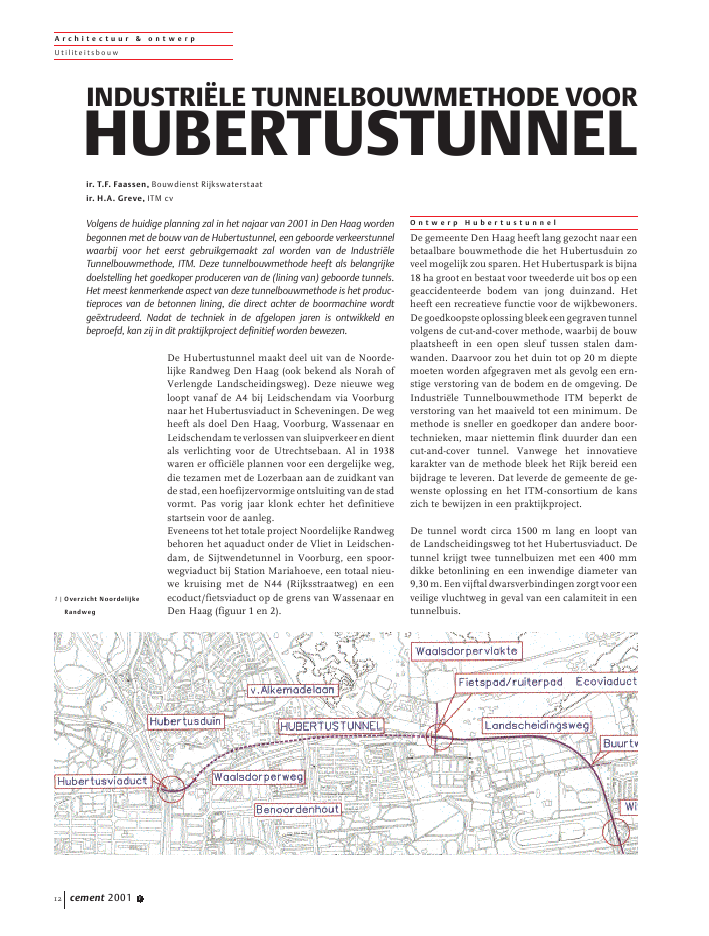

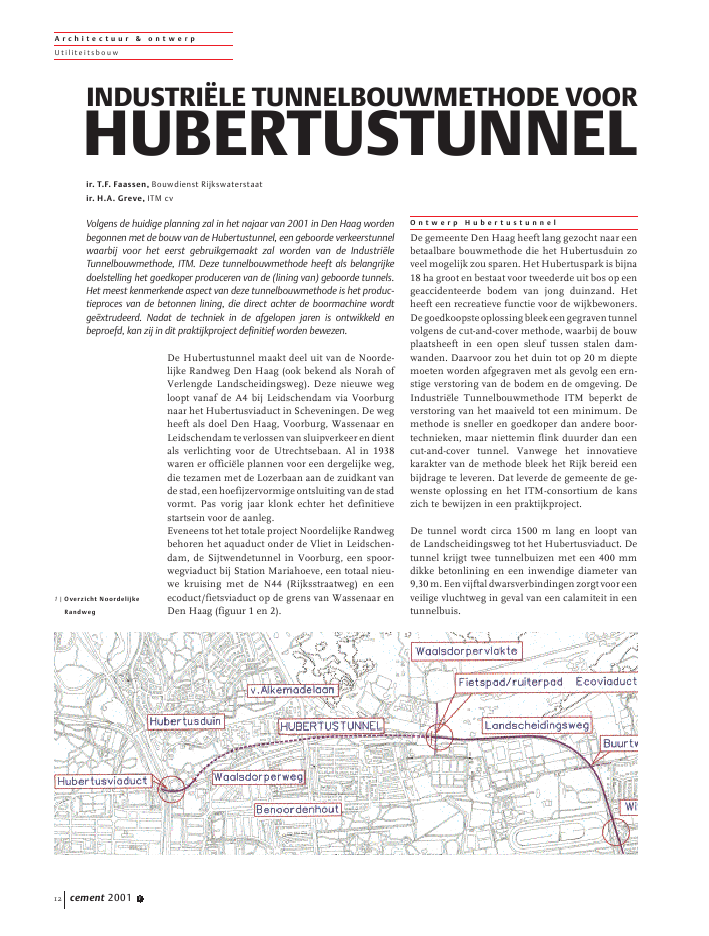

De Hubertustunnel maakt deel uit van de Noorde-lijke Randweg Den Haag (ook bekend als Norah ofVerlengde Landscheidingsweg). Deze nieuwe wegloopt vanaf de A4 bij Leidschendam via Voorburgnaar het Hubertusviaduct in Scheveningen. De wegheeft als doel Den Haag, Voorburg, Wassenaar enLeidschendamteverlossenvansluipverkeerendientals verlichting voor de Utrechtsebaan. Al in 1938waren er offici?le plannen voor een dergelijke weg,die tezamen met de Lozerbaan aan de zuidkant vande stad, een hoefijzervormige ontsluiting van de stadvormt. Pas vorig jaar klonk echter het definitievestartsein voor de aanleg.Eveneens tot het totale project Noordelijke Randwegbehoren het aquaduct onder de Vliet in Leidschen-dam, de Sijtwendetunnel in Voorburg, een spoor-wegviaduct bij Station Mariahoeve, een totaal nieu-we kruising met de N44 (Rijksstraatweg) en eenecoduct/fietsviaduct op de grens van Wassenaar enDen Haag (figuur 1 en 2).O n t w e r p H u b e r t u s t u n n e lDe gemeente Den Haag heeft lang gezocht naar eenbetaalbare bouwmethode die het Hubertusduin zoveel mogelijk zou sparen. Het Hubertuspark is bijna18 ha groot en bestaat voor tweederde uit bos op eengeaccidenteerde bodem van jong duinzand. Hetheeft een recreatieve functie voor de wijkbewoners.Degoedkoopsteoplossingbleekeengegraventunnelvolgens de cut-and-cover methode, waarbij de bouwplaatsheeft in een open sleuf tussen stalen dam-wanden. Daarvoor zou het duin tot op 20 m dieptemoeten worden afgegraven met als gevolg een ern-stige verstoring van de bodem en de omgeving. DeIndustri?le Tunnelbouwmethode ITM beperkt deverstoring van het maaiveld tot een minimum. Demethode is sneller en goedkoper dan andere boor-technieken, maar niettemin flink duurder dan eencut-and-cover tunnel. Vanwege het innovatievekarakter van de methode bleek het Rijk bereid eenbijdrage te leveren. Dat leverde de gemeente de ge-wenste oplossing en het ITM-consortium de kanszich te bewijzen in een praktijkproject.De tunnel wordt circa 1500 m lang en loopt vande Landscheidingsweg tot het Hubertusviaduct. Detunnel krijgt twee tunnelbuizen met een 400 mmdikke betonlining en een inwendige diameter van9,30 m. Een vijftal dwarsverbindingen zorgt voor eenveilige vluchtweg in geval van een calamiteit in eentunnelbuis.A r c h i t e c t u u r & o n t w e r pU t i l i t e i t s b o u wcement 2001 112INDUSTRI?LE TUNNELBOUWMETHODE VOORHUBERTUSTUNNELir. T.F. Faassen, Bouwdienst Rijkswaterstaatir. H.A. Greve, ITM cvVolgens de huidige planning zal in het najaar van 2001 in Den Haag wordenbegonnen met de bouw van de Hubertustunnel, een geboorde verkeerstunnelwaarbij voor het eerst gebruikgemaakt zal worden van de Industri?leTunnelbouwmethode, ITM. Deze tunnelbouwmethode heeft als belangrijkedoelstelling het goedkoper produceren van de (lining van) geboorde tunnels.Het meest kenmerkende aspect van deze tunnelbouwmethode is het produc-tieproces van de betonnen lining, die direct achter de boormachine wordtge?xtrudeerd. Nadat de techniek in de afgelopen jaren is ontwikkeld enbeproefd, kan zij in dit praktijkproject definitief worden bewezen.1 | Overzicht NoordelijkeRandwegDe tunnelbuizen bieden voldoende ruimte voor tweerijstroken per richting bij een ontwerpsnelheid van50 km/h. Prognoses van de verkeersintensiteitenwijzen erop dat voor de beginperiode kan wordenvolstaan met ??n rijstrook per richting, terwijl deandere (voorlopig) als vluchtstrook kan dienen.Volgens de huidige planning kan in het derde kwar-taal van 2001 worden begonnen met de bouw van debouwputten voor de toeritten en de start-/ont-vangstschacht. Een jaar later kan dan het daadwer-kelijke boren van de tunnel beginnen. Eind 2004moet het project zijn afgerond en kan de tunnel ingebruik worden genomen.O n t w i k k e l i n g I n d u s t r i ? l eT u n n e l b o u w m e t h o d e I T MIn mei 1994 heeft een zevental bedrijven zich ver-enigd in een consortium om een basisidee uit tewerken om goedkoper en sneller tunnels aan teleggen door middel van een nieuw te ontwikkelentunnelbouwmethode: de Industri?le Tunnelbouw-methode (ITM). Het ITM-consortium bestaat uit devolgendebedrijven(meteenzeerverschillendemaarcomplementaire achtergrond): Heerema Tunnel-visie, IHC Tunneling Systems, Fugro, Mebin, RDMTechnology,FokkerSpaceenWirthMaschinen-undBohrger?tefabrik. IHC en Heerema zijn met hungezamenlijk aandeel van 70% de leidende partijenin het ITM-consortium. Het hoofddoel van het ITM-project is de verwezenlijking van een substanti?leverlaging van de bouwkosten voor de aanleg vanboortunnels voor weg- en railverkeer in slappe,watervoerende grond. Deze verlaging dient metname gerealiseerd te worden door het tunnelbouw-proces te industrialiseren.In de grotendeels afgeronde, gefaseerde ontwik-keling van ITM is de technische haalbaarheidaangetoond. Hierbij is veel onderzoek uitgevoerdop het gebied van betontechnologie en rekenmodel-len. Bovendien zijn in een testopstelling in Zwijn-drecht proeven uitgevoerd naar de beheersbaarheidvan het injectieproces en de kwaliteit van het eind-product. Het ontwikkelingstraject is in eerste instan-tie in een samenwerkingsverband met het CentrumOndergronds Bouwen (COB) uitgevoerd en vervol-gensinopdracht vandeBouwdienst Rijkswaterstaat.Praktijkproject HubertustunnelDe methode is in de doorlopen ontwikkelingsfasenzodanig onderbouwd, dat in een praktijkproject despecifieke kenmerken en voordelen van de methodekunnen worden aangetoond en geverifieerd. DeHubertustunnel in Den Haag is zowel uit technischals bestuurlijk oogpunt bijzonder geschikt om alspraktijkproject te dienen. Hiertoe was wel een bij-drage van het Rijk noodzakelijk.Het kabinet is bereid gevonden een bijdrage te leve-ren uit het Fonds voor Economische Structuurver-sterking (FES). De bijdrage aan dit innovatieve prak-tijkproject is verleend omdat de overheid gebaat is bijeen lagere prijs voor (toekomstige) boortunnels enbij de bijbehorende kennisontwikkeling en spin-off.VoordeaanlegvandeHubertustunnelzalITMsamen-werken met een civiele aannemer; de vorming vaneen consortium van ITM met de combinatie Struk-ton/TBI Beton- en Waterbouw heeft op dit momentplaats. Ook de contractvorming tussen het consor-tium en de opdrachtgever voor de ruwbouw van detunnel, Rijkswaterstaat, wordt naar verwachting opkortetermijnafgerond.Naderuwbouwzaldetunnelworden overgedragen aan de Gemeente Den Haag,die als uiteindelijk eigenaar de afbouw verzorgt.P r i n c i p e I n d u s t r i ? l eT u n n e l b o u w m e t h o d eKenmerkend voor de ITM-techniek is het toepassenvan een ge?xtrudeerde betonlining (ECL; extrudedconcretelining)eneencontinuboorproces.Integen-stelling tot conventionele methoden worden dusgeen geprefabriceerde elementen toegepast. Dezeprefab elementen dienen door de belastingen bijtransport en inbouw aan hoge eisen te voldoen enzijn dus relatief kostbaar. Hiernaast is ECL zeergeschikt voor een continu boorproces, waardoor eenrelatief hoge bouwsnelheid mogelijk is. Het gebruikvan goedkopere materialen in combinatie met deeffici?ntiewinst door de hogere bouwsnelheid,maakt de methode vooral bij grotere boorlengtenA r c h i t e c t u u r & o n t w e r pU t i l i t e i t s b o u wcement 2001 1 132 | Trac? Hubertustunnelconcurrerend met conventionele boormethoden.De verschillende onderdelen van de boormachine(figuur 3 en 4) worden zodanig ontworpen dat deze(met beperkte aanpassingen) in eventuele vervolg-projecten met een afwijkende boordiameter toege-past kunnen worden. Hiernaast wordt uitgegaan vaneen Mix-shield, waarbij relatief eenvoudige ombouwmogelijk is van een slurry- naar een EPB-boorfront-ondersteuning. Gezien de zandige grondslag bij deHubertustunnel wordt in dit project uitgegaan vantoepassing van de slurrymethode.De tunnelbuizen worden monoliete betonconstruc-ties, ge?njecteerd in de vrijkomende ruimte tussende grond en de stalen binnenbekisting. Grofwegworden drie hoofdprocessen parallel uitgevoerd:? het ontgraven en ondersteunen van de grond envoortbewegen van de TBM;? het produceren van de tunnelwand (inclusiefvoegen);? het ondersteunen van deze beide processen metenergie, logistiek, besturing, personeel, materialen.Bij al deze processen zijn er verschillen met de boor-methode van een segmententunnel. Omdat hetmeestkarakteristiekedeelvanhetITM-procesechterde productie van de tunnelwand en de voegen is, zalalleen hierop nader worden ingegaan.P r o d u c t i e v a n d e l i n i n gHet productieproces van de tunnelwand kent devolgende stappen:1. Het beton wordt ge?njecteerd tussen grond en(binnen)bekisting, die bestaat uit stalen seg-menten. De boormachine zet zich af op destalen bekisting, waarbij via wrijving tussen debekisting en het nog jonge beton de krachts-overdracht naar de lining plaatsheeft.2. Na circa 10 uur heeft het beton de gewenstesterkte bereikt voor ontkisting. Uitgaande vaneen maximale voortgangssnelheid van de boor-machine van 2 m per uur, is de benodigdebekistingslengte dus 20 m. Het achterstegedeelte van de bekisting wordt gedemonteerden weer opgebouwd aan de voorzijde. Op hetmoment van ontkisten is de temperatuur vanhet beton nog vrij hoog. Gedurende de af-koelingsperiode zal het beton krimpen.3. De ge?xtrudeerde buis wordt om de 10 ? 20 min secties gezaagd. Doordat de betonnensecties een beperkte lengte hebben, kunnen zevrij krimpen tijdens de verhardingsfase van hetbeton en wordt ongecontroleerde scheur-vorming voorkomen.4. De zaagsnede vormt een verzwakking in debuis, waardoor de buis op deze plaats als gevolgvan krimpspanningen en vervormingen zalscheuren. Een afdichtingsprofiel dat aan debinnenzijde van de tunnel in de zaagsnedewordt gemonteerd, verzorgt de kering van hetgrondwater. De voegen staan bovendien kleineverdraaiingen toe tussen de secties onderling,zodat eventuele ongelijke zettingen in debodem zonder scheurvorming kunnen wordenopgevangen.E i g e n s c h a p p e n v a n h e t b e t o nVanwege de toegepaste extrusiemethode wordt in detunnelwand geen conventionele wapening opgeno-men. ITM heeft daarom een onderzoekstraject opge-startnaardetoepassingvanvezelversterktbeton.Hetonderzoek heeft zich in eerste instantie gericht opstaalvezels, maar de toepassing van kunststofvezelsis ook meegenomen. De vezels worden toegevoegdaan het vloeibare betonmengsel, dat via een leiding-systeem door de injectiering in de tunnelboorma-chine wordt ge?xtrudeerd in de vrijkomende ruimtetussen de binnenbekisting en de grond.Om zowel het productieproces als de kwaliteit vanheteindproductgoedtekunnenbeheersen,dienthetbetonmengsel aan een aantal eisen te voldoen, dieniet eenvoudig met elkaar in overeenstemming zijnte brengen.Ten eerste dient het mengsel voldoende vloeibaar tezijn, opdat het goed verpompbaar is en de druk teregelen is. Dit laatste is noodzakelijk om de vrijko-mende ruimte goed te vullen. Om te voorkomen dathet beton reeds in de leidingen verhardt en hierdoorhet productieproces wordt gefrustreerd, dient hetmengsel lang vloeibaar te blijven. Bovendien moethet mengsel niet ontmengen om een homogeneA r c h i t e c t u u r & o n t w e r pU t i l i t e i t s b o u wcement 2001 114schild (geleed) voortstuwing cylindersvoegmontagebinnenbekistingbetoninjectieback-up treinontgraven engrond afvoer3 | Artist-impression boor-machine4 | Principe werking boor-machineliningkwaliteit te waarborgen. De laatste belangrijkeeis aan het betonmengsel is de snelle sterkteont-wikkeling om snel te kunnen ontkisten. Door ITMwordt gebruikgemaakt van een mengsel voor betonvan normale sterkte (B 45 t.m. B 65).B e r e k e n i n g s m e t h o d e nDe berekening van een ge?xtrudeerde betonnenlining verschilt op een aantal punten van de bereke-ning van een lining van prefab elementen. De tweebelangrijkste verschillen zijn:? de lining is continu;? de lining bestaat uit vezelbeton.Voor ITM is gebleken dat de bijdrage van staalvezelsaan de sterkte van het beton moeilijk voorspelbaar isvanwege de aanzienlijke spreiding van de gemetentreksterkte. Ook in de rekenmodellen leveren destaalvezels geen significante bijdrage aan de trek-sterkte. Dit betekent dat er gerekend moet wordenmet ongewapend beton.De krachtswerking in de lining wordt door het veel-voudig statisch onbepaalde karakter van het systeemvan grond en lining sterk bepaald door de stijfhedenvan grond en lining. Doordat ongescheurd beton tenopzichte van grond erg stijf is, trekt een onge-scheurde lining grote krachten naar zich toe. Dit kanleiden tot onacceptabel grote momenten en eenoneconomisch ontwerp.Afhankelijk van de stijfheidsverhouding tussengrond en beton kunnen grote momenten echterleiden tot scheurvorming in de lining, die hierdoorminder stijf wordt. Het boorproces en het specifiekeITM-injectieproces blijken een gunstig effect tehebben op de momentverdeling rondom de buis. Degrond gaat door boogwerking meer zelf dragen ende lining wordt minder belast. Om een optimaalontwerp voor de lining van de Hubertustunnel temaken dient daarom in het ontwerp scheurvormingte worden meegenomen. Bij een gesegmenteerdelining wordt dit principe overigens in rekeninggebracht door in het mechanisch model voegen temodelleren.Algemene ontwerpuitgangspunten zijn gebaseerdopderesultatenvanCOB-commissieL500.Hierdoorwordt ook direct aansluiting gekregen met de alge-mene regelgeving zoals het Bouwbesluit en de NEN6700-serie. Als rekenmethodiek is gekozen voor eensemi-probabilistische methode, waarbij voor alleinvoervariabelen (zowel van de grond als van delining) zowel een gemiddelde waarde als de stan-daardafwijking worden meegenomen. Afhankelijkvan het gekozen betrouwbaarheidsniveau wordt eenzekere -waarde (betrouwbaarheidsindex) toege-past, hetgeen overeenkomt met een zekere grens-toestand van de constructie. Voor het berekenen vande dwarsdoorsnede van de Hubertustunnel wordtgebruikgemaakt van eindige-elementenprogram-ma's zoals Plaxis en DIANA. Hierbij wordt op realis-tische wijze zowel het plastisch gedrag van de grondals het scheurgedrag van de lining van vezelbeton inrekening gebracht.D e n o o d z a a k v a n s t a a l v e z e l s ?In het ontwikkelingstraject van ITM is in principeuitgegaan van de toevoeging van staalvezels aan hetbetonmengsel. Deze toevoeging heeft als doel hetmateriaal taaier te maken en de wapening te ver-vangen. De verandering van het mechanisch gedragvan de lining is in hoge mate afhankelijk van deori?ntatie, hoeveelheid en spreiding van de vezels.Onder meer door de relatief lage vezeldosering (50kg/m3) in het ITM-betonmengsel is het effect op demateriaaleigenschappen gering. Zoals vermeld,wordt ook in de rekenmodellen uitgegaan van onge-wapend beton. Uitgaande van geringe effecten vanstaalvezels is het voordeel ervan niet significant aan-toonbaar en zou het weglaten uit constructiefoogpunt dus toelaatbaar zijn.Hetoptredenvanscheurvormingindeverschillende(bouw)fasen en de mogelijke invloed daarvan op deuiteindelijke waterdichtheid van de lining zijn van-zelfsprekend belangrijke aandachtspunten in hetonderzoek. Gezien het grote belang ervan zijn in dediscussie over de mogelijkheid de staalvezels weg telaten en de tunnellining uit te voeren als ongewa-pende constructie, diverse deskundigen uit binnen-en buitenland betrokken. In deze discussie wordtwederomduidelijkdatdemodelleringvanhetgrond-en lininggedrag en de interactie daartussen bijzon-der complex is.B e s t a n d h e i d t e g e n b r a n dAan de bescherming van tunnels tegen brand wordtruim aandacht besteed in het artikel van Wolsink,De Vries en Hemelop. Zoals daar aan de orde isgesteld, is een positieve eigenschap van vezelbetonvan een normale sterkte en met voldoende vezels,dat het bij directe blootstelling aan een brand slechtseen beperkt afspatgedrag vertoont. Dit geldt zowelvoor staalvezels als voor kunststofvezels.Brandproeven uitgevoerd bij het Centrum voorBrandveiligheid TNO hebben in principe de gun-stige werking van de vezels op de brandbestandheidin de praktijk aangetoond. Verdere brandproevenzullen de ge?iste brandwerendheid van de uiteinde-lijke(vezel)betonliningmoetenonderbouwen.Zoalsnu verwacht mag worden is de brandbestandheidvan vezelbeton zodanig, dat de lining bij brand nietonherstelbaar wordt beschadigd, waardoor hittewe-rende isolatie achterwege kan blijven. Dit brengt eenbelangrijkkostenvoordeelmetzichmeetenopzichtevan andere boortunnelprojecten. sA r c h i t e c t u u r & o n t w e r pU t i l i t e i t s b o u wcement 2001 1 15

Reacties