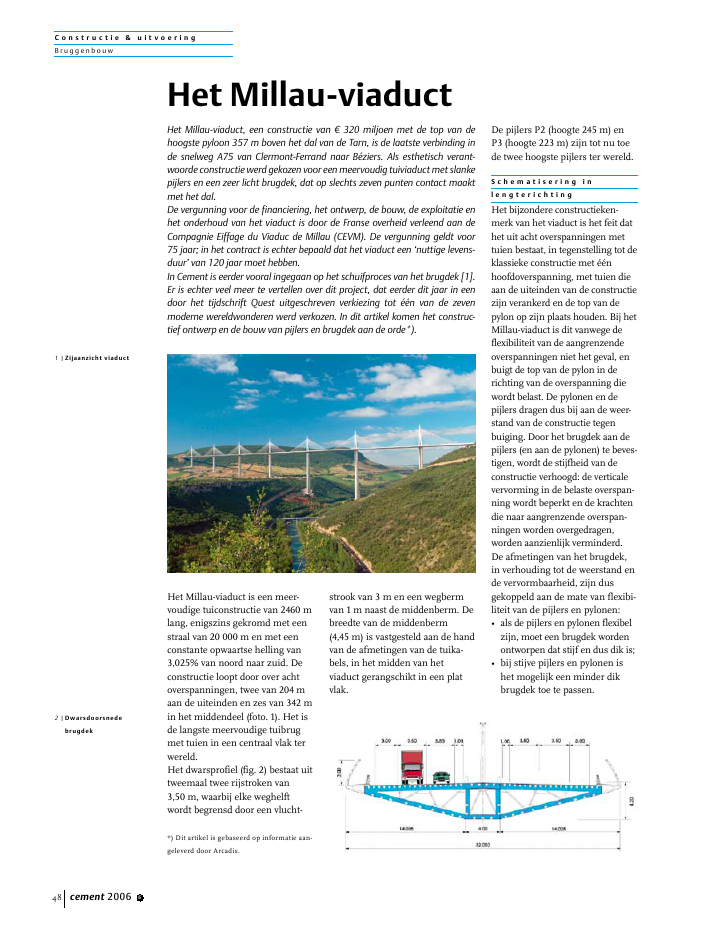

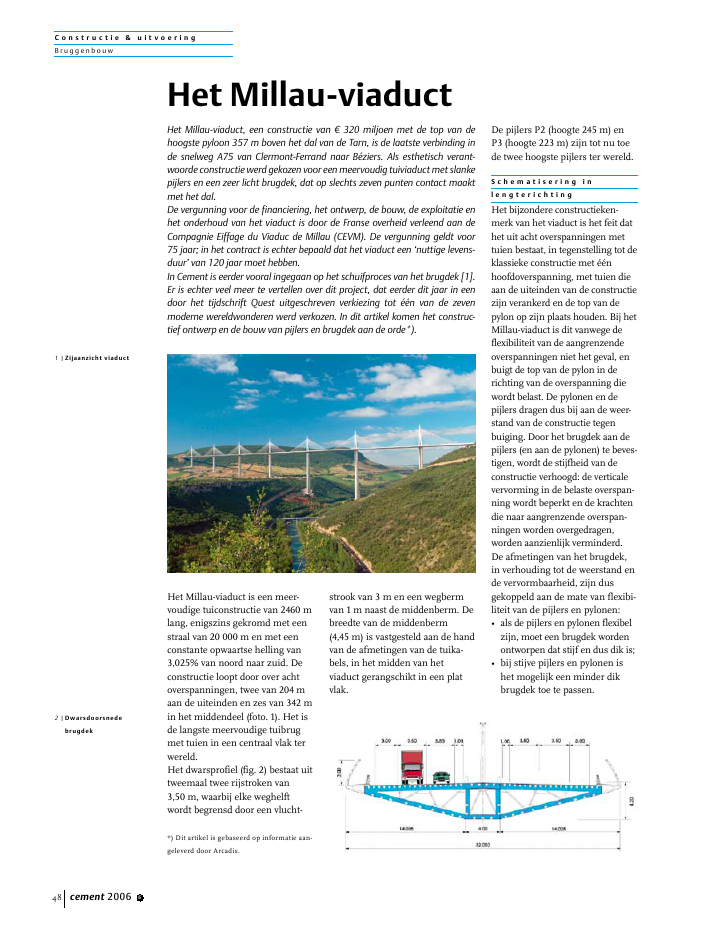

C o n s t r u c t i e & u i t v o e r i n gBr uggenbou wcement 2006 648Het Millau-viaduct is een meer-voudige tuiconstructie van 2460 mlang, enigszins gekromd met eenstraal van 20 000 m en met eenconstante opwaartse helling van3,025% van noord naar zuid. Deconstructie loopt door over achtoverspanningen, twee van 204 maan de uiteinden en zes van 342 min het middendeel (foto. 1). Het isde langste meervoudige tuibrugmet tuien in een centraal vlak terwereld.Het dwarsprofiel (fig. 2) bestaat uittweemaal twee rijstroken van3,50 m, waarbij elke weghelftwordt begrensd door een vlucht-strook van 3 m en een wegbermvan 1 m naast de middenberm. Debreedte van de middenberm(4,45 m) is vastgesteld aan de handvan de afmetingen van de tuika-bels, in het midden van hetviaduct gerangschikt in een platvlak.De pijlers P2 (hoogte 245 m) enP3 (hoogte 223 m) zijn tot nu toede twee hoogste pijlers ter wereld.S c h e m a t i s e r i n g i nl e n g t e r i c h t i n gHet bijzondere constructieken-merk van het viaduct is het feit dathet uit acht overspanningen mettuien bestaat, in tegenstelling tot deklassieke constructie met ??nhoofdoverspanning, met tuien dieaan de uiteinden van de constructiezijn verankerd en de top van depylon op zijn plaats houden. Bij hetMillau-viaduct is dit vanwege deflexibiliteit van de aangrenzendeoverspanningen niet het geval, enbuigt de top van de pylon in derichting van de overspanning diewordt belast. De pylonen en depijlers dragen dus bij aan de weer-stand van de constructie tegenbuiging. Door het brugdek aan depijlers (en aan de pylonen) te beves-tigen, wordt de stijfheid van deconstructie verhoogd: de verticalevervorming in de belaste overspan-ning wordt beperkt en de krachtendie naar aangrenzende overspan-ningen worden overgedragen,worden aanzienlijk verminderd.De afmetingen van het brugdek,in verhouding tot de weerstand ende vervormbaarheid, zijn dusgekoppeld aan de mate van flexibi-liteit van de pijlers en pylonen:? als de pijlers en pylonen flexibelzijn, moet een brugdek wordenontworpen dat stijf en dus dik is;? bij stijve pijlers en pylonen ishet mogelijk een minder dikbrugdek toe te passen.Het Millau-viaductHet Millau-viaduct, een constructie van 320 miljoen met de top van dehoogste pyloon 357 m boven het dal van de Tarn, is de laatste verbinding inde snelweg A75 van Clermont-Ferrand naar B?ziers. Als esthetisch verant-woorde constructie werd gekozen voor een meervoudig tuiviaduct met slankepijlers en een zeer licht brugdek, dat op slechts zeven punten contact maaktmet het dal.De vergunning voor de financiering, het ontwerp, de bouw, de exploitatie enhet onderhoud van het viaduct is door de Franse overheid verleend aan deCompagnie Eiffage du Viaduc de Millau (CEVM). De vergunning geldt voor75 jaar; in het contract is echter bepaald dat het viaduct een `nuttige levens-duur' van 120 jaar moet hebben.In Cement is eerder vooral ingegaan op het schuifproces van het brugdek [1].Er is echter veel meer te vertellen over dit project, dat eerder dit jaar in eendoor het tijdschrift Quest uitgeschreven verkiezing tot ??n van de zevenmoderne wereldwonderen werd verkozen. In dit artikel komen het construc-tief ontwerp en de bouw van pijlers en brugdek aan de orde*).*) Dit artikel is gebaseerd op informatie aan-geleverd door Arcadis.1 |Zijaanzicht viaduct2 |DwarsdoorsnedebrugdekC o n s t r u c t i e & u i t v o e r i n gBr uggenb ou wcement 2006 6 49Bij het Millau-viaduct is vanwegede windbelasting gekozen voor detweede oplossing. De bevestigingvan het brugdek aan zeer stijvepijlers vormt echter een probleemdoor temperatuurschommelingen(en in geval van een betonnenbrugdek ook door krimp en kruip).De maximale verplaatsing in leng-terichting, die aan de uiteindenvan de constructie tot 600 mm kanoplopen, kan in beide pijlers aande uiteinden krachten opwekkenwaartegen deze niet bestand zijn.De oplossing die werd gekozenom het brugdek te fixeren tegenrotatie, terwijl er toch voor debenodigde horizontale flexibiliteitvoor de thermische uitzetting konworden gezorgd, was splitsing vande bovenste 90 m van de pijler-schachten in afzonderlijke kolom-men. De afmetingen ervanmoeten echter groot genoegblijven om de kans op instabiliteitdoor kromtrekken te voorkomen.Om architectonische redenen is desplitsing van de schachten, nood-zakelijk voor de pijlers aan de uit-einden, bij alle pijlers toegepast.Bij de stalen pylonen is eveneensvoor een omgekeerde Y-vormgekozen. Deze zijn in de lengte-richting geplaatst, als verlengstuk-ken van de gespleten pijlerschach-ten, waardoor ze de vereiste grotestijfheid krijgen (fig. 3).W i n d o n d e r z o e kOmdat het viaduct op grote hoogteboven het dal ligt, zijn de afmetin-gen van de constructie voorname-lijk bepaald door de windbelasting.De uitgebreide onderzoeken enbeproevingen in de windtunnelvan het CSTB in Nantes zijn geba-seerd op:? kennis over de eigenschappenvan de wind op de locatie;? bepaling van het windmodel;? het a?rodynamische gedrag vande verschillende elementen vande constructie als ze wordenblootgesteld aan wind: pijlers,brugdek, pylonen en tijdelijkepijlers;? bepaling van de a?rodynamischefactoren op basis van een a?ro-elastische proef op een modelvan de constructie tijdens debouwfase;? bepaling van de torsie van hetbrugdek op basis van een proefop een model van het dwarspro-fiel;? proeven om de effici?ntie en hetakoestische gedrag van hetwindscherm vast te stellen;? berekening van de spanningenen bewegingen in de constructie;? evaluatie van de veiligheidsco?f-fici?nten met berekeningen opbasis van extreme omstandighe-den tijdens de bouw en tijdensgebruik van het viaduct.De gemiddelde windeffecten (opbasis van statische berekeningen)en de effecten van turbulentie (opbasis van spectrumanalyse) zijnvoor verschillende configuratiesberekend, zowel voor de bouwfaseals voor de gebruiksfase.M a t e r i a a l k e u z eHet brugdek en de pylonen zijnvervaardigd uit staal S355 en S460.De pijlers zijn vervaardigd uit B60-beton, eerder gekozen vanwege deduurzaamheid dan vanwege dehoge sterkte. De belangrijkstedoelstellingen bij de vaststellingvan de betonsoorten waren:? bescherming tegen alkalischereacties (niveau C);4 |Funderingsplaat rust opvier funderingsschachten3 |Pijler en pylonC o n s t r u c t i e & u i t v o e r i n gBr uggenbou wcement 2006 650? bescherming tegen interne sul-faatreacties;? vorstbestendigheid volgens deGRA-richtlijnen 2002;? duurzaamheid in verband metde bescherming van de wape-ning.De andere betonnen elementenvan de constructie: funderings-schachten, funderingsplaten enlandhoofden zijn vervaardigd vanB 35.F u n d e r i n g e nUit geologisch oogpunt liggen defunderingen op twee soorten rots:? kalksteen onder de landhoofdenC0 en C8 en de pijlers P1, P2,P3 en P4;? mergel onder de pijlers P5, P6en P7.Elke funderingsplaat van een pijlerrust op vier funderingsschachtenmet een diameter van 4,5 of 5 m eneen diepte van 9 tot 16 m. Om deuitgraving in de mergel te beper-ken zijn de schachten van pijlersP5 t.m. P7 aan de voet vergroot,waardoor ze de vorm hebben vaneen `olifantspoot' (foto 4).De funderingsplaten hebben eendikte van 3 tot 5 m, bestaan uit1100 tot 2100 m3beton B 35 met280 kg/m3cement CPA-CEM 152,5 PM ES CP 2.P i j l e r s c h a c h t e nDe pijlerschachten zijn weergege-ven in figuur 5. De wanddikte vari-eert vanaf 10 m boven de funde-ringsplaat van 0,50 tot 1,50 m;daaronder zijn de wanden dikkervoor de krachtsoverdracht naar defundering.Voor de bouw werd elke pijler alszelfstandige werklocatie behandeld,waarbij een voorman een team vantwaalf mensen leidde, die in tweeploegen van zeven uur werkten.De buitenbekisting was zelfklim-mend, in stappen van 4 m (foto 6).Door de aanwezigheid van 300 mmdikke tussenvloeren om de 32 m, isaan de binnenzijde een traditionelebekisting toegepast, die met eenkraan is geplaatst.Doordat de geometrie van de pijlersper stortstap wijzigde (fig. 5b),moest de bekisting continu wordenaangepast.Via hoogtemetingen met GPS werdzowel in x- als in y-richting eennauwkeurigheid bereikt in de ordevan 5 mm.De grootste hoeveelheid beton diein ??n keer werd gestort, was322 m3in twaalf uur voor de eerstestap bij P2. In de bovenste gedeel-5 |Pijler P2a. dwarsdoorsnedeb. doorsnede in lengte-richting van de brugc. doorsnede op niveau0,00d. doorsnede op niveau -234,00a bc dC o n s t r u c t i e & u i t v o e r i n gBr uggenb ou wcement 2006 6 51ten van de pijlers werd 15 - 25 m3beton per uur gestort.Het beton is in de lagere onderde-len van de tuien gepompt. Voor dehogere onderdelen heeft men hetbeton omhoog getakeld en vervol-gens gestort.De cyclustijd bedroeg drie dagenvoor de enkelvoudige en drie tot vierdagen voor de gesplitste schachten.De wapening werd op het terreingeprefabriceerd en met een kraanin het werk geplaatst.Om op het moment van ontkisteneen min of meer constante equiva-lente ouderdom te garanderen, ishet tijdstip van ontkisten bepaaldmet een rijpheidsmeter.In het oorspronkelijke ontwerpbevond zich bovenop de gesplitsteschachten een raveelbalk. Dezeverviel later om esthetische redenen,waardoor het aanbrengen van deapparatuur voor de verschuiving vanhet brugdek extra moeilijk werd.Daartoe zijn de bovenste 17,85 mvan de gesplitste schachten van depijlers massief uitgevoerd (foto 7).Het beton van de schachten is hoog-waardig B 60, met 400 kg/m3cement CPA ? CEM I 52,5 PM ESCP2 en toeslagmateriaal 0-14.V o o r s p a n n i n g g e s p l i t s t ep i j l e r s c h a c h t e nElke gesplitste schacht is voorge-spannen met acht 19 T15 superka-bels (systeem DYWIDAG) ingladde stalen buizen 128 mminwendig, vier circa 100 m lang envier circa 60 m lang. De water-dichte voegen tussen de buizenzijn gemaakt met thermisch krim-pende hulzen.Gezien de aanzienlijke lengte vande voorspankabels is eerst eeninjectieproef uitgevoerd in eenstalen buis van 110 m in een pijlervan het Verri?res-viaduct in deA775, enkele kilometers tennoorden van het Millau-viaduct.Hieruit kon het volgende wordenvastgesteld:? samenstelling van de gebruiktespecie: SuperstressCEM SPACEM I 42,5 PM ES CP2;? duur van de injectie;? effici?ntie van de apparatuur;? gebruikte procedures.L a n d h o o f d e nMet een breedte van 13 m zijn deholle landhoofden smaller dan hetbrugdek. Ze zijn voorzien van zij-waartse kraagbalken en vormen deovergang van het brugdek naar hetweglichaam.Vanwege de aanzienlijke hoogteen lengte werd het beton voor detwee landhoofden in verschillendefasen gestort.De gedeelten van de landhoofdendie blootstaan aan dooizouten (deenige dragende constructies diehieraan blootstaan) zijn vervaar-digd uit een betontype `G + S' metluchtbelvormer, dat voldoet aan deGRA-normen.Het gebruikte beton is B 35G, metminimaal 385 kg/m3cement CPACEM I 52,5 PM ES CP2 en toe-slagmateriaal 0-14.T i j d e l i j k e p i j l e r sVoor de verschuiving van hetbrugdek moesten zeven tijdelijke6 |Buitenbekisting pijler-schacht7 |Bovenste deel van degesplitste schachten isuitgevoerd in hoogwaar-dig B 60foto: PERI GmbHC o n s t r u c t i e & u i t v o e r i n gBr uggenbou wcement 2006 652pijlers worden geplaatst (foto 8).Deze bestonden uit een metalenraamwerk in de vorm van een K,met een vierkant gedeelte van12 x 12 m2, bestaande uit buizen1016 mm.De tijdelijke pijlers waren opge-bouwd als telescoopsysteem,behalve de twee aan beide uitein-den, die vanwege hun hoogte(minder dan 30 m) direct met eenkraan op hun plaats werden gezet.Op elke tijdelijke pijler was eenstalen raveelbalk aangebracht voorde verschuivingssteunen en dewerkplateaus.De hoogste tijdelijke pijler was173 m hoog. Tot een hoogte van140 m kon het telescoopsysteemworden opgebouwd bij een wind-snelheid van 72 km/h; hierbovenalleen bij windsnelheden minderdan 50 km/h. De bouwsnelheidbedroeg 12 m per dag.B r u g d e kDwarsdoorsnedeHet brugdek bestaat uit een trapezi-umvormige, geprofileerde stalenkokerbalk, met een maximalehoogte van 4,20 m bij de as, meteen orthotroop stalen dek van12 - 14 mm dikte. Ter voorkomingvan metaalmoeheid is onder de rij-banen een dikte van 14 mm aange-houden. Het metaal rond depylonen is dikker.De verstijving van het orthotropedek in lengterichting wordt verkre-gen met trapeziumvormigeprofielen van 7 mm dikte, h.o.h.600 mm.De onderkant van de kokerbalkbestaat uit stalen platen met eendikte tussen 25 en 80 mm, voorzienvan trapeziumvormige verstijvings-profielen van 14 of 16 mm dikte.De onderplaten hiertegen bestaanvoor het grootste gedeelte van deoverspanningen uit 12 mm dikplaatstaal, rond de pylonen14 - 16 mm dik, voorzien van trape-ziumvormige verstijvingsprofielenvan 6 mm dikte.Over de volle lengte van de con-structie lopen twee verticale platenmet een dikte van 20 tot 40 mm, op4 m afstand van elkaar, die de opleg-krachten van de tijdelijke pijlerstijdens de verschuiving van hetbrugdek moeten spreiden. Dezeplaten zijn in lengterichting ver-stijfd met twee trapeziumvormigeprofielen tegen de onderste helft.De verstijving van het brugdek indwarsrichting wordt verkregen doorschoren van UPN-profielen, h.o.h.4,17 m.De pylonen worden in hetbrugdek geplaatst. Continu?teit inlengterichting wordt verzorgddoor koppeling tussen de middel-ste kokerbalk en de pylonpoten, indwarsrichting door een frame opde pijlerschachten.FabricageHet principe van de bouw van hetbrugdek was als volgt:? fabricage van alle elementen inde fabriek van Eiffel inLauterbourg;? transport van de elementen 1, 8,9 en 10 van de centrale kokerbal-ken en de UNP-schoren 16 naarde Eiffel-fabriek in Fos-sur-Mer;? assemblage van de 173 centralekokerbalken te Fos-sur-Mer;? transport van de centrale koker-balken in lengten van 15 - 22 mmet een maximale massa van90 ton naar Millau.8 |Plaatsing van tijdelijkepijlers voor de verschui-ving van het brugdek9 |Geometrie van een pylonmet dwarsdoorsnedena. in de topb. ter plaatse van dekabelbevestigingc. in een pootC o n s t r u c t i e & u i t v o e r i n gBr uggenb ou wcement 2006 6 53? transport van de overige elemen-ten in lengten van 20 - 24 m meteen maximale massa van 40 ton,van Lauterbourg naar Millau.De fabriek in Lauterbourg heeftvoor de productie van de 2078brugdekelementen in technischzeer hoogwaardige apparatuurge?nvesteerd:? een plasmasnijbrander waarmeehet vuur-zuurstofmengsel zeersnel een temperatuur van28 000 ?C bereikt door injectievan plasma, waardoor 1,80 mstaal per minuut extreem nauw-keurig kan worden gesneden;? een tweekoppige lasrobot;? een automatische hijskraan van160 ton;? automatische lasertacheometersom de afmetingen van hetbrugdek te controleren.De elementen van het viaduct zijnvia circa tweeduizend wegtrans-porten op de locatie afgeleverd. Opde plateaus achter de landhoofdenwaren twee fabrieken gebouwd,met kranen, materiaaltransport-bruggen van 90 ton, las- en schil-derwerkplaatsen.Elke fabriek bestond uit drie werk-zones van 171 m lengte:? in de eerste zone, het verst vanhet steunpunt verwijderd,werden de stukken van dekokerbalken samengevoegd;? in de tweede zone werden deandere elementen van hetbrugdek geassembleerd en aande centrale kokerbalk bevestigd;? in de derde zone werd het volle-dig geassembleerde brugdekgeconserveerd en werdendiverse onderdelen zoals destaanders van het windschermmet beschermingsgaas, geas-sembleerd.Vanaf de vijfde verschuiving is delastijd teruggebracht naar onge-veer vier weken per segment van171 m.Het brugdek wordt op zijn plaatsgelegd door opeenvolgende aange-laste segmenten van 171 mhydraulisch te verschuiven over deafstand van 171 m tussen de pijlersen de tijdelijke pijlers.Voor het lanceerproces, zie [1].P y l o n e n e n t u i e nDe 38 m hoge pyloonpotenbestaan uit twee verstijfde metalenkokerbalken. Hierop staat een49 m hoge pylon waaraan dekabels zijn verankerd. De bovenste17 m hiervan zijn niet constructief,maar zuiver esthetisch van aard(fig. 9).De elf paar kabels waaraan eenoverspanning hangt, zijn in de asvan de centrale middenberm ver-ankerd met tussenruimten van12,51 m.De kabels, bestaande uit T15-strengen van klasse 1860 MPa,zijn supergegalvaniseerd, bekleeden met was bestreken. Elke kabelis beschermd met een witte, volle-dig a?rodynamische bekleding vanniet-ge?njecteerd HDPE. Dezefungeert als barri?re tegen UV-licht en heeft onderbroken spira-len op het oppervlak om trillingentegen te gaan door de gecombi-neerde effecten van wind enregen.Het aantal strengen waaruit dekabels bestaan, varieert van 45 T15in de onderste tuien tot 91 T15 inde bovenste.De kabelankers zijn gefixeerd aande pylonen en verstelbaar aan hetdek.De stalen pylonen zijn in deFrouard-fabriek van Munch ver-vaardigd en via wegtransport indelen van minder dan 12 m lengte,met een maximale massa van 7510 | Plaatsing elementenvan een verschuivings-pylonC o n s t r u c t i e & u i t v o e r i n gBr uggenbou wcement 2006 65411 | Op 28 mei 2004 werdende twee zijden van hetwegdek met elkaar ver-bonden.foto: Photo-daylight.comton, op de werklocatie afgeleverd.De bouwmethode voor de tweeverschuivingspylonen Py2 en Py3week af van die van de anderepylonen, die zijn opgericht nadatde brugdekdelen met elkaar warenverbonden.De elementen van Py2 en Py3 zijnop de grond geassembleerd enmet een rupskraan van 850 ton ophet brugdek geplaatst (foto 10). De17 m lange topelementen, of`kappen', zijn na verbinding vande twee brugdelen op de pylonengeplaatst.Vervolgens zijn de vijf overigepylonen, Py1 en Py4 t.m. Py7, elkmet een massa van 650 ton, op hetterrein achter de landhoofdengemonteerd, op meerassigewagens geplaatst en naar hunposities boven de pijlers gebracht.Via twee vakwerkmasten zijn zeop de definitieve positie getakeld.Ten slotte zijn de tuien bevestigd,is de apparatuur ge?nstalleerd, isde weg geasfalteerd en zijn de tij-delijke voorzieningen gedemon-teerd (foto 11).P r o e v e n e n t e s t s , m o n i -t o r i n g t i j d e n s d e b o u wNaast geotechnische tests, wind-tests en alle gebruikelijke tests opmaterialen en apparatuur, is eenaantal tests uitgevoerd om hetontwerp te valideren en om ervoorte zorgen dat het vereiste kwali-teitsniveau voor de nuttige levens-duur van het viaduct van 120 jaarwordt bereikt, zoals testen van:? treksterkte, krimp, duurzaam-heid en veroudering van hetbeton;? metaalmoeheid en waterdicht-heid van de verschillende onder-delen van tuien;? accreditering van het systeem,voor de controle op waterdicht-heid en de kwaliteit van hetasfaltmateriaal;? statische en dynamische belas-ting voordat de constructie werdopgeleverd.Ter controle van de berekeningenen van het gedrag van alle elemen-ten van de constructie tijdens debouw (funderingsschachten, fun-deringsplaten, pijlers, tijdelijkepijlers, brugdek, pylonen, tuika-bels), vooral tijdens de verschui-vingen, is een instrumentariumge?nstalleerd, veel uitgebreiderdan normaal het geval is bij eentuiconstructie.De eigenaar van het project laatelke zes maanden een externe con-trole uitvoeren door een organisa-tie (AFAQ), die door de contracte-rende instantie (de overheid) isgoedgekeurd. nL i t e r a t u u r1. Viaduct Millau: hoogste brugter wereld. Schuiven boven dewolken. Cement 2004, nr. 1.Projectgegevenscontracterende instantie:Franse overheid, vertegenwoordigddoor RCA en AIOAeigenaar van het project:Compagnie Eiffage du Viaduc deMillauarchitect:Architectenbureau Lord NormanFosterprojectmanager:Setec ? Sncf groephoofdaannemer:Eiffage TPstaalbouw:Eiffel Construction M?talliqueconstructeurs (gecontroleerddoor Setec TPI):civiele techniek: Stoa Eiffage TP enEEG-Simecsol (thans Arcadis ESG)staalbouw: Greisch Engineeringdeskundigen namens de eige-naar:M. Virlogeux voor het totaalontwerpen de windonderzoekenJ-C Foucriat en J. Piccardi voor de staal-constructieF. Schlosser voor geotechniek

Reacties