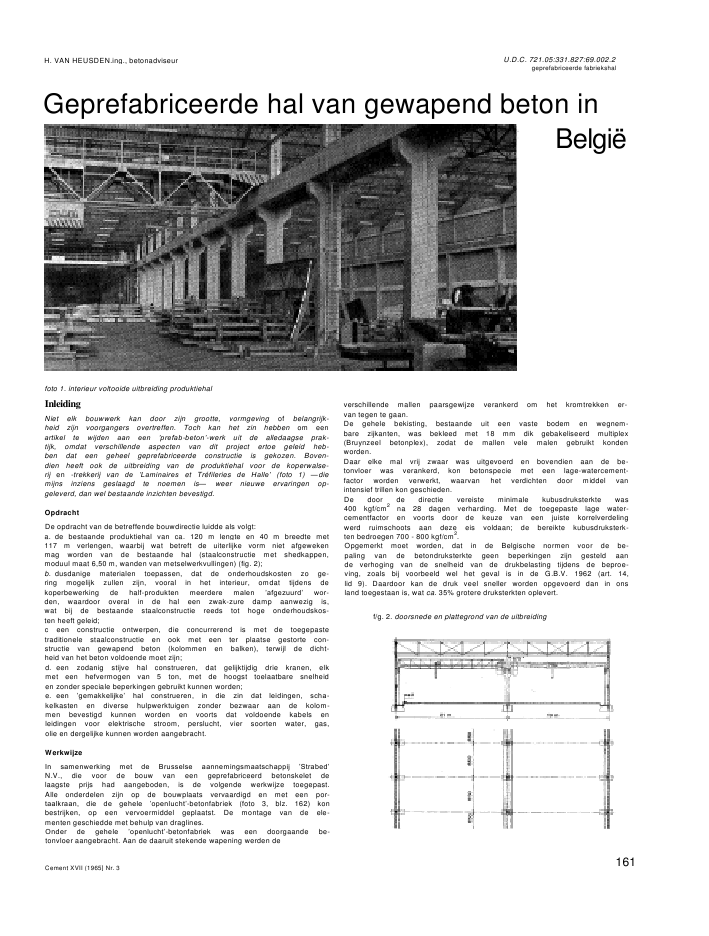

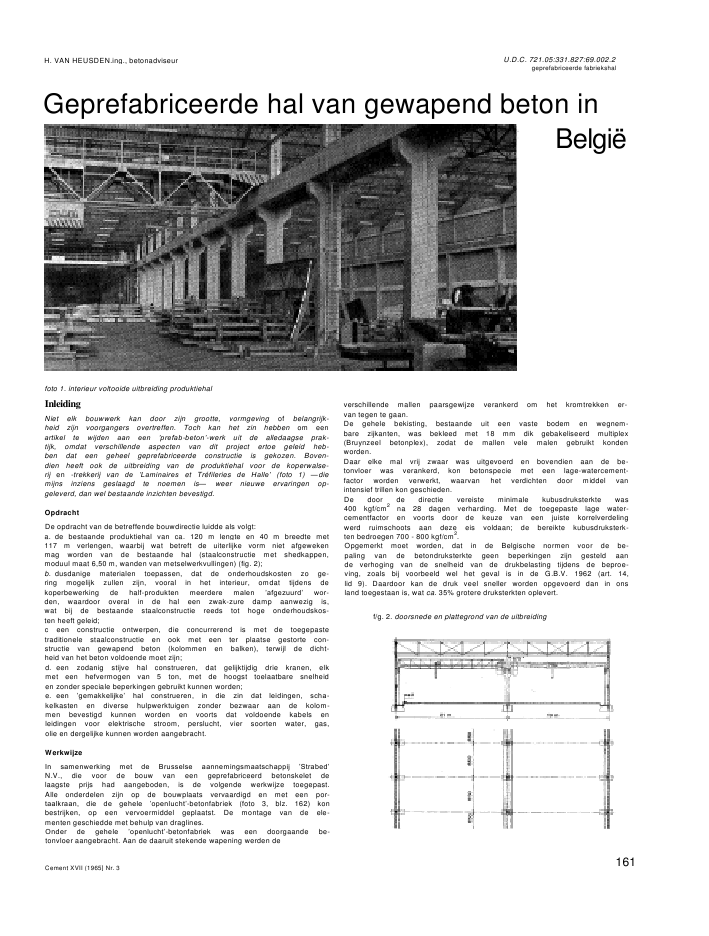

H. VAN HEUSDEN.ing., betonadviseur U.D.C. 721.05:331.827:69.002.2geprefabriceerde fabriekshalGeprefabriceerde hal van gewapend beton inBelgi?foto 1. interieur voltooide uitbreiding produktiehalInleidingNiet elk bouwwerk kan door zijn grootte, vormgeving of belangrijk-heid zijn voorgangers overtreffen. Toch kan het zin hebben om eenartikel te wijden aan een 'prefab-beton'-werk uit de alledaagse prak-tijk, omdat verschillende aspecten van dit project ertoe geleid heb-ben dat een geheel geprefabriceerde constructie is gekozen. Boven-dien heeft ook de uitbreiding van de produktiehal voor de koperwalse-rij en -trekkerij van de 'Laminaires et Tr?fileries de Halle' (foto 1) --diemijns inziens geslaagd te noemen is-- weer nieuwe ervaringen op-geleverd, dan wel bestaande inzichten bevestigd.OpdrachtDe opdracht van de betreffende bouwdirectie luidde als volgt:a. de bestaande produktiehal van ca. 120 m lengte en 40 m breedte met117 m verlengen, waarbij wat betreft de uiterlijke vorm niet afgewekenmag worden van de bestaande hal (staalconstructie met shedkappen,moduul maat 6,50 m, wanden van metselwerkvullingen) (fig. 2);b. dusdanige materialen toepassen, dat de onderhoudskosten zo ge-ring mogelijk zullen zijn, vooral in het interieur, omdat tijdens dekoperbewerking de half-produkten meerdere malen 'afgezuurd' wor-den, waardoor overal in de hal een zwak-zure damp aanwezig is,wat bij de bestaande staalconstructie reeds tot hoge onderhoudskos-ten heeft geleid;c een constructie ontwerpen, die concurrerend is met de toegepastetraditionele staalconstructie en ook met een ter plaatse gestorte con-structie van gewapend beton (kolommen en balken), terwijl de dicht-heid van het beton voldoende moet zijn;d. een zodanig stijve hal construeren, dat gelijktijdig drie kranen, elkmet een hefvermogen van 5 ton, met de hoogst toelaatbare snelheiden zonder speciale beperkingen gebruikt kunnen worden;e. een 'gemakkelijke' hal construeren, in die zin dat leidingen, scha-kelkasten en diverse hulpwerktuigen zonder bezwaar aan de kolom-men bevestigd kunnen worden en voorts dat voldoende kabels enleidingen voor elektrische stroom, perslucht, vier soorten water, gas,olie en dergelijke kunnen worden aangebracht.WerkwijzeIn samenwerking met de Brusselse aannemingsmaatschappij 'Strabed'N.V., die voor de bouw van een geprefabriceerd betonskelet delaagste prijs had aangeboden, is de volgende werkwijze toegepast.Alle onderdelen zijn op de bouwplaats vervaardigd en met een por-taalkraan, die de gehele 'openlucht'-betonfabriek (foto 3, blz. 162) konbestrijken, op een vervoermiddel geplaatst. De montage van de ele-menten geschiedde met behulp van draglines.Onder de gehele 'openlucht'-betonfabriek was een doorgaande be-tonvloer aangebracht. Aan de daaruit stekende wapening werden deverschillende mallen paarsgewijze verankerd om het kromtrekken er-van tegen te gaan.De gehele bekisting, bestaande uit een vaste bodem en wegnem-bare zijkanten, was bekleed met 18 mm dik gebakeliseerd multiplex(Bruynzeel betonplex), zodat de mallen vele malen gebruikt kondenworden.Daar elke mal vrij zwaar was uitgevoerd en bovendien aan de be-tonvloer was verankerd, kon betonspecie met een lage-watercement-factor worden verwerkt, waarvan het verdichten door middel vanintensief trillen kon geschieden.De door de directie vereiste minimale kubusdruksterkte was400 kgf/cm2na 28 dagen verharding. Met de toegepaste lage water-cementfactor en voorts door de keuze van een juiste korrelverdelingwerd ruimschoots aan deze eis voldaan; de bereikte kubusdruksterk-ten bedroegen 700 - 800 kgf/cm2.Opgemerkt moet worden, dat in de Belgische normen voor de be-paling van de betondruksterkte geen beperkingen zijn gesteld aande verhoging van de snelheid van de drukbelasting tijdens de beproe-ving, zoals bij voorbeeld wel het geval is in de G.B.V. 1962 (art. 14,lid 9). Daardoor kan de druk veel sneller worden opgevoerd dan in onsland toegestaan is, wat ca. 35% grotere druksterkten oplevert.f/g. 2. doorsnede en plattegrond van de uitbreidingCement XVII (1965] Nr. 3161foto 3. de 'openlucht'-betonfabriekfoto's 4-5. buigvaste verbinding tussen kolom en twee grondbalkenDe volgende elementen zijn geprefabriceerd:54 grondbalken, elk 2800 kg34 koppelbalken (op 3,40 m + P.), elk 1900 kg34 koppelbalken (op 8,66 m + P.), elk 800 kg68 kraanonderslagbalken, elk 4600 kg36 buitenkolommen, elk 5000 kg18 middenkolommen, elk 7000 kgIn totaal 244 elementen, waarin verwerkt zijn: 340 m3gewapend be-ton, 36 ton betonstaal St52 en 31,7 ton betonstaal St 37. Er is dus ge-middeld 200 kg wapeningsstaal per m3beton toegepast.Op 18 maart 1963 is gestart met de voorbereidingen van het werk.Drie weken daarna begon men met een zekere regelmaat de beton-elementen uit de Openlucht'-betonfabriek te laten komen. In het beginvan juli 1963 werd aangevangen met de montage; twee maanden laterwaren alle elementen gemonteerd.Statisch systeemAangezien de gehele lengte van 117 m beslist te lang geacht moetworden om geen dilatatievoegen toe te passen, ofschoon het groot-ste gedeelte van de verhardingskrimp reeds plaatsgevonden heeftwanneer de elementen worden gemonteerd, is veiligheidshalve be-sloten om het gebouw door twee dilatatievoegen in drie ca. 40 mlange moten te verdelen.De remkrachten van de drie kranen tegelijk bleken vrij aanzienlijkehorizontale krachten en momenten op te leveren. Daarom was hetnoodzakelijk om de kraanbalken onderling buigvast te verbinden,terwijl ook de verbindingen kraanbalken/kolommen buigvast dien-den te zijn. Daar de in de grond gestorte funderingspalen van on-gewapend beton zijn, was het vanwege de momenten onder in dekolommen bovendien noodzakelijk om deze kolommen buigvast aande grondbalken te verbinden.UitvoeringDe buigvaste verbinding van telkens een kolom en twee grondbal-ken werd gerealiseerd door deze drie elementen ter plaatse van deverbinding in te betonneren (foto's 4-5). Het buigvast verbinden vande kraanbalken onderling en van deze kraanbalken aan de betreffendekolommen gaf nog wel enige zorg.De uiterst nauwkeurige maatvoering die bij de vervaardiging van deelementen betracht werd, bood de mogelijkheid om daarna de mon-tage met een vrij kleine onderlinge staafafstand --zonder tolerantie--uit te voeren. Hiervan is dan ook dankbaar gebruik gemaakt bij hetontwerpen van de verbinding, die gevormd wordt door wapenings-'lussen' op de k?pvlakken van de onderslagbalken ?foto 6).Door de bouwdirectie was ge?ist, dat ter plaatse gestorte verbin-dingen niet in zicht zouden blijven, omdat dit esthetisch minder fraaifoto 6. wapeningslussen op het kopvlak van een kraanbalk162 Cement XVII (1965) Nr. 3is. Daarom was het noodzakelijk om een zgn. verborgen verbindingte maken. De kopvlakken van de onderslagbalken zijn van tandenvoorzien (foto 7), wat het opnemen van de --vrij grote-- dwarskrachtenten goede komt.Toen eenmaal besloten was om alle zichtbare betonvlakken in hetinterieur van de hal een zelfde struktuur te geven ?gestort in een be-kisting van gebakeliseerd multiplex), kon men de vrij staande mid-denkolommen bezwaarlijk op de normale manier vervaardigen, datwil zeggen, drie zijvlakken tegen de bekisting gestort, doch het vier-de vlak (bovenvlak) met de hand afgewerkt. Daarom zijn voor elkekolom eerst twee helften gemaakt, die later --nadat zij naar elkaartoe gekanteld waren-- aan elkaar gebetonneerd zijn, zodat slechtseen smalle strook 'vulbeton' zichtbaar is (foto's 8-9).Om te kunnen voldoen aan de door de directie gestelde eis betref-fende het bevestigen en aanbrengen van kabels, leidingen, enz., zijnin de balken en kolommen ca. 5 000 verzinkte schroefhulzen ingebe-tonneerd. Bovendien werden nog bijna duizend van deze schroefhul-zen aangebracht ten behoeve van de aannemer, namelijk voor demontage, het stellen, de bekisting, enz.Het toepassen van doorgaande zgn. ankerrails is niet erg bevallen;de door de bouten enigszins kromgetrokken ankerrails veroorzaak-ten in de zeer harde, gebakeliseerde bekisting oneffenheden, diezich na het ontkisten als grindnesten manifesteerden.De hier gevolgde werkwijze blijkt een zeer gaaf betonwerk op televeren; de oppervlakken zijn volkomen dicht en glanzend, terwijlelk grindnestje --hoe klein ook-- ontbreekt.Door de elementen in dunne, horizontale lagen te storten --en ditover een betrekkelijk grote lengte-- heeft men vrij weinig last vande zgn. luchtbellen in de betonoppervlakken.De grote betondruksterkte en vooral het zeer snel bereiken van dezesterkte bieden belangrijke voordelen bij de montage van de elemen-ten; men behoeft er namelijk niet voortdurend angstvallig op te let-ten dat overal stophout en 'anti-beschadigingsplankjes' worden aan-gebracht.Alle kolommen en balken zijn 'scherpkantig' uitgevoerd, dat wil zeg-gen zonder toepassing van vellingkantlatjes, metalen beschermings-profielen of dergelijke.Behalve een 'gave' betonconstructie wil men in een geval als hetonderhavige ook een betonconstructie hebben waarin geen kleuraf-wijkingen voorkomen. Daarom moet men in de eerste plaats de eisstellen, dat voor het gehele werk dezelfde cementsoort (van een voor-af te bepalen fabriek) wordt gebruikt. Bovendien moet men voor-zichtig zijn met het gebruik van zgn. stapellatjes; bij een lange ver-hardingstijd in de buitenlucht geven namelijk houten latten, strokenzachtboard, stroken asfaltpapier en dergelijke, verkleuringen in hetoppervlak.foto's 8-9. de kolomhelften worden aan elkaar gestort.fofo 7. gefand kopvlak van een onderslagbalk foto 10. stellen van de kolommenCement XVII (1965] Nr. 3 163De aanwezigheid van vet in schroefhulzen leidt eveneens tot ver-kleuringen. Zelfs het regelmatig nat houden van het betonwerk inde verhardingsperiode kan een witte uitslag veroorzaken. Natuur-lijk trekken deze verkleuringen later --wanneer het beton droger isgeworden-- nog wel bij, maar bij een betonconstructie 'in zicht' zietmen direct alle onregelmatigheden in de kleur.Feitelijk zou men bij het maken van een dergelijk dicht beton nietkunnen volstaan met een verharding ?n de openlucht en een nabe-handeling door regelmatig nat houden.MontageDe montage van verschillende geprefabriceerde betonelementen is,wanneer ten minste de elementen met voldoende nauwkeurigheid zijnvervaardigd, eigenlijk een simpele bezigheid.In het onderhavige geval geschiedde het op hoogte stellen van dekolommen door gebruik te maken van vier ?" bouten, die in de on-derste schroefhulzen waren aangebracht. Deze werkwijze was uitersteenvoudig. Voor het stellen van de kolommen in de lengterichting vande hal bestaat er feitelijk maar ??n goede methode, namelijk het 'telood' en in de lengte-as richten met behulp van een theodoliet. Daar-toe zijn aan een zijde van elke kolom in twee schroefhulzen --??nboven, de ander onder-- bouten met een vaste afmeting aangebracht.Op elke bout was een gedraaid, mesvormig rond plaatje gelast,dat aan zijn twee zijden verschillend gekleurd was. Deze plaatjesdienden als richtpunt voor de theodoliet, die aan het einde van hetbouwwerk een vast opstellingspunt had.Het op een onderlinge afstand van 6,50 m stellen van de kolommengeschiedde op traditionele wijze, dat wil zeggen, 'aan de draad'; dedraad was in dit geval een uiterst dun vissnoer.Wanneer de kolommen eenmaal staan (foto 10, blz. 163), dan is de restkinderspel, namelijk een kwestie van 'hijsen en opleggen'.De tijdelijke opleglengte van bij voorbeeld de onderslagbalken washier slechts IJ cm, hetgeen neerkomt op een gemiddelde betonspan-ning van 40 ? 50 kgf/cm2.Een tolerantie in de lengte van de balken van 0,15% bleek ruimvoldoende te zijn, wat ook het geval was met een tolerantie van? -1 mm in de hoogte.De voldoend stijve inklemming van de kolommen in de funderings-balken en de palen, maakte het mogelijk om de balken te monte-ren en daarna alle verbindingen te betonneren, nadat de gehele con-structie nog eens was'nagericht.EconomieWanneer ergens het spreekwoord 'de cost gaet voor de baet uyt'van toepassing is, dan is het wel voor een dergelijke constructie ingewapend beton,Voordat tot het maken van de bekistingen kan worden overgegaan,dient het betreffende onderdeel tot in alle details getekend te wor-den: daarbij zijn zelfs uitslagen van de wapening op ware groottenoodzakelijk.Wanneer bij voorbeeld, zoals in het onderhavige geval, de hemel-waterafvoeren van plastic buizen gemaakt zullen worden, zal eersthet detail van de goot bekeken moeten worden om de plaats vande verbindingen van deze buizen te kunnen vaststellen, ten eindede gootbeugels juist onder die verbindingen te krijgen, zodat debuizen niet kunnen verzakken. Eerst dan zal men de plaats van deschroefhulzen kunnen bepalen, waarbij men ook nog rekening moethouden met de gekozen kolomwapening (bij voorbeeld het aantalstaven per kolom).Alle verbindingen van de aan elkaar te koppelen elementen moetenfoto 11. opbouw van hef geprefabriceerde betonskeletgeheel gedetailleerd zijn en liefst op grote schaal, anders loopt erbeslist hier of daar iets fout.In het onderhavige geval hebben de kosten van het berekenen enhet detailleren ruw geschat 30 per m3gewapend beton bedragen.De kosten van het gewapend beton (inclusief bekisting, wapening,beton, stellen en aannemerswinst) bedroegen ongeveer 520 per m3.Van dit bedrag had zeker 200 per m3geprefabriceerd beton be-trekking op de bekisting en op het inrichten en weer opruimen vande 'openlucht'-fabriek.Uit het voorgaande moge blijken, dat:a. dat bij een 'prefab-beton'-werk de repetitie-aantallen nooit grootgenoeg kunnen zijn. (Wanneer men er van tevoren op gerekend heeft,kan men een multiplex bekledingsplaat ongeveer vijftig maal ge-bruiken; dan moet men de plaat omkeren, zodat deze nog een aan-tal malen gebruikt kan worden, doch daarna dient men de plaatte vernieuwen);b. een zo eenvoudig mogelijke opzet, met een minimaal aantal on-derdelen en varianten, zeer belangrijke besparingen geeft;o een tijdige planning van de montage, aangepast aan het te ge-bruiken materieel, in belangrijke mate op de stapelkosten bespaarten de kwaliteit van het werk verhoogt. (Een 'tussenstapeling' --tus-sen betonfabriek en bouwplaats-- heeft weinig zin, indien men door-lopend over transportmiddelen en hijswerktuigen beschikt).Montage staalconstructieBoven op de koppen van de kolommen is een stalen shedkapcon-structie geplaatst, zoals door de bouwdirectie dwingend was voor-geschreven. Het is te begrijpen dat een opdrachtgever in een derge-lijke beslissing representatieve voordelen ziet; de gekozen oplossingbiedt echter beslist geen economische voordelen en ook geen ver-korting van de bouwtijd. Het zou bij voorbeeld veel economischergeweest zijn om deze geprefabriceerde betonconstructie af te dek-ken met geprefabriceerde H.P.-schalen (voorgespannen beton) meteen overspanning van 20 m. Op deze wijze zou de gehele bouwtijdmet 4 maanden bekort zijn, terwijl ook de kosten beslist lager uit-De overige gedeelten van de fabrieksvloer zijn geheel belegd metken met geprefabriceerde H.P.-schalen (voorgespannen beton) metgevallen zouden zijn.Wanneer men als constructeur in 'prefab-beton' wel eens de ver-zuchting heeft geslaakt 'kon ik m'n beton maar net zo maatvast krij-gen als bij voorbeeld staal', dan hoeft men dat in de toekomst be-slist niet meer te doen. In het onderhavige geval is de geprefabri-ceerde betonconstructie veel maatvaster geweest dan een staalcon-structie. Dit is natuurlijk voor een groot gedeelte het resultaat vande accuratesse van de opzichter en de uitvoerder van dit werk.Verdere afwerkingTot de verdere afwerking van het gebouw behoorden:a. de metselwerkvullingen van de langswanden met een genuanceer-de Belgische baksteen, die een eenvoudige doch kleurrijke gevelaf-werking geeft;b. een --met het oog op latere verlenging-- tijdelijke afsluitwandaan de kop van de nieuwe hal, bestaande uit doorzichtige en on-doorzichtige plastic golfplaten op een tijdelijke staalconstructie;leidinggoten in de vloer, langs de lange zijwanden en in de lengte-as; de eerstgenoemden afgedekt met geruite staalplaten, de laatst-genoemde met kleine Stelcon-betonplaten; de overige gedeelten zijngeheel belegd met stelcon.Stelcon-platen 2 m ? 2 m, op een van te voren zwaar verdicht zand-bed. Onder deze vloer zijn vooraf in dwarsrichting (h.o.h. 2 m) plas-tic buizen ? 10 cm aangebracht, zodat de genoemde leidinggotenmet elektrische kabels, buizen en dergelijke onderling verbondenkunnen worden.Ook in dit geval blijkt weer de betekenis van een opneembare Stel-con-vloer; de toekomstige machine-plaatsing staat immers nog nietvast, maar wat betreft de vloer geeft dit geen problemen.Van belang is bovendien de slijtvaste bovenlaag van deze vloer,daar het onderhavige bedrijf in dit opzicht een 'zwaar' bedrijf is,waar het interne transport vooral met vorkheftrucks plaatsvindt. Dezwaarst belaste vloergedeelten kunnen voorts altijd vervangen wor-den.Ten slotte is de geringe stofvorming op deze vloer gunstig ten aan-zien van de slijtage van de hier opgestelde machines; dit draagtertoe bij om de nauwkeurigheid van de produktie te verhogen.Cement XVII (1965) Nr. S164

Reacties