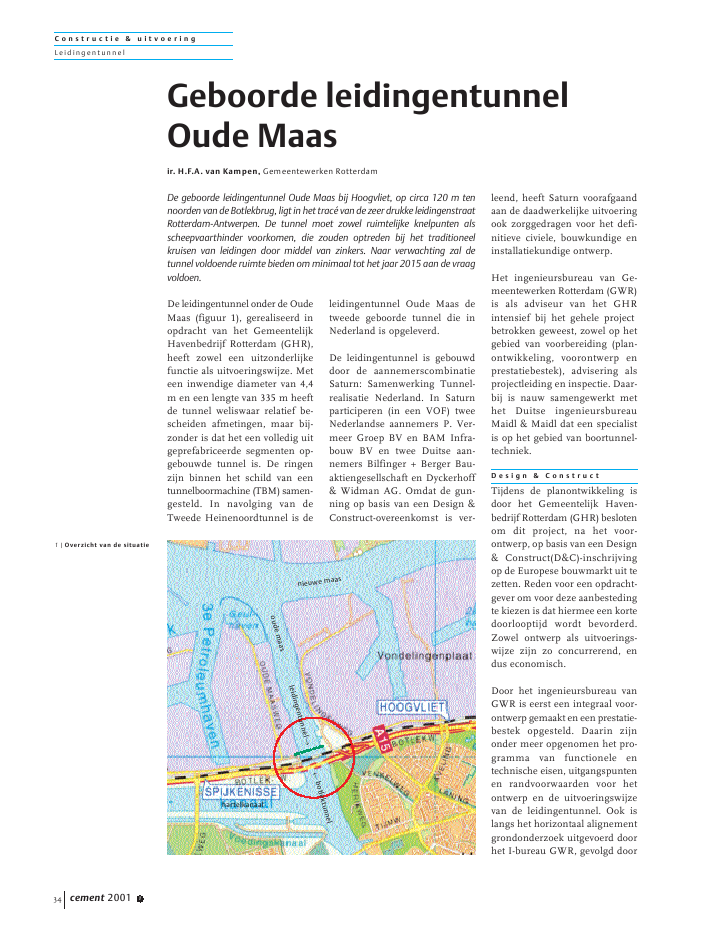

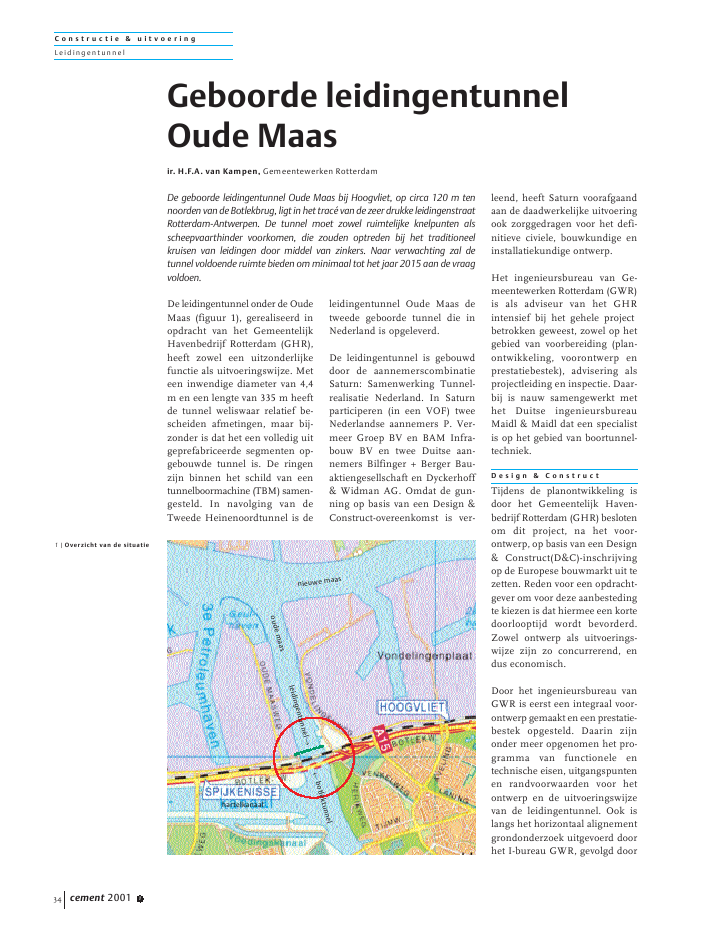

cement 2001 134C o n s t r u c t i e & u i t v o e r i n gLeidingentunnelDe leidingentunnel onder de OudeMaas (figuur 1), gerealiseerd inopdracht van het GemeentelijkHavenbedrijf Rotterdam (GHR),heeft zowel een uitzonderlijkefunctie als uitvoeringswijze. Meteen inwendige diameter van 4,4m en een lengte van 335 m heeftde tunnel weliswaar relatief be-scheiden afmetingen, maar bij-zonder is dat het een volledig uitgeprefabriceerde segmenten op-gebouwde tunnel is. De ringenzijn binnen het schild van eentunnelboormachine (TBM) samen-gesteld. In navolging van deTweede Heinenoordtunnel is deleidingentunnel Oude Maas detweede geboorde tunnel die inNederland is opgeleverd.De leidingentunnel is gebouwddoor de aannemerscombinatieSaturn: Samenwerking Tunnel-realisatie Nederland. In Saturnparticiperen (in een VOF) tweeNederlandse aannemers P. Ver-meer Groep BV en BAM Infra-bouw BV en twee Duitse aan-nemers Bilfinger + Berger Bau-aktiengesellschaft en Dyckerhoff& Widman AG. Omdat de gun-ning op basis van een Design &Construct-overeenkomst is ver-leend, heeft Saturn voorafgaandaan de daadwerkelijke uitvoeringook zorggedragen voor het defi-nitieve civiele, bouwkundige eninstallatiekundige ontwerp.Het ingenieursbureau van Ge-meentewerken Rotterdam (GWR)is als adviseur van het GHRintensief bij het gehele projectbetrokken geweest, zowel op hetgebied van voorbereiding (plan-ontwikkeling, voorontwerp enprestatiebestek), advisering alsprojectleiding en inspectie. Daar-bij is nauw samengewerkt methet Duitse ingenieursbureauMaidl & Maidl dat een specialistis op het gebied van boortunnel-techniek.D e s i g n & C o n s t r u c tTijdens de planontwikkeling isdoor het Gemeentelijk Haven-bedrijf Rotterdam (GHR) beslotenom dit project, na het voor-ontwerp, op basis van een Design& Construct(D&C)-inschrijvingop de Europese bouwmarkt uit tezetten. Reden voor een opdracht-gever om voor deze aanbestedingte kiezen is dat hiermee een kortedoorlooptijd wordt bevorderd.Zowel ontwerp als uitvoerings-wijze zijn zo concurrerend, endus economisch.Door het ingenieursbureau vanGWR is eerst een integraal voor-ontwerp gemaakt en een prestatie-bestek opgesteld. Daarin zijnonder meer opgenomen het pro-gramma van functionele entechnische eisen, uitgangspuntenen randvoorwaarden voor hetontwerp en de uitvoeringswijzevan de leidingentunnel. Ook islangs het horizontaal alignementgrondonderzoek uitgevoerd doorhet I-bureau GWR, gevolgd doorGeboorde leidingentunnelOude Maasir. H.F.A. van Kampen, Gemeentewerken RotterdamDe geboorde leidingentunnel Oude Maas bij Hoogvliet, op circa 120 m tennoorden van de Botlekbrug, ligt in het trac? van de zeer drukke leidingenstraatRotterdam-Antwerpen. De tunnel moet zowel ruimtelijke knelpunten alsscheepvaarthinder voorkomen, die zouden optreden bij het traditioneelkruisen van leidingen door middel van zinkers. Naar verwachting zal detunnel voldoende ruimte bieden om minimaal tot het jaar 2015 aan de vraagvoldoen.1 | Overzicht van de situatieleidingentunnelnieuwe maashartelkanaaloudemaasbotlektunnelcement 2001 1 35C o n s t r u c t i e & u i t v o e r i n gLeidingentunneleen geotechnische interpretatievan de verkregen gegevens. Dezegeotechnische gegevens en inter-pretatie zijn bij het prestatie-bestek gevoegd.Aan de hand van een selectie-leidraad zijn uit de gegadigdenvijf aannemerscombinaties ge-selecteerd en uitgenodigd voorhet vervolg van de inschrijvings-procedure. Daartoe diende hetvoorontwerp op basis van hetprestatiebestek tot een definitiefontwerp uit te worden gewerkt.Het ontwerp met een aanneem-som tezamen zijn door elke com-binatie als aanbieding bij hetGHR ingediend.De vijf ingediende ontwerpenzijn door I-bureau GWR enMaidl & Maidl in technischopzicht en naar volledigheidbeoordeeld. Dit resulteerde in deuiteindelijke selectie van driekwalitatief min of meer gelijk-waardige en volledige inschrij-vingen. Uiteindelijk bleek decombinatie Saturn met een aan-neemsom van rond de 21 miljoengulden de laagste inschrijver tezijn.Functioneel ontwerpHet prestatiebestek heeft - geziende aard van de D&C-contract-vorming ? vooral betrekking ge-had op het functionele ontwerpvan de leidingentunnel voor degebruiksfase. De specifiek methet boorproces en de bouwkuipverbonden eisen voor de uit-voeringsfase zijn door Saturnzelf ingebracht, tijdens de uit-werking van het definitief ont-werp. Wel is in het prestatie-bestek een basisprogramma alsreferentie opgenomen met eisenen specificaties voor de TBM.Bij de vaststelling van het be-nodigde profiel van vrije ruimteis volgens prognose van het GHRrekening gehouden met hetaccommoderen van 28 leidingenvoor het transport van vloeistoffenen gassen en vijftien kabels ondermeer voor telecommunicatie enhoogspanning. Voor de leidingenis uitgegaan van uiteenlopendediameters vari?rend van 0,15 mtot 0,60 m. Ook de plaatsing vanenkele leidingen met grotere dia-meters van 0,80 m tot 1,00 mbehoort tot de mogelijkheid.Verder is rekening gehoudenmet de ruimte die nodig is voorleidingrekken, looppad, brand-werende bekleding, vulbeton enpompput. Voor dit alles moest deinwendige diameter van de tunnelminimaal 3,8 m groot zijn.Leidingen hebben het voordeeldat ze geknikt kunnen wordenaangebracht. Daarom zijn ergeen overgangsconstructies no-dig, zoals een hellingbaan vanafmaaiveld naar de schachten.De leidingen worden vanaf maai-veld onder een hoek van 90? deschachten ingevoerd en vanuitde schachten verder de tunnel in(figuur 2). Naar het ontwerp vanSaturn kunnen de leidingen aanuitkragende stalen bokconstructiesworden opgehangen. Deze con-structies zijn langs de omtrekvan het dak geplaatst.Tijdens het voorlopig ontwerpwas voor de schachten uitgegaanvan een rechthoekige vorm meteen oppervlakte van respectievelijk20 x 14 m2voor de oostschachten 15 x 14 m2voor de west-schacht. De vastgestelde afmetin-gen hadden specifiek betrekkingop de gebruiksfase. Uitgangs-punt was dat ? geheel conformhet beginsel van D&C-aanbe-steding ? deze afmetingen v??rde boring door inschrijverszouden worden getoetst voor toe-passing als start- en eindschachtvoor de boring.Voor de bouw van de schacht aande oostoever was in het kader vanhet project leidingentunnel OudeMaas al een oeveruitbreidinggerealiseerd. Hiertoe is een in-ham langs de oostoever van deOude Maas met zand gedempt.Dit werk is openbaar aanbesteeden heeft dus geen deel uit-gemaakt van de D&C-overeen-komst. De voorbereiding endirectievoering lagen in handenvan het Ingenieursbureau GWR.2 | Langsdoorsnedecement 2001 136C o n s t r u c t i e & u i t v o e r i n gLeidingentunnelOmdat de leidingen in de tunnelbij de oostschacht worden inge-bracht, zijn de afmetingen daar-van groter dan die van de west-schacht. De leidingen wordenopgebouwd uit secties met eenlengte van 12 m. Assemblage vaneen leiding gebeurt in de schachtzelf, en wel in het verlengde vande tunnel. Het geassembleerdedeel wordt vervolgens over deleidingrekken de tunnel ingeschoven of getrokken omplaats te maken voor de volgendeleidingsectie. De aanvoer van deleidingsecties gebeurt door eenluik (van 4 x 14 m2) in het stalendak van de schacht.De minimaal toelaatbare boog-straal en de mate van symmetriein langsrichting waren belangrijkeaspecten bij de vaststelling vanhet verticaal alignement van detunnel.Door opgelegde vervormingenkunnen hoge, initi?le materiaal-spanningen in de leidingen ont-staan. Vooral stalen leidingen meteen grote diameter zijn daarvoorerg gevoelig. Om dit effect tegente gaan, is de minimale boog-straal in het verticaal alignement1575 m.Bij volledige symmetrie in langs-richting van het verticaal aligne-ment, zou een leiding in principein horizontaal evenwicht zijn.Dit in tegenstelling tot een (tenopzichte van het midden van detunnellengte) asymmetrisch alig-nement: een leiding heeft daarbijde neiging af te glijden. Omevenwicht te verzekeren is op hetdiepste punt van de tunnel eenvast oplegpunt opgenomen, waarde leidingen horizontaal kunnenworden verankerd.De leidingen worden opgelegdop leidingrekken, die h.o.h. 6 mvan elkaar zijn geplaatst en eenstalen frame hebben, dat directaan de tunnel is gemonteerd(figuur 3). Om bij afglijden entemperatuurseffecten een gecon-centreerde, horizontale krachts-afdracht ter plaatse van de rek-ken te voorkomen, moeten deleidingen op (teflon) glij-opleg-gingen worden opgelegd.Tijdens de voorontwerpfase iseen referentie verticaal aligne-ment vastgesteld en bij hetprestatiebestek geleverd. Hoofd-aandachtspunten waren voldoen-de bedding in het pleistoceen,voldoende gronddekking tegenopdrijven en ter verzekering vande boorfrontstabiliteit, ook alsde boorkamer onder luchtdrukmoet worden betreden.De leidingentunnel is uitgerustmet een ventilatiesysteem, eendrainagesysteem en een pomp-installatie met persleiding.Tevens vindt bemonstering vanhet zuurstofgehalte van de luchtplaats. Alle elektrotechnischevoorzieningen zijn explosievrijuitgevoerd. De tunnel is verdervoorzien van een hittewerendeisolatielaag. Het bedienings-gebouw is geplaatst op het dakvan de oostschacht. Hierin zijn ookde ventilatoren ondergebracht.C o n s t r u c t i e f o n t w e r pDe betrekkelijk korte bouwtijd,de concurrerende raming van debouwkosten en het uitblijven vanscheepvaarthinder, hebben ertoegeleid dat het GHR ? op adviesvan het I-bureau GWR ? heeftgekozen voor een geboordetunnel. Alhoewel bij een binnen-diameter van 3,8 m ook uitvoeringvia een persing nog wel tot detechnisch haalbare mogelijkhedenbehoorde, is deze optie al sneltijdens de planontwikkelingverlaten. De keuze voor een aan-nemerscombinatie hing mede afvan de ervaring die de partici-panten van de combinatie metdergelijke tunnelboorprojectenhebben.Opmerkelijk is dat Saturn heeftingeschreven met een TBM dieal eerder was ingezet bij deboring van het metroprojectJubilee-Line te Londen. Geziende planning, de betrekkelijkkorte lengte van de tunnel en devereiste diameter, was ten tijde vande samenstelling van het prestatie-bestek al met een dergelijke optierekening gehouden.De TBM is door Saturn geleastvan Herrenknecht en betreft eenhydroschild-machine die voortransport naar de werklocatie inRotterdam is gereviseerd engetest in de Herrenknechtfabriekte Schwanau, nabij Straatsburg.Deze TBM heeft een schilddia-meter van 5,14 m, wat resulteerdein een netto binnendiameter van4,4 m voor de tunnel en een bui-tendiameter van 4,9 m. Het graaf-wiel is open en bestaat uitvier spaken. Ingegeven door deervaringen bij de boring van deTweede Heinenoordtunnel, is alsstaartdichting gekozen voorstaalborstels in combinatie metvet. Het maximale vijzelvermogenis 18 000 kN en wordt in totaalgeleverd door zestien vijzels.Aan de onderzijde van de TBMzijn een steenbreker en vijf aan-sluitingen voor injectielanseningebouwd om ? indien nodig ?lokaal grondverbeteringen vanuithet schild mogelijk te maken.Naast het kostenaspect heeft eengebruikte TBM het voordeel dat deafstemming tussen operationeleeigenschappen van de TBMen de geprefabriceerde tunnel-segmenten al eerder in depraktijk is beproefd. De tunnel-segmenten zijn in de beschik-bare stalen mallen door Dycker-hoff & Widman AG (Dywidag)3 | Dwarsdoorsnede metindeling leidingencement 2001 1 37C o n s t r u c t i e & u i t v o e r i n gLeidingentunnelgeproduceerd in de betonfabriekte Nievenheim (D). De tunnel-lining heeft een dikte van 0,25 m,en is opgebouwd uit een ring vanvijf segmenten en een sluitsteenmet een lengte van 1,2 m.De ringen zijn in langsrichtingoveral constructief met deuvel-verbindingen aan elkaar verbon-den, en wel met twee deuvels persegment. Deze deuvels fungerenook als montagehulp bij de ring-inbouw met de erector. Met debetonsterkteklasse B 45 kon wor-den voldaan aan de bestekseis.Met uitzondering van de aan-sluiting op de oostschachtbevindt de tunnel zich vrijwelgeheel in het pleistocene zand.Naast de ontwerptechnisch be-nodigde gronddekking bestondtevens de duidelijke voorkeur omzo volledig mogelijk in een rela-tief homogene, zandige bodem-laag te boren. Een fundering ophet pleistocene zand zorgt voorde kleinste zettingen in de ge-bruiksfase, wat gunstig is voor lei-dingen. De diepste ligging van detunnelas is rond de NAP ?24,8 m.In plaats van rechthoekigeschachten kwam Saturn mettwee vrijwel ronde schachten(figuur 4). Groot kostenvoordeelvan een ronde schachtvorm isdat met een uitgekiende faseringvan de uitvoering naast eenschachtvloer geen extra stempel-raam nodig is. Ook het inbrengenvan materiaal voor de TBM envolgwagen werd daarmee vereen-voudigd en goed beheersbaar.Beide schachten zijn door Saturnontworpen met een binnen-diameter 16,5 m en een buiten-diameter 19,0 m. De schachtenzijn uitgevoerd met diepwandenmet een funderingsniveau vanNAP ?24 m ter plaatse van deoostschacht en NAP ?31 m bijwestschacht.De ronde vorm is benaderd doorgebruik te maken van eenpolygoon, bestaande uit tienpanelen. De diepwandpanelenzijn toegepast in combinatie meteen onderwaterbetonvloer opNAP ?16,0 m en 2,0 m dik bij deoostschacht, en op NAP ?22,8 men 2,5 m dik bij de westschacht.Om uitspoeling te voorkomen istijdens de uitvoering het water inde schachten circa 1,0 m hogeropgezet dan het waterpeil in deOude Maas.De massa van de diepwandenis gebruikt voor het verzekerenvan verticaal evenwicht, ookvoor de gebruiksfase. Daarom isde onderwaterbetonvloer metwapening verankerd aan dediepwanden. Hiertoe is rondomde vloer een sponning in dediepwanden `bekist', waarinschroefhulzen aan de wapeningvan de diepwand zijn bevestigd.Duikers hebben voorafgaand aande stort van het onderwaterbetonde benodigde stekeinden aan-gebracht. Voordat de schacht isdrooggezet is, gekoppeld aan debovenzijde van de diepwand-panelen op NAP +5 m, een door-gaande ringbalk uit gewapendbeton uitgevoerd. Deze fungeertin principe als extra stempellaagvoor horizontale stabiliteit.In tegenstelling tot de oost-schacht, waren de diepwandenvan de westschacht in eersteinstantie niet droog genoeg voormontage en bevestiging/ophan-ging van metalen constructie-onderdelen (trappenpartij, beves-tigingen) en leidingen. Dit isdoor Saturn opgelost door eenlaag gewapend spuitbeton meteen dikte van 0,3 m aan tebrengen op een aan de diepwandbevestigde drainagemat. Aan deonderzijde wordt het gedraineerdewater via een goot naar eenpompput geleid, waarbij de pompna overschrijding van een bepaaldwaterpeil automatisch wordtgeactiveerd. In de gebruiksfasewordt het toetredende vocht vooreen belangrijk deel ook via dekunstmatig in stand gehoudenventilatie afgevoerd.4 | De ronde schachtenvergemakkelijken hettransport van materiaalcement 2001 138C o n s t r u c t i e & u i t v o e r i n gLeidingentunnelDe dichtblokken zijn tussendichtwanden gevormd doormiddel van jetgrout-kolommen(Hoch Dr?ck Injection), met eenkolomdiameter van 1,2 m.De dichtwanden rondom elkdichtblok zijn in het ontwerpopgenomen als additionele maat-regel om het risico op lekkageverder te verkleinen. Hiertoe zijnvanaf maaiveld sleuven gefreesdmeteendiktevan0,6m.Desleuvenzijn aangevuld met een mengselop basis van bentoniet-cement.BoorprocesDe schacht aan de oostoever isdoor Saturn benut als start-schacht voor de boring. Bij Saturnbestond ? mede ingegeven dooreen risicobeschouwing ? devoorkeur om de TBM en deeerste volgwagen direct in lijngeschakeld te hebben bij de startvan de boring. Hiermee is intotaal een opstellengte van circa20 m gemoeid. Om dit bij hetgeoptimaliseerde ronde schacht-ontwerp mogelijk te maken,wordt de boring vanuit een zoge-naamde kaverne (holte) gestart.Hiertoe wordt in de versteendegrond van het dichtblok over eenlengte van het schild een cilinder-vormig lichaam uitgefreesd,waarin de eigenlijke TBM kanworden opgesteld. Daarachterkan in de schacht de eerstevolgwagen worden geplaatst.De kaverne is uitgevoerd volgensde N?T methode (Neue ?ster-reichische Tunnelbautechniek).Hierbij wordt na een zekerevoortgang van het frezen demijnschacht gezekerd. De omtrekwordt met drainagemattenbekleed en met spuitbeton af-gewerkt. Het spuitbeton is ver-sterkt met staalmatten. Uitgangs-punt van de methode is dat bijtoetreding van water door eengecontroleerde drainage, druk-opbouw achter de betonschilwordt voorkomen. Ook zijnvanuit de schacht vrieslansenonder het dichtblok ingebracht.Door middel van circulatie vanvloeibare stikstof in de lansen isvolgens het principe van grond-bevriezing een vloervormig vries-lichaam in stand gehouden diede dichting aan de onderzijde vande kaverne moest garanderen.Na een aanvankelijk moeizamestart heeft de combinatie vangetroffen maatregelen het uitein-delijk mogelijk gemaakt hetboorproces vanuit de kaverne testarten.Voorafgaand aan het boren zijndoor Saturn ? in overleg met deRWS Dienstkring Nieuwe Water-weg ? in verband met de gewensteboorfrontstabiliteit zekerheids-halve nog enkele diepe kuilen inde bodem van de Oude Maaslangs het trac? met een steen-bestorting opgevuld. Het borenvan de tunnel is vervolgens snelen zonder al te grote problemenvoltooid. Tijdens het boren zijntwee volgwagens aan de TBMgekoppeld geweest, zodat hetgeheel een totale lengte van 33,5 mbedroeg.Het daadwerkeijke boorprocesheeft ten slotte circa drie maan-den geduurd en is afgerond inoktober 1998. Na afbouw van detunnel (fig. 5), de schachten(fig. 6) en het dienstgebouw, isde leidingentunnel op 16 juli 1999door Saturn gereed voor gebruikaan het GHR opgeleverd.Ten tijde van de uitvoering vande leidingentunnel werd in hetkader van de Betuwelijn ookgewerkt aan de uitvoering van de5 | Interieur van de tunneltijdens het inbouwenvan de leidingrekkencement 2001 1 39C o n s t r u c t i e & u i t v o e r i n gLeidingentunnelBotlekspoortunnel. Deze spoor-tunnel wordt momenteel inopdracht van NS Railinfrabeheeruitgevoerd door de BotlekTunnel-Combinatie. De Botlekspoortunnelis tussen de Boltlekbrug en deleidingentunnel in geprojecteerd:op het smalste punt is er slechts40 m ruimte tussen de buizen.Intensief co?rdinatie-overleg tus-sen de betrokken partijen heeftervoor gezorgd dat beide projec-ten zonder al te veel hinder vanelkaar doorgang hebben kunnenvinden.L o p e n d e z a k e nDe voorbereiding en realisatie vande leidingentunnel Oude Maas isvoor de betrokken partijen eenleerzaam project geweest, metname op het gebied van tunnel-boortechniek en de realisatie opbasis van een Design & Construct-overeenkomst.Als voortvloeisel van de aanlegvan de leidingentunnel wordtdoor het I-bureau GWR een plan-studie voor het GHR uitgevoerdnaar kruisingen van leidingen/leidingstraat met watergangen.Van de deelnemers aan Saturn isBAM Infrabouw momenteel weerals deelnemer aan de KombinatieMiddelplaat Westerschelde be-trokken bij de realisatie van deimposante Westerschelde Tunnel-verbinding.Het I-bureau GWR is momenteelbetrokken bij de voorbereidingvan de metroverbinding Randstad-Rail Rotterdam, waar is voorzienin de aanleg van een circa 2,5 kmlange geboorde tunnelverbindingvanaf Centraal Station Rotterdamnoordwaarts richting Den Haag.Ook voor de boortunnel Randstad-Rail Rotterdam is het Ingenieurs-bureau Maidl & Maidl weer alsadviseur aangetrokken. Dit bu-reau is overigens ook als advi-seur betrokken bij de boortun-nels van de Betuwelijn (onderandere Botlek- en Sophiaspoor-tunnel). s6 | Principe-opbouw van eenschacht

Reacties