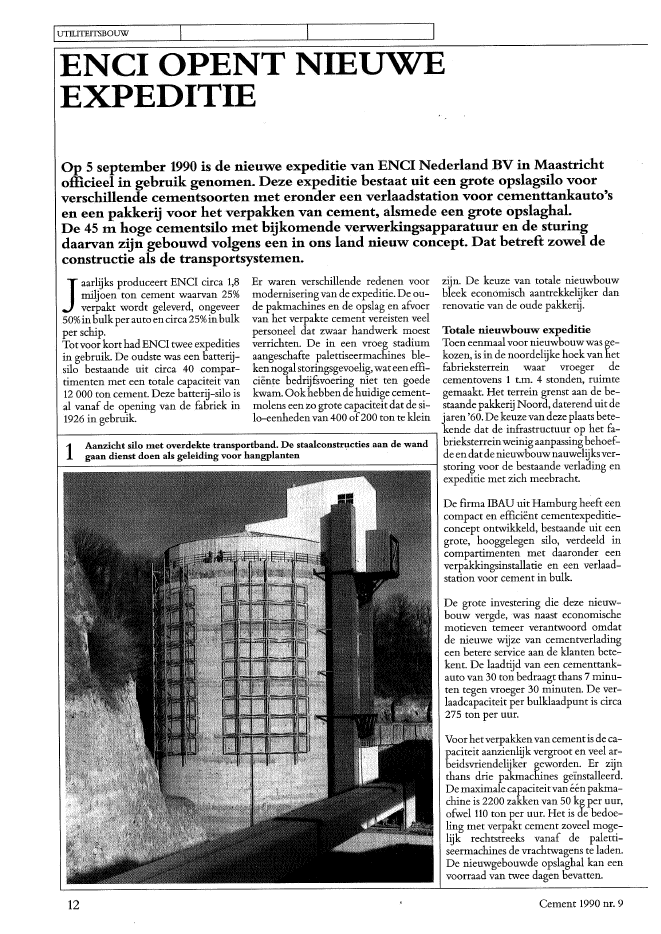

ITJTILITEITSBOUW I I IENeI OPENT NIEUWEEXPEDITIEOp 5 september 1990 is de nieuwe expeditie van ENeI Nederland BV in Maastrichtofficieel in gebruik genomen. Deze expeditie bestaat uit een grote opslagsilo voorverschillende cementsoorten met eronder een verlaadstation voor cementtankauto'sen een pakkerij voor het verpakken van cement, ?lsmede een grote opslaghal.De 45 m hoge cementsilo met bijkomende verwerkingsapparatuur ende sturingdaarvan zijn gebouwd volgens een in ons land nieuw concept. Dat betreft zowel deconstructie als de transportsystemen.Voor hetverpakkenvan cementis de ca-paciteit aanzienlijk vergroot en veel ar-beidsvriendelijker geworden. Er zijnthans drie pakmachines ge?nstalleerd.De maximale capaciteitvan ??npakma-chine is 2200 zakken van 50 kg per uur,ofwel 110 ton per uur. Het is de bedoe-ling met verpakt cement zoveel moge-lijk rechtstreeks vanaf de paletti-seermachines de vrachtwagens te laden.De nieuwgebouwde opslaghal kan eenvoorraad van twee dagen bevatten.De grote investering die deze nieuw-bouw vergde, was naast economischemotieven terneer verantwoord omdatde nieuwe wijze van cementverladingeen betere service aan de klanten bete-kent. De laadtijd vaneen cementtank-auto van 30 ton bedraagt thans 7 minu-ten tegen vroeger 30 minuten. De ver-laadcapaciteit per bulklaadpunt is circa275 ton per uur.zijn. De keuze vah totale nieuwbouwbleek economisch aantrekkelijker danrenovatie van de oude pakkerij.Er waren verschillende redenen voormodernisering van de expeditie. De ou~de pakmachines en de opslag en afvoervan het verpakte cement vereisten veelpersoneel dat zwaar handwerk moestverrichten. De in een vroeg stadiumaangeschafte palettiseermachines ble-kennogalstoringsgevoelig,wateeneffi-ci?nte bedrijfsvoering niet ten goedekwam. Ookhebbende huidige cement-molens een zo grote capaciteit dat de si~lo-eenheden van 400 of200 ton te kleinAanzicht silo met overdekte transportband. De staa1constr~ctiesaande wandgaan dienst doen als geleiding voor hangplanten1Jaarlijks produceert ENcr circa 1,8miljoen ton cement waarvan 25%verpakt wordt geleverd, ongeveerSO%in bulkperauto en circa 2S%in bulkper schip.Totvoor kort had ENCI twee expeditiesin gebruik. De oudste was een batterij-silo bestaande uit circa 40 compar-timenten met een totale capaciteit van12 000 ton cement. Deze batterij-silo isal vanaf de opening van de fabriek in1926 in gebruik.Totale nieuwbouw expeditieToen eenmaal voor nieuwbouwwas ge-kozen, is in de hoordelijke hoek van hetfabrieksterrein waar vroeger decementovens 1 t.m. 4 stonden, ruimtegemaakt. Het terrein grenst aan de be-staande pakkerij Noord, daterend uit dejaren '60. De keuze van deze plaats bete-I-------~ ~~__~ ~ ~---~-____. kende dat de infrastructuur op het fa-brieksterreinweinig aanpassingbehoef-de endatde.nieuwbouwnauwelijksver-riiiiiiiiiiiiiiiiiiiiiiiiiiiliiiiiii1 storing voor de bestaande verlading enexpeditie met zich meebracht.De firma IBAD uit Hamburg heeft eencompact en effici?nt cementexpeditie-concept ontwikkeld, bestaande uit eengrote, hooggelegen silo, verdeeld incompartimenten met daaronder eenverpakkingsinstallatie en een verlaad-station voor cement in bulk.12 Cement 1990 nr. 93 4Horizontale doorsneden ter- hoogte van schuine wandringsilo en bovengedeelte silo3900~'-'2.weegbruggen---'-------'doorsnede a_a.2 Dwarsdoorsnede siloR= 1010mR= 15mDe cementaanvoer vanaf de molensdrie automatisch werkende pakmachi~nes en twee laadpunten voor bulkce-ment (foto 5).Concept moderne expeditieHet totale bouwvolume van de silo is27 000 m3, de opslagruimte bedraagt12000 m3,dus omstreeks 12 000 ton ce-ment. De silo is 45 m hoog (maximalehoogte bepaald door gemeentelijkewelstandseis) en heefteenbuitendiame-ter van 27,5 m. Binnenin is de silo in zescompartimenten verdeeld: een ringsilomet een diameter van 27 m en een bin-nensilo van 18,5 m diameter, verdeeld invijf cirkelsegmenten. De vloer van debinnensilo ligt op 22,4 m en devloervande ringsilo verloopt van circa 20 m naar15 m aan de buitenwand. In de doorsne-denvan de figuren 2, 3 en 4 is een en an-der verduidelijkt.In de silo zijn twee soorten cement op-geslagen: de ringsilo bevat portland-vliegascement en in de vijf comparti-mentenvan de binnensilo isportlandce-ment klasse A opgeslagen. Onder de silobevindt zich het machinegedeelte metCement 1990 nr. 95 Uitrit gevulde cem.enttankauto's(foto's: Harry Paping, Maastricht)naar de nieuwe .silo gebeurt per over-dekte transportband met een capaciteitvan 250 ton/uur. Een e1evatorladderbrengt het cement bovenin de silo waareen roterende verdee1machine zorgt13IUTILITEITSBOUWvoorhetvullenvan de compartimenten.Lucht speelt een belangrijke rol bij ce-menttransport. Onderin de silo's zijng~jgoten bekleed met kunststof doek(foto 6). Van onderafwordt lucht onder2 ato druk ingeblazen en hetcement er~boven gaat zich gedragen als een vloei-stof, het zgn. flu?diceren.Bij het lossen van de ringsilo wisselt decomputer elke 8 ? 10 minuten van los-punt om de silo gelijkmatigleeg te trek-ken en om een homogeniserend effectvan het cement teverkijgen; in de schui-ne silowand zijn daartoe acht lospuntenaanwezig. Bij grote afname wordt uittwee tegenover elkaar liggende openin~gen cement onttrokken.De cementbehandeling is volledig ge-automatiseerd, vanafbestelling tot fac~I--~.,--~----~~~~~----jturering. Op de fabriek betekent hetvoor het bulktransportdatde tankauto'sbij binnenkomst al zijn aangemeld. Danal is bekend welke lading moet wordeningenomen en de chauffeur hoeft alleenmaar zijn auto op de weegbrug onderhet Jaadpunt te brengen, zich aan temelden via een magneetkaart en de wa-genwordt met de gewenste hoeveelheiden cementsoort beladen.Bij de geautomatiseerde verpakkings-machines worden d~ zakken op rond-draaiende vulpijpen geschoten en exactgevuld op het ingestelde gewicht: 2~, 40of 50 kg cement. Daarna volgtcompu-tergestuurd transport naar de paletti-seermachines. Vorkheftrucks voeren degeladen palets af naar vrachtwagen ofopslag.In het totale systeem is de grootstmoge-lijke aandacht besteed aan ontstoffing.Ook staan alle toevoertransporten en desilo's via ontstoffingsmstallaties op on-derdruk waardoor van stofoverlast geensprake zal zijn.Bouw van de siloDe constructie-adviseur Peter undLochner uit Stuttgart heeft het ontwerpgebaseerd op traditioneel gewapend be-ton. Eerdere silo's van dit type zijn..eveneens op deze wijze gebouwd.In september 1988 is begonnen met hetmakenvan de ringfunderingvan 5x 2mdie direct op de mergelbodem konwor~den aangelegd. Vervolgens is met eenglijbekisting het onderstewandgedeeltedik 0,8 m gestort tot een hoogte van 13m. Op dat punt aangekomen zijn meteen vaste bekisting de binnenkegel(schuine wand van de ringsilo) en devloer van de binnensilo gestort (foto 7 en8). In deze wand en vloer bevinden zichde losopeningen voor het cement.In het buitenland is dit type silo ook ge-bouwd waarbij het gebruikelijk was deschuine wand van de ringsilo op te bou-wenuitprefab betonelementenendie inhet werk aan elkaar te storten. Bij ENCIheeft de aannemer uit oogpunt van be-sparing voor een in het werk gestorteconstructie gekozen.Vanafhet niveau van 13 m is vervolgenseerstde buitenwand gegledenen daarnade wand van de binnensilo met tussen-wanden (foto 9). Deze volgorde hing sa-men methet feit dat met de opslagloodsvoor verpakt cement die aan de silo isvastgebouwd, op korte termijn moestworden begonnen. De arbeidsinspectievond het te gevaarlijk als vlak onder hetglijwerkvan de buitenwandaandeze halgewerktzouworden.Vandaar deze keu-ze die extra kraantijd met zich mee-bracht.Vanaf13 m tot 45 m hoogte bedraagt dediktevandebuitenwand 0,30 m, deron~de binnenwand is 0,35 m dik en de tus-senwanden 0,40 m. De glijsnelheid be-droeg gemiddeld 0,20 m per uur. Debuitenwand is in ??n continu-stort ge~8Montagestaalconstructietussenvloeren onder de silo149 Betonstorten tijdens het glijdenvan de binnensiloCement 1990 nr. 9Montage dakplaten opslaghal, westelijk gedeelteInterieur van de opslaghal met palettiseermachine(foto: VNClRob de Ruiter)P.L.SpitsDe bouwtijd voor de bouwkundige in-stallaties strekte zich uit van september1988 totseptember 1989.Daarna volgdede inbouw van alle apparatuur, leidin-gen en de automatische besturing. Dezefase werd geheel volgens planning be-eindigd voor 1 april 1990. Na het testenen beproeven van alle apparatuur en be-sturing is de silo in gebruik genomen.Voor het eerst heeft ENCI de onder-grondse leidingen en kabels onderge-brachtin eenbeloopbare kokervan 3 x 2m. Voor onderhoud en aanvullingen!veranderingenbelooftdit eenrendabelekeuze te worden.Tot slotOokde nieuwe expeditie moet geschiktzijn voor een lange levensduur. Er is dusgekeken naar eventuele toekomstige ei-sen. Zo zijn de zes compartimenten ge-schiktvoor de opslag van meerdan tweesoortencement. Ookis de mogelijkheidaanwezig om te zijner tijd speciale ce~mentrnengsels (uit verschillende soor':ten) samen te stellenen te kunnenverla-den binnen het normale expeditiewerk.Verder wordt rekening gehouden methet op termijn aanleggen van een trans-portleiding richting Maas voor het bela-den van cementtankschepen.grote stalen luifelconstructie bevestigd.Zo kunnen de vrachtauto's overdektworden geladen.maakt; bij de binnensilo is op verzoekvan de arbeidsinspectie ??n weekendgestopt.De betonkwaliteit van het gegledenwerkbedraagtB35.Erwerd betonspeciegebruiktmeteenmengselvanportland~cement klasse A en Ben indien nodig isde betonspecie verwarmd om de lagenachttemperaturen van de herfst/win-ter 1988/89nietvertragendtelatenwer~ken op het glijden.Hetversebetonis na-behandeld door middel van het opspui-ten van enring compound.Hetsilodak tenslotte bestaat uit een bal-kenrooster metprefab platendik0,20 mendaarop eeninhetwerkgestorte druk-laag. De hierop gebouwde stalen boven~bouw herbergt de toevoerleidingen vanhet cement plus verdere installaties.OpslaghalDe afmetingenvan de hal zijn 50 x 80 mbij een hoogte van circa 8 m. Het beton~skelet bestaat uit kolommen en voorge-spannen liggers van 25 m lengte. Aan-vankelijk werd gestreefd naar een totaalkolomvrije ruimte, maar uit kosten~overwegingen is gekozen voor ??n rijkolommen in het midden. Foto 10 geefteen beeld van de montagevanhet skelet.Hetdakissamengesteld uitkanaalplaat~elementen en lichtkappen die met hunopening naar het westen liggen.In de hal is eenmetstaalvezels versterkteSilidur-betonvloeraangelegd in ??nlaag van 0,20 m dikte. Na verdichten enafvverken met vlindermachines is bin-nen 24 uur door middel vanzaagsnedeneen plaatraster in de vloer aangebrachtter voorkoming van wilde scheurvor~ming. De strenge eisen ten aanzien vanvlakheid en hardheid van het oppervlakzijn zonder meer gehaald (foto 11).Aan de laadzijde van de hal steken dedakliggers uitde gevel en hieraan is een Laden cementtankauto (foto: Harry Paping)Cement 1990 nr. 9 15

Reacties