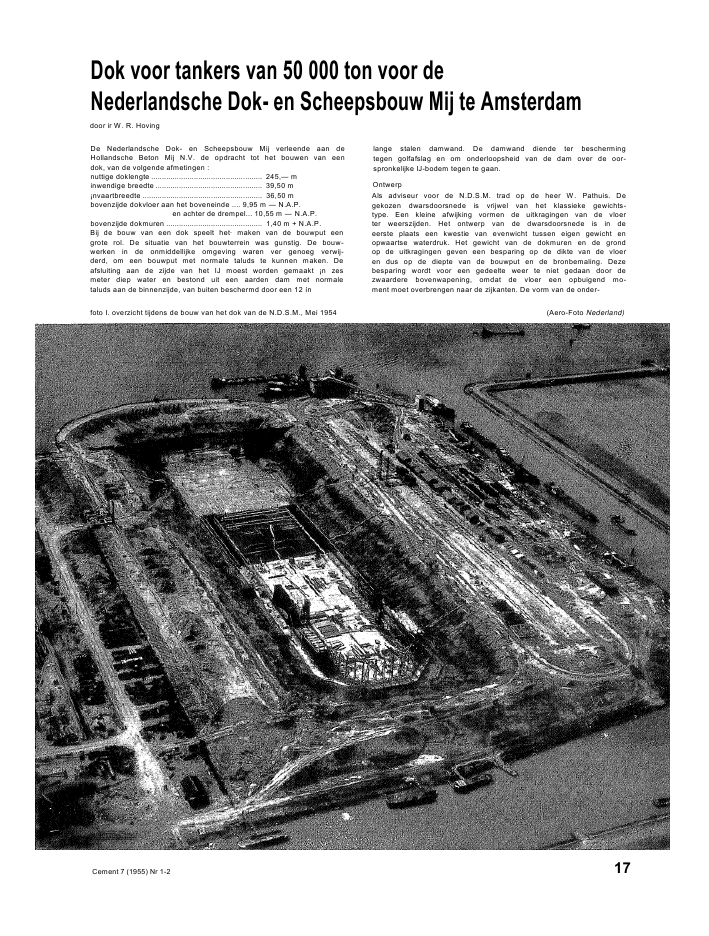

Dok voor tankers van 50 000 ton voor deNederlandsche Dok- en Scheepsbouw Mij te Amsterdamdoor ir W. R. HovingDe Nederlandsche Dok- en Scheepsbouw Mij verleende aan deHollandsche Beton Mij N.V. de opdracht tot het bouwen van eendok, van de volgende afmetingen :nuttige doklengte .................................................... 245,-- minwendige breedte .................................................. 39,50 m?nvaartbreedte ........................................................ 36,50 mbovenzijde dokvloer aan het boveneinde .... 9,95 m -- N.A.P.en achter de drempel... 10,55 m -- N.A.P.bovenzijde dokmuren ............................................. 1,40 m + N.A.P.Bij de bouw van een dok speelt het? maken van de bouwput eengrote rol. De situatie van het bouwterrein was gunstig. De bouw-werken in de onmiddellijke omgeving waren ver genoeg verwij-derd, om een bouwput met normale taluds te kunnen maken. Deafsluiting aan de zijde van het IJ moest worden gemaakt ?n zesmeter diep water en bestond uit een aarden dam met normaletaluds aan de binnenzijde, van buiten beschermd door een 12 ?nlange stalen damwand. De damwand diende ter beschermingtegen golfafslag en om onderloopsheid van de dam over de oor-spronkelijke IJ-bodem tegen te gaan.OntwerpAls adviseur voor de N.D.S.M. trad op de heer W. Pathuis. Degekozen dwarsdoorsnede is vrijwel van het klassieke gewichts-type. Een kleine afwijking vormen de uitkragingen van de vloerter weerszijden. Het ontwerp van de dwarsdoorsnede is in deeerste plaats een kwestie van evenwicht tussen eigen gewicht enopwaartse waterdruk. Het gewicht van de dokmuren en de grondop de uitkragingen geven een besparing op de dikte van de vloeren dus op de diepte van de bouwput en de bronbemaling. Dezebesparing wordt voor een gedeelte weer te niet gedaan door dezwaardere bovenwapening, omdat de vloer een opbuigend mo-ment moet overbrengen naar de zijkanten. De vorm van de onder-foto I. overzicht tijdens de bouw van het dok van de N.D.S.M., Mei 1954 (Aero-Foto Nederland)Cement 7 (1955) Nr 1-2 1718 Cement 7 (1955) Nr 1-2tek. lc. doorsnede C-D over de pompenkamer tek. ld. doorsnede A-B met vooraanzicht dokzijde van de dokvloer gaf eveneens een besparing op het grond-werk en de hoeveelheid beton, welke groter was dan de extrahoeveelheid wapeningsstaal. Vanaf ongeveer 13,50 m -- N.A.Pwaren de grondlagen voldoende draagkrachtig om het dok opstaal te funderen.De bouwput werd gebaggerd. Dit vereiste een nauwkeurig voor-onderzoek ten aanzien van de te kiezen hellingen van de taluds.Wij zullen hier niet verder ingaan op de bouwput met de bema-ling, de inrichting en de outillage van het dok en de nevencon-structies zoals schermwanden en kraanbanen.De bouwtijd werd geprojecteerd op totaal twee jaar, nl.: een halfjaar voor het maken van de bouwput, een jaar voor de uitvoeringvan het betonwerk en nog eens een half jaar voor de grond-aanvulling, het baggeren van de toegangsgeul, opruimen van deafsluitdam en het maken van de kraanbanen.Om de gestelde bouwtijd te realiseren was het ongetwijfeld eengroot voordeel, dat wij gebruik konden maken van twee 3 tonskabelbanen voor het transport in de put van betonspecie, wape-ningsstaal, bekistingsonderdelen, ijzerwerken, enz. Deze kondenreeds tijdens het baggerwerk bedrijfsklaar worden opgesteld. Inlangsrichting rijden de banen over een spoor van aan weerskantenvijf rails.Ook de bronbemaiing bestaande uit 49 diepwelpompen op 30 m-- N.A.P. werd ge?nstalleerd tijdens het baggeren. Verder werdengedurende deze tijd het molenhuis met kranen en kraanbruggengereed gemaakt; een gedeelte van het wapeningsstaal werd ge-bogen, een groot gedeelte van de bekisting werd klaar gemaakten het sporennet over het terrein werd uitgelegd.Het baggerwerk begon in Mei 1953 en was gereed in September.Drie weken later was de dam gesloten. In November viel hetbovendeel van de putbodem droog. In de tweede helft van De-cember werd de werkvloer voor de eerste vloermoot gestort.Door de late winter van 1953-1954 konden wij pas einde Februarimet het betonstorten beginnen.BetonHet beton moet waterdicht en vrij van krimpscheuren zijn enmoet een voldoend hoog volumegewicht hebben.foto 2. overzicht tijdens het storten van een vloermootCement 7 (1955) Nf 1-2 19foto 3. hijsen en stellen van papeningsnetten van de dokwandfoto 4. stekeinden en bekisting van dokwandtek. 2. doorsnede E-FDe te gebruiken materialen waren hoogovencement, kwaliteit A,normaal betonzand overeenkomstig de eisen van de G.B.V. enbetongrind van ? tot 6? cm diameter. Het zou aantrekkelijk ge-weest zijn het grind in twee graderingen te nemen, bijv. normaal?--3 en daarnaast 6-15 cm; de winplaatsen in eigen land blekenhet laatste evenwel niet in voldoend grote hoeveelheden tekunnen leveren.Met de methode aangegeven door P. Vallette werd het minimumcementverbruik bepaald, waarbij met de gekozen toeslagstoffenen werkwijze het beton waterdicht zou zijn. Dit bleek het gevalte zijn voor 208 kg cement per m3beton. De theoretische samen-stelling was: 208 kg cement, 126 kg water, 762 kg droog zand,1334 kg droog grind. Met het oog op practische verwerkbaarheiden te verwachten afwijkingen in de korrelsamenstelling van hetgrind werd besloten tot 300 kg cement per m3beton. De samen-stelling werd:300 kg cement670 kg zand (incl. 3% vochtgehalte)1350 kg grind (incl. 1% vochtgehalte)115 1 waterEen geringe afwijking van de zeefkrommen voor zand en grindoefent op deze samenstelling weinig invloed uit.De betoninstallatie moest worden opgezet voor een te verwerkenhoeveelheid van 80 000 m3beton. De grootste stort bestond uit devloermoten van elk 12 000 m3. Gezien deze cijfers werd een ge-middelde uurproductie van 40 m2, bij een maximum van 50 m3, alseis gesteld. Bij een twee-ploegenstelsel met totaal 100 draaiurenper week betekende dit, dat een vloermoot in drie weken werdafgestort.Bij het ontwerp van d? betoninstallatie hebben de volgende over-wegingen een rol gespeeld: gezien de gunstige ligging aan grootvaarwater werd besloten cement, zand en grind niet in depot tenemen, doch direct uit de schepen te verwerken. Het risico vanstagnatie in de aanvoer door mist, averij, laagwater, enz. en dekosten van liggelden moesten opwegen tegen de extra verwer-kingskosten van eerst opslaan en daarna weer in de bunkerbrengen.Voor het cement was dit het minst riskant, omdat de vaartijd nietmeer dan drie of vier uur bedroeg. Maar de vaartijd van het zanden grind is drie ? vier dagen en zowel hoog- als laagwater op derivieren en een enkele keer een defect aan een sluis of een bagger-molen kunnen de zaak in de war brengen. Over het geheel ge-nomen is dit meegevallen.Zand en grind werden aangevoerd in sleepschepen van 700 tot1000 ton. De schepen varen langszij het molenhuis onder tweekraanbruggen, die 5,50 m boven water liggen. Twee 3-tons grijper-kranen deponeren het materiaal in de zand- en grindbunkers, vanwaaruit het wordt afgewogen in een weegsilo. Vanuit de weegsilowordt het zand en grind via een doorstroomtrechter in de molengelost.Het onverpakte cement werd aangevoerd in gewone binnen-vaartschepen van 100 tot 400 ton. De losplaats ligt op enige af-stand van het molenhuis. Een normale grijperkraan deponeert hetcement in een overdekte trogvormige silo op de wal. De grijperwas met plaatstaal van boven afgedicht om het stuiven van hetcement tegen te gaan. Onder in de silo zit een transportschroef,die het cement doseert op een 60 m lange rubber-transportband.Deze overdekte band brengt het cement naar een boven de molensgelegen wederom trogvormige silo. Deze silo is 10,50 m lang enheeft een inhoud van 25 ton. De bodem van deze silo helt 15%en bestaat uit poreuze tegels, zgn. airslides, breed 20 cm. In eenplaatstalen goot onder deze tegels wordt door een ventilator luchtgeblazen, die het cement naar de beide aftappunten aan de eindendoet vloeien. In een weegsilo wordt het cement afgewogen. Vanhieruit loopt het door een plaatstalen pijp 0 25 cm in de molen.20 Cement 7 (19SS) Ni 1-2foto 5. installatie voor de betonspecie foto 6. bovenwapening met supporten 5 m dikke betonvloerDe helling van de stortpijp bedraagt 35?. Het cement voor beidemolens wordt afgewogen door ??n weger. De beide molenbazenwegen ieder hun eigen zand en grind af.Het beton wordt gemengd in twee 1700 I molens. Deze zijn vanhet zgn. schelptype. Ze zijn zeer geschikt voor het draaien vandroge specie. Het lossen gaat snel.Betonbakken op smalspoortreintjes getrokken door 14 pk diesel-locomotieven brengen het beton tot onder de kabelbanen. Deinhoud van de betonbakken bedraagt I m3. De kabelbanen kunnenelk punt van het werk bereiken. Op het stort is dus geen horizon-taal transport van het beton meer nodig.Het beton wordt verdicht met electrische trilnaalden van 100 mmdiameter en een frequentie van 9000 omw./min. Elke triller ver-dicht 7 ? 10 m3beton per uur.In de wanden werd het beton gestort door plaatstalen kokers0 300 mm. De kokers met trechter werden vrij van de bekistingop houten portalen opgesteld: het lossen van I m3beton geeftflinke stoten en trillingen.De afwerking en verdichting van de bovenzijde van de vloerengeschiedde met een powerfloat-afwerkmachine.tek. 3. dwars- en langsdoorsnede van de opstelling van de betonmolenCernen! 7 (1955) Nr 1-2 21WapeningEr moest ca 3 000 ton wapeningsstaal worden verwerkt kwaliteitQ R 24, hoofdzakelijk in de diameters 22 tot 50 mm.Dit staal werd uit het schip in bundels van 2 ton door een elec-trische draaikraan gelost, en daarna opgeslagen onder een verrijd-bare portaalkraan. Van hieruit werd het op smalspoor gebrachtnaar de werkbank, waarlangs een 50m lange rollenbaan loopt. Eenvast opgestelde portaalkraan deponeerde de bundels op de rollen-baan. Hier werden de bundels losgeknipt en de koppen ontroesten van de walshuid ontdaan door 2 roterende amarilstenen. Hiernagingen de staven door de stomplasmachine, waar volgens demethode van de afbrandlas de 14 m lange staven aaneengelastwerden. Een electrische knipmachine achter de stomplasmachineknipte de staven op maat. Daarna werden de staven doorgescho-ven over de rollen naar de buigbank. Achter de buigbank werdende staven naar soort gebundeld en gemerkt, en door een verrijd-22 Cement 7 (1955) Nr 1-2foto 7. transportband voor het cementbare portaalkraan opgeslagen. Naar behoefte werd door dezelfdekraan het staal op lorries geladen en naar de put getransporteerd,waar de kabelbanen het in het werk brachten. Naar gelang dediameter en de bewerking werd 40 tot 120 ton betonstaal perweek gereed gemaakt. De staalploeg bestond uit 7 man, nl. I bui-ger, I lasser en 5 ongeschoolden.De lengte van de staven bedroeg maximaal 25 m; een staal 0 50weegt dan 385 kg. Vanaf 16 mm werd al het staal gestomplast.Voor het stellen van de bovenwapening van de dokvloer werdengelaste Supporten geconstrueerd van normaal betonstaal. Dezezijn licht hanteerbaar, ze wegen 45 kg en zijn zeer stijf. Het draag-vermogen bleek bij een proefbelasting 7 000 kg te zijn: de werk-belasting is maximaal 2 500 kg. Ze werden gesteld op betonblokjesmet een oppervlak van 20?20 cm, welke met het waterpas-instrument nauwkeurig op hoogte gesteld waren.De nuttige belasting van het bovennet tijdens het vlechten ennaderhand tijdens het storten werd aangenomen op 100 kg/m2.Over de koppen van de supporten werden eerst in dwarsrichtingtwee draagstaven ? 50 gelegd. In langsrichting hierop 0 36-40en daarop de hoofdwapening, welke voor de middenstrook? 50-17,5 bedroeg. Bij een supportafstand van 2,80 m in het vier-kant is het net voldoende stijf. De betondekking op het bovennetbedroeg 10 cm.Voor de wandwapening werden op de dokvloer van te voren net-ten uitgelegd van 70 tot 100 m2oppervlakte, met een maximaalgewicht van 3 ton. De kruispunten werden met een electrodegehecht. De netten bleken voldoende stijf, indien ??n van de vijfknooppunten werd gelast. Voor dit laswerk zijn geen gediplo-meerde lassers nodig, omdat de las in de definitieve constructie geenrol speelt. Langs beide dokwanden liep een drie tons torenkraan,waarmee de netten snel en eenvoudig werden gesteld. Een grootvoordeel van deze manier van werken is de besparing op werk-steigers of in te betonneren vakwerkspanten. De netten wordenveel sneller gesteld, dan wanneer men op de gewone wijze staafvoor staaf moet vlechten; men kan dit werk met een minimumaan geschoolde vlechters uitvoeren. Wel moeten deze netten vante voren op de tekenkamer worden gedetailleerd.De toepassing van de boven vermelde vloersupporten en degelaste wandnetten zijn een succes geweest. Het vlechtwerk wasstrak en stond nauwkeurig op maat. Indien een enkele keer eenvolle betonbak wat onzacht neerkwam, konden de supporten destoot opvangen en werd het vlechtwerk niet ontzet.De bekistingEr is weinig bekend over de druk, die getrilde betonspecie uit-oefent op vertikale bekistingswanden. Voor de dokvloer bleekdeze erg mee te vallen, doordat de betonspecie tegen deze wandenlangzaam stijgt.tek. 5d. detail van asfaltvoeg (tek. 5c)De wandbekisting werd berekend op een betondruk van 3 t/m3.Tijdens de uitvoering bleek dit voldoende, indien de stijgsnelheidvan het betonstorten niet meer dan 50 cm/h bedroeg. Bij eensnelheid van 80 cm/h bleken de zettingen de toegestane margevan I cm te overschrijden. De drukspanning loodrecht op devezelrichting van de houten stijlen, uitgeoefend door de volg-platen van de trekstangen, beliepen bij de aangenomen betondrukvan 3 t/m2: 15 kg/cm2. Bij de vermelde 80 cm stijging van het stortbleken deze te gaan knijpen; de druk was daar dus nog al wathoger.Een wandmoot was 19,50 m lang. De bekisting bestond uit aanweerszijden 5 langsschotten (binnen verdeeld in onder- en boven-schot), met een maximaal oppervlak per schot van 36 m2, gewicht3 000 kg en twee kopschotten van elk 24 m2. Aan de binnenzijdeCement 7 (1955) Nr 1-2 23tek. 5a. doorsnede over de voegen van vloer en wandwerden eerst zes vakwerkspanten gesteld, dienende zowel voorde standzekerheid als voor het opnemen van de winddruk en even-tuele drukverschillen op binnen- en buitenwand tijdens het beton-storten. De betondruk op de langswanden werd opgenomen doorin het werk blijvende trekstangen van betonstaal 0 22, die tevensde dwarswapening van de wanden vormen. De trekstangen ston-den horizontaal op afstanden van 1,20 m en vertikaal op 1,40 m.De berekende trekspanning bedroeg 5 000 kg. Een bijkomendvoordeel van de toegepaste stalen kegels met inwendige schroef-draad was, dat de binnenschotten, na te zijn gesteld, tegen de vak-werkspanten werden geklemd en wanneer als laatste bewerkingde buitenschotten werden geplaatst, deze op de juiste afstand vande binnenbekisting kwamen te staan. Bij het opschroeven aan dedraadpen van de buitenbekisting op de conus bestond het gevaardat de conus ging meedraaien, waardoor deze te ver op de center-pen draaide en er voor de draadpen te weinig lengte in de conusoverbleef. Om dit tegen te gaan werd op de centerpen met deelectrode een druppel lasmateriaal op de schroefdraad gelast. Opdeze centerpen werd op de bank de conus vastgeschroefd, zodathet meedraaien werd voorkomen.Na enkele proeven bleek dat de conussen het beste konden wor-den ingevet met vet van hoge viscositeit. We namen hiervoortandwielenvet.De kopschotten werden gekoppeld door trekstangen 0 22 buitende langsbekisting, in het midden voorzien van een wartel.Van de elf opeenvolgende wanden aan ??nzijde werden eerst deoneven nummers gemaakt en daarna de even nummers er tussen.Voor de bekisting van de bitumenvoegen in de vloeren en dewanden werden asbest-cement vormstukken toegepast met eenwanddikte van 10 mm. De in het beton stekende rib dient omachterloopsheid tegen te gaan. De draadnagels met dubbele kopin de klossen van spijkerbeton zorgen ook, dat de eventuele ver-wijding over de bitumenvoeg ontstaat en niet langs het asbest-cement.Voor het formeren van de langsriolen van 80 cm diameter werdenasbest-cement buizen met een wanddikte van 20 mm toegepast.Voor de voegdichting van de pijpentunnels en het dokriool terplaatse van de vloervoeg werd gebruik gemaakt van rubber-profielstroken dik 10 mm en breed 300 mm, welke in de fabriektot gesloten ringen werden gevulcaniseerd. Ze worden gemak-kelijk in de juiste vorm gesteld en hebben geen last van beschadi-ging tijdens het bekisten en het storten.De eerste brug in voorgespannen beton in IndiaDe hier volgende gegevens zijn overgenomen uit het Journal of theIndian Roads Congress, Vol. XVIII-3.Het Indiase Wegencongres, dat dezelfde doeleinden nastreeft alshet Nederlandse Wegencongres, is gevestigd te New-Delhi. Hetis in 1934 opgericht, leder jaar wordt een zitting gehouden, waar-op de door de leden, eventueel niet-leden, ingezonden bijdragenworden behandeld. Deze bijdragen worden vooraf in het orgaanvan het congres, het vorengenoemde Journal, gepubliceerd. In dethans hier ontvangen afleveringen Vol. 'XVII I t/m 3 komen ver-scheidene stukken voor over bruggen, w.o. vele in beton. Alsbijdrage nr 164 is ingediend ,,Testing to destruction a 96 footPrestressed Concrete Bridgegirder" door K. K. Nambiar enP. V. Raj. Hierover wordt gemeld:Voor het bouwen van een brug over de Palar-rivier nabij Chingle-put in de Nationale weg nr 45, 40 mijl van Madras, is een aanbe-steding gehouden, waarbij, naast inschrijvingen op het offici?lebestekontwerp, aanbiedingen met een eigen constructie kondenworden ingediend. De laagste inschrijving bleek te zijn voor eenbrug met een bovenbouw van voorgespannen beton. De inschrij-vers: boden hierbij aan, ??n ligger tot breuk te beproeven tenbewijze dat de constructie in dit nieuwe, nog niet voor een brugin India toegepaste, materiaal zonder bezwaar zou kunnen wor-den aanvaard.Beschrijving van de BovenbouwDe brug is lang 670 m tussen de landhoofden, en bestaat uit 23overspanningen, ieder van 27,5 m wijdte. De massieve, op puttengefundeerde peilers hebben een bovenbreedte van 1,83 m. Zijzijn afgedekt door een plaat van gewapend beton, waarop de voor-gespannen liggers dragen. In dwarsdoorsnede heeft de brug 4vooraf gereedgemaakte en voorgespannen U-liggers.ledere balk wordt door 8 kabels, ieder van 32 draden van 5 mmdiameter voorgespannen.Vier van deze kabels zijn recht en vier zijnparabolisch gebogen. De U-ligger is verstijfd door 8 schotten, dik0,15 m, op afstanden van 2,9 m, terwijlaan de uiteinden, door deliggers over een lengte van 1,5 m massief te maken, ankerblokkenzijn aangebracht. In de dwarsschotten zijn roosters opgenomenvoor kabelgeleiding. Nadat de liggers op hun plaats zijn gekomen,worden tussen hen dwarsschotten aangebracht, welke correspon-deren met de vorengenoemde inwendige schotten en welke tevensverbonden zijn aan de op de liggers gebetonneerde dekplaat,welke eveneens 0,15 m dik is. Op deze wijze zijn de liggers, hoe-wel geen dwarsspanning wordt toegepast, tot ??n geheel ver-enigd, zodat in de berekening is aangenomen, dat de mobiele last,waar ook geplaatst, door de 4 liggers gezamenlijk wordt gedragen.Een zachtstalen wapening is aangebracht nabij de buitenvlakkenvan de U-liggers, in dwarsschotten, ankerblokken en dekplaat.Bij het maken van de liggers worden de geprefabriceerde dwars-schotten in de bekisting geplaatst; daarna worden de ankerblok-ken in het werk gestort; vervolgens wordt tussen de schotten debodem met de aanzet van de wanden, hoog 0,10 m, gebetonneerd,waarop ten slotte het aanbrengen van de wanden volgt. Het betonwordt met naald- en bekistingtrillers verdicht. De wapening vande liggerdwarsschotten steekt uit, ter verbinding met de later temaken tussenschotten.De in de kabels gewekte voorspanning bedraagt 98 kg/mm2. Debreukgrens van het staal bedraagt 154 tot 168 kg/mm2. Gerekendis op een spanningsverlies n? het voorspannen van 15%.De herkomst van het staal is niet vermeld. Het beton is van eenmenging van I : IJ : 3, met een watercementratio van 0,42 tot0,45 (watercementfactor van 0,28 tot 0,30). Over de toeslagstoffenworden geen nadere gegevens verstrekt. Van het cement wordtslechts medegedeeld, dat voor de liggers ,,gewoon" portland-cement is gebezigd, gevende een betonsterkte van 430 kg/cm2na28 dagen, en voor het dek snel verhardend cement. De spannin-gen in het beton zijn in onderstaande tabel gegeven voor:A. in de ligger, na het voorspannen, met mederekening van 15%spanningsverlies,B. in de brug, na het aanbrengen van het betondek, de afwerk-vloer en de leuningen,C. bij volle belasting door de nuttige last.belast onderdeel spanningen in kg/cm2A B Cboven vezel van het betondek........ -- 10 40bovenvezel van de U-ligger ........... 42 84 110ondervezel van de U-ligger ........... 96 50 7Uit de onder A. gegeven spanningen volgt, dat men conservatiefgeweest is door in de bovenvezel van de U-ligger, n? het voor-spannen, nog een behoorlijke drukspanning te houden. Onge-twijfeld geeft dit een grotere veiligheid bij de manipulaties vantransport en monteren.Da maximum schuine trekspanning in de neutrale lijn van de ligger,waarbij dus de voorspanningsdruk in rekening is gebracht, be-draagt 2,2 en de schuifspanning tussen ligger en dek 3 kg/cm2.De beproefde U-ligger is, om in overeenstemming te zijn met debrugconstructie, voorzien van een gewapend betonnen dekplaat,breed 1,84 m en dik 0,15 m. De betonmenging hiervan is 1 :2:4met snelverhardend cement, zodat de druksterkte na 28 dagende 420 kg/cm2overschreed.Uit de proef is gebleken, dat proeflast plus eigen gewicht van deligger bij breuk 2,6 maal groter was dan het eigen gewicht van debrug plus de maximale mobiele last (per ligger). Alleen ziendenaar proeflast en mobiele last bleek de eerste scheur te ontstaanbij een verhouding van 2, en de breuk bij een verhouding van 6.Gedurende de proef is geen slip in de verankering opgetreden.Ook bij de breuk waren er nog geen scheuren t.g.v. de schuinetrekspanning te bespeuren.De schrijvers werpen ten slotte de stellingen op:1. Voorgespannen betonconstructies hebben een langer levendan die in gewapend beton, omdat ze t.g.v. het ontbreken vanscheuren een grotere weerstand hebben tegen corrosie.2. De economie, welke door voorspannen wordt verkregen, zounog aanmerkelijk groter zijn, indien de materialen, welke thansmoeten worden ge?mporteerd (staal, ankerblokken) in eigen landzouden kunnen worden gemaakt.De Iste stelling klinkt de objectief denkende betonman wel watt? propagandistisch voor het nieuwe materiaal. In feite toch is delevensduur van een goed uitgevoerde constructie, in gewapend-zowel als in voorgespannen beton, onbeperkt.ir C. F. van Bergen24 Cement 7 (1955) Nr 1-2

Reacties