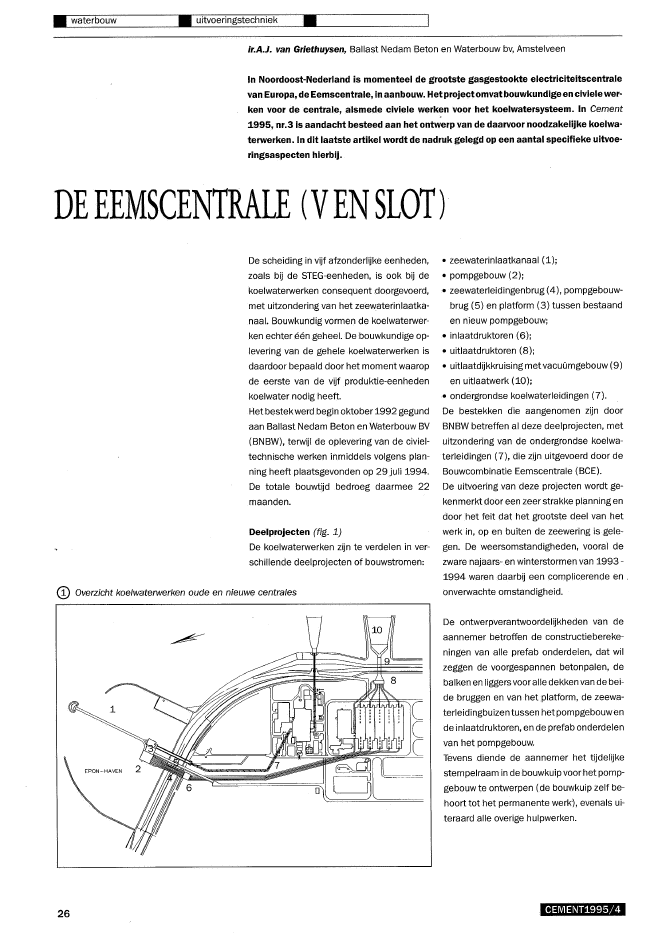

? waterbouw ? uitvoeringstechniek?ir.A.J. van Griethuysen, Ballast Nedam Beton en Waterbouw bv, AmstelveenIn Noordoost-Nederland is momenteel de grootste gasgestookte electriciteitscentralevan Europa, de Eemscentrale, inaanbouw. Hetprojectomvat bouwkundige en civiele wer-ken voor de centrale, alsmede civiele werken voor het koelwatersysteem. In Cement1995, nr.3 is aandacht besteed aan het ontwerp van de daarvoor noodzakelijke koelwa-terwerken. In dit laatste artikel wordt de nadruk gelegd op een aantal specifieke uitvoe-ringsaspecten hierbij.DEEEMSCENTRALE (VENSLOT)De scheiding in vijf afzonderlijke eenheden,zoals bij de STEG-eenheden, is ook bij dekoelwaterwerken consequent doorgevoerd,met uitzondering van het zeewaterinlaatka-naal. Bouwkundig vormen de koeIwaterwer-ken echter ??n geheel. De bouwkundige op-levering van de gehele koelwaterwerken isdaardoor bepaald door het moment waaropde eerste van de vijf produktie-eenhedenkoelwater nodig heeft.Het bestek werd begin oktober 1992 gegundaan Ballast Nedam Beton en Waterbouw BV(BNBW), terwijl de oplevering van de civiel-technische werken inmiddels volgens plan-ning heeft plaatsgevonden op 29 juli 1994.De totale bouwtijd bedroeg daarmee 22maanden.Deelprojecten (fig. 1)De koelwaterwerken zijn te verdelen in ver-schillende deelprojecten of bouwstromen:G) Overzicht koe/waterwerken oude en nieuwe centra/es26? zeewaterinlaatkanaal (1);? pompgebouw (2);? zeewaterleidingenbrug (4), pompgebouw-brug (5) en platform (3) tussen bestaanden nieuw pompgebouw;? inlaatdruktoren (6);? uitlaatdruktoren (8);? uitlaatdijkkruising metvacu?mgebouw (9)en uitlaatwerk (10);? ondergrondse koelwaterleidingen (7).De bestekken die aangenomen zijn doorBNBW betreffen al deze deelprojecten, metuitzondering van de ondergrondse koelwa-terleidingen (7), die zijn uitgevoerd door deBouwcombinatie Eemscentrale (BeE).De uitvoering van deze projecten wordt ge-kenmerkt door een zeer strakke planning endoor het feit dat het grootste deel van hetwerk in, op en buiten de zeewering is gele-gen. De weersomstandigheden, vooral dezware najaars- en winterstormen van 1993 -1994 waren daarbij een complicerende en .onverwachte omstandigheid.De ontwerpverantwoordelijkheden van deaannemer betroffen de constructiebereke-ningen van alle prefab onderdelen, dat wiJzeggen de voorgespannen betonpalen, debalken en liggersvooralle dekken van de bei-de bruggen en van het platform, de zeewa-terleidingbuizen tussen hetpompgebouwende inlaatdruktoren, en de prefab onderdelenvan het pompgebouw.Tevens diende de aannemer het tijdelijkestempelraam in de bouwkuip voor het pomp-gebouw te ontwerpen (de bouwkuip zelf be-hoort tot het permanente werk), evenals ui-teraard alle overige hulpwerken.CEMENT1995!4OrganisatieHet tijdsaspect speelde in het project eendominante rol. Bovendien bestaan de koel-waterwerken uit zes zeer verschillende af-zonderlijke onderdelen. Om dit alles organi-satorisch in de hand te kunnen houden zijnde zes deelprojecten in de projectorganisa-tie terug te vinden.In principe kende iedere bouwstroom eenkoppel van een vaste hoofduItvoerder eneen vaste werkvoorbereider, waarbij dehoofduitvoerder in de lijn direct verantwoor-gedetailleerder en bovendien eerder moestplaatshebben, als op de uitvoering, waar inkorte tijd logistiek ingewikkelde operatiesmoesten worden uitgevoerd.In beide gevallen heeft dit geleid tot hogerekosten dan oorspronkelijk begroot. Daaren-tegen heeft het er substantieel toe bijgedra-gen dat het werk ondanks grote tegenslagen(zoals de gevolgen van de winterstormen in1993 - 1994) toch binnen de gestelde tijd isopgeleverd.ding verschuldigd was aan de assistent-pro- UITVOERINGjectleider en de werkvoorbereider aan het Bouwkuip pompgebouwhoofd projectbureau. Beiden op hun beurt Gezien de relatief late gunning van het con-rapporteerden in de praktijk weer aan elkaar tract en de noodzakelijke snelle start van deen aan de projectleider. bouw, waren de damwandplanken voor de1m 0 /HW~go~1m ? VSTEMPELKRACHTIN GORDING514 kN/M1WERKEILAND"~~~lljDNDERWATER-~BETONVLOERHetproject is uitgevoerd onderkwaliteitsbor- bouwkuip van het pompgebouw reeds bij @ Schema maatgevende belasting op deging volgens de norm ISO-9001. De op- voorbaat door de opdrachtgever besteld en bouwkuip van het pompgebouwdrachtgever had in dit kader aan het gereed- ter beschikking van de aannemer gesteld.hebben van een project-kwaliteitsplan debetaling van de eerste termijn gekoppeld.Het aantal kwaliteitscontroleurs van de op-drachtgever was gedurende het hele projectbeperkt tot maximaal twee.RisicoanalyseEen ander middel om grip op een project tehouden is de risicoanalyse (zie ook het arti-kel 'Risicoanalyse toepasbaar op de bouwen de economie' in Cement1995, nr. 1). Eenrisicoanalyse is bij BNBW verplicht voor allegrote projecten. Voor het in dit artikel be-schreven project is in de loop van de tijd eenaantal sessies gehouden met een beperkte,maar zoveel mogelijk dezelfde groep.Het grootste risico was - behalve tegensla-gen - het overschrijden van de overeengeko-men opleverdatum, wat direct kwantificeer-baar was door de contractueel vastgelegdekortingen bij iedere dag overschrijding. Naaraanleidingvan de diverse sessies zijn enkeleconcrete preventieve maatregelen voorge-steld en ook uitgevoerd om het tijdsrisico tebeperken.De belangrijkste maatregelen zijn twee ver-snellingen bij de bouwvan hetpompgebouw.Een deel van de onderbouw (van 8 m - NAPtot 8 m + NAP) is uitgevoerd met de glijme-thode; de bovenbouw (van 8 m + NAP t.m.het dak op 18 m +NAP) is volledig uit gepre-fabriceerde betonelementen opgebouwd.Hierdoor kwam een zwaarder accent te lig-gen op zowel de werkvoorbereiding, die veelCEMENT1995/4De keuze voor het type plank (Peiner PsP700, lang 28 m) werd mede bepaald doorhetgegeven, dat de bouwkuip in de definitie-ve situatie ondermeer bescherming moetbieden tegen ijsbelasting.Het pompgebouw is geheel buitendijks gesi-tueerd, dus op het wad en in getijdegebied.Het heiwerk van de Peiner-profielen is deelsin den natte geschied, terwijl tegelijkertijdtussen de zeedijk en de bouwkuip een tijdelij-ke grondaanvulling (als werkeiland tijdensde bouw) werd aangebracht.Het natte heiwerk en de grondaanvullingvoor het werkeiland waren zodanig op elkaarafgestemd, dat ongeveer de helft van de intotaal 170 planken in den droge konden wor-den geheid.Het nieuwe pompgebouw ligt vlak naast hetpompgebouw voor de bestaande EC20-cen-traIe. De heiwerkzaamheden en de aanlegvan het werkeiland mochten geen enkele in-vloed hebben op de vrijetoestromingvan wa-ter naar dat oude pompgebouw. Om te voor-komen dat de toevoergeul zou aanzanden,zijn daarom diverse hulpdamwanden ge-heid.Omdat de bouwkuip tot de permanente con-structie behoort, waren de toleranties voormaatafwijkingen gerelateerd aan die van de(vorm van de) betonconstructies. Tijdens deheiwerkzaamheden bleken deze tolerantiesmet het gebruikte profiel (H-vormig en daar-mee minder torsiestijf en richtingstabiel danronde palen; bovendien vier sloten per paal)niet altijd haalbaar. In overleg met de op-drachtgever is de tolerantie en de maatvoe-ring van de kuip aangepast.De maatgevende belastingen voor de bouw-kuip waren (fig. 2):? buiten: grond tot 3 m + NAp, een water-stand van 2 m +NAPtot3 m +NAPen eengolf van 1 m;? binnen: ontgraving tot 14,5 m - NAP enkuip gevuld met water,of: in een laterstadium een onderwaterbe-tonlaag van 10,2 m tot 12,2 m - NAP enkuip droog.De buitenmaten van de bouwkuip waren 31 x35,5m.De maximaal berekende gordingbelastingbedroeg ruim 500 kN/m, wat resulteerde ineen gordingvan viergestapelde en onderlinggelaste HE 1000 profielen en stempels0900mm.Een vroeg ontwerp van het stempelraam be-stond uit een kruisvormige constructie metmazen van ongeveer 6 x8 m. Deze construc-tie had twee nadelen: ten eerste de logistie-ke beperkingen die een stempelraam altijdoplegt - zeker in dit geval van stempels intwee richtingen - en ten tweede de construc-tieve complicaties die kruisende stempelsopleveren.Met deze nadelen in het achterhoofd is dooreen uitvoerdereen schets gemaaktvoor eendiagonaalvormig stempelraam, waarbij in??n klap beide problemen werden opgelost(foto 3).27? waterbouw ? uitvoeringstechniek?? Bouwkuip pompgebouw met stempelraam, drooggezet (foto: John Vos, Delfzijl)In een later stadium bleek zo bovendien eenderde, aanvankelijk onderschat probleemdeels te zijn opgelost. Dit derde probleembestond uit de stabiliteit van de bouwkuip.De vierkante kuip werd namelijk als geheelvoor het storten van onderwaterbeton ver-vangen door een kleinere traverse.Het onderwaterbeton is gestort met de Hop-dobber-methode (genoemd naar G.J.Hop).De hiermee bereikte afwijkingvan de theore-asymmetrisch belast, dat wil zeggen twee tische hoogte van het betonoppervlak wasToch had die methode hier positieve kanten,die niet allemaal direct financi?el voordeel,maar wel re?le tijdwinst opleverden:? Bij een traditionele bekisting zou het stem-pelraam continu in de weg zitten.Bij een glijbekisting is het stempelraamook een hindernis, doch die treedt maar??n keer op, en bovendien alleen bij hetplaatsen van de bekisting v?r onderin debouwput.? In geval van glijbekisting is het mogelijk omdoorte werken tot vlak onder het stempel-raam, wat als bijkomend voordeel heeftdat het stempelraam zonder het aanbren-gen van hulpconstructies kan worden ver-wijderd.? Het continuproces, 24 uur per dag, vereistweliswaar veel meer mensen en legt eenhoge druk op de organisatie en logistiek,maar de tijdwinst in werkdagen is groot.? De mogelijkheid isaanwezig om een aantalstalen onderdelen redelijk maatvast in testorten.Bij de traditionele kist zijn daarvoor somshulpconstructies nodig en moeten in som-mige gevallen onderdelen ter plaatse vanstortnaden worden gekoppeld; een stalenglijkist is vormvaster, kan strengere to-leranties halen dan een traditionele kist enhet aantal stortnaden is bij glijden beperkt.aanliggende zijden werden belast door het kleiner dan circa 250 mmo De onderwaterbe- In de praktijk is de glij-operatie van hetpomp-werkeiland op 3 m + NAp, terwijl aan de te- tonvloer van twee meter dikte over het volle gebouw uitgevoerd in twee fasen van respec-genoverliggende zijden het grondniveau va- oppervlak van de bouwkuip bestaat uit tievelijk 84 uur (van 8 m - NAP tot 1 mri?erde van circa NAP tot 6 m - NAP. 2400 m3 beton, dat zonder onderbreking is + NAP) en 80 uur (van 1 m + NAP tot 8 mZonder al te diep in te gaan op de bereke-ningstechnische complicaties, is voor testellen dat deze asymmetrische belastingresulteerde in een zekere torsiebelasting ophet stempelraam. De diagonaalvorm bleekdeze belasting veel beter op te vangen dande oorspronkelijke kruisvorm.Om alle risico's te vermijden zijn bovendienaan de twee zijden van het werkeiland tijde-lijk groutankers geplaatst.Fundering pompgebouwHet pompgebouw is gefundeerd op 175 sta-len palen, die alle vanaf een traverse op debouwkuip op 6 m + NAP in de nog nattebouwkuip zijn geheid. De paalkop werd ge-heid met een oplanger tot op 9,70 m - NAP.Daarna is de heitraverse - die ook was ge-bruikt bij de ontgravingswerkzaamheden -28gestort. Daarmee was dit het grootste stort +NAP), met daartussen een periode van vijfvan het Eemscentrale-project.Na het leegpompen van de kuip, waarbij de175 palen tijdelijk als trekpalen voor de ver-ankering van de onderwaterbetonlaag dien-den, is een drainagelaag aangebracht metdaarop een werkvloer voor de bouw van defeitelijke constructie van het pompgebouw.Pompgebouw in glijbekistingDe onderbouw van het pompgebouw meteen totale hoogte vanaf de laagste vloer van16 m, leent zich op het eerste gezicht niet di-rect voor de zogenoemde glijmethode: dehoogte is nauwelijks interessant om renda-bel te zijn en slechts een deel van het ge-bouw heeft over de volle hoogte een con-stante doorsnede, vaak een voorwaardevoor de glijmethode.weken, waarin het stempelraam is verwij-derd en de damwandkuip is afgebrand van 6m + NAP naar 3 m + NAP.Daarbij is in totaal 2260 m3 (1330 + 940)beton verwerkt en 180 t (100 + 80) wape-ningsstaal. Bovendien zijn in totaal 640(320 + 320) onderdelen ingestort, voorna-melijk Demu- en stekkenbakken.De voorbereiding van de glij-operatie is innauwe samenwerkingmetde opdrachtgeveruitgevoerd. Ondermeer zijn alle wapenings-tekeningen door de constructeur direct aan-gepast aan de voor het glijden vereistesteklengtes.? Voor de fabricage van betonsloven vanhet zeewaterinlaatkanaal moest een 'antie-ke' vier-kuubs truckmixer worden ingezet(foto: Jan van Vliet, De Weger)CEMENT1995/4Prefab bovenbouw pompgebouwDe bovenbouw van het pompgebouw heeftals voornaamste functies de twee boven-loopkranen te ondersteunen en de installa-ties -en vooral het onderhoudspersoneel- tebeschermen tegen weersinvloeden (hetpompgebouw van de bestaande centraleheeft een dergelijke overkapping niet). Deconstructie bestaat uiteen geraamte van ge-prefabriceerde kolommen en balken metdaarop een dak van dubbel-T-liggers.In het oorspronkelijke ontwerp zou het ge-heel worden bekleed met wanden van in hetwerk gestort beton, doch de aannemer heeftvoorgesteld ook dit in prefab beton uitte voe-ren. Ook hier heeft tijdwinst voorrang gekre-gen boven kosten. Door deze wijziging washet mogelijk om de hele bovenbouw, een ge-bouw van ruim 9000 m3, inclusief de monta-ge van de bovenloopkranen, in zeventienwerkdagen te bouwen (foto 4).Na hetgereedkomen van de ruwbouwvan debovenbouw en het beschikbaar zijn van debovenloopkranen, konden de neven- en on- @ Overzicht van de koe/waterwerken in/aatzijde, met o.a. de montage van de prefab boven-deraannemers aanvangen met het installe- bouw van het pompgebouw en de prefab zeewater/eidingbuizen (foto: Aerophoto Ee/de)ren van de mechanische componenten alszeewaterschuiven (20 stuks), grofroosters,bandzeven, pompen (vijfstuks met een tota-le capaciteit van 37 m3 per seconde) en uit-gebreide voorzieningen voor water, lucht,electriciteit en meet- en regelapparatuur.Vooral in deze fase van het project was eennauwe samenwerkingtussen opdrachtgeveren hoofd- en onderaannemers essenti?el.De planning van de afbouwfase met zoveelverschillende partijen was ruim een jaardaarvoor in overleg met al die partijen doorde opdrachtgever opgezet. Mede daardoorZeewaterinlaatkanaalVoor hetzeewaterinlaatkanaal meteen leng-te van 300 m, moesten 263 stalen buispa-len 0 910 mm en 0 1420 mm en evenzoveeldriedubbele en dubbele tussenplanken wor-den geheid. Deze palen en planken zijn allevanaf het water geheid, deels vanaf een bijeb droogvallende zandplaat.Hierbij moest rekening worden gehoudenmet de sterke stroming in de geul van deEems en bij de inlaat van het bestaandeen dankzij intensief overleg zijn de onvermij- pompgebouw. Bovendien moest een deeldelijke afstemverliezen binnen aanvaardba- van het werk worden uitgevoerd tijdens dere grenzen gebleven. drie weken dat de bestaande centrale in on-CEMENT:1995/4derhoud was, de zogenoemde EC20-stop.De palen zijn steeds twee aan twee verbon-den doorstempels, die ook voor hetgrootstegedeelte vanaf het water zijn aangebracht.Daarna is het kanaal met een kleine zuiger?nder de stempelconstructie verdiept tot9 m - NAP en is een steenbestorting aange-bracht. Bij de mond van het kanaal, bij destroomgeul van de Eems, is onder water eenzware teenconstructie van zinkstukken,mijnsteen en stortsteen aangebracht.29? waterbouw ? uitvoeringstechniek?Het moeilijkste onderdeel van het zeewater-inlaatkanaal was de betonsloof over dedamplanken en om de palen (de palen ste-ken 2,5 m boven de planken uit); als beton-constructie tamelijk eenvoudig, maar hetfeitdatdit uitsluitend boven water, in getij en metrelatief kleine hoeveelheden werd uitge-voerd, maakte dat de uiteindelijke prijs vandie betonsloven per kubieke meter beton totde hoogste behoort (foto 5).Dit was overigens niet onverwacht en werddeels goed gemaakt doordat het een van deweinige projectonderdelen was met een re-petitie-effect. Helaas hebben de winterstor-men van 1993 - 1994 ook hier nadrukkelijkhun invloed doen gelden, en moesten extraverstevigingsconstructies aan bekistingenworden gemaakt om het natuurgeweld hethoofd te bieden.Over de stempels is ten slotte een loopbor-des aangebracht over het volledige kanaal.Deze loopbrug is compleet in kunststof uit-gevoerd, waardoor een snelle en effici?ntebouwwijze mogelijk was.Zeewaterleidingenbrug,pompgebouwbrug en platformDe zeewaterleidingenbrug, voor het onder-steunen van de zes zeewaterleidingbuizenover de dijk, de pompgebouwbrug, voortransport over de dijk naar het buitendijksepompgebouw, en hetplatform tussen hetbe-staande en het nieuwe pompgebouw, zijn al-le voor het grootste deel gebouwd met ge-prefabriceerde betonnen balken en liggers(totaal 284 stuks). Een voomamelijk logis-tieke operatie die goed is te plannen.De pompgebouwbrug, waar ondermeer ookde ondergrondse koelwaterleidingen onder-door lopen, is zo vroeg mogelijk uitgevoerd,zodat samen met het platform een extra toe-gang werd gevormd voor de bouw van hetpompgebouw en van het zeewaterinlaatka-naal. De bruggen zijn gefundeerd op 200 be-tonnen heipalen en het platform op 12 sta-len buispalen. De fundering van de bruggenligt deels in de zeewaterkering, die daartoegedeeltelijk moest worden afgegraven. Datdiende in de zomermaanden te gebeuren.De zeewaterkering moest weer volledig in-tact zijn voor oktober: de aanvang van hetstormseizoen.Beide bruggen voldoen aan de zwaarste ver-keersklasse (klasse 60); de zeewaterleidin-genbrug meet op het breedste punt 34 m.30ZeewaterleidingbuizenDe zeewaterleidingbuizen, 0 2200 mm, zijnsamengesteld uit geprefabriceerde beton-buizen met een plaatstalen kern, in lengtesvan 3,4 m. De delen zijn over de weg aange-voerd en in het werk verbonden door het aanelkaar lassen van de staalkern. De lassenzijn daarna omstorten aan de binnenzijde af-gewerkt met spuitbeton. Bovendien zijn debuizen om de circa 25 m, in plaats van aan el-kaar gelast, verbonden door een rubbercompensator met stalen flenzen. Deze sec-ties van 25 m zijn vrij opgelegd op tweesteunpunten, van ieder twee rubberblokkenschuin aan weerszijden van de buis (fig. 6).De zeewaterleidingbuizen vormen de verbin-ding tussen het pompgebouw (buitendijks)en de inlaatdruktoren (binnendijks). Onderinhet pompgebouw bevinden zich de pompenvoor het koelsysteem (deze pomp zorgt ookdat het water de uitlaat bereikt). Vlak achterdie pomp zit een terugslagklep, die binnenenkele seconden voor 90% sluit als de pompuitvalt.van de watertoevoer in de centrale bij even-tuele pompuitval. Een neveneffect vanpompuitval en het dichtvallen van de terug-slagklep kan zijn, dat een waterslag optreedtdie zich door de zeewaterleidingbuizen heenial voortplanten tot in de inlaatdruktorenwaar zich de bufferreservoirs bevinden.Deze mogelijkheid tot waterslag is de be-langrijkste ontwerpeis voor de zeewaterlei-dingbuizen, die door de aannemer zijn bere-kend. De waterslag is vertaald in een ont-werpdruk van zesmaal de normale druk, of-wel zes bar. Behalve dat de buizen uiteraardde daarbij horende spanningen moetenweerstaan, zijn ze op twee plaatsen zowelhorizontaal als verticaal geknikt; bij die hogedruk van zes bar moeten ook die knikken ophun p,laats blijven liggen.Hetsamenstellen van de buizen, in combina-tie met de 2x2 rubber oplegblokken per sec-tie en de aansluiting van de rubberen com-pensatoren aan weerszijden, was een preci-siewerk met nauwe toleranties. De sectiesIn de inlaatdruktoren zit ondermeer een re- van 25 m werden daartoe eerst uitgelegd opservoir dat als buffer dient ter verzekering houten blokken en wiggen en exact op hun? Doorsnede zeewaterleidingbuislinks: glijdende opleggingrechts: vaste oplegging/PlAATSTAlENKERNd-3mmSTAlEN PlAATMET RUBBEROPLEGBlOKCEMENT1995/4plaats gericht, alvorens aan het laswerk tebeginnen. Bij het omstorten van de lassen isvervolgens gebwik gemaakt van de ervarin-gen bij het onderzoek en de ontwikkeling vanhoge sterkte beton. In samenwerking methet Betoncentrum Noord Nederland is eenmengsel toegepast met een hoge vloeimaatvan 500 ? 600 mm en een hoogzelfverdich-tend vermogen. De druksterkte na 24 uur be-droeg circa 10 N/mm2.Inlaatdruktoren en uitlaatdruktorenDe uitvoeringsproblematiek bij de bouw vande druktorens was voor een deel gelijk aandie van de bouw van het pompgebouw. Som-mige delen van alle drie gebouwen bestaanmeer uit het maken van sparingen in een be-tonmassa, dan het maken van vloeren enwanden. De belangrijkste consequentiesdaarvan in de uitvoering zijri terug te vindenin de mate van gecompliceerdheid van hetbetonijzervlechtwerk en in de vormen en dewijzen van verankeren van bekistingen. Tra-ditionele oplossingen voldoen dan vaak nieten voor veel gevallen zijn (soms eenmalige)maatoplossingen gevonden.De grootste uitdaging op dat gebied bestonduit de ronde en gebogen koelwaterleidingenin de gebouwen (aansluitend op de zeewa-terleidingbuizen). De kisten voor deze spa-ringen, 0 2200 mm, en bochtstralen, even-eens 0 2200 mm (hart bUis), zijn met decomputer ontworpen en in spantjes vanenkele centimeters breed gefabriceerd. De22 op die manier gefabriceerde bochten zijnalle gestort met eenmalige kisten (foto 7),die na gebruik spant voor spant zijn verwij-derd.Voor de aansluiting van zeewaterleidingbui-zen, leidingen voor omloopkanalen en klep-pen, zijn in pompgebouw, inlaatdruktoren enuitlaatdruktoren in totaal 75 stalen buisde-len van grote diameters (900 tot 2200 mm)ingestort. Het volledig waterdicht aansluitenvan het beton is daar een moeilijke opgave,vooral omdat uitzakken van beton onder diedelen vrijwel onvermijdelijk is. Achteraf bleekhet daardoor noodz?lkelijk op veel plaatsente injecteren.De druktorens zijn volledig in traditionele be-kisting uitgevoerd en ook daarbij verdiendede waterdichtheid van stortnaden grote aan-dacht (de uitvoering in glijbekisting van hetpompgebouw heeft in dit opzicht als bijko-mend voordeel de grote reductie van hetCEMENT1995/4CD Bekisting van de bochten in de zeewaterleiding, met diameter en bochtstraal van2200 mm in de inlaatdruktoren (foto: John Vos, Delfzijl)aantal stortnaden).De bouw van de uitlaatdruktoren was inge-wikkelderdan dievande inlaatdruktoren, on-dermeer door de nog beperktere afmetin-gen van het gebouwen door de beperking intijd. De uitvoering van de uitlaatdruktorenkon namelijk pas beginnen nadat de hoofd-toevoerleiding van het gas voor de bestaan-de (in werking zijnde) centrale was omge-legd tijdens de revisievan die centrale in sep-tember 1993. Ook hier speelde derhalvedoor de grote tijdsdruk goede logistiek eengrote rol in de uitvoering.UitlaatdijkkruisingDe uitlaatdijkkruising moet, evenals de zee-waterleidingbuizen op de zeewaterleidin-genbrug, het koelwater over de zeewaterke-ring brengen. Gekozen is voor een in hetwerkgestorte constructie van vijf op palen gefun-deerde, naast elkaar gelegen tunnelleidin-gen, die vlak onder het talud van de dijk zijngelegen, en dit talud dus volgen. Dit houdt indat de betonconstructie zich in een hellendvlak bevindt, en wel 1:3 binnendijks en 1:4buitendijks.Ook hier diende, evenals aan de inlaatzijde,de hele constructie uitgevoerd te worden inde zomermaanden, om daarmee v??r hetstormseizoen de zeedijk weervolledig intactte hebben.Bij het storten onder helling is geen gebruikgemaakt van een bovenkist. Daarom moestworden gewerkt met beton met een kleinezetmaat (40 mm) en een aangepaste stort-snelheid: niette snel ter voorkoming van uit-zakken; niette langzaam voor een goede sa-menhang tussen de stortlagen. Werkom-standigheden voor vlechters en stortploe-gen waren hier bij het werken onder hellingniet altijd eenvoudig.De koelwaterleidingen zijn in de dijk omge-ven door een kwelscherm van stalen dam-wandplanken.31? waterbouw ? uitvoeringstechniek?UitlaatwerkHet uitlaatwerk isvolledig buitendijks- op hetwad - en grotendeels beneden NAP gelegenen is deels gebouwd achter een tijdelijkeringdijk van 4 m + NAP (foto 8). Het bestaatuit een betonvloer, die overgaat in een stor-tebed (omsloten doordamwanden). Ditstor-tebed is gelegen tussen twee strekdammenvan stortsteen. De grootste complicatie bleekhierachterafte bestaan uitde dominante in-vloed van de winterstormen van 1993 -1994, die tot tweemaal toe hebben geleidtot een doorbraak van de tijdelijke ringdijk.als veiligheid kan het altijd beter, dus dat diemaatregelen ook werkelijk voldoende warenzal nooit kunnen worden gezegd.Wel kan achteraf worden geconstateerd datbij de uitvoering van de koelwaterwerkengeen noemenswaardige persoonlijke inci-denten of ongelukken hebben plaatsgevon-den. Dat is een bescheiden (het totale pro-ject Eemscentrale is nog niet af) gelukwensaan de opdrachtgever waard. ?Belangrijkste participantenEnkele getallenAanneemsom: f 80,5 miljoenBouwtijd: 22 maandenIn situ beton: 27000 m3Prefab beton: 2800 m3Wapening: 3000 tBetonnen heipalen: 555 stuksBuispalen en damwanden: 3400 tGrondwerk: 70 000 m3Stortsteen: 35 000 tHoofdaannemer: Ballast Nedam Beton en Waterbouw, AmstelveenVeiligheid Ontwerp stempelraam en hulpconstructies: Ballast Nedam Engineering, AmstelveenTen slotte: bij alle toegangspoorten van de Bekistingen: Ballast Nedam Bouwmaterieel, NieuwegeinEemscentrale wordt terecht in grote letters Heiwerken: Guis Funderingstechniek, Dordrechtgesteld: 'Niets is zo belangrijk, dat het onvei- Kust- en oeverwerken: Van den Herik, Sliedrechtlig moet worden uitgevoerd'. Prefab betonnen liggers en balken en elementen pompgebouw: Haitsma Beton, MaarssenBij de uitvoering van het project 'Koelwater- Prefab betonnen zeewaterleidingbuizen: Socea, Antwerpenwerken' zijn, mede in overleg met de op- Prefab betonelementen: Dirk Verstoep, Zuidbroekdrachtgever, veel maatregelen genomen om Levering betonmortel: Betoncentrale Eemsmond, Delfzijlde veiligheid te vergroten. Bij een onderwerp Levering betonijzer: Hoogovens Wapeningsstaal Oost, Wierden? Aanleg uitlaatwerk binnen de tijdelijke ringdijk (foto: Aerophoto Eelde)32 CEMENT1995j4

Reacties