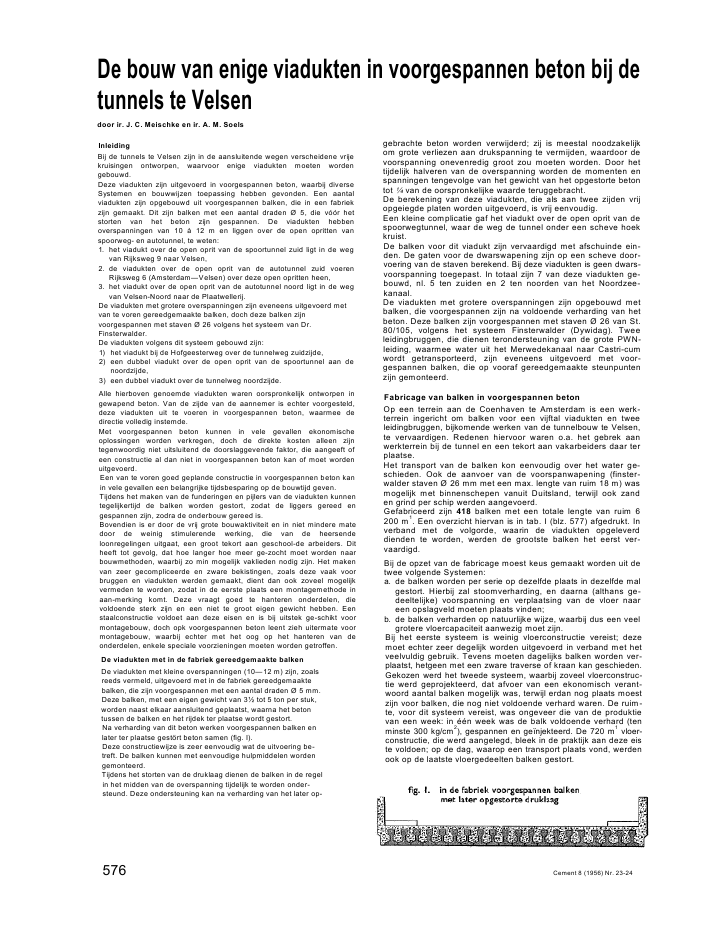

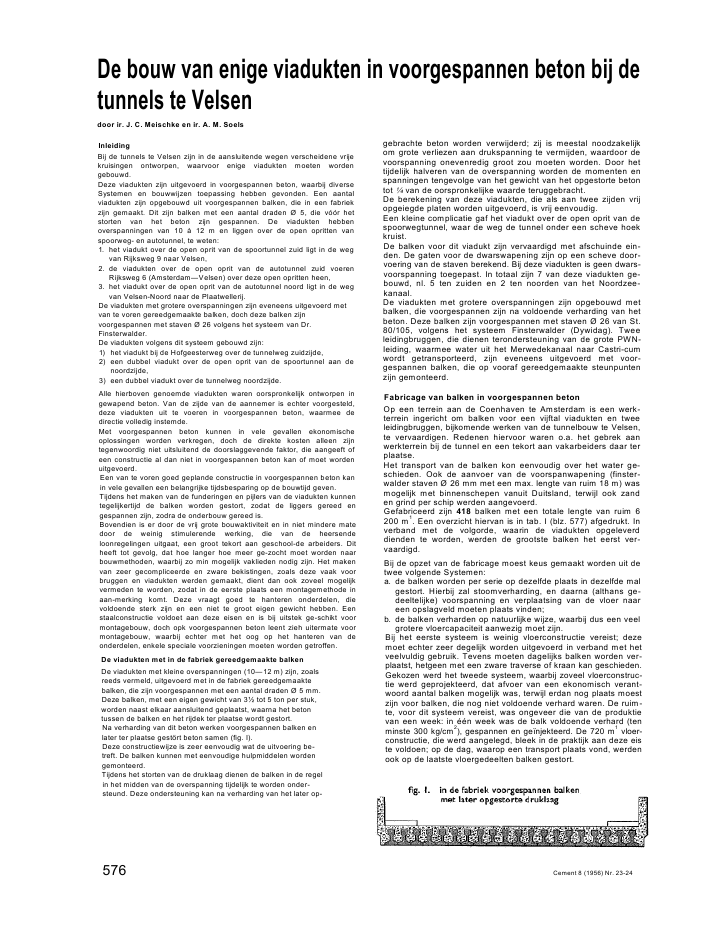

De bouw van enige viadukten in voorgespannen beton bij detunnels te Velsendoor ir. J. C. Meischke en ir. A. M. SoelsInleidingBij de tunnels te Velsen zijn in de aansluitende wegen verscheidene vrijekruisingen ontworpen, waarvoor enige viadukten moeten wordengebouwd.Deze viadukten zijn uitgevoerd in voorgespannen beton, waarbij diverseSystemen en bouwwijzen toepassing hebben gevonden. Een aantalviadukten zijn opgebouwd uit voorgespannen balken, die in een fabriekzijn gemaakt. Dit zijn balken met een aantal draden ? 5, die v??r hetstorten van het beton zijn gespannen. De viadukten hebbenoverspanningen van 10 ? 12 m en liggen over de open opritten vanspoorweg- en autotunnel, te weten:1. het viadukt over de open oprit van de spoortunnel zuid ligt in de wegvan Rijksweg 9 naar Velsen,2. de viadukten over de open oprit van de autotunnel zuid voerenRijksweg 6 (Amsterdam--Velsen) over deze open opritten heen,3. het viadukt over de open oprit van de autotunnel noord ligt in de wegvan Velsen-Noord naar de Plaatwellerij.De viadukten met grotere overspanningen zijn eveneens uitgevoerd metvan te voren gereedgemaakte balken, doch deze balken zijnvoorgespannen met staven ? 26 volgens het systeem van Dr.Finsterwalder.De viadukten volgens dit systeem gebouwd zijn:1) het viadukt bij de Hofgeesterweg over de tunnelweg zuidzijde,2) een dubbel viadukt over de open oprit van de spoortunnel aan denoordzijde,3) een dubbel viadukt over de tunnelweg noordzijde.Alle hierboven genoemde viadukten waren oorspronkelijk ontworpen ingewapend beton. Van de zijde van de aannemer is echter voorgesteld,deze viadukten uit te voeren in voorgespannen beton, waarmee dedirectie volledig instemde.Met voorgespannen beton kunnen in vele gevallen ekonomischeoplossingen worden verkregen, doch de direkte kosten alleen zijntegenwoordig niet uitsluitend de doorslaggevende faktor, die aangeeft ofeen constructie al dan niet in voorgespannen beton kan of moet wordenuitgevoerd.Een van te voren goed geplande constructie in voorgespannen beton kanin vele gevallen een belangrijke tijdsbesparing op de bouwtijd geven.Tijdens het maken van de funderingen en pijlers van de viadukten kunnentegelijkertijd de balken worden gestort, zodat de liggers gereed engespannen zijn, zodra de onderbouw gereed is.Bovendien is er door de vrij grote bouwaktiviteit en in niet mindere matedoor de weinig stimulerende werking, die van de heersendeloonregelingen uitgaat, een groot tekort aan geschool-de arbeiders. Ditheeft tot gevolg, dat hoe langer hoe meer ge-zocht moet worden naarbouwmethoden, waarbij zo min mogelijk vaklieden nodig zijn. Het makenvan zeer gecompliceerde en zware bekistingen, zoals deze vaak voorbruggen en viadukten werden gemaakt, dient dan ook zoveel mogelijkvermeden te worden, zodat in de eerste plaats een montagemethode inaan-merking komt. Deze vraagt goed te hanteren onderdelen, dievoldoende sterk zijn en een niet te groot eigen gewicht hebben. Eenstaalconstructie voldoet aan deze eisen en is bij uitstek ge-schikt voormontagebouw, doch opk voorgespannen beton leent zieh uitermate voormontagebouw, waarbij echter met het oog op het hanteren van deonderdelen, enkele speciale voorzieningen moeten worden getroffen.De viadukten met in de fabriek gereedgemaakte balkenDe viadukten met kleine overspanningen (10--12 m) zijn, zoalsreeds vermeld, uitgevoerd met in de fabriek gereedgemaaktebalken, die zijn voorgespannen met een aantal draden ? 5 mm.Deze balken, met een eigen gewicht van 3? tot 5 ton per stuk,worden naast elkaar aansluitend geplaatst, waarna het betontussen de balken en het rijdek ter plaatse wordt gestort.Na verharding van dit beton werken voorgespannen balken enlater ter plaatse gest?rt beton samen (fig. I).Deze constructiewijze is zeer eenvoudig wat de uitvoering be-treft. De balken kunnen met eenvoudige hulpmiddelen wordengemonteerd.Tijdens het storten van de druklaag dienen de balken in de regelin het midden van de overspanning tijdelijk te worden onder-steund. Deze ondersteuning kan na verharding van het later op-gebrachte beton worden verwijderd; zij is meestal noodzakelijkom grote verliezen aan drukspanning te vermijden, waardoor devoorspanning onevenredig groot zou moeten worden. Door hettijdelijk halveren van de overspanning worden de momenten enspanningen tengevolge van het gewicht van het opgestorte betontot ? van de oorspronkelijke waarde teruggebracht.De berekening van deze viadukten, die als aan twee zijden vrijopgeiegde platen worden uitgevoerd, is vrij eenvoudig.Een kleine complicatie gaf het viadukt over de open oprit van despoorwegtunnel, waar de weg de tunnel onder een scheve hoekkruist.De balken voor dit viadukt zijn vervaardigd met afschuinde ein-den. De gaten voor de dwarswapening zijn op een scheve door-voering van de staven berekend. Bij deze viadukten is geen dwars-voorspanning toegepast. In totaal zijn 7 van deze viadukten ge-bouwd, nl. 5 ten zuiden en 2 ten noorden van het Noordzee-kanaal.De viadukten met grotere overspanningen zijn opgebouwd metbalken, die voorgespannen zijn na voldoende verharding van hetbeton. Deze balken zijn voorgespannen met staven ? 26 van St.80/105, volgens het systeem Finsterwalder (Dywidag). Tweeleidingbruggen, die dienen terondersteuning van de grote PWN-Ieiding, waarmee water uit het Merwedekanaal naar Castri-cumwordt getransporteerd, zijn eveneens uitgevoerd met voor-gespannen balken, die op vooraf gereedgemaakte steunpuntenzijn gemonteerd.Fabricage van balken in voorgespannen betonOp een terrein aan de Coenhaven te Amsterdam is een werk-terrein ingericht om balken voor een vijftal viadukten en tweeleidingbruggen, bijkomende werken van de tunnelbouw te Velsen,te vervaardigen. Redenen hiervoor waren o.a. het gebrek aanwerkterrein bij de tunnel en een tekort aan vakarbeiders daar terplaatse.Het transport van de balken kon eenvoudig over het water ge-schieden. Ook de aanvoer van de voorspanwapening (finster-walder staven ? 26 mm met een max. lengte van ruim 18 m) wasmogelijk met binnenschepen vanuit Duitsland, terwijl ook zanden grind per schip werden aangevoerd.Gefabriceerd zijn 418 balken met een totale lengte van ruim 6200 m1. Een overzicht hiervan is in tab. I (blz. 577) afgedrukt. Inverband met de volgorde, waarin de viadukten opgeleverddienden te worden, werden de grootste balken het eerst ver-vaardigd.Bij de opzet van de fabricage moest keus gemaakt worden uit detwee volgende Systemen:a. de balken worden per serie op dezelfde plaats in dezelfde malgestort. Hierbij zal stoomverharding, en daarna (althans ge-deeltelijke) voorspanning en verplaatsing van de vloer naareen opslagveld moeten plaats vinden;b. de balken verharden op natuurlijke wijze, waarbij dus een veelgrotere vloercapaciteit aanwezig moet zijn.Bij het eerste systeem is weinig vloerconstructie vereist; dezemoet echter zeer degelijk worden uitgevoerd in verband met hetveelvuldig gebruik. Tevens moeten dagelijks balken worden ver-plaatst, hetgeen met een zware traverse of kraan kan geschieden.Gekozen werd het tweede systeem, waarbij zoveel vloerconstruc-tie werd geprojekteerd, dat afvoer van een ekonomisch verant-woord aantal balken mogelijk was, terwijl erdan nog plaats moestzijn voor balken, die nog niet voldoende verhard waren. De ruim-te, voor dit systeem vereist, was ongeveer die van de produktievan een week: in ??n week was de balk voldoende verhard (tenminste 300 kg/cm2), gespannen en ge?njekteerd. De 720 m1vloer-constructie, die werd aangelegd, bleek in de praktijk aan deze eiste voldoen; op de dag, waarop een transport plaats vond, werdenook op de laatste vloergedeelten balken gestort.576 Cement 8 (1956) Nr. 23-24Tabel I. gefabriceerde balkenIndeling werkterreinFig. 2 geeft weer, hoe het terrein werd ingedeeld. Negen balk-vloeren, lang 81 m, werden evenwijdig aan de kademuur gepro-jekteerd, h.o.h. 1,90 m, hetgeen voldoende ruimte gaf om allewerkzaamheden aan naast elkaar gelegen balken te verrichten.Het bereik van de in de regel in Amsterdam beschikbare drijvendebokken was voldoende om de meest landinwaarts gelegen balk tekunnen afvoeren.De kraan (hefvermogen I 250 kg op maximum 20 m) kon dezwaarste last, te weten de wapeningskorf voor een balk van 24 m1plus ophangconstructie (totaal ruim I 250 kg) op de sloof aan dewaterzijde plaatsen (hart kraan baan tot hart sloof 19 m). Hetzwaarste stalen malgedeelte woog ca. 1000 kg en was dus ook aande waterkant te plaatsen. Verder bestreek de kraan het terreinvoor het schoonmaken van de mallen, de vlechtstellingen en debetonmolen, zodat alle dagelijkse werkzaamheden met behulpvan de kraan konden worden verricht. De voorspanwapening koneenvoudig van de bank, waarop de staven van omhullingsbuiswerden voorzien, in de vlechtstelling worden gedragen.VloerconstructieIn verband met de gewenste kwaliteit van het beton (B 450=450kg/cm2kubusdruksterkte na 28 dagen) was het noodzakelijk zeerintensief te trillen. Om deze trillingen enerzijds niet te zeer op devloerconstructie te laten werken en anderzijds niet te veeltrillingsenergie te verliezen in de ondergrond werd beslotentussen de vloer --een balkbodem van 48 m breed-- en de beton-sloof (25x50 cm) rubber toe te passen. Hiervoor werd de con-structie van fig. 3 genomen. H.o.h. I m zijn steeds twee dwars-baddingen van I m lengte op rubber blokken (15x8x3 cm) op debetonsloof gelegd. Tegen opwaartse bewegingen is de vloer-constructie vastgelegd met behulp van twee ankers per m1, in desloof ingestort. Een rubberplaatje (15x6x1 cm) met een gat in inhet midden maakte ook deze verbinding elastisch. Gegevensover dergelijke constructies ontbreken nagenoeg geheel. Afme-tingen van de betonsloof in verband met de ondergrond, van derubberblokken enz. zijn niet zonder meer te berekenen. Deconstructie heeft in dit geval goed voldaan. Wel was het nood-zakelijk de vloer `op peil' te houden, daar de trillingen in deondergrond (geroerde grond achter kademuur) in het begin on-gelijke zettingen veroorzaakten. De betonsloven, in lengten van12 m gest?rt, met onder de voegen een grondverbetering, blekenuiteindelijk enkeie breuken te vertonen. Voor een veelvuldiger tegebruiken constructie zou trillen van de ondergrond en eenzwaardere sloof dus wel noodzakelijk zijn geweest.Stalen mallenOfschoon in Duitsland mallen voor dergelijke balkprofielen wel inhout (gelijmd in vrij zware afmetingen) zijn uitgevoerd, werd hierstaal verkozen, omdat hiermee grote elementen konden wordengeconstrueerd, zodat stellen en ontkisten snel, een-voudig enbovenal met zo weinig mogelijk vaklieden kon geschieden.Ondanks het feit, dat hierbij voortdurend een kraan noodzakelijkis, is het mogelijk aldus een redelijke m2-prijs voor het bekistente verkrijgen; de materiaalprijs per m2is uiteraard afhankelijk vanhet aantal malen, dat een mal kan worden gebruikt. Opgemerkt kanworden, dat de mallen, na ongeveer 75 maal gebruikt te zijn, ziehnog in uitstekende toestand bevonden. De rrallen bestaan uiteen 4 mm-plaat, in het gewenste profiel gebogen, versterkt meteen onder- en bovenrand van UNP 10, afhankelijk van debalkhoogte een of twee horizontale langsver-stijvingen, endwarsverstijvingen van 5 mm-strippen om de 0,75 m h.o.h. (zie fig.4). L?ngs de mallen is een open koker van twee UNP 10 gelast,die als trilbalk dient, waarop om de 3 m een tril-plaat, alsyoorgeschreven bij de Wacker-kisttrillers, bevestigd is. Gezorgdwerd, dat de trilplaten aan weerszijden van de balk om de 1? mverspringend op de mal-elementen werden geplaatst.De lengte van de mallen werd zodanig gekozen, dat hieruit balkenvan verschwende lengte konden worden gemaakt. Zo werdenbijv. balken met een lengte van 18,40 m in 2 eindmallen gemaakt,lang 6,00 m en een tussenmal, lang 6,60 m. In de eindmallen wer-den later balken lang 11,80 m gemaakt; de tussenmal kreegnieuwe eindstukken, voor de balken van 8,92 m lengte.De kopschotten, waarin gaten voor de finsterwalder-stavenwerden gespaard, zijn eveneens in staal uitgevoerd. De in hetbeton in te storten ankerplaten konden hieraan met boutjesworden bevestigd. De verschillende mal-elementen en de kop-schotten werden onderling met bouten en moeren bevestigd. Demal werd bovendien:a. bovenin met afstandhouders gekoppeld;b. aan de onderzijde met een trekstang, onder de baddingvloerdoor, hierop vastgeknepen;c. met trekbouten verbonden aan doorlopende hoekijzers onderde dwarsbaddingen, zodat de mal stevig aan de vloerconstruc-tie verbonden was.Rubber strippen verhinderden het verlies van cementlijm tussenmal en kopschot.Lekverliezen tussen de mal en de baddingvloer veroorzaakten inhet begin kleine grindnesten aan de voet van het balkprofiel.Schuimrubber (10x4 mm) ging dit voldoende tegen, maar wasniet houdbaar. Tenslotte bleek een rubber strook van speciaalprofiel zowel de oplossing te bieden voor een goede afdichtingalsook de houten driehoeklatjes te kunnen vervangen.WapeningVoor de balken lang 23,80 m en 19,40 m was het nodig, in verbandmet een max. te leveren staaflengte van ruim 18 m, twee voorspan-staven te koppelen met een mof van ongeveer 12 cm lengte. Deomhulling was van geribd dun blik (0,2 mm; ? 30,5 mm) in lengtentot 3 m. De stukken konden aan elkaargeschroefd worden, waarnaom de naad nog een stuk `densoband' werd gewikkeld. Voor demof werden speciale stukken omhullingsbuis met een diametervan 6 cm, en voor de aansluiting met de ankerplaten kraagbuizengebruikt, waarvan de kraag met kit tegen de ankerplaat moestworden bevestigd om het inlopen van cementlijm in de omhul-lingsbuis bij het storten te verhinderen. De einden van dezekraagbuizen werden omgefelst in de ankerplaat.Het eenvoudigst is gebleken, de omhulde voorspanstaven zodanigop een vlechtstelling te leggen, dat de plaats en de hoogte in debalk werden vastgelegd, en daaromheen de wapening van gewoonstaal aan te brengen. Deze bestond uit horizontale langswapeningen beugels, waarvan een deel uit het beton kwam te steken vooreen goede aanhechting met de na montage in het werk te stortendeklaag en voor het opnemen van de schuifkrachten. Aan dezebeugels kon de wapeningskorf --'zacht' en `hard' staal-- van devlechtstelling gelicht worden met behulp van een `evenaar', eendriehoekvormige balk van buizen geconstrueerd, met een totaallengte van 24 m voor de langste balk, en in te korten tot 14,40 mvoor de kleinere balken. Deze evenaar plaatste de wapening op devloer en/of in opslag. Met kleine beugels werd de plaats van devoorspanstaven in de korf gefixeerd (fig. 5). In verband met hettrillen werden deze beugeltjes vastgelast.BetonDe vereiste betonkwaliteit (B 450) werd bereikt door het mengseizeer zorgvuldig te bepalen (door het wegen van zand en grind),een l?ge water-cementfaktor en zeer intensief mengen en trillen.Het cement was hoogovencement, klasse B; de afmetingen vanhet grind waren ?--2 cm, in verband met de geringe betondekking(I? cm). De verhouding cement : zand : grind werd bepaald vol-gens de methode als in het boek `Voorgespannen Beton' beschre-ven; alleen werden de omhullende lagen cement om zandkorrelsen zand-cementmortel om grindkorrels wat dikker aangenomen.Gebruikt werd 375 kg cement, 615 kg droog zand en I 330 kgdroog grind per m3beton.Zand en grind werden naar de molen gebracht en gewogen inrijdbare afweeginrichtingen. Cement werd per zak toegevoegd.De water-cementfaktor was laag, 0,38--0,40; een zgn. Beton-verfl?ssiger (Prolan) werd toegevoegd, waardoor inderdaad min-der water kon worden gebruikt.De betonmolen was van het tegenstroomprineipe en mengdezeer zorgvuldig.De betonsterkte werd hoofdzakelijk gecontroleerd met de beton-proefhamer. De uitkomsten, hiermee verkregen en herleid inkg/cm2kubussterkte (kuben met zijden van 20 cm) volgens detabel in de handleiding, vertoonden goede overeenkomst metuitvoerige series drukproeven van op het werk vervaardigdekuben 10 x 10 x 10 cm (waarvan de kubussterkte 15% hoger werdfig. 4. stalen mallen fig. 5. wapeningskorf met voorspanstaven578 Cement 8 (1956) Nr. 23-24aangenomen dan van kuben 20x20x20 cm). Voorzoverde balken vierweken op het werkterrein bleven, werd met de proefhamer de sterktevan 450 kg/cm2ruimschoots gemeten. Met een een-voudigbreekapparaat werden ook proefbaikjes gebroken. Hier-mee werdenhoge buigtreksterkten gevonden. De breukvlakken vertoondenweinig pori?n (het voi.gew. van de proefkuben was gemiddeld.2,42);veelal waren reeds na een weekop het breukvlak de grindkorrelsgebroken. Een verdere verhoging van de kwaliteit van het beton zoudus in de verbetering van de toeslagstoffen moeten wordengevonden.Storten en trillenHet storttempo was afhankelijk van de snelheid, waarmee het betondoor het smalle lijf (12 cm dik) gest?rt kon worden, en de tijd, welkenodig was om het zeer droge beton zodanig door tril-ling vloeibaar temaken, dat de gehele voet van de balk gevuld zou worden.Aangezien hier grote zorg aan besteed werd, is de molen-capaciteit(250 I tegenstroommenger) niet bereikt: per m1balk waren ??nmolenvulling (1/7 m3) en ca. 5 minuten vereist.Gewerkt werd met totaal zes laagfrequente kisttrillers (3 000trill./min), die h.o.h. 1,50 m verspringend aan weerszijden van de balkwerden geplaatst. Tijdens het storten werden de achterste trillersnaar voren gebracht, zodat steeds 6 ? 9 m van de balk intensiefgetrild werd. Uiteraard was buiten dit gebied de mal ook in trilling.Ervaring leerde spoedig, in welk tempo gest?rt kon worden enwanneer het beton voldoende getrild was om de trillers te kunnenverplaatsen. Op het einde van de balk werd na het volstortenongeveer een kwartier `nagetrild', zodat ook het laatst gestortegedeelte volledig werd getrild.De kraan verzorgde het transport van het beton in japanners en vondhiertussen gelegenheid een drietal kleine stortsteigers van elk 2 mlengte tijdens het storten langs de balk te verplaatsen. Voorwaardevoor gave balken bleek behoedzaam en in r?stig tempo st?rten.Aanvankelijk waren in de mal boven de voetplaat aan weerszijdenvan het lijf gaatjes geboord om de lucht te laten ontsnappen; dezewaren echter overbodig, daar de voet ook zonder deze geheel metbeton werd gevuld. In feite bleken de gaatjes zelfs ongewenst, daarer cementspecie werd uitgeperst, waardoor de balkvoeten bovenopkleine grindnesten vertoonden. Gelukkig raakten de gaatjes spoedigverstopt. Over het algemeen was de oppervlakte, zoals zij uit de malkwam, gaaf (afgezien van enkele, overigens ondiepe luchtbelletjes).Experimenten met verschwende bekistingsolien en ook metcellulose-en plasticlakken op de mal brachten hierin geenverbetering. Bij proeven met hoogfrequente kisttrillers (9 000trill./min) ver-dwenen de belletjes evenmin geheel. Wel was het aldusmogelijk de betonkwaliteit nog verder op te voeren: minder water(w.c.f. 0,36 ? 0,37), een nog sterker in elkaar getrild grindskelet; zelfskonden balken een half uur na het storten worden ontkist.De mallen konden elke dag opnieuw gebruikt worden. Pas in denaherfst plakte het beton aan de mal; toen is dan ook overgegaan totstoomverharding (zie verderop).Een bekistingsolie met ten dele dierlijke olie is gevonden, dieuitstekende resultaten gaf en beschadigingen van betonhuid enschoonmaken van de mal tot een minimum wist te beperken.Spannen en injekterenHet systeem Finsterwalder, de staven met schroefdraad, de moe-ren,de wijze van spannen, de constructie van de vijzel en olie-pomp zijnreeds dikwijls beschreven. Gebruikt werden hier F.W.-staven ? 26van een kwaliteit St 80/105. Bij een vereiste spanning van 5 200kg/cm2en een elasticiteitsmodulus van I 770 000 kg/cm2bedraagt derek ongeveer 3 mm/m1. In verband met de kruip van beton en Staat iseen rek van gemiddeld 3,3 mm/m1aangebracht. De zuivere rek wordtberekend uit de ver-lenging van de staaf, vermeerderd met de teverwachten beton-verkorting die het gevolg is van de aangebrachtespanning en de krimp en kruip van het beton.De schroefdraad was aan een zijde 10 cm, aan de andere 10 ? 17 cm,al naar gelang de lengte van de staaf. Aan de zijde van de langsteschroefdraad werd het grootste gedeelte van de verlenging`getrokken', waarbij een bepaalde oliedruk op de vijzel, overeen-komend met een max. toelaatbare spanning van 5 800 kg/cm2op destaaf, niet overschreden werd (manometer op de pomp). Ver-volgenswerd de vijzel aan het andere einde van de balk geplaatst om detotaal aan te brengen verlenging te bereiken. Op deze wijze werdtevens een inzicht verkregen in de mate van wrijving van de (altijdgekromde) staaf in de omhullingsbuis. Ook wanneer de volledigeverlenging bij het eerste staafeinde was verkregen, werd toch devijzel op het tweede einde geplaatst, waarbij de spankracht van destaaf via de meter op de pomp werd gecontro-eerd.Ig. 6. injektiekop systeem DywidagGeVnjekteerd werd met een mengsei van cement en tras (100 kgcement : 25 kg tras : 55 I water). De hoeveelheid water werdteruggebracht tot ruim 50 I door toevoeging van `Prolan'. In de tijd,dat vorst optrad of kon optreden, werden enkele liters Spiritustoegevoegd (zie advies ir. Bouvy, Congres Voorgespan-nen Beton,Amsterdam, September 1955).De `injektieklokken' (flg. 6) werden over de staafeinden geschovenen tegen de ankerplaten geschroefd. Op deze klokken werd eenslang van de cementinjektor aangesloten. De in het begin langs hetandere staafeinde uitkomende specie was so ms verdund doorwater, dat in de omhullingsbuis was gedrongen. Wanneer de uit-komende specie van gelijke consistentie was als de ingeperste, werdgestopt met het injekteren.Verharding door stomenIn de zomermaanden was het mogelijk de stalen mallen elke dag tebenutten, zonder dat de betonhuid bij het afhalen werd bescha-digd.Dit bleef door tamelijk hoge temperaturen tot laat in de herfstmogelijk. Om de produktie niet te halveren door de gestorte balkeneen dag langer in de mallen te moeten houden, werd tot `stomen' vanhet beton overgegaan.Uit de litteratuur kwam niet duidelijk naar voren, met welke snelheiden tot welke hoogte de temperatuur van het beton mocht wordenopgevoerd, en gedurende welke tijd een bepaalde temperatuurmoest worden gehandhaafd om een bepaalde verharding tebereiken. Bovendien sloegen veel gegevens op labora-toriumproeven met kubusjes.Temperaturen hoger dan 70 ?C kunnen in de regel slechts wordentoegepast bij `stomen onder druk', wat echter alleen maar infabrieken voor kleine betonartikelen kan geschieden. In dit gevalwerd zeer voorzichtig `opgewarmd', namelijk met 5 ?C/? h, en werdde max. temperatuur van de mal op 40 ?C gesteld, waarbij kanworden aangenomen, dat de temperatuur van het beton niet de 50 ?Czal overschrijden, zoals ook bij metingen is geblekenSterktenOnderzocht werd, of de in het `Bulletin Research Note RP3' vande `Cement and Concrete Association' gevonden regel, dat defig. 7. verband tussen betonsterkten on verhardingstijd`cement 3 (1956) Nr. 23-24 579fig. 9. constructievan stoomhuiffig. 11. viadukt Hofgeesterweg in aanzicht en platte grondverharding van een bepaald beton afhankelijk is van de som vande Produkten van temperatuur en uren (het aantal ?C.h -- `Grad-stunde'). Hierbij zou dus bijv. beton, verhard bij gemiddeld 10 ?Cgedurende 24 uur (240 ?C.h) een even grote kubussterkte bezit-ten als beton gedurende 6 uur bij 40 ?C verhard. Van vele balkenwerden op verschiilende tijdstippen de temperatuurkrommengesommeerd; de verkregen aantailen ?C.h werden uitgezet tegende met de proefhamer gevonden sterkten (fig. 7). Bij voldoendewaarnemingen werden krommen gevonden, waarvan de vormovereenkwam met krommen (tijd in dagen uitgezet tegen sterk-ten) in de zomer gevonden. Ook werden van een aantal in deherfst zonder stoomverharding gestorte balken de sterkten uit-gezet tegen het aantal ?C.h, waarbij de betontemperatuur gelijk-aan de luchttemperatuur werd aangenomen. Al deze krommenzijn gelijkvormig (fig. 8).Aldus moet het mogelijk zijn om globaal uit te rekenen, hoelangeen bepaalde temperatuur moet worden gehandhaafd om na bijv.24 uur een bepaalde sterkte van het beton te verkrijgen. Eenfangzame afkoeling is uiteraard gunstig voor het aantal ?C.h en desterkte. De invloeden van cementsoort, betonsamenstelling, enz.konden bij deze produktie niet worden onderzocht.Uitvoering van het stomenOver de vers gestorte balken werd een freem van stalen steiger-materiaal geplaatst, waarin een zwaar, eenzijdig geplastificeerdzeildoeken huif hing. Hierin was een koperen ringleiding metperforaties opgehangen (fig. 9). De stoomkappen konden met dekraan vlot geplaatst en weggenomen worden. De stoom werdgeleverd door een Clayton-stoomgenerator, die bij een verbruikvan 18 I olie, 210 kg stoom van 8 atm en 169 ?C kan leveren (I25000 kcal/h).Met deze generator was het mogelijk bij buitentemperaturen vaneven beneden het vriespunt twee balken van 13,80 m en twee van8,92 m (6,6 m3beton) in vier huiven (210 m2zeildoek) in vier uurtot 40 ?C op te warmen. Deze temperatuur werd dan twee ? vieruur gehandhaafd. Als de stoomtoevoer daarna werd gesloten,koelde het beton met 3 ? 5 ?C/h af. De volgende morgen was hetbeton aanzienlijk verhard en kwam onbeschadigd uit de mallen,zodat de produktie gehandhaafd kon blijven.Bij lichte vorst verwarmde de generator water, zand en grind (metstoomlansen), waarbij werd zorg gedragen, dat de temperatuurvan het betonmengsel niet de 20 ?C overschreed.TemperatuurmetingGemeten werd met vloeistofmeters; deze bestaan uit een vat .(`voeler') en een meter met ertussen een lange capillaire leiding.Deze meters bleken bij herhaalde controle redelijke resultaten televeren, ofschoon een onnauwkeurigheid van + of --3 ?C zekerhierbij geaccepteerd moet worden.De temperaturen van het beton werden gemeten door de voelerin een met water gevulde sparing te plaatsen; die van de mal opdezelfde wijze in een tegen de mal gelast halfrond bakje. Hetverloop van de temperaturen van stoom, mal en beton op ver-schiilende plaatsen en ten opzichte van elkaar werd nagegaan.Van het laatste is in fig. 10 een Schema weergegeven.De temperatuur van het beton is tijdens de aanloopperiode lagerdan die van de mal, komt daarna hier 5 ? 10 ?C boven uit, om ooktijdens de afkoeling even hier boven te blijven. De mal-tempera-tuur was het eenvoudigst te meten en gaf, zoals bleek, betrouw-bare aanwijzingen over die van het beton. De temperatuur van destoom nam van boven naar beneden in de huif sterk af, die van demal varieerde in de lengterichting nauwelijks, maar in de hoogte-richting iets meer.Afvoer van de balkenOm een verantwoord aantal balken tegelijk te kunnen afvoeren iseen grote dekschuit gebruikt met 300 t laadvermogen. Hiermeekonden per keer ongeveer 2/3 van het totaal aantal op de vloerente plaatsen balken worden afgevoerd. Om de twee weken kwameen bok de balken van de vloer lichten, waarbij bleek dat eenSterke kleef aanwezig was tussen de balk en de vloerconstructie.Op het einde werd zeifs een sloof geheel meegelicht, omdat dekleef tussen grond en sloof door het veelvuldig trillen sterk wasverminderd.Het viadukt bij de HofgeesterwegOntwerp en berekeningDit viadukt in de verbindingsweg tussen Rijksweg 9 en Velsenvoert deze weg in een zeer scheve kruising over genoemde Rijks-weg 9 heen. Deze buigt dan nl. van zijn oude trace af en loopt naarde zutdelijke inrit van de autotunnel.De scherpe hoek van de kruising (39?) zou een zeer scheve plaat-sing van de ondersteuningen en pijlers hebben gevraagd, hetgeenzowel technisch als estetisch een weinig fraaie oplossing was.Een in dit opzicht goede oplossing was het ondersteunen van hetviadukt op enkele ronde kolommen, waardoor alle technische enestetische bezwaren zo eoed als ondervaneen waren (fig. 11).fig. 8. het verband tussen betonsterkte en het aantal ?C.h fig. 10. temperatuurverloop tijdens het stomenfig. 13. het lossen van voorgespannen balken fig. 14. aanvoer van de balken over de wegHet viadukt is zo ontworpen, dat de middenpijler het vaste punt in deconstructie vormt. De overige pijlers, evenals de opleg-gingen op delandhoofden, dienen horizontale verplaatsingen toe te laten.De opleggingen op de landhoofden zijn uitgevoerd als rolopleg-gingen; de pijlers zijn uitgevoerd als pendelkolommen. De mid-denpijler is zowel met zijn fundament als met de brugconstructie vastverbonden.Bij het ontwerpen van een brug in voorgespannen beton dientrekening gehouden te worden met de wijze van uitvoeren en de wijzevan aanbrengen van de voorspanning. De wijze van uitvoering is alsvolgt (fig. 12, blz. 582):1. de van te voren gereedgemaakte voorgespannen balkenmonteren,2. in de velden de dwarsdragers bekisten en st?rten tot onder-kantrijdek,3. boven de steunpunten de dwarsbalken met een gedeelte van hetrijdek storten,4. de onder 2 genoemde dwarsdragers voorspannen,5. de dwars- en langsvoorspanning in het onder 3 genoemdegedeelte,6. de resterende gedeelten van het rijdek st?rten,7. dit gedeelte rijdek voorspannen in dwarsrichting,8. de trottoirs ter plaatse van de steunpunten st?rten,9. enkele verlengstaven in het rijdek spannen,10. de trottoirs ter plaatse van de steunpunten spannen,11. de trottoirs in de velden st?rten,12. montage van de leuningen en aanbrengen van de asfaltlaag ophet rijdek.De berekening van de brug is allereerst uitgevoerd voor de diversestadia van de bouw. Tijdens elke fase van de bouw dient deconstructie voldoende sterk te zijn om alle daarop werkendekrachten en momenten te kunnen opnemen. Zodra echter de bruggebouwd is en alle onderdelen tot ??n geheel zijn verenigd, gaat deconstructie werken als een ter plaatse in ??n geheel gebouwdviadukt. Dit gebeurt niet alleen voor de verkeersbelas-tingen, dochook voor de optredende krimp- en kruipverschijn-selen.Daar de constructie echter niet als een geheel wordt gestort, doch uitdiverse onderdelen in de nodige stadia wordt opgebouwd, zullendeze krimp- en kruipverschijnselen niet voor de volle 100% optreden,zoals bij een ter plaatse gestorte constructie het geval zou zijngeweest. In dit geval zal niet meer dan ongeveer 70% van dezewaarden optreden.Tijdens het aanbrengen van de langsvoorspanning boven desteunpunten is het rijdek slechts aanwezig, voorzover dit voor dezevoorspanning noodzakelijk is. In de velden is echter geen rijdekaanwezig, zodat de constructie daar een geheel andere stijfheidheeft.De voorspanning boven de steunpunten introduceert hier momenten,die veel groter zijn dan in dat Stadium van de bouw noodzakelijk is.Deze momenten geven in de velden een vermin-dering van develdmomenten, die in de berekening betrokken wordt. De bepalingvan de verdeling van de gelntroduceerdesteunpunten over de gehele constructie geschiedt met behulp vanvormveranderingsvergelijkingen (`Umlagerung'). Ook dient deafneming van de voorspanning tengevolge van krimp en kruip in dediverse stadia van de bouw in rekening te worden gebracht. Door hetcombineren van alle spanningen, die in een bepaalde doorsnedeonder invloed van de verkeers- en andere belastingen optreden,kunnen de extreme spanningen in die doorsnede worden bepaald.Door ervaringen bij de vele uitgevoerde werken, en de uitge-breideresearch op het gebied van de voorspanning in Duitsland, is het daarmogelijk geweest het resultaat van al deze ervaringen samen tevatten in Spannbeton-Vorschriften, DIN 4 227. In dit normbladworden onder andere de extreme spanningen gegeven, die inbepaalde gevallen mogen optreden.Aangezien de nederlandse voorschriften over dit onderwerp ten tijdevan het maken van de berekening nog in voorbereiding waren, is deberekening van deze bruggen gebaseerd op de duitse voorschriften.Ook wordt thans in Duitsland voor het berekenen van statischonbepaalde constructies een vereffeningsmethode toegepast, demethode Kani, die in beginsel enige overeenkomst met de methodeCross vertoont, doch verder een veel overzichtelijker vereffeninggeeft. Eventuele fouten vallen onmiddellijk op en worden tijdens devereffening weer geelimineerd. Bovendien kunnenknooppuntsverplaatsingen direkt worden meeberekend en kunnenuit de verkregen vereffeningsmomenten op een vrij eenvoudigemanier de ordinaten van de invloedslijnen worden bepaald.De invloedslijnen voor dit viadukt, waarbij de middenkolom metveranderlijk traagheidsmoment in rekening is gebracht, zijn metbehulp van de methode Kani berekend. Uit de invloedslijnen voor demomenten zijn direkt de invloedslijnen voor de dwars-krachten enoplegreacties afgeleid.tek. 12adwarsdoorsnede viaduktHofgeesterwegCement 8 (1956) Nr: 23-24 581flg. 12. de bouwstadia van het viadukt Hofgeesterweg582 Cement 8 (1956) Nr. 23-24UitvsseringMontage van de balken van het viadukt HofgeesterwegDe balken voor het viadukt zijn op een terrein aan de Coenhavente Amsterdam vervaardigd.Na voldoende verharding zijn de balken gespannan en met behulpvan een drijvende bok op een schip geladen. Per schip zijn zij naarVelsen gebracht en daar weer met een drijvende bok gelost (fig.13).Het gewicht van een 19 m lange balk is 9,5 t, dat van een 24 mlang? balk 12 t.De balken zijn van de loswal naar het werk over een afstand vanongeveer 2 km vervoerd met behulp van een speciale transport-auto, voorzien van een draaischijf en een 8-wielig aanhangwagen-tje, eveneens voorzien van een draaischijf (flg. 14). De balken van19 en 24 m konden op deze wijze worden getransporteerd, ter-wijl zij aan beide einden waren opgelegd. Door het aanhang-wagentje bij het voorbrengen van de balken met de hand testuren, konden de balken in elke gewenste positie voor het bouw-werk worden gebracht. Het monieren van de balken geschieddemet behulp van een geconstrueerd stalen 2-benige Stelling van26 m hoogte.De balken werden zowel in de bok als in de Stelling gehesen meteen speciaal hijstuig, waarvan de stroppen een hoek van 45? metde balkas maakten, zodat niet te grote krachten in de balk werdengeTntroduceerd.Tevoren waren in het lijf van de balken, op ongeveer 50 cm van deuiteinden, hijsgaten 0 50 mm gespaard, waardoorheen een stalenpen kon worden gestoken. Deze montagegaten zijn aangebrachtter hoogte van de neutrale lijn van het enkele balkprofiiel, zodatbij het hijsen met stroppen onder 45" slechts een centrischedrukkracht in de balk optreedt (flg. 15).Onder normale omstandigheden konden 8 balken per dag wordengeplaatst, waarbij een betrekkelijk kleine stelploeg bezig was.Door het toppen van de Stelling kan een opgehesen balk bovenzijn opleggingen gebracht en gesteld worden. De montage van de52 balken heeft, met het verstellen van de Stelling mee, niet meerdan 8 dagen in beslag genomen.Het afbouwenNa het monteren van de balken worden eerst de dwarsdragers inhet veld gestort en na voldoende verharding voorgespannen,zodat een roosterwerk van voorgespannen balken ontstaat. Ver-volgens worden de dwarsbalken boven de steunpunten met eengedeelte van het rijdek voorzien van de nodige voorspanwape-ning, gest?rt en aangespannen, zodat dan de voorgespannenbalken via deze dwarsbalken op de kolommen dragen. Delangsvoorspanning over de steunpunten ligt hier uitsluitend inhet rijdek en wel over een lengte van totaal 10 m, t.w. 5 m aanelke zijde van de kolom in lengterichting van de brug gemeten(fig. 16).Na voldoende verharding van het beton worden deze staven aan-gespannen en gelnjekteerd.Bij de berekening is echter gebleken, dat bij bepaalde ongunstigestanden van de mobiele belasting, in de doorsnede waar de langs-voorspanning juist niet meer aanwezig is, trekspanningen kunnenoptreden, die te hoog zijn. Daarom is besloten enkele staven vandeze langsvoorspanning te verlengen en door te voeren in hetlater te storten gedeelte van het rijdek.Deze staven worden door een mofverbinding gekoppeld aan dereeds gespannen staven en naderhand gespannen (fig. 17). Hiertoefig. 15. Door aanbrenging van montagegaten in de neutrale lijntreedt slechts een centrische drukkracht in de balk opbij hijsen met stroppen onder 45?.fig. 17. koppeling d.m.v. moffen van reeds gespannen staven aannaderhand te spannen stavenfig. 16. langsvoorspanning over de steunpunten uitsluitend in rijdekfig. 18. Viadukten over de spoortunnel noordzijdedienen in het rijdek plaatselijk sparingen te worden gehouden,waarin de spanvijzel kan worden geplaatst. Na het spannenworden deze gaten met betonspecie gevuld.Voor het storten van het rijdek is van tevoren een bekisting ge-maakt van kleine betonplaten, die gelegd zijn op de randen dievan tevoren in de balken zijn aangebracht. Er behoeft dus niet meteen verloren bekisting te worden gewerkt.Na het aanbrengen van het rijdek worden de trottoirs van debrug bekist en ter plaatse gestort.Om deze bekisting gemakkelijk te kunnen aanbrengen zijn in deonderzijde van de balken op regelmatige afstanden van ca. 3,00 mschroefhulzen aangebracht, waaraan de bekistingdragers kunnenworden vastgeklemd. Door voor deze bekistingdragers door-lopende balken te gebruiken wordt tevens bereikt, dat de onder-zijden van de balken in ??n vlak worden gebracht. Het komt nl.bij vrijwel alle bruggen voor, dat de van tevoren gereedgemaakteonderdelen, ondanks de volkomen gelijke behandeling en voor-spanning, toch een verschillende welving vertonen, die dan in hetwerk voor alle balken gelijk gemaakt dient te worden.De trottoirs aan deze brug worden in gedeelten gemaakt. De ge-deelten ter plaatse van de steunpunten zijn meegerekend voorhet opnemen van de negatieve momenten en zijn dus voorzienvan enkele voorspanstaven. Deze staven moeten eerst wordengespannen, voordat de trottoirgedeelten in het veld kunnenworden gestort. Na het verharden van de trottoirgedeelten in hetveld kan het viadukt worden afgewerkt met een asfaltdeklaag enleuningen.Met de bouw van dit viadukt is aangevangen in September, zodateen deel van de werkzaamheden in de winter kwam te Valien.Voor een goede verharding van het beton tijdens vorstperiodenzijn enkele voorzieningen getroffen.Behandeling van beton tijdens koude PeriodenVoor een goede voortgang van de werkzaamheden bij de bouw vandit viadukt is het noodzakelijk, dat de betonverharding binneneen bepaalde tijd verloopt en liefst zodanig, dat de betonsterktena ongeveer 10 dagen 300 kg/cm2bedraagt.Zolang de temperatuur hoog genoeg blijft, is het wel mogelijkdeze sterkte in een zo korte tijd te bereiken, doch zodra detemperaturen onder de + 5 ?C komen, verloopt de verhardingaanmerkelijk trager, zodat op kunstmatige wijze warmte dient teworden toegevoerd. Een goede methode is het toevoeren vanstoom, waarbij meteen het vochtgehalte van het beton op peilgehouden wordt.Voor het verkrijgen van het grootste effekt uit stoomverhardingdient aan diverse eisen te worden voldaan.I. Het gedeelte, dat gestoomd moet worden, dient zo zorgvuldigmogelijk te worden ingepakt. Dit gaat bij kleine onderdelenmeestal met weinig compiicaties gepaard, doch zodra deonderdelen groter van afmetingen worden en bovendien inhet werk vaak aansluiten op andere delen of voorzien zijn vanuitstekende wapening of stekeinden, dan wordt een goedeafsluiting al een heel probleem.In dit geval en ook wanneer de totale afsluiting zeer gecom-pliceerd en kostbaar wordt, moet vaak genoegen wordengenomen met een minder goede afsluiting en een mindereffektief stomen, daar anders de kosten voor de te makenhulpconstructies de kosten van het gehele stoomproces gaanovertreffen. In dit geval is ook met een minder goede afslui-ring genoegen genomen, hetgeen echter de duur van hetstoomproces wel verlengt, omdat meer warmte verloren gaat.Toch kan op deze manier met enkele dagen een sterkte wor-den bereikt, die voldoende is om te kunnen spannen.Daar bij de bouw van dit viadukt het storten van het volgendeonderdeel afhankelijk was van het spannen van het vorige, isop deze manier een belangrijke tijdsbesparing op het geheelverkregen.5842. Een belangrijk punt bij het stomen is tevens, dat de aanvoer-leidingen voor stoom, van het stoomleverend apparaat naarhet werk, niet te lang zijn, daar anders vooral tijdens vorstzeer veel warmte verloren gaat.3. Het te stomen gedeelte dient zodanig te worden ingepakt, datde stoom zich gelijkmatig over de gehele oppervlakte kanverdelen en een gelijkmatige temperatuur wordt verkregen.De stoomverdeling kan worden geregeld door de wijze vanaanbrengen van de stoomverdeelpijpen.4. De temperatuur, waarop de te stomen onderdelen wordengebracht en gehouden, dient over het algemeen niet hogerdan 50 ?C te worden gesteld. Toepassen van hogeretemperaturen is zeker mogelijk, doch welke invloed dit heeftop de sterkte en vooral op de elasticiteit van het beton, is nogniet precies bekend. Wel is gebleken dat bij verharding onderdruk in kleine stoomkamers met drukken tot 8 atm wel grotesterkten worden bereikt, doch dat deze hoge sterkten vaak tenkoste gaan van de elasticiteit van het materiaal. Het betonwordt vaak zeer bros.De praktijk zal in ieder geval afzonderlijk moeten uitmaken,welke tijdsduur en welk temperatuursverloop het meest ge-schikt is.Misschien is het mogelijk op de duur algemene regels te geven,doch vorm en afmetingen van het te stomen onderdeel en vaakook het gebruikte cement zullen in vele gevallen speciale eisenaan het stoomproces stellen.Controle van het temperatuursverloop tijdens het stoomprocesis daarom beslist noodzakelijk.Dat voor het nauwkeurig regelen van het temperatuursverloopook de stoomtoevoer regelbaar dient te zijn, behoeft wel geenbetoog.Het is ons, door het toevoeren van stoom, in dit geval mogelijkgeweest een tijdsbesparing van ongeveer 5 weken op de totalebouwtijd te verkrijgen.De viadukten over de open oprit spoortunnel noordzijdeDeze viadukten bestaan uit 2 volkomen dezelfde bruggen. Elkebrug bestaat uit 3 overspanningen van 18 m, die elk volkomenvrij zijn opgelegd (flg. 18). Deze viadukten zijn niet als doorgaandeconstructie ontworpen, omdat later I overspanning moet kunnenworden toegevoegd en hierdoor de hoogteligging van het geheleviadukt verandert. Alle overspanningen moeten dan tot de juistehoogte kunnen worden opgevijzeld. De uitbreiding van dit viadukthoudt verband met een eventuele uitbreiding van het spoorweg-emplacement te Beverwijk.De pijlers en landhoofden van het viadukt staan niet loodrecht opde as van de brug, doch maken een kleine hoek met deze richting.De dwarsvoorspanning is evenwijdig aan de richting van de op-leggingen in de construetie aangebracht en ligt dus eveneens nietloodrecht op de asrichting van het viadukt.De liggers hebben een kleinere doorsnede dan de liggers voor hetviadukt aan de Hofgeesterweg in Zuid. De balken van alle over-spanningen zijn voorgespannen met 3 staven 0 26, systeemFinsterwalder. De staven zijn van St 80/105.De balklengte van 18 m is nog juist niet te lang om staven in Ilengte te kunnen toepassen, zodat hier geen mofconstructie be-hoeft te worden toegepast.Elke balk is voorzien van een Scharnier- en een roloplegging,zodat de balken bij de montage direkt op de opleggingen kunnenworden geplaatst. Er zijn bij deze montage geen hulpjukkennodig. Na het stellen van de balken worden de dwarsdragers ge-stort en, na voldoende verharding, voorgespannen, zodat weereen roosterwerk van balken ontstaat. Daarna wordt het rijdekgestort en eveneens naderhand in dwarsrichting voorgespannen.De ruimten tussen de balken worden volgelegd met dunne beton-Cement 8 (1956) Nr. 23-24flg. 19. balkenviadukt Hofgeesterweg metbetonplaatjes als rijdekbekistingfig. 21. aanvoer van de voorgespannen balken per oplegwagenplaten, die tevens de verloren bekisting voor het rijdek vormen(fig. 19). Deze platen zijn op eigen werf gemaakt en kunnen metde hand worden geplaatst. Elke plaat weegt ongeveer 30 kg.De afwerking van het viadukt is gelijk aan die van het reeds be-sproken viadukt bij de Hofgeesterweg.De breedte van de bruggen is ruim 11 m, zodat hier 21 balkennaast elkaar liggen.De viadukten over de autoweg NoordDeze beide viadukten zijn uitgevoerd als statisch onbepaaldeconstructie. Zij hebben overspanningen van 8,50 m, 12,00 m,14,00 m, 14,00 m en 8,50 m (fig. 20). Het balkprofiel van dezefig. 20. viadukt over de autoweg Noordviadukten is gelijk aan dat van de viadukten over de spoortunnel.De breedte is eveneens gelijk aan die van de viadukten over despoortunnel, zodat ook hier 21 balken naast elkaar liggen.De wijze van uitvoering is in principe gelijk aan die van het viaduktbij de Hofgeesterweg, doch de dwarsvoorspanning is in dit gevaleenvoudiger, omdat deze viadukten over de volle breedte oppijlers of landhoofden worden ondersteund (fig. 21 en 22).De breedte van beide viadukten is, evenals bij de viadukten overde spoortunnel, II m. Er liggen ook hier 21 balken naast elkaar.Fig. 23 geeft een overzicht van de viadukten na het monierenvan de balken.The construction of some of the viaducts for theVelsen tunnel construction of prestressed concreteby J. C. Meischke, Civ. Eng. and A. M. Soefs, Civ. Eng.This articfe describes the construction of some of theviaducts constructed for the tunnel at Velsen in whichprefabricated elements and prestressed beams havebeen used on a large scale.This made it possible to effect the construction of theviaducts at a rapid pace and with a minimum ofmanpower. The Casting of the beams as well as theassembling at the site could thus be carried outmainly with unskilled labour so that oniy few skilfedcraftsmen had to be diverted from the actual tunnelconstruction.La construction de quelques viaducs en b?tonpr?contraint en rapport avec ta construction dutunnel de Velsenpar M. I'ing. \. C. Meischke et M. I'ing. A. M. SoelsCet article d?crit ia construction de quelques viaducspres des travaux du tunnel de Velsen, comportantune application sur grande ?chelle d'?lementspr?fabriqu?s et de poutrelles pre-contraintes. Cettem?thode a permis de r?aliser ces viaducs en peu detemps avec un minimum de main d'oeuvre.La fabrication des poutrelles comme le montage surle chantier pouvaient se faire par des ouvriers pour laplupart non qualift?s, de Sorte que le chantier dutunnel proprement dit n'eut qu'un petit nombre deprofessionnels ? lui c?der.Der Bau von Viadukten aus Spannbeton beimTunnelbau in Velsenvon Dipl.-Ing. j. C. Meischke u. Dipl.-Ing. A. M. SoelsIn diesem Artikel wird der Bau einiger zum Tunnelbauin Velsen geh?rigen Viadukte beschrieben, wobei imgrossen Umfange prae-fabrizierte Elemente ausSpannbeton verwendet wurden.Es hat sich gezeigt, dass dadurch die Herstellung derViadukte in schnellem Tempo und mit einemMinimum von Arbeitskr?ften erfolgen konnte. Sowohldie Erzeugung der Tr?ger als auch deren Montageauf der Baustelle konnte mit gr?sstenteilsungeschulten . Arbeitern bewerkstelligt werden,sodass nur wenige Fachleute dem eigentlichenTunnelbau entzogen zu werden brauchten.Cement 8 (1956) Nr. 23-24 585fig. 22. montage van de voorgespannen balken met 2 elektrischeloopkatten, viadukt autoweg noordfig. 23. overzicht van het viadukt over de autoweg noord

Reacties