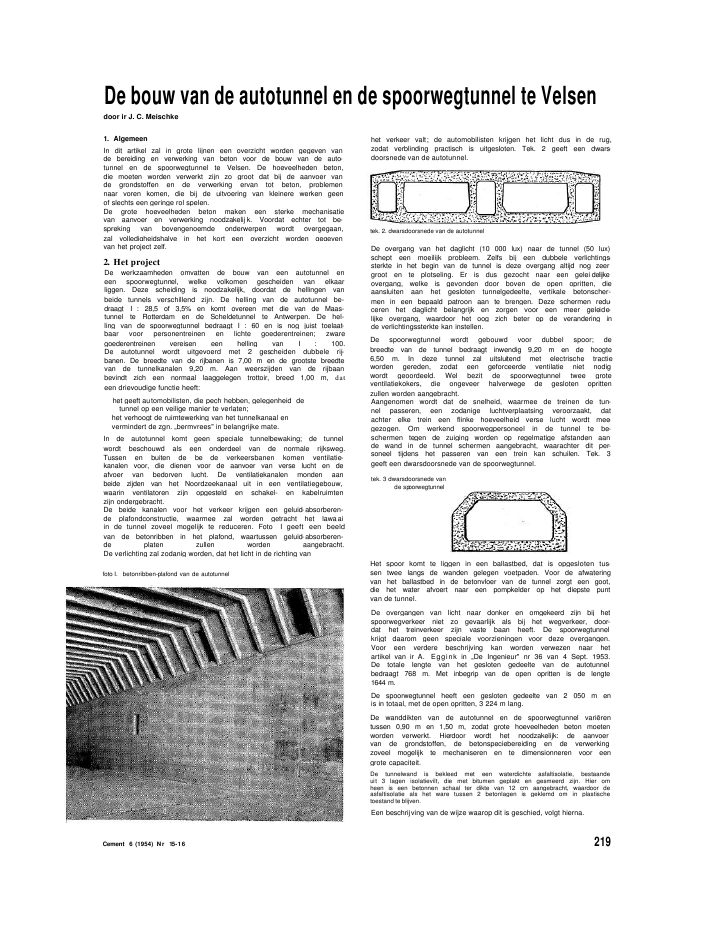

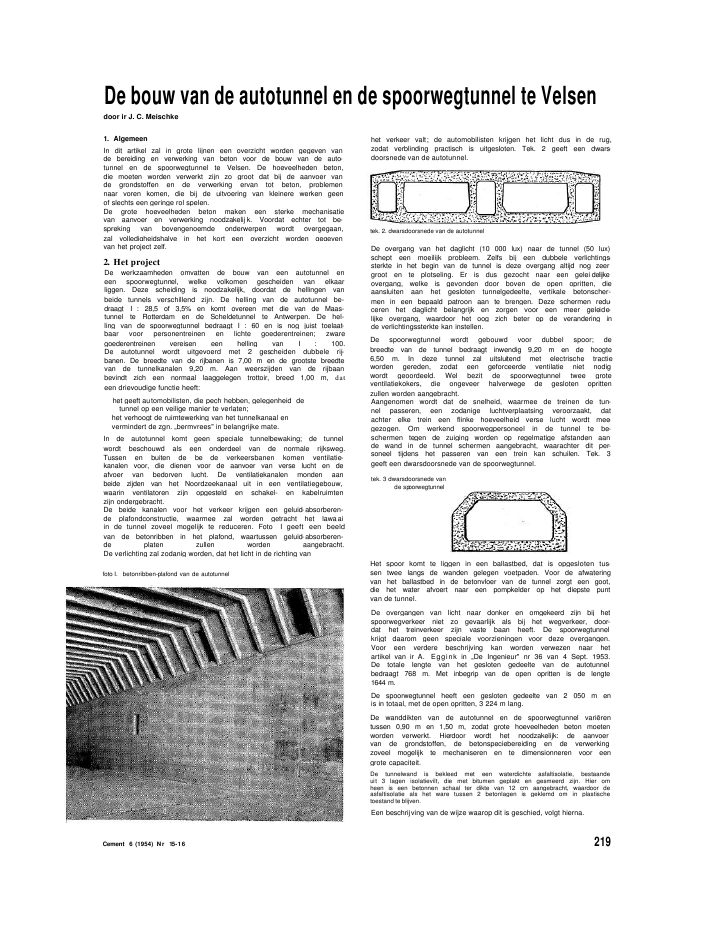

De bouw van de autotunnel en de spoorwegtunnel te Velsendoor ir J. C. Meischke1. AlgemeenIn dit artikel zal in grote lijnen een overzicht worden gegeven vande bereiding en verwerking van beton voor de bouw van de auto-tunnel en de spoorwegtunnel te Velsen. De hoeveelheden beton,die moeten worden verwerkt zijn zo groot dat bij de aanvoer vande grondstoffen en de verwerking ervan tot beton, problemennaar voren komen, die bij de uitvoering van kleinere werken geenof slechts een geringe rol spelen.De grote hoeveelheden beton maken een sterke mechanisatievan aanvoer en verwerking noodzakelij k. Voordat echter tot be-spreking van bovengenoemde onderwerpen wordt overgegaan,zal volledigheidshalve in het kort een overzicht worden gegevenvan het project zelf.2. Het projectDe werkzaamheden omvatten de bouw van een autotunnel eneen spoorwegtunnel, welke volkomen gescheiden van elkaarliggen. Deze scheiding is noodzakelijk, doordat de hellingen vanbeide tunnels verschillend zijn. De helling van de autotunnel be-draagt I : 28,5 of 3,5% en komt overeen met die van de Maas-tunnel te Rotterdam en de Scheldetunnel te Antwerpen. De hel-ling van de spoorwegtunnel bedraagt I : 60 en is nog juist toelaat-baar voor personentreinen en lichte goederentreinen; zwaregoederentreinen vereisen een helling van I : 100.De autotunnel wordt uitgevoerd met 2 gescheiden dubbele rij-banen. De breedte van de rijbanen is 7,00 m en de grootste breedtevan de tunnelkanalen 9,20 m. Aan weerszijden van de rijbaanbevindt zich een normaal laaggelegen trottoir, breed 1,00 m, dateen drievoudige functie heeft:het geeft automobilisten, die pech hebben, gelegenheid detunnel op een veilige manier te verlaten;het verhoogt de ruimtewerking van het tunnelkanaal envermindert de zgn. ,,bermvrees" in belangrijke mate.In de autotunnel komt geen speciale tunnelbewaking; de tunnelwordt beschouwd als een onderdeel van de normale rijksweg.Tussen en buiten de be de verkeersbanen komen ventilatie-kanalen voor, die dienen voor de aanvoer van verse lucht en deafvoer van bedorven lucht. De ventilatiekanalen monden aanbeide zijden van het Noordzeekanaal uit in een ventilatiegebouw,waarin ventilatoren zijn opgesteld en schakel- en kabelruimtenzijn ondergebracht.De beide kanalen voor het verkeer krijgen een geluid-absorberen-de plafondconstructie, waarmee zal worden getracht het lawaaiin de tunnel zoveel mogelijk te reduceren. Foto I geeft een beeldvan de betonribben in het plafond, waartussen geluid-absorberen-de platen zullen worden aangebracht.De verlichting zal zodanig worden, dat het licht in de richting vanhet verkeer valt; de automobilisten krijgen het licht dus in de rug,zodat verblinding practisch is uitgesloten. Tek. 2 geeft een dwars-doorsnede van de autotunnel.tek. 2. dwarsdoorsnede van de autotunnelDe overgang van het daglicht (10 000 lux) naar de tunnel (50 lux)schept een moeilijk probleem. Zelfs bij een dubbele verlichtings-sterkte in het begin van de tunnel is deze overgang altijd nog zeergroot en te plotseling. Er is dus gezocht naar een gelei delijkeovergang, welke is gevonden door boven de open opritten, dieaansluiten aan het gesloten tunnelgedeelte, vertikale betonscher-men in een bepaald patroon aan te brengen. Deze schermen redu-ceren het daglicht belangrijk en zorgen voor een meer geleide-lijke overgang, waardoor het oog zich beter op de verandering inde verlichtingssterkte kan instellen.De spoorwegtunnel wordt gebouwd voor dubbel spoor; debreedte van de tunnel bedraagt inwendig 9,20 m en de hoogte6,50 m. In deze tunnel zal uitsluitend met electrische tractieworden gereden, zodat een geforceerde ventilatie niet nodigwordt geoordeeld. Wel bezit de spoorwegtunnel twee groteventilatiekokers, die ongeveer halverwege de gesloten oprittenzullen worden aangebracht.Aangenomen wordt dat de snelheid, waarmee de treinen de tun-nel passeren, een zodanige luchtverplaatsing veroorzaakt, datachter elke trein een flinke hoeveelheid verse lucht wordt mee-gezogen. Om werkend spoorwegpersoneel in de tunnel te be-schermen tegen de zuiging worden op regelmatige afstanden aande wand in de tunnel schermen aangebracht, waarachter dit per-soneel tijdens het passeren van een trein kan schuilen. Tek. 3geeft een dwarsdoorsnede van de spoorwegtunnel.tek. 3 dwarsdoorsnede vande spoorwegtunnelfoto I. betonribben-plafond van de autotunnelHet spoor komt te liggen in een ballastbed, dat is opgesloten tus-sen twee langs de wanden gelegen voetpaden. Voor de afwateringvan het ballastbed in de betonvloer van de tunnel zorgt een goot,die het water afvoert naar een pompkelder op het diepste puntvan de tunnel.De overgangen van licht naar donker en omgekeerd zijn bij hetspoorwegverkeer niet zo gevaarlijk als bij het wegverkeer, door-dat het treinverkeer zijn vaste baan heeft. De spoorwegtunnelkrijgt daarom geen speciale voorzieningen voor deze overgangen.Voor een verdere beschrijving kan worden verwezen naar hetartikel van ir A. Eggink in ,,De Ingenieur" nr 36 van 4 Sept. 1953.De totale lengte van het gesloten gedeelte van de autotunnelbedraagt 768 m. Met inbegrip van de open opritten is de lengte1644 m.De spoorwegtunnel heeft een gesloten gedeelte van 2 050 m enis in totaal, met de open opritten, 3 224 m lang.De wanddikten van de autotunnel en de spoorwegtunnel vari?rentussen 0,90 m en 1,50 m, zodat grote hoeveelheden beton moetenworden verwerkt. Hierdoor wordt het noodzakelijk: de aanvoervan de grondstoffen, de betonspeciebereiding en de verwerkingzoveel mogelijk te mechaniseren en te dimensionneren voor eengrote capaciteit.De tunnelwand is bekleed met een waterdichte asfaltisolatie, bestaandeuit 3 lagen isolatievilt, die met bitumen geplakt en gesmeerd zijn. Hier omheen is een betonnen schaal ter dikte van 12 cm aangebracht, waardoor deasfaltisolatie als het ware tussen 2 betonlagen is geklemd om in plastischetoestand te blijven.Een beschrijving van de wijze waarop dit is geschied, volgt hierna.Cement 6 (1954) Nr 15-16 219ek. 4. dwarsdoorsnedevan de bouwput3. De bouwputDe bouw van de beide tunnels geschiedt in een open bouwput,welke door middel van bronbemaling en met behulp van stalendamwandschermen wordt drooggehouden. Deze bemaling heefttwee volkomen gescheiden gedeelten.Op een diepte van l6,oo m ? NAP bevindt zich in de bodem eenkleilaag van I m dikte, welke het grondwater onder en boven dekleilaag volkomen van elkaar scheidt. Het grondwater boven dekleilaag is brak, en wordt afgemalen met bronnen, die juist bovende kleilaag eindigen. Deze bronnen zijn ongeveer op de insteekvan de bouwput geslagen. De afmalingskromme treedt ergens inhet talud van de bouwput aan de oppervlakte, zodat zonder ver-dere maatregelen toch een zekere hoeveelheid grondwater uithet talud zou treden. Om dit te voorkomen is een stalen dam-wand geslagen, welke van de berm op 8,00 m ? NAP tot in dekleilaag reikt (zie tek. 4).Het water onder de kleilaag is zoet en heeft een overdruk, welkehet water door een boorbuis tot ongeveer maaiveldshoogte doetstijgen. Dit zoete water staat in verbinding met het zoetwater-reservoir in de d ;inen en wordt van hieruit gevoed. Verscheideneindustrie?n in de omtrek gebruiken het zoete spanningswater inhun bedrijven. Dit water wordt afgemalen door een tweede stelbronnen, die tot ver onder de kleilaag zijn geslagen. Door middelvan deze bronnen wordt het diepere deel van de bouwput droog-gemalen. Per uur wordt door de bronbemaling thans een hoeveel-heid water van 2 000 -- 2 200 m3uitgeslagen.Het water, dat van de bovenste taluds afloopt, wordt opgevangenin een goot in de berm op 8,00 m ? NAP, welke goot wordtdrooggehouden door een open bemaling.De kleilaag op 16,00 m ? NAP vormt, zoals gezegd, een volkomenscheiding tussen het brakke bovenwater en het zoete spannings-water. Door de bouw van de tunnels moet de kleilaag wordendoorbroken. Zou de kleilaag na de bouw niet worden hersteld,dan zou hierdoor het evenwicht in de waterhuishouding van dezefoto 5. overzicht van de bouwput op 15 Augustus 1953Cement 6 (1954) Nr 15-16 220streek worden verbroken, daar dan verdringing van zout waterdoor zoet water en omgekeerd zou kunnen plaatsvinden. Het isdaarom beslist noodzakelijk, de kleilaag tijdens het aanvullen vande bouwput volledig te herstellen.Hier is dus de methode van bouwen in een open bouwput de aan-gewezen manier. Bij de zinkmethode, zoals in Rotterdam bij debouw van de Maasstunnel is toegepast, is het vrijwel onmogelijkeen dergelijke kleilaag afdoende te herstellen. Bovendien is debreedte van het Noordzeekanaal veel kleiner dan de breedte vande Nieuwe Maas, zodat het tunnelgedeelte dat hier gezonken zoukunnen worden, veel kleiner is dan in Rotterdam en hier nog geen20% van de gehele tunnel uitmaakt.De boormethode, zoals deze is gevolgd voor de bouw van deScheldetunnel te Antwerpen, komt hier niet in aanmerking envereist bovendien een veel grotere gronddekking boven de tun-nels. De gronddekking is hier ongeveer 1,50 m in het midden vanhet Noordzeekanaal. Bij de boormethode moet de gronddekkingtenminste 12 m bedragen, hetgeen tot gevolg heeft dat de geheletunnel veel dieper moet komen te liggen en dat veel langere op-ritten nodig zijn.De bouw van de beide tunnels is aangevangen op de Zuidelijkeoever van het Noordzeekanaal. Foto 5 geeft een overzicht van debouwput op 15 Aug. 1953. Door de bouwwijze met de open bouw-put is het nodig het Noordzeekanaal over de helft van de breedteaf te dammen. De scheepvaart moet echter gedurende de gehelebouwperiode ongehinderd kunnen passeren. Dit is en wordt alsvolgt verwezenlijkt.Tijdens een vroeger e verbreding van het kanaal is ter plaatse vande bouwput een gedeelte grond over de halve kanaalbreedte nietweggebaggerd. In dit gedeelte is aan de kop van de bouwput eenkistdam van stalen damwand geheid (tek. 7). De buitenste dam-wand is 17 m en de binnenste 27 m lang.tek. 6a-d. lengtedoorsnede van de bouwputaangezien de gronddam in de kujp (tek. 6b) nu de functie van dedam achter de kuip (tek. 6a) heeft overgenomen. Hierdoor is hetmogelijk de gronddam achter de bouwkuip af te graven en de kuipvan stalen damwand voor een gedeelte door te branden en af tebreken, zodat een verbinding ontstaat tussen de moten in debouwkuip en het tunnelgedeelte in de open bouwput, welke laat-ste verder landinwaarts is gelegen. Foto 8 geeft een overzicht vande bouwput gezien van de kistdam aan het Noordzeekanaal na hetwegbreken van een gedeelte van de bouwkuip. Het onderste ge-tek. 7. situatie van bouwput ZuidOm met de bouw van tunnels zover mogelijk naar het midden vanhet toekomstige kanaal te kunnen beginnen, was het gewenst deeerste tunnelmoten kort achter de kistdam te kunnen bouwen.Dekistdam zelf heeft echter niet voldoende stabiliteit om de grond-en waterdrukken te keren. Aan de ene zijde van de kistdam ligtnl. het Noordzeekanaal met het waterpeil op 0,40 m ? NAP eneen waterdiepte van ruim 10 m voor de kistdam. Juist achter dekistdam moet de bouwput worden uitgegraven tot een diepte van25,00 m ? NAP. De kistdam is wel voldoende stabiel, indien hij inde rug wordt gesteund door een grondmassief.Om nu toch zo kort mogelijk achter de kistdam te kunnen bou-wen, is een kuip van stalen damwand geslagen, welke reikt van4,00 m ? tot 27,00 m ? NAP. Deze kuip heeft een diameter van64,00 m, is inwendig verstijfd met zware gewapend-betonringenen wordt aan de achterzijde gesteund door een gronddam. Dedruk van de kistdam wordt via een vrijwel onvervormbare bouw-kuip overgebracht naar de gronddam.De combinatie kistdam, bouwkuip en gronddam heeft voldoendestabiliteit. In de bouwkuip was het nu mogelijk de eerste tunnel-moten te bouwen (tek. 6a).Na de voltooiing van deze moten kon de gronddam, welke achterde bouwkuip was gelegen, worden verplaatst in de bouwkuip, zo-dat het grondmassief thans vrijwel direct achter de kistdam ligt.De stabiliteit van het geheel is nu weer voldoende gewaarborgd,foto 8. overzicht van de bouwputdeelte van de bouwkuip met de onderste verstijvingsring is op devoorgrond zichtbaar. Dit gedeelte moet nog worden weggesloopt.Na de voltooiing van het gedeelte van de tunnels tussen de bouw-kuip en het ventilatiegebouw wordt de bouwput aangevuld en deoeververdediging voor het toekomstige kanaal aangelegd. Hetkanaal wordt dan verlegd over dit tunnelgedeelte. Op het punt,waar het Noordelijk deel van de tunnel moet aansluiten, blijft eenklein eiland in het kanaal liggen (tek. 9). Dit eiland wordt aan dezijde van het nieuwe kanaal eveneens beschermd door een kist-dam, welke over de bestaande tunnelmoten is aangebracht (tek.6c). De tweede kistdam wordt aan de binnenzijde gesteund dooreen gronddam, daar de kistdam zelf niet stabiel is bij de heersendewater- en gronddrukken.Zodra de scheepvaart doorgang vindt door de nieuwe Zuidelijkeomlegging van het kanaal, kan de Noordelijke tak worden afge-damd en drooggelegd (tek. 6d). De bouwput ten Noorden van hetNoordzeekanaal wordt dan ontgraven en met behulp van bron-bemaling drooggelegd op dezelfde wijze als dit bij de Zuidelijkebouwput is uitgevoerd (tek. 10).Cement 6 (1954) Nr 15-16 221tek. 9. situatie van het eiland tek. 10. situatie van bouwput Noord4. Aanvoer van de grondstoffen voor de betonspeciea. CementHet cement wordt onverpakt aangevoerd. Voor dit transport zijndrie ,,bakken" gereed gemaakt, die elk een capaciteit hebben vanongeveer 150 t cement. Deze bakken worden geladen aan de laad -plaats van de Cemij, welke op korte afstand van de bouwplaats,eveneens aan het Noordzeekanaal, is gelegen. Op het bouwterreinis aan het kanaal een overdekte losplaats gebouwd. De bak kanhieronder varen en wordt dan met behulp van een Fuller-cement-pomp gelost. Deze pomp is opgehangen aan een electrische loop -kat, welke door de man op de steiger met drukknoppen kanworden bediend. De loopkat rijdt in een richting loodrecht op delengte-as van het schip. De bak wordt in lengterichting verhaalddoor middel van 2 lieren, die op de steiger zijn opgesteld (foto 11).De Fuller-cementpomp (tek. 12) heeft twee horizontale toevoer-schijven, die het cement tegen een kap drijven. In het hier aange -voerde en opgehoopte cement draait een vijzel, die het cementopneemt en naar boven transporteert. De spoed van deze vijzelneemt naar boven toe af, zodat het cement enigszins wordt samen -geperst. Aan de bovenzijde van de vijzel komt het cement in eenkamer, welke in de wand een groot aantal, enigszins omhoogge-tek. 12. doorsnede van de cementpomprichte openingen heeft. Door deze openingen wordt lucht inge-blazen, die het cement meeneemt door de transportleiding naarde silo's boven de menginstallatie. Doordat het cement in de vijzelwordt samengeperst, kan de lucht niet of zeer moeilijk naar be-neden ontsnappen; het luchtslot wordt dus door het materiaalzelf gevormd. De beide aanvoerschijven van de pomp maken 24omw/min. De vijzel werkt met 1000 omw/h.Door het inblazen van lucht in het cement wordt het als het warevloeibaar en kan over een vrij grote afstand worden getranspor-teerd.Bij de hier gebruikte installatie bestaat de persleiding naar de silo'sfotoII. de Fuller-cementpomp in werking222Cement 6 (1954) Nr 15 - 1 6uit 5" normale flenspijpen. Hiermede kan het cement zonder op-voerhoogte over een afstand van 120 m worden getransporteerd.Moet het cement worden omhooggevoerd, dan is de afstand uiter-aard kleiner. In de gegeven situatie wordt het cement over eenafstand van 80 m horizontaal vervoerd.De capaciteit van de cementtransportinstallatie is 25--30 t/h. Voordit transport is een hoeveelheid lucht no dig van 10--16 m3/min bijeen druk van 1,5 at. Het regelen van de luchttoevoer is een kwes -tie van ervaring:een te kleine hoeveelheid lucht geeft aanleiding tot bezinkenvan het cement in de transportpijp eneen te grote hoeveelheid lucht perst het cementslot in de vijzelweg, zodat de lucht naar beneden ontsnapt, waardoor hetcement wordt weggeblazen en de vijzel geen materiaal meerkrijgt.Ook de diepte, waarover de pomp in het cement hangt, is van be-tekenis. Bij het leegzuigen van een schip zuigt de pomp een vrijdiep gat in het cement, zodat op een gegeven ogenblik de wandenvan dit gat instorten en het cement van alle kanten bijvloeit. Indat geval komt de cementpomp vaak te ver in het cement te han-gen met het gevolg, dat de toevoer wel eens te groot wordt en demotor van de pomp overbelast wordt. Het is na het vallen van eenbres dan ook noodzakelijk de pomp direct op te trekken, opdatde pomp een zo regelmatig mogelijke aanvoer van cement krijgt.De beide silo's op de stortinstallatie zijn uitgerust met ontluch-tingsopeningen, waardoor het teveel aan lucht kan ontwijken. Omte voorkomen dat met deze ontwijkende luchtstroom cement zouworden meegenomen, zijn op beide ontluchtingsopeningen vang-cyclonen gemonteerd, die het grootste gedeelte van de in de luchtzwevende cementdeeltjes doen bezinken en in de silo's terug-voeren. Met de vangcyclonen kan over het algemeen een goedvangstcijfer worden bereikt. Dit vangstcijfer heeft echter betrek-king op de deeltjes groter dan 5 ?.De installatie is in bedrijf sinds September 1952 en werkt tot volletevredenheid.b. Zand en grindDe aanvoer van zand en grind geschiedt eveneens per schip. Voorhet lossen is een lossteiger gebouwd, waarop een stalen trechteris gemonteerd. Onder deze trechter kunnen de vrachtauto'srijden, die het zand of grind naar de stortinstallatie brengen of indep?t storten.Het zand en grind in dep ?t wordt tijdens het storten met behulpvan een dragline overgeslagen in diverse trechters, zodat devrachtauto's gemakkelijk geladen kunnen worden (foto 13). Hetlossen van de wagens geschiedt door het achteroverkippen van delaadbak. Tijdens het storten zijn steeds I dragline en 2 vracht-auto's bezig met de aanvoer van zand en grind.5. MenginstallatieDe menginstallatie is opgebouwd uit twee molens met vastetrommels, elk met een inhoud van 1500 liter. Boven deze molensbevinden zich de silo's met cement, zand en grind.De menginstallatie is gebouwd in het talud van de bouwput, opeen zodanige diepte, dat de bovenzijde van de silo's gelijk ligt methet oorspronkelijke maaiveld (foto 14). De vrachtauto's met zandfoto 13. het laden van zand en grind met de draglinefoto 14, de menginstallatiefoto 15. de betonpompenCement 6 (1954) Nr 15-16 223tek. 16. het principe van betonspeciepompenen grind rijden van het maaiveld over een steiger tot boven desilo's.Het bijvullen van de cementsilo's geschiedt, zoals beschreven, doorde cementpomp.Boven elke molen en onder de silo's bevindt zich een weeginstal-latie, waarmee de hoeveelheden cement en grind worden afge-wogen. De juiste mengverhouding wordt voor elk stort opnieuwvastgesteld uit de resultaten van de zeefproeven, die door deRijkswaterstaat worden genomen. Hierbij wordt de toe te voegenhoeveelheid water berekend en op de stortinstallatie afgesteld.Op deze wijze is een constante samenstelling en plasticiteit van despecie gedurende de gehele periode van storten verzekerd, het-geen uiteraard de kwaliteit van het beton zeer ten goede komt.De specie uit de molen wordt gestort in een silo met afsluiter,waarmee de specietoevoer naar de onder de molens staande be-tonpompen kan worden geregeld (foto 15).6. Vervoer van de specie naar het stortHet vervoer van de specie naar het stort geschiedt door middelvan betonspeciepompen en persleidingen. Deze pompen zijn vanhet fabrikaat Kaiser. Op de pomp staat een trechter, waarin despecie uit de silo wordt opgevangen (tek. 16a). Deze specie komtvia een driewegklep in de pompcylinder en wordt, na het omslaanvan deze klep, in de persleiding geperst. Tijdens de zuigslag van depomp verbindt de driewegklep de specie in de trechter met depompcylinder, terwijl tijdens de persslag de pompcylinder in ver-binding staat met de persleiding (tek. 16b). Het omslaan van de drie-wegklep gebeurt op het ogenblik, dat de zuiger van bewegings-richting omkeert. Op de driewegklep zijn messen van een hoog-waardige taaie staalsoort aangebracht. Tijdens het omslaan van deklep worden nl. toevallig in de weg zittende kiezelstenen volkomenverbrijzeld, zodat de slijtage aan de messen van de driekwegklep??n van de belangrijkste punten van het onderhoud van de pom-pen vormt.De persleiding heeft een inwendige diameter van 180 mm. De bui-zen, met speciale passtukken, worden geleverd in lengten van 3,2 en I m. Verder zijn er bochtstukken van 30?, 45? en 90?. Debochten van 90? worden hier niet gebruikt, daar de drukverliezenin deze bochten vrij hoog zijn. Zij worden samengesteld uit bocht-stukken van 30? of 45?. De straal van deze laatste bochtstukken isnl. groter dan die van de bochten van 90?, waardoor de drukver-liezen kleiner zullen zijn; bochten van 90? komen bovendien be-trekkelijk weinig voor. De buizen sluiten in elkaar met zuiver af-gedraaide mof- en spie-einden. De bevestiging geschiedt door mid-del van een losse mof, welke over de verbinding heen wordt ge-schoven en met 2 stalen wiggen wordt vastgeslagen (tek. 17). Dezeverbindingen zijn volkomen waterdicht en gema kkelijk te mon-teren en te demonteren. Bij het gebruik van lange pijpleidingen(150 m en langer) is het van belang, dat geen stagnatie in de specie-toevoer optreedt, vooral als het warm weer is.De tijd welke de specie nodig heeft om de pijpleiding te doorlopenbegint dan een rol te spelen. Bovendien is het specievolume per m1buis niet zo groot (25 I), zodat deze specie snel de temperatuur vande omgeving aanneemt en neiging vertoont in de buis te gaanbinden. Het is bij warm weer dan ook niet mogelijk een schafttijdvan een half uur te overbruggen, zonder dat het pompen, zij hetook met kleine tussenpozen, voortgang vindt. Hierbij moet boven-dien worden bedacht, dat het hier gebruikte cement over het alge-meen vers is, en neiging vertoont snel te binden.tek. 17. bevestiging van perspijpen aan elkaargraf. 18. energieverbruik van betonspeciepompenHet energieverbruik van de betonpompen hangt af van de lengtevan de buisleiding, het aantal bochten, het niveauverschil tussenhet begin en het eind van de buisleiding en de consistentie en sa-menstelling van de betonspecie. Stugge specie vraagt meer energiebij het pompen dan smeu?ge.Bij het berekenen van een aequivalente perslengte, waarop hetenergieverbruik kan worden uitgezet, worden de bochten in me-ters rechte pijp herleid. Een haakse bocht telt hierbij voor10 m, een bocht van 45? voor 5 m rechte pijp.Elke meter hoogteverschil tussen het begin en het eind van depersleiding wordt berekend voor 5 m. Een stijging wordt positiefgerekend en een daling negatief.Het energieverbruik van de betonpompen is voor vele stortenopgenomen en in fig. 18 in een grafiek uitgezet ten opzichte vande aequivalente perslengte.Uit deze grafiek blijkt dat specie met een groter gehalte aan fijnedelen minder energie vergt dan specie waarin de grove bestand-delen overwegen. Punten, onder de kromme gelegen, betreffenover het algemeen species met meer fijne delen. Ook geeft degrafiek duidelijk te zien, dat het energieverbruik bij een perslengte> 200 m onevenredig met de perslengte toeneemt.Gemiddeld legt de betonspecie in 4 ? 5 minuten een afstand van40 m af. Het doorlopen van een leiding van 200 m lengte neemtdus 20 ? 25 minuten in beslag. Wordt de afstand nog groter, dan isde specie naar evenredigheid nog langer onderweg; bij een afstandvan 400 m zelfs ongeveer 45 min.Bij een dergelijke afstand moet het pompen echter in 2 ?tappe ngebeuren, met tussenschakeling van een tweede pomp of in ditgeval van een tweede stel pompen.Voor een normale productie moet worden aangeraden een lei-dinglengte van 200 m niet te overschrijden; wordt de specie naareen lager gelegen punt gepompt, dan helpt de zwaartekracht bijhet transport en kan de afstand misschien wat groter worden ge-nomen. In dit geval moet aan het begin van het dalende gedeeltefoto 19. perspijpen met ontluchting224 Cement 6 (1954) Nr 15-16van de persleiding een ontluchting worden aangebracht. Zolang debuis nog niet volkomen is gevuld, moet de specie-inhoud via dezeontluchting in verbinding staan met de buitenlucht, opdat de in depijpleiding nog aanwezige lucht tijdig kan ontsnappen.Zijn deze ontluchtingen niet aanwezig, dan wordt de in de leidingaanwezige lucht opgesloten, waardoor de leiding hevig gaat slaan.Zodra de gehele leiding goed met specie is gevuld, kunnen de ont-luchtingen worden gesloten.Foto 19 toont enkele pijpleidingen met ontluchting v??r een da-lend gedeelte. Moet de specie naar een hoger gelegen punt wordengepompt, dan moet de afstand van 200 m kleiner worden. Over hetalgemeen kan worden aangenomen, dat het werken met een noglangere buisleiding de kans op storingen sterk vergroot. De lengtewaarover kan worden gepompt, hangt af van velerlei factoren:1. de consistentie en samenstelling van de specie,2. het aantal bochten in de leiding,3. de hoedanigheid van de bochten (flauwe bochten met rechtegedeelten ertussen of S-bochten met kleine straal),4. het niveauverschil tussen het begin en het eind van de leiding,5. de lengten van de vertikale gedeelten in de leiding en het feitof de specie hierin omhoog- of omlaagstroomt.Het optreden van storingen moet zoveel mogelijk worden verme-den, daar het opheffen van een storing soms enkele uren in beslagneemt. Ontstaat in de leiding een verstopping, dan kan soms doorafkloppen worden geconstateerd, waar zich deze verstopping be-vindt. De buisleiding moet dan hier ontkoppeld worden, waarna deverstopping kan worden verwijderd.Bij goede speciesamenstelling en juiste consistentie, waardoor despecie geen neiging heeft spoedig te ontmengen, komen verstop-pingen echter niet vaak voor.Voor een goed pompbare betonspecie is het noodzakelijk, datze voldoende fijne delen bevat, omdat deze voor een goedesmering zorgen. Het verdient aanbeveling de finheidsmodujlus vanhet zand-grind-mengsel niet hoger te kiezen dan 5,2.Bevat de specie te weinig fijne delen, dan kan het verschijnsel op-treden, dat in de Amerikaanse en Engelse vaklitteratuur als ,,Meed-ing" wordt aangeduid.Overschrijdt de druk op de specie bij de pomp een bepaalde waar-de, dan worden de fijne delen tussen de grove uitgeperst en ont-staat er een droge harde prop beton, soms in of soms vlak achterde pomp, waardoor de pomp vastloopt.Dit verschijnsel treedt vooral op bij zandarme species. Hoewel toe-voeging van een ,,air-hulpstof" enige verbetering geeft, is het tochvan belang het zandgehalte van de specie zo hoog te houden,dat ze goed blijft vloeien. Over het algemeen kan worden gezegd,dat specie met een fijnheidsmodulus voor het zand- en grindmeng-sel, welke groter is dan 5,2, enigszins ,,stug" wordten en bezwarenkan geven bij het verpompen over lange afstanden (> 150 m). Bijhet verpompen over korte afstanden is het in de meeste gevallenwel mogelijk deze specie goed te verpompen, daar de druk bij depomp nu minder hoog is en ,,bleeding" niet optreedt.De consistentie van de betonspecie moet goed plastisch zijn (w.c.f.0,50 ? 0,55). Een lagere factor geeft een te droge, practisch niet teverpompen specie; een hogere factor vormt een natte specie,waardoor ontmengingen kunnen optreden, die verstoppingen vande leiding tot gevolg kunnen hebben.Bij een goede plastische betonspecie is het rendement van de pom-pen het hoogst.Na het storten moet de nog in de leiding aanwezige specie wordenuitgeperst. Dit gebeurt met behulp van perslucht en een zgn.,,duvel ". Deze bestaat uit twee metalen schijven, die door een aszijn gekoppeld (tek. 20); de afstand tussen beide schijven is 15 cm.tek. 20duvel inpijpleidingZij zijn aan hun omtrek voorzien van een rubber band, welke langsde wand van de buis schuift en deze volkomen afsluit. Na het in-brengen van de duvel wordt aan het ene einde van de buis een spe-ciaal eindstuk opgezet, waarmee de persleiding op de leiding metperslucht kan worden aangesloten. De luchtdruk van 6 at perst nude duvel en dus de speciemassa voor zich uit. Over het laatste ge-deelte van de leiding wordt de wrijving van de massa tegen de buis-wand steeds kleiner, zodat de specie met steeds grotere snelheidwordt uitgeperst, op het laatst met grote snelheid uit de leiding vliegt enmeters in het rond spat. Reeds afgewerkte betonopper-vlakken moeten na het afblazen van de leidingen opnieuw wordenbijgewerkt. De duvel wordt opgevangen in een vangkorf, welke opde mond van de leiding is vastgezet.Deze veiligheidsmaatregel is zeker niet overbodig, omdat de snel-heid, waarmee de duvel uit de buis te voorschijn komt ,vrij groot is.Toch is het altijd verstandig, tijdens het afblazen niet in het ver-lengde van de leidingas te blijven staan wegens het rondspatten vanstukken grind.Na het afblazen van de leidingen worden deze met water schoon-gespoeld. De buizen, die boven het stort hebben gelegen, wordengedemonteerd en schoongespoten. Bij warm weer wil het wel eensvoorkomen, dat een dunne specielaag op de buiswand verhardt. Indat geval moeten de buizen met een halfrond schrapstaal wordenschoongeschrapt, v??rdat zij weer opnieuw kunnen worden ge-bruikt.7. Verwerking van de specie op het stortDe betonspecie, die uit de persleiding komt, wordt door kortegoten op de plaats gebracht, waarbij elke persleiding een gebiedvan 4 tot 8 m, gemeten loodrecht op de leidingas, bestrijkt. Depijpleiding wordt zodanig over het stort aangebracht, dat het ge-hele stort door het inkorten van de leiding met de stortgoten kanworden bediend. De leidingen liggen ongeveer op schouderhoogteboven het stort, opdat tijdens het werk een afgekoppelde buis door2 man op de schouder kan worden genomen om weg te dragen.Het afkoppelen of weer aankoppelen van buizen tijdens het pompenlevert geen moeilijkheden.Het verwerken van de betonspecie kan verder op normale wijzeverlopen. Het verdichten van de massa geschiedt door porren ofdoor het gebruik van trilnaalden. In het laatste geval dient echterde frequentie van de trilnaalden te worden aangepast aan de con-sistentie van de betonspecie.De specie, die met een pomp wordt verwerkt, is goed plastisch, zo-dat een trilnaald met een frequentie van 3 000-5 000 per minuut devoorkeur verdient. Zoals bekend geeft een hogere frequentie vande trilnaalden bij plastische betonspecie veel kans op ontmenging,temeer omdat over het algemeen de neiging bestaat, te lang tetrillen en de trilnaalden te gebruiken voor het transport van despecie; controle op beide euvels is noodzakelijk.De wijze van verwerken van specie uit de persleiding van eenpompinstallatie valt onder het mechanisch porren, zoals dit is om-schreven in de Richtlijnen van de Commissie voor MechanischeVerdichting van Beton (M.V.B.).8. De bekistingDe beide tunnels zijn uitgevoerd met behulp van een stalen bekis-ting. Het gebruik van een stalen bekisting is in dit geval zeer eco-nomisch, omdat dezelfde bekisting vele malen opnieuw gebruiktwordt. Zij bestaat uit stalen freems, die door middel van schroef-vijzels en wartels zuiver kunnen worden gesteld. Door het indraai-en van de vijzels en wartels kan de bekisting worden gelost. Na hetlossen wordt de bekisting van elke koker op wielstellen gezet en,over de reeds van te voren gestorte vloer, in zijn geheel naar devolgende moot gereden.Foto 21 geeft een overzicht van de bouw van de autotunnel entoont een stalen bekisting, welke juist uit een verharde moot isgereden. Links daarvan bevindt zich een tweede stalen bekisting,die naar een volgende moot wordt vervoerd.Het als ??n geheel verrijden van de bekisting geeft een grote be-sparing aan tijd en arbeidsloon. De bekisting van een moot van deautotunnel is in 3 dagen gelost, verreden en op de volgende vloerweer gesteld. Voor de spoorwegtunnel is deze tijd I dag. Het ver-rijden van een bekisting duurt in den regel minder dan een uur.Een vergelijking met een houten bekisting doet direct zien, dat hetonmogelijk is om zelfs in een 4x zo lange termijn een dergelijkebekisting af te breken, te vervoeren en weer op te stellen. Daarbijkomt nog, dat bij het afbreken van een houten bekisting altijd be-schadigingen ontstaan, en vaak hout verloren gaat. Bovendien zouvan een houten bekisting een zodanige hoeveelheid hout afkomen,dat het opslaan ervan een probleem op zichzelf vormt en de overigewerkzaamheden zeer zou belemmeren.Zonder het gebruik van een stalen bekisting zou het onmogelijkzijn de tunnel binnen de gestelde bouwtijd klaar te krijgen*.Op de reeds genoemde stalen ondersteuningsfreems worden in delengterichting hoekstalen aangebracht met behulp van specialeklemplaten en stalen wiggen. Op deze hoekstalen komt de bepla-ting, welke bestaat uit eenheidsschotten. Deze zijn normaal 50 x 100en 50x50 cm. Bij de stalen bekisting voor de tunnels zijn vaak 4panelen van 50 x 100 cm met behulp van daarachter gelegen hoek-stalen verenigd. Foto 22 geeft een overzicht van de montage vande stalen bekisting voor de moten in de bouwkuip. De eenhedenCement 6 (1954) Nr 15-16 225* Op de stalen bekisting wordt in een apart artikel teruggekomen (Red.)foto 21. stalen bekisting van de autotunnel foto 22. montage van de stalen bekisting in de bouwkuipvan 4 panelen zijn aan de rechterzijde van de foto zichtbaar. Voorde afschuiningen in de bovenhoeken van de kanalen en voor dekopbekistingen zijn speciale passtukken gemaakt, die met de een-heidsschotten tot een geheel worden opgebouwd.Het verbinden van de schotten aan elkaar en aan de hoekstalengebeurt met klemplaten en stalen wiggen volgens octroo?en vanBlaw-Knox. Het toepassen van eenheidsschotten heeft het voor-deel, dat deze schotten ook voor het maken van andere bekistingenweer te gebruiken zijn.Door het gebruik van betrekkelijk kleine eenheden kunnen deschotten bijna altijd zodanig worden gelegd, dat met een minimumaantal passtukken kan worden volstaan.Het transporteren en stellen van grote bekistingseenheden geefteen grote besparing in tijd en arbeidsloon, terwijl bovendien dekans op beschadiging of vernieling van onderdelen practisch nihilwordt. Het werk blijft op deze wijze zeer overzichtelijk, doordathet afkomende bekistingsmateriaal niet behoeft te worden opge-slagen, doch direct op de juiste plaats kan worden gesteld.Boekbespreking(zie ook blz. 244, 246, 263)P. N. Grigorjew en N. P. Maximowski. Ze-mentsparende Bauteile und Konstruktionenaus Schlackenbeton; uit het Russisch in hetDuits vertaald door Dr.-lng. Bodo Fanse en Dipl.-lng. Eugen Schleicher uitgegeven met steunvan het cultuurfonds van de ,,Duitse Democrati-sche Republiek"In zijn voorwoor d wijst Schleicher erop, dat doorde in de wet op het Vijfjarenplan voorgenomentoeneming van de industrie in grote mate brand-stofresten als bijproducten zullen vrijkomen,waarvoor het nodig is, doeltreffende toepassingente vinden.In Rusland stond men voor hetzelfde probleem.Daar was de kolenproductie voor 1950 op 250 mil-lioen ton geraamd. Aannemende, dat slechts 50%van alle kolen bruikbare slakken leveren en 7 ?12% van het kolengewicht, dan komt men totruim 10 000 000 m3bruikbare slakken voor datjaar (s.g. = 0,8).Op verschillende plaatsen worden in dit werk,,verbrande gesteenten" in ??n adem genoemd metbrandstofslakken (sintels) zonder nadere uitleg.Nu levert een kolenmijn behalve min of meer doorgesteenten verontreinigde steenkool als afval -product ook gesteenten, die nog geringe hoeveel -heden steenkool bevatten. Normaal wordt alleenhet eerstgenoemde product verbrand voor ver -warmingsdoeleinden. De daarin voorkomendegesteenten komen in de slakken terecht. Men kanechter ook het afvalproduct verbranden (met dezich daarin bevindende kool) alleen om op dezewijze slakken te produceren. Zo bestaat er inStern een fabriek, die een deel van de afvalsteenvan de Staatsmijn Maurits verwerkt tot ,,Hollith",een lichte toeslagstof voor beton, die zeker met debeste sintels mag worden vergeleken.Of nu een dergelijk product met ,,verbrande ge-steenten" wordt bedoeld, is mij bij het doorlezenhelaas niet duidelijk geworden.Vroeger mengde men slakken met 200 tot 300kg/m3cement in een betonmolen en verkreegzo slakkenbeton, waarvan vormstenen werdengemaakt, die (met stoom verhard) een druksterk-te van 25 tot 50 kg/cm2bereikten.Thans geeft men er de voorkeur aan de zgn. ,,ver-snelde methode" van N. P. Maximowski, diemet een kollergang werkt in plaats van met eenbetonmolen en die een voorbewerking van deslakken eist om de overgebleven kooldeeltjes zo-veel mogelijk daaruit te verwijderen. Hiervoorbestaan verschillende ook bij de kolenproductiebekende methoden, doch Maximowski steldeproefondervindelijk vast, dat wanneer de deeltjeskleiner dan 3 mm door zeven worden verwijderd,het gehalte aan kool in de overgebleven slakkenniet meer dan 5 ? 10% bedraagt.Zo scheidt de slakkensorteer - en maalinstallatievan de trust ,,Worsnechtroi" in 3 groepen: deeltjesvan 3-20 mm gaan direct naar de kollergang, deel-tjes groter dan 20 mm worden eerst gebroken endeeltjes kleiner dan 3 mm worden uitgezeefd enin een andere fabriek nog in platen voor schei-dingswanden verwerkt.De slakken worden met het cement (eventueelonder toevoeging van fijn gemalen gebrande kalk)in de kollergang eerst I ? 2 minuten droog gema-len. Na toevoeging van water (eventueel ook kalk-melk) wordt nog 4 minuten verder gemalen. Menheeft 80 tot 120 kg/m3cement nodig, maar kan ookandere bindmiddelen toepassen. Bij stoomverhar-ding wordt 100 ? 150 kg/cm2druksterkte bereikt.ledere kg cement levert 0,8 tot I kg/cm2groteresterkte op. Er wordt op deze wijze dus geen po-reus beton gemaakt. Het s.g. is 1,5-1,7. De door-snede is d cht.Wel schijnt men ook in Rusland een poreuze steente maken als de door de Staatsmijnen in de handelgebrachte ,,Poriso-stenen". De uitgezeefde kool -resten worden daartoe met klei en slakken ge-mengd en daarna verbrand.Voor de bereiding van slakkenbeton volgens de,,versnelde methode" zijn in Rusland grote fabrie-ken opgericht, die dat zowel voor verwerking terplaatse op bouwwerken leveren als aan beton-warenfabrieken.De ter plaatse gestorte wanden worden meestalvoorzien van holle ruimten, die soms met losseslakken worden opgevuld. De gevelvlakken vanslakkenbeton worden met magere cementmortelafgepleisterd, waarin voegen worden gemaakt,waardoor het lijkt of er natuursteen is verwerkt.Of dit ook gedaan wordt met het oog op haar-scheuren is niet duidelijk. Over krimpverschijnse-len wordt niet geschreven. De pleisterlaag wordtna bevochtiging nog 2x afgesausd, eerst met dekwast en dan mechanisch, met verfspuiten.Behalve de bij ons min of meer gebruikelijke be-tonwaren heeft men zich in Rusland ook toege-legd op grote en zelfs zeer grote wandbetonblok-ken tot 0,60 x 3,00 x 3,60 m3toe. Het gewicht vandeze van holle ruimten voorziene blokken gaattot 3 000 kg. Ook deze wandblokken worden af-gepleisterd, dikwijls onder toevoeging van witcement, marmer of dolomietsplit. Een ander on-gebruikelijk product vormt de betonplaat, gewa-pend met houten latten.Wij kunnen ons er wel over verheugen, dat wij inons overigens aan grondstoffen arme [and voor debouw van onze woningen over andere bouwmate-rialen beschikken dan de sintels uit onze ketel-huizen, doch ieder, die van onze afvalproductennog een nuttig gebruik wil maken, doet goed zichvan de ervaringen op de hoogte te stellen, ook alzijn die onder andere omstandigheden verkregen.ir C. W. j. GroothoffThe Prefabrication of Houses, door BurnhamKelly, New York, 1951Toen na de bevrijding het normale contact tussenNederland en de vrije wereld was hersteld, dron-gen al spoedig berichten tot ons land door over degrote vlucht, die de prefabricage van woningen inAmerika zou hebben genomen. Velen hadden, methet oog op een spoedige opheffing van de woning-nood, van een dergelijke ontwikkeling ook voorons land grote verwachtingen.Hierin werd men echter teleurgesteld. Het bleeknamelijk dat voor de Amerikaanse prefab-wonin-gen als constructiemateriaal overwegend houtwerd gebruikt, een materiaal dat toen in Neder-land nauwelijks voorhanden was, terwijl ook deconstructie van de woningen veelal van dien aardwas, dat ze naar Nederlandse maatstaven tenhoogste als semi-permanent konden worden be-schouwd. De ontwikkeling van de nieuwe bouw-systemen is in Nederland dan ook een heel andereweg gegaan dan in Amerika. Hier te lande werdhet beton het meest gebruikte materiaal voor dezesystemen, waarbij de zgn. lichte betonsoortensteeds een belangrijke plaats hebben ingenomen.Het is echter interessant uit het hierboven aange-kondigde boek kennis te nemen van de ontwikke-ling in Amerika. Uitvoerig worden hierin de ge-schiedenis en de huidige stand en mogelijkhedenvan de prefabricage in Amerika besproken. Menziet hieruit dat, ofschoon de ook in Amerika om-streeks 1945 bestaande grote verwachtingen nietin vervulling zijn gegaan, de prefabricage in Ame-rika geenszins heeft afgedaan.Burnham Kelly ziet de prefabricage als een fase vande ontwikkeling in de richting van een grotere in-dustrialisatie van het bouwen. Een verdienste er-van acht Kelly, dat de research er door wordt ge-stimuleerd; hij denkt hierbij niet alleen aan hetgebied van de techniek, doch ook aan de economieen de sociologie.Het boek geeft een uitgebreid overzicht van de inAmerika toegepaste typen geprefabriceerde wo-ningen. Het beton neemt hierbij slechts een be-scheiden plaats in. Genoemd wordt o.a. het ookhier te lande bekende Vacu?m Concrete. Typisch,,Amerikaans" is het systeem Le Tourneau. Hetberust op het gebruik van een enorme machine,de Tournalayer, die in staat is een complete wo-ning van beton, met inbegrip van de bekisting, opde fabriek op te pakken en naar de ter plaatse ge-reedgemaakte fundering te transporteren.Tenslotte kan nog worden vermeld, dat het boekhet resultaat is van een studie van de Albert Far-well Bemis Foundation.Indien men weet, dat A. F. Bemis een der grond-leggers van het moduulstelsel is geweest, behoefthet niet te verwonderen, dat in dit boek ook aan-dacht wordt besteed aan de voordelen van eenbouwmodulus, juist in verband met de toepassingvan geprefabriceerde bouwelementen.ir A. Langejan226 Cement 6 (1954) Nr 15-16

Reacties