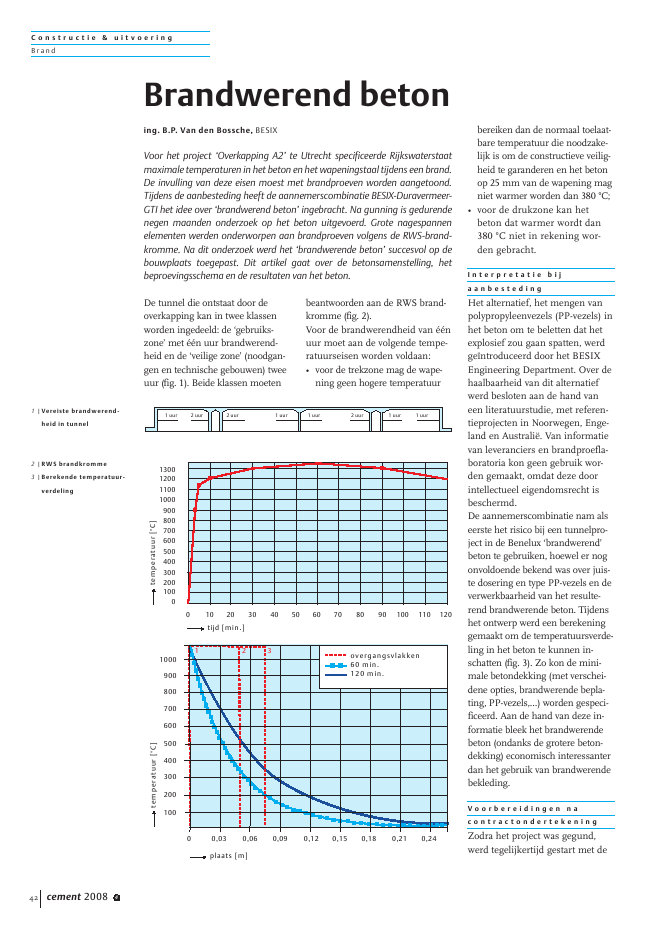

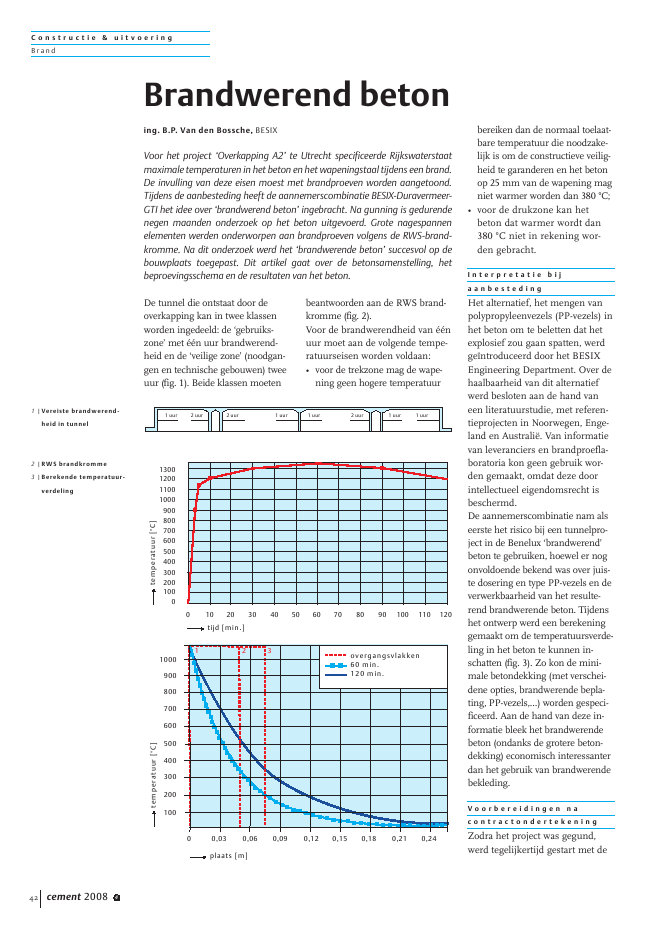

C o n s t r u c t i e & u i t v o e r i n gBrand42 cement 2008 4De tunnel die ontstaat door deoverkapping kan in twee klassenworden ingedeeld: de `gebruiks-zone' met ??n uur brandwerend-heid en de `veilige zone' (noodgan-gen en technische gebouwen) tweeuur (fig. 1). Beide klassen moetenbeantwoorden aan de RWS brand-kromme (fig. 2).Voor de brandwerendheid van ??nuur moet aan de volgende tempe-ratuurseisen worden voldaan:? voor de trekzone mag de wape-ning geen hogere temperatuurbereiken dan de normaal toelaat-bare temperatuur die noodzake-lijk is om de constructieve veilig-heid te garanderen en het betonop 25 mm van de wapening magniet warmer worden dan 380 ?C;? voor de drukzone kan hetbeton dat warmer wordt dan380 ?C niet in rekening wor-den gebracht.I n t e r p r e t a t i e b i ja a n b e s t e d i n gHet alternatief, het mengen vanpolypropyleenvezels (PP-vezels) inhet beton om te beletten dat hetexplosief zou gaan spatten, werdge?ntroduceerd door het BESIXEngineering Department. Over dehaalbaarheid van dit alternatiefwerd besloten aan de hand vaneen literatuurstudie, met referen-tieprojecten in Noorwegen, Enge-land en Australi?. Van informatievan leveranciers en brandproefla-boratoria kon geen gebruik wor-den gemaakt, omdat deze doorintellectueel eigendomsrecht isbeschermd.De aannemerscombinatie nam alseerste het risico bij een tunnelpro-ject in de Benelux `brandwerend'beton te gebruiken, hoewel er nogonvoldoende bekend was over juis-te dosering en type PP-vezels en deverwerkbaarheid van het resulte-rend brandwerende beton. Tijdenshet ontwerp werd een berekeninggemaakt om de temperatuursverde-ling in het beton te kunnen in-schatten (fig. 3). Zo kon de mini-male betondekking (met verschei-dene opties, brandwerende bepla-ting, PP-vezels,...) worden gespeci-ficeerd. Aan de hand van deze in-formatie bleek het brandwerendebeton (ondanks de grotere beton-dekking) economisch interessanterdan het gebruik van brandwerendebekleding.V o o r b e r e i d i n g e n n ac o n t r a c t o n d e r t e k e n i n gZodra het project was gegund,werd tegelijkertijd gestart met deBrandwerend betoning. B.P. Van den Bossche, BESIXVoor het project `Overkapping A2' te Utrecht specificeerde Rijkswaterstaatmaximale temperaturen in het beton en het wapeningstaal tijdens een brand.De invulling van deze eisen moest met brandproeven worden aangetoond.Tijdens de aanbesteding heeft de aannemerscombinatie BESIX-Duravermeer-GTI het idee over `brandwerend beton' ingebracht. Na gunning is gedurendenegen maanden onderzoek op het beton uitgevoerd. Grote nagespannenelementen werden onderworpen aan brandproeven volgens de RWS-brand-kromme. Na dit onderzoek werd het `brandwerende beton' succesvol op debouwplaats toegepast. Dit artikel gaat over de betonsamenstelling, hetbeproevingsschema en de resultaten van het beton.2 |RWS brandkromme3 |Berekende temperatuur-verdeling1 |Vereiste brandwerend-heid in tunnel1 uur 2 uur 2 uur 1 uur 1 uur 2 uur 1 uur 1 uur00 10 20 30 40 50 60 70 80 90 100 110 1201002003004005006007008009001000110012001300tijd [min.]temperatuur[?C]20010030040050060070080090010000 0,03 0,06 0,09 0,12 0,15 0,18 0,21 0,24plaats [m]temperatuur[?C]1 2 3overgangsvlakken60 min.120 min.C o n s t r u c t i e & u i t v o e r i n gBrandcement 2008 4 43engineering en met een onder-zoek naar de eigenschappen enmogelijke grondstoffen van hetbeton. Eerst werd een draaiboekopgesteld om alle stappen te bepa-len die moesten worden genomenalvorens het beton kon wordentoegepast. Dit `Testplan' of `Beton-protocol' werd in een vroeg sta-dium geaccepteerd door RWS.Om de betonmengsels tijdig klaarte hebben werd de volgende plan-ning opgesteld:? start voorbereiding beton:augustus 2006;? selectie leverancier(s):september 2006;? proefmengsels:september/oktober 2006;? proefstukken brandproeven:begin november 2006;? brandproeven:februari/maart 2007;? eerste stort: maart 2007.Gezien de belangrijkheid van debrandwerendheid van het beton,werd de leverancier van de PP-vezels eerder geselecteerd op basisvan technische competentie dan opeconomische basis. PROPEXbeschikte over de nodige ervaringen referenties. Geadviseerd werd 32m x 12 mm vezels te gebruiken inplaats van de gebruikelijke 18 m x6 mm vezels. Hoewel ? in theorie ?deze laatste vezel de meest doeltref-fende zou moeten zijn, gaf de eerst-genoemde vezel voldoende resulta-ten qua spatten (zie later). En devoordelen met betrekking tot ver-werkbaarheid en luchtgehaltewaren veel groter, met als gevolgeen kleinere dosering plastificeer-der.Als granulaat werd besloten kalk-steen te gebruiken. De voordelenzijn de lage bijkomende kosten enhet beperken van de risico's. Hetkalksteengranulaat laat een beton-fabricage toe met een lagere E-modulus en een lagere thermischeexpansieco?ffici?nt (tabel 1). Omdatkalksteengranulaat bijna dezelfdeeigenschappen bezit als de cement-pasta, zal bij hoge temperaturenhet spatten minder zijn.P r o e v e n o p h e t b e t o nMengselontwerpHet constructief ontwerp gaf tweebetonkwaliteiten:? grondplaten, muren: C28/35XD3;? dragend dek: C35/45 XD3.Het bestek gaf de mogelijkheid dewater-cementfactor te verhogen tot0,5 door het gebruik van CEM III/B. Als cement werd 42,5 N LHHSvan ENCI gebruikt.De dosering aan PP-vezels werdingeschat per soort op 1, 1,5, 2 en3 kg/m?. Dit gaf acht mengselsdie moesten worden opgemaakten getest door leverancier Mebin.ProefmengselsDe volgende proeven werden uit-gevoerd tijdens de testprocedure:Vers beton:? zetmaat 0' en 60';? schoktafel 0' en 60';? luchtgehalte;? volumieke massa;? watergehalte door verbranding;? visueel: verwerkbaarheid enverpompbaarheid.Verhard beton:? druksterkte op 3, 7, 28 dagen;? splijttreksterkte op 3, 7, 28dagen;? waterindringingsproef;? adiabatische temperatuursont-wikkeling;? ijkgrafiek rijpheid;? volumieke massa.De twee eerste proefmengsels wer-kalksteen grindthermische expansieco?ffici?nt [10-6/?C] 8 12E-modulus [N/mm?] 30 500 35 000Tabel 1 |Verschillen tussen grind en kalksteen4 |Vezelbetonfoto's 4 t.m. 6: GerardDrostC o n s t r u c t i e & u i t v o e r i n gBrand44 cement 2008 4den aangemaakt volgens de voorop-gestelde mengselberekening. Bijgebruik van de PP-vezels en hyper-plastificeerders werd ontmengingvastgesteld. Met minder plastifi-ceerders was het beton niet ver-werkbaar. Dit probleem werd ver-holpen door de hoeveelheid fijn(< 250 m) te verhogen door toe-voeging van een filler. Een extradosering van 20 kg/m? kalksteen-meel gaf het beton voldoende stabi-liteit en verwerkbaarheid (foto 4).De zetmaat conform EN 12350-2gaf geen betrouwbaar resultaat. Devezels verbonden de korrels van degranulaten en beletten het beton tevloeien. De resultaten van de schok-tafel conform EN 12350-5 warenbetrouwbaarder en conform despecificaties en de NEN EN 206-1.Verschillende hyperplastificeerderszijn gebruikt. Sommige gaven eenverhoging van het luchtgehalte inhet verse beton tot 3,6%. Bij toepas-sing van andere soorten lag hetluchtgehalte tussen 1,5 en 2%.Conclusies uit deze proefmeng-sels:? dosering en type plastificeerderzijn kritisch;? extra filler moet worden toege-voegd om mengsel te stabilise-ren;? zetmaat is niet betrouwbaar;? schokmaat moet tussen de 460en 480 mm zijn;? verwerkbaarheid langer dan 60minuten;? druksterkte is voldoende.Brandproeven ? proefstukkenDe brandproeven die zijn uitge-voerd moesten voldoen aan de spe-cificaties. Het doel van de proef wasde meting van:? temperatuur op 25 mm vanwapeningsstaal;? temperatuur in wapeningsstaal;? spatgevoeligheid van beton.Dit laatste punt hangt af van ver-scheidene parameters, zoals debetonkwaliteit, de normaalkrachtenin het beton en de wijze waarop debrandbelasting zal plaatshebben(wand-dak).Het is belangrijk dat de brand-proeven een weerspiegelinggeven van de werkelijke situatie.Zo moet een onderscheid wor-den gemaakt tussen het betondat als wand wordt toegepast endat in het dak wordt gebruikt.Ook de nabehandeling van deproefstukken, en het vochtge-halte ervan, zijn maatgevendvoor het spatgedrag. Tot slot is deproef pas geslaagd als tweeopeenvolgende brandproeven,met hetzelfde mengsel, conformde criteria zijn.Per betonmengsel werden tweeproefstukken gemaakt. De beton-mengsels met 1,5 kg/m? aan PP-vezels werden niet getest. Twaalf5 |Prefab wapening voorproefstukken6 |Storten van proefstukkenen verharde proefstuk-ken (onder zeil)C o n s t r u c t i e & u i t v o e r i n gBrandcement 2008 4 450501001502002503000 50 100 150 200 250TK 5-1TK 5-2TK 5-3tijd [min.]temperatuur[?C]0501001502002503000 50 100 150 200 250 300 350TK 5-1TK 5-3TK 5-2tijd [min.]temperatuur[?C]proefstukken werden aange-maakt: zes als wand en zes alsdak. De proefstukken moesten zogroot mogelijk zijn om nevenef-fecten uit te sluiten (foto 5). Ompraktische redenen zijn de proef-stukken 2,5 m x 5 m gemaakt.De dikte die werd gekozen is dievan de kleinste wand: 400 mm.Gaines werden ingestort om denaspanning in het proefstuk tekunnen brengen.Verschillende types afstandhou-der werden ingestort om hetspateffect ervan te onderzoeken.De proefstukken werden uitge-rust met thermokoppels op 75mm, 100 mm en 125 mm diepteen dit op tien meetlocaties perplaat. Tevens werden enkelereserve thermokoppels ingestort.Op deze manier was het moge-lijk de temperatuursdistributie inhet proefstuk te bepalen, om zote kunnen verifi?ren of het vol-doet aan de eisen.Na het storten (foto 6) en ontkis-ten werden de elementen gedu-rende drie maanden afgedektmet zeilen en opgeslagen op hetterrein van Mebin in Utrecht.Brandproef ? testen uitgevoerd bijEfectisOm elke discussie tussen RWSen de aannemerscombinatie tevermijden, werd een testprotocolopgesteld dat door de klant werdgoedgekeurd. Dit documentbevatte volgende eisen:? vereisten van de oven;? RWS temperatuurcurve;? temperatuurtolerantie van deoven;? temperatuurregistratie;? analyse van de test;? testrapport;? video-opname.In totaal werden vijf brandproevenuitgevoerd: drie met `dak' proef-stukken en twee met `wand' proef-stukken (foto 7 en 8). Tijdens deproeven werd de temperatuurcontinu gemeten en in `real time'weergegeven in het laboratorium.De video-opname was ook live tebekijken in het laboratorium, ennaderhand samen met een chro-nometer op DVD gebrand.Voordat de brandproef werd uitge-voerd, werden de proefstukkenminstens drie dagen in het (nietverwarmde) laboratorium opgesla-gen. Dit om een relatieve vochtig-heidsgraad in het beton te verkrij-gen, vergelijkbaar met die in detunnel.Tijdens deze periode werden deproefstukken opgespannen. Voorde dakelementen bedroeg deopspanning 14 N/mm?, uitge-voerd met 11 ?32 FeP1230naspanningstaven, opgespannentot 880 kN per staaf. Deze stavenwerden excentrisch aangebrachtom de excentrische krachten in dedakplaat te simuleren.Voor de wandelementen was 15,3N/mm? nodig, uitgevoerd met 6?32 FeP1230 naspanningstaven,opgespannen tot 910 kN per staaf.Deze staven werden centraal aan-gebracht.Resultaten van de brandproevenEen van de vijf proeven moestvroegtijdig worden onderbroken,omdat het spatten zo hevig wasdat de constructieve veiligheidvan de oven in gevaar kwam. Ditmengsel is dan ook niet geaccep-teerd.De andere vier proeven gavengoede resultaten met betrekkingtot spatten, en voldoende resulta-ten ten opzichte van de tempera-tuurseisen. Hieruit volgde debetondekking voor ??n uur entwee uur brandwerendheid. In defiguren 9 tot en met 14 wordende resultaten van de brandproe-ven voor het dak en de wand9 |Evolutie temperatuur inde tijd, midden in dak-proefstuk, op drie diep-ten (75, 100 en 125 mm)10 |Evolutie temperatuur inde tijd, midden in wan-delement, op drie diep-ten (75, 100 en 125 mm)7 |Brandproef op dakfig. 7 t.m. 15: Efectis8 |Brandproef op wandC o n s t r u c t i e & u i t v o e r i n gBrand46 cement 2008 41 2 3 4 5 6 7 8 9 10 11 12 13 14 15ABCDEFGHI30-3525-3020-2515-2010-155-100-5spatdieptesin mmlengte meetpuntbreedtemeetpunt1 2 3 4 5 6 7 8 9 10 11 12 13 14 15ABCDEFGHI25-3020-2515-2010-155-100-5lengte meetpuntspatdieptesbreedtemeetpuntweergegeven (bron: Efectis).Om de betondekking te bepalenwerd een statistische analyse ge-maakt van alle resultaten van devier geslaagde brandproeven. Vooreen brand die zestig minuten zouduren is een dekking van 75 mmvereist ten opzichte van de tempe-ratuursdistributie. Als men hierbijhet `afregenen' van het beton telt,is de minimum vereiste dekking100 mm. Extra uitvoeringstoleran-tie werd door de aannemer toege-voegd.Diezelfde analyse werd uitgevoerdvoor een 120 minuten durendebrand. Hier wordt een dekkingvan 100 mm vereist voor de tem-peratuursdistributie. Rekeninghoudend met het afregenenbedraagt de minimum vereistedekking 125 mm. ook hier werdextra uitvoeringstolerantie door deaannemer toegevoegd.Geweigerde proefZoals eerder gemeld, vertoonde??n van de vijf proeven explosiefspatten met als resultaat een hogetemperatuurstijging in het proef-stuk (foto 15). De kans op bezwij-ken van het proefstuk was groot,waardoor de proef werd stopgezetna 35 minuten.E x t r a p r o e v e nOm de krimp van het massabe-ton van de overkapping te bere-kenen werden extra proeven uit-gevoerd op het betonmengsel datwerd goedgekeurd tijdens debrandproeven.De kalksteengranulaten gevensamen met de PP-vezels eengunstige E-modulus en gunstigelineaire expansieco?ffici?nt.Naast het gebruik van `low heat'cement, zijn de maatregelen diemoeten worden genomen omthermische scheuren te voorko-men minimaal.De volgende proeven werdengedaan:? krimpproef op jong beton;? kruipproef op jong beton;? E-modulus op jong beton en 28dagen;? adiabatische temperatuursont-wikkeling;? lineaire expansieco?ffici?nt 28dagen.T o t s l o tEen tunnel bouwen met brandwe-rend beton en een opofferingslaagis mogelijk. Het gebruik van brand-werend beton heeft tal van voorde-len. De integratie van de passievebrandbescherming in de construc-tie is goedkoper, minder gevoeligvoor lekken, beter bestand tegenmechanische schade bij ongevallen.Tijdens de bouwtijd kan de stortcy-clus met ??n dag worden ingekort;hierdoor wordt een weekcyclusgehaald waardoor het weekend kanworden gebruikt als verhardingstijdvan het beton.PP-vezels hebben gunstige eigen-schappen tegen vorst-dooiaantas-ting.Tot slot is het nog belangrijk te ver-melden dat spatgedrag, en thermi-sche geleiding van het beton afhan-kelijk zijn van de grondstoffen ende constructie waarin het wordttoegepast. Voor elk project moet debrandwerendheid worden onder-zocht met de specifieke parametersvan het project. Het resultaat vandit project kan dus noch wordenveralgemeend noch gebruikt voorandere projecten. nL i t e r a t u u r1. Versuche zum Brandverhaltenvon T?nnelinnenschalenbetonmet Faserzusatz. Bautechnik78, 2001.2. Neville, A.M., Properties ofconcrete. 1991.3. Efectis, rapportnr. R0347. Delft2007.11 |Diepte van afregenendakelement naafkoeling12 |Diepte van afregenenwandelement naafkoeling13 | Verwarmd oppervlakdakelement na afkoe-ling14 |Verwarmd oppervlakwandelement na afkoe-ling15 |Verhit oppervlak dak-proefstuk met explosiefspatten na afkoeling.De foto toont het resul-taat van het spatten,met een maximale diep-te tot 125 mm

Reacties