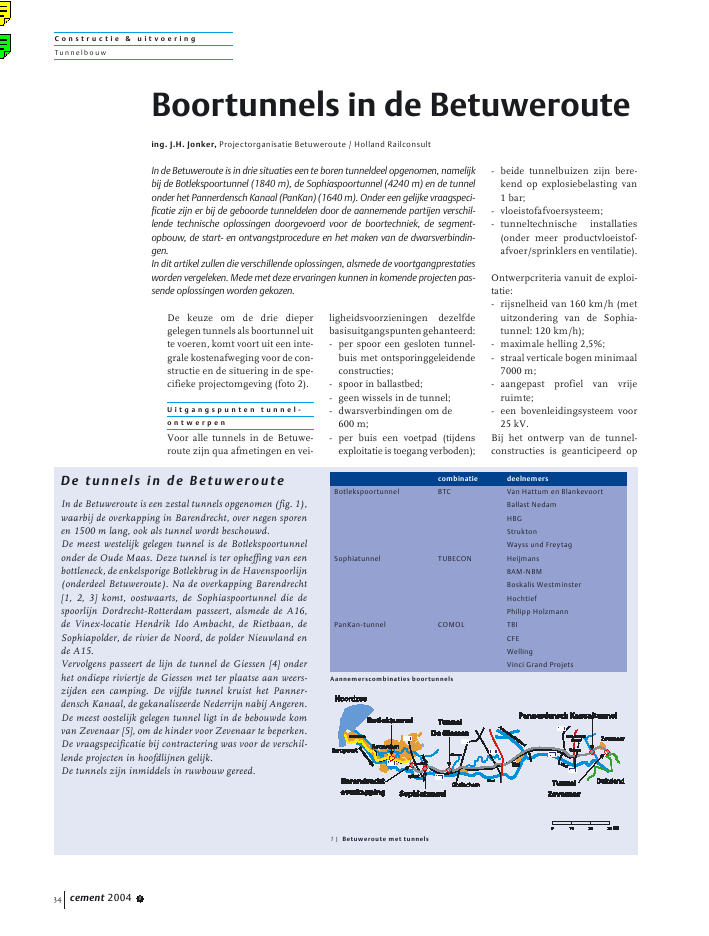

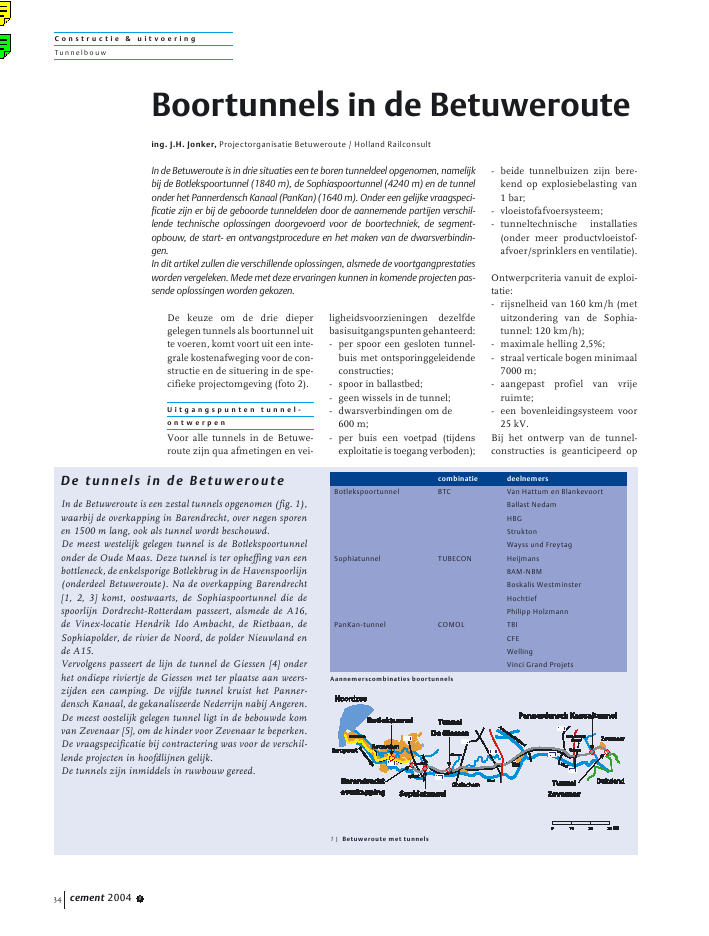

C o n s t r u c t i e & u i t v o e r i n gTu n n el b o u wcement 2004 134De keuze om de drie diepergelegentunnelsalsboortunneluitte voeren, komt voort uit een inte-grale kostenafweging voor de con-structie en de situering in de spe-cifieke projectomgeving (foto 2).U i t g a n g s p u n t e n t u n n e l -o n t w e r p e nVoor alle tunnels in de Betuwe-route zijn qua afmetingen en vei-ligheidsvoorzieningen dezelfdebasisuitgangspuntengehanteerd:- per spoor een gesloten tunnel-buis met ontsporinggeleidendeconstructies;- spoor in ballastbed;- geen wissels in de tunnel;- dwarsverbindingen om de600 m;- per buis een voetpad (tijdensexploitatie is toegang verboden);- beide tunnelbuizen zijn bere-kend op explosiebelasting van1 bar;- vloeistofafvoersysteem;- tunneltechnische installaties(onder meer productvloeistof-afvoer/sprinklers en ventilatie).Ontwerpcriteria vanuit de exploi-tatie:- rijsnelheid van 160 km/h (metuitzondering van de Sophia-tunnel: 120 km/h);- maximale helling 2,5%;- straal verticale bogen minimaal7000 m;- aangepast profiel van vrijeruimte;- een bovenleidingsysteem voor25 kV.Bij het ontwerp van de tunnel-constructies is geanticipeerd opBoortunnels in de Betuwerouteing. J.H. Jonker, Projectorganisatie Betuweroute / Holland RailconsultIn de Betuweroute is in drie situaties een te boren tunneldeel opgenomen, namelijkbij de Botlekspoortunnel (1840 m), de Sophiaspoortunnel (4240 m) en de tunnelonder het Pannerdensch Kanaal (PanKan) (1640 m). Onder een gelijke vraagspeci-ficatie zijn er bij de geboorde tunneldelen door de aannemende partijen verschil-lende technische oplossingen doorgevoerd voor de boortechniek, de segment-opbouw, de start- en ontvangstprocedure en het maken van de dwarsverbindin-gen.In dit artikel zullen die verschillende oplossingen, alsmede de voortgangprestatiesworden vergeleken. Mede met deze ervaringen kunnen in komende projecten pas-sende oplossingen worden gekozen.De tunnels in de BetuwerouteIn de Betuweroute is een zestal tunnels opgenomen (fig. 1),waarbij de overkapping in Barendrecht, over negen sporenen 1500 m lang, ook als tunnel wordt beschouwd.De meest westelijk gelegen tunnel is de Botlekspoortunnelonder de Oude Maas. Deze tunnel is ter opheffing van eenbottleneck, de enkelsporige Botlekbrug in de Havenspoorlijn(onderdeel Betuweroute). Na de overkapping Barendrecht[1, 2, 3] komt, oostwaarts, de Sophiaspoortunnel die despoorlijn Dordrecht-Rotterdam passeert, alsmede de A16,de Vinex-locatie Hendrik Ido Ambacht, de Rietbaan, deSophiapolder, de rivier de Noord, de polder Nieuwland ende A15.Vervolgens passeert de lijn de tunnel de Giessen [4] onderhet ondiepe riviertje de Giessen met ter plaatse aan weers-zijden een camping. De vijfde tunnel kruist het Panner-densch Kanaal, de gekanaliseerde Nederrijn nabij Angeren.De meest oostelijk gelegen tunnel ligt in de bebouwde komvan Zevenaar [5], om de hinder voor Zevenaar te beperken.De vraagspecificatie bij contractering was voor de verschil-lende projecten in hoofdlijnen gelijk.De tunnels zijn inmiddels in ruwbouw gereed.combinatie deelnemersBotlekspoortunnel BTC Van Hattum en BlankevoortBallast NedamHBGStruktonWayss und FreytagSophiatunnel TUBECON HeijmansBAM-NBMBoskalis WestminsterHochtiefPhilipp HolzmannPanKan-tunnel COMOL TBICFEWellingVinci Grand ProjetsAannemerscombinaties boortunnels1 | Betuweroute met tunnelsC o n s t r u c t i e & u i t v o e r i n gTu n n el b o u wcement 2004 1 35toekomstige ontwikkelingen inhet goederenvervoer met dubbel-laags containers (double stack) enop de snelheid voor lichter goe-derenvervoer. De tunnelbuizenhebben een gemiddelde inwen-digebreedtevan5,50m;dehoogtevan bovenkant spoorstaaf totonderkantdakbedraagtruim7m.De inwendige diameter vande geboorde tunnels is 8,65 m,inclusief een bouwtolerantie van0,10 m (fig. 3).Met deze basisgegevens zijn delengteprofielen te ontwerpen enwordt de lengte van de tunnelbepaald door wat bovengrondsgepasseerd moet worden. Delengteprofielen zouden dus inprincipe hetzelfde moeten zijn,warehetnietdatdegeotechnischeopbouw van de ondergrond deverschillen gaat bepalen.D e t u n n e l i n d e o n d e r -g r o n dHet alignement en de opbouw(toerit, tunnel, startschacht, boor-tunnel, kelders, ontvangstschachtenz.) worden bij een tunnel sterkbepaald door de situatie van deondergrond, zeker bij een boor-tunnel. De boortunnel vraagt eenminimale gronddekking om de`luchtbel' op zijn definitieveplaats te houden. Het gewicht vande bovenlagen is dus al eenbelangrijk gegeven. Nog kriti-scher is de bouwfase: het even-wicht aan het boorfront. De keuzevan boortechniek - slurry of EPB(zie kader) - speelt hierbij ook eenrol, met name voor de situeringvan de start- en ontvangstschacht.Om de diepte van deze bouwput-ten te beperken, is het gewenst deboortunnel in de helling naar hetmaaiveld zo hoog mogelijk telaten doorlopen. Maar ook degrondlagenwaardebodemvandetunnel in rust, moeten voldoendesterkte hebben, ten eerste van-wege de TBM (tunnelboorma-chine) in de uitvoeringsfase enten tweede om de tunnel onder degebruiksbelasting (in dit gevalzwaar treinverkeer) te dragen c.q.voldoende tegendruk te geven.In Nederland is dit in principe dePleistocene zandlaag. Omdatdeze laag in West Nederland op16 tot 20 m diepte ligt, zal hetbegin en het eind van de boor-tunnel over een zekere lengte inde Holocene lagen liggen. Desterktevandezelagenisdanbepa-lend. Mitigerende voorzieningenals grondverbetering, grondver-vanging, grondophoging enzkunnen tot een verdere optimali-sering van het ontwerp leiden.Voor de drie boortunnels in deBetuweroute leidde dit tot de infiguur 4 weergegeven lengtepro-fielen. Hiertoe is bij de Botlektun-nel van de oostkant het Holocenepakket over circa 120 m verbeterdmet de mixed-in-place methode(grond-cementmenging). Bij deSophiatunnel is over een hon-derdtal meters aansluitend aan destart- en ontvangstschacht hetHoloceen vervangen door zand.BijdePanKan-tunnelwerdhoofd-zakelijk zand aangetroffen, maar2 | Omgeving Botlektunnel (a),Sophiatunnel (b) en tunnelonder Pannerdensch kanaal(c)a b c3 | Dwarsdoorsnede boortunnelsSlurr y ver sus EPBEr zijn in principe twee basisconcepten voor TBM's (tunnelboormachines):hethydroschildofweldeslurrymachinevoorcohesielozegrondenendeEPB-machine (Earth Pressure Balance) voor cohesieve gronden.Bij de slurrymachine wordt het boorfront beheerst met behulp van het inter-mediair bentonietspoeling. De bentonietspoeling wordt onder druk gehou-den met luchtdruk en heeft een tweetal functies: het vormt in de cohesielozegronden (zand) een waterremmende cake of membraan voor het snijraden gemengd met de afgegraven grond maakt het een hydraulische grondaf-voer uit de graafkamer mogelijk.Bij een EPB-machine wordt het boorfront beheerst met de afgegraven grondindeafbouwkamerofgraafkamerachtereenvrijgeslotensnijradengesteundtegen de drukwand. Omdat de afgegraven grond als intermediair wordtgebruikt, dient deze in principe goed plastisch vervormbaar en slecht water-doorlatend te zijn (klei). De grond wordt via een schroefconveyor uit deafbouwkamer verwijderd en vervolgens in principe per lopende band afge-voerd. Met behulp van conditioneringsmiddelen (schuim) kan men ver-schillende grondsoorten voor deze machine geschikt maken.C o n s t r u c t i e & u i t v o e r i n gTu n n el b o u wcement 2004 136moest wel eerst een oude zandputworden gevuld om daar door tekunnen boren (de zogenoemdeKandiadam). Tevens zijn bij deSophiatunnel en de PanKan-tunnel de lagen boven de tunnelover de laatste meters verzwaardom zo hoog mogelijk door tekunnen boren. Deze lengte-profielenwaren-vanuithetTrac?-besluit - de basis van het referen-tieontwerp van de Projectorga-nisatie Betuweroute (PoBR).C o n t r a c t e r i n gDe Projectorganisatie Betuwe-route heeft al in 1996 op hoofdlij-nenhetcontracteringsplanvoordeBetuweroute uitgewerkt, waarbijmet name de geboorde tunnelpro-jectenalsDesign&Construct-con-tracten naar de markt zoudengaan. Op dat moment was er nogweinig tot geen ervaring metgeboorde tunnels in Nederland enwerd de deskundigheid bij de uit-voerende partijen gezocht. Dezewerden daarmee ook eigenaar vande risico's.Omeengoedevraagspecificatietekunnen maken en om de risico'szelf te onderkennen, zijn door dePoBR met het Duitse bureauIMM en de bij de Betuweroute be-trokken ingenieursbureaus refe-rentieontwerpen op DefinitiefOntwerp-niveau opgezet. Metdeze kennis zijn de prestatie-bestekken en -contracten ge-maakt: Botlektunnel door Hol-land Railconsult, SophiatunneldoorGrontmij-deWegervofendePanKan-tunnel door Arcadis.Omdat er - zeker bij Botlek- enSophiatunnel - nog veel vragenwaren rond het boren van tunnelsin Nederland, is de vraagspecifi-catie zodanig opgezet dat er voor-zieningen werden gevraagd omonderkende problemen diemogelijk tijdens de uitvoeringzouden kunnen optreden, op tevangen. Het werd een gedetail-leerde uitvraag met veel `state ofthe art'-voorzieningen, controlesenmonitoring.Deaannemers(endus ook de PoBR) werden op dezemanier ook min of meer`beschermd' tegen het nemen vante grote risico's.Achteraf gezien heeft de PoBR opdeze wijze de ontwikkeling rondhet Pilotproject (Botlek) en hetCOB-onderzoekswerk sterk gesti-muleerd en daarmee de kennisvan het boren in Nederland sterkverbreed.Deze wijze van contracteringheeft de aannemers ook gestimu-leerd tot technische innoviteitenin de aanbiedingen.Enkele voorbeelden betreffende devraagspecificatie.Om kritische situaties de baas tekunnen, te weten wat er tijdenshet boorproces gebeurt en dezetting te beheersen, werden bij-voorbeeld de volgende mitige-rende maatregelen aan de TBMen het boorproces gesteld:- verschuifbare boorkop(400 mm);- variabele oversnijding;- groutinjectiepunten door deboorkop en rondom het schild;- uitgebreide monitoring (con-structie & grond);- uitgebreide procescontrole;- mogelijkheid tot grondonder-zoek voor het schild;- slijtagemeetpunten op detanden;- een massa-volume balance-systeem;- draaiboek voor mogelijk optre-dende situaties.Ook aan de lining werden eisenopgelegd, waarvan de belangrijk-ste was de verdeuveling in de ring-voeg door middel van de zoge-noemde Topf und Nocken. Dezeverdeuveling is vooral bedoeld omverplaatsingen tussen de ringen tenivelleren ter plaatse van overgan-gen in verschillende grondlagen.Voor het maken van de dwarsver-bindingen is in de referentie-ontwerpen uitgegaan van jet-grouting (Botlektunnel) en devriesmethode (Sophia- en Pan-Kan-tunnel).Gezien de grote lengte van deSophiatunnel moesten daar ooktwee vluchtschachten naar maai-veld worden aangebracht.Terugblikkend worden bij gelijkeuitgangspunten en min of meergelijke uitvoeringsproblemen peraannemerscombinatie verschil-lende oplossingen zichtbaar endan vooral op het aspect uitvoe-ring:- machineconcept;- tunnelsegmenten/ringbouw;- start- en ontvangstprocedure;- maken van dwarsverbindingen.Ook een vergelijking van de boor-snelheid geeft opvallende ver-schillen.M a c h i n e c o n c e p t e nBij de Botlektunnel is met succeseen EPB-machine ingezet,ondanks dat er sprake was van+ 4mNAP- 10m- 20m- 30mOude MaasKijfhoekN.A.P.-10-20-30A16RotbaanDeNoordSophiaPolder A15N2144 | Lengteprofielena. Botlektunnel; slappeHolocene lagen opPleistoceen zandb. Sophiatunnel opPleistoceen zandc. tunnel onderPannerdensch kanaal;Pleistoceen zand metenige grote kleilenzena bcC o n s t r u c t i e & u i t v o e r i n gTu n n el b o u wcement 2004 1 3760% zand. BTC deed veel onder-zoek ten aanzien van het schuim- het conditioneringsmiddel bijEPB in plaats van bentoniet - enheeft kans gezien het zandzodanig te conditioneren dat EPBverantwoord was. Daarnaastmoest het schuim zich bij voor-keur in een natuurlijk procesmilieutechnisch neutraliseren.De voordelen van de EPB-ma-chine waren:- het diepste punt van de tunnelkon 2,5 m omhoog ten opzichtevan de inzet van een slurryma-chine (is ook een voordeel in deexploitatie);- er is geen scheidingsinstallatienodig, hetgeen - mede gegevende krappe bouwruimte - zondermeer een voordeel was;- het concept in combinatie meteen hydraulisch grondafvoer-systeem moet in deze situatiezonder meer innovatief wordengenoemd.De succesvolle toepassing heeftde veronderstelde grenzen vaninzetbaarheid van EPB in ruimemate opgerekt.Bij de Sophiatunnel is een bijzon-dere slurrymachine ingezet. Ge-zien de grote lengte die geboordmoest worden, heeft Tubecongekozen voor een machine, ont-worpen op een maximale produc-tie van 40 m per dag. Het innova-tieve was dat de machine zoweldiscontinu als continu moestkunnen werken. Bij de continuemode gaat het proces van boren enringbouw gelijk op en is dus veeltijdwinsttebehalen.Destandaard-slurrymachine is hiertoe op ver-schillende punten aangepast zoalseen langer schild, veel langerevijzels en een nieuw besturings-systeem, waarbij elke vijzel afzon-derlijk kon worden bediend.Het continu boren heeft de prak-tijktest doorstaan, doch vereistenog wel enkele punten ter verbe-tering, zoals het besturingssys-teem. Daar er met discontinuboren ook zeer goede voortgangwerd bereikt, is het merendeelvan de tunnel op deze wijzegeboord.Ook bij de PanKan-tunnel is eenslurrymachineingezet.Hierwerdeen al verschillende keren ge-bruikte machine (Ca?ro en D?s-seldorf) uitgebreid met de eisenvan de opdrachtgever. Innovatiefwas wel de voorziening in hetsnijrad om de slijtage te monito-ren. Deze machine was voor debouwers `een oude bekende' enpresteerde dan ook boven ver-wachting.Resumerend kan worden gezegddat de leverancier van de driemachines (Herrenknecht, Duits-land) in samenwerking met debouwers en gestimuleerd door deopdrachtgever, de boortechnieknaar een hoger technisch niveauheeft gebracht.Foto 5 toont de boorkoppen vooren na het boorproces.T u n n e l s e g m e n t e n /r i n g b o u wDe tunnels zijn gemaakt met ver-gelijkbare betonsegmenten. Debinnendiameter bedraagt 8,65 m.De langsvoeg als `betonschar-nier', de verdeuveling in de ring-voeg (Topf und Nocken-construc-tie), een aan de buitenzijdeliggende flexibele afdichting voor3 bar waterdruk en de tijdelijkeboutverbinding tijdens de tunnel-bouw waren in de drie projectenvergelijkbaar.De kenmerken van de segmentenzijn in tabel 1 opgenomen.Opvallend is de afwijkende ring-opbouw bij de Sophiatunnel,maar dat is ingegeven door hetcontinue boorproces.Dat de dikte van de segmentenbij de PanKan-tunnel afwijkt, isvanwege de noodzakelijke pas-sage van twee grote kleilenzen.Alle elementen waren eenzijdigconisch. Bij de Botlek- en Sophia-tunnel zijn zogenaamde linkse enrechtse ringen toegepast, bij dePanKan-tunnel is een universelering gebruikt. De laatste toepas-sing is eenvoudiger in het logis-tieke proces.De segmentlengte was verschil-lend. Bij de PanKan-tunnel is eenlengte van 1,80 m gebruikt, bij deandere projecten 1,50 m. Dit gafeen besparing van het plaatsenvan 360 ringen en een tijdwinstvan vijftien werkdagen.Belangrijk is de detaillering vande ringvoeg: de keuze voor eenverdeuveling of een vlakke voeg5 | Boorkoppen voor en nahet boorproces vanBotlektunnel (a),Sophiatunnel (b) entunnel onderPannerdensch Kanaal (c)Tabel 1 | Betonsegmenten Botlektunnel, Sophiatunnel en PanKan-tunnelBotlektunnel Sophiatunnel PanKan-tunnelsysteem 7 + 1 7 + 0 7 + 1ringtype rechts/links rechts/links universeelsluitsteen klein groot kleindikte (mm) 400 400 420lengte (mm) 1500 1500 1800voegmateriaal triplex kaubit/triplex erap/betonverdeuveling Topf/Nocken Topf/Nocken Topf/Nockena b cC o n s t r u c t i e & u i t v o e r i n gTu n n el b o u wcement 2004 138endetoetepassentussenlagenternivellering van de oneffenhedenin het betonvlak van de ringvoeg.De tenderdocumenten vereisteneen verdeuveling en strokenkaubit (een bitumineus product)met bovengenoemd doel. Tijdensde uitvoering bleek dat de bitu-mineuze vulling toch te geringewrijvingskracht tussen de ringenkon opnemen, zodat zowel bij deBotlek- als bij de Sophiatunnel isovergegaan op toepassing vantriplex plaatjes. Hiermee werdvoldoende wrijvingskracht opge-bouwd om uplift van de ring netachter het schild te voorkomen.Wel werden de krachten uit devijzels meer gecentreerd ingeleid.Bij de PanKan-tunnel is detussenlaagweggelatenenisbetonop beton gemonteerd. Dezeoplossing is te prefereren. Dedrukvereffenende tussenlaag isniet noodzakelijk gebleken: geenbeschadigingen in de montage-fase.S t a r t - e n o n t v a n g s t -p r o c e d u r eBij de start- en de ontvangstpro-cedure moet de TBM vanuit destartschacht de grond in en omge-keerd er weer uit. Daar de schach-ten al gauw 16 tot 20 m diep zijn,moet de waterdruk (hoge grond-waterstanden) tijdens de passagevan de schachtwand wordenopgevangen en dat bij een zichvoortbewegende machine. Hier-voorzijnzeerverschillendeoplos-singen toegepast (fig. 6).Bij de Botlektunnel is dat bij destartprocedure opgelost met eenpolderconstructie achter de bril-wand (schachtwand). In de polder- begrensd door damwanden - isde waterstand verlaagd. Dit wasmogelijk door de aanwezigheidvan afsluitende lagen. Hierna konde combiwand ter plaatse van debril worden weggebrand voor depassage van de TBM. Nadat dehele TBM zich in de polder hadgeboord (afgezet tegen de blind-ringen in de schacht) is de afdich-ting tussen de brilwand en detunnel gemaakt. Hierna zijn dedamwanden aan de kopzijde vande polderkuip getrokken zodathet grondwater weer op konkomen. Daarna kon het normaleboorproces beginnen.Bij de ontvangstprocedure isgebruikgemaakt van een zoge-noemddichtblok.Datiseenonge-wapend blok `mager' beton (B 5),aangebracht tegen de kopwandvan de ontvangstschacht. Dit blokis zodanig ontworpen dat het degrond- en waterdruk kan op-nemen bij het verwijderen van deschachtwand (de combiwand) terplaatsevandetunnelpassagedoordebrilwand.Indeschachtistegende brilwand een staalconstructieaangebracht (deksel) als afdich-ting van de brilopening. Aan debrilwand is een bijzonder afdich-tingsprofiel gemonteerd dat inprincipe de waterdruk moetkunnenopvangenophetmomentdathetschildvandeTBMditpuntbereikt. De boorkop wordt vervol-gensminofmeertegenhetdekselgebracht (in de ruimte achter hetdeksel was al in een eerderstadium de combiwand wegge-brand). In dezelfde ruimte wordtdan onder verhoogde druk hetafdichtingsprofiel afgesteld rond-om de schildmantel. Nadat deafdichtingfunctioneert,wordthetdeksel verwijderd en kan de TBMtot in de schacht doorboren.Bij de Sophiatunnel is gewerktmet dichtblokken aan beidezijden. Zowel achter de start-schacht als voor de ontvangst-schacht is een 5 m dichtblok aan-gebracht. Dit blok was op zichzelfsterk genoeg (door gewelfwer-king) om de grond- en waterdrukop te vangen bij verwijdering vande combiwand in de brilwand.Door het toch relatief korte dicht-blok (5 m) ten opzichte van delange machine (circa 10 m) wasook hier bij de ontvangstproce-dure een extra afdichtingsdekselnodig, hier in de vorm van eenmembraamdeksel.Bij de PanKan-tunnel zijn zowelachter de startschacht als voor deontvangstschachttwee16mlangedichtblokken gemaakt. Dit is 6 mmeer dan de lengte van de TBM.Hierdoor kon bij de startproce-dure de TBM volledig in het dicht-blok boren, waarna het afdich-tingsprofiel kon worden aan-gebracht. In deze situatie is ooknog een inspectie aan de boorkopuitgevoerd onder normale lucht-drukomstandigheden.Bij de ontvangstprocedure konvanwege het lange dichtblok eenafdichting van de brilwand wor-den weggelaten. Omdat in dezesituatie de eerste ringen van depolderconstructiekorter dichtbloklanger dichtblokkorter dichtblok / stalen afdichtingkorter dichtblok / membraandeksellanger dichtblok / zonder afdichtingstartprocedure ontvangstprocedure6 | Principes start- enontvangstprocedureC o n s t r u c t i e & u i t v o e r i n gTu n n el b o u wcement 2004 1 39tunnel in het dichtblok al gegroutwaren,wasdaarmeedeafdichtinggewaarborgd en kon de TBM naverharding van het grout doorbo-ren tot in de ontvangstschacht. Dekritische fase zoals bij de andereprojecten: boorkop in de schachten de schildmantel nog in degrond, is bij deze oplossing nietaanwezig.De toepassing van de lange dicht-blokken is als zeer positief er-varen.D w a r s v e r b i n d i n g e nHet beveiligingsconcept voortunnels voor goederenverkeervereist om de 600 m een dwars-verbinding tussen de spoorbui-zen (fig. 7). Dit betekent driedwarsverbindingen bij de Botlek-tunnel, zeven bij de Sophiatunnelen twee bij de Pankan-tunnel,totaal twaalf stuks.Ging het referentieontwerp uitvan de aanleg van de dwarsver-bindingen vanuit de tunnelbui-zen, de bouwcombinaties kozen(mede ter beperking van risico's)veelal voor het bouwen vooraf -tussen de nog te boren buizen - invanafmaaiveldgebouwdeschach-ten. Hierdoor werd het vriesli-chaam of injectielichaam - nodigvoor de beheersing van het grond-water tijdens de bouw - veelkleiner. Zowel het bouwen van deschachten als de aansluiting en dedoorbraak door de tunnelmantelwas in de projecten zeer onder-scheidend.Zo bestaan bij de Botlektunnelde schachten uit diepwanden enis de verbinding met de buizenmet behulp van vriestechniekgemaakt. Ter plaatse van de door-braak van de tunnelwand warende betonsegmenten van een bij-zondere wapening voorzien.Ookbijdedwarsverbindingenvande Sophiatunnel zijn schachtentoegepast. Dit is mede ingegevendoor het feit dat er bij twee van dezevendwarsverbindingenookeenverbinding naar het maaiveldmoestwordengemaakt(devlucht-schachten naar het maaiveld zijnop afstanden van circa 2000 m).Bij deze tunnel is de caisson-methode toegepast. De aanleghiervan gebeurde in zes fasen perschacht. Vanuit de schachten isweer gebouwd met de vriestech-niek. Ter plaatse van de doorbraakwarenstalensegmentenindetun-nelwand opgenomen.Bij de PanKan-tunnel zijn tweemethodes toegepast. Bij de weste-lijke dwarsverbinding is ook decaissonmethode toegepast, waar-bij de grond met een eenvoudiggraafwiel werd verwijderd. Dezeschacht heeft daardoor een rondevorm. De schacht van de tweededwarsverbinding was moeilijkervanaf het maaiveld te bouwen. Dedwarsverbinding is vanuit de tun-nelbuizen gebouwd met behulpvan de vriestechniek. Ter plaatsevandedoorbraakwasdewapeningvan de segmenten aangepast.Voor een gedetailleerde faseringendebenodigdehulpconstructiesvoor de realisering van de dwars-verbindingen wordt verwezennaar de betreffende artikelen indit nummer van Cement.V o o r t g a n g s p r e s t a t i e s v a nh e t b o o r p r o c e sHet boorproces van de beidebuizen van de Botlektunnel liepvan april 1999 tot december 2000(21 maanden). Hierbij werd deTBM na de eerste buis vanuit deontvangstschacht weer omgezetnaar de startschacht voor detweede buis.De Sophiatunnel werd geboord inde periode van juni 2000 tot sep-tember 2002 (28 maanden).De beide buizen van de PanKan-tunnel werden geboord in deperiode van oktober 2001 totdecember 2002 (15 maanden).Opgemerkt wordt dat er bij deBotlektunnel gemiddeld vijfdagen per week werd gewerkt, bijde Sophiatunnel merendeelszeven dagen per week en bij dePanKan-tunnel vijf dagen perweek bij de eerste buis en zevendagen bij de tweede. Tabel 2toont een overzicht van de pres-taties, figuur 8 het verloop van deprestaties over de totale boorpe-riode.7 | Principe dwars-verbindingenTabel 1 | VoortgangsprestatiesBotlektunnel Sophiatunnel PanKan-tunnelgem. dagprestatie buis 1 (m) 8,5 9,6 10gem. dagprestatie buis 2 (m) 11,3 15,2 14,4max. dagprestatie (m) 28,5 36 36max. weekprestatie (m) 130,5 213 216gem. tijd ringbouw (min) 56 41 41gem. boortijd per ring (min) 64 38 52gem. boorsnelheid (mm/min) 23 39 35C o n s t r u c t i e & u i t v o e r i n gTu n n el b o u wcement 2004 140Enkele opmerkingen bij figuur 8:Bij de Sophiatunnel is er bij deeerste buis een stilstand geweestvancircatwaalfwekentengevolgevan de nodige herstelwerkzaam-heden aan het snijrad.De voortgang bij de eerste buisvan de PanKan-tunnel is afge-stemdophetgereedkomenvandete passeren Kandiadam. Dit ver-klaart mede het grote productie-verschil tussen de eerste entweede buis. Desalniettemin is detweede buis in een opvallendtempo geboord. Opmerkelijk: eris in die periode geen productie-dag verloren gegaan door storingvan de TBM.T e n s l o t t eIn bijna vier jaar werd 15 093 mgeboord (foto 9), waarbij op veelverschillende aspecten ervaringwerd opgedaan. Voor toekom-stige projecten worden de vol-gende ervaringen en aanbevelin-gen samenvattend weergegeven.Machineconcept:- EPB-machines kunnen, meteen toegespitse conditioneringvan de grond met schuim, nietalleen bij een cohesieve grondmaar ook in combinatie metzandgronden worden ingezet.- Met de bewezen hydroschild-techniek kan een hoge voort-gangsprestatie worden bereikt.Ringbouw:- De toepassing van de ringver-deuveling hoeft niet tot extraschade te leiden.- Het weglaten van tussenlagenin de ringvoeg (zoals kaubit entriplex) is mogelijk.- Het toepassen van universeleringen heeft logistieke voorde-len, zonder nadelen voor deringbouw.Start- en ontvangstprocedure:- De toepassing van een langdichtblok heeft zich bewezenals een zekere bouwmethode.Dwarsverbindingen:- Het toepassen van stalen seg-menten in de ringopbouw heeftde voorkeur.- Vriezen met stikstof levert snelde gewenste waterdichting engrondsterkte.Voortgangsprestaties:- Dagprestaties van 36 m tunnelwaren geen uitzondering.- Een gemiddelde weekpres-tatie van 100 m is met debewezen hydroschildtechniekmogelijk. L i t e r a t u u r1. Wapperom, H., Onderdoor enoverlangs: Kunstwerken in enom Barendrecht. Cement 1999,nr. 6.2. Bouman, A., R.J.W. Brouweren H.H. Snijder, Overkappingen stationskap Barendrecht.Cement 2000, nr. 5.3. Bouman, A., OverkappingBarendrecht ? negen sporen`getunneld'. Cement 2003, nr.6.4. Schaap, D.J., H.A. van Dijk,P.G.F. Bosman, E.J. Bos, Ont-werpen in alliantie. Cement2002, nr.35. Lobbezoo, B.T.A., Een tunnel-bekisting doet het elke week.Cement 2002, nr. 3.6. Jonker, J., S. Hintz, Betuwe-route - Vergleich individuellertechnischer L?sungen bei derErstellung der drei Bohrtun-nel. Vortrag STUVA 2003,Dortmund.7. Jonker, J., U. Maidl, Betuwe-route - Erfahrungen mit demEinsatz innovativer Schildvor-triebstechnik. Vortrag STUVA2001, M?nchen.8. Jonker, J., T.H.W. van Splun-der, C. Becker, Tunnelbau inden Niederlanden - TechnischeBesonderheiten der Maschin-envortriebe. Vortrag STUVA1999, Frankfurt am Main.9. Maidl, B., M. Herrenknecht,L. Anheuser, MaschinellerSchildvortrieb im Lockerge-stein. Ernst & Sohn Verlag,Berlin, 1994.9 | De tunnels van binnengezien8 | Voortgang boorprocessenBotlektunnel: buis 1: 44weken; buis 2: 32 wekenSophiatunnel: buis 1: 66weken; buis 2: 40 wekenPanKan-tunnel: buis 1: 32weken; buis 2: 16 wekenvoortgang(m)wekenBotlekSophiaPan. kanaalbuis 1buis 2buis 2buis 2buis 1buis 14500400035003000250020001500100050000 4 8 12 16 20 24 28 32 36 40 44 48 52 56 60 64 68

Reacties