Constructie & uitvoering

Waterbouw

cement 2001 7 55

Soms zit alles tegen. Bij het ont-

werp van de pompkelder van het

Naviduct Krabbersgat bij Enkhui-

zen [1] was reeds onderkend dat

de stabiliteit van de waterrem-

mende kleilaag kritiek zou zijn

op het moment dat de bouwput

op het diepste punt zou zijn

ontgraven. Na detaillering van

de constructie, meting van de

grondwaterdrukken en nieuwe

verkenning van de bodemlagen,

bleek alles net iets ongunstiger te

zijn dan datgene waarvan bij het

ontwerp was uitgegaan. Nieuwe

PLAXIS-berekeningen gaven aan

dat de kleilaag mogelijk enkele

decimeters zou kunnen zwellen;

zelfs functieverlies van deze water-

remmende laag was niet uitge-

sloten.

In november 2000 besloot de pro-

jectleiding af te zien van de bouw

van de pompkelder onder het

naviduct en is een nieuw ontwerp

gemaakt voor de fundering van de

onderdoorgang onder het navi- duct en voor een afzonderlijke

waterberging.

Besteksontwerp

Het naviduct wordt gebouwd in

een polder, waarin de horizontale

toestroming van grondwater

wordt verhinderd door een verti-

caal damwandscherm en waar

een natuurlijke bodemlaag voor

de verticale afdichting zorgt. In de

exploitatiefase zal de grondwater-

stand in de polder (oppervlakte

60 000

m

2binnen de damwand-

schermen) worden beheerst op

NAP ? 11,75 m.

Op een diepte van circa NAP ?

24,50 m ligt de bovenkant van een

5 m dikke waterremmende Eem-

kleilaag.

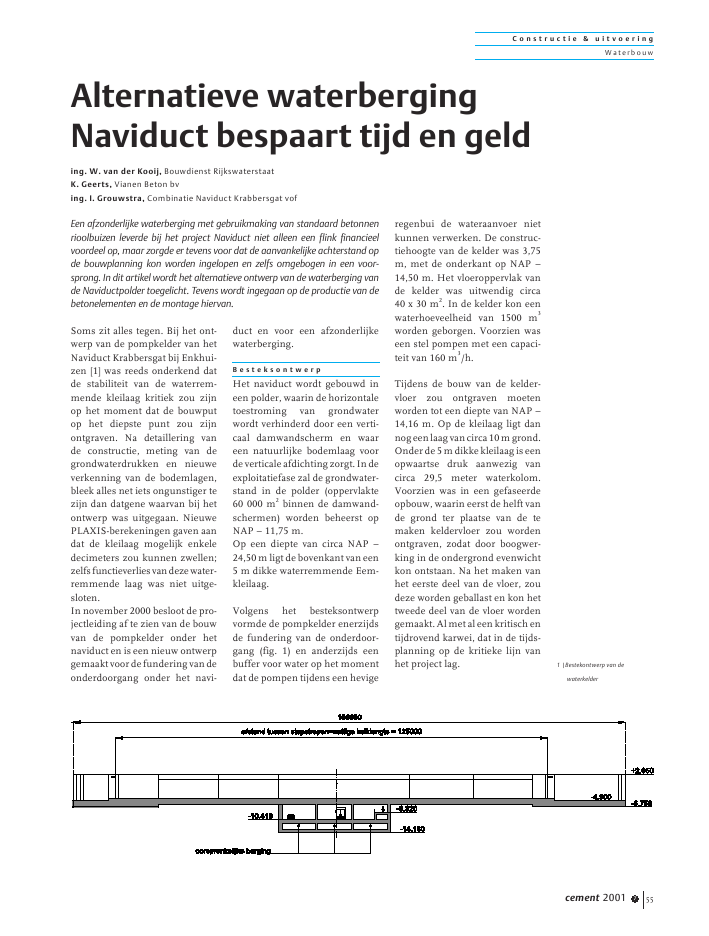

Volgens het besteksontwerp

vormde de pompkelder enerzijds

de fundering van de onderdoor-

gang (fig. 1) en anderzijds een

buffer voor water op het moment

dat de pompen tijdens een hevige regenbui de wateraanvoer niet

kunnen verwerken. De construc-

tiehoogte van de kelder was

3,75

m, met de onderkant op NAP ?

14,50 m. Het vloeroppervlak van

de kelder was uitwendig circa

40 x30 m

2. In de kelder kon een

waterhoeveelheid van 1500m 3

worden geborgen. Voorzien was

een stel pompen met een capaci-

teit van 160 m

3/h.

Tijdens de bouw van de kelder-

vloer zou ontgraven moeten

worden tot een diepte van NAP ?

14,16 m. Op de kleilaag ligt dan

nog een laag van circa 10m grond.

Onder de 5 m dikke kleilaag is een

opwaartse druk aanwezig van

circa 29,5meter waterkolom.

Voorzien was in een gefaseerde

opbouw, waarin eerst de helft van

de grond ter plaatse van de te

maken keldervloer zou worden

ontgraven, zodat door boogwer-

king in de ondergrond evenwicht

kon ontstaan. Na het maken van

het eerste deel van de vloer, zou

deze worden geballast en kon het

tweede deel van de vloer worden

gemaakt. Al met al een kritisch en

tijdrovend karwei, dat in de tijds-

planning op de kritieke lijn van

het project lag.

Alternatieve waterberging

Naviduct bespaart tijd en geld

ing. W. van der Kooij, Bouwdienst Rijkswaterstaat

K. Geerts, Vianen Beton bv

ing. I. Grouwstra, Combinatie Naviduct Krabbersgat vof

Ee n afzonderlijke waterberging met gebruikmaking van standaard betonnen

rioolbuizen leverde bij het project Naviduct niet alleen een flink financieel

vo ordeel op, maar zorgde er tevens voor dat de aanvankelijke achterstand op

de bouwplanning kon worden ingelopen en zelfs omgebogen in een voor-

sprong. In dit artikel wordt het alternatieve ontwerp van de waterberging van

de Naviductpolder toegelicht. Tevens wordt ingegaan op de productie van de

betonele menten en de montage hiervan.

1 |Bestekontwerp van de

waterkelder

Constructie & uitvoering

Waterbouw

cement 2001 7 56

Ontwerpwijziging

Zoals reeds vermeld bestond op

het geplande bouwtijdstip onvol-

doende vertrouwen in de stabili-

teit van de kleilaag. Het probleem

kwam weer op de ontwerptafel.

Opgave was een bouwmethode te

vinden die hieraan tegemoet

kwam en die niet zou leiden tot

een verschuiving van de oplever-

datum van het project. Een brain-

stormsessie tussen aannemer en

opdrachtgever is dan altijd nuttig.

Alternatieven zoals pneumatisch

afzinken of in den natte storten

van de keldervloer kwamen niet

tegemoet aan de wens het kunst-

werk op tijd te kunnen opleveren.

Bovendien leken de kosten ook

niet gunstig. Al gauw werd beslo-

ten alleen naar alternatieven te

kijken waarbij de bergingskelder

buiten het beoogde kunstwerk

konden worden gebouwd. Vol-

staan zou dan kunnen worden

met enkel een funderingsvloer en

de bouw zou niet worden opge-

houden door ontwerp- en bouw-

werkzaamheden van een te maken

kelder.

Voor de bergingskelder zijn twee

alternatieven beschouwd:

? één of meer putten van dam-

wand, waarin een bodemaf-

sluiting van onderwaterbeton,

waarboven de waterkelder kon

worden gebouwd;

? een bufferriool van geprefabri- ceerde rioolbuizen of duiker-

elementen met diverse bezink-

putten.

Gekozen is voor de tweede oplos-

sing, met voorkeur voor ronde

buizen in verband met de hoge

bovenbelasting. Deze keuze heeft

op de bouwplaats slechts een be-

perkte invloed op de uitvoerings-

inspanning voor de bouw van het

naviduct zelf. De hoogteligging

van de waterberging is gelijk aan

die voor de waterkelder uit het

besteksontwerp. Het water moet

immers onder vrij verval vanaf het

wegdek en uit de drainage in de

grond in de buffer kunnen stro-

men. Ook de bouwsleuf heeft

bijna eenzelfde ontgravingsdiep-

2 |Situering rioolbuffer Doorsnede A

Constructie & uitvoering

Waterbouw

cement 2001 7 57

teals de kelder volgens het besteks-

ontwerp. Geotechnisch vormde

dit geen bedreiging voor de stabi-

liteit van de Eemkleilaag, aange-

zien de sleuf smal is en de onder-

grond de sleuf door boogwerking

gemakkelijk kan overbruggen.

De buffer bestaat uit vijf strengen

betonbuizen met een inwendige

diameter van 2000 mm en een

totale lengte van 300m (fig. 2). De

buizen worden onderling verbon-

den met een rubberen glijring-

verbinding. In het systeem zijn zes

bezinkputten opgenomen, met

toegangsschachten voor inspectie

en onderhoud. Het gehele buffer-

stelsel heeft een bergingsruimte

van 1000 m

3. Het aangekoppelde

pomphuis heeft vier pompen, elk

met een capaciteit van 200m

3/h.

In vergelijking met de besteksop-

lossing is de berging met 500m

3

gereduceerd en is de pompcapa-

citeit verveelvoudigd. Dit is voort-

gevloeid uit kostenoptimalise-

ring: pompen kosten relatief niet

veel. In het nieuwe ontwerp be-

tekende minder berging ook

minder meters rioolstreng. In de

besteksoplossing was de kelder-

inhoud meer een gevolg van het

toevallige funderingsoppervlak

van de onderdoorgang en een

praktische stahoogte in de kelder.

Het buffersysteem doorkruist de

gehele infrastructuur van de drai-

nage en de wegriolering, zodat

deze in een vervolgontwerp aan-

gepast moet worden.

Een markant detail vormt de krui-

sing van de streng met de sluis.

Plaatselijk zal een bovenbelasting

kunnen ontstaan van 200 kN/m

2

op de wand van het element.

Bovendien zou tijdens de bouw

van de sluis een bovenbelasting

kunnen ontstaan door een zware

rupskraan. Op zichzelf kunnen

de buizen op deze zware belas-

tingen worden berekend, waarbij

wel een zwaar ondersteunings-

bed van ter plaatse te storten

beton noodzakelijk is. De fabri-

kant heeft bovendien gewaar-

schuwd dat ondanks alle voorzor- gen, scheurvorming van de buis

op dergelijke locaties niet kon

worden uitgesloten. Besloten is

de buis intern te stempelen, zodat

het ondersteuningsbed achter-

wege kon blijven. De stempels

zijn opgebouwd uit geprefabri-

ceerde betonplaten, die in de buis

zijn verlijmd (foto

3).

Aanleg

De eerste streng met de verste-

vigde buizen onder de toekom-

stige sluis is inmiddels aangelegd.

Voor het lossen, bijbrengen en in

de sleuf leggen van de betonnen

buizen is gebruikgemaakt van

een 150-tons rupskraan (foto 4).

De inzet van deze kraan was reeds

lang te voren vastgelegd als hijs-

werktuig bij het betonwerk aan de

inmiddels vervallen pompkelder.

Zo is van een nood een deugd

gemaakt. De buiselementen die

voorzien zijn van een stempel-

schot, hebben een massa van circa

10 000 kg.

Zodra een element hangend in

de strop met het spiedeel recht

voor het voorgaand mofdeel is ge-

manouvreerd, geeft een hydrau-

lische graafmachine het laatste

duwtje (foto 5). Hierbij is de

rubberen glijringverbinding een

dankbare toegevoegde waarde

gebleken in vergelijking met de

traditionele rolring. De streng is

hierna met zand in dunne lagen

aangevuld, verdicht en ingewa-

terd (foto 6). Dit moest vanzelf-

sprekend zeer zorvuldig gebeu-

3 | Verlijmen stempels in de

buizen

4-5 | Leggen buizen met

150 tons rupskraan

foto's: Klaas Laan, Hoorn

Constructie & uitvoering

Waterbouw

cement 2001 7 58

ren vanwege de strenge eis ten

aanzien van de pakkingsdicht-

heid van het omringende zandbed

als funderingsbed van de sluis-

kolken. Dit najaar wordt de aanleg van de

rest van het stelsel voortgezet,

zodat het gehele buffersysteem

inclusief pompvoorzieningen ge-

test kan worden vanaf maart

2002.

Te n slotte

Verfrissend aan dit project is de

zeer open manier van communi-

ceren tussen opdrachtgever, aan-

nemer en leverancier. Met elkaar

is gezocht naar een technisch en

economisch meest acceptabele

oplossing, waarbij de inbreng van

alle betrokken partijen waardevol

en welkom was.

Kortom, een waterbuffer om met

trots op terug te mogen zien

(soms zit het mee!). ?

Literatuur

1.Van der Kooij, W., Naviduct

Enkhuizen. Cement 2000, nr. 7.

Productie

B Bu

ui

iz

z e

en

n

De gewapend-betonbuizen zijn geproduceerd op de

fabriek in Vianen. De bekisting is opgebouwd uit een

vaste binnenmal en een losse buitenmal, de wapening

uit een binnen- en een buitenkorf. Voor de productie

van de wapening is in eigen beheer een buigmachine

ontwikkeld, die korven van diverse diameters en samen-

stelling kan produceren.

De wapeningskorven worden geplaatst op een zoge-

noemde mofring, die de mal vormt voor het mofeinde

van de buis. Over deze mofring en wapening wordt de

buitenmal geplaatst, waarna deze gehele eenheid over

de binnenmal wordt geplaatst. Bij het storten en ver-

dichten wordt de ronddraaiende mal laagsgewijs gevuld

en getrild, zodat over de gehele buislengte een zeer

homogene buisopbouw ontstaat. Ontmenging ten

gevolge van valhoogte in combinatie met wapening en

trillen is niet aan de orde.

Het vullen en aftrillen van een buis neemt circa veertig

minuten in beslag. Hierna wordt de buis ontkist, dat wil zeggen buitenma\

l met mofvoet en gestorte buis worden

direct van de vaste binnenkern gehaald. Door het toegepaste proces van s\

torten en trillen ontstaat een zeer samen-

hangend en verdicht beton, dat reeds veertig minuten na productieaanvang\

rechtop kan blijven staan. Derhalve

kan direct hierna de buitenmal worden verwijderd, waarna het verhardings\

proces kan beginnen. Na enkele dagen

worden de buizen op het tasveld gelegd om hun uiteindelijke druksterkte \

te halen.

P P u

ut

tt

te

e n

n

De benodigde betonputten zijn in uitvoerbare en transportabele maatvoeri\

ng gedimensioneerd. Bij buizen van

dit soort afmetingen behoren ook putten met niet-alledaagse formaten, te\

meer omdat tevens een zandvang werd

verlangd.

De putten meten 3000 x 3500 mm

2inwendig, met wanddikte van 250mm. De maximale hoogte in verband met

transport was 3600 mm voor de onderbakken. De putten zijn samengesteld uit vlakke verlijmde\

betonplaten.

Productie wapeningskorf voor rioolbuis

foto: TSTP bv, Brouwershaven

6 |Inwateren van de buizen

Reacties