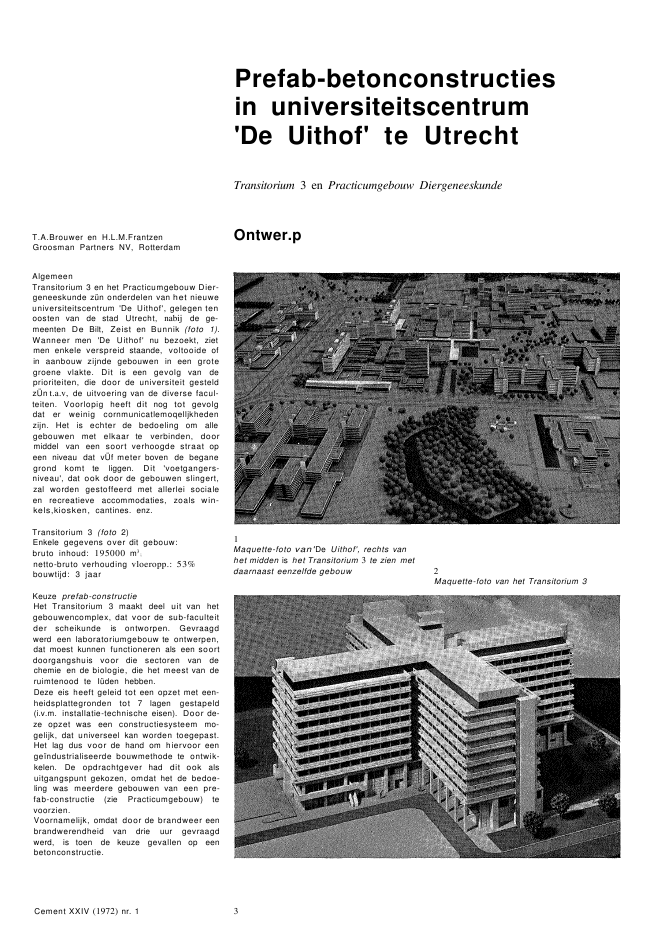

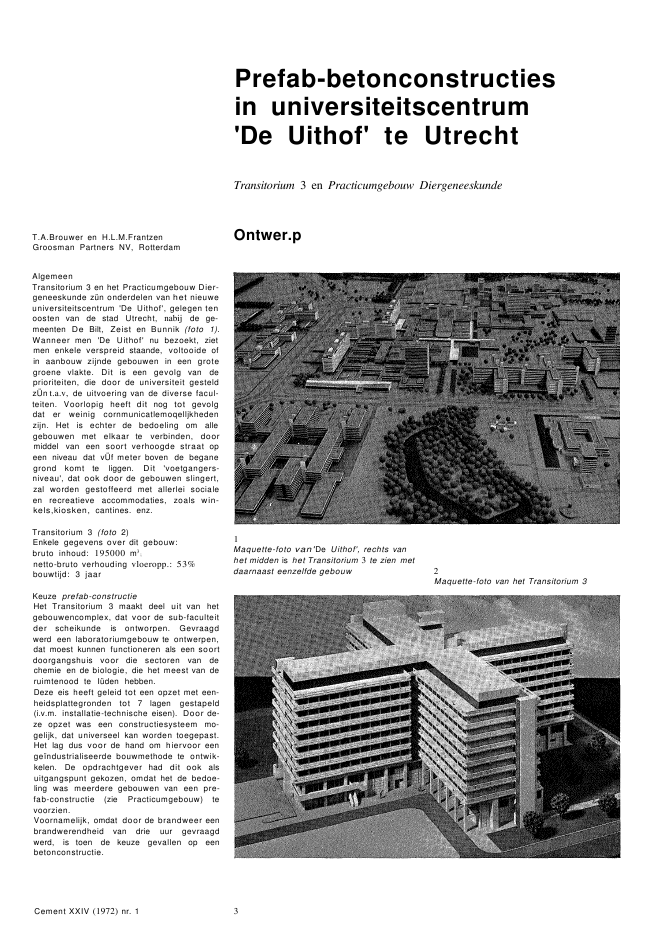

T.A.Brouwer en H.L.M.FrantzenGroosman Partners NV, RotterdamPrefab-betonconstructiesin universiteitscentrum'De Uithof' te UtrechtTransitorium 3 en Practicumgebouw DiergeneeskundeOntwer.pAlgemeenTransitorium 3 en het Practicumgebouw Dier-geneeskunde z?n onderdelen van het nieuweuniversiteitscentrum 'De Uithof', gelegen tenoosten van de stad Utrecht, nabij de ge-meenten De Bilt, Zeist en Bunnik (foto 1).Wanneer men 'De Uithof' nu bezoekt, zietmen enkele verspreid staande, voltooide ofin aanbouw zijnde gebouwen in een grotegroene vlakte. Dit is een gevolg van deprioriteiten, die door de universiteit gesteldz?n t.a.v, de uitvoering van de diverse facul-teiten. Voorlopig heeft dit nog tot gevolgdat er weinig cornmunicatlemoqelljkhedenzijn. Het is echter de bedoeling om allegebouwen met elkaar te verbinden, doormiddel van een soort verhoogde straat opeen niveau dat v?f meter boven de beganegrond komt te liggen. Dit 'voetgangers-niveau', dat ook door de gebouwen slingert,zal worden gestoffeerd met allerlei socialeen recreatieve accommodaties, zoals win-kels,kiosken, cantines. enz.Transitorium 3 (foto 2)Enkele gegevens over dit gebouw:bruto inhoud: 195000 m3;netto-bruto verhouding vloeropp.: 53%bouwtijd: 3 jaar1Maquette-foto van'De Uithof', rechts vanhet midden is het Transitorium 3 te zien metdaarnaast eenzelfde gebouw 2Maquette-foto van het Transitorium 3Keuze prefab-constructieHet Transitorium 3 maakt deel uit van hetgebouwencomplex, dat voor de sub-faculteitder scheikunde is ontworpen. Gevraagdwerd een laboratoriumgebouw te ontwerpen,dat moest kunnen functioneren als een soortdoorgangshuis voor die sectoren van dechemie en de biologie, die het meest van deruimtenood te I?den hebben.Deze eis heeft geleid tot een opzet met een-heidsplattegronden tot 7 lagen gestapeld(i.v.m. installatie-technische eisen). Door de-ze opzet was een constructiesysteem mo-gelijk, dat universeel kan worden toegepast.Het lag dus voor de hand om hiervoor eenge?ndustrialiseerde bouwmethode te ontwik-kelen. De opdrachtgever had dit ook alsuitgangspunt gekozen, omdat het de bedoe-ling was meerdere gebouwen van een pre-fab-constructie (zie Practicumgebouw) tevoorzien.Voornamelijk, omdat door de brandweer eenbrandwerendheid van drie uur gevraagdwerd, is toen de keuze gevallen op eenbetonconstructie.Cement XXIV (1972) nr. 1 3OpbouwHet gebouw heeft vier wieken (foto 3) (mo-lenwiek), die rondom een centrale kern zijngebouwd, waarin het verticale verkeer ende sanitaire voorzieningen zijn onderge-bracht.In verband met de eis dat het gebouw aan-gesloten moet zijn aan het eerder genoemdevoetgangersniveau, waaraan voorzieningenals cantine, bibliotheek en collegezalen ge-koppeld zijn, is de onderbouw van het ge-bouw op een grotere constructiemaat gezet.De kolomafstand in de bovenbouw bedraagt360 cm, in de onderbouw is deze maat ver-dubbeld. Onder meer om deze reden is deonderbouw, evenals de kern, uitgevoerd metin het werk gestort beton.De bovenbouw van het gebouw is het pre-fab-gedeelte. Dit bestaat uit zeven labera-toriumlagen, waarop een smallere installatie-laag en een horizontaal afvoerkanaal (zuur-kasten!) Zijn gebouwd.Voor het gebouw is een verticaal leidingbe-loop gekozen (zuurkastafvoeren, gassen e.d.)voor de voeding van de servicestroken inde laboratoriumvertrekken. De hiervoor ge-maakte schachten worden boven het voet-gangersniveau verzameld in een horizontaleleidingtunnel, waarvoor per wiek vier groteschachten naar de begane grond gevoerdworden, waar onder meer de luchtbehande-lingsapparatuur staat. Op de verdiepingenwordt de lucht horizontaal verdeeld via deverlaagde plafonds inde gangen.De vorm van het gebouw (molenwiek) heefteen gunstige bruto-netto verhouding (vlgs.art. 100 van de R.GD.) tot gevolg gehad.Als nadeel zouden de te verwachten ori?n-tatiemoeilijkheden genoemd kunnen worden.Om dit te voorkomen zullen alle wiekeneen eigen kleur krijgen. Bovendien zullende lagen onderling door kleurgebruik in dekern te onderscheiden zijn.Practicumgebouw DiergeneeskundeEnkele gegevens:bruto inhoud: 40000 m3netto-bruto verhouding vloeroppervlakte:57%bouwtijd: 1 jaarVoor het Practicumgebouw is gebruik ge-maakt van dezelfde prefab-constructie. Hetgebouw bestaat uit een kern met verticaalverkeer en sanitaire voorzieningen en eenwiek, die ongeveer identiek is aan ??n wiekvan Fransttorturn 3 (foto 5).Het voetgangersniveau zal aangebracht wor-den in het onderwijsgedeelte, dat aan de voetvan het gebouw is geprojecteerd en latergerealiseerd zal worden. De prefab-construc-tie wordt hier dan ook vanaf de beganegrond gebruikt. Het gebouw bestaat uit eenbegane grondlaag met installaties, zes labo-ratoriumlagen met practicumzalen en eensmallere daklaag metinstaHaties. De gun-stige netto-bruto verhouding is hier het ge-volg van weinig verlies aan verkeersruimten,omdat op ??n laag drie grote praeticurn-zalen voorkomen.3In bovenaanzicht is de molenwiekvormherkenbaar4Perspectivische schets van het Diergenees-kunde-complex5Het Practicumgebouw is vrijwel identiekaan een wiek van het Transitorium 3uppsalalaanCement XXIV (1972) nr. 1 4ir.A.KrijgsmanAdviesbureau voor Bouwtechniek NV,Arnhem1-2Van het Transitorium 3 zijn drie wieken inruwbouw vrijwel gereedDe foto rechtsonder is een recente opnamevan het Practicumgebouw3Scheiding tussen geprefabriceerd en terplaatse gestort beton0 ' geprefabriceerd gedeelteCement XXIV (1972) nr. 1ConstructieInleidingDe draagconstructies van het Transitorium 3 en het Practicumgebouw Diergeneeskundevertonen veel overeenkomst. Aangezien het Transitoriumgebouw het eerst ontworpen engebouwd is, wordt in hoofdzaak de constructie van dit project besproken. Van het Practl-cumgebouw Diergeneeskunde wordt volstaan met de hoofdopzet. weergegeven in fig. 7 en 8en foto 2. De hiervan thans in aanbouw zijnde vleugel is slechts de eerste aanzet van eenproject waarbij ook weer van veel repetitie sprake kan zijn. Het was voornamelijk dit teverwachten repetitie-effect dat de aanleiding is geweest tot het ontwerpen van geprefabri-ceerde elementen voor de skeletten van beide projecten.Opmerkelijk bij beide gebouwen is ook de ver doorgevoerde integratie van constructie,bouwkundige voorzieningen en installaties. Dit was mogelijk omdat reeds bij het eersteschetsontwerp alle disciplines voor het ontwerpen van gebouwen vertegenwoordigd waren.Opdrachtgever, architect, constructie-adviseur en de adviseurs voor installaties, hebbenvanaf het allereerste begin dan ook intensief samengewerkt.De foto's 1 en 2 en fig. 3, 4 en 5 geven een overzicht van de constructies. Deze bestaanvan beneden naar boven uit:? een fundering op voorgespannen prefab-betonpalen;? een kerngedeelte en twee lagen van de wieken (zgn. 'tafels') in ter plaatse gestort beton bijhet Transitorium 3 (foto 6);5IIc+--I-kolommen h.o.h. 360kcto mmenno.hvz?FunderingIn fig. 9 is aangegeven hoe de samenstelling van het grondpakket is. De teruggangen in deconusweerstanden in de lagen tussen 3 en 10 m -NAP worden voornamelijk veroorzaaktdoor een lossere pakking van de zandlagen die volgens de boring uit matig fijn zand250 stuks3370 m3691 stuksleert het volgende:PracticumgebouwDiergeneeskunde849 stuks15000 m33688 stuksaantal palenter plaatse gestort betonaantal prefab-betonelementen voor de constructie? een kerngedeelte met een begane grondvloer in ter plaatse gestort beton bij het Practicum-gebouw Diergeneeskunde (fig. 7 en 8);? skeletten van de wieken met geprefabriceerde betonelementen (in de fabriek vervaardigd);? noodtrappehuizen met geprefabriceerde betonelementen (op de bouwplaats vervaardigd).Als constructiemateriaal is dus vrijwel uitsluitend beton toegepast. Deze keuze is voor-namelijk bepaald geworden door de eerder genoemde extreem hoge brandweereis van drieuur. Deze eis was zo zwaar dat zelfs t.a.v. de betonconstructies nog maatregelen genomenmoesten worden. Hiervoor is door TNO een onderzoek gedaan, dat geresulteerd heeft ineen aantal aanbevelingen, zoals extra dekking en speciale bebeugeling.Het materiaal beton wordt bij deze projecten op twee manieren verwerkt:1. ter plaatse gestort;2. geprefabriceerd.Deze verdeling is ontstaan in verband met een verschil in aard en daardoor een verschilin vorm van de diverse bouwdelen en de onderdelen daarvan. De delen met een grootrepetitie-effect en hanteerbare afmetingen van kolommen, balken en wanden zijn geprefa-briceerd, de overige delen zijn ter plaatse gestort.Een vergelijking van verwerkte hoeveelheden van de beide gebouwenmaterialen Transitorium 34-5Dwarsdoorsnede van een wiek en platte-grond van een prefab-laag1145 +765 +"'"= geprefabriceerd gedeel te+32952665+2285+6Het prefab-gedeelte begint na twee lagenonderbouw (tafel)7-8Van het Practieumgebouw Z?n kern enbegane-grondvloer van ter plaatse gestortbeton; rechts een doorsnede van hetgebouwCement XXIV (1972) nr. 1 6--, --- -t:>- - L,- - - - - - -- - - --9Representatieve sondering met resultatenvan boringeno510152Okglcm50 100 150 200__.max. 80" NAPbasis niveau1355bestaan en vrijwel niet verontreinigd Duidelijke conclusies ten aanzien van het toe tepassen funderingssysteemkonden niet direct worden getrokken: zowel funderingen opstaal, met verbetering van de funderingsgrondslag door middel van diepteverdichting, als-mede funderingen op palen kwamen in aanmerking.Ook ten aanzien van de betonconstructies waren er meerdere mogelijkheden:? een doorgaande gewapend-betonplaat;? poeren meteen vrl] dragende begane grondvloer;? poeren met een begane grondvloer op staal gefundeerd.Om een goed inzicht te verkrijgen in de voor- en nadelen in technisch en economischopzicht van de verschillende in aanmerking komende funderingssystemen, zijn allereerstvoor de aanbesteding een aantal combinaties bestudeerd. Hieruit volgde een indicatie overde pr[jsfluctuaties.Deze studies hebben geleid tot 3 volledig uitgewerkte varianten, die technisch gezien uit-voerbaar waren. Deze zijn bi] de aanbesteding voorgelegd aan de lnschrijvers.1. Fundering op staal, na een verbetering van de funderingsgrondslag door middel vandiepteverdichting (r?tteln), met toepassing van betonpoeren. Deze oplossing was hiergezien de zandigelaagopbouw, zeer geschikt.2. Fundering op voorgespannen prefab-betonpalen met het basisniveau op ca. 11 m - NAP.3. Fundering op in de grond gemaakte palen.Bij de inschr[jving voor het Transitorium kwamen aanzienlljke pr[jsverschillen naar voren.Bovendien bleek dat in dit geval een fundering op voorgespannen prefab-betonpalen hetmeest economisch was (fig. /0). Omdat hierin tevens de invloed van het grondwerk, de/0Gedeelte van de funderingoC\lr-,__t, L.. _. . ._---- ... ----b oven aanzicht5 palen to pcien 9palen500t.5 palenvoorgespannenpalenCement XXIV (1972) nr. 1 7doorsnede11Doorsnede (A-A) en plattegrond van dekern4 6 6 0 +4105+2905+2505+1305+bemaling en de betonconstructie verdisconteerd was, kunnen hieraan geen algemene con-clusies worden verbonden. Wel is duidelijk geworden dat het alleszins zinvol is om voorzo'n groot gebouw bij een dergelijke grondslag alternatieven te bestuderen.Tijdens het heiwerk van het Transitorium 3 werd veel last ondervonden van de hooggelegenverontreinigde zandlaag. De palen liepen daardoor weg, terwijl ten gevolge van het zwareheiwerk bij een aantal palen scheurvorming en soms breuk optrad, Gebleken is dat deschacht-punt-verhouding in zo'n geval bijzonder belangrijk is en dat met nauwkeurig envoorzichtig heien (bijstellen van de stelling in de richting van de paalas) scheurvormingkan worden voorkomen.Bij het Practicumgebouw Diergeneeskunde had de hooggelegen zandlaag een geringereconusweerstand, zodat daar het heiwerk mede door inmiddels opgedane ervaring, zonderproblemen verlopen is.Kern en 'tafels' van het Transitorium 3De kern is het centrale gedeelte van het gebouw met schachten, trappen en vloeren vooraanslultlnq aan de wieken (fig. 11). In voltooide toestand verzorgt de kern een belangrijkdeel van het gebouw (zie 'Stabiliteif). De wanden hebben een dikte van 25 cm. De vloerenzijn uitkragendgeconstrueerd, waardoor de gehele kern onafhankelijk van de wiekengebouwd kon worden. Omgekeerd konden de wleken onafhankelljk van de kern wordengebouwd omdat het prefab-skelet zodanig is geconstrueerd dat dit tijdens de bouw zijneigen stabllltelt kan verzorgen. Hierdoor was het mogelijk de kern in verband met deorqanlsatle op de bouwplaats uit te voeren met een normale bekisting, anders was eenglijbekisting (overigens een aantrekkelijke uitvoeringswijze die bij het PracticumgebouwDiergeneeskunde is gevolgd) beslist noodzakelijk geweest.De tafels van de wieken (fig. 12) hebben een geheel andere functie dan de daarbovengelegen laboratoriumlagen. De eerste verdieping is gedeeltelijk een onderdeel van heteerder beschreven wandelplateau. Vandaar dat hier grotere kolomafstanden gewenst warendan in de daarboven gelegen lagen. Het gevolg was echter dat op de tweede verdiepingeen overgang moest worden gemaakt van een kolomafstand van 3,60 m (resp. 1,80 m) naar??n van 7,20 m.Zo'n overgang kan op twee manieren gerealiseerd worden:1. schuin geplaatste V-vormige kolommen met kleine balken;2. rechte kolommen met grote balken.Weliswaar wordt met de eerste oplossing bereikt dat het krachtenspel duidelijker zichtbaaris dan bij de tweede oplossing, maar het aansluiten van de wanden is veel moeilijker.Vandaar dat bij dit gebouw gekozen is voor de tweede oplossing. Bij de middelste kolom-menrijen zijn de balken tevens gebruikt als wanden voor deleidingentunnel. Bij de geveI-balken is veel zorg besteed aan het temperatuurprobleem. Hiertoe is extra langswapeningaangebracht aan de buitenzijde, zodat eventuele scheurvorming slechts fijn verdeeld kanoptreden. De betonkwaliteit is K 300; de staalkwaliteit QR 40.Prefab-ontwikkelingBij het ontwerp van de draagconstructies voor dit gebouw kwam reeds in een vroegstadium vast te staan dat het te ontwikkelen constructiesysteem wellicht ook bij andereprojecten in het universiteitscentrum zou worden toegepast. Nu is het een bekend ver-schijnsel dat veel repetitie kostprijsverlagend werkt. Het was dan ook van belang hetconstructiesysteem zodanig te ontwerpen dat ook de opdrachtgever met betrekking tot debouwkosten en de bouwtijd zou kunnen profiteren van dit repetitie-effect.Wanneer men voor zo'n opgave geplaatst wordt, ligt het voor de hand om in deze tijd vantoenemende industrialisatie van het bouwen naast traditionele constructiesystemen tevensaandacht te schenken aan meer moderne ge?ndustrialiseerde systemen, die bestaan uit vante voren in de fabriek gereedgemaakte onderdelen (foto 13). Een ontwikkeling in hetOx909 0120 x 100 h.o.h.720GOx90 60x9012Doorsnede van de 'tafel'Cement XXIV (1972) nr. 1voorgespeannen polen813Opbouw van het prefab-skeletbouwen die gezien de grote vraag naar gebouwen, de steeds kortere bouwtijd die beschik-baar is en de dalende belangstelling voor werken op de bouwplaats, niet meer te stuiten is.Uiteraard zijn er meerdere mogelijkheden om het gestelde doel te bereiken:1. Industrialisatie op de bouwplaats. Hierbij ligt het accent op de prefabricage van bekistingenen de mechanisatie van de te verrichten werkzaamheden. Het beton wordt ter plaatsegestort. Bij voorbeeld:gietbouwsystemen in de woningbouw.2. Industrialisatie door middel van onderdelen die in de fabriek of op de bouwplaats van tevoren worden gereedgemaakt. Hiervoor komen zowel de materialen staal als beton in aan-merking. In dit geval worden op de bouwplaats slechts montage-werkzaamheden verricht.3. Industrialisatie door middel van elders gereedgemaakte delen van een gebouw, die kanten klaar worden aangevoerd, inclusief afwerking.Na meerdere studies bleek dat in dit geval de prefabricage van onderdelen het meestaantrekkelijk was. In verband met de brandwerendheidseisen kwam onbekleed staal 'niet inaanmerking. Met prefab-beton was dit minder problematisch, terwijl hiermee tevens konworden bereikt dat allerlei noodzakelijke schachtwanden constructief konden worden benuten met voorzieningen voor de installaties tot een logisch geheel ge?ntegreerd.Voorwaarden bij prefabricage1. Veel repetitie, Om een kwaliteitsprodukt te leveren moeten bijv. dure mallen in staal of inkunststof worden gemaakt. Het spreekt vanzelf dat de afschrijvingskosten dalen met hetaantal keren dat een mal kan worden gebruikt.2. Moderne betonfabrieken. Thans is er in Nederland een groot aantal betonfabrieken dieprefab-betonelementen vervaardigen. Er zijner slechts 6 met een certificaat van de Stich-ting KOMO, hetgeen een garantie is voor de kwaliteit. Toen het Transitorium 3 werdvoorbereid, waren er nog geen gecertificeerde bedrijven, daarom is destijds door de ont-werpers in overleg met de opdrachtgever een uitvoerig bedrijfsonderzoek verricht.3, Voldoende voorbereidingstijd en produktietijd. Wanneer in de fabriek het produktieprocesop gang is gekomen, is het bijzonder moeilijk en kostbaar wijzigingen aan te brengen. Ditmoet daarom worden voorkomen door de elementen volledig van te voren uit te werken.Onder repetitie is opgemerkt dat de mallen een aanzienlijk deel van de kosten uitmaken.De huidige gang van zaken in moderne prefab-betonfabrieken is dat per dag ??n elementkan worden gemaakt. Afgezien van enige verliezen voor stellen en reparaties van de mallenkunnen dus met ??n mal in bijv. 100 produktiedagen 100 elementen worden gemaakt. Ditbetekent dat wanneer slechts 90 produktiedagen beschikbaar zijn voor 100 elementen, ertwee mallen moeten worden ingezet.4. In prefab ontwerpen. Het bouwen in prefab-beton is iets anders dan bouwen in bijv. staalof ter plaatse gestort beton. Het komt maar al te vaak voor dat bij het ontwerp vaneenbetonskelet eerst in een laat stadium de gedachte naar voren komt, het ook nog eens inprefab te bekijken. Uiteraard is dit (en ook het omgekeerde) een foutieve benadering.Voorts moet worden opgemerkt dat het tevens fout is om prefab-elementen overdrevenlicht en fijn gedetailleerd te ontwerpen.5. Grote kranen voor de montage. Voor het monteren van prefab-elementen zijn kranennodig met een groot opneembaar moment. Uiteraard moeten hiervoor aanzienlijkeinvesteringen worden gedaan, die alleen verantwoord zijn wanneer er sprake is van eengrote continu?teit, met elementen van behoorlijke afmetingen (zowel voor kleine als voorgrote elementen moeten immers dezelfde handelingen worden verricht).10500 kg6250 kg3150 kg6400 kg700 kgCement XXIV (1972) nr. 1Toegepaste prefab-elementen (fig. 14)geWicht elementengrote H-portalenkleine H-portalenT-kolommenvloerbalkengalerijplaten9betonkwaliteitK450K450K450K600K450? pretcb.I(prefab'>prefab. bolk ?14Gedeelte van de vloerconstructie15De drie basis-elementen: T-kolom, H-portaalen vloerbalkCement XXIV (1972) nr. 1Uitgangspunten bij het ontwerp van het prefab-skeleta. Universeel systeem geschikt voor meerdere gebouweri, zodanig ontworpen dat dit snel zoukunnen worden gebouwd.b. Leidingschachten met afmetingen van 150 x 100 cm, resp. 130 x 40 cm, 3,60 m hart op hartbij de middenkolommen.o. Deuren tussen deze schachten.d. Minimum breedte-afmeting van de vertrekken 3,60 rn.e. Scheidingswanden tussen de vertrekken in het hart van de SChachten.f. Vloerconstructie met geringe constructiehoogte, maar grote stijfheid In verband met tril-lingsvrij opstellen van apparatuur.g. Hoge nuttige belasting op de vloeren:500 kgfm2 voor de buitenvelden;750 kgfm2voor de binnenvelden.h. Bordessen buiten de gevels als vluchtweg bij brand, voor beperking van de directe zon-bestraling en glazenwasbalkons.i. Gevelkolommen ter plaatse van de scheidingswanden.j. Skelet met eigen stabiliteit.Nadere bestudering van deze uitgangspunten heeft geleid tot het ontwerp van drie basis-elementen (foto 15) waarmee ook grotere of kleinere overspanningen kunnen worden ge-maakt, terwijl uitvoeringen met uitsluitend T-kolommen of l-l-portalen eveneens denkbaarzijn.1. H-porta/en in het midden, hart op hart 3,60 mDeze elementen bestaan uit twee kolommen, die door middel van een koppelstuk metelkaar zijn verbonden. Hierdoor is in het element voldoende ruimte voor een deuropening,terwijl tussen de elementen onderling de gevraagde schachtruimte ontstaat, waarvoor dekolommen als zijwanden fungeren. Het koppelstuk wordt gebruikt voor oplegging van devloerbalken en is voorzien van een ingebouwde suskist, die een geluiddempende functieheeft voor deluchtbehandelingsinstallatie. In de elementen zijn tevens schakelkastjes op-genomen voor de elektrische installaties.2. T-kolommen in de gevel, hart op hart 3,60 mDeze kolommen staan 1,80 m verschoven t.o.v. het hart van de H-portalen omdat descheidingswanden tussen de portalen staan. Aangezien de vloerbalken in het hart van deH-portalen worden opgelegd, is bij de gevel de kolom T-vormig gemaakt, zodat de vaakmoeilijke verbinding balk-kolom-gevelbalk hier is vervangen door de verbinding balk-gevelbalk (arm T-kolom). De gevelbalk wordt hierbij gevormd door een gedeelte kraagarmvan de T-kolommen en door een gedeelte dat gestort zit aan de vloerbalken, welke laatstebuiten de gevel uitkragen.3. Vloerbalken, hart op hart 3,60 mIn verband met de eisen ten aanzien van de constructiehoogte, de stijfheid, de brand-wetendheld en de hoge nuttige belasting, is een platte brede balk ontworpen met eenhoogte van het prefab-deel van 30 cm, waarover de vloerplaat met een dikte van 15 cmwordt gestort. De balken zijn uitgevoerd in gedeeltelijk voorgespannen beton met eendekking van 8 cm op het voorspanstaal.De zachtstaalwapening is zodanig bepaald dat bij het wegvallen van de voorspanning tengevolge van verhitting bij brand de doorgaande liggers nog juist niet bezwijken. De vloer-plaat doet tevens dienst als drukflens voor de prefab-balk. De berekening is uitgevoerdmet een speciaal computerprogramma voor samengestelde liggers.Aanvankelijk was ook de vloerplaat opgebouwd gedacht met prefab-platen. Uit economischeoverwegingen wordt deze ter plaatse gestort.Prefab-verbindingenBij prefab-constructies zijn er twee belangrijke typen verbindingen: a. droge verbindingen;b. natte verbindingen.1016aVerbinding vloerbalk met H-portaal16bWapeningsbeeld H-portaal1aanzicht H-portaal doorsnedewapening prefab. balkprefab. balk17a-b-cModel in proefopstelling (boven); bezwijk-vorm van de koppelbalk links (rechts boven)en rechts (onder)Cement XXIV (1972) nr. 1Het is bekend dat prefab-onderdelen een hoge kwaliteit kunnen bereiken. Het gaat echterniet alleen om de kwaliteit van onderdelen, het gaat veel meer om de kwaliteit van hetgeheel en die wordt over het algemeen beter naar mate het gebouw meer monolitisch issamengesteld. hetgeen met natte verbindingen eerder wordt bereikt dan met droge. Daaromzijn alleen natte verbindingen toegepast.Verbinding vloerbalken met H-portalerlDit is de belangrijkste verbinding van het skelet (fig. 16a). Immers de stabiliteit van eendwarsportaal (zie ook 'Stabiliteit') is hiervan afhankelijk. Het wapeningsbeeld en het in hetwerk te storten beton is aangegeven in fig. 16a en foto 16b.Vooral de krachtsoverdracht in het koppelstuk en van het koppelstuk naar de kolommenwas moeilijk en slechts globaal te berekenen. Om hierin meer inzicht te verkrijgen is bijTNO op halve ware grootte een schaalmodel tot breuk beproefd (foto 17a-b-c). Hieruit bleekdat de breukbelasting 3 x zo groot was als de gebruiksbelasting. Uit het scheurenpatroonvolgde dat de belasting deels door torsie, deels door afschuiving en boogwerking wordtovergebracht.1118Verbinding T-kolom en vloerbalk19Verbinding van de kolommenstelblokje2 geribde sparingen't.b.v voorspankabels ']voegVerbinding T-kolommen en vloerbalken (fig. 18)In de gevelbalk ontstaan bij deze opzet twee verticale voegen die in verband met destabiliteit niet gewenst zijn. Daarom wordt het geheel na aangieten van de voegen aanelkaar geregen door middel van twee voorspankabels met een werkvoorspankracht van50 tf. Om te voorkomen dat bij een eventueel teruglopen van de voorspanning dwars-krachten niet kunnen worden overgebracht, is in de balken een uitkragendestalen buisingestort. die wordt opgelegd in de uitsparingen van de armen van de I-kolommen.Verbinding kolommen onderling (fig. 19)In de horizontale voegen tussen de kolommen treden in verband met de grote verticale be-lastingengeen trekspanningen op. Daardoor was het mogelijk om de verbinding uit te voerenmet weinig wapening. Per kolom zijn 2 staven 032 aangebracht, waardoor onderlingeverschuiving wordt belet en een goede koppeling wordt verkregen, nadat het geheel meteen zand-cementmortel is aangegoten. De vereiste kubussterkte is K 300.b. Practicumgebouw DiergeneeskundeDe stabiliteit wordt ontleend aan (fig. 21):1. de centrale kern;2. de dwarsportalen van het skelet;3. de langsportalen van het skelet.Omdat bij dit gebouw de afmetingen van de H-portalen alle 60 cm breed zijn, is het skeletminder stijf dan bij het Transitorium 3. De kern heeft dus een groter aandeel in de stabili-teit. Deze staat excentrisch; er treedt dus duidelijk torsie in op.De verhouding in de afmetingen van de kern ten opzichte van het gebouw is echter vandien aard dat deze kern desnoods in staat is om een skelet van deze grootte met uitsluitendpendelkolommen op zijn plaats te fixeren.Een oplossing die uitvoeringstechnisch en uit een oogpunt van veiligheid in dit geval nietaantrekkelijk was. Daarom wordt de stabiliteit ontleend aan de kern en het skelet.Het berekenen van de spanningen in de kern was in verband met hierin aangebrachtesparingen en deuropeningen echter niet eenvoudig. Om hierin meer inzicht te verkrijgen is??n verdieping ruimtelijk doorgerekend met de elementerimethode (programma ease), terwijlde skeletten alle zijn doorgerekend met de op het bureau aanwezige IBM 1130.Om deze redenen zijn de berekeningen (met de a%-regel, zoals door ir.J.G.Hageman ge-publiceerd in Cement van januari 1967) op twee manieren uitgevoerd:1. Voor het gebouw als geheel. De grootte van a wordt hierbij bepaald door het stijfste deel,dit is de kern.2. Voor het vrijstaande skelet. De stijve knopen worden hierbij gevormd door de hiervoorbeschreven verbinding balk-H-portaal.Stabiliteita. Transitorium 3De stabiliteit wordt ontleend aan (fig. 20):1. de centrale kern;2. de dwarsportalen van het skelet;3. de langsportalen van het skelet.In verband met toepassingen bij andere gebouwen is het skelet zodanig ontworpen dat ditook op zichzelf zou kunnen staan. Uiteraard Is bij dit gebouw gebruik gemaakt van de kern,die echter door zijn centrale plaats ook weer de nodige problemen met zich bracht. Hetgevaar is immers dat het gebouw om de kern gaat draaien. Er ontstaan dan torsie-spanningen in de kern, terwijl de eindportalen relatief zwaar worden belast.I-c:13 dwarsoortaien- kern'. lJFiguur 2112 dwarsportalen- I \Figuur 20Cement XXIV (1972) nr. 1 12ir.lJ.'Barthe'lLiesbosch Beton, UtrechtFabricage van de elementenVoorbereidingVoordat daadwerkelijk tot produktie van eenserie betonelementenkan worden overge-gaan, moet er in een fabriek veel voorberei-dend werk worden verricht. Direct na dedatum van opdracht begint men met deuitwerking van een planning, terwijl tevenswordt gestart met het tekenwerk, zoalswerktekeningen van de elementen, maiteke-ningen, vlechtmallen. enz.De tijd, nodig voor deze voorbereidendewerkzaamheden, is gelegen tussen de tientot dertien weken. Vooral het ontwerp, devervaardiging en het opstellen van de malleneisen reeds een aanzienlijk gedeelte van debovengenoemde tijd.De planning is buitengewoon belangrijk, nietalleen om er zeker van te zijn, dat de ge-stelde leverdata worden gehaald, maar ookom het gehele produktieproces beter tekunnen regelen, dus om op de meest ver-antwoorde wijze te kunnen produceren. Uit-gaande van de leveringsdata en terugwer-kend tot de datum van opdracht, kan wordennagegaan hoeveel stortdagen er beschik-baar zijn. Het aantal benodigde mallen laatzich dan op eenvoudige wijze berekenen.Moeten er bij voorbeeld 400 elementen wor-den geproduceerd in 230 stortdagen, danzijn er twee mallen nodig.VervaardigingDe elementen voor het Chemiegebouw enDiergeneeskunde zijn zonder uitzonderingvervaardigd in stalen mallen (foto 1), temeeromdat het ging om grote series, waarbij ho-ge eisen werden gesteld aan maatvoeringen uiterlijk aanzien.Gewoonlijk worden niet meer dan tweehon-derd elementen in ??n mal vervaardigd,want door het intensieve trillen raakt hetmateriaal vermoeid, hetgeen dan merkbaaris aan losspringende lasnaden en dergelijke.Het onderhoud aan de mal wordt dan tekostbaar en te tijdrovend, zodat men moetovergaan tot produktie in een nieuwe mal.Uit de planning bleek, dat er voldoende tijdbeschikbaar was Om voor elk type H-portaalmet ??n mal te kunnen volstaan. Aangeziende aanschafkosten van deze mallen zeerhoog waren, was het zinvol om een mal teontwikkelen, waarin 436 elementen moestenworden vervaardigd. Met de in de loop derjaren verkregen kennis en ervaring, is eenmal ontworpen die zo sterk en stijf is ge-Cement XXIV (1972) nr. 11Opengeslagen mal van H-portaalconstrueerd, dat niet hoefde te worden ge-vreesd voor een te groot verlies aan effectvan de tril motoren.Dat er zoveel elementen in ??n mal werdengeproduceerd. is voordien op Liesbosch Be-ton niet voorgekomen.Om voordelig te kunnen produceren moeter zeker elke dag een element in een malworden vervaardigd. Dit betekent dat reedsde volgende morgen om ca. 7 uur druk-sterkten moeten zijn bereikt die liggen tus-sen 200 en 250 kgf/cm2voor het gewapendbeton en tussen 400 en 450 kgf/cm2voorhet voorgespannen beton. Deze druksterk-ten zijn nodig om te kunnen ontkisten zon-der dat het element wordt beschadigd.De waarden voor het voorgespannen betonzijn nodig opdat men veilig kan aflaten (voor-spanning op beton aanbrengen). Een goedebetonsamenstelling. een lage water-cement-factor en een goede verdichting (trillen) zijnde voorwaarden om ervan verzekerd te zijn.dat na ca. 16 uur druksterkten van 200 tot250 kgf/cm2inderdaad worden bereikt. Waar-132H-porta/en in opslagden van 400 tot 450 kgf/cm2worden behaaldals bovendien gedurende de nacht wordt ge-stoomd.Met betrekking tot de feitelijke fabricagewordt alles zo afgestemd, dat inderdaad elkedag een element in een mal wordt geprodu-ceerd. Vervaardiging van complete samen-gestelde wapeningsnetten in de vlechtloods,het tijdig aanvoeren van deze netten, plaat-sing ervan in de mal, het klaarleggen van dete gebruiken materialen, zoals bij voorbeeldP.Y.C.-Ieiding, het plaatsen hiervan, het aan-brengen van schroefhulzen, enz., zijn alle-maal handelingen in de totale produktie vande elementen die achter elkaar in een vrijkort tijdsbestek moeten gebeuren.Het zal duidelijk zijn, dat een glad verlopen-de produktie nimmer zonder goed voorberei-dend 'teamwork' kan worden bereikt. De ge-reedgekomen elementen worden van merkenen datum voorzien, waarna zij worden afge-voerd naar het opslagterrein van de fabriek(foto 2, 3 en 4).3Transport H-portalen op fabrieksterrein4Vloerelementen in opslagTijdens de produktie wordt voortdurend ge-controleerd door de afdeling van de bedrijfs-kwaliteitscontmledienst en in dit geval ookdoor de inspecteur van het ABT.Hierbij wordt niet alleen gelet op de vereistebetonkwaliteit en de druksterkten, maarvooral ook op de maatvoering van zowel demal als de gereedgekomen elementen, aan tebrengen bouwkundige voorzieningen, zoalsbijv. schroefhulzen, vorm en plaatsing van dewapening, betondekking, uiterlijk aanzien vanhet gereedgekomen produkt, enz.Vlak voor de afvoer naar de bouwplaatswordt het element voor de laatste maal ophet uiterlijk aanzien gecontroleerd. De ele-menten worden ten slotte per auto getrans-porteerd naar de bouwplaats Dit gaat vol-gens een afvoerschema, dat is opgestelddoor de hoofdaannemer in nauw overlegmet het planbureau van de betonfabriek.Bij het begin van de montage waren er wat'afstemmingsmoeilijkheden', die echter wer-den opgelost toen een ieder zich streng aande afvoer- en montageschema's hield.Vooral de laatste jaren is te bemerken, datsteeds vaker reeds in het ontwerpstadium demogelijkheid wordt bestudeerd om een con-structie te kunnen realiseren met behulp vangeprefabriceerde betonelementen. In verge-lijking met een traditioneel uit te voeren be-5-6ProefmontageCement XXIV (1972) nr. 1tonconstructie kan bij een goed prefab-ont-werp de bouwtijd aanzienlijk worden bekort.Van veel groter belang is echter het feit, datbij uitvoering met behulp van vooraf ver-vaardigde betonelementen vele moeilijkhe-den worden verplaatst van de bouw naarde fabriek.De toekomst zal leren hoe belangrijk dit is,want nu reeds heeft men vaak de grootstemoeite om een voldoend aantal goed ge-schoolde krachten op de bouwplaats aan tetrekken.Ontwerpen in prefab vereist echter meervoorbereidingstijd. De installateurs bij voor-beeld worden gedwongen om in een vroegstadium alle in de betonconstructies aan tebrengen voorzieningen ??nduidig op te ge-14ven, hetgeen ook betekent, dat eventuelewijzigingen in het uitvoeringsstadium moeilijkzijn te realiseren.ProefmontageDe foto's 5 en 6 geven een beeld van eenproefmontage die op het fabrieksterrein isuitgevoerd nadat de eerste elementen vaneen travee waren voltooid. Deze proefmon-tage was voor alle betrokkenen van grootbelang, omdat hiermee precies was na tegaan of de verbindingen goed pasten en ofaan de voorgeschreven maattoleranties werdvoldaan.Nadat alles in orde was bevonden, kon meteen gerust hart de produktiestroom definitiefin werking worden gesteld.ir.P.Bakker en C.MulderHollandsche Betongroep NV1Drie torenkranen verzorgen het verticaletransportCement XXIV (1972) nr. 1UitvoeringTRANSITORIUM 3AlgemeenHet project kan gesplitst worden in een gedeelte dat is uitgevoerd volgens een traditioneleuitvoeringswUze, te weten de onderbouwen de kern en een gedeelte in prefab, de boven-bouw.Het traditionele gedeelte geeft, behalve dat het voor de utllltettsbouw zware afmetingen be-treft,geen aanleiding tot bijzonderheden en blijft hier verder o n b e s p r o k e n .Wat de bovenbouw aangaat, volgt de bijzondere uitdaging voorde uitvoering uitde toepassing van zware geprefabriceerde betonelementen op een tot nu toe in Nederland inde utiliteitsbouw ongekend grote schaal. Om de problemen verbonden aan de 'montage, hetstellen en het verbinden van deze elementen zo goed mogelijk op te, lossen, is een nuttig ge-bruik gemaakt van de ervaring, die op dit gebied in HBO-verband bestond, zoals in bruggenen vladuetbouw. utiliteitsbouw (AKU Research Laboratorium) en de woningbouw.Toch gaf dit werk een aantal problemen, die om een eigen oplossing vroegen, niet alleen inde prefabricagesector, maar ook in die van het ter plaatse gestorte beton.AanvoerDe aanvoer van de prefab-elementen heeft plaats met ??n truck, waarbij drie opleggersrouleren, zodat onnodig wachten op lossen tot een minimum kan worden beperkt. Bij elktransport moet ernaar worden gestreefd om het aantal malen dat een te transporteren elementmoet worden behandeld, zo klein mogelijk te houden. Elke behandeling brengt het risico vanbeschadiging mee, die ?f gerepareerd moet worden ?f tot verlies van duurzaamheid van ditelement kan leiden. Door nu ??n oplegger als buffer te gebruiken kan praktisch elk elementrechtstreeks van het transportmiddel in de bouw worden gebracht en vervalt de noodzaak vantussenopslag op het bouwterrein vrijwel geheel. Daar in dit geval de afstand van fabriek totbouwterrein klein is, heeft men geen hinder van vertragingen door het verkeer. De planningvan de aanvoer kon hierdoor goed worden opgezet en goed in de hand worden gehouden,waardoor een continue montage mogelijk werd.Verticaal transport (foto 1)De verzorging van het verticale transport werd niet vereenvoudigd door de molenwiekvormi-ge plattegrond. Bij de vier inspringende hoeken verwijdert de kraan zich door de bochten inhet kraanspoor verder van het gebouw dan langs de zijden. Dit kan worden opgevangen doorbij de hoeken wissels in te bouwen en/of een zwaarder kraantype uit te kiezen, maar beidemaatregelen veroorzaken extra kosten.Bij het verticale transport moest niet alleen rekening worden gehouden met de behoeften vanhet prefabricage-gedeelte maar ook met die van de onderbouwen de kern. Dit resulteerde inde opstelling van drie torenkranen met lastmoment-vermogens van 200, 150 en 75 tfm. De 200en 150 tfm kranen maakten gebruik van hetzelfde spoor. De keuze van de 200 tfm was zondermeer een noodzakelijkheid en werd bepaald door het gewicht van het zwaarste element en demaximale montageafstand tussen hart kraanbaan en de plaats van het element in het werk.De 150 tfm kraan is voor het normale door hem te verrichten werk overgedimensioneerd, maarvormt als het ware voor het werk als geheel een ingebouwde veiligheid. Als zijn grote broeruitvalt is hij in staat om de montage van de prefab-elementen voor een zeer groot deel over tenemen, waardoor de geplande montagecyclus onder vrijwel alle omstandigheden kan wordengehandhaafd. De kleinste kraan ten slotte verzorgt het verticale transport voor de kern en isin het begin nog als mobiele eenheid gebruikt, maar later vast opgesteld en bij toenemendebouwhoogte aan de kern verbonden. De investering, alleen aan kranen en kraanbanen op ditwerk bedroeg meer dan een miljoen gulden en zou nog beduidend groter zijn g,eweest als dekraanbaan om het gehele gebouw was aangebracht. Het werkprogramma kon echter zodanigworden vastgesteld, dat de kraanbaan niet meer dan vleugel van het gebouw behoefde tebestrijken. De vraag kan worden gesteld of een dergelijke investering, die natuurlijk niet op??n werk kan worden afgeschreven, verantwoord is. Hoewel thans aan ??n vande Voorwaar-den die hiervoor gelden, een zo continu moqelijke bezetting met benutting van de maximumcapaciteit, slechts in beperkte mate wordt voldaan, meende de HBM op deze vraag bevestl-gend te kunnen antwoorden.De toenemende behoefte aan prefabricage en vooral ook de toenemende grootte van deafzonderlijke elementen geven ons het vertrouwen, dat onze tot nu toe zwaarste torenkraan alin de nabije toekomst intensiefbenut kan worden.MontageDe hiervoor genoemde eis voor optimale benutting van torenkranen houdt in, dat de tijd diehet element na het eigenlijke transport nog met de kraan verbonden blUft, zo kort mogelijkmoet zijn. Dit vereist stelmiddelen, die snel kunnen worden aangebracht en een werkmetho-de, waarbij het nastellen zonder hulp van de torenkraan kan geschieden. Bij de H-portalenzijn stelblokjes van spaanplaat groot 100 X 100 X 19 rnrn op de juiste hoogte gesteld. Hierbij15-voorspannenistcrtklaor maken1Idag 8dag4b Ivoorspan a e 5rnoren?eo.-.vlechtenlIIl 11II 11dag 3dag 7dag 2dag 6dag 5dag 1is rekening gehouden met de indrukking die dit materiaal v??r het aangieten ondergaat. Om-dat de H-portalen door hun twee poten in de langsrichting van de portalenrij voldoendestabiel zijn, behoeven zij slechts in de richting loodrecht hierop te worden afgeschoord. Deportalen blijven slechts zolang met de kraan verbonden tot zij op de juiste plaats zijn neer-gezet en de stelschoor is aangebracht. Dit kan snel geschieden, omdat voor het hijsen aande dwarsbalk van het portaal een stalen krans is gemonteerd en op de vloer een stalenschoen, waaraan met een pen een schroefstempel scharnierend is bevestigd.Bij het vieren van het portaal vormende gaten onderin de poten en de stekken uit het onder-liggende element een geleiding voor de maatvoering in het horizontale vlak. Na het neer-zetten wordt de schroefstempel omgeklapt en met de krans om de dwarsbalk verbonden,waarna de kraanstroppen kunnen worden losgemaakt. Met behulp van een vijzel met opzet-stuk, die onder de dwarsbalk van het portaal wordt opgesteld, vindt de instelling op juistehoogte plaats, waarbij ??n of meer dunne stalen plaatjes tussen de onderkant van de potenen de stelblokjes worden gelegd. De spaanplaat is hier gekozen vanwege zijn lage E-waarde,waardoor vermeden wordt, dat na het aangieten van de horizontale voeg door krimp van devoegspecie het element alleen op hetstelblokje gaat dragen. Het zuiver te lood stellen ge-schiedt ten slotte met behulp van een schroefstempel.Voor de T-kolommen is in hoofdzaak dezelfde werkwijze gevolgd. Hier zijn echter twee scho-ren als tijdelijke verbinding noodzakelijk, namelijk ??n in de lengte-as van de kolommenrij en??n in het vlak loodrecht hierop (foto 3).2a-bH-portalen na montage en nadat de vloeris aangebracht3Afschoren van de T-kolommen in tweerichtingen4Montageschema; cyclustijd van ??n verdie-ping van een wiekdag 9 dag1QCement XXIV (1972) nr. 1 165Bedrading in de bekisting voor elektrischeverwarmingCement XXIV (1972) nr. 1De vloerbalken zijn los opgelegd op de H-portalen en T-kolommen. Bij de portalen zijn debalken voorzien van consoles om voldoende oplegoppervlakte te verkrijgen. Bij de montagerusten deze consoles via multiplexplaten op de schuine bovenzijde van de dwarsbalk. Dedoorgaande voeg tussen vloerbalken dwarsbalk wordt V??r het storten van de definitieveverbinding met ingesabelde specie afgedicht. Bij de Tvkolornmen zijn de vloerbalken voorzienvaneen ingestorte stalen buis met ondergelaste oplegplaat. Deze komen te rusten in inkas-singen aan het einde van de armen van de T-kolom.Voor het monteren worden onder deze armen hulpstempels geplaatst om dompen van deT-kolom te voorkomen. Door de zeer zorgvuldige hoogte-afstelling van de kolommen en por-talen, kunnen de vloerbalken zonder verdere stelmaatregelen worden gemonteerd.VerbindingenDe verbinding van de vloerbalken met de l-i-portalen wordt verkregen door de overlappendevloerbalkwapening en de uit de dwarsbalken van de portalen stekende beugels aan te stortenmet betonspecie. tegelijk met de uitvoering van de ter plaatse gestorte vloerplaten. De ver-binding tussen vloerbalken en T-kolommen bevat twee verticale voegen tussen de armen vande T's en de daar ter plaatse aangebrachte nokken aan de vloerbalken. Deze voegen zijn uiteen oogpunt van stabiliteit ongewenst. Daarom wordt het geheel na aangieten van de voegenaan elkaar geregen door middel van twee voorspankabels met een werkvoorspankracht van50 tf.De in de vloerbalken ingestorte stalen buis 102/77 brengt de oplegkracht van de vloerbal-ken over op de T-balken. Deze ingestorte stalen buis vormt over het balkgedeelte tevens desparing voor het bovenste spankanaal.Het aangieten van de voegen moet zodanig geschie-den, dat geen mortel in de spankanalen kan weglopen. Voor het bovenste spankanaal istoe eerst een stuk drossbach 52/48 door de stalen buis 102/77 gestoken. Ter plaatse vande voeg die hier zowel van boven als van opzij toegankelijk is, wordt dit door middel van eenkort stukje drossbachop het spankanaal in de T-kolom aangesloten en met densobandafgeplakt. Tevens wordt de voorspankabel ingevoerd.Het onderste spankanaal kan niet op deze wijze worden uitgevoerd, omdat de voegruimte van2 cm dit niet toelaat. De afdichting van de spankanalen tijdens het aangieten van de voegenis hier bereikt door over de volle lengte van de gevel (44 m') een opblaasbare slang, eenzogenaamde ductube in te voeren. Voor het aangieten van de voegen wordt deze slang onderdruk gebracht met een compressor. Na het verharden van de voegspecie wordt de ductubeafgelaten en weggetrokken, waarna ook in dit kanaal de voorspankabel kan worden aange-bracht. AI deze voorzieningen maken deze verbinding echter zeer kwetsbaar tijdens de uit-voering.Het injecteren van de voorspankanalen is niet zo tijdgebonden en geeft bij toepassing van dejuiste apparatuur en werkwijze geen bijzondere problemen.De verbinding tussen de kolommen onderling bevat horizontale voegen met twee staven32 per kolom, waardoor onderlinge verschuiving wordt belet en een goede koppeling ver-kregen, nadat het geheel met een zand-cementmortel is aangegoten. De uitvoering van dezevoegen en het vullen van de kanalen van de stekken is uiterst eenvoudig (zie fig. 19, blz. 12).Na het stellen van een krans rondom de voeg wordt deze door vulopeningen in de zijkantenvan de kolommen via de kanalen waarin zich de stekken bevinden van bovenaf aangegoten.Bij controle van enkele kolommen die direct na het aangieten zijn gelicht, is gebleken dat devoeg op deze wijze volledig wordt gevuld en dat nergens luchtinsluitingen voorkwamen.Bij alle voegverbindingen is ernaar gestreefd deze bedrijfszeker te maken. Dat wil zeggen,dat onder alle weersomstandigheden, ook 's winters, de verharding van de voegspecie zosnel mogelijk moet plaatsvinden. Dit geldt vooral voor de verticale voegen tussen de vloer-balken en T-kolommen, waarbij in verband met de arbeidecyclus de voorspanning drie dagenna het aangieten van de voeg moet worden aangebracht. De hiervoor vereiste kubusdruk-sterkte bedraagt 210kgf/cm2? Gebruik van een kunstharsmortelis overwogen, doch deze ver-weekt bij eventuele brand in het gebouwen kwam daardoor niet in aanmerking. Bij het toe-passen van cementmortel is bescherming tegen bevriezing en snelle verharding alleen tebereiken door verwarming. In verband met de geringe warmtecapaciteit van de kleine hoe-veelheid voegspecie en de grote warmte-afvoer van de volumineuze betonelementen moetniet alleen de voegspecie, maar ook het aangrenzende beton verwarmd kunnen worden.Stoomverwarming is verworpen vanwege de vele benodigde leidingen, de grote warmteverlie-zen - vooral bij wind - en de condensatie van waterdamp, die bij bevriezing gevaar voorgladheid oplevert. Bij elektrische verwarming bestaat de mogelijkheid de benodigde bedradingin de contactvlakken van de prefab-elementen in te storten. Hierbij zou echter door onzeker-heid over de weersomstandigheden ten tijde van de montage een onevenredig groot aantalelementen van een vrij kostbare bedrading moeten worden voorzien. Daarom is op grond vande goede ervaringen, die door de HBM zijn opgedaan met elektrische verwarming van beton-vloeren bij het Jackbloksysteem door het aanbrengen van bedrading op de bekisting, beslotendeze gedachte uit te werken voor toepassing in de bestaande voegbekistingen (foto 5).Hierbij bleek, dat de bedrade bekisting, zoals toegepast bij de Iackblokbouwwijze door desnelle warmte-afvoer van de prefab-elementen moest worden omgewerkt, waarbij de isolatienaar de buitenlucht sterk werd verzwaard en de afgifte van warmte naar het element werdverbeterd.Voor de horizontale voegen tussen de kolommen onderling was de verhardingstijd niet zokritisch en lag in dezelfde orde van grootte als die voor het ter plaatse gestorte beton van de(vervolg op blz. 24)17(vervolg van blz. 17)Uitvoering Transitorium 3 enPracticumgebouw Diergeneeskundedoor ir.P.Bakker en C.Muldervloerplaten. Hierbij is dan ook geen voegverwarming toegepast. Wel zijn zowel voor desamenstelling van de voegspecie als voor de nabehandeling van de voegen verwerkings-voorschriften voor de verschillende weerfasen gegeven, die nauw aansluiten op overeenkom-stige bepalingen in de RV.B. voor injectiespecie en in de a.sv. voor normaal beton.6PalletwagenIn het werk gestorte betonvloerenDe eigenlijke vloerplaten tussen en over de vloerbalken zijn in het werk gestort. Natuurlijk isoverwogen om ook hiervoor prefab-elementen te gebruiken, maar in dit geval was de oplos-sing met de in het werk gestorte vloeren voor de bouwheer goedkoper.Oorzaken hiervoor kunnen zijn:? de kraancapaciteit kon door het lichte gewicht van deze elementen zeer onvolledig wordenbenut;? de oplegging op de vloerbalken, die door de voorspanning meer of minder zeeg hebben, werdwiebelig;? het aantal merken, dat voor een werkelijk geslaagde prefabricage zo klein mogelijk moet zijn,viel tegen;? het was niet mogelijk de elektrische leidingen in deze elementen te verwerken;? het aanstorten van de elementen boven de balken bleef bestaan;? tussen de elementen moeten vele voegen worden gedicht;? het instorten van nefacetplaten was voor de fabriek een nadeel (beschadigingen), maar op debouwplaats een voordeel (bekistingbesparing).Het bleek bij ditin het werk storten mogelijk een handige ophangbekisting toe te passen, diepaste in de cyclustijd van ??n vloer per twee weken. Gezocht is naar een systeem, bestaandeuit handzame eenheden, zodat tijdens de prefab-montage waarbij de kraan volledig bezetwas, het bekisten en entkisten onafhankelijk van de kraan kon plaatshebben. Bovendien isgebruik gemaakt van de grote toepassing van nefacetplaten voor de in het zicht blijvendeplafonds. Deze houtwoIcementplaten konden als verloren bekisting worden toegepast met hetgrote voordeel, dat zij door hun eigen stijfheid geen doorlopende ondersteuning nodighebben. Wel moet deze ondersteuning op betrekkelijk korte afstand worden aangebracht. InDuitsland spreekt men in zo'n geval van spaarbekisting, die daar dan wordt verwezenlijkt methouten latten. In dit geval pasten wij geprofileerde stalen dakplaten met een profielhoogtevan 65 mm en een dikte van 0,75 mm toe, die om de 1,50 m worden ondersteund door houtendragers van 75 X 259 mm, lang 2,40 rn'.Deze dragers zijn met bouten opgehangen aan stelplaatjes met opgelaste moeren, die op deprefab-vloerbalken zijn gelegd. Deze stelplaatjes worden ingestort en blijven in het betonachter. Zowel het aanbrengen als lossen van de bekisting verloopt bijzonder vlot, waarbij dedakplaat. die los op de dragers ligt, zijn volle waarde behoudt. Reparatie komt niet voor.Voor de gangen waar geen nefacetplaten voorkomen is een conventionele vlakke plaatbekis-ting boven de geprofileerde dakplaten toegepast. Teneinde kraantijd te beperken, is eenrijdende palletwagen (foto 6) ontworpen, waarin het ontkiste materiaal gestapeld kan worden.Deze wagen wordt op een uitsteeksteiger gereden en met de kraan op een gemonteerdevloerbalk gehesen. Met de hand wordt daarna het materiaal uitgelegd. Voor een hele verdie-ping kost het transport van het bekistingsmateriaal op deze wijze niet meer dan 12 hijsjes.De noodtrappehuizenDe noodtrappehuizen bevinden zich aan de kopeinden van de wieken. De trappen zijnfabriceerd en worden aangebracht in betonschachten met een wanddikte van 15 cm. De ver-binding tussen trappehuizen en gebouw is door middel van bordessen tot stand gebracht.Voorde schachten zijn in het ontwerpstadium twee uitvoeringen overwogen, nl. in het werkgestort en geprefabriceerd.Bij de aanbesteding is de eerste oplossing aan de inschrijvers voorgelegd. Op voorstel vande HBM is echter besloten de elementen op het bouwterrein te prefabriceren (fig. 7).I idraad M 20detail6317Prefab-element voor noodtrappehuizen,met verbindingsdetail en zij-aanzicht+-_ 631Cement XXIV (1972) nr. 1 248Twee noodtreppebutzen van hot Transito-rium 3 zUn zichtbaar9Het hUsen van een elementCement XXIV (1972) nr. 1De overwegingen die tot dit voorstel leidden waren:? de uitdaging om dein het hoofdgebouw duidelijk naar voren tredende prefab-conceptie ookvoorde trappehuizen door te voeren;? het vermijden van lelijke stortnaden in deze zo opvallende delen van het project;? de mogelijkheid om de aanwezige kraancapaciteit nog vollediger te benutten.Het storten van de 2 m hoge elementen heeft geen problemen meegebracht. Om ook in dewintermaanden de bouwcyclus te kunnen volgen, is een stoom installatie in de veldfabriekopgenomen. Na verharding worden de ca. 12,5 ton wegende schachtmoten op elkaargesta-peld (foto 8 en 9). Voor de verbinding van elementen onderling worden pennen 0 20 aan-gebracht en later aangegoten. De voegen worden ondersabeld,Deze verbindingen zijn voornamelijk montageverbindingen en verzekeren de stabiliteit van degestapelde elementen zolang deze nog niet met het gebouw zijn verbonden door de eerdergenoemde bordessen. Een complicatie bij deze bordesverbinding vormde het feit, dat detrappehuizen niet worden verwarmd en het gebouw op constante temperatuur wordtden. In verband met deze temperatuurverschillen treden verschillen in lengteverandering op.De bordessen zijn daarom scharnierend gemaakt in verticale richting. In horizontale richtingmoet deze scharnierverbinding echter dwarskrachten en momenten (t.g.v. wind) naar hetgebouw overbrengen. Om aan al deze voorwaarden te kunnen voldoen is het scharnier uitge-voerdin staal en ingestort in de bordesplaat.PRACTICUMGEBOUW DIERGENEESKUNDEDe ruwbouwuitvoering van het project Practicumgebouw Diergeneeskunde komt overeen metdie van het TransltorlumS, behalve dat de traditionele onderbouw achterwege is gelaten. Dekern is uitgevoerd met glijdende bekisting.Het prefab-skelet begint direct op de fundatie, die op maaiveldhoogte ligt. De prefab-elemen-ten zijn op enkele niet constructieve details na, gelijk aan die van het Transitorium 3.Door de daar opgedane ervaringen wat betreft de werkmethoden voor het stellen, de voeg-verbindingen, het voorspannen en de bekistingswijze,is de uitvoering van dit gebouw zonderaanloopproblemen en dus ook zonder aanlooptijd gerealiseerd.De gevel bestaat, in afwijking van die bij het Transitorium 3, uit uitgewassen prefab-beton-platen (foto 10), afmetingen 3,60 X 3,80 m', die ook met de montagekraan gesteld worden.Hiertoe is een kantelframeontwikkeld om de platen onder de consoles van de galerij tekantelen.De elementen van het buitentrappehuis ten slotte zijn in de veldfabriek van het Transitorium 3geprefabriceerd en per aanhangwagen onder het bereik gebracht van de montagekraan.Bij de bouw van Transitorium 3 en het Practicumgebouw Diergeneeskunde waren betrokken:opdrachtgever: College van Curatoren der Rijksuniversiteit Utrecht,hoofdafdeling Bouwzaken en Huisvestingarchitect: Groosman Partners NV, Rotterdamadviseur constructie: Adviesbureau voor Bouwtechniek NV, Arnhemprefab-elementen: NV. Beton- en Spanbetonfabriek 'De Liesbosch', Utrechthoofdaannemer: Hollandsche Beton Maatschappij NV, kantoor Arnhem10Het Precticumqebouw bezit betonnengevelelementen25

Reacties