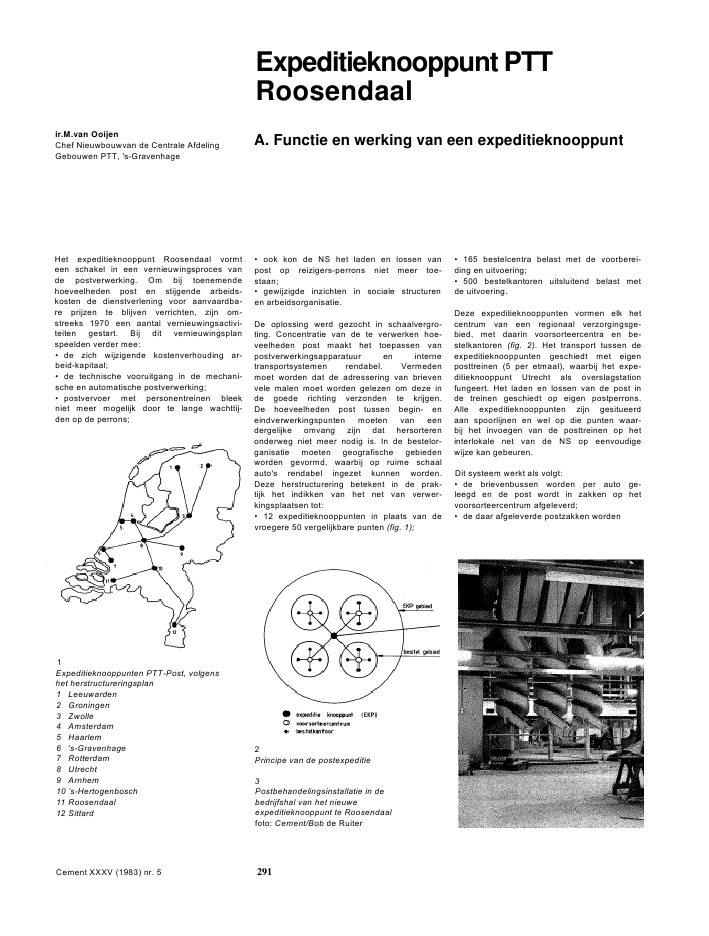

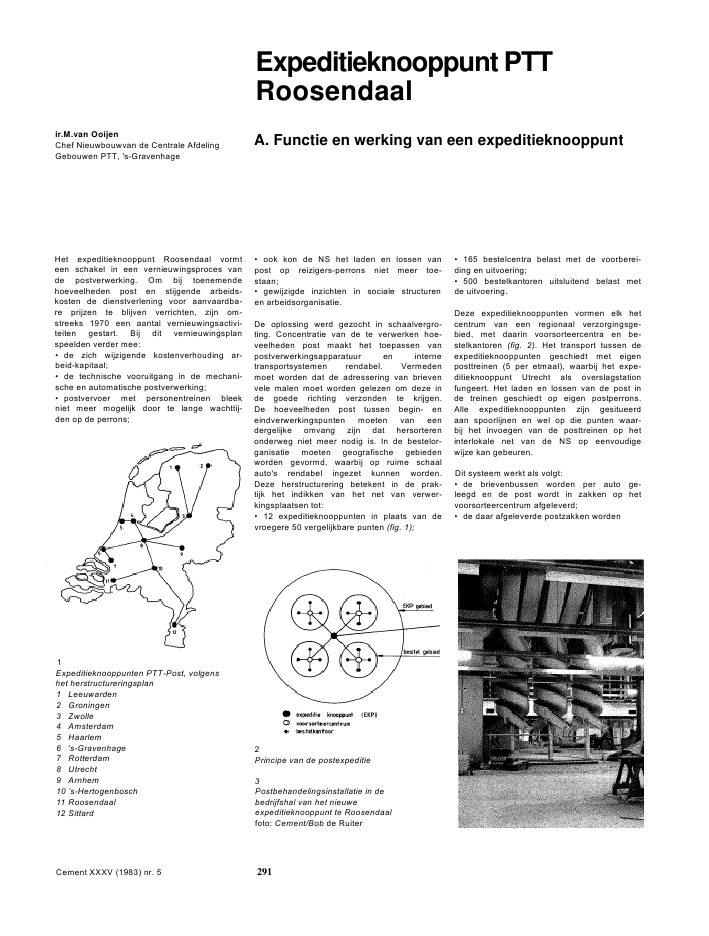

Expeditieknooppunt PTTRoosendaalir.M.van OoijenChef Nieuwbouwvan de Centrale AfdelingGebouwen PTT, 's-GravenhageA. Functie en werking van een expeditieknooppuntHet expeditieknooppunt Roosendaal vormteen schakel in een vernieuwingsproces vande postverwerking. Om bij toenemendehoeveelheden post en stijgende arbeids-kosten de dienstverlening voor aanvaardba-re prijzen te blijven verrichten, zijn om-streeks 1970 een aantal vernieuwingsactivi-teiten gestart. Bij dit vernieuwingsplanspeelden verder mee:? de zich wijzigende kostenverhouding ar-beid-kapitaal;? de technische vooruitgang in de mechani-sche en automatische postverwerking;? postvervoer met personentreinen bleekniet meer mogelijk door te lange wachttij-den op de perrons;1Expeditieknooppunten PTT-Post, volgenshet herstructureringsplan1 Leeuwarden2 Groningen3 Zwolle4 Amsterdam5 Haarlem6 's-Gravenhage7 Rotterdam8 Utrecht9 Arnhem10 's-Hertogenbosch11 Roosendaal12 Sittard? ook kon de NS het laden en lossen vanpost op reizigers-perrons niet meer toe-staan;? gewijzigde inzichten in sociale structurenen arbeidsorganisatie.De oplossing werd gezocht in schaalvergro-ting. Concentratie van de te verwerken hoe-veelheden post maakt het toepassen vanpostverwerkingsapparatuur en internetransportsystemen rendabel. Vermedenmoet worden dat de adressering van brievenvele malen moet worden gelezen om deze inde goede richting verzonden te krijgen.De hoeveelheden post tussen begin- eneindverwerkingspunten moeten van eendergelijke omvang zijn dat hersorterenonderweg niet meer nodig is. In de bestelor-ganisatie moeten geografische gebiedenworden gevormd, waarbij op ruime schaalauto's rendabel ingezet kunnen worden.Deze herstructurering betekent in de prak-tijk het indikken van het net van verwer-kingsplaatsen tot:? 12 expeditieknooppunten in plaats van devroegere 50 vergelijkbare punten (fig. 1);2Principe van de postexpeditie3Postbehandelingsinstallatie in debedrijfshal van het nieuweexpeditieknooppunt te Roosendaalfoto: Cement/Bob de Ruiter? 165 bestelcentra belast met de voorberei-ding en uitvoering;? 500 bestelkantoren uitsluitend belast metde uitvoering.Deze expeditieknooppunten vormen elk hetcentrum van een regionaal verzorgingsge-bied, met daarin voorsorteercentra en be-stelkantoren (fig. 2). Het transport tussen deexpeditieknooppunten geschiedt met eigenposttreinen (5 per etmaal), waarbij het expe-ditieknooppunt Utrecht als overslagstationfungeert. Het laden en lossen van de post inde treinen geschiedt op eigen postperrons.Alle expeditieknooppunten zijn gesitueerdaan spoorlijnen en wel op die punten waar-bij het invoegen van de posttreinen op hetinterlokale net van de NS op eenvoudigewijze kan gebeuren.Dit systeem werkt als volgt:? de brievenbussen worden per auto ge-leegd en de post wordt in zakken op hetvoorsorteercentrum afgeleverd;? de daar afgeleverde postzakken wordenCement XXXV (1983) nr. 5 2914Principe van de postcodeverzameld in rolcontainers en per vrachtau-to afgeleverd op het expeditieknooppunt inhet verzorgingsgebied;? in het expeditieknooppunt (van verzen-ding) gaat de post door een schift-, opzet-en stempelmachine waarbij de grote stuk-ken worden uitgeschift om met de hand teworden gestempeld. De overige post wordtdaarna zo geordend dat de adreszijde vande enveloppen zodanig komt te zitten, datautomatische afstempeling mogelijk is(30 000 stuks/uur).De afgestempelde post wordt via de postco-de uitgesorteerd (fig. 4). Op de meeste expe-ditieknooppunten gebeurt dat nu nog metde hand, maar in de komende jaren wordenhierbij steeds meer sorteermachines inge-schakeld. Bij de automatische sorteringwordt de postcode op de brief met behulpvan een hand-indexeerapparaat vertaald ineen op deze brief aan te brengen streepind-ex, die doorxle sorteermachine kan wordengelezen. De post wordt nu (aan de hand vande eerste 2 ? 3 cijfers van de postcode) ma-chinaal gesorteerd op voorsorteercentrumen op de grotere plaatsen in een bestelge-bied.Na de post per bestemming te hebben ge-bundeld, wordt deze verpakt in zakken enverzameld in rolcontainers, per trein via hetverdeelstation Utrecht vervoerd naar het ex-peditieknooppunt van ontvangst. Bij het in-terne transport en het laden van de postzak-ken in de rolcontainers worden onder meerkettingtransporteurs en automatische rol-container-vulinstallaties gebruikt.Op het expeditieknooppunt van ontvangstwordt met dezelfde sorteermachines maarmet een andere programmering, de postverder uitgesorteerd op plaats - wijk -straat. Hiervoor worden de laatste cijfers enletters van de postcode gebruikt. Na dezelaatste sortering gaat de post per vrachtautonaar het sorteercentrum (van ontvangst).Van hier uit wordt de post rechtstreeks of viade bestelkantoren op de plaats van bestem-ming afgegeven.Voor dit proces is een keten van grotepostverwerkingsgebouwen nodig, waarinhet expeditieknooppunt Roosendaal - datbinnenkort wordt opgeleverd - een schakelvormt.B. Ontwerpir.R.A.L.M.Ligtvoet, bi bnaKraaijvanger architecten, Rotterdam1-3Aan de zijde van de woonwijk is demassaliteit van het gebouw doorbroken;aan de zijde van het spoor (zie blz. 293) heefthet gebouw een duidelijk utilitair karakterAlgemeenHet expeditieknooppunt Roosendaal is eenvan de 12 expeditieknooppunten die doorde PTT ontwikkeld zijn in het kader van deherziening van de postdistributie. Het pro-gramma van eisen bestaat in principe (ditgeldt voor alle expeditieknooppunten) uittwee produktiehallen, een aantal kantoorla-gen, een trein- en autoperron met de daarbijbehorende nevenruimten en technischevoorzieningen.Het bestemmingsplan voor het terrein inRoosendaal waar het expeditieknooppuntwordt gebouwd, is maximaal uitgewerkt. Deminimale afstand van 21 meter tot de omlig-gende bebouwing en de maximale gebouw-hoogte van 20 meter hebben mede de huidi-ge bouwmassa bepaald.In opzet bestaat het gebouw uit twee bovenelkaar liggende produktiehallen (overspan-ningen van 14,40 en 19,80 m) omgeven dooreen 'kantoorschil' van vier lagen. Het ge-bouw is voor de helft onderkelderd. Met uit-zondering van de kelder en de kernen is hetgebouw volledig geprefabriceerd.PlattegrondenIn de kelder zijn ondergebracht de rijwiel-berging, magazijnen, werkplaatsen en en-kele technische voorzieningen.Op de begane grond bevindt zich de centra-le werkplaats met de bijbehorende tocht-sluizen en perrons. Tevens zijn hier onder-gebracht het publiekgedeelte (postkantoor+ postbussenruimte) en de afdeling inkla-ring.Cement XXXV (1983) nr. 5 292De eerste verdi?ping in de vorm van eenentresol biedt onderdak aan het bedrijfsres-taurant, het bureau van de bedrijfsarts enverschillende kantooruimten. De entresol isvan de produktiehal gescheiden door eenbrandscherm met een brandwerendheidvan 30 minuten.De tweede verdieping van de produktiehalbiedt plaats aan de afdelingen bestelling enexpeditie en de daarbij behorende kantoor-ruimten.De derde verdieping is net als de eerste ver-dieping uitgevoerd als entresol waarbij dezeaan de oostgevel aan de dakconstructie isopgehangen. Deze entresol moest namelijkin een later stadium van het ontwerpprocesworden ingepast. Op de derde verdiepingbevinden zich voornamelijk kantoorfunc-ties.De vierde verdieping (dakopbouw) is gere-serveerd voor alle lucht- en warmte-techniek.Op deze laag bevindt zich ook een glazen-wasinstallatie.VerschijningsvormGetracht is om de 'massaliteit' van het ge-bouw naar de woonwijk te doorbreken. Dit isgedaan door de eersteen tweede verdiepingin betonnen gevelelementen uitte voeren, integenstelling tot de begane grond en de der-de verdieping, waar de gevels met glaspuienzijn in gevuld. De derde verdieping is boven-dien ten opzichte van de andere verdiepin-gen terugliggend geplaatst (foto's 1-3).De betonnen gevelelementen zijn gemaaktmet een toplaag van wit uitgewassen grinden op sommige plaatsen ingelegd met licht-blauwe keramische tegels. De puien en ra-men zijn gemaakt van wit gemoffeld alumi-nium en beglaasd met grijs getint absorbe-rend glas.ir.H.A.van Dijk en ing.E.HoekstraIngenieursbureau Grabowsky & Poort,'s-GravenhageC. Beschrijving van de constructie1Karakteristieke sonderingOmschrijving van het gebouwBelangrijk onderdeel is de centrale hal 34 58 m groot en twee lagen hoog, omhuld dooreenkantoorschil van vier lagen meteen diepte vari?rend 0-7,20-15,0 m.Het skelet dat tot ongeveer 14,70 m + peil reikt is geprefabriceerd voorzover het gelegen isboven de begane grondvloer. De op dit skelet rustende vloeren bestaan voornamelijk uitgeprefabriceerde vloerplaten, voorzien van een druklaag van 50 mm. Deze druklaag heeftnaast een constructieve functie voor de vloer tot taak horizontale krachten af te dragen aande in het werk gestorte trappehuizen en liftschachten.Het geheel rust op de ter plaatse gestorte begane grondvloer. Het grootste gedeelte van debegane grondvloer kan belast worden door de nuttige vloerbelasting van 1000 kg/m2in dehal. Tevens is door de PTT de eis gesteld dat een beperkt gedeelte van de vloer boven dekelder bestand is tegen een extra 'instortbelasting' van 1000 kg/m2. Globaal 55% van debegane grond is onderkelderd.Aansluitend aan het gebouw is aan de spoorzijde een 90 m lang treinperron ontworpen. Aande zijde van het manoeuvreerterrein komt over de vol Ie breedte het autoperron, dat voorzienis van hydraulische heftableaus. Beide perrons zijn overdekt.De gevels worden opgetrokken met uitgewassen betonplaten, die aan en op het geprefabri-ceerde skelet zijn bevestigd. Het gebouw is gefundeerd op geprefabriceerde betonpalen meteen schacht van 500 500 mm. De gemiddelde paallengte bedraagt 12,50 m.FunderingIn de ontwerpfase bleek het zinvol op grond van de resultaten van het voorlopige grondon-derzoek en de voor dit gebouwtype karakteristieke belastingconcentraties om 100-tonspalen toe te passen met een inheiniveau op 10-12 m - NAP. Ter illustratie van de aanwezigegrondopbouw is een karakteristieke sondering weergegeven met het uiteindelijk gekozenpaalpuntniveau (fig. 1). De keuzeprocedure van de fundering mondde uit in het toepassenvan gladde geprefabriceerde betonnen heipalen.De mogelijkheid van kwaliteitscontrole vooraf en de kalendercontrole tijdens het heien, vangeprefabriceerde palen, zijn doorslaggevend geweest tegenover bijvoorbeeld het trillings-vrij inbrengen van boorpalen.Cement XXXV (1983) nr. 5 2932Grondboring met ontgravingsniveau van debouwput3Dwarsdoorsnede over de bedrijfshal en dekantoorschil (as 6)Uit de door HARO BV, adviseur voor grondmechanica en funderingstechniek, uitgevoerdeberekeningen, bleek dat voor schade door heitrillingen niet of nauwelijks behoefde teworden gevreesd. De goede controlemogelijkheid tijdens de uitvoering via de kalenderwaar-den is waardevol gebleken, toen onverwachts werd geconstateerd dat ter plaatse van decentrale kern op het geplande niveau geen draagkrachtige laag aanwezig was, ondanks hetdichte raster van sonderingen. Uit aanvullende sonderingen bleek dat de oorspronkelijkesonderingen op de rand staan van een gebied met een vaste laag die ca. 2,50 m lager ligt danwas voorzien. Inclusief de aanvullende maatregelen bleef de vertraging van het heiwerkbeperkt tot 5 dagen.BouwputproblematiekUit het ori?nterend grondonderzoek bleek de aanwezigheid van een waterafsluitende veen-laag, waarvan de bovenzijde correspondeerde met onderkant keldervloer. Een boring met degemeten stijghoogten is weergegeven in figuur 2. De grondwaterstijghoogte onder de veen-laag lag opeen hoger niveau dan de vrije grondwaterspiegel in de te maken bouwput.Voor het bouwen van een kelder waren dus voorzieningen nodig om de stabiliteit van debouwputbodem te waarborgen gezien de waterspanningen in de diepere lagen. Het onttrek-ken van water uit de aanwezige veen laag zou inklinking van deze laag tot gevolg hebben. Uitvrij recente ervaringen, opgedaan in de naaste omgeving, bleek dat doorzettingsverschillenals gevolg van inklinking ernstige schade kon ontstaan aan omliggende bebouwing c.q.constructies. Derhalve was het noodzakelijk de invloed van bemaling te beperken.Deze problemen hebben geleid tot een ontwerp van de kelder, waarbij een minimale con-structiehoogte uitgangspunt was. Het gevaar van instabiliteit bleef re?el en derhalve was inhet bestek een bijzondere ontgravingswijze voorgeschreven. De risicofactor is in overleg metalle betrokkenen ingeschat en aanvaard, zodat veel kostbaarder alternatieven (bijvoorbeeldtoepassing van diepwanden en onderwaterbeton) niet voor uitvoering in aanmerking kwa-men.Het tijdelijk bemalen van de laag onder de veenlaag kon niet uitgesloten worden. Omverzakkingen van het treinperron te voorkomen is tussen het spoor en de kelder een dam-wandscherm geplaatst. Door de getroffen maatregel is geen verzakking van het spooropgetreden.Overigens is uiteindelijk een open bouwput ontworpen.OnderbouwDe vermelde bouwputproblematiek noodzaakte tot een minimale ontgraving, derhalve toteen zo laag mogelijke kelder (2,70 m) en minimale poerhoogten. Voorde 'losse' poeren is methet oog op de over te brengen dwarskracht gekozen voor een minimale hoogte van 700 mmbij een grootste breedte en lengte van 2200 3300 mm, in combinatie met een kolomafmetingvan 700x700 mm.Ter plaatse van de kelderwanden zijn geen poeren toegepast. De kelderwanden zijn verdikttot 500 en 600 mm, zodat de wanden de krachtsoverdracht naar de kolommen kunnenCement XXXV (1983) nr. 5 2944-5Plattegrond 3e verdieping en doorsnedelangs as Jverzorgen. De belastingconcentraties in het overgangsgebied van hal naar kantoren zijn viaeen doorgaande poer op de paalfundering overgebracht.Gezien de beperkte beschikbare hoogte is de begane grondvloer boven de kelder uitgevoerdals paddestoelvloer van 300 mm dikte in het veld en 460 mm ter plaatse van de kolomplaten.Door de keuze voor een in het werk gestorte begane grondvloer boven de kelder is, naast devloer boven de kruipruimte, een gelijk niveau ontstaan voor het opgaande prefab-skelet.BovenbouwAlgemeen (fig. 3-5)Uitgangspunt voor het ontwerp is natuurlijk het programma van eisen van de PTT. Wat betreftde grote hal en de daarin eventueel op te stellen apparatuur zijn daarover geen twijfels: eenCement XXXV (1983) nr. 5 2956-9Montage van het prefab-skelet vrije ruimte van 5,50 m hoog, minstens ??n overspanning van 20 m en daarnaast een nuttigebelasting van 1100 kg/m2.Voor de kantoorstroken gelden geen specifieke eisen. Een nuttige vloerbelasting van 400kg/m2is aanvaardbaar naast de aanwezige rustende (bouwkundige) belastingen.Deze uitgangspunten en de grote repetitiefactor, resulteerden voor de grote hallen in eenkeuze voor prefabricage van de vloerconstructie. Na afweging van alternatieven bleek detoepassing van de voorgespannen betonnen /-liggers, 1350 mm hoog en 450 mm breed, tweeper stramien van 7,20 m, de meest geschikte oplossing. In het kantoorgedeelte is de voorkeurvoor prefabricage minder voor de hand liggend door de te realiseren bouwkundige vormge-ving.Na overleg tussen architect en constructeur is, gezien enerzijds de voordelen van prefabrica-ge, zoals kortere bouwtijd en betere controlemogelijkheden, anderzijds het streven naar eenintegraal concept, gekozen voor het prefabriceren van het totale skelet. Toepassing van eengeprefabriceerde betongevel sluit daarop goed aan.Op deze wijze ontstond een logisch en rationeel ontwerp. De keuze voor een betondak inplaats van een stalen dakconstructie werd bepaald door de voordelen van klimaatbeheersingin de hal direct onder het dak, naast een eenvoudiger detaillering en minder complexeuitvoering. Daarbij speelde mede een rol, dat een belangrijk deel van het dakoppervlakzwaarder wordt belast als gevolg van plaatsing van de installaties.Bedrijfshal-gedeelteDe draagconstructie in dit gedeelte bestaat, zoals reeds vermeld, uit voorgespannen beton-nen/-liggers in combinatie met kolommen 1400 x400 mm.Voor de afdracht van de variabele belasting is een goede samenwerking tussen de/-liggersen de in het werk gestorte druklaag op de geprefabriceerde kanaalplaten noodzakelijk.Doordat na het storten van de druklagen bij een aantal liggers door kruipeffecten nog eengeringe opbolling zal optreden, zijn de liggers ter plaatse van het middensteunpunt nietmomentvast verbonden. De doorbuiging door de naderhand optredende belastingen is voorde grootste overspanning ca. 10 mm, hetgeen in relatie met de overspanning van ca. 20 mzeer gering is.De speciale afmeting van de kolommen 1400 400 mm behoeft enige toelichting: de door-gang op de tussenverdiepingen (1e en 3e verdieping) ter plaatse van tussenstramien D- ishier debet aan. De oorspronkelijke keuze voor kolommen 700 700 mm is ter vergroting vande doorgang aangepast, waardoor 300 mm winst werd geboekt. Op deze wijze was binnenCementXXXV(1983)nr.5 29610Aansluiting van de kanaalplaten aan degevelbalken en -kolom11Interieur bedrijfshal tijdens montage van dediverse installatiesfoto: Cement/Bob de ruiterhet kader van het stringente programma van eisen een praktische scheiding te realiserentussen de relatief zware geprefabriceerde draagconstructie van het bedrijfshalgedeelte ende relatief lichte prefab-structuur van de kantoorschil.Aanpassing van de overige halkolommen met het oog op de uniformiteit had tevens voor degevelconstructie ruimtevoordelen. Voor de vloerconstructie op de voorgespannen/-liggerszijn talloze mogelijkheden voorhanden.Bij een keuze voor een vlak vloersysteem tegenover de mogelijkheid met bijvoorbeeldkinderbalken, staan nog diverse mogelijkheden open, te weten:i het werk gestorte vloer;breedplaatvloer;monolietplaatvloer + druklaag;kanaalplaatvloer + druklaag.Als optimale oplossing werd de kanaalplaatvloer + druklaag geselecteerd. Daardoor werdtevens recht gedaan aan een totaal prefab-concept (foto 6-9).KantoorschilDe geprefabriceerde kolommen hebben in het gebied van de kantoorschil een afmeting van500 500 mm en zijn evenals de halkolommen gebouwhoog uitgevoerd.De afmetingen van de balken onder de vloerplaat bedragen 500 570 mm. De ongebruikelijkekleine balkhoogte vloeit voort uit de beschikbare verdiepingshoogte van bruto 3675 mm.De dakrand springt bij drie gevels ca 1,20 m uit de gevellijn terug. Het doorzetten van deprefab-constructie bleek niet mogelijk. Het skelet van de bovenbouw werd hier gerealiseerdin staal: een half portaal in combinatie met een vakwerkligger die ge?ntegreerd is in debouwkundige gevel.De vloeroplossing van de centrale hal is doorgezet in de kantoorschil (foto 10). Voor devloeren met overstekken van 2,70 m ter plaatse van de aansluiting met het bedrijfshalgedeel-te, is de toepassing van kanaalplaten problematisch met het oog op de ligging van voor-spanstaven. De standaard kanaalplaten zijn voorzien van twee dunne voorspanstaven in debovenlaag ter beperking van de trekspanningen in de voorgetrokken drukzone. Bij toepas-sen van kanaalplaten voor het te realiseren overstek is bovenwapening in de druklaag nodig.Cement XXXV (1983) nr. 5 29712Momenten- en dwarskrachtenverloop in deschachtenGezien ook de extra ongunstige effecten door kruip, die een sterke vergroting van dezakkingen van het overstek betekenen, zijn massieve platen toegepast, voorzien van eenaangepaste voorspanning.Doorvoeringen in de vloerplaten, groter dan 100 mm, zijn uitgespaard. Kleinere sparingenzijn naderhand geboord. Bijzonder zijn de sparingen in de draagbalken van het skelet, diealle als standaard openingen van 0230 mm zijn gerealiseerd.Kernen/stabiliteitDe plaats en positie van de kernen blijkt uit de plattegronden (fig. 5). De kernen zijn alleuitgevoerd in beton meteen wanddikte van 250 mm.Vrij complex is de samenwerking van de kernen via de vloerniveaus 2 en 4 ter verzorging vande stabiliteit en het overbrengen van de horzontale krachten door windbelasting e.d. naardefundering.Ter verbetering van het inzicht in de afdracht van de belasting zijn van de kernen de fictievestijfheden in beide richtingen bepaald. Ter bepaling van de belastingverdeling werd gebruikgemaakt van een eerder door Grabowsky & Poort ontwikkeld schijfprogramma, gebaseerdop de eindige elementenmethode. Ter vergelijking zijn met behulp van de computer eenaantal varianten doorgerekend. Uit de resultaten bleek dat de zwaarst belaste kern, hethoofdtrappehuis met aansluitend de schacht voor de personenlift, ingeval de'slappe'kernenmeewerken, ca. 50% van de totale belasting opneemt. De kernen konden daardoor opoptimale wijze worden berekend.Voorts werd de effectiviteit van de inklemming van de kernen in de fundering berekend methet oog op de daarmee verband houdende reactiekrachten. Na de bepaling van de verschil-lende steunveren bleek van een volledige inklemming geen sprake te zijn. De effectiviteit vande inklemming is bepaald op ca. 50%, doordat het windmoment naar de keldervloer toeafnam, maar niet van teken veranderde. De optredende dwarskrachten in het keldergedeeltevan de schachten resulteerde in waarden die 30% bedragen van de maximale waarde in gevalvan een volledige inklemming (fig. 12).ir.P. de HeusVan Splunder BV, RidderkerkD. Enkele uitvoeringsaspectenVerwerving van de opdrachtNa een preselectie-procedure werd medio april 1981 aan 10 bouwbedrijven een aanvraaggestuurd vooreen prijsaanbieding per eind mei 1981. De combinatie van Adriaan de Kok uitBergen op Zoom met Van Splunder te Ridderkerk bleek de laagste inschrijver te zijn vooreenbedrag van ruim 16 miljoen, excl. BTW (exclusief installaties).De overweging voorde vorming van deze combinatie zijn vierledig: enerzijds het naar vorenbrengen van de lokale kleur, waarbij zaken als plaatselijke werkgelegenheid, korte verbin-dingslijnen en lokale bekendheid een rol spelen, anderzijds beperking van het risico, zowelnaar de opdrachtgever toe, als met betrekking tot het spreiden van het aannemersrisico.Voorts zal de opdrachtgever de plaatselijke contacten koesteren, zelfs het semi-overheidsbedrijf ontkomt daar niet aan, integendeel!Tenslotte zullen aannemingsbedrijven geneigd zijn zich zo sterk mogelijk te presenteren,waardoor de kansen op een uitnodiging worden vergroot.Op zichzelf had de procedure rond de selectie en aanbesteding een traag verloop. Depreselectie vond plaats medio 1980; inspraakprocedures en het indienen van bezwaar-schriften hadden tot (het helaas niet unieke) gevolg, dat de bouwvergunning 8 maandenlanger dan voorzien, op zich liet wachten. Derhalve werd ook de aanbesteding met eendienovereenkomstige periode uitgesteld.Uiteindelijk werd de opdracht eind juli 1981 verstrekten kon direct na de bouwvakvakantie deeerste spade de grond in.In het bestek werden vier bedrijven aangewezen als leverancier/onderaannemer voor devolgende onderdelen:? geprefabriceerde betonelementen;? gevelelementen;? aluminium ramen en het daarin verwerkte glas;? plafonds en armaturen.Deze bedrijven waren geselecteerd v??r de aanbesteding van het totale werk, op grond vanbij de opdrachtgever ingediende aanbiedingen.Prefabricage van de bovenbouwDe keuze om het constructieve geheel van de bovenbouw als prefab-constructie uit tevoeren, gebaseerd op technisch-economische gronden, kwam extra gunstig uit. De op-Cement XXXV (1983) nr. 5 298drachtgever was hierdoor in staat te beslissen dat tijdens de 'inspraakvertraging' in samen-werking met de leveranciers, kon worden doorgegaan deze prefab-constructie verder tedetailleren en voor te bereiden, alsmede te integreren in het besteksontwerp.De leverancier werd als 'nominated subcontractor' in het bestek opgenomen, zodat dehoofdaannemer vrijwel direct na de gunning de opdracht voor de prefab-constructie konverstrekken. Voor de gevelelementen gold hetzelfde verhaal.Door deze procedure kon nagenoeg gelijk met de start van de uitvoering begonnen wordenmet de verdere uitwerking en de fabricage van de bovenbouw.Onmiddellijk na het gereedkomen van de onderbouw werd in 11 weken de toch wel gecom-pliceerde bovenbouw opgetrokken. Zodoende kon een deel van de vertragingen weer wor-den ingehaald en op 28 mei 1982 werd het hoogste punt bereikt.Nominated subcontractorDe besteksconstructie van de 'nominated subcontractor' heeft voorde opdrachtgever duide-lijk het voordeel dat de door hem om uiteenlopende redenen gewenste fabriekant/onderaannemer de opdracht krijgt, zonder dat hij het risico loopt tussen wal en schip tevallen, doordat hij de co?rdinatie bij de hoofdaannemer laat.Toch moet onder de aandacht worden gebracht, dat de hoofdaannemer in een geforceerdesituatie wordt gebracht. Hij moet in een zeer vroeg stadium opdracht verlenen, zonder datalle facetten gerijpt zijn. De onderlinge afstemming en co?rdinatie kon daardoor geweldworden aangedaan. Het hoofdbezwaar is echter dat hij nagenoeg de verantwoordelijkheidop zich neemt voor keuzen en beslissingen die anderen voor hem nemen. Kwesties alscapaciteit (in hoogconjunctuur), solvabiliteit en liquiditeit (in laagconjunctuur), kwaliteit vanhet management inzake planning en organisatievermogen, kwaliteitsbesef en dergelijkekomen hier om de hoek kijken.Ook al gaan opdrachtgevers en deskundige adviseurs in dit soort zaken zorgvuldig te werk,toch kunnen hier onverwacht vreemde dingen gebeuren, waarvoor dan formeel de hoofd-aannemer aansprakelijk is.In redelijkheid zal men zich derhalve tot het uiterste moeten beperken tot het invoeren vandergelijke besteksconstructies. Overigens slaan deze opmerkingen niet op de elders ge-noemde bij deze bouw opererende leveranciers/onderaannemers.Ook uit een oogpunt van kosten was de keuze van een prefab-constructie voor de boven-bouw verantwoord. Hoewel de directe kosten van de in het werk gestorte constructie ca. 15%lager zouden zijn, wordt dit meer dan gecompenseerd door de winst aan tijdgebondenkosten ten gevolge van de 2 maand kortere uitvoeringstijd van de prefab-constructie.Van de verdere uitvoering kan nog worden vermeld, dat het gebouw glas- en waterdicht wasin oktober 1982 en dat het totaal, inclusief de omvangrijke installaties Is opgeleverd op 28april jl., zodat het expeditieknooppunt met ingang van de nieuwe dienstregeling van deNederlanse Spoorwegen per 29 mei a.s. in gebruik kan worden genomen.Leveranciers/onderaannemersTot slot mogen in het kader van dit tijdschrift als de belangrijkste leveranciers/onderaannemers worden genoemd:prefab-skelet en betonpalen: Haitsma Bouw Industrie BV, Harlingenheiwerk: Voorbij's Beton BV, Wilnisgevelelementen: Seghers NV, Aalten (Belgi?)montage totale prefab-constructie: Van der Meiden BV, Koudekerk a/d RijnCement XXXV (1983) nr. 5 299Het beginDe eerste contacten tussen constructeurenprefab-leveranciers dateren van april 1978.In eerste instantie was alleen sprake vanprefabricage van de halvloer op het niveau7,20 m -- peil waarvoor enkele mogelijkhe-den zijn aangedragen. In augustus van datjaar kwam het verzoek om, aan de hand vaneen schetsontwerp, voorstellen te doen be-treffende de prefabricage van het completeskelet.In deze fase maakte ook de kelder onder hetgehele gebouw nog deel uit van het te prefa-briceren skelet.De constructie bestond voornamelijk uit ko-lommen 500 500 mm en 700 700 mm metconsoles, daarop liggende gewapend-betonbalken en voorgespannen bejonnen/-balken ter ondersteuning van prefab-vloeren. Naast het gevraagde ontwerp zijner alternatieven aangedragen, gebaseerdop ervaringen bij vorige expeditieknoop-punten waarvoor Haitsma Bouwindustrie deprefab-constructie heeft geleverd. In okto-ber zijn vervolgens richtprijzen gegevenvoor levering en montage van het prefab-skelet.Begin 1980 startte de eigenlijke procedurevoor het selecteren van de prefab-leverancier. Er werd onder andere door HBIeen prijsopgave gedaan op basis van naderuitgewerkte tekeningen van Grabowsky &Poort. Deze prijsopgave was tweeledig:? het complete reken-en tekenwerk voor deprefab-constructie;? het leveren en monteren van het prefab-skelet.VoorbereidingOp basis van de laatst uitgebrachte offertekreeg HBI in augustus 1980 opdracht voorhet reken- en tekenwerk voor de prefab-werktekeningen. Tot op dat moment had deconstructeur in hoofdlijnen reeds enkeledoor HBI ingebrachte idee?n verwerkt. Nukon in directe samenspraak met construc-teur en architect het prefab-deel wordenvoorbereid en de diverse te prefabricerenelementen wat betreft detaillering, sparin-gen en in te storten onderdelen, zo optimaalmogelijk worden afgestemd op de produ-ktiemethode.Veel aandacht is besteed aan een zo grootmogelijke gelijkheid van elementen doorwaar mogelijk standaard voorzieningen aante brengen.Eerst zijn diverse principedetails getekend,daarna de hoofdtypen van elementen vanwaaruit de definitieve produktietekeningenzijn afgeleid (fig. 1-2). In dit stadium is hetvan groot belang dat goed geregeld wordtaan wie tekeningen en berekeningen wor-den opgestuurd (bijvoorbeeld architect,constructeur en adviseur(s) installaties),hoe lang de beoordeling duurt, wat de uiter-ste datum is voor het opgeven van sparingenen in te storten voorzieningen, wie uiteinde-lijk de tekeningen weer met eventuele op-merkingen retourneert (architect of cons-tructeur). In dit geval circuleerden de teke-ningen volgens een vooraf vastgesteldschema. Alle tekeningen gingen in twee-voud naar diverse adviseurs, de construc-teur en de architect. De laatste verzameldealle commentaar en sluisde dit door naar deprefab-leverancier.In de voorbereidingsfase lag besloten dat deHBI-offerte (van april 1981) op basis van delaatst bekende wijzigingen voor levering enmontage van het prefab-skelet in het bestekbindend zou worden opgenomen. Bij gun-ning zou de hoofdaannemer binnen 14 dag-en I opd r?cht moeten geven. Na deze op-dracht (in augustus 1981) was het uiteinde-lijk de aannemer die de tekeningen voorproduktie goedkeurde, na uiteraard hetgroene licht te hebben ontvangen van archi-tect en/of constructeur. Belangrijk is danCement XXXV (1983) nr. 5 3003Samenhang van de voornaamsteelementen: kolommen (1400 400 mm),voorgespannen I-balken en kanaalplatenfoto: Cement/Bob de Ruiterdat de prefab-leverancier opgeeft v??r wel-ke datum tekeningen moeten zijn goedge-keurd om met de door hem geplande malin-zet te kunnen voldoen aan de gewenste le-veringsdatum.Pas wanneer de vorm definitief bekend is,kan worden overgegaan tot het fabricerenvan de mallen. Hiervoor moet men minimaalvier weken rekenen. In dfi geval is voor devloeren en /-balken gebruik gemaakt vanbestaande stalen mallen. De kolommen enbalken zijn geproduceerd in houten mallen.Deze dienen in verband met het veelvuldigegebruik (bijvoorbeeld 50 ? 100 maal) zeersolide te zijn en bestaan daarom niet alleenuit 'wat baddingen en betonplex'.In de loop van 1981 is door de opdrachtge-ver besloten de noordzijde van het gebouw(as 1+2) zodanig uit te voeren dat eentoekomstige uitbreiding zonder veel proble-men kan worden uitgevoerd. Dit heeft extraaandacht gevraagd doordat enkele kolom-men en balken met afwijkende vormenmoesten worden gemaakt wat tevens enkelemoeilijke montagedetails gaf. Door het ver-wijderen van de gevelbalken (500 570 mmmet opstorting 200 590/640 mm) en dedaarop rustende gevelelementen, de staal-constructie met de daarop liggende vloerenop de eerste en derde verdieping en de ko-lommen 500 500 mm, kan de bedrijfshal nuop vrij eenvoudige wijze worden uitgebreidin noordelijke richting.Produktie en montagedetailsDe kolomwapening is bepaald door trans-port en hijsen tijdens montage. In de ge-bruiksfase verzorgen de kernen de stabili-teit en blijkt de kolomwapening niet maat-gevend te zijn met uitzondering van despoorzijde waar een luifelkracht op de ko-lom aangrijpt.De kolommen 400 1400 worden overigensvoor het hijsen tijdens de montage gekan-teld van de brede op de smalle zijde, waar-door geprofiteerd kan worden van de grotedrukhoogte. De stekverbinding bestaat uiteen praktische wapening 4 0 20 (500 500)en 8 0 20 (400 1400). De ge?njecteerdestekverbinding kan constructief meegere-kend worden (mortelkwaliteit B45). In prin-cipe is 0 32 de maximaal toe te passen stek-diameter.Tijdens de montage wordt de stabiliteit ver-zorgd door stalen 5-tons schoren die aan inde begane grondvloer ingestorte M20-draadeinden worden bevestigd. De verbin-ding schoor-kolom komt tot stand doormid-del van ingestorte draadbussen of in de ko-lom in te boren ankers. De schoren kunnenworden verwijderd na het verharden van dedruklaag op de 1everdieping (wind- en an-dere horizontale belasting worden via dekernen afgedragen). De plaatsing van destekken en de aansluiting van de hemelwa-terafvoer (HWA) stellen hoge eisen aan demaatvoering in het werk. Bij het instortenvan de HWA in de kolommen zijn maatrege-len getroffen tegen het opdrijven tijdens hetstorten (foto 4).De gevelbalken zijn in verband met de op-storting ten behoeve van de gevelelementenop de zijkant gestort en na het ontkisten 90?gekanteld.De gevelkolommen zijn door middel vandraadeinden 0 20 mm kwaliteit 8.8 aan dedruklaag verankerd (zie artikel C, foto 10).Wegens de ligging van de sparingen0 230 mm is het niet mogelijk geweest debalken 500 750 mm voor te spannen, hoe-wel dit constructief duidelijk de voorkeurzou hebben verdiend. In een aantal balkenzijn daardoor 6 staven 0 32 mm als hoofd-wapening toegepast: een wapeningsper-centage van 1,8.De volgens het langebanksysteem voorge-spannen betonnen/-balken zijn uitgevoerdals tweelingliggers, verbonden door middelvan een in het werk gestorte strook van 250 1700 mm en als samengestelde balken uit-gerekend. Maximaal 36 strengen 012,5 mm, kwaliteit FeP 1860 waren nodig.Op de Z-balken van de 4everdieping is pertweelingligger een samengesteld staalpro-fiel aangebracht waarvan via staven 060 mm (staalkwaliteit C45) balken 500 570 mm zijn opgehangen. Tussen twee vandergelijke met een tand uitgevoerde balken,zijn weer 'gewone' 500 570 mm balken ge-monteerd.De kanaalvloeren zijn op een aantal kritiekepunten voorzien van de constructieve ver-binding met de druklaag. Voor het overige isde druklaag (voor wat betreft dwarskracht)niet meegerekend. Sparingen groter dan100 100 mm zijn van tevoren aangebracht;de kleinere sparingen zijn geboord.De montage van de in totaal 1149 elementenstartte eind maart 1982 en was begin juniafgerond.De maximale elementgewichten waren voorde kolommen 25,8 ton en de/-balken 22,1ton.4 De montage geschiedde van binnenuit hetgebouw met behulp van een 150-tons rups-kraan, waarvooreen rijbaan was aangelegd.Kolom met ingestorte hemelwaterafvoer; depijp is gehuld in isolatiemateriaalCement XXXV (1983) nr. 5 301

Reacties

J.M.Fievet - PTT 09 januari 2021 11:40

Heb 40 jaar bij ptt