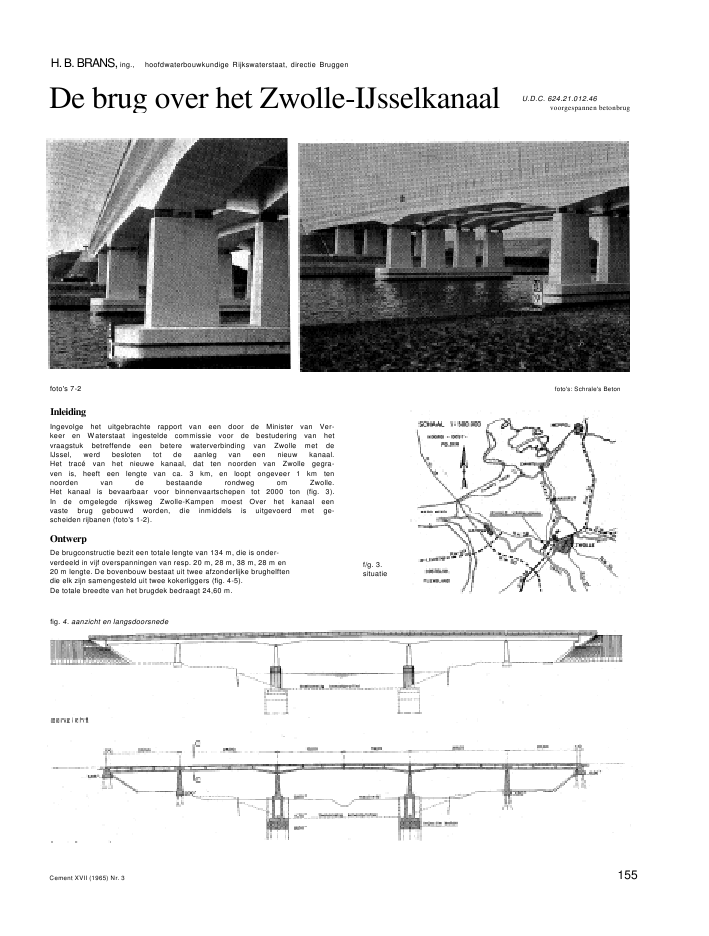

. . BRANS, ing., hoofdwaterbouwkundige Rijkswaterstaat, directie BruggenDe brug over het Zwolle-IJsselkanaal U.D.C. 624.21.012.46voorgespannen betonbrugfoto's 7-2 foto's: Schrale's BetonInleidingIngevolge het uitgebrachte rapport van een door de Minister van Ver-keer en Waterstaat ingestelde commissie voor de bestudering van hetvraagstuk betreffende een betere waterverbinding van Zwolle met deIJssel, werd besloten tot de aanleg van een nieuw kanaal.Het trac? van het nieuwe kanaal, dat ten noorden van Zwolle gegra-ven is, heeft een lengte van ca. 3 km, en loopt ongeveer 1 km tennoorden van de bestaande rondweg om Zwolle.Het kanaal is bevaarbaar voor binnenvaartschepen tot 2000 ton (fig. 3).In de omgelegde rijksweg Zwolle-Kampen moest Over het kanaal eenvaste brug gebouwd worden, die inmiddels is uitgevoerd met ge-scheiden rijbanen (foto's 1-2).OntwerpDe brugconstructie bezit een totale lengte van 134 m, die is onder-verdeeld in vijf overspanningen van resp. 20 m, 28 m, 38 m, 28 m en20 m lengte. De bovenbouw bestaat uit twee afzonderlijke brughelftendie elk zijn samengesteld uit twee kokerliggers (fig. 4-5).De totale breedte van het brugdek bedraagt 24,60 m.f/g. 3.situatiefig. 4. aanzicht en langsdoorsnedeCement XVII (1965) Nr. 3 155fig. 5. dwarsdoorsneden; resp. over brugconstructie en bovenbouwHet voor de langsvoorspanning toegepaste voorspansysteem Baur-Leonhardt werd bij deze brugconstructie voor het eerst in Nederlandtoegepast. Dit systeem vindt in hoofdzaak toepassing bij grote enlange betonconstructies zoals bruggen. De voorspanelementen zijn in??n bundel met rechthoekige doorsnede bijeengebracht. In het onder-havige geval werd per balk ??n voorspanelement toegepast, dat inlangsrichting een polygoon verloop heeft (foto 7). Deze voorspan-elementen werden in twee fasen, achtereenvolgens in de beide span-voegen, aangespannen en in ??n handeling ge?njecteerd.De normale doorsnede van het voorspanelement in de rechte gedeel-ten bedraagt 123 X 136 mm (fig. 6). Als voorspanstaal werd gekozenstrengen staal 170/190 W, bestaande uit 7 draden met diameter vanca. 3 mm. Per koker worden 12 lagen van elk 11 strengen gelegd. Dejuiste ligging van de strengen wordt in twee richtingen door plaat-stalen afstandhouders verzekerd. De afstand tussen het omhullendcilindervlak van de strengen bedraagt zowel in horizontale als inverticale richting 1,1 mm. Mede door de vorm van de strengen geeftdit een zeer goede mogelijkheid tot injecteren (foto 8).In de langsdoorsnede van fig. 12 is te zien dat ter plaatse van deDe kokerliggers van de bovenbouw zijn in langsrichting voorge-spannen volgens het systeem Baur-Leonhardt. Dwarsvoorspanning istoegepast bij de dwarsdragers en het rijdek ten behoeve van het aanelkaar spannen van de twee kokerliggers van ??n brughelft; daarvoorzijn staven 0 26 m gebruikt volgens het systeem Dywidag.De as van het kunstwerk en de as van het er onderdoorgaande kanaalgeven een scheve kruising.fig. 6.doorsneden over voorspan-element; links in de rechtegedeelten, rechts ter plaatsevan bochteneerste en de vierde pijler spanvoegen wareningericht. In deze span-voegen werden met behulp van vijzels enspanblokken de voorspan-elementen gerekt. De beide eindvelden van de constructie waren opglijbekisting gelegd en werden ongeveer over een lengte van de span-weg van het voorspanstaal weggedrukt'. De verwijde spanvoegen wer-den later gesloten. Fig. 18 (blz. 159) geeft een indruk van deze. werk-zaamheden.foto 7. polygoon verloop van het voorspanelementfoto 8.afstandhoudersin de kabelkoker156Cement XVII (1965) Nr. 3Zoals reeds in het voorgaande vermeld, hebben de voorspanelementenin de kokerliggers een polygoon verloop (foto 7). Door deze^situeringzullen hoekverdraa?ngen uitsluitend in de hoekpunten plaatsvinden.Deze hoekpunten bezitten een verzwaarde uitvoering aangezien deontbondene die hier ten gevolge van de hoekverdraaiing ontstaat, op-genomen en op het beton moet worden overgebracht.Om de wrijving tussen voorspanelementen en kabelkanaal tot een mi-nimum te beperken zijn de volgende maatregelen genomen:De gebogen vlakken waartegen de kabel in de hoekpunten tijdens hetspannen rust, zijn van glijplaten voorzien, waartussen een paraffine-laag is aangebracht. Het kabelkanaal is in de rechte gedeelten brederdan ter plaatse van de hoeken, zodat tijdens het spannen in deze rechtegedeelten geen contact gemaakt wordt tussen kabel en zijwanden vanhet kanaal. In de hoeken zijn de zijwanden van het kanaal voorzienvan een stel glijplaten, waartussen een laag paraffine is aangebracht.De wrijving werd door deze maatregelen geconcentreerd in de hoek-verdraaiingspunten. Wel moest het kabelkanaal in de rechte gedeel-ten zo stijf zijn uitgevoerd dat tijdens het betonneren geen vervor-mingen optreden. Daartoe zijn de wanden van het kabelkanaal overde rechte gedeelten van 1 mm dik gegolf plaatijzer vervaardigd. Deglijplaten dienden zodanig gedimensioneerd te zijn dat het voorspan-staal na het afleggen van de spanweg uitsluitend via de glijplatentegen het kabelkanaal rust. Fig. 6 geeft een doorsnede van een hoek-verdraaiingspunt. Zoals reeds vermeld zijn glijplaten aanwezig zowelop het zuiver bewerkte ronde draagvlak als tegen de zijwanden vanhet kanaal.fig. Tl. horizontale en verticale doorsnede over de lusverankeringfoto TO. uitleggen van de kabelstrengDe voorspanelementen lopen aan de uiteinden van het kunstwerk ineen lus rond, zodat een spanelement zonder einde gevormd wordt. Deovergang van de spanbundel naar de lusverankering geschiedt doormiddel van trompetstukken, waar de strengen laagsgewijze gezwenkten gespreid worden. Op deze wijze ontstond een hoge smalle kabel-koker (doorsnede 2 X 78 cm) zodat een groot draagvlak van het voor-spanstaal op het beton ter plaatse van de verankering verkregenwerd (foto's 9-10, fig. 11-12).Dit lusvormige kabelkanaal is onderverdeeld in 6 gedeelten, geschei-den door haarspelden 12 mm (fig. 14, blz. 158). Na de wikkelings-procedure liggen de 132 strengen als twee verticale lagen van 66 stren-gen in het lusvormige kabelkanaal (fig. 15). Foto 9 geeft een beeld vanhet standzeker plaatsen van het binnenblad van dit lusvormige kabel-kanaal tijdens de wikkeling en het betonneren.De strengen, die geleverd werden op haspels met lengten van ca.3100 m, hebben het voordeel dat ze zeer gemakkelijk in de kabel-kokers gelegd kunnen worden. Door de geleverde grote lengte is hetmogelijk het aantal lassen zeer gering te houden. Per haspel konden11 windingen in het voorspankanaal gelegd worden, dat is ??nhorizontale laag. Aan een uiteinde van het kunstwerk werd tijdenshet uitleggen de haspel op een horizontale as geplaatst (foto 10). Aan-vankelijk geschiedde dit uitleggen van de strengen met behulp vaneen wagentje met twee horizontale schijven. Naderhand bleek dat inhet onderhavige geval het inlopen met de hand van de strengen een-voudiger was, zodat volgens deze methode verder gewerkt is.fig. T2. schematische aanduiding van verloop voorspanelementCement XVII (1965) Nr. 3 157foto 9. aanbrengen van de lusverankeringfig. 14. haarspeldfofo 73. voltooidewikkeling om binnenbladHet begin van een strengwerd door een openingin het eindstukvan de kabelkoker in hetlater te betonnerengedeelte geplaatst.Even-zo werd het einde van destreng na wikkelingendoor het eind-schot van de plaatstalen koker gevoerd en later ingebetonneerd.Foto 13 toont de verankeringslus na het wikkelen en v??r het sluitenvan het kabelkanaal. Voor het verkrijgen van gelijke 'loos' in debeide voorspanbundels werd er op toegezien dat het voorspanstaalzorgvuldig uitgelegd werd, hetgeen geen moeilijkheden heeft opge-leverd.Nadat al het voorspanstaal was uitgelegd, werden de kabelkanalenaan de bovenzijde afgesloten. Ter plaatse van de beide span-voegen werd na het spannen over het traject van de spanweg even-eens een plaatstalen koker aangebracht.Voorzieningen aan steigerwerk en bekistingAan het steigerwerk was een aantal bijzondere eisen gesteld. Met hetoog op de kokerliggers moesten de stalen onderslagbalken aan hier-voor gestelde bepalingen betreffende stijfheid voldoen, temeer om-dat de wanden en de bovenplaat in een later stadium gestort zijndan de onderplaat, die namelijk --behoudens onder de liggers--vooraf gebetonneerd werd.Na het inbrengen van de halve voorspankracht ter plaatse van de eer-ste spanvoeg, boven pijler 1, behoefde het eigen gewicht in het eind-veld het beton nog niet te belasten. Het afvijzelen van het steigerwerkvan het brugdek tussen de beide spanvoegen had plaats nadat de hal-ve voorspankracht was aangebracht.Tijdens de eerste fase van voorspanning verplaatsten de eigen ge-wichts-reacties zich wel gedeeltelijk naar de opleggingen. Ter plaatsevan de beide spanvoegen waren echter de definitieve opleggingenfig. 75.doorsnede kabelkokerter plaatse van delusverankeringnog niet werkzaam. Ditbetekende, dat desteigerwerkconstructie on-middellijk naast de spanvoegenzwaarder belast werd. Bij hetafvij-zelen van het steigerwerk na deeerste fase van hetvoorspannenwerden de ondersteuningen terplaatse van de spanvoegen, diebere-foto 76. steigerwerk tijdens de uitvoering foto 77. maatregelen voor winterbouw158 Cement XVII (1965) Nr. 3fig. 18.spanprocedure terplaatse van de eerstespanvoegkend waren op de volledige eigen gewichts-reacties dan ook nietafgevijzeld. De eindvelden, die na het aanbrengen van de voor-spanning succesievelijk 'uigedrukt' waren over een afstand van ca.37 cm resp, 33 cm, werden gebetonneerd op een dubbele bekistingten einde tijdens het spannen de glijweerstand zo gering mogelijkte houden. Tussen de onderste bekisting van geschaafde delen en detweede bekistingsvloer was een laag basecoat aangebracht, met daar-op een dunnere laag slipcoat. De tweede bekistingsvloer bestond uit16 mm dik multiplex, gelegd met de langsvezel van het hout in de glij-richting.De ondersteuningsconstructie van de eindvelden moest ter plaatsevan de spanvoegen zeer hecht gefixeerd zijn tussen de landhoof-den en de pijlers. De basecoat en de slipcoat zijn minerale hellings-vetten. De eerste werd met een laagdikte van 8 mm onmiddellijk ophet niet glijdend gedeelte van de bekisting aangebracht. Daartoediende het hout schoon en droog te zijn.De basecoat werd verwarmd tot 80 ?C en in lagen van ongeveer 2 mmdikte aangebracht tot een totaaldikte van 6-8 mm verkregen was.De slipcoat werd hierover onverwarmd aangebracht tot een laagdiktevan 2-3 mm.De druk op de basecoat ten gevolge van het betonstorten was maxi-maal ca. 3,57 tf/m2. Tijdens het voorspannen nam deze druk nabijde uiteinden van het uitgedrukte veld toe. De gedurende het beton-storten opgetreden doorbuiging van de stalen hulpliggers van hetsteigerwerk werd namelijk tijdens het voorspannen slechts gedeelte-lijk opgeheven, aangezien de opbuiging van de betonconstructie veelgeringer was dan de doorbuiging van de genoemde hulpliggers.Ook na langdurige belasting werd echter geen waarneembare sa-mendrukking van de vetlagen geconstateerd.V??r het spannen van de kabels werden eerste de zijbekistingen ver-wijderd, en daarmee tevens de opsluiting van de vetlagen. Enige nei-ging tot zijdelings uitwijken van de vetlagen is eveneens niet waar-genomen.Bij de vervaardiging van de bekistingen is veel prefabricage toege-past. Foto 17 toont de door de aannemer --Schrale's Beton- en Aan-nemings Maatschappij N.V.-- genomen wintermaatregelen.SpanprocedureFig. 18 geeft een schema van de spanvoegen. Eerst werden de eind-velden gebetonneerd en vervolgens, zonder onderbreking, het midden-veld. Ter plaatse van de drukvlakken in de spanvoegen moesten debetonvlakken zo zuiver mogelijk worden uitgevoerd.De voorspanning ten behoeve van het eigen gewicht, die ongeveerde helft van de totale voorspanning bedraagt, werd verkregen doorhet 'uitdrukken' van de vijzels in ??n voeg, hetgeen in verband metde slaglengte van deze vijzels in twee etappes plaats vond.In een voeg waren daartoe zes vijzels van elk 300 ton aangebracht.De plaats van het zwaartepunt van de vijzels was zodanig bepaald,dat door de werking van de vijzels in de spanvoeg dezelfde span-ningsverdeling ontstond, als die in de voorgespannen, doorgaandeligger over vijf velden ten gevolge van het eigen gewicht.De slaglengte van de vijzels bedroeg ca. 25 cm. Na het uitpompenvan de vijzels tot deze lengte werden voor het overpakken van devijzels in de drukvlakken, tussen deze vijzels twee tijdelijke beton-blokken met vullingen van stophout geplaatst (foto 19, blz. 160).Vervolgens konden de vijzels weer afgelaten en onder de vijzels tweemaal zeven stalen platen, elk dik 25 mm, geplaatst worden. Bij het aan-brengen van de eerste voorspanning moest gerekend worden op een'loos' in het spanstaal van ca. 40 mm. Daarom moest het eindveld bijde eerste spanvoeg ca. 40 mm verder uitgedrukt worden dan bij detweede spanvoeg.In de spanvoegen en bij de waarnemingsvensters ter plaatse van dekanaalpijlers kon de verplaatsing van het staal ten opzichte van hetbeton gemeten worden (foto 20, blz. 160). Hierbij was de bewegings-richting van staal ten opzichte van beton aan weerszijden van de vijzelstegengesteld gericht. De tweede spanvoeg bleef tijdens deze procedu-re gesloten en kwam alleen maar onder druk.Toen bij een spanvoeg de vereiste verlenging was bereikt, werdentussen de vrijgekomen drukvlakken, na verwijdering van de eer-der geplaatste, tijdelijke geprefabriceerde blokken, dikkere geprefa-briceerde blokken aangebracht, terwijl de opening tussen de ter plaat-se gestorte bruggedeelten en de blokken met mortel werd volgestort.Buiten en onder de vijzels werd de doorsnede verder gebetonneerd.doorsnede A-ACement XVII (1965) Nr. 3 159fofo 19.uitpompen vande vijzels in eenspanvoegfoto 20.waarnemings-venster inkabelkoker voldoende verhardingkonden de vijzelsverwijderd en de over-gebleven ruimteeveneens gedichtworden. Dit laatste konechter nieteerder plaats vinden dannadat de volledigevoorspanning was aan-gebracht. Er werd opgelet dat beidekokerliggers gelijk'uitgedrukt'werden, zodat hetaanbrengen van destaven voor de dwarsvoorspan-ning, waarmee twee kokers aan elkaar gespannen worden, zoveelmogelijk tegenover elkaar komen. Bovendien moeten de uiteinden vande kokerliggers met elkaar stroken.De vijzels hadden een plunjer-oppervlak van 730 cm2(0 305 mm). Ge-rekend werd met 3% vijzelwrijving. Wordt een totale voorspankrachtvereist van 1500 tf per kokerligger, dus elke vijzel 250 tf, dan ishiervoor 353 at. vereist.Veiligheidshalve stonden alle vijzels communicerend met elkaar inverbinding, zodat de druk in alle vijzels zoveel mogelijk gelijk bleef.Zou dit niet gebeurd zijn, dan zou bij voorbeeld door het niet functio-neren van ??n vijzel, het eindveld scheef gedrukt kunnen worden metalle bedenkelijke gevolgen daarvan.InjecterenBij het spansysteem Baur-Leonhardt wordt principieel vanuit de diep-ste punten van het voorspanelement ge?njecteerd. Daarvoor zijn terplaatse van deze punten in de rechte gedeelten van het kabelkanaalinjectiestandpijpen 0 2" aangebracht, die reiken tot 20 cm boven hetbetondek. Direct onder de injectiebuizen wordt zijdelings een ont-wateringsbuis 0 2" aan het spankanaal aangesloten. Verder zijnmeerdere injectiestandpijpen aangebracht, die eerst kunnen dienenals ontluchter en later als injectiemogelijkheid. Evenzo zijn ter plaat-se van de lusverankering in het kabelkanaal injectiestandpijpen enontwateringspijpen aangebracht. V??r het injecteren worden de kana-len doorgespoeld en -geblazen, waarna de ontwateringspijpen meteen dop worden afgesloten.Het bereiden van de injectiemortel geschiedde met behulp van eenmodern Seibert Stinnes mend- en roerapparaat. Eerst werd het cementen water gemengd, daarna Tricosol 187 toegevoegd en vervolgensnagemengd.Hierna werd het mengsel afgetapt en gezeefd in de voorraadtrommel,waarbij de mortel langzaam in beweging werd gehouden.Door middel van slangaansluitingen op de injectiepijpen kon de mor-tel met de hand verpompt worden, zodat deze ruimschoots de gele-genheid had om het gehele kanaal te vullen.Het gehele proces van injecteren van grote kanalen moet meer gezienworden als het langzaam en volledig vullen met mortel en systematischuitdrijven van lucht telkens te beginnen vanaf de laagste punten aanhet uiteinde van het kunstwerk en in het algemeen voortgaand met devolgende injectiebuizen op de laagste punten (fig. 21).Nauwlettend werd het ontwijken van de luchtbellen gecontroleerd.Vooral via de waarnemingsvensters, die voor het spannen op het ka-belkanaal zijn aangebracht, kon de lucht zeer goed ontwijken(foto 20). Voorts diende er vooral op gelet te worden, dat geen kunst-matige luchtinsluiting uitgelokt werd als gevolg van een onjuiste in-jectie-procedure.Ten einde tijdens het injecteren druk op te kunnen bouwen, werden deinjectiepijpen na gebruik met een dop gesloten. Na enige uren wer-den de doppen verwijderd en met behulp van plastic pijpen, ge-plaatst in de injectiebuizen, werd eventueel afgescheiden water eningesloten lucht verdreven. Dit laatste geschiedde door het inbrengenvan mortel in de plasticpijpen. Hierna bleven de standpijpen open,zodat de mortel de gelegenheid had om te zwellen.Om verzekerd te zijn van hydraulisch evenwicht, moesten de boven-einden van de injectiepijpen op het laagste gedeelte van het brugdekeven hoog zijn als de pijpen in het hoogste gedeelte van het brug-dek.De cilindersterkten van de injectiemortel na 28 dagen bedroegen 658-648-687 kgf/cm2bij een gemiddelde etmaaltemperatuur van 10 ?C.Na 2J uur bedroeg de gemiddelde waterafscheiding lJ?/o van hetvolume. In de as van het brugdek, ter plaatse van de lussen aan deuiteinden, was tussen de strengen een afdamming van loodwol, zgn.'Bleisperre', ingebouwd, ten einde twee separate injectiekanalen teverkrijgen. Al spoedig bleek tijdens het injecteren, dat deze dam nietmorteldicht was, zodat met de twee beschikbare meng-, roer- en pomp-installaties, die aanvankelijk overlappend op ??n spankanaal zou-den injecteren, beide spankanalen tegelijkertijd zijn ge?njecteerd.Met inbegrip van de benodigde tijd voor het telkens naar de diep-ste punten verstellen van de installatie, duurde het injecteren vooreen spankanaal ca. 4 uren.fig. 21. voorzieningen tijdens het injecteren

Reacties