Op steenworp afstand van de Erasmusbrug in Rotterdam wordt hard gewerkt aan de bouw van De Zalmhaven: twee woontorens van elk 70 m en een van 215 m hoog. Het wordt daarmee het hoogste woongebouw van de Benelux. Het project is grotendeels uitgevoerd in prefab beton, aangebracht met behulp van een indrukwekkende hijsloods.

1 Uitzicht op de hijsloods, foto: Jeffrey Stegen

ING. FREEK SCHAAP RC

Projectleider ConstructieBAM Advies

& Engineering auteurs

IR. JORIS

HESSELINK PMSE

Adviseur Constructie en Bouwmethodieken BAM Advies

& Engineering

1

104? CEMENT 6|7 2019

De high-rise van De Zalmhaven

(215 m) heeft een footprint van

circa 35 × 35 m

2 en wordt 61 ver-

diepingen hoog.

De toren bestaat voor-

namelijk uit woningen. In de plint zijn de

entree, een aantal kantoren, een gym en

vier lagen met bergingen voorzien. Vanaf de

5e tot en met de 56e verdieping bevinden

zich de woonlagen. Op de 57e en 58e verdie-

ping (ca. 179 m+ en 183 m+) is het panora -

marestaurant gesitueerd. Vanaf hier springt

de contour van de toren naar binnen. In de

bovenste drie smallere lagen zijn techniek-

ruimten voorzien. De dakvloer ligt op circa

202 m+ en een naald van 13 m maakt de

toren af tot 215 m+. Naast de high-rise zijn er in het com -

plex nog twee mid-rise-torens van 70 m hoog

en verschillende stadswoningen gesitueerd.

Tussen de stadswoningen aan de buitenzij- den is de parkeergarage geplaatst met daar-

boven op een grote gemeenschappelijke

daktuin. Het totale vloeroppervlak bedraagt

15.500 m 2.

Constructief ontwerp high-rise

De toren is opgebouwd uit betonnen woning

-

scheidende wanden en een dragende gevel. In

de onderbouw zijn gevelkolommen voorzien.

In het oorspronkelijke ontwerp werd uitge-

gaan van een volledig in het werk gestorte be-

tonconstructie met massieve wanden en vloe-

ren voor de gehele toren (zie ook

Cement-artikel 'Hoogtepunt voor binnenste-

delijke woningbouw' van Zonneveld Ingeni -

eurs). Vanwege de bouwveiligheid en de

bouwsnelheid is voor de bovenbouw vanaf de

vijfde verdieping gekozen voor een skelet van

prefab beton. De onderste vijf lagen zijn in het

werk gestort beton gebleven (fig. 3, 4 en 5).

Zalmhaven:

hoogste woontoren van de Benelux

Op steenworp afstand van de Erasmusbrug in Rotterdam wordt hard

gewerkt aan de bouw van De Zalmhaven: twee woontorens van elk 70 m

en een van 215 m hoog. Het wordt daarmee het hoogste woongebouw van de Benelux. Het project is grotendeels uitgevoerd in prefab beton, aangebracht met behulp van een indrukwekkende hijsloods.

Snel naar grote hoogte dankzij uitvoering met prefab beton en hijsloods

CEMENT 6|7 2019 ?105

2 Impressie van de Zalmhaven, bron: Dam & Partners Architecten, KAAN Architecten, Zalmhaven CV

Aanpassing ontwerp De constructieve haal-

baarheid van de omzetting naar prefab

beton is in de prijsvormingsfase in nauw

overleg tussen Zonneveld, BAM Advies &

Engineering en Byldis onderzocht. Van de

maatgevende penanten, lateien en natte

knopen zijn berekeningen gemaakt om de

hoeveelheid wapening te bepalen en de

passing te garanderen. Dit heeft geleid tot

het verdikken van de prefab gevelwanden

van 300 naar 400 mm op de 5e t/m 8e

verdieping. Vanwege de krachtsafdracht en ten

behoeve van de stijfheid wordt het meren -

deel van de betonwanden gekoppeld door

middel van natte knopen. Dit zorgde voor

een complexe puzzel van elementindelingen

en wapeningsknopen (fig. 5). Om zo weinig

mogelijk hijsbewegingen en elementverbin -

dingen te krijgen, is gezocht naar zo groot

mogelijke wandelementen. Het uitgangspunt

hierbij was de maximale hijscapaciteit van de bovenloopkraan van circa 35 ton. Op de

standaardverdiepingen resulteerde dat in

een maximale wandlengte van 13,9 m bij een

wandhoogte van 2,76 m. Oorspronkelijk was het het idee de

prefab wanden op elkaar door te stapelen,

waarbij de vloeren tussen de wanden in zou -

den worden gestort. De vloeren zouden

daarbij met stekkenbakken aan de wanden

worden gekoppeld. Uiteindelijk is besloten

de prefab wanden te verlagen en de vloeren

over de wanden heen te storten. Dit betekent

wel dat de vloeren nu ook in een hoge beton -

sterkteklasse (C55/67) moeten worden ge-

stort, maar het scheelt kilometers stekken -

bak uitbuigen en het levert ook een

robuuster detail op.

Gevel De gevelelementen worden in de

fabriek van de leverancier samengesteld.

Aan het prefab binnenspouwblad wordt het

natuursteen inclusief isolatie bevestigd. Ook

PROJECT GEGEVENS

project

De Zalmhaven

opdrachtgever Zalmhaven CV

(AM b.v. en Amvest Vastgoed b.v.)aannemer

BAM Bouw en Techniek Grote projecten, Bunnik architect 'high-rise' Dam & Partners

Architecten, Amsterdam architect 'mid-rise' KAAN Architecten, Rotterdam

ontwerpend

constructeur

Zonneveld ingenieurs b.v., Rotterdamcoördinerend constructeur

BAM Advies &

Engineering, Bunnik

toetsend constructeur

Van Rossum Rotterdam geotechnisch adviseur Geobest, Vianen

leverancier prefab Byldis, Veldhoven

leverancier hijsloods Civiele Technieken

deBoer, Nieuwegein installatieadviseur

Techniplan Adviseurs b.v., Rotterdam

bouwfysisch adviseur Peutz b.v., Zoetermeer opleverdatum maart 2022

Om zo weinig

mogelijk

hijs bewegingen

en element

verbindingen

te krijgen, is

gezocht naar zo

groot mogelijke

wandel ementen

2

106? CEMENT 6|7 2019

de beglaasde kozijnen worden al bij de

prefab leverancier in het element geplaatst.

De elementen worden just in time geleverd

op de bouwplaats en direct geplaatst op de

juiste locatie in het gebouw. Er zijn hierna

geen handelingen meer nodig aan de buiten -

kant van het gebouw zodat een gevelsteiger

achterwege kan blijven.

Hoekaansluitingen Om vanuit de woonka -

mers van de appartementen vrij uitzicht te

creëren, zijn hoekkozijnen ontworpen. Er

mochten hier geen kolommen of dragende

elementen aanwezig zijn. Een hoekaanslui -

ting van twee kozijnen in twee prefab

elementen was niet mogelijk vanwege de

maatafwijkingen en toleranties. Als oplos-

sing is door de prefab gevelleverancier een

3D-element gemaakt, waarbij twee lood -

recht op elkaar staande penanten en een

stuk vloer in één keer worden geprefabri -

ceerd. Op deze manier ontstaat er een vorm -

3 4

5

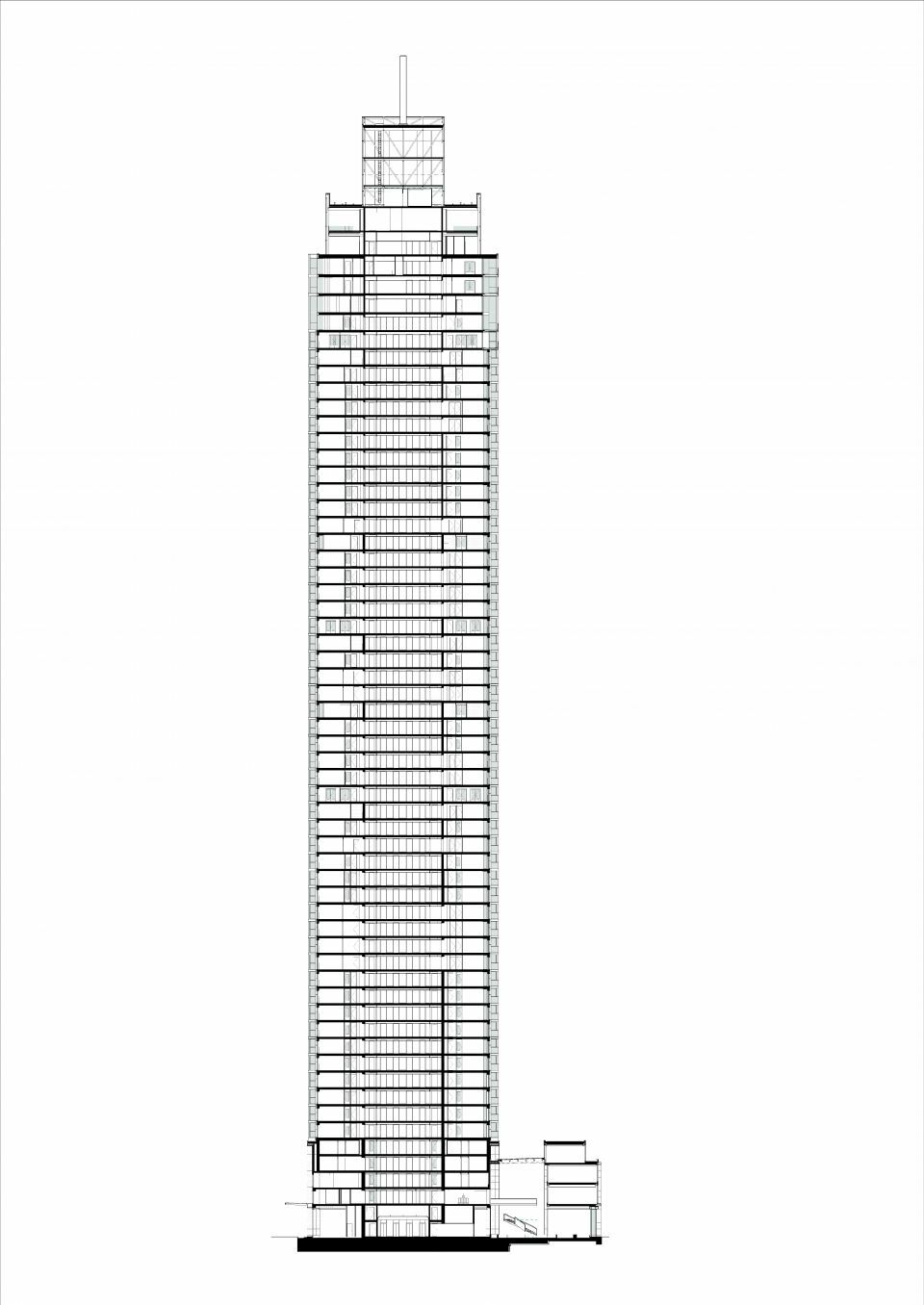

3 Doorsnede Zalmhaventoren

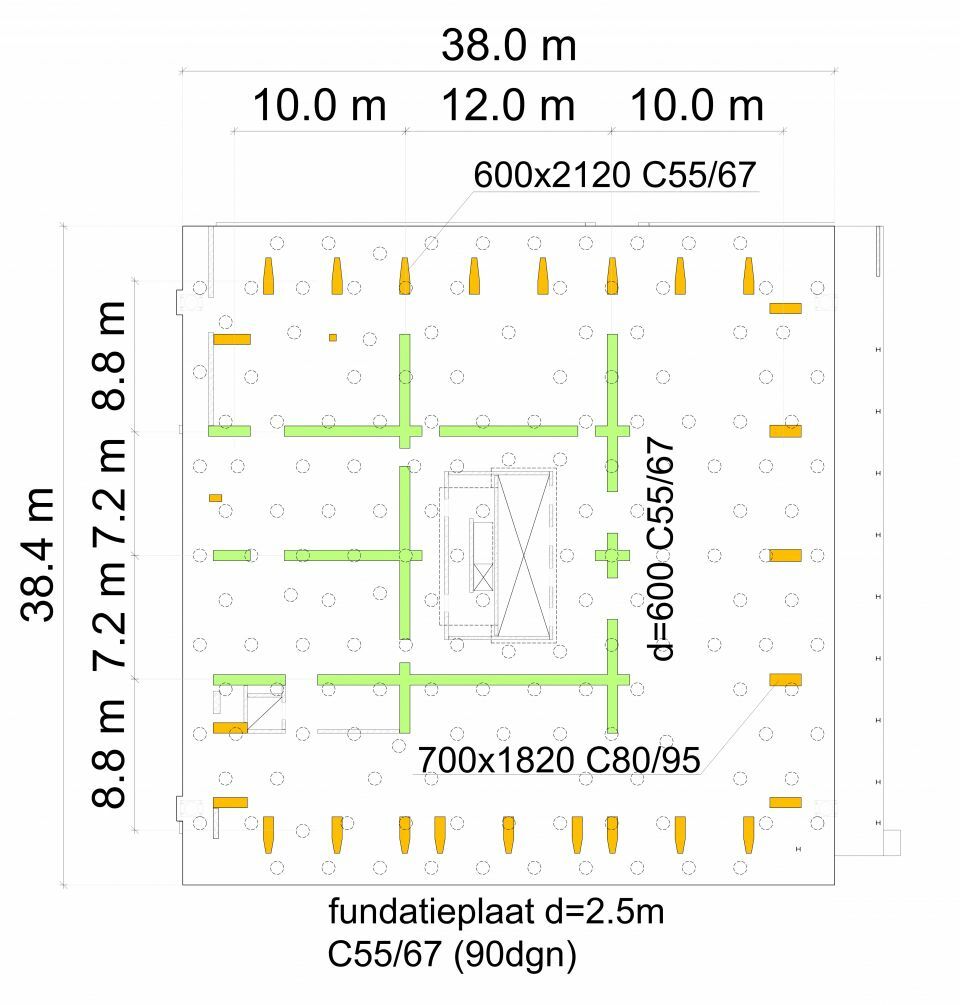

4 Plattegrond onderbouw

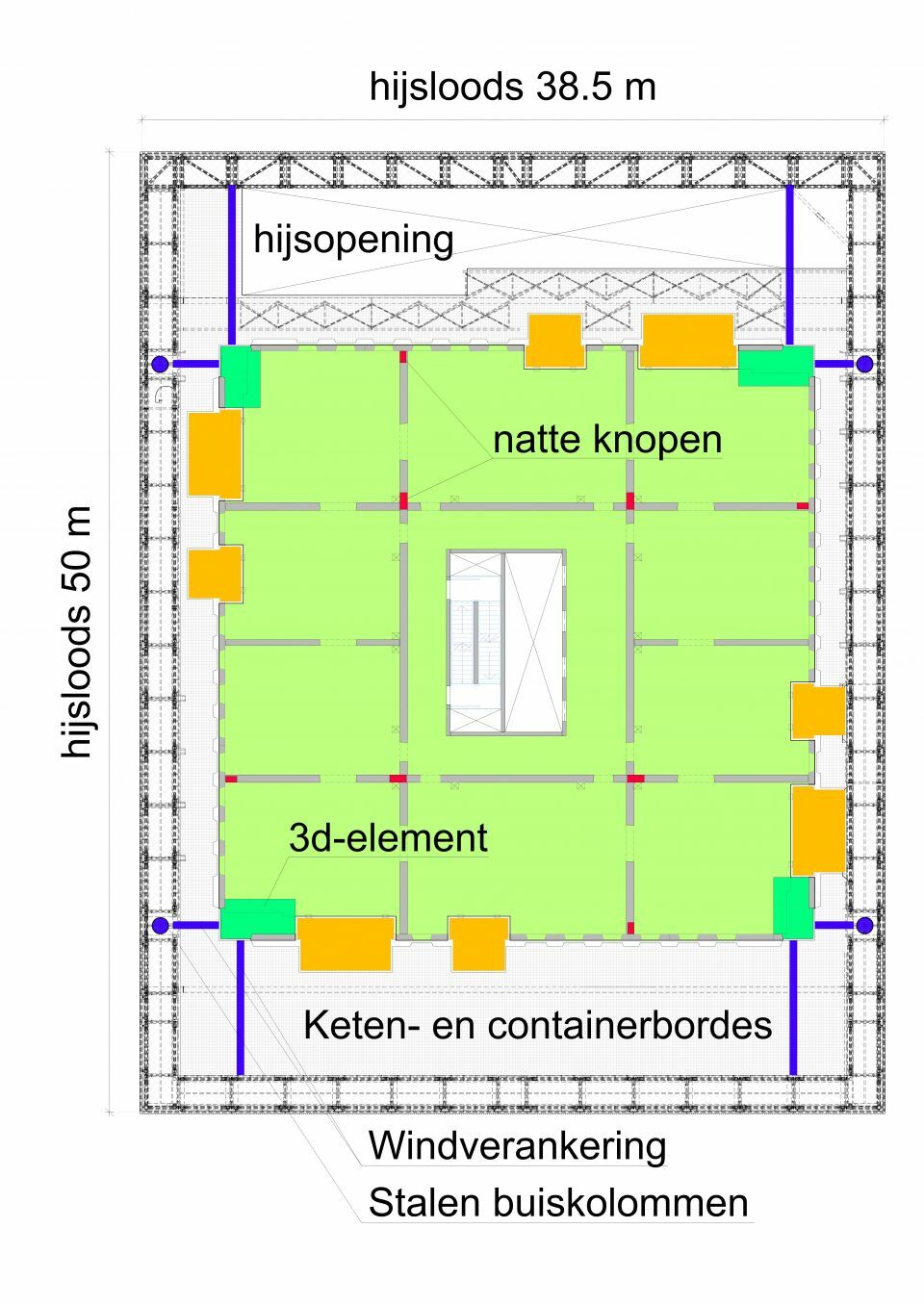

5 Plattegrond bovenbouw met hijsloods CEMENT 6|7 2019 ?107

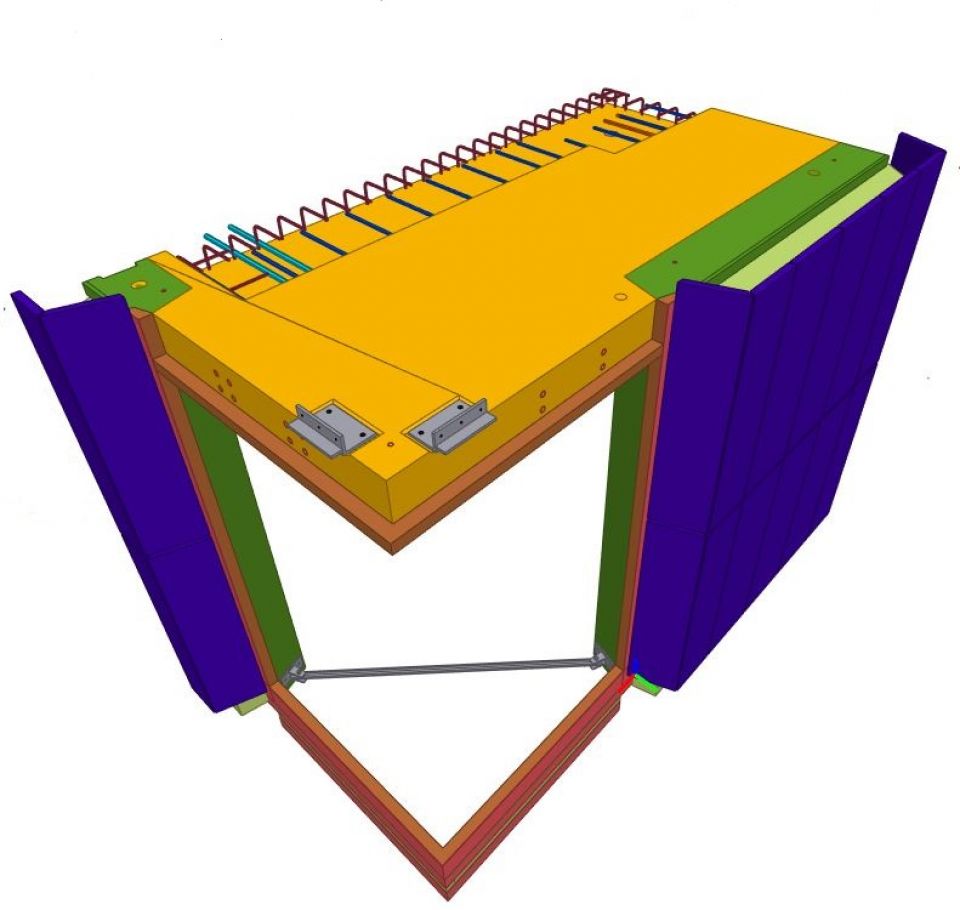

vast geheel waar de hoekkozijnen wel van

tevoren gemonteerd kunnen worden (fig. 6).

Fundering

De basis van de toren ligt op NAP -65 m

(66 m onder maaiveld). Tot op dit niveau zijn

163 Tubex-groutinjectiepalen geboord, een

trillingsvrij, grondverdringend systeem met

permanente stalen buis. De palen hebben

een diameter van 762 mm en een punt van

Ø950 mm. Ze zijn in twee delen van 33 m

aangebracht, waarbij de buizen in het werk

aan elkaar zijn gelast. In oktober 2018 is ge-

start met het boren van de palen, waarna in

maart 2019 kon worden gestart met het

vlechtwerk voor de funderingspoer.Onder de toren bevindt zich één grote

funderingspoer van 38 × 38,4 × 2,5 m

3. Die is

in één continue stort in betonkwaliteit

C55/67 gerealiseerd. Om ervoor te zorgen

dat de warmteontwikkeling binnen de per-

ken bleef en de aantasting door ettringiet

wordt voorkomen, is het betonmengsel

zorgvuldig samengesteld door de betontech -

nologen van BAM en Dyckerhoff Basal. Het

was een mengsel met een lage temperatuur-

ontwikkeling waarbij de eindsterkte pas na

90 dagen werd bereikt. Daarnaast zijn maat-

regelen genomen om de schade door een

eventuele temperatuurschok te voorkomen. In de prijsvormingsfase is uitgegaan

6 7

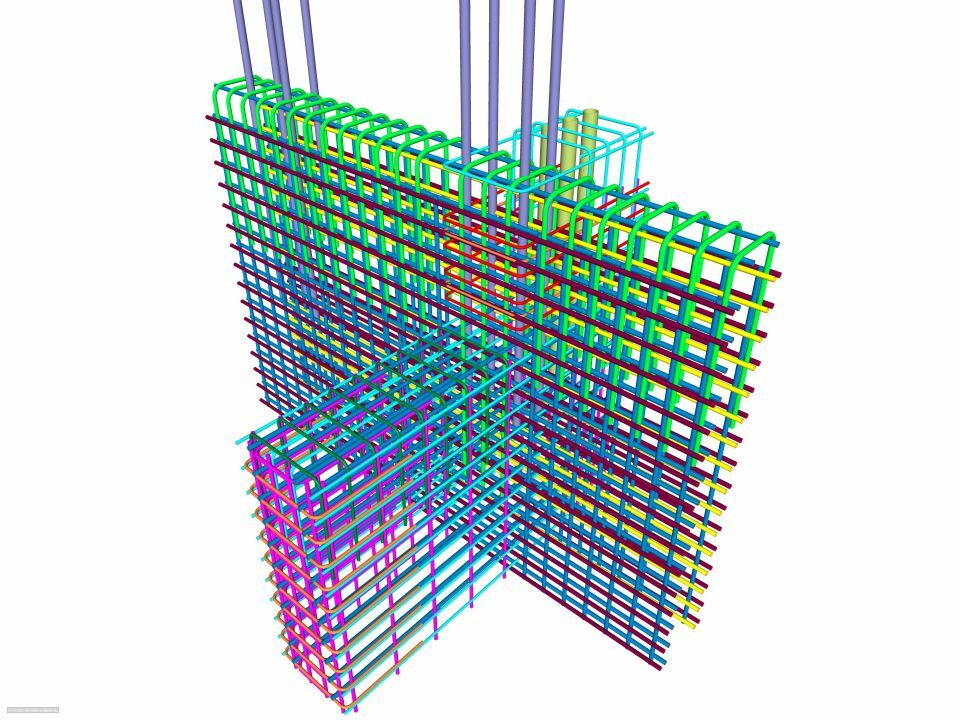

6 Vormvast 3Delement voor de gevel 7 Wapening is 3D uitgewerkt

Voor de hoeken

zijn 3Delementen

gemaakt, waarbij

twee loodrecht op

elkaar staande

penanten en een

stuk vloer in één

keer worden

geprefabriceerd

van een basisnet met staven Ø32 en Ø40. Bij

de nadere uitwerking is gekozen voor een

basisnet van 4 lagen Ø25. Bij de grote veld -

momenten en ter plaatse van de randpalen

is in een 5e en 6e laag bijlegwapening Ø40

toegevoegd. De staven Ø25 zijn vanwege het

gewicht handmatig aan te brengen, zodat de

(beperkte) kraancapaciteit minder hoeft te

worden aangesproken. Bijkomend voordeel

is dat de trekbandwapening ter plaatse van

de palen hoger komt te liggen, wat positief is

voor de CCT-knoopcontrole in het staaf -

werkmodel.

Onderbouw

Vanwege de hoge krachten in de onderbouw

zijn de onderste vijf lagen in het werk ge-

stort beton gebleven. De wanden hebben een

dikte van 600 mm en de kolommen hebben

afmetingen van 700 × 1820 mm

2 en 600 ×

2100 mm 2. De betonsterkteklasse van de ge-

hele onderbouw is C55/67 op enkele zwaar-

belaste kolommen na; deze worden gestort

in C80/95. De wanden en kolommen worden

gestort in slagen van 6 m hoog, dus twee

verdiepingen in één stort. Hierdoor wordt in

deze zwaargewapende wanden een grote

hoeveelheid wapening bespaard doordat er

minder overlappingen zijn. De breedplaat-

vloeren op 6, 12 en 18 m+ worden over de

wanden gestort in dezelfde betonsterkte-

108? CEMENT 6|7 2019

zoals Python. Met eenvoudige scripts kan er

veel pre- en postprocessing plaatsvinden.

Alle penanten en lateien van De Zalmhaven

zijn bijvoorbeeld automatisch op een logi-

sche manier gelabeld met in het label de

verdieping en het stramien. Bij de uitvoer

van de krachten worden deze labels ook

weergegeven, zodat snel kan worden gefil -

terd op krachten in bijvoorbeeld één speci -

fieke latei. Daarnaast kunnen de interfaces

tussen de prefab elementen op een eenvou -

dige manier worden gemodelleerd. Het na -

deel van ETABS is dat de grafische uitvoer

niet kan worden weergegeven zoals we in

Nederland gewend zijn. Verder kan model -

verstrekking voor externe controle niet

plaatsvinden omdat partners niet over de-

zelfde software beschikken.

Bouwmethodiek

Tijdens de prijsvormingsfase zijn een aantal

verschillende ruwbouwsystemen onder-

zocht op de aspecten technische haalbaar-

heid, veiligheid, bouwtijd en kosten.

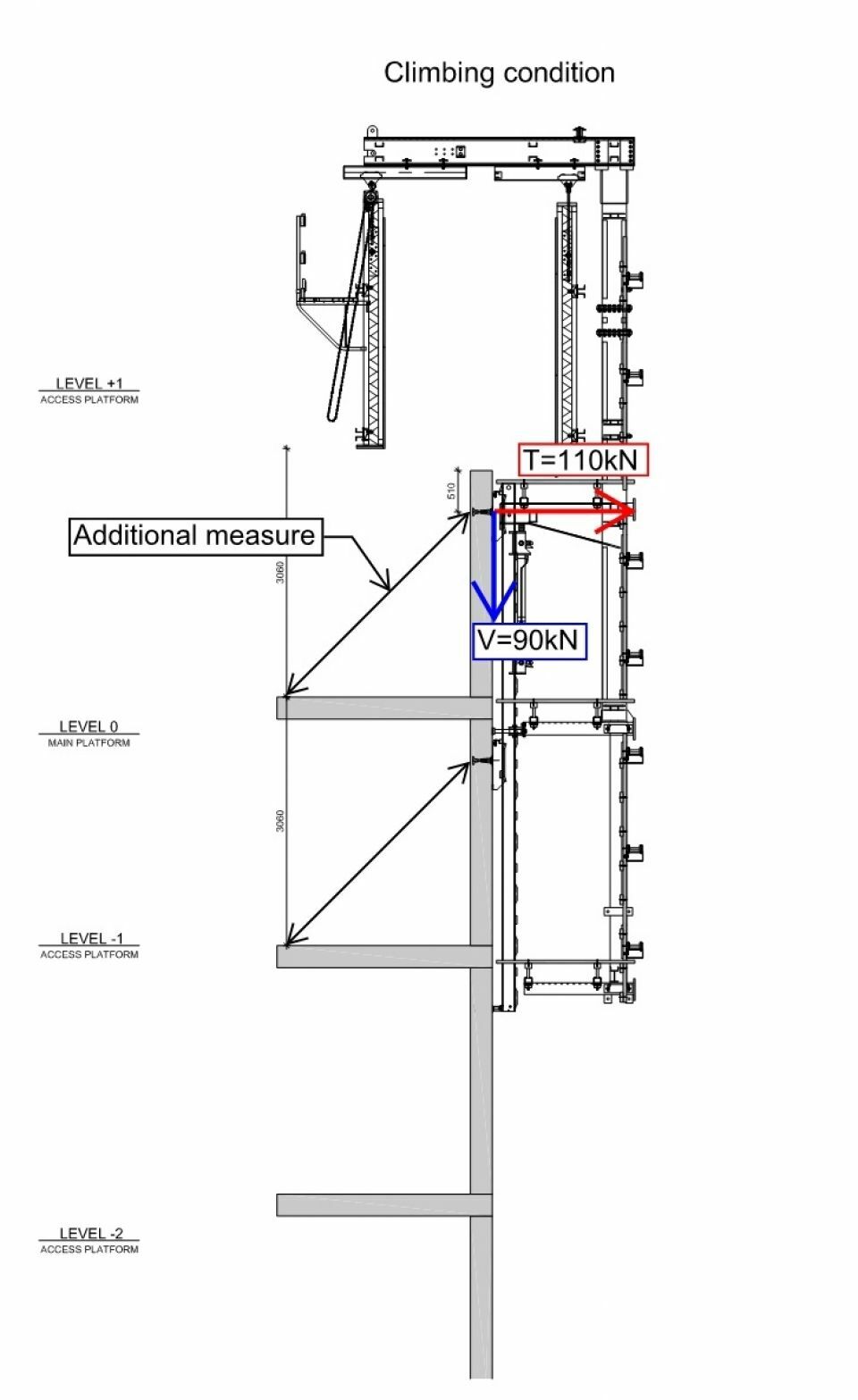

Klimbekisting Aangezien de toren was

ontworpen als volledig in het werk gestorte

betonconstructie, lag een hydraulische

klimbekisting voor de wanden in combinatie

met breedplaatvloeren voor de hand. Het is

een bewezen bouwsysteem waarmee diverse

hoogbouwprojecten in binnen- en buiten -

land zijn gerealiseerd. Met een bekistingsle-

verancier zijn plannen gemaakt en cyclustij-

den bekeken. Bij een hoge bouwsnelheid

zoals beoogd, zouden de verhardingstijden

van de pasgestorte betonwanden maatge-

vend worden. De grote krachten op de

klimankers, zeker bij hoogbouw waarin de

windbelasting aanzienlijk toeneemt in de

hoogte, zorgt ervoor dat de betonwanden

een bepaalde betondruksterkte en dus

verhardingstijd nodig hebben voordat er

geklommen kan worden. Extra schoorvoor-

zieningen (fig. 8), maatregelen voor

versnelde verharding en veiligheid waren

nadelige factoren van dit bouwsysteem.

Glijbekisting Naast de klimbekisting is met

een andere leverancier een glijbekistingssys-

teem onderzocht. Het tempo met de glijbekis-

ting is ongeveer 2 m per werkdag van 12 uur.

klasse als de wanden. De breedplaatvloeren

op 3, 9 en 15 m+ worden tussen de wanden

gestort. Voor de oplegging en verankering

zijn hier doorgaande koppelankers meege-

nomen in de wanden en kolommen.

Vanwege de belastingsafdracht van de

dragende gevel van de bovenbouw naar de

kolommenstructuur in de onderbouw is tus-

sen de 3e en 5e verdieping een 6 m hoge be-

tonnen wandligger ontworpen van 500 mm

dik. Omdat hierdoor een blinde gevel wordt

gemaakt, zijn op deze verdiepingen de ber-

gingen van de woningen gesitueerd. Verder

verzorgt deze wandligger de tweede draag -

weg in geval van een calamiteit bij uitval van

een kolom op de begane grond. De wandliggers zijn gewapend met 20

staven Ø40 onderin. Vanwege de grote hoe-

veelheid wapening en de knopen bij de ko-

lomstekken en dwarswanden is de wape-

ning 3D uitgewerkt, waarbij alle staven en

overlappingen zijn uitgetekend (fig. 7).

Kroon

De bovenste woonlagen waren vanwege de

verspringende gevelopbouw ontworpen als

staalconstructie en staalplaatbetonvloeren.

In het Technisch Ontwerp is de vorm van de

kroon vereenvoudigd zodat ook deze vloeren

in het werk gestort kunnen worden. Dit

komt de robuustheid ten goede en zorgt er

ook voor dat de 120 min brandwerende be-

handeling van de staalconstructie in een

(private) woning kan komen te vervallen. Dit

levert een voordeel op voor de gebruiksfase

omdat een brandwerende coating periodiek

gecontroleerd moet worden, hetgeen nu niet

meer van toepassing is.

Rekenmodel

In de DO-fase is voor de ontwerpberekening

gebruikgemaakt van SCIA Engineer (door

Zonneveld). Bij de uitwerking van gewichts-

en stabiliteitsberekeningen is de toren door

BAM Advies & Engineering opnieuw opgezet

in het programma ETABS. Hierdoor kon het

oorspronkelijke rekenmodel worden geveri -

fieerd. ETABS wordt wereldwijd veelvuldig

ingezet bij de engineering van hoogbouw

maar is in Nederland nog relatief onbekend.

Het grote voordeel van ETABS is dat het erg

goed te benaderen is vanuit andere software

Voor de poer

is gekozen

voor een

betonmengsel

dat de

eindsterkte

pas na 90

dagen bereikte

TOETSING

Het beleid binnen BAM schrijft voor dat

voor CC3-gebouwen altijd een externe

constructeur ? die niet eerder betrokken

is bij het ontwerp ? wordt aangesteld

om de zogenoemde CC3-toetsing te

verrichten. Hiervoor is bij dit project Van

Rossum Rotterdam betrokken. Het ont -

werp is getoetst door het WSP Middle

East uit Dubai, een bureau met veel

buitenlandse hoogbouwervaring. Om

waardevolle ontwerpkennis niet verloren

te laten gaan, is ook Zonneveld, in

opdracht van Zalmhaven CV, betrokken

bij de toetsing van de stukken voordat

deze zijn ingediend bij bouw- en

woningtoezicht.

CEMENT 6|7 2019 ?109

Bij zes werkdagen per week kan een tempo

van bijna vier bouwlagen per week worden

gehaald. Voor de wanden zou het gewenste

tempo van één verdieping per week dus ruim-

schoots worden gehaald. Het probleem bij dit

bouwsysteem zit hem dan ook met name in

de vloeren en de gevel. Vanwege alle in te

storten installaties en het wind- en waterdicht

maken van de gevel, zou slechts één hele

verdieping per week kunnen worden gehaald.

In deze situatie loopt het maken van de

wanden te snel vooruit ten opzichte van de

vloeren en gevel. Doordat de wanden in de

bouwfase wel horizontale windbelasting

vangen terwijl er nog weinig verticale belas-

ting aanwezig is, zouden er trekkrachten in

de wanden optreden in de bouwfase, terwijl

dit in de eindsituatie niet het geval is. Dit zou

leiden tot een aanzienlijke verhoging van de

hoeveelheid wapening. Verder zou de toren -

kraan al op een hoog werkniveau moeten

staan, terwijl er op een veel lager niveau aan de vloeren en gevel wordt gewerkt. Het wind

-

verlet van de kraan zou aanzienlijk toene-

men, wat weer nadelig is voor de planning

van de vloerencyclus. Beide problemen

hadden voorkomen kunnen worden door de

toren in meerdere fasen te glijden, maar dan

nog was er het probleem van de stabiliteit in

de bouwfase. Het stabiliteitssysteem van het

gebouw is geen torsiestijve kokerconstructie,

maar bestaat uit uitkragende wanden. Deze

wanden, aangeblazen door wind, zijn knikge-

voelig, dus zouden zware stalen, tijdelijke

schoorvoorzieningen nodig zijn (fig. 9). Dit

alles in combinatie met de bouwveiligheid

leidde ertoe dat glijden niet ideaal was voor de

Zalmhaventoren.

Prefab met hijsloods Naast de in het werk

gestorte varianten is een variant met prefab

beton bekeken. De verdiepingen bevatten

veel repetitie en de dragende gevel leent zich

uitstekend voor sandwichelementen, waar-

HIJSLOODS

Bij toepassing van een hijsloods

wordt een fabriekshal op/om het

gebouw gemaakt. In deze hal wordt

één complete verdieping inclusief

gevelsluiting gerealiseerd, waarna de

hijsloods een verdieping omhoog

wordt gevijzeld en de bouwcyclus van

een verdieping opnieuw begint. Deze

cyclus herhaalt zich totdat het

gebouw op hoogte is. Daarna wordt

de hijsloods gedemonteerd, de

afbouw afgemaakt en is het gebouw

gereed. In de hijsloods bevinden zich

twee bovenloopkranen. Eén kraan

doet dienst als hijskraan voor verti-

caal transport door de bouwelemen-

ten vanaf maaiveld omhoog te hij-

sen. De tweede kraan is voor het

horizontale transport in de hijsloods

en doet dienst als montagekraan. De

bouwmethode met de hijsloods is

van oorsprong een Japanse uitvin-

ding en eerder succesvol toegepast

bij de bouw van de Delftse Poort

(1989) en Erasmus MC (2013), beide

ook in Rotterdam.

8 9

8 Extra schoorvoorziening nodig voor klimsysteem, bron: PERI

9 Model uit SCIA Engineer met tijdelijk benodigde schoorvoorzieningen in rood 110? CEMENT 6|7 2019

door prefab een aantrekkelijk bouwsysteem

is. In overleg met Byldis zijn elementdelin-

gen voorgesteld en natte knopen ontworpen.

Naarmate de elementen groter worden,

nemen het aantal delingen en dus het aantal

koppelingen af. Echter, de hijsgewichten

worden dan groter waardoor een grotere

kraancapaciteit nodig is. De in Nederland

gangbare torenkranen hebben doorgaans

een capaciteit tot ongeveer 20 ton. Het

gebruik van een hijsloods (zie kader 'Hijs-

loods') met bovenloopkranen kan uitkomst

bieden.

Bouwveiligheid Afgezien van technische of

financiële haalbaarheid van alle bouwsyste-

men, speelt bouwveiligheid een grote rol.

Sinds een dodelijk ongeval in mei 2016 op

een project in Den Haag zijn de veiligheids-

regels rondom bouwprojecten aangescherpt

en is de Richtlijn Bouw- en Sloopveiligheid

uitgebracht. Een van de belangrijkste regels

uit deze richtlijn is de bepaling van bouwvei -

ligheidszones (BVZ) rondom bouwprojecten.

Zie ook het Cement-artikel 'Omgevingsveilig -

heid drukt stempel op uitvoering'.

Bij de high-rise van De Zalmhaven was de

benodigde BVZ 21 m. Het naastgelegen kan -

toorpand en een aantal woningen aan de

overzijde van de straat vallen vanaf een ze-

kere bouwhoogte binnen de BVZ. Door te

werken met een hijsloods worden maatrege-

len getroffen om te voorkomen dat elemen -

ten en kleine objecten kunnen vallen. Dit is

een gelijkwaardige oplossing binnen de mo-

gelijkheid die in de Richtlijn Bouw- en

Sloopveiligheid wordt gegeven. De hijsloods

wordt aan de onderzijde langs de rand van

het gebouw afgedicht met houten vlonders

en een rubberen slabbe, zodat én veilig ge-

werkt kan worden op hoogte én de kans op

vallen van objecten nihil is. Verder wordt er

op een vaste positie gehesen. Bij De Zalmha -

ven is hier voor de noordzijde van de toren

gekozen, op de positie van het parkkantoor.

Dit deel is onderdeel van het project en

wordt later gebouwd. Op deze manier wordt

er altijd binnen de bouwhekken gehesen en

zo ver mogelijk van de belendingen en open -

baar gebied vandaan. Naast de verhoogde

veiligheid zijn de bijkomende voordelen van

een hijsloods:

minder weersverlet;

betere arbeidsomstandigheden;

hogere bouwkwaliteit.

Keuze: hijsloods De prefab variant met hijs-

loods bleek uiteindelijk het meest geschikte

systeem dat kon voldoen aan de bepalingen

zoals gesteld in de Richtlijn Bouw- en Sloop-

veiligheid. Hoewel het een richtlijn betreft

die nog niet wetmatig is voorgeschreven, is

de keuze op dit systeem gevallen, mede

omdat het in deze situatie ook financieel

concurrerend is ten opzichte van de in het

werk gestorte varianten.

Ontwerp hijsloods

In samenwerking met Civiele Technieken

deBoer is een hijsloods van 50 m lang, 38,5

m breed en 12 m hoog ontworpen met twee

geïntegreerde 40-tons bovenloopkranen (fig.

5 en foto 1). De hijsloodsen van de Delftse

Poort en Erasmus MC klommen beide aan

het gebouw. Vanwege de afbouw en de de-

montage is ervoor gekozen de hijsloods van

de Zalmhaventoren op vier grote stalen ko-

lommen (Ø813 × 16 mm) ? als een soort

offshoreplatform ? buiten het gebouw te

funderen. De vijzelconstructie (foto 10) staat

beneden op de funderingspoer en hier wor-

den telkens stalen kolomdelen met een leng -

te van ongeveer 6 m toegevoegd. Extra inge-

nieus aan het systeem is dat de hijsloods

modulair is opgebouwd uit standaardsec-

ties. Voor een eventueel volgend hoogbouw -

project kan de hijsloods vrij eenvoudig gro-

ter of kleiner worden gemaakt.

Verankeringen De horizontale windbelas-

ting wordt direct onder de hijsloods aan het

gebouw afgedragen door de zogenoemde

'windvangconstructie'. Dit betreft een zware

verankering op de vier hoekpunten van het

gebouw in twee richtingen, dus acht posities

totaal (fig. 5). Voor de stalen kolommen zijn

voorzieningen getroffen om uitknikken te

voorkomen, de zogenoemde 'kniksteunen'.

Deze voorzieningen worden om de zes

verdiepingen (18,36 m) aangebracht. Zowel

de windvang als de kniksteunen zijn in

verticale richting als glijdende verbindingen

uitgevoerd, omdat de hijsloods vanaf

beneden wordt gevijzeld.

Vanwege de

afbouw en

de demontage

is gekozen de

hijsloods op

vier grote stalen

kolommen

buiten het

gebouw te

funderen

10

10 De hijsloods wordt vanaf beneden omhooggevijzeld, bron BAM Advies en Engineering CEMENT 6|7 2019 ?111

Demontage Bij Erasmus MC (120 m) is de

hijsloods naderhand met een grote en zware

mobiele kraan gedemonteerd. Dit is bij de

Zalmhaventoren nagenoeg onmogelijk, gezien

de hoogte van meer dan 200 m. Omdat de

hijsloods op vier tijdelijke kolommen buiten

het gebouw is gezet, kan de hijsloods langs het

gebouw zakken nadat het gebouw gereed is

(fig. 11). Hiervoor moeten eerst de dakplaten

en dakliggers worden verwijderd, maar hier

is rekening mee gehouden in het ontwerp. Op

het niveau van de 6e verdieping wordt de hijs-

loods gedemonteerd met relatief kleine

mobiele kranen.

Kroon De bovenste lagen van het gebouw

springen naar binnen. Hier kan de hijsloods

geen horizontale steun uit de vloerranden

halen. Omdat het dak van de hijsloods geopend moet worden voor het naar

beneden vijzelen, is er bedacht de kroon van

het gebouw in een soort jack-blockbouwsys-

teem uit te voeren. Hierbij wordt eerst de

bovenste verdieping gemaakt, waarna deze

omhoog wordt gevijzeld. Vervolgens wordt

er een verdieping onder gebouwd en worden

deze twee verdiepingen omhooggevijzeld.

Dit herhaalt zich een aantal keer totdat het

gebouw op hoogte is.

Opbouw De onderbouw van het gebouw

betreft een in het werk gestorte betoncon -

structie. Deze wordt op traditionele wijze

gemaakt met bekistingen en kranen. Om na

het gereedkomen van de onderbouw direct

te kunnen starten met de prefab boven -

bouw, is de hijsloods op beganegrondniveau

gemonteerd om de onderbouw heen. Vanaf

hier wordt deze opgevijzeld en bij voldoende

hoogte worden de bovenloopkranen in

gebruik genomen en de dakliggers aange-

bracht. Vanaf januari 2020 zal worden

begonnen met de hijsloods en de prefab

bovenbouw.

Tot slot

Over ruim twee jaar, in het voorjaar van

2022, zal de hoogste woontoren van de Be-

nelux en het hoogste prefab-betonnen ge-

bouw ter wereld worden opgeleverd. Sinds

de jaren tachtig verrijst het ene na het ande-

re hoogbouwproject in Nederland uit de

grond. Niets wijst erop dat deze tendens zal

stoppen. Het is dan ook slechts een kwestie

van tijd dat de hoogte van de Zalmhavento-

ren zal worden overtroffen door een ander

geweldige hoogbouwtoren.

11 Stappenplan hijsloods van opbouw t/m demontage

11

112? CEMENT 6|7 2019

1. Impressie van de Zalmhaven (bron: Dam & Partners Architecten, KAAN Architecten, Zalmhaven CV)

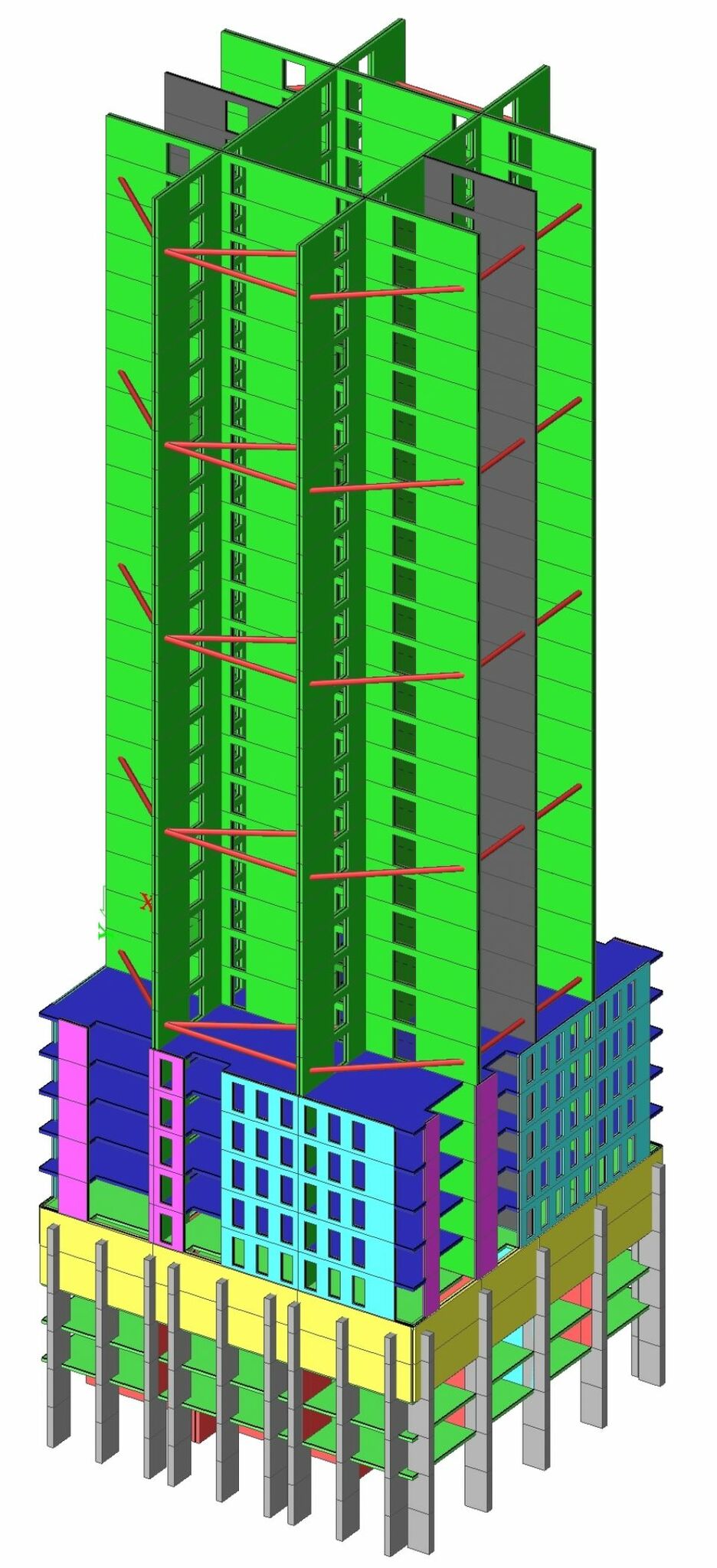

De high-rise van De Zalmhaven (215 m) heeft een footprint van circa 35 × 35 m2 en wordt 61 verdiepingen hoog. De toren bestaat voornamelijk uit woningen. In de plint zijn de entree, een aantal kantoren, een gym en vier lagen met bergingen voorzien. Vanaf de 5e tot en met de 56e verdieping bevinden zich de woonlagen. Op de 57e en 58e verdieping (ca. 179 m+ en 183 m+) is het panoramarestaurant gesitueerd. Vanaf hier springt de contour van de toren naar binnen. In de bovenste drie smallere lagen zijn techniekruimten voorzien. De dakvloer ligt op circa 202 m+ en een naald van 13 m maakt de toren af tot 215 m+.

Naast de high-rise zijn er in het complex nog twee mid-rise-torens van 70 m hoog en verschillende stadswoningen gesitueerd. Tussen de stadswoningen aan de buitenzijden is de parkeergarage geplaatst met daarboven op een grote gemeenschappelijke daktuin. Het totale vloeroppervlak bedraagt 15.500 m2.

2. Uitzicht op de hijsloods (foto: Jeffrey Stegen)

Constructief ontwerp high-rise

De toren is opgebouwd uit betonnen woningscheidende wanden en een dragende gevel. In de onderbouw zijn gevelkolommen voorzien. In het oorspronkelijke ontwerp werd uitgegaan van een volledig in het werk gestorte betonconstructie met massieve wanden en vloeren voor de gehele toren (zie ook Cement-artikel ‘Hoogtepunt voor binnenstedelijke woningbouw’ van Zonneveld Ingenieurs). Vanwege de bouwveiligheid en de bouwsnelheid is voor de bovenbouw vanaf de vijfde verdieping gekozen voor een skelet van prefab beton. De onderste vijf lagen zijn in het werk gestort beton gebleven (fig. 3, 4 en 5).

3. Doorsnede Zalmhaventoren

4. Plattegrond onderbouw

5. Plattegrond bovenbouw met hijsloods

Om zo weinig mogelijk hijsbewegingen en elementverbindingen te krijgen, is gezocht naar zo groot mogelijke wandelementen

Aanpassing ontwerp

De constructieve haalbaarheid van de omzetting naar prefab beton is in de prijsvormingsfase in nauw overleg tussen Zonneveld, BAM Advies & Engineering en Byldis onderzocht. Van de maatgevende penanten, lateien en natte knopen zijn berekeningen gemaakt om de hoeveelheid wapening te bepalen en de passing te garanderen. Dit heeft geleid tot het verdikken van de prefab gevelwanden van 300 naar 400 mm op de 5e t/m 8e verdieping.

Vanwege de krachtsafdracht en ten behoeve van de stijfheid wordt het merendeel van de betonwanden gekoppeld door middel van natte knopen. Dit zorgde voor een complexe puzzel van elementindelingen en wapeningsknopen (fig. 5). Om zo weinig mogelijk hijsbewegingen en elementverbindingen te krijgen, is gezocht naar zo groot mogelijke wandelementen. Het uitgangspunt hierbij was de maximale hijscapaciteit van de bovenloopkraan van circa 35 ton. Op de standaardverdiepingen resulteerde dat in een maximale wandlengte van 13,9 m bij een wandhoogte van 2,76 m.

Oorspronkelijk was het het idee de prefab wanden op elkaar door te stapelen, waarbij de vloeren tussen de wanden in zouden worden gestort. De vloeren zouden daarbij met stekkenbakken aan de wanden worden gekoppeld. Uiteindelijk is besloten de prefab wanden te verlagen en de vloeren over de wanden heen te storten. Dit betekent wel dat de vloeren nu ook in een hoge betonsterkteklasse (C55/67) moeten worden gestort, maar het scheelt kilometers stekkenbak uitbuigen en het levert ook een robuuster detail op.

Gevel

De gevelelementen worden in de fabriek van de leverancier samengesteld. Aan het prefab binnenspouwblad wordt het natuursteen inclusief isolatie bevestigd. Ook de beglaasde kozijnen worden al bij de prefab leverancier in het element geplaatst. De elementen worden just in time geleverd op de bouwplaats en direct geplaatst op de juiste locatie in het gebouw. Er zijn hierna geen handelingen meer nodig aan de buitenkant van het gebouw zodat een gevelsteiger achterwege kan blijven.

Hoekaansluitingen

Om vanuit de woonkamers van de appartementen vrij uitzicht te creëren, zijn hoekkozijnen ontworpen. Er mochten hier geen kolommen of dragende elementen aanwezig zijn. Een hoekaansluiting van twee kozijnen in twee prefab elementen was niet mogelijk vanwege de maatafwijkingen en toleranties. Als oplossing is door de prefab gevelleverancier een 3D-element gemaakt, waarbij twee loodrecht op elkaar staande penanten en een stuk vloer in één keer worden geprefabriceerd. Op deze manier ontstaat er een vormvast geheel waar de hoekkozijnen wel van tevoren gemonteerd kunnen worden (fig. 6).

6. Vormvast 3D-element voor de gevel

Voor de hoeken zijn 3D-elementen gemaakt, waarbij twee loodrecht op elkaar staande penanten en een stuk vloer in één keer worden geprefabriceerd

Fundering

De basis van de toren ligt op NAP -65 m (66 m onder maaiveld). Tot op dit niveau zijn 163 Tubex-groutinjectiepalen geboord, een trillingsvrij, grondverdringend systeem met permanente stalen buis. De palen hebben een diameter van 762 mm en een punt van Ø950 mm. Ze zijn in twee delen van 33 m aangebracht, waarbij de buizen in het werk aan elkaar zijn gelast. In oktober 2018 is gestart met het boren van de palen, waarna in maart 2019 kon worden gestart met het vlechtwerk voor de funderingspoer.

Onder de toren bevindt zich één grote funderingspoer van 38 × 38,4 × 2,5 m3. Die is in één continue stort in betonkwaliteit C55/67 gerealiseerd. Om ervoor te zorgen dat de warmteontwikkeling binnen de perken bleef en de aantasting door ettringiet wordt voorkomen, is het betonmengsel zorgvuldig samengesteld door de betontechnologen van BAM en Dyckerhoff Basal. Het was een mengsel met een lage temperatuurontwikkeling waarbij de eindsterkte pas na 90 dagen werd bereikt. Daarnaast zijn maatregelen genomen om de schade door een eventuele temperatuurschok te voorkomen.

In de prijsvormingsfase is uitgegaan van een basisnet met staven Ø32 en Ø40. Bij de nadere uitwerking is gekozen voor een basisnet van 4 lagen Ø25. Bij de grote veldmomenten en ter plaatse van de randpalen is in een 5e en 6e laag bijlegwapening Ø40 toegevoegd. De staven Ø25 zijn vanwege het gewicht handmatig aan te brengen, zodat de (beperkte) kraancapaciteit minder hoeft te worden aangesproken. Bijkomend voordeel is dat de trekbandwapening ter plaatse van de palen hoger komt te liggen, wat positief is voor de CCT-knoopcontrole in het staafwerkmodel.

Voor de poer is gekozen voor een betonmengsel dat de eindsterkte pas na 90 dagen bereikte

Onderbouw

Vanwege de hoge krachten in de onderbouw zijn de onderste vijf lagen in het werk gestort beton gebleven. De wanden hebben een dikte van 600 mm en de kolommen hebben afmetingen van 700 × 1820 mm2 en 600 × 2100 mm2. De betonsterkteklasse van de gehele onderbouw is C55/67 op enkele zwaarbelaste kolommen na; deze worden gestort in C80/95. De wanden en kolommen worden gestort in slagen van 6 m hoog, dus twee verdiepingen in één stort. Hierdoor wordt in deze zwaargewapende wanden een grote hoeveelheid wapening bespaard doordat er minder overlappingen zijn. De breedplaatvloeren op 6, 12 en 18 m+ worden over de wanden gestort in dezelfde betonsterkteklasse als de wanden. De breedplaatvloeren op 3, 9 en 15 m+ worden tussen de wanden gestort. Voor de oplegging en verankering zijn hier doorgaande koppelankers meegenomen in de wanden en kolommen.

Vanwege de belastingsafdracht van de dragende gevel van de bovenbouw naar de kolommenstructuur in de onderbouw is tussen de 3e en 5e verdieping een 6 m hoge betonnen wandligger ontworpen van 500 mm dik. Omdat hierdoor een blinde gevel wordt gemaakt, zijn op deze verdiepingen de bergingen van de woningen gesitueerd. Verder verzorgt deze wandligger de tweede draagweg in geval van een calamiteit bij uitval van een kolom op de begane grond.

De wandliggers zijn gewapend met 20 staven Ø40 onderin. Vanwege de grote hoeveelheid wapening en de knopen bij de kolomstekken en dwarswanden is de wapening 3D uitgewerkt, waarbij alle staven en overlappingen zijn uitgetekend (fig. 7).

7. Wapening is 3D uitgewerkt

Kroon

De bovenste woonlagen waren vanwege de verspringende gevelopbouw ontworpen als staalconstructie en staalplaatbetonvloeren. In het Technisch Ontwerp is de vorm van de kroon vereenvoudigd zodat ook deze vloeren in het werk gestort kunnen worden. Dit komt de robuustheid ten goede en zorgt er ook voor dat de 120 min brandwerende behandeling van de staalconstructie in een (private) woning kan komen te vervallen. Dit levert een voordeel op voor de gebruiksfase omdat een brandwerende coating periodiek gecontroleerd moet worden, hetgeen nu niet meer van toepassing is.

Rekenmodel

In de DO-fase is voor de ontwerpberekening gebruikgemaakt van SCIA Engineer (door Zonneveld). Bij de uitwerking van gewichts- en stabiliteitsberekeningen is de toren door BAM Advies & Engineering opnieuw opgezet in het programma ETABS. Hierdoor kon het oorspronkelijke rekenmodel worden geverifieerd. ETABS wordt wereldwijd veelvuldig ingezet bij de engineering van hoogbouw maar is in Nederland nog relatief onbekend. Het grote voordeel van ETABS is dat het erg goed te benaderen is vanuit andere software zoals Python. Met eenvoudige scripts kan er veel pre- en postprocessing plaatsvinden. Alle penanten en lateien van De Zalmhaven zijn bijvoorbeeld automatisch op een logische manier gelabeld met in het label de verdieping en het stramien. Bij de uitvoer van de krachten worden deze labels ook weergegeven, zodat snel kan worden gefilterd op krachten in bijvoorbeeld één specifieke latei. Daarnaast kunnen de interfaces tussen de prefab elementen op een eenvoudige manier worden gemodelleerd. Het nadeel van ETABS is dat de grafische uitvoer niet kan worden weergegeven zoals we in Nederland gewend zijn. Verder kan modelverstrekking voor externe controle niet plaatsvinden omdat partners niet over dezelfde software beschikken.

Toetsing

Het beleid binnen BAM schrijft voor dat voor CC3-gebouwen altijd een externe constructeur – die niet eerder betrokken is bij het ontwerp – wordt aangesteld om de zogenoemde CC3-toetsing te verrichten. Hiervoor is bij dit project Van Rossum Rotterdam betrokken. Het ontwerp is getoetst door het WSP Middle East uit Dubai, een bureau met veel buitenlandse hoogbouwervaring. Om waardevolle ontwerpkennis niet verloren te laten gaan, is ook Zonneveld, in opdracht van Zalmhaven CV, betrokken bij de toetsing van de stukken voordat deze zijn ingediend bij bouw- en woningtoezicht.

Bouwmethodiek

Tijdens de prijsvormingsfase zijn een aantal verschillende ruwbouwsystemen onderzocht op de aspecten technische haalbaarheid, veiligheid, bouwtijd en kosten.

Klimbekisting

Aangezien de toren was ontworpen als volledig in het werk gestorte betonconstructie, lag een hydraulische klimbekisting voor de wanden in combinatie met breedplaatvloeren voor de hand. Het is een bewezen bouwsysteem waarmee diverse hoogbouwprojecten in binnen- en buitenland zijn gerealiseerd. Met een bekistingsleverancier zijn plannen gemaakt en cyclustijden bekeken. Bij een hoge bouwsnelheid zoals beoogd, zouden de verhardingstijden van de pasgestorte betonwanden maatgevend worden. De grote krachten op de klimankers, zeker bij hoogbouw waarin de windbelasting aanzienlijk toeneemt in de hoogte, zorgt ervoor dat de betonwanden een bepaalde betondruksterkte en dus verhardingstijd nodig hebben voordat er geklommen kan worden. Extra schoorvoorzieningen (fig. 8), maatregelen voor versnelde verharding en veiligheid waren nadelige factoren van dit bouwsysteem.

8. Extra schoorvoorziening nodig voor klimsysteem, bron: PERI

Glijbekisting

Naast de klimbekisting is met een andere leverancier een glijbekistingssysteem onderzocht. Het tempo met de glijbekisting is ongeveer 2 m per werkdag van 12 uur. Bij zes werkdagen per week kan een tempo van bijna vier bouwlagen per week worden gehaald. Voor de wanden zou het gewenste tempo van één verdieping per week dus ruimschoots worden gehaald. Het probleem bij dit bouwsysteem zit hem dan ook met name in de vloeren en de gevel. Vanwege alle in te storten installaties en het wind- en waterdicht maken van de gevel, zou slechts één hele verdieping per week kunnen worden gehaald. In deze situatie loopt het maken van de wanden te snel vooruit ten opzichte van de vloeren en gevel. Doordat de wanden in de bouwfase wel horizontale windbelasting vangen terwijl er nog weinig verticale belasting aanwezig is, zouden er trekkrachten in de wanden optreden in de bouwfase, terwijl dit in de eindsituatie niet het geval is. Dit zou leiden tot een aanzienlijke verhoging van de hoeveelheid wapening. Verder zou de torenkraan al op een hoog werkniveau moeten staan, terwijl er op een veel lager niveau aan de vloeren en gevel wordt gewerkt. Het windverlet van de kraan zou aanzienlijk toenemen, wat weer nadelig is voor de planning van de vloerencyclus. Beide problemen hadden voorkomen kunnen worden door de toren in meerdere fasen te glijden, maar dan nog was er het probleem van de stabiliteit in de bouwfase. Het stabiliteitssysteem van het gebouw is geen torsiestijve kokerconstructie, maar bestaat uit uitkragende wanden. Deze wanden, aangeblazen door wind, zijn knikgevoelig, dus zouden zware stalen, tijdelijke schoorvoorzieningen nodig zijn (fig. 9). Dit alles in combinatie met de bouwveiligheid leidde ertoe dat glijden niet ideaal was voor de Zalmhaventoren.

9. Model uit SCIA Engineer met tijdelijk benodigde schoorvoorzieningen in rood

Prefab met hijsloods

Naast de in het werk gestorte varianten is een variant met prefab beton bekeken. De verdiepingen bevatten veel repetitie en de dragende gevel leent zich uitstekend voor sandwichelementen, waardoor prefab een aantrekkelijk bouwsysteem is. In overleg met Byldis zijn elementdelingen voorgesteld en natte knopen ontworpen. Naarmate de elementen groter worden, nemen het aantal delingen en dus het aantal koppelingen af. Echter, de hijsgewichten worden dan groter waardoor een grotere kraancapaciteit nodig is. De in Nederland gangbare torenkranen hebben doorgaans een capaciteit tot ongeveer 20 ton. Het gebruik van een hijsloods (zie kader ‘Hijsloods’) met bovenloopkranen kan uitkomst bieden.

Hijsloods

Bij toepassing van een hijsloods wordt een fabriekshal op/om het gebouw gemaakt. In deze hal wordt één complete verdieping inclusief gevelsluiting gerealiseerd, waarna de hijsloods een verdieping omhoog wordt gevijzeld en de bouwcyclus van een verdieping opnieuw begint. Deze cyclus herhaalt zich totdat het gebouw op hoogte is. Daarna wordt de hijsloods gedemonteerd, de afbouw afgemaakt en is het gebouw gereed. In de hijsloods bevinden zich twee bovenloopkranen. Eén kraan doet dienst als hijskraan voor verticaal transport door de bouwelementen vanaf maaiveld omhoog te hijsen. De tweede kraan is voor het horizontale transport in de hijsloods en doet dienst als montagekraan. De bouwmethode met de hijsloods is van oorsprong een Japanse uitvinding en eerder succesvol toegepast bij de bouw van de Delftse Poort (1989) en Erasmus MC (2013), beide ook in Rotterdam.

De hijsloods biedt een gelijkwaardige oplossing binnen de mogelijkheid die in de Richtlijn Bouw- en sloopveiligheid wordt gegeven

Bouwveiligheid

Afgezien van technische of financiële haalbaarheid van alle bouwsystemen, speelt bouwveiligheid een grote rol. Sinds een dodelijk ongeval in mei 2016 op een project in Den Haag zijn de veiligheidsregels rondom bouwprojecten aangescherpt en is de Richtlijn Bouw- en Sloopveiligheid uitgebracht. Een van de belangrijkste regels uit deze richtlijn is de bepaling van bouwveiligheidszones (BVZ) rondom bouwprojecten. Zie ook het Cement-artikel ‘Omgevingsveiligheid drukt stempel op uitvoering’.

Bij de high-rise van De Zalmhaven was de benodigde BVZ 21 m. Het naastgelegen kantoorpand en een aantal woningen aan de overzijde van de straat vallen vanaf een zekere bouwhoogte binnen de BVZ. Door te werken met een hijsloods worden maatregelen getroffen om te voorkomen dat elementen en kleine objecten kunnen vallen. Dit is een gelijkwaardige oplossing binnen de mogelijkheid die in de Richtlijn Bouw- en Sloopveiligheid wordt gegeven. De hijsloods wordt aan de onderzijde langs de rand van het gebouw afgedicht met houten vlonders en een rubberen slabbe, zodat én veilig gewerkt kan worden op hoogte én de kans op vallen van objecten nihil is. Verder wordt er op een vaste positie gehesen. Bij De Zalmhaven is hier voor de noordzijde van de toren gekozen, op de positie van het parkkantoor. Dit deel is onderdeel van het project en wordt later gebouwd. Op deze manier wordt er altijd binnen de bouwhekken gehesen en zo ver mogelijk van de belendingen en openbaar gebied vandaan. Naast de verhoogde veiligheid zijn de bijkomende voordelen van een hijsloods:

- minder weersverlet;

- betere arbeidsomstandigheden;

- hogere bouwkwaliteit.

Keuze: hijsloods

De prefab variant met hijsloods bleek uiteindelijk het meest geschikte systeem dat kon voldoen aan de bepalingen zoals gesteld in de Richtlijn Bouw- en Sloopveiligheid. Hoewel het een richtlijn betreft die nog niet wetmatig is voorgeschreven, is de keuze op dit systeem gevallen, mede omdat het in deze situatie ook financieel concurrerend is ten opzichte van de in het werk gestorte varianten.

Vanwege de afbouw en de demontage is gekozen de hijsloods op vier grote stalen kolommen buiten het gebouw te funderen

Ontwerp hijsloods

In samenwerking met Civiele Technieken deBoer is een hijsloods van 50 m lang, 38,5 m breed en 12 m hoog ontworpen met twee geïntegreerde 40-tons bovenloopkranen (fig. 5 en foto 1). De hijsloodsen van de Delftse Poort en Erasmus MC klommen beide aan het gebouw. Vanwege de afbouw en de demontage is ervoor gekozen de hijsloods van de Zalmhaventoren op vier grote stalen kolommen (Ø813 × 16 mm) – als een soort offshoreplatform – buiten het gebouw te funderen. De vijzelconstructie (foto 10) staat beneden op de funderingspoer en hier worden telkens stalen kolomdelen met een lengte van ongeveer 6 m toegevoegd. Extra ingenieus aan het systeem is dat de hijsloods modulair is opgebouwd uit standaardsecties. Voor een eventueel volgend hoogbouwproject kan de hijsloods vrij eenvoudig groter of kleiner worden gemaakt.

10. De hijsloods wordt vanaf beneden omhooggevijzeld, bron BAM Advies en Engineering

11. Stappenplan hijsloods van opbouw t/m demontage

11. Stappenplan hijsloods van opbouw t/m demontage

11. Stappenplan hijsloods van opbouw t/m demontage

11. Stappenplan hijsloods van opbouw t/m demontage

11. Stappenplan hijsloods van opbouw t/m demontage

11. Stappenplan hijsloods van opbouw t/m demontage

11. Stappenplan hijsloods van opbouw t/m demontage

11. Stappenplan hijsloods van opbouw t/m demontage

Verankeringen

De horizontale windbelasting wordt direct onder de hijsloods aan het gebouw afgedragen door de zogenoemde ‘windvangconstructie’. Dit betreft een zware verankering op de vier hoekpunten van het gebouw in twee richtingen, dus acht posities totaal (fig. 5). Voor de stalen kolommen zijn voorzieningen getroffen om uitknikken te voorkomen, de zogenoemde ‘kniksteunen’. Deze voorzieningen worden om de zes verdiepingen (18,36 m) aangebracht. Zowel de windvang als de kniksteunen zijn in verticale richting als glijdende verbindingen uitgevoerd, omdat de hijsloods vanaf beneden wordt gevijzeld.

Demontage

Bij Erasmus MC (120 m) is de hijsloods naderhand met een grote en zware mobiele kraan gedemonteerd. Dit is bij de Zalmhaventoren nagenoeg onmogelijk, gezien de hoogte van meer dan 200 m. Omdat de hijsloods op vier tijdelijke kolommen buiten het gebouw is gezet, kan de hijsloods langs het gebouw zakken nadat het gebouw gereed is (fig. 11). Hiervoor moeten eerst de dakplaten en dakliggers worden verwijderd, maar hier is rekening mee gehouden in het ontwerp. Op het niveau van de 6e verdieping wordt de hijsloods gedemonteerd met relatief kleine mobiele kranen.

Kroon

De bovenste lagen van het gebouw springen naar binnen. Hier kan de hijsloods geen horizontale steun uit de vloerranden halen. Omdat het dak van de hijsloods geopend moet worden voor het naar beneden vijzelen, is er bedacht de kroon van het gebouw in een soort jack-blockbouwsysteem uit te voeren. Hierbij wordt eerst de bovenste verdieping gemaakt, waarna deze omhoog wordt gevijzeld. Vervolgens wordt er een verdieping onder gebouwd en worden deze twee verdiepingen omhooggevijzeld. Dit herhaalt zich een aantal keer totdat het gebouw op hoogte is.

Opbouw

De onderbouw van het gebouw betreft een in het werk gestorte betonconstructie. Deze wordt op traditionele wijze gemaakt met bekistingen en kranen. Om na het gereedkomen van de onderbouw direct te kunnen starten met de prefab bovenbouw, is de hijsloods op beganegrondniveau gemonteerd om de onderbouw heen. Vanaf hier wordt deze opgevijzeld en bij voldoende hoogte worden de bovenloopkranen in gebruik genomen en de dakliggers aangebracht. Vanaf januari 2020 zal worden begonnen met de hijsloods en de prefab bovenbouw.

Tot slot

Over ruim twee jaar, in het voorjaar van 2022, zal de hoogste woontoren van de Benelux en het hoogste prefab-betonnen gebouw ter wereld worden opgeleverd. Sinds de jaren tachtig verrijst het ene na het andere hoogbouwproject in Nederland uit de grond. Niets wijst erop dat deze tendens zal stoppen. Het is dan ook slechts een kwestie van tijd dat de hoogte van de Zalmhaventoren zal worden overtroffen door een ander geweldige hoogbouwtoren.

Projectgegevens

project: De Zalmhaven

opdrachtgever: Zalmhaven CV (AM b.v. en Amvest Vastgoed b.v.)

aannemer: BAM Bouw en Techniek Grote projecten, Bunnik

architect ‘high-rise’: Dam & Partners Architecten, Amsterdam

architect ‘mid-rise’: Architecten, Rotterdam

ontwerpend constructeur: Zonneveld ingenieurs b.v., Rotterdam

coördinerend constructeur: BAM Advies & Engineering, Bunnik

toetsend constructeur: Van Rossum Rotterdam

geotechnisch adviseur: Geobest, Vianen

leverancier prefab: Byldis, Veldhoven

leverancier hijsloods: Civiele Technieken deBoer, Nieuwegein

installatieadviseur: Techniplan Adviseurs b.v., Rotterdam

bouwfysisch adviseur: Peutz b.v., Zoetermeer

opleverdatum: maart 2022

Reacties