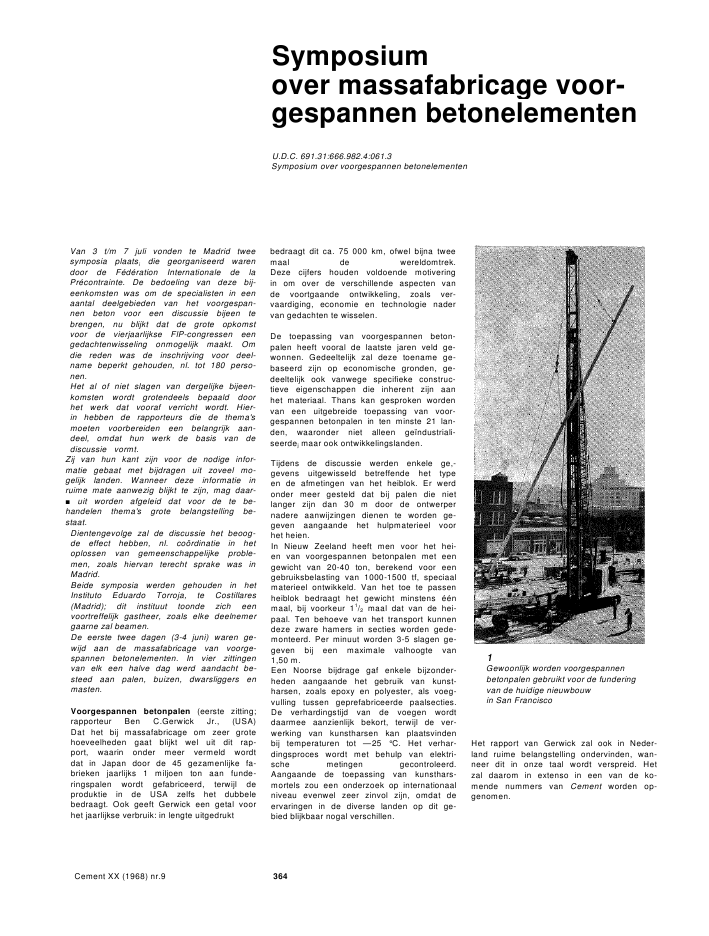

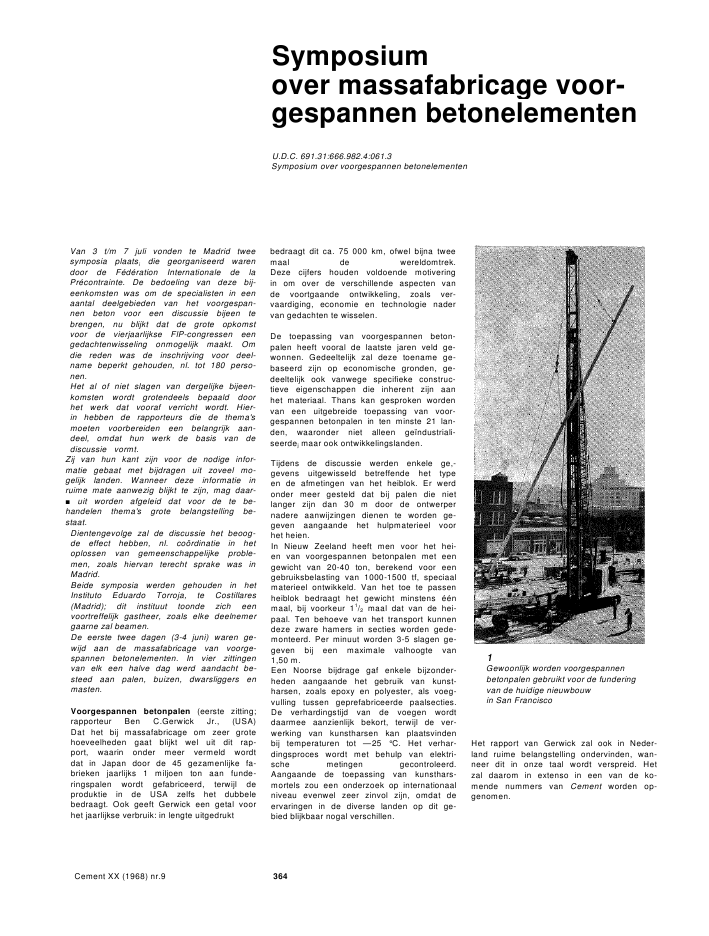

Symposiumover massafabricage voor-gespannen betonelementenU.D.C. 691.31:666.982.4:061.3Symposium over voorgespannen betonelementenVan 3 t/m 7 juli vonden te Madrid tweesymposia plaats? die georganiseerd warendoor de F?d?ration Internationale de laPr?contrainte. De bedoeling van deze bij-eenkomsten was om de specialisten in eenaantal deelgebieden van het voorgespan-nen beton voor een discussie bijeen tebrengen, nu blijkt dat de grote opkomstvoor de vierjaarlijkse FlP-congressen eengedachtenwisseling onmogelijk maakt. Omdie reden was de inschrijving voor deel-name beperkt gehouden, nl. tot 180 perso-nen.Het al of niet slagen van dergelijke bijeen-komsten wordt grotendeels bepaald doorhet werk dat vooraf verricht wordt. Hier-in hebben de rapporteurs die de thema'smoeten voorbereiden een belangrijk aan-deel, omdat hun werk de basis van dediscussie vormt.Zij van hun kant zijn voor de nodige infor-matie gebaat met bijdragen uit zoveel mo-gelijk landen. Wanneer deze informatie inruime mate aanwezig blijkt te zijn, mag daar- uit worden afgeleid dat voor de te be-handelen thema's grote belangstelling be-staat.Dientengevolge zal de discussie het beoog-de effect hebben, nl. co?rdinatie in hetoplossen van gemeenschappelijke proble-men, zoals hiervan terecht sprake was inMadrid.Beide symposia werden gehouden in hetInstituto Eduardo Torroja, te Costillares(Madrid); dit instituut toonde zich eenvoortreffelijk gastheer, zoals elke deelnemergaarne zal beamen.De eerste twee dagen (3-4 juni) waren ge-wijd aan de massafabricage van voorge-spannen betonelementen. In vier zittingenvan elk een halve dag werd aandacht be-steed aan palen, buizen, dwarsliggers enmasten.Voorgespannen betonpalen (eerste zitting;rapporteur Ben C.Gerwick Jr., (USA)Dat het bij massafabricage om zeer grotehoeveelheden gaat blijkt wel uit dit rap-port, waarin onder meer vermeld wordtdat in Japan door de 45 gezamenlijke fa-brieken jaarlijks 1 miljoen ton aan funde-ringspalen wordt gefabriceerd, terwijl deproduktie in de USA zelfs het dubbelebedraagt. Ook geeft Gerwick een getal voorhet jaarlijkse verbruik: in lengte uitgedruktbedraagt dit ca. 75 000 km, ofwel bijna tweemaal de wereldomtrek.Deze cijfers houden voldoende motiveringin om over de verschillende aspecten vande voortgaande ontwikkeling, zoals ver-vaardiging, economie en technologie nadervan gedachten te wisselen.De toepassing van voorgespannen beton-palen heeft vooral de laatste jaren veld ge-wonnen. Gedeeltelijk zal deze toename ge-baseerd zijn op economische gronden, ge-deeltelijk ook vanwege specifieke construc-tieve eigenschappen die inherent zijn aanhet materiaal. Thans kan gesproken wordenvan een uitgebreide toepassing van voor-gespannen betonpalen in ten minste 21 lan-den, waaronder niet alleen ge?ndustriali-seerdej maar ook ontwikkelingslanden.Tijdens de discussie werden enkele ge,-gevens uitgewisseld betreffende het typeen de afmetingen van het heiblok. Er werdonder meer gesteld dat bij palen die nietlanger zijn dan 30 m door de ontwerpernadere aanwijzingen dienen te worden ge-geven aangaande het hulpmaterieel voorhet heien.In Nieuw Zeeland heeft men voor het hei-en van voorgespannen betonpalen met eengewicht van 20-40 ton, berekend voor eengebruiksbelasting van 1000-1500 tf, speciaalmaterieel ontwikkeld. Van het toe te passenheiblok bedraagt het gewicht minstens ??nmaal, bij voorkeur 11/2 maal dat van de hei-paal. Ten behoeve van het transport kunnendeze zware hamers in secties worden gede-monteerd. Per minuut worden 3-5 slagen ge-geven bij een maximale valhoogte van1,50 m.Een Noorse bijdrage gaf enkele bijzonder-heden aangaande het gebruik van kunst-harsen, zoals epoxy en polyester, als voeg-vulling tussen geprefabriceerde paalsecties.De verhardingstijd van de voegen wordtdaarmee aanzienlijk bekort, terwijl de ver-werking van kunstharsen kan plaatsvindenbij temperaturen tot --25 ?C. Het verhar-dingsproces wordt met behulp van elektri-sche metingen gecontroleerd.Aangaande de toepassing van kunsthars-mortels zou een onderzoek op internationaalniveau evenwel zeer zinvol zijn, omdat deervaringen in de diverse landen op dit ge-bied blijkbaar nogal verschillen.1Gewoonlijk worden voorgespannenbetonpalen gebruikt voor de funderingvan de huidige nieuwbouwin San FranciscoHet rapport van Gerwick zal ook in Neder-land ruime belangstelling ondervinden, wan-neer dit in onze taal wordt verspreid. Hetzal daarom in extenso in een van de ko-mende nummers van Cement worden op-genomen.Cement XX (1968) nr.9 3642Tijdens de opening van het FIP-symposium; v.l.n.r. dr.ir.G.F.Janssonius(vice-president), prof.F.Levi (president)en dr.J.Nadal (directeur Instituto EduardoTorroja)Voorgespannen betonbuizen voor druklei-dingen (tweede zitting, rapporteur F.L.Wil-liamson, Groot Brittanni?)Er wordt een duidelijk onderscheid gemaakttussen voorgespannen betonbuizen met ofzonder stalen binnenmantel, speciaal wan-neer het de waterdichtheid betreft.In verschillende landen, met name in deUSA, gaat de voorkeur uit naar het eerst-genoemde type, vanwege de grotere een-voud van verbinding en het maken van zij-aansluitingen. Bovendien is het uitvoerenvan reparaties in het geval van grondver-zakkingen, e.d. minder problematisch.Het eerste ontwerp van een voorgespan-nen betonbuis met stalen binnenmantel da-teert van 1942; in de USA werd toen eentype ontwikkeld, bestaande uit een stalenbuis met aangelaste eindstukken, omwik-keld door een aangespannen spiraalwape-ning. Het geheel werd omhuld door eenmantel van zand-cementmortel. Op dit ideegebaseerd werd een aantal jaren later destalen buis voorzien van een binnen- enbuitenmantel van beton, waarna het hoog-waardig staal rond de betonbuis wordtaangespannen. Het staal werd vervolgensdoor een ,,coating" beschermd tegen cor-rosie. Hiermee was dus eerst met rechtsprake van voorgespannen beton. Het ideeis sindsdien veelvuldig toegepast, niet al-leen in deze vorm maar ook in vele soort-gelijke alternatieven.De vervaardiging geschiedt in de regel vol-gens de centrifugaalmethode; de voorspan-ning, alsmede het aanbrengen van de coa-ting kan zowel in horizontale als in ver-ticale positie verricht worden.De voorgespannen betonbuizen zonder sta-len binnenmantel komen hoofdzakelijk intwee uitvoeringen voor. De eerste bestaatuit een omwikkeling door hoogwaardig staalvan een betonnen kern, waarna een coatingwordt aangebracht. Bij de tweede uitvoeringwordt de van te voren gereed gemaaktespiraalwapening in langsrichting voorge-spannen en onderworpen aan een procesdat bekend staat onder de naam 'Vibro-hydro pressing'. Bij deze methode wordtde betonspecie door trilling verdicht en tij-dens de verharding onderworpen aan hy-draulische druk. Als gevolg daarvan komthet staal onder spanning te staan en wordtderhalve de buis voorgespannen. Op dezeprocedure zal nog nader worden terugge-komen.Een weinig voorkomend type, op zichzelferg interessant, is de zichzelf voorspannen-de buis, die op beperkte schaal zowel inde USSR als in de USA wordt toegepast.Als gevolg van het gebruik van zwelcementtreedt er tijdens de verharding een uit-zetting op die resulteert in de opwekkingvan voorspanning.Zowel dit type, alsmede de ontwikkelingvan expansieve cementsoorten verkeren nogin een experimenteel stadium. Een belang-rijk voordeel aan deze vervaardigings-wijze verbonden is de drie-dimensionalevoorspanning die op deze manier ontstaat.3Schema van het aanbrengenvan de 'coating'Bij de ontwikkeling van zwelcementen ishet van belang dat deze vrijwel geen krimpvertonen.Inzake dit onderwerp is enige tijd geledeneen Russisch rapport verschenen, dat bin-nenkort in het Engels zal worden gepubli-ceerd.Ofschoon de stalen binnenmantel in voor-gespannen betonbuizen fungeert als eenideale waterdichte laag, is ditzelfde even-eens bereikbaar bij de typen waaraan dezestalen buis ontbreekt. Immers, de produk-tie van voorgespannen betonbuizen ge-schiedt sinds jaren reeds volgens beproef-de en weldoordachte procedures.Toch vermeldt een rapport uit Tsjecho-Slo-wakije het onttrekken van cementlijm aande betonspecie tijdens het slingerproces,waardoor fijne capillairen zouden ontstaandie bij drukleidingen aanleiding kunnenzijn tot lekkages. Dit euvel kan in zeker op-zicht worden tegengegaan door de be-tonbuis in twee of meer lagen te fabriceren.Er ontstaan op deze wijze lagen van cement-lijm die door lagen van een grovere struc-tuur zijn ingesloten. Blijkens ervaringen ishier sprake van een zeer goede waterdicht-heid.Andere methodes om de onttrekking vanwater en cement tegen te gaan is het ver-werken van zeer droge mengsels; voor eengoede verwerking dient het trillingsprocesnatuurlijk ge?ntensiveerd te worden.Het aanspannen van de spiraalwapening ge-schiedt in de regel op mechanische wijzeof door elektrische verwarming; somskomt ook de combinatie van beide voor.Dit laatste vormt een verhandeling in hetreeds eerder vermelde Tjechische rapport.Het staal zal als gevolg van elektrische ver-warming een zekere uitzetting ondergaan.Deze uitzetting wordt nog eens vergroot metbehulp van mechanisch werkende appara-tuur. De spanning wordt uiteraard nauw-keurig gecontroleerd, terwijl rekening wordtgehouden met de extra voorspanning dietijdens de afkoeling van het staal ontstaat.Er worden verschillende 'coatings' toege-past om het voorspanstaal tegen corrosiete beschermen. In de USA geeft men hetstaal voordat de coating wordt aangebrachtdikwijls een extra bescherming door hetCement XX (1968) nr.9 3654Toepassing van voorgespannenbetonbuizen als gedeeltelijkbovengrondse leiding (Itali?)met een laag cementlijm te omhullen, om zo-doende het alkalisch milieu te verhogen.Een rapport uit Zwitserland handelt over detoepassing van epoxymortels. Proeven, on-der meer in Iran, toonden aan dat hiermeeeen verhoogde veiligheid tegen scheurvor-ming wordt verkregen, waardoor dergelijkecoatings uitermate geschikt zijn voor hogedrukleidingen ten behoeve van het transportvan ruwe olie en aardgas.Het probleem van de corrosie van het staalwas overigens een belangrijk discussiepunt.Ofschoon in het algemeen speciale maat-regelen een extra zekerheid zullen geven,werd door sommigen er nadrukkelijk op ge-wezen dat een goede betonkwaliteit eeneerste vereiste dient te zijn.In het kort werd reeds een produktieme-thode behandeld, die aanvankelijk alleen inde USSR toepassing vond, ni. de zgn.,Vibro-hydro pressing'. Deze methode werd30 jaar geleden in dat land tot ontwikkelinggebracht, terwijl ook Freyssinet in dit op-zicht onderzoekingen heeft verricht. Laatst-genoemde slaagde er evenwel niet in om deproduktie volgens de omschreven wijze eco-nomisch aanvaardbaar te maken, vanwegede gecompliceerde mallenbouw.Zoals reeds vermeld werd, wordt de beton-specie onderworpen aan een gelijktijdigetrilling en druk. Bij de vervaardiging vanvoorgespannen betonbuizen verloopt hetproces in twee fasen. Tijdens de eerstewordt de betonspecie verdicht door trilling;tijdens de tweede, die 10--15 minuten laterdaarop volgt, heeft een verdere verdichtingplaats onder invloed van hydraulische druk,waardoor tevens de spiraalwapening onderspanning komt te staan. De druk wordt ver-kregen door de kern waaromheen de buisgefabriceerd wordt in alle richtingen gelijk-matig uit te drukken.De voornaamste voordelen van deze fabri-cagewijze zijn de hoge sterkte van het Pro-dukt, alsmede de economie van de gevolgdewerkwijze.De nadelen die daar tegenover staan zijnonder meer, dat de mate van voorspanningbij de spiraalwapening moeilijk controleer-baar is, terwijl er spanningen worden opge-wekt als gevolg van de verschillen in druktussen de betonschillen aan weerszijdenvan de spiraalwapening. Voorts blijken deinstallatie en de apparatuur vrij kostbaarte zijn.Voorgespannen beton masten (derde zitting;rapporteur S.A.Dmitriev, USSR). In ver-band met de afwezigheid van de rapporteurwerd dit rapport door een ander ingeleid.Het algemene rapport was gebaseerd op eenzestal bijdragen, alle uit Europa afkomstig:twee uit West-, vier uit Oost-Europa.Om enig idee te krijgen van de omvangvan de toepassing worden enkele cijfersgegeven: in Tsjecho-Slowakije werden ge-durende het jaar 1966 ca. 50 000 gewapendbetonnen en voorgespannen betonmastengefabriceerd; in Oost-Duitsland wordt de'produktie op dit moment begroot op 10 000stuks per jaar; in Polen bedraagt het aantalca. 105 000 per jaar, hetgeen overeenkomtmet dat in de USSR. Verder schijnt er eenomvangrijke produktie te bestaan in Frank-rijk (400 000 stuks normaal en voorgespan-nen).Dmitriev geeft overigens in zijn rapportaan dat de beschikbare gegevens nietvolledig zijn, maar concludeert dat ze tochwel een duidelijke aanwijzing inhouden voorwat betreft de omvang van de toepassingtot, in het algemeen genomen, een lengtevan 25 m.Ten aanzien van de betonkwaliteit kan wor-den opgemerkt dat deze varieert tussen200 en 600 kgf/cm2, terwijl er zelfs in uit-zonderingsgevallen sterkten van 700 kgf/cm2voorkomen.Er bestaat een grote vari?teit wat betreftde vorm van de doorsnede: als globaleonderverdeling zou men een onderscheidkunnen maken in massief, hol en l-vormig,met open gewerkt lijf. Elk van deze door-sneden heeft specifieke voordelen: specialevermelding verdienen evenwel de holle ron-de masten van voorgespannen beton, met. de voorspandraden op regelmatige afstandverdeeld.De volgende voordelen zijn daarvan tenoemen: een gelijke sterkte in alle richtin-gen tijdens opslag, transport, montage enin het gebruik; grote wringingssterkte; ge-ringere kans op beschadiging omdat er geenhoeken of scherpe kanten zijn en derhalveeen grotere veiligheid; het kleinst mogelijkeoppervlak vergroot de weerstand tegenagressiviteit van het milieu; tijdens de op-slag zullen bij een goede nabehandeling deinvloeden van krimp en kruip relatief kleinzijn.De economie van masten van voorgespannenbeton ligt in elk land weer anders, en hangtaf van onder meer de kostprijs van de inaanmerking komende materialen. In de USSR5Enkele typen dwarsdoorsnedenvan voorgespannen betonmasten6Een veelvoorkomend typeelektriciteitsmast in de U.S.S.R.Cement XX (1968) nr.9 366is de fabricage van masten in sommige pro-vincies 10-50% goedkoper dan een uitvoe-ring in staal. In Tsjecho-Slowakije zijn voor-gespannen betonmasten dubbel zo duur alshet alternatief in hout, maar hier acht mende veel langere levensduur belangrijk endoorslaggevend bij de keuze.In Oost-Duitsland werd een kostprijsverge-lijking gemaakt voor elektriciteitsmasten, ge-maakt van resp. voorgespannen beton, ge-wapend beton, staal en hout. In verband methet in rekening brengen van onderhoudskos-ten betrof de kostenvergelijking een tijds-duur van 60 jaar. Wanneer voorgespannenbeton het indexcijfer 100 heeft, bedragen deandere cijfers resp. 115, 110 en 165. In ver-gelijking met stalen masten kan het staal-verbruik bij gewapend beton gesteld wordenop 60 - 80% en bij voorgespannen beton op20 - 30%.De economie van voorgespannen betonmas-ten blijkt uit bovenstaande cijfers aantrekke-lijk genoeg voor toepassing op grote schaal.In de discussie wordt onder meer meldinggemaakt van een serie proeven in de USAmet variaties in traagheidsmoment, percen-tage voorspanning en excentriciteit. De re-sultaten van deze proefnemingen toondenaan dat de sterkte niet varieert met de matevan voorspanning. Een verklaring voor ditgedrag zou kunnen zijn dat de voorspandra-den onder invloed van de druk een zijdeling-se werking hebben en daardoor de druk-krachten in meerdere richtingen spreiden. Ditzou dan betekenen dat de weerstand tegendruk wordt vergroot.De rapporteur was van mening dat de toe-passing van voorgespannen betonmastensteeds meer aan betekenis wint. Hij drongvoorts aan op nader onderzoek in FIP-verband en in samenwerking met de RILEM,om te komen tot een nog grotere mechani-satie van het vervaardigingsproces.Voorgespannen betonnen dwarsliggers (vier-de zitting; rapporteur J.W.A.Ager, Groot Brit-tanni?)Voorgespannen betonnen dwarsliggers wor-den reeds sinds 1940 toegepast en hebbenvan toen af in de meeste ge?ndustrialiseerdelanden een hoge vlucht genomen. Zij vormeneen belangrijk onderdeel van de draagcon-structie van een spoorlijn en spreiden de be-lasting uit over het ballastbed. Door hungroter gewicht ten opzichte van houtendwarsliggers verhogen zij de stabiliteit vaneen spoorwegconstructie.Het komt dikwijls voor dat dwarsliggers nietover hun gehele draagvlak steunen op datballastbed, als gevolg van ongelijkmatigeverdichting, zodat er nogal verschillen voor-komen in de optredende momenten. Er zijndaarom 2 uitgangsgedachten die aan het ont-werp van dwarsliggers ten grondslag liggen:Zij moeten voldoende flexibel zijn om zichaan te passen aan de bestaande hoogtever-schillen, hetgeen neerkomt op twee afzonder-lijke blokken die door het meer flexibelestaal zijn verbonden,ofwel de dwarsliggers bestaan uit ??n enkeleligger (monoblok), die sterk genoeg moetzijn om de optredende momenten te weer-staan.7Gebruiksklare mal voor de fabricagevan dwarsliggers met nagerekt staalals voorspanningOpmerkelijk is dat, ofschoon in de meestelanden aan het monoblok-type de voorkeurgegeven wordt, er bij de verschillende ter-zake bevoegde instanties in het geval vanzeer druk bereden spoorlijnen geen overeen-stemming bestaat inzake de spreiding van debelasting over het ballastbed. Dit blijkt weluit de verschillen in vorm, het soort ballast-bed, en de verschillen in de excentriciteitvan de voorspanning. De consequentie hier-van is dat er van het monoblok-type ver-schillende versies bestaan, al naar gelanghet land waar deze vervaardigd worden.Een gemeenschappelijk uitgangspunt is hetreduceren van het buigend moment in hetmiddengedeelte. De algemene vorm van eendwarsligger komt neer op een vanuit het mid-den onder constante helling verlopendedoorsnede, terwijl de voorspankabels rechtzijn. Hierdoor werkt de voorspanning excen-trisch in de dikkere gedeelten onder de rails,en steeds centrisch in het midden.De vervaardiging geschiedt zowel met na-als voorgerekt staal, waarbij het laatstewordt toegepast op de zgn. lange bank tus-sen twee eindverankeringen. Bij deze langebankmethode worden de dwarsliggers ver-vaardigd op basis van een 24-uur cyclus.SMeest voorkomende typevoorgespannen betonnen .dwarsliggersin Nederland, het systeem met tweeblokken en flexibele koppelingin zigzag-verbandVooral in West-Duitsland past men het sys-teem toe van voorspanning met nagerektstaal. De dwarsliggers worden onmiddellijkna het betonneren uit de mallen genomen endoor stomen versneld verhard. De kabelsworden naderhand door de daartoe uitge-spaarde kokers getrokken. Bij deze methodeis een hoge betonkwaliteit vereist. Een be-langrijk voordeel is onder meer dat erslechts 6 mallen nodig zijn voor een pro-duktie van 320 dwarsliggers gedurende eenwerkdag van 8 uur.Het gaat tegenwoordig meer en meer ge-woonte worden dat spoorwegmaatschappijensignaleersystemen ontwikkelen, waarbij eenzekere elektrische weerstand tussen detwee rails vereist wordt. In verband hiermeezijn er in meerdere landen proeven gaandeten einde te onderzoeken in hoeverre deweerstand van de dwarsliggers tegen elektri-citeit vergroot kan worden door het gebruikvan speciaal toeslagmateriaal, e.d. Proevendienaangaande hebben evenwel weinig re-sultaat opgeleverd. Aan de andere kant heeftmen echter weinig moeilijkheden om een vol-doende isolatie tussen de twee rails te ver-krijgen. Een geringe isolatielaag van plastic,rubber, enz. blijkt dikwijls reeds voldoendete zijn.De railbevestiging geschiedt met behulp vanhouten pluggen, eventueel bestreken meteen synthetische expoxy als isolatielaag tus-sen plug en beton. Vrij recent is de toepas-sing van pluggen van plastic, die zich ge-makkelijk laten vervangen.Het is opmerkelijk dat in het rapport prak-tisch alleen gesproken wordt over het mono-blok-type, waaraan blijkens de toegezondennationale rapporten de voorkeur wordt ge-geven, ofschoon in verschillende van dg lan-den die over dit thema hebben gerappor-teerd eveneens het systeem van twee blok-ken met flexibele koppeling toepassing vindt.In Nederland wordt uitsluitend het laatstge-noemde toegepast, dat door middel van eenzgn. zigzag-verband een soort verstijvendvakwerk in iangsrichting vormt.Terloops wordt verder nog een minder voor-komend type vermeld, dat uit drie elementenis opgebouwd, nl. tussen de afzonderlijkerailblokken wordt een flexibel middenstukaangebracht dat in ??n of twee voegen enigebeweging kan opnemen. NeCement XX (1968) nr.9 367

Reacties