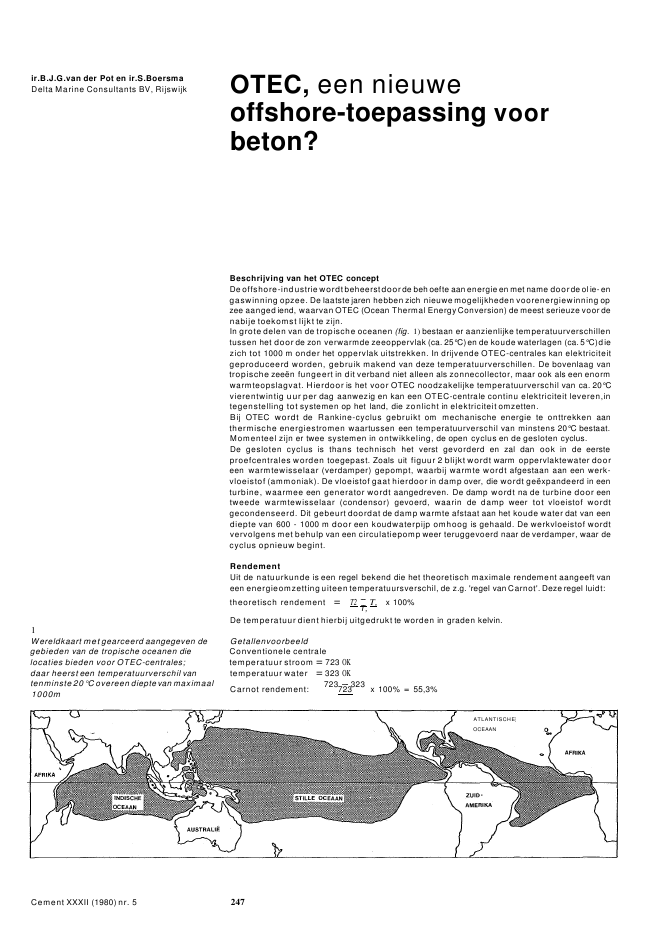

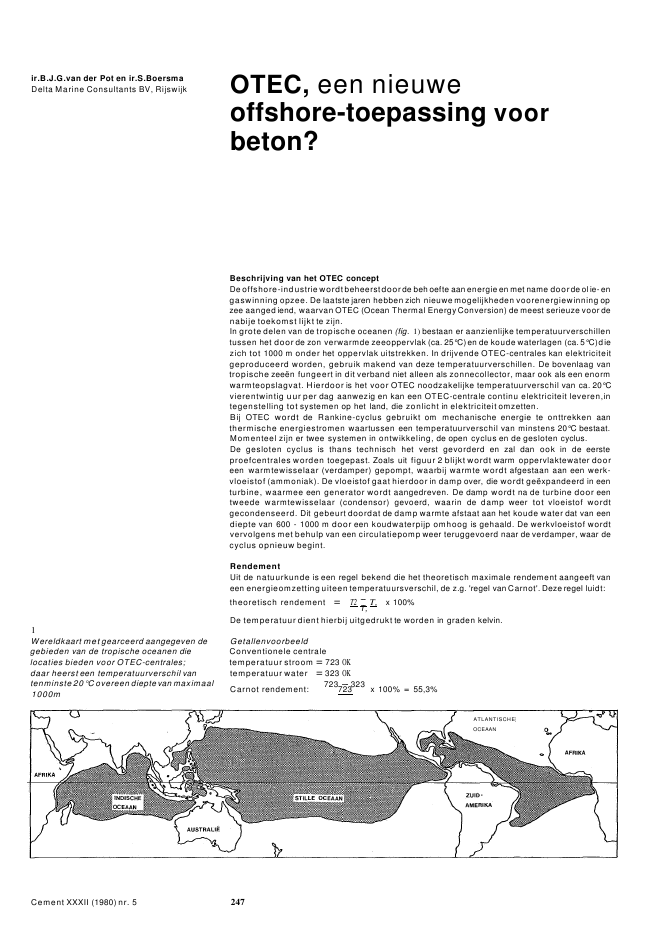

ir.B.J.G.van der Pot en ir.S.BoersmaDelta Marine Consultants BV, Rijswijk1Wereldkaart met gearceerd aangegeven degebieden van de tropische oceanen dielocaties bieden voor OTEC-centrales;daar heerst een temperatuurverschil vantenminste 20?Covereen dieptevan maximaal1000mCement XXXII (1980) nr. 5OTEC, een nieuweoffshore-toepassing voorbeton?Beschrijving van het OTEC conceptDe offshore-industrie wordt beheerstdoorde beh oefte aan energie en met name doorde ol ie- engaswinning opzee. De laatste jaren hebben zich nieuwe mogelijkheden voorenergiewinning opzee aanged iend, waarvan OTEC (Ocean Thermal Energy Conversion) de meest serieuze voor denabije toekomst lijkt te zijn.In grote delen van de tropische oceanen (fig. 1) bestaan er aanzienlijke temperatuurverschillentussen het door de zon verwarmde zeeoppervlak (ca. 25?C)en de koude waterlagen (ca. 5?C)diezich tot 1000 m onder het oppervlak uitstrekken. In drijvende OTEC-centrales kan elektriciteitgeproduceerd worden, gebruik makend van deze temperatuurverschillen. De bovenlaag vantropische zee?n fungeert in dit verband niet alleen als zonnecollector, maar ook als een enormwarmteopslagvat. Hierdoor is het voor OTEC noodzakelijke temperatuurverschil van ca. 20?Cvierentwintig uur per dag aanwezig en kan een OTEC-centrale continu elektriciteit leveren,integenstelling tot systemen op het land, die zonlicht in elektriciteit omzetten.Bij OTEC wordt de Rankine-cyclus gebruikt om mechanische energie te onttrekken aanthermische energiestromen waartussen een temperatuurverschil van minstens 20?C bestaat.Momenteel zijn er twee systemen in ontwikkeling, de open cyclus en de gesloten cyclus.De gesloten cyclus is thans technisch het verst gevorderd en zal dan ook in de eersteproefcentrales worden toegepast. Zoals uit figuur 2 blijkt wordt warm oppervlaktewater dooreen warmtewisselaar (verdamper) gepompt, waarbij warmte wordt afgestaan aan een werk-vloeistof (ammoniak). De vloeistof gaat hierdoor in damp over, die wordt ge?xpandeerd in eenturbine, waarmee een generator wordt aangedreven. De damp wordt na de turbine door eentweede warmtewisselaar (condensor) gevoerd, waarin de damp weer tot vloeistof wordtgecondenseerd. Dit gebeurt doordat de damp warmte afstaat aan het koude water dat van eendiepte van 600 - 1000 m door een koudwaterpijp omhoog is gehaald. De werkvloeistof wordtvervolgens met behulp van een circulatiepomp weer teruggevoerd naar de verdamper, waar decyclus opnieuw begint.RendementUit de natuurkunde is een regel bekend die het theoretisch maximale rendement aangeeft vaneen energieomzetting uiteen temperatuursverschil, de z.g. 'regel van Carnot'. Deze regel luidt:theoretisch rendement = T2 T, x 100%T,De temperatuur dient hierbij uitgedrukt te worden in graden kelvin.GetallenvoorbeeldConventionele centraletemperatuur stroom = 723 OKtemperatuur water = 323 OK723 323Carnot rendement: 723 x 100% = 55,3%ATLANTISCHEOCEAAN247COLDBOTTOMWATERNH3?EXHAUSTWATER70CLlQUIO FEEO PUMP ????????NH3LIQUIOWARMSURFACeWATER2Het principe van de gesloten cyclusOTEC-centraletemperatuur ammoniakdamp = 293 oKtemperatuur ammoniakvloeistof = 283 oK293 - 283Carnot rendement 293 x 100% = 3.4%(Hoewel het temperatuurverschil tussen het warme oppervlaktewater en het koude diep-zeewater 20?bedraagt, kan hiervan slechts 10?overgedragen worden op de werkvloeistof)Het OTEC rendement lijkt aanvankelijk hopeloos laag, temeer daar van dit theoretischerendement nog veel verloren gaat, onderandere door het verpompen van de enorme waterhoe-veelheden. Voor iedere megawatt moet ongeveer 4 m3/s warm en 4 m3/s koud water verpomptworden. Voor een 400 MWe centrale komt dit overeen met een piekafvoer van de Rijn! Hetwerkelijke rendement zal hierdoor niet meer bedragen dan 2 ?Dat zelfs met een dergelijk laag rendement toch een concurrerende energiebron kan wordenverkregen is te danken aan het feit dat de 'brandstof' gratis is en dat door de technischeontwikkeling gedurende de afgelopen jaren de investeringen tot een aanvaardbaar niveau zijngebracht.Ontwikkelingen en marktTeneinde het OTEC-principe technisch uit te werken en commercieel rijp te maken voortoepassing op grote schaal worden zowel in Amerika als Europa studies uitgevoerd encomponenten getest. In Amerika loopt al enige jaren een OTEC-ontwikkelingsprogrammawaarbij bedrijven en instellingen door de overheid in de gelegenheid gesteld worden omonderzoek te doen naar technische en economische aspecten van OTEC.ln 1979 bedroeg hetbudget voor deze activiteiten 35 miljoen dollar.Het is in het kader Van dit programma dat Delta Marine Consultants een onderzoek naar debouw- en installatiemogelijkheden van grootschalige OTEC-centrales heeft uitgevoerd. Bijgrootschalig moet dan gedacht worden aan centrales met 400 MWe netto vermogen hetgeenvoldoende is om bijv. een stad als Delft van elektriciteit te voorzien.In Europa bestaat al een langeOTEC-traditie welke is begonnen met het werk van d'Arsonval dieal in 1881 het OTEC-concept propageerde. In de tweede helft van de jaren zeventig heeft eengroep van bedrijven die zijn verenigd in de organisatie EUROCEAN deze draad weer opgeno-men. Inmiddels hebben vele van de bedrijven die hebben deelgenomen in het OTEC-werk vanEUROCAN eigen activiteiten ontplooid die gericht zijn op het verwerven van een aandeel in dezenieuwe markt.Datereen marktvoorOTEC bestaat is inmiddelswel aangetoond in diverseAmerikaansestudiesop dit gebied. Een redelijke verwachting lijktopditmomentdatgedurendedetachtigerjaren opbeperkte schaal OTEC-centrales gebouwd gaan worden om met een zo klein mogelijk risico debenodigde ervaring met het systeem op te doen. In Amerika is men daartoe bezig met devoorbereiding van een 40 MWe proefcentraleen ook in andere landen zijn activiteiten gaandedie moeten resulteren in proefcentrales vandezelfde of iets kleinere vermogens. Na 1990 zal-als alles goed gaat - het OTEC-principe kunnen voorzien in de uitbreidingsbehoefte van deelektriciteitsbedrijven in de daarvoor in aanmerking komende gebieden. Dat deze behoeftegroot moge blijken uit de schattingen die gemaakt zijn voor de uitbreiding van de elektrici-teitsopwekkingscapaciteit voor de eilanden in het Caraibisch gebied over de periode 1990-2000. Men schat dat alleen de uitbreiding, dus niet de vervanging van bestaande installaties, indie periode reeds meer dan 10 000 MWe zal bedragen, waarvoor dan 100? 200 OTEC-centraleszouden kunnen zorgen.Van Dunlin naar OTECBestaande kennisen ervaring opgedaan bij debouwvan grote ol ieproduktieplatforms,zoalshetDunlin-A platform (ANDOC), kunnen uiterst nuttig zijn voor de bouw van de enorme drijvende248Cement XXXII (1980) nr. 5eilanden die nodig zullen zijn voor de grote OTEC-centrales die vanaf het midden van de jarentachtig teverwachten zijn. E?n overeenkomstisalvastduidelijk: de gigantischeafmetingen, metproblemen zoals de organisatie van het werk en de vraag waar het bouwdok moet komen.Maar er is ook een duidelijk verschil. De olieplatforms hebben een veelheid van vormenaangenomen, zowel in staal als beton, afhankelijk van hun plaats in de Noordzee en deverschillendefuncties die zij te vervullen kregen. Er bestond nietzoiets als 'debeste oplossing'.Niet alleen de wensen en verlangens van de opdrachtgevers, de oliemaatschappijen, speeldendaarbij een rol, maar ook factoren als:beperkingen van de bouwplaats,beperkingen van de diepgang in verschillende bouwfasen en gedurende het transport,overwegingen betreffende nuttige last en stabiliteit,beschikbaarheid van arbeidskrachten en materialen, enhet deel van het constructiewerk dat op zee moest worden verricht.Nietzelden waren ertussen het oorspronkelijk ontwerp van de olieplatformsen het uiteindelijkebouwwerk belangrijke verschillen. Doorgaans waren de proefboringen nog aan de gang als debouw al begonnen was. Inmiddels waren nieuwe feiten aan het licht gekomen; de reglernentenvan de betreffende overheid waren verscherpt, soms moesten compleetnieuwe fu ncties aan hetproject worden toegevoegd. Bijvoorbeeld: behalve olieboren, wat de oorspronkelijke opzetwas, moest ook gas worden teruggepompt in de bron. Een extra functie dus, waarop deontwerpers dan weer snel een antwoord moesten vinden. Er was haast bij de ontwikkeling vande olieproduktie in de Noordzee.Bij de ontwikkeling van OTEC ligtdat heel anders. Weliswaar isOTEC, gezien het toch al zo lagerendement, uiterst kostengevoelig, maar belangrijke veranderingen in de functie tijdens deuitvoeringsfase, zoals bij de olieplatforms het geval was, hoeven niet te worden verwacht. Decapaciteit van de centrale, het aantal megawatts, is van te voren bepaald, de locatie ook. Dereglementen voor constructies op zee liggen inmiddels vast.Daarentegen zijn essenti?le onderdelen als de koudwaterpijp en de warmtewisselaars nog involle ontwikkeling, en wat dat betreft dient het ontwerp dus voldoende speelruimte te hebbenvoor verbeteringen en aanpassingen.Waarom beton?Een OTEC-centrale wordt ontworpen vooreen technische levensduurvantenminste30 jaar. Datbetekentdat hetdrijvendeplatform zijn functie gedurende die tijd moetkunnen blijven vervullenzonder zoals bij schepen gebruikelijk is ingrijpende onderhoudsbeurten waarvoor hetplatform in een droogdok zou moeten. Erzijn een aantal redenen waarom dit niet of slechts zeermoeilijk mogelijk is:? het platform in volledig uitgeruste toestand vormt ??n geheel met de daaraan bevestigdekoudwaterpijp; demontage van de koudwaterpijp is zeer onaantrekkelijk;? een belangrijke attractie van OTEC n.l. het vermogen om continu energie te leveren vervalt,als decentrale iedere 5 jaar gedurende een periode van tenminste enige maanden niet zoukunnen werken vanwege een noodzakelijk onderhoud.Het onderhoudsaspeet is een van de belangrijke punten waarom het materiaal beton zeeraantrekkelijk is voor OTEC-platform toepassingen. Daarbij hebben vergelijkende studiesuitgewezen dat voor commerci?le toepassingen (50 MWe en groter) een betonnen platformgoedkoper is te bouwen dan een stalen.Dat de vergelijking tussen staal en beton alsbouwmateriaal in dezetoepassing enigszins andersuitvalt als bij vele andere offshore-toepassingen is te verklaren. In de olie-industrie heeft menbehoefte aan een aantal vierkante meters boven het wateroppervlak om van daaraf te kunnenboren naar oliehoudende lagen en de olie vervolgens te kunnen winnen, verwerken enverpompen. Een OTEC-centrale daarentegen wordtgekenmerkt door de zeer grote waterhoe-veelheden die verpompt moeten worden. Hierdoor is er niet zozeer behoefte aan vierkantemeters maar aan kubieke meters om die waterstromen te geleiden en de warmtewisselaars enpompen te herbergen. Dit verschil in behoefte verklaart waarom in het eerste geval staal hetmeest succesvolle materiaal is en in het tweede geval de voorkeur du idelijk uitgaat naar beton.Om een oppervlak boven het wateroppervlak te cre?ren is een ondersteuningsconstructienodig die zo transparant mogelijk isen dus zo weinig mogelijk belasting uit golven opvangt. Dittype constructies wordt veelal uitgevoerd als vakwerken, samengesteld uit stalen buizen. Hettotale staal oppervlak is betrekkelijk gering en kan gemakkelijkbeschermd worden met coatingsen/of kathodische. bescherming. Anders wordt het als om een volume gevraagd wordt. In datgeval kan niet met een buizenvakwerk worden volstaan, maar is een stijve plaatconstructienodig. Dit betekent een grootaan zeewater blootgesteld oppervlak, dat veel hogere bescher-mingskosten met zich meebrengt. Ook in de oiie-offshore-industrie is dit waar te nemen: daarwaar permanente opslagcapaciteit (dus volume) gevraagd wordt, is beton veelal aantrekkelij-ker. Als voorbeelden zijn o.a. te noemen:opslagplatform Ekofisk,produktie/opslag platforms in de Noordzee (totaal 15 stuks, 1 in aanbouw),LPG liquefactie- en opslag-barge in Indonesi? (zgn. ARCO barge).Om bovengenoemde redenen (onderhoudsaspectenen vraag naar volume) is beton eenlogische materiaalkeuze voor een OTEC-platform.249Schip typeHet 'schip' heeft een lengte van 210 meneen diepgangvan ? 28 m.ZoalSuitfiguur4blijktzijn dewarm- enkoudwatercycli naast elkaar gegroepeerd. Debeide uiteinden van het schip herber-gen de warmwaterstromen, wat nader is aangegeven in dwarsdoorsnede I (fig. 5). Centraal omde koudwaterpijp is midscheeps hetkoudwatergedeeltegedacht, hetgeen in dwarsdoorsnede 11wordt geYllustreerd (fig. 6). De ammoniakpijpen met de turbines en generatoren zijn op het dekgesitueerd.Het betonnen platform bestaat uit twee lagen. De bovenlaag is het drijflichaam en is tevensbestemd voor het onderbrengen van apparatuur. De onderlaag bestaat geheel uitde warm- enkoudwaterverdeelruimten en kan daardoor geen bijdrage aan het drijfvermogen geven.Het 'schip type' zal op grond van zijn vorm een ongunstiger zeegedrag hebben dan de 'spar'.Daarentegen biedtdit ontwerp de mogelijkheid om onderdelen opeen relatiefeenvoudigewijzevoor onderhoud of reparatie te vervangen zonder dat het energieopwekkingsproces ernstigverstoord wordt.Spar typeDe 'spar' zoals weergegeven in figuur 3 bestaat uit een cilindervormig lichaam van ongeveer250 m lengte en een diametervari?rend van 25 tot ongeveer75 m.ln deze cilinder bevinden zicheen 8-tal electriciteitopwekkingseenheden van 50 MWe die elk drie vloeistofcycli herbergen.In het bovenste deel wordt het warme oppervlaktewater door de warmwaterpompen naarbinnengezogen en door de verdamper gevoerd. Via de koudwaterpijp en dekoudwater-verdeelruimte wordt koud water van ongeveer 1000 m diepte opgepompt en door de con den-sers geleid. De ammoniakcyclus bevindt zich tussen de verdamperen de condenser in en bevatde turbine die voor de electriciteitsopwekking zorgt.Op deze wijze is een platform verkregen waarbij alle apparatuur binnenin de constructie isgeplaatst en die door zijn vorm een gunstig zee-gedrag zal hebben.Kunnen grote OTEC-centrales van 400 MWe gebouwd worden?Om een antwoord te krijgen op bovenstaande vraag heeft het Amerikaanse departement vanenergiezaken aan Delta Marine Consultants BV,een dochtermaatschappij van de HBG, eenstudiecontract verleend. In deze studie dienden debouw-en installatie-mogelijkheden van eenaantal platform-en koudwaterpijptypen in de VS bekeken en beoordeeld te worden. Hieronderzullen een aantal aspecten besproken worden die bij deze studie aan de orde kwamen.-----cBDe platformsDe tekeningen van de platforms die beoordeeld moesten worden zijn het resultaat van Ameri-A kaanse ontwerpstudies. Aan de hand van twee representatievevoorbeelden, een 'schip type' eneen 'spar type' zal het verschil in ontwerp-benadering en de ingrijpende invloed daarvan op deconstructiemogelijkheden ge?llustreerd worden.3Ontwerp voor een 'spar type' OTEC-centralevan 400 MWe;verticale en horizontale doorsnedeA warmwater-toevoerB warm water-pompC verdampero ammoniakkringloopE turbineF condenserG pompH koudwater-verdeelruimteJ condenserVergelijking tussen 'spar type' en 'schip type'Het is illustratiefom beide ontwerpen die metdezelfde uitgangspunten tot stand gekomen zijnop een aantal punten met elkaar te vergelijken. Wanneer we allereerst kijken naar het gebruikvan het materiaal beton dan valt het op dat in het 'spar'ontwerp de twee hoofdeigenschappen(druksterkte en gewicht) goed zijn benut. Door een verticale cilinder te kiezen heeft het betonvoornamelijk een lineair met de diepte toenemende gelijkmatig verdeelde hydrostatische drukte verwerken. Het grote gewicht in de onderste cilindersegmenten (tot 4 m dikte!) draagtbelangrijk bij in het verkrijgen van een zeer stabiel gedrag in de verticale positie.Bij het 'schip' is het materiaal duidelijk mindergoed gebruikt. Doordegrotewaterverdeelruim-ten, waarin enorme uitsparingen zitten waar de uitwendige warmtewisselaars geplaatst wor-den, is het dri jfvermogen zowel in de bouwstadia als in operationeletoestand een kritiekefactor.dit te verbeteren is lichtbeton toegepast en zijn de wanden en vloeren zo dun mogelijkgehouden. Ook zijn sparingen in de binnenwanden gelaten waar dit voor de sterkte toelaatbaarwas. Verderzal een belangrijk deel van debetonconstructieoptrekworden belastwaardoorveelvoorspanning vereist is. Doordat te weinig rekening is gehouden met de gevolgen van eenbeschadiging door een aanvaring moet de compartimentering behoorlijk gewijzigd worden.De toegankelijkheid voor onderhoud en reparatie is bijhet spar-ontwerp gebrekkig. Weliswaaris voorzien in procedures waarbij ook de diepst gelegen pompen en warmtewisselaars uit deconstructievervangen kunnen worden doch deze operatieszijn zeer kostbaaren tijdrovend. Hetplatform zal daardoor een aanzienlijke tijd geheel of gedeeltelijk buiten werking zijn. Tevensvraagt het droogzetten van de waterkanalen om grote afsluiters die 200 m waterkolom moetenkunnen keren.In dit opzicht biedt het Schiptype betere mogelijkheden. De warmtewisselaars (verdampers encondensers) zijn zelf-drijvend en kunnen apart afgevoerd worden zonderdat de werking van derest van de centrale wordt be?nvroec?ok de pompeenheden kunnen van buitenaf wordenverwijderd. Er moet echter vanuit gegaan worden dat deze operaties slechts bij zeer gunstigezeecondities uitgevoerd kunnen worden.Voorwat betreft de bouw- en transportmogelijkheden is de 'spar' een zeerongelukkig ontwerp.De afgeronde onderzijde is al een lastig begin doorde moeilijke bekisting die daarvoor nodig isen door de ongunstige diepgangseigenschappen van een dergelijke vorm. Daarna wordt hetnog moei Iijker want nadat het onderste gedeelte is gemaakt in een droogdok moet de eenstruc-tie drijvend afgebouwd worden (? 200000 m3 beton) op een plaats waar een diepte van meerCement XXXII (1980) nr. 5 2504Ontwerp vooreen 'schip type'oTEC-centra/evan400MWedoorsnede IEdoorsnede TIMJ5-6Dwarsdoorsneden van het 'schip type'A ammoniakdamp/eidingenB warmwater-verdee/ruimteC warm water-pompD drijflichaamEverdamperF warm water-afvoerpijpG turbineH koudwater-verdeelruimteJ koudwater-pijpK drijflichaamL condenserM koudwater-pompCement XXXII (1980) nr. 5dan 200 m aanwezig is. Het verslepen van de constructie naar de uiteindelijke locatie is geziende benodigde diepgang en het benodigde sleepvermogen een onmogelijke zaak in verticalepositie. Dus de Spar met een totale lengte van 235 m moet in een horizontaal drijvende positiegebracht wordeh met alle consequenties van dien voor wat betreft de funderingen van pompen,turbines, etc.Het schip-type komt wat betreft de bouwmogelijkheden beter voorde dag. Men kan een dokgraven zoals dat bijvoorbeeld voor het Duntin-platform op de Maasvlakte is gedaan. In dat dokkan hetschip worden gebouwd en na hetvollopen van hetdok naar buiten worden gesleept. Eencomplicatie is dat daarvoor de grote gaten (tot 30 diameter voorde koudwaterpijp) in dewaterverdeelruimten tijdelijk moeten worden afgesloten en dat de constructie door de T-vormvan de dwarsdoorsnede niet stabiel drijft. Grote stalen deksels (samen ongeveer 2500 ton staal)en bakken voor extra stabiliteit zijn nodig om uitvaren uit het dok mogelijk te maken.Een nieuwe ontwikkelingIn het kader van de studie zijn diverse ontwerpen van 'spar' en 'schip' typen beoordeeld. Hetbleek dat ieder ontwerp op belangrijke punten tekort schoot waar het bouw- en installatie-aspecten betrof. Dit was voor ons aanleiding om aan de serie ontwerpen een eigen ontwerp toete voegen wat voldeed aan de volgende criteria:- de betonconstructie moet in een bouwdok met beperkte diepgang te bouwen zijn;- de betonconstructie dient eenvoudige vormen te hebben;-het water doorsnijdend oppervlak dient klein te zijn;- de warmtewisselaars, pompen etc. dienen in modules ge?nstalleerd te worden die voor onder-houd en reparatie op eenvoudige wijze op het platform geplaatst en verwijderd moeten kunnenworden.In figuur 7 is een artists impression van het nieuwe concept gegeven. Op een platform 40 monder water, bevinden zich 8 modules. In de modules 2, 3, 6 en 7 zijn de condensers met dekoudwaterpompen ge?nstalleerd. Hetkoude water stroomttoe doorcorresponderende gaten inde module en in de koudwaterverdeelruimte van het platform.De modules 1,4, 5en 8 bevatten de verdampers en dewarmwaterpompen.lndeze moduleszittenbovenin gaten waardoor het warme oppervlaktewater toestroomt. De turbines en generatorenzijn op het dek ge?nstalleerd.De modules worden drijvend aangevoerd en zo geballastdatze nog juistdrijven.Daarnawordenze met kabels naar het platform getrokken. Door het resterende drijfvermogen is er een zekerevoorspanning aanwezig tijdens dit naar beneden trekken. Nadat de module op het platform isgearrriveerd wordt verder geballast zodat de module door haar eigen gewicht op het platformkomtte rusten.2517Alternatief ontwerp van Delta MarineConsultants vooreen OTEC-centrale van400MWeKoudwaterpijpenVoor de 400 MWe centrale heeft de koudwaterpijp een lengte van ongeveer 1000 rnen eendiarnetervan ongeveer30 rn.Ook voor de koudwaterpijpbestaan diverse Arnerikaanseontwer-pen. Naar dernateriaalkeuze kunnen worden onderscheiden: een stalen pijp, een betonnen pijpen een FRP (fiber reinforced plastic) pijp.Men kan eigenlijk al direkt inzien dat het rnateriaal beton niet geschikt is voor een verticaalhangende lange pijp. Er wordt een licht rnateriaal rnet een grote treksterkte gevraagd, tweeeigenschappen die beton juist niet bezit. Bij toepassing van staal heeft rnen wel een rnateriaalrnet hoge treksterkte rnaarmet een dusdanig hoog soortelijk gewicht dat de spanningen in de8Flexibele koudwaterpijp, alternatief ontwerpCernent XXXII (1980) nr. 5 252FLEXIBEL MEMBRAANONDER VOORSPANNINGDOOR GEWICHT VANBETONNEN RINGENBETONNEN RINGENVOOR VORMVASTHEIDEN GEWICHTEXTERNE OVERDRUKpijp toch onaanvaardbaarhoog werden. Door drijftanks zou men de pijp lichter kunnen maken,doch met toenemende diepte is meer staal voor hetzelfde drijfvermogen vereist vanwege deoplopende waterdrukken zodat het staalverbruik voor een pijp die ongeveer zweeft in water tot100 000 ton kan oplopen.Uit het voorgaande volgt dat het van belang is een materiaal of een samenstel van materialen tevinden dat ongeveer een soortelijk gewicht van 1 kg/I heeft. Bij de FRP pijp wordt tussen tweelagen FRP een laag balsahout of schuim aangebracht, zodat het soortelijk gewicht van dezesandwich-constructie ongeveer 1 is.Ook op het gebied van dekoudwaterpijp heeft Delta Marine Consultants zelf ontwerpwerkverricht. Het resultaat hiervan is een flexibele koudwaterpijp (fig. 8). Basis van dit ontwerp isscheiding van de twee functies die de pijp dient te verrichten, nl.:el een scheiding vormen tussen het op te pompen water en het omgevingswater;vormvastheid leveren tegen de onderdruk die door het pompen ontstaat.De eerste functie wordt vervuld door een waterdicht gecoat kunststof weefsel dat als een slurfnaar beneden hangt. Zet men de pompen aan dan zal die slurf dichtklappen. Om dat tevoorkomen worden betonnen ri ngen op een zekere afstand van elkaar aan het weefsel vastqe-maakt waardoor de pijp opengehouden wordt en deze het waterdrukverschil kan weerstaan.Een voordeel van deze flexibele pijp boven een stijve pijp is dat bij het installeren niet met eenobject van 1000 bij 30 rngemanipuleerd behoeftteworden. De flexibele pijp kan in opgevouwentoestand worden aangevoerd en ring voor ring worden neergelaten.SlotNa al deze beschouwingen keren we weer terug naar de vraag 'kunnen grote OTEC-centralesvan 400 MWe gebouwd worden?' Het antwoord hierop luidt bevestigend, maar dan zullenbestaande ontwerpen moeten worden aangepast aan de speciale eisen die aan offshore-constructiesworden gesteld, zowel in de operationele toestand als in de bouwstadia.Cement XXXII (1980) nr. 5 253

Reacties