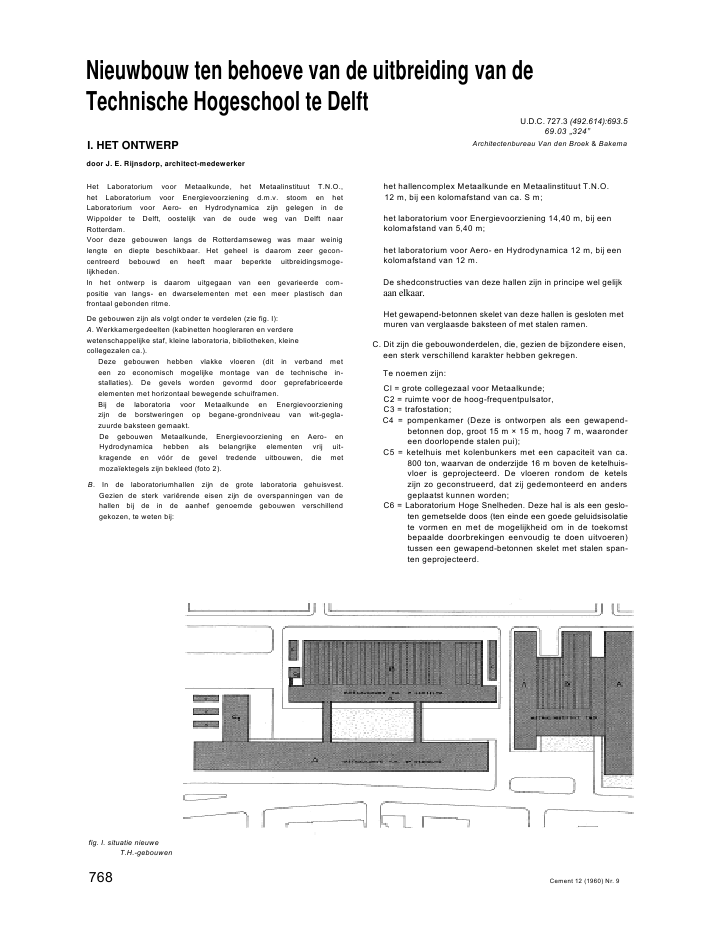

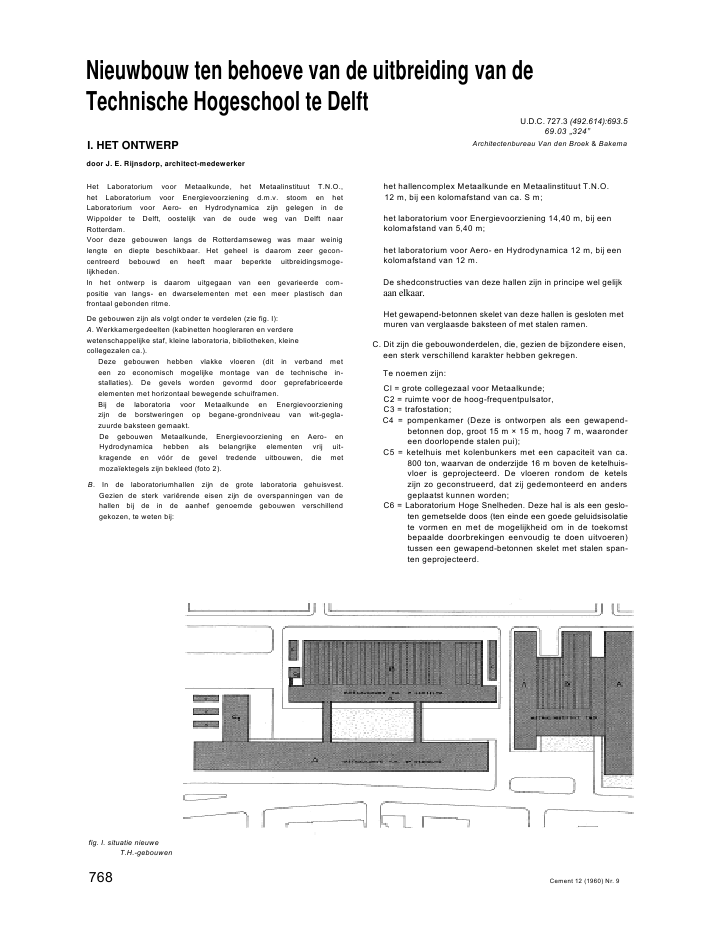

Nieuwbouw ten behoeve van de uitbreiding van deTechnische Hogeschool te DelftU.D.C. 727.3 (492.614):693.569.03 ,,324"I. HET ONTWERPdoor J. E. Rijnsdorp, architect-medewerkerHet Laboratorium voor Metaalkunde, het Metaalinstituut T.N.O.,het Laboratorium voor Energievoorziening d.m.v. stoom en hetLaboratorium voor Aero- en Hydrodynamica zijn gelegen in deWippolder te Delft, oostelijk van de oude weg van Delft naarRotterdam.Voor deze gebouwen langs de Rotterdamseweg was maar weiniglengte en diepte beschikbaar. Het geheel is daarom zeer gecon-centreerd bebouwd en heeft maar beperkte uitbreidingsmoge-lijkheden.In het ontwerp is daarom uitgegaan van een gevarieerde com-positie van langs- en dwarselementen met een meer plastisch danfrontaal gebonden ritme.De gebouwen zijn als volgt onder te verdelen (zie fig. I):. Werkkamergedeelten (kabinetten hoogleraren en verderewetenschappelijke staf, kleine laboratoria, bibliotheken, kleinecollegezalen ca.).Deze gebouwen hebben vlakke vloeren (dit in verband meteen zo economisch mogelijke montage van de technische in-stallaties). De gevels worden gevormd door geprefabriceerdeelementen met horizontaal bewegende schuiframen.Bij de laboratoria voor Metaalkunde en Energievoorzieningzijn de borstweringen op begane-grondniveau van wit-gegla-zuurde baksteen gemaakt.De gebouwen Metaalkunde, Energievoorziening en Aero- enHydrodynamica hebben als belangrijke elementen vrij uit-kragende en v??r de gevel tredende uitbouwen, die metmoza?ektegels zijn bekleed (foto 2).B. In de laboratoriumhallen zijn de grote laboratoria gehuisvest.Gezien de sterk vari?rende eisen zijn de overspanningen van dehallen bij de in de aanhef genoemde gebouwen verschillendgekozen, te weten bij:Architectenbureau Van den Broek & Bakemahet hallencomplex Metaalkunde en Metaalinstituut T.N.O.12 m, bij een kolomafstand van ca. S m;het laboratorium voor Energievoorziening 14,40 m, bij eenkolomafstand van 5,40 m;het laboratorium voor Aero- en Hydrodynamica 12 m, bij eenkolomafstand van 12 m.De shedconstructies van deze hallen zijn in principe wel gelijkaan elkaar.Het gewapend-betonnen skelet van deze hallen is gesloten metmuren van verglaasde baksteen of met stalen ramen.C. Dit zijn die gebouwonderdelen, die, gezien de bijzondere eisen,een sterk verschillend karakter hebben gekregen.Te noemen zijn:Cl = grote collegezaal voor Metaalkunde;C2 = ruimte voor de hoog-frequentpulsator,C3 = trafostation;C4 = pompenkamer (Deze is ontworpen als een gewapend-betonnen dop, groot 15 m ? 15 m, hoog 7 m, waarondereen doorlopende stalen pui);C5 = ketelhuis met kolenbunkers met een capaciteit van ca.800 ton, waarvan de onderzijde 16 m boven de ketelhuis-vloer is geprojecteerd. De vloeren rondom de ketelszijn zo geconstrueerd, dat zij gedemonteerd en andersgeplaatst kunnen worden;C6 = Laboratorium Hoge Snelheden. Deze hal is als een geslo-ten gemetselde doos (ten einde een goede geluidsisolatiete vormen en met de mogelijkheid om in de toekomstbepaalde doorbrekingen eenvoudig te doen uitvoeren)tussen een gewapend-betonnen skelet met stalen span-ten geprojecteerd.fig. I. situatie nieuweT.H.-gebouwen768 Cement 12 (1960) Nr. 9II. DE BETONCONSTRUCTIESdoor ?r. W. A. Eisma, ingenieur Rijksgebouwendienst, afd.ConstructieAchtereenvolgens zullen worden behandeld:I. Inleiding.II. Laboratorium voor Metaalkunde.III. Laboratorium voor Aero- en Hydrodynamica.IV. Uitbreiding van het thans in bedrijf zijnde centrale ketelhuis.INLEIDINGBovengenoemde gebouwen zijn ontworpen door het Architecten-bureau Van den Broek & Bakema in opdracht van het Collegevan Curatoren van de Technische Hogeschool te Delft.Bij deze ontwerpen is het betonskelet een integrerend onderdeelvan de architectonische vormgeving.Een dergelijke bouwwijze stelt bijzondere eisen aan constructieen uitvoering op die plaatsen, waar het beton aan de buitenluchtblijft blootgesteld.Daarbij zijn de volgende punten van belang.a. de betondekking van constructieonderdelen, die in aanrakingblijven met de buitenlucht, moet voldoende zijn en gesteld wor-den op ten minste 3? cm.De constructeur, die zich tevens verantwoordelijk voelt voor eengoede uitvoering, dient allen die direct bij de uitvoering betrok-ken zijn (opzichter en aannemer) te wijzen op het belang van devoorgeschreven dekking. Hij moet zich bij de keuze van de wape-ning (vorm en lengte) en van het aantal en de plaats van de stel-blokjes terdege rekenschap geven van de mogelijkheid om deverlangde dekking te kunnen verwezenlijken.Een voortdurende controle voor en tijdens het storten is uiter-mate gewenst. Ook na het ontkisten is controle mogelijk metbehulp van een wapeningsdetector. De constructeur dient niet teschromen om constructie-onderdelen met te weinig betondekkingte laten afbreken of door middel van spuitbeton alsnog voldoendedekking te laten geven. Dit spuitbeton is een goed hulpmiddelvoor een constructeur, die niet gauw tot afbreken zal en kan be-sluiten.In principe geldt het bovenstaande niet alleen voor in het werkgestort beton, maar evenzeer voor geprefabriceerde beton-elementen.foto 2. westgevel Laboratorium voor Metaalkundeb. de ten gevolge van krimp en temperatuurverschillen optre-dende secundaire spanningen, die aanleiding kunnen zijn totscheurvorming.De constructeur dient zich hiervan reeds bij het maken van zijnontwerp voldoende rekenschap te geven. Hij moet de j u is te plaatskiezen voor dilatatievoegen en hij moet zgn. zaagsneden aan-brengen in vloer- en gootranden en andere onderdelen van hetbetonskelet, die aan de invloed van het weer worden bloot-gesteld. In vele gevallen zal het maken van zaagsneden bezwaarlijkzijn. Het aanbrengen van een voldoend zware wapening (1-3%)of het toepassen van een moderner hulpmiddel zoals de voor-spanning kan in dat geval een oplossing geven.Voor de krimp is de samenstelling (hoeveelheid en soort cement)en de verdichting van de betonspecie van belang. Zeer fijn ge-malen cement vormt daarbij een extra groot probleem.Ook het nut van de toepassing van een luchtbelvormer of eenplastificeermiddel is nog geen uitgemaakte zaak.Cement 12 (1960) Nr. 9769de ten gevolge van buigende momenten optredende spannin-gen, die aanleiding kunnen zijn tot scheurvorming, hetgeen bijaan de buitenlucht blootgesteld beton ongewenst is.De constructeur heeft hier diverse mogelijkheden zoals:1. het binnen de gevel plaatsen van de kolommen, zodat scheurendoor de in de -toch al moeilijk uit te voeren- verbinding kolom-vloer-kolom optredende momenten niet aan de buitenlucht wor-den blootgesteld;2. het aanbrengen van voorspanning in de vloerbalken, waardoorin de kolommen uiteindelijk slechts 20-30% behoeft te wordenopgenomen van de door eigen gewicht en nuttige belasting ver-oorzaakte momenten;3. het maken van pendelstijlen, waardoor op die plaatsen in dekolommen, waar scheurvorming te verwachten is, een met plas-tisch voegmateriaal te vullen 'geprefabriceerde scheur' ontstaat.De kolommen, die immers een zeer essentieel onderdeel zijn vanhet gehele betonskelet, worden zodoende zo goed mogelijk be-schermd tegen de invloeden van het weer.Bovengenoemde oplossingen zijn toegepast bij de hierna te be-spreken gebouwen.De constructeur heeft nog een ander hulpmiddel, namelijk in hetaanbrengen van geprefabriceerde voorzetstukken voor de ko-lommen en vloerranden. Hierbij is de wijze van bevestigen aanhet betonskelet van groot belang, waarbij vooral gelet dient teworden op het zich vrij kunnen bewegen van de elementen inverband met de temperatuursinvloeden.LABORATORIUM VOOR METAALKUNDEAlgemeenAls begin 1961 de bouw van het hier te bespreken hoofdgebouwmet collegezaal is voltooid, is het gehele complex ten behoeve vande afdeling Metaalkunde der T.H. gerealiseerd (fig. 3).Het hoofdgebouw is 128 m lang en ca. 17 m breed; het bestaat uiteen kelder en 3 verdiepingen (foto 2, blz. 769, en foto 4).Er is gerekend op een uitbreiding met ??n verdieping. De trappen,drie in totaal, lopen derhalve tot aan het huidige (voorlopige) dak.Aan de gevel langs de Rotterdamseweg zijn 6 uitbouwen aange-bracht (foto's 4-5).De collegezaal bevindt zich achter het hoofdgebouw en heeft 150zitplaatsen. Twee gangen verbinden het hoofdgebouw met heteerder gebouwde hallencomplex.Het werk is uitgevoerd door N.V. Dura's Aannemings Mij.FunderingDeze bestaat uit 166 Frankipalen met een diameter van 52 cm eneen draagvermogen van 100 ton. De lengte van de palen is ca. 15 m.foto S. interieur van een uitbouw aan westgeve/foto 4. detail westgevelMaatregelen ter voorkoming van scheuren ten gevolge vankrimp enz. (zie Inleiding, sub b, blz. 769)a. In de kelder (met inbegrip van de begane grond) zijn geen dila-tatievoegen aangebracht. Om de invloed van de krimp zoveel mo-gelijk te beperken zijn 3 stortstroken opengehouden (flg. 6), diezijn aangestort enkele weken nadat de begane grond was gemaakt.Aan de betonspecie voor deze stroken is ter vermindering van dekrimp per m3I0? kg Sika no. I toegevoegd.Wel zijn in de koekoekwand, die aan temperatuursinvloedenbloot staat, op enkele plaatsen voegen aangebracht, die voorzienzijn van een tot in de keldervloer doorlopende rubber dilatatie-strip.In deze, in totaal 128 m lange, kelder, die is gestort in de periodeseptember 1958--april 1959, zijn tot op heden geen scheuren aan-getroffen.b. In de bovenbouw zijn 4 dilatatievoegen aangebracht (fig. 7). Omoverbrenging van de windkrachten naar de stijve trappenhuis-wanden mogelijk te maken is ter plaatse van de vloeren in dezedilatatievoegen de in fig. 8 aangegeven tandconstructie gemaakt(zie ook foto 9). Deze voegen, die zich in een veld midden tussende kolommen bevinden, zijn nabij de gevels omgezet tot voor dekolom, waar de toch al gehalveerde stijlen van de geprefabriceer-de gevel-elementen (fig. 10, blz. 772) het doorzetten van dezevoegen in de gevel mogelijk maakt.fig-3schematischeplattegrondLab. voorMetaalkunde770 Cement 12 (1960) Nr. 9fig. 6. begane-gfondverdieping met dwarsdoorsnedefig- 8tandconstructiedilatatievoegfoto 9.tandconstructiedilatatievoegCement 12 (1960) Nr. 9 771C In de vloerranden zijn op afstanden van 3,60 m (kolomafstand)zaagsneden aangebracht. Op enkele plaatsen is de zaagsnede uitconstructieve overwegingen weggelaten.In de 10 cm dikke dakvloer van de collegezaal zijn in het gedeelte,dat boven de rijwielafrit is gelegen en dat dus in tegenstelling tothet overige deel meer aan temperatuurswisselingen is bloot-gesteld, eveneens zaagsneden aangebracht (fig. 7, blz. 771, enfoto's 11-12). Het dak is aan de bovenzijde met I cm kurk en inde collegezaal aan de onderzijde met 3 cm kurk ge?soleerd.d. In de balk die zich in de kopgevel bevindt (1,70 m hoog en ca.17 m lang), zijn om architectonische redenen geen zaagsneden aan-gebracht. Om scheurvorming te vermijden is deze balk met hetaangrenzende vloergedeelte voorgespannen met 6 kabels van 12? 7 mm, waarmee in het beton een drukspanning van 30 kg/cm2isge?ntroduceerd (fig. 13 en foto 14). In deze balk zijn geen scheurenaangetroffen.foto's 11-12. dakconstructie collegezaal met zaagsneden boven rijwielafrit772 Cement 12 (1960) Nr. 9foto's 15-16. interieur van het hoofdgebouw met kolommen binnen de gevelMaatregelen ter voorkoming van scheuren ten gevolge vantrekspanningen (zie Inleiding, sub c, blz. 770)Zoals in de plattegrond en de dwarsdoorsnede (fig. 6-7, blz. 771),is te zien staan de kolommen van het hoofdgebouw niet in maar(I m) binnen de gevel (foto's 4, blz. 770, en foto's 15-16).De kolommen van de collegezaal staan enerzijds in de gevel enanderzijds geheel buiten en vormen met de over het dak heengevoerde balken een portaal. Om ongewenste hoge trekspan-ningen in de kolomkoppen te vermijden zijn deze balken voor-gespannen.foto 17. onderaanzicht hoofdtrap met zichtbare rekmeetpuntenDe dakbalken zijn niet bekleed en staan dus bloot aan tempera-tuursinvloeden. Door het voorspannen is dan ook tevens hetvoordeel verkregen, dat de balken onder een nagenoeg centrischedruk zijn gebracht.Bijzondere constructies en uitvoeringswijzena. HoofdtrappenhuisHet hoofdtrappenhuis (foto's I7-I8 en fig. 19, blz. 774) is vanafde Ie verdieping tot aan het (tijdelijke) dak uitgevoerd als vrij-dragende trap. De dikte van de trapplaat is 18 cm, terwijl de diktevan het bordes varieert van 40 cm tot 31 cm. De dikte van hetbordes is voortgekomen uit de vormgeving van de trap en isconstructief niet?vereist. De totale uitkraging bedraagt 6,40 m.De berekening is opgesteld met behulp van de wet van Cas tig Ma-tt o, waarbij in verband met de symmetrie van de constructieslechts 2 onbekende reacties bepaald moesten worden. De meestkritieke punten blijken te zijn: de aansluitingen van de trap metde vloeren en de verbinding van de trapplaten met het bordes inde omgeving van het trapgat.Getracht is de optredende spanningen na het ontkisten met be-hulp van rekstrookjes te meten. Deze metingen hebben geenresultaat opgeleverd daar de constructie vermoedelijk zichzelfheeft ontkist als gevolg van het krimpen van het beton en van debekisting.foto 18. zijaanzicht hoofdtrap met zichtbare rekmeetpuntenCement 12 (1960) Nr. 9 773fig. 19bovenaanzichten doorsnedehoofdtrappenhuisb. KolombekistingVoor de bekisting van de ronde kolommen van het hoofdgebouw(diameter 47 cm en lengte ca. 3,50 m), zijn 2 cm dikke, cirkelvor-mige triplexmallen toegepast (foto's 20-21).Deze worden gevormd uit elementen, waarvan de lengte varieertvan 1,00 tot 2,00 m en de breedte een derde gedeelte van deomtrek is. Om het wisselen van deze elementen te voorkomenzijn in de verticale naden houten veren en ter plaatse van dehorizontale naden stalen strippen aangebracht.Omdat elk element een andere lengte heeft komen deze stalenstrippen niet alle op dezelfde hoogte. De elementen worden tot??n geheel gevormd met behulp van speciale kettingen, die om de50 cm worden aangebracht. Zij worden door deze kettingen stevigtegen elkaar aangedrukt, waarbij de houten veren geen belemme-ring mogen geven.Met deze mallen, 12 in totaal, zijn 384 kolommen gestort, zodatiedere mal dus 32 maal is gebruikt. Dit geringe aantal mallenmaakt het noodzakelijk de kolommen vooraf te storten, waarbijde -thans op vrijwel elk groot bouwwerk aanwezige- bouwkraanonontbeerlijk is.Het afschoren geschiedt alleen aan onder- en bovenzijde. Aan deonderzijde is met behulp van een malletje een opstorting van 5 cmgemaakt, waar de kolommal precies omheen past. Aan de boven-zijde is afgeschoord op de bekisting van de vloer.Cement 12 (1960) Nr. 9774foto's 20-21kolombekisting vantriplex elementenc. Dak collegezaalDe dakbalken zijn eerst gestort en na voldoende verharding voor-gespannen. Daarna is de bekisting van de dakvloer opgehangenaan de balken. Hierdoor krijgen de balken hun doorbuiging tengevolge van het eigen gewicht van deze vloer reeds tijdens hetstorten.Deze uitvoering heeft de volgende voordelen:/. de voorspanning wordt alleen opgenomen door de balken;2. voor de bepaling van de grootte van de voorspanning behoeftgeen rekening te worden gehouden met een ten gevolge van deflenzen lager gelegen zwaartepunt;3. ongewenste spanningen ten gevolge van het ontkisten van devloer treden niet op.De sponning voor de conussen van de kabels is ter beschermingvan de draadeinden volgezet met spuitbeton (foto 12, blz. 772,en (fig. 13 blz. 772).d. VloerenDe vloeren zijn uitgevoerd als vlakke-plaatvloeren met een diktevan 25 cm. De verhouding veldlengte tot kolomafstand is ca. 2.Voor de berekening zijn deze vloeren verdeeld in veld- en kolom-stroken (fig. 22). Uit de door T.N.O. met behulp van de moir?-methode verkregen resultaten bij de beproeving van een modelblijkt, dat het veldmoment voor beide stroken gelijk is, terwijlhet steunpuntsmoment in de kolomstrook praktisch 2-maal zogroot is als het moment in de veldstrook.De met behulp van de methode Kani berekende momenten ineen travee van 3,60 m zijn daarom, voor wat betreft de steun-puntsmomenten, voor 2/3 opgenomen door de strook over dekolommen en voor 1/3 door de veldstrook. De stroken in lengte-richting over de kolommen (zgn. verborgen balken) zijn berekendop I/I6 ql2(zowel veld- als steunpuntmoment), waarin / de dag-maat tussen de kolommen is vermeerderd met 10 cm. De wape-ning voor deze stroken is weinig meer dan de verdeelwapening(0,25% van de betondoorsnede).Als staalsoort voor de wapening is gekozen QRn 42, waarmee tenopzichte van QR 24 per vloer f 8 000,-- en op het gehele betonskeletca. f 50 000,-- is bespaard. Dit economische voordeel dient teworden gevoegd bij de vele technische en constructieve voordelen,die dit staal reeds door zijn eigenschappen bezit.fig. 22schema voorvloerberekeningCement 12 (1960) Nr. 9 775foto 23. gevel van geprefabriceerde betonelementenGevel-elementenDe gevels zijn samengesteld uit geprefabriceerde betonelementen,lang 3,60 m en hoog 3,50 resp. 2,50 m (fig. 10, biz. 772 en foto 23).Aan de fabricage (constructie van de mallen), betondekking enconstructie van het wapeningsnet, en het transport (traagheids-krachten) dienen te allen tijde hoge eisen te worden gesteld,vooral bij slappe en dus kwetsbare elementen zoals hier zijn toe-gepast, zodat een voortdurend contact tussen leverancier (beton-warenfabriek) en allen, die bij de uitvoering zijn betrokken,uitermate gewenst is. Dat steeds met de wapeningsdetector con-trole op de betondekking is uitgeoefend behoeft, gezien mijn op-merkingen in de inleiding, nauwelijks vermelding.Door de geringe afmetingen van de regels en stijlen is het nietmogelijk om een grote betondekking aan te houden. De groteredichtheid en treksterkte van getrild beton maken het echter mo-gelijk om te volstaan met een dekking van 2 cm.Er zijn geen elementen afgekeurd wegens te geringe dekking.Het transport is bevredigend verlopen.Wi nterwer kregel i tigIn het bestek zijn een aantal door de aannemer te nemen maat-regelen omschreven om bij ongunstige weersomstandigheden tekunnen doorwerken. Deze maatregelen zijn:o. de ruimten voor de installateur van de centrale verwarming envan de elektrische installatie en voor de schilder, die voor eenlater stadium van de bouw voorgeschreven zijn, moeten reeds bijde aanvang van het werk zodanig aangebracht worden, dat detotale ruimte geschikt is voor het buigen van wapeningsstaal enhet verrichten van voorbereidend timmerwerk. Deze ruimtedient te worden voorzien van een verwarmingsinstallatie zodateen temperatuursverschil van 10 ?C tussen binnen- en buiten-lucht kan worden gehandhaafd.In overleg met de aannemer werd besloten om een loods te bou-wen van 9x33 m2. De grote lengte heeft het voordeel, dat dezemeer is dan 2-maal een normale staaf lengte, zodat al het staal in deloods kan worden opgeslagen en beschermd is tegen sneeuw enijs, terwijl tevens een vlechtbank kan worden geplaatst.b. bij dagtemperaturen beneden +10 ?C moet de betonspeciemet een temperatuur van ten minste 12 ?C in het werk wordengebracht.Bij de aanvang van het werk is de aannemer toestemming ver-leend om de betonspecie te betrekken van een betonmortel-bedrijf te Delft, op voorwaarde dat dit bedrijf de betonspecie ge-776durende de winterperiode met de vereiste temperatuur zalleveren.Deze temperaturen zijn:Ook voorde bouw van het gebouw voor Technische Natuurkundegeldt een winterwerk-regeling, zodat de totale hoeveelheid beton-specie groot genoeg is om levering door het betonmortelbedrijfverantwoord te maken. Er is dan ook overeenstemming bereikttussen de aannemers van beide werken enerzijds en het mortel-bedrijf anderzijds over de levering van verwarmde betonspeciegedurende de winterperiode. Besloten is om, behalve h?t aan-maakwater, zo nodig ook het grind en zand te verwarmen, waar-toe in de silo's verwarmingsspiralen zijn aangebracht.Deze regeling, ofschoon nog voor verbetering vatbaar, heeft inhet algemeen bevredigend gewerkt.Ik wil niet nalaten om er op te wijzen, welk een grote taak hier voorde betonmortelbedrijven in ons land ligt.Immers deze bedrijven, die thans ca. 10% van het totale cement-verbruik in Nederland verwerken, kunnen veel eenvoudiger dan deaannemer op het werk (met veelal te weinig werkterrein), een uit-stekende en tevens permanente installatie aanbrengen ter verwar-ming van de betonspecie. De aannemer, die erop rekenen kan omgedurende de winter van het betonmortelbedrijf verwarmde beton-specie te betrekken, zal er zeker voordeel uit putten en bereid zijnom een eventuele meerprijs te betalen.C bij dagtemperaturen beneden +4?C moeten alle maatregelenworden getroffen, die een veilige en regelmatige voortgang vanhet werk kunnen bevorderen." D?ze zijn :/. het aanbrengen van een stoomontwikkelaar met een capaci-teit van ten minste 180 000 kcal per uur, zodat de vers gestortebetonspecie gedurende 1-3 etmalen op temperatuur gehoudenkan worden door middel van het inblazen van stoom onder eenafdekking van zeildoeken;2. het controleren van de temperatuur van de betonspecie;3. het gebruik van portlandcement klasse B;4. het verzamelen van inlichtingen omtrent het weer, zowel opkorte als op lange termijn (weerbericht voor de bouwnijverheid).Op vele plaatsen is na I en 2 dagen de temperatuur van het betonin het werk gemeten, waarbij kleine afwijkingen van de begin-temperatuur zowel naar boven als naar beneden zijn geconsta-teerd. Enig verlies treedt op gedurende de tijd die verloopt tussenhet storten en het afdekken van het beton.Op de beschreven wijze wordt het verhardingsproces gedurendede eerste, voor het beton zo gevaarlijke, dagen op gang gebrachten gehouden.De totale kosten van deze winterwerk-regeling hebben f 20 000,--bedragen, welk bedrag in de aannemingssom is inbegrepen.Tevens is in het bestek nog de bepaling opgenomen, dat de aan-nemer recht heeft op een vergoeding van f 12,50 per m3beton,dat gestort wordt bij een temperatuur beneden 0 ?C, optredendtussen 9 en 18 uur.Gedurende de periode van 15 november 1958-15 maart 1959 is1200 m3, merendeels verwarmde betonspecie gestort. Het aantalonwerkbare dagen is beperkt gebleven tot 20. Deze zijn groten-deels een gevolg geweest van de langdurige, veelal met lichtevorst gepaard gaande mistperiode, waardoor het op een bouw-werk gevaarlijk glad wordt.In een volgend artikel zullen de op blz. 769 onder III en IV ver-melde gebouwen (t.w. het Laboratorium voor Aero- en Hydrodynamicaen de uitbreiding van het thans in aanbouw zijnde centrale ketelhuis)worden besproken.foto's 2, 4-5 en 16: Gerrit Burgoverige foto's: Rice StipsCement 12 (1960) Nr. 9

Reacties