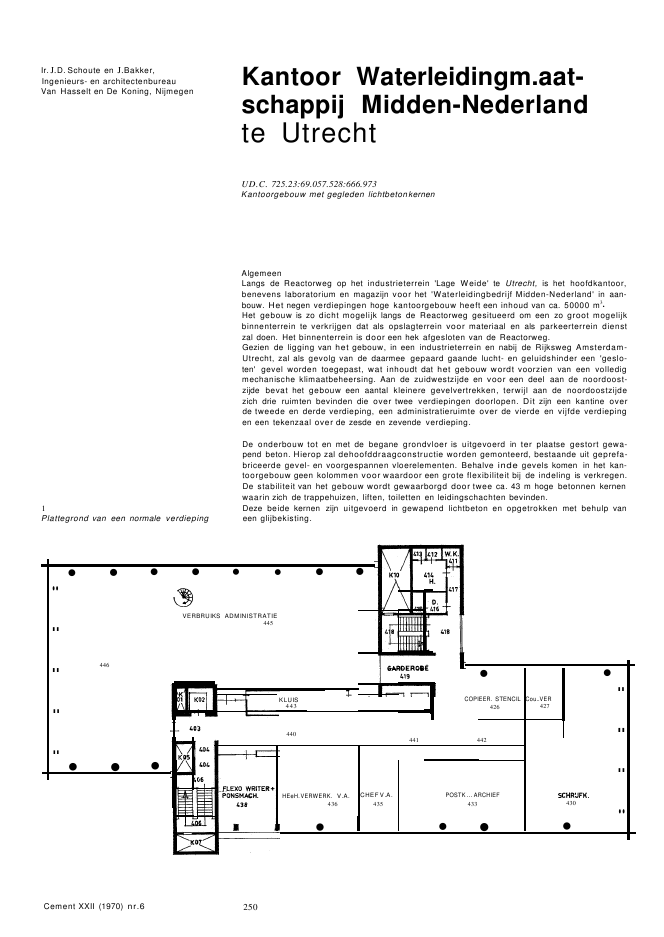

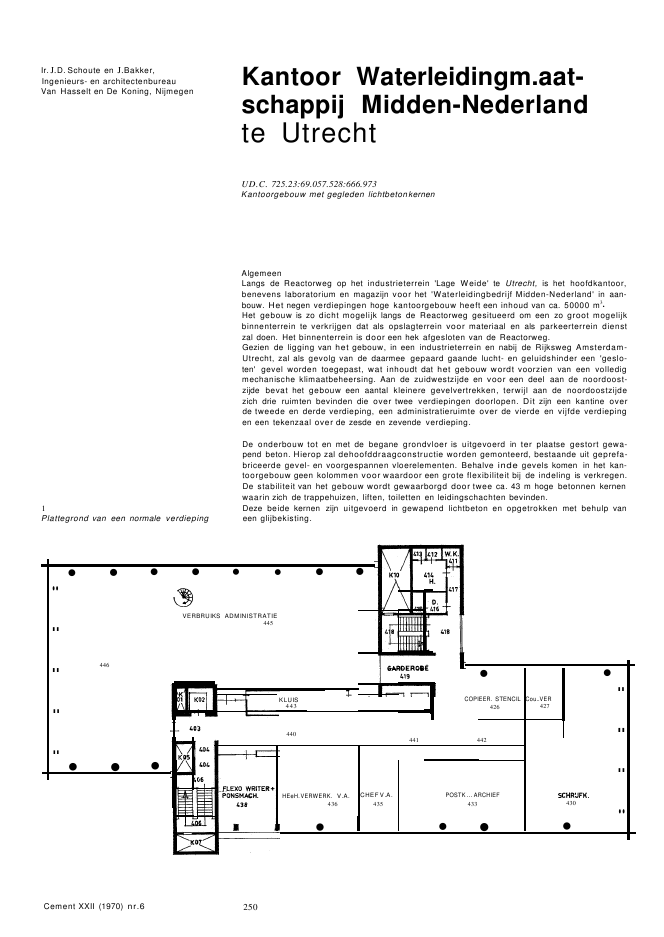

Ir. J.D. Schoute en J.Bakker,Ingenieurs- en architectenbureauVan Hasselt en De Koning, NijmegenKantoor Waterleidingm.aat-schappij Midden-Nederlandte UtrechtUD.C. 725.23:69.057.528:666.973Kantoorgebouw met gegleden lichtbetonkernenAlgemeenLangs de Reactorweg op het industrieterrein 'Lage Weide' te Utrecht, is het hoofdkantoor,benevens laboratorium en magazijn voor het 'Waterleidingbedrijf Midden-Nederland' in aan-bouw. Het negen verdiepingen hoge kantoorgebouw heeft een inhoud van ca. 50000 m3?Het gebouw is zo dicht mogelijk langs de Reactorweg gesitueerd om een zo groot mogelijkbinnenterrein te verkrijgen dat als opslagterrein voor materiaal en als parkeerterrein dienstzal doen. Het binnenterrein is door een hek afgesloten van de Reactorweg.Gezien de ligging van het gebouw, in een industrieterrein en nabij de Rijksweg Amsterdam-Utrecht, zal als gevolg van de daarmee gepaard gaande lucht- en geluidshinder een 'geslo-ten' gevel worden toegepast, wat inhoudt dat het gebouw wordt voorzien van een volledigmechanische klimaatbeheersing. Aan de zuidwestzijde en voor een deel aan de noordoost-zijde bevat het gebouw een aantal kleinere gevelvertrekken, terwijl aan de noordoostzijdezich drie ruimten bevinden die over twee verdiepingen doorlopen. Dit zijn een kantine overde tweede en derde verdieping, een administratieruimte over de vierde en vijfde verdiepingen een tekenzaal over de zesde en zevende verdieping.1Plattegrond van een normale verdiepingDe onderbouw tot en met de begane grondvloer is uitgevoerd in ter plaatse gestort gewa-pend beton. Hierop zal dehoofddraagconstructie worden gemonteerd, bestaande uit geprefa-briceerde gevel- en voorgespannen vloerelementen. Behalve inde gevels komen in het kan-toorgebouw geen kolommen voor waardoor een grote flexibiliteit bij de indeling is verkregen.De stabiliteit van het gebouw wordt gewaarborgd door twee ca. 43 m hoge betonnen kernenwaarin zich de trappehuizen, liften, toiletten en leidingschachten bevinden.Deze beide kernen zijn uitgevoerd in gewapend lichtbeton en opgetrokken met behulp vaneen glijbekisting.? ? ? ? ? ? ? ?..VERBRUIKS ADMINISTRATIE445.... 446? ? ..KLUIS COPIEER. STENCIL Cou..VER.. 443 426 427440..441 442..? ? ? ..HEeH.VERWERK. V.A. CHEFV.A. POSTK... ARCHIEF436 435 433 430..? ? ? ?Cement XXII (1970) nr.6 2502Maquette van het negen verdiepingen hogegebouw3Ook 'e nachts gingen de glijwerkzaamhedendoor4Overzicht van de tent waarbinnen deproefschacht werd opgetrokkenCement XXII (1970) nr. 6Waarom lichtbeton?Zoals blijkt uit fig. en foto 2 staan de buitenwanden van de kernen van het kantoorgebouwgedeeltelijk binnen en voor een deel in de buitenlucht. Zowel bouwfysisch als constructiefheeft een dergelijke situatie consequenties ten aanzien van de wanden die met delucht in aanraking komen. Om nl. een redelijke K-waarde te krijgen, dus de vorming vancondenswater te voorkomen, alsmede de temperatuursspanningen te beperken, moeten der-gelijke wanden worden ge?soleerd.Gezien een aantal in dit verband gunstige eigenschappen van lichtbeton, is na uitvoerigestudie en prijsvergelijkingen besloten dit materiaal toe te passen.Bij een wanddikte van 30 cm bezit normaal beton een K-waarde (warmtecapaciteit) van ca. 2,8,terwijl deze waarde bij lichtbeton ca. 1 bedraagt; het temperatuurverschil tussen de binnen-zijde van de betonwand en de lucht in het gebouw wordt hierdoor zodanig gereduceerd datvoor condensvorming geen gevaar bestaat. In de temperatuursspanningen wordt een reductieverkregen van bijna 50%, omdat de elasticiteitsmodulus van het toegepaste lichtbeton, over-eenkomstig de 'Voorlopige Richtlijnen voor constructief lichtbeton', ongeveer 0,65 X dewaarde van die van normaal beton bedraagt, terwijl de uitzettingsco?ffici?nt van lichtbeton(volgens de Praktische Richtlijnen CEB) ongeveer 0,8 X de waarde van die van normaalbeton is.Keuze van het toeslagmateriaalIn overleg met de aannemer, de onderaannemer van de glijbekisting en de betoncentrale isde keuze van het toeslagmateriaal bepaald. Bij deze keuze speelden de eigenschappen, deprijsvergelijking en vooral de opgedane ervaringen van de verscheidene in aanmerkingkomende toeslagmaterialen een grote rol.Gekozen werd Hollith, met korrelafmetingen 3 -11 mmo Uit vroegere proefnemingen was ge-bleken dat bij een volumedosering van 1 portlandcement : 2 rivierzand : Hollith-middel(3 -11 mm) een druksterkte haalbaar was van 320 kgf/cm2? Bij het berekenen is uitgegaan vaneen betonkwaliteit K 225, zodat de vereiste druksterkte ruimschoots te halen zou zijn.Gezien het feit dat in West-Europa nog niet eerder een bouwwerk in lichtbeton met behulpvan glijbekisting werd opgetrokken, kon niet worden geprofiteerd van eerder opgedane erva-ringen. Het werd daarom nuttig geacht alvorens met het eigenlijke werk te beginnen eenproefmodel te vervaardigen. Daarbij kon een indruk worden verkregen over o.a, de volgendeaspecten:? wandwrijving bij gebruik van verschillende bekistingsmaterialen;? stijgsnelheid in verband met de druksterkte in de eerste uren na het storten;? in het werk bereikbare druksterkten;? invloed van de frequentie van te gebruiken typen trilnaalden.? het uiterlijk van de gegleden betonwanden bij verschillende afwerkingsmethoden;? invloed van een verplichte 'stop' in verband met weekend.ProefschachtDe voor het glijden van de beide kernen (foto 3) beschikbare periode lag tussen half maarten half april. De proefschacht is daarom in januari jl. gegleden om tijdig de nodige beslis-singen te kunnen nemen. Om de weersinvloeden te beperken werd de proefschacht gegle-den binnen een tent waarin enige verwarmingsapparaten waren opgesteld (foto 4). In hetvolgende zal worden ingegaan op de met deze proefschacht verkregen gegevens.In fig. 5 is de proefschacht met de verschillende wanddikten aangegeven. De inwendigematen zijn gelijk gehouden aan die van de liftschacht in de te bouwen westelijke kern, omzodoende de binnenbekisting ook bij het definitieve glijden te kunnen gebruiken. Voor debekistingswanden zijn verschillende soorten materiaal toegepast:de binnenbekisting bestond uit houten delen 5/4 X 4",1,20 m lang, voorzien van opgespijkerdestaalplaten 0,5 mm dik;buitenwand A bestond eveneens uit houten delen, echter zonder bekleding met staalplaat;buitenwand B was opgebouwd uit 18 mm dik multiplex, voorzien van een met fenol ingepersteharslaag;251100 I 60 ,25,6060.i:30 50 60 50 35X100210"100.xr:':80 210Xn8D 60ankerrail.i:":':75 30 125Xp=oxr:":10019560 80, , on25 100 _+IXWAND WAND B WAND C WAND D365WANDbuitenwand C had dezelfde samenstelling als de binnenbekisting;buitenwand D bestond uit 18 mm dik multiplex met opgespijkerde staalplaat dik 0,5 1'111'11.De proefschacht was evenals de werkelijk uit te voeren kernen voorzien van sparingen,vloerinkassingen en wapening.lilzWAND C3305Aanzichten en doorsnede van deproefschachtGebleken is dat de aanvangssterkte van lichtbeton groter is dan die van normaal beton. Hetvocht in de poreuze korrels draagt namelijk tot een versnelde hydratatie. De grotere vrij-komende warmte per tijdseenheid die daarvan het gevolg is, wordt door het poreuze toeslag-materiaal langer vastgehouden dan bij normaal toeslagmateriaal het geval is. Daarbij komtnog het in elkaar grijpen van de ruwe korrels wat vooral in de eerste periode na het storteneen gunstige invloed heeft op de aanvangssterkte.Als gevolg van het ruwe oppervlak van de lichte toeslagkorrel en de daardoor veroorzaaktegrotere wandwrijving werd verwacht dat voor het vijzelen van de bekisting meer kracht nodigzou zijn. Dit is echter niet gebleken.De toegepaste stalen bekistingsplaten bleken tijdens pauzes en weekend-stops sterk 'aan tekoeken'. Daar het uiterlijk dat de delenbekisting opleverde bevredigend was en staalplaatveel duurder en bovendien moeilijk schoon te maken is, werd besloten voor de definitievekernen de bekisting met houten delen toe te passen. Bovendien is deze iets soepeler, zodateventuele correcties gemakkelijker kunnen worden aangebracht.Voor het afwerken van de wanden bij het uit de glijkist komen werden verschillende metho-den beproefd. Het werken met een houten spaan met schuimrubber gaf problemen, omdat deruwe korrels eruit werden getrokken. Uiteindelijk werd besloten een handstoffer te gebrui-ken, waarmee een goed dicht oppervlak werd verkregen.Samenstelling van het lichtbetonOm de meest ideale speciesamenstelling te verkrijgen werden enige proefmengsels gemaakt.Met het aangevoerde Hollith is een verwerkbaar proefmengsel vervaardigd met de volgendesamenstelling: 8,1 kg portlandc?mentklasse A, 17,5 kg betonzand (vochtgehalte 3%),12,5 kgHollith (droog) en 51 water.Na 7 minuten mengen zijn twee kubussen gevuld die op een triltafel zijn verdicht. Van dezekubussen werden als volumegewichten in verse toestand gevonden: 1770 en 1750 kg/m3.Bij de samenstelling van de toegepaste specie is uitgegaan van een volumeverhouding:1 cement: 2 zand: Holllth-mlddel, Omdat tijdens het storten in januari de kans op vorstgroot is, werd het Hollith droog verwerkt (voor zeefanalysen zie fig. 6). De samenstelling per1'113werd derhalve: 325 kg cement, 700 kg zand, 488 kg Hollith en 205 I water. Met dit mengselwerd op het werk een volumegewicht verkregen van 1825 kg/m 3. De voor 11'113afgewogen hoe-veelheid nam dus een volume in van slechts 1718: 1825 = 0,941 1'113(zie tabel 1). Bij volledigeTabel 1Uitlevering mengsel 1afgewogen soortelijk volume gewicht perdroog natgewicht vaste stof verdicht betonkg kgdm" kgcement 325 325 3,15 103 345zand 680 700 2,64 257 744 (nat)Hollith 488 488 1,11 440 518water 225 205 - - 218totaal 1718 I 1718 800 I 1825Cement XXII (1970) nr. 6 25290803020o50100706010/ VI/ ICa nd D Iset t/Lolmenas.l2I//8050201090-e..n7060N..:: 30Tyl.rdrnormzeven 100FzC = 2,74FzD = 2,82Fholl. =mengsel 257,1 % zand 042,9% Hollith 3 -11 mmFm = 3,93mengsel 158,2% zand C41,8% Hollith 3 -11 mmFm = 3,856Zeefanalysen van het toes/a.gmateriaa/;de mengsels waren als volgt samengesteld:verdichting bleek het door het water ingenomen volume 941 - 800 = 141 dm3te Z?n. Van detotale hoeveelheid water (225 dm") is dus 225 141 = 84 I door het Hollithgeabsorbeerd.Voor het tweede stort is het mengsel iets gew?zigd om te komen tot 325 kg cement per m3verhard beton. Daartoe moest per 325 kg cement 60 dm" meer toeslagmateriaal worden toe-gevoegd. Om de goede verwerkbaarheid niet te schaden is niet alleen meer Hollith maar ookmeer zand toegevoegd. Om ook iets minder goed verdichten toch de vereiste 325 kgcement per m3te halen is niet 60, maar 41 dm" toeslagmateriaal toegevoegd.VerwerkingDe betonspecie werd gemengd in een truckmixer waarbij de mengt?d ten minste 15 minutenmoest bedragen, zodat het toeslagmateriaal voldoende gelegenheid kreeg om water op tenemen. De specie werd met behulp van eenkubel van 400 I boven op het werkplatformgebracht, en vervolgens in lagen van 20 cm in de bekisting gebracht. Het trillen met trllnaal-den geschiedde op afstanden van 20 tot 30 cm, afhankelijk van de invloedssfeer van de naald.Daarbij werd de naald tot enkele centimeters in de vorige laag gestoken. Ontmengingentraden niet op, ondanks ernstige pogingen daartoe, door zeer lang op ??n plaats te trillen.Wel is gebleken dat voor een goede verdichting op kortere onderlinge afstand moet wordengetrild dan b? normaal beton. Tijdens het storten werden van elke aanvoer van betonspecieonder andere bepaald:a. de zetmaat, die varieerde van 0,5 -1,5 cm,b. de triltijd met de V?b?-meter, die gemiddeld 6 sec. bedroeg, enc. de verdichtingsfactor volgens Walz, die een gemiddelde van 1,21 opleverde.Uiteraard zijn van de verwerkte specie proefkubussen vervaardigd die op druksterkte zUnbeproefd. Van de 26 proefkubussen die per serie onder verschillende verhardingsconditieswerden bewaard, bleek de gemiddelde druksterkte na 7 dagen 193 kgf/cm2, na 14 dagen266 kgf/cm2en na 28 dagen 325 kgf/cm2te bedragen met een standaardafwljklnq van 40kgf/cm2, bij een gemiddeld volumegewicht van resp. 1816, 1767 en 1754 kg/m3?Van de uit de proefschacht geboorde cilinders bleek de druksterkte na 7 dagen 183 kgf/cm2te bedragen bi] een volumegewicht van 1847 kgjm3, terwijl deze waarden bij een boring na34 dagen resp. 344 en 1823 bedroegen.Stand van het werkAangezien de resultaten van de hierboven beschreven proefschacht gunstig waren, werdbesloten de beide kernen van het gebouw in overeenkomstig lichtbeton te glUden met eenglUbekisting die ook bi] normaal grindbetongebruikelijk is. Inmiddels zijn deze beide kernen,binnen de daarvoor gestelde tijd, tussen 23 maart en 23 april 1970, gegleden.De montage van de geprefabriceerde bovenbouw, die op 11 mei 1970 startte en v??r 25 julia.s. gereed moet zijn, zal het moqelljk maken het gebouw omstreeks november 1970 glas- enwaterdicht te hebben. Toegepast worden daarbij voorgespannen moerbalken tussen de beidekernen, pi-frames langs de gevels, voorgespannen TT-vloerplaten en gecanneleerde prefab-betonnen borstweringen. Ook de trap-, bordes- en dakplaten van de kernen zijn geprefabri-ceerd.In april 1971 moet het gebouw worden opgeleverd.Dank zijn wij verschuldigd aan prof.drs.E.M.Theissing en het personeel van zijn laboratorium,die ons bij het oplossen van de betontechnologische problemen van het toegepaste licht-beton met raad en daad terzljde stonden. De samenwerking met en de inzet van aannemer,onderaannemer glUwerk en betoncentrale getuigden van teamgeest, waardoor het moqeljjkwerd dit eerste project in gegleden lichtbeton tot een succes te maken.Hoofdaannemer is het IBB te Leiden; onderaannemer voor de gegleden betonwerken deNV. Ctvlelco: leverancier van de betonspecie was de Befu te Utrecht. De fabricage enmontage van de prefab-elementen geschiedt door de Betonindustrie ERICA N.V. te Erica(Or).Cement XXII (1970) nr. 6 253

Reacties