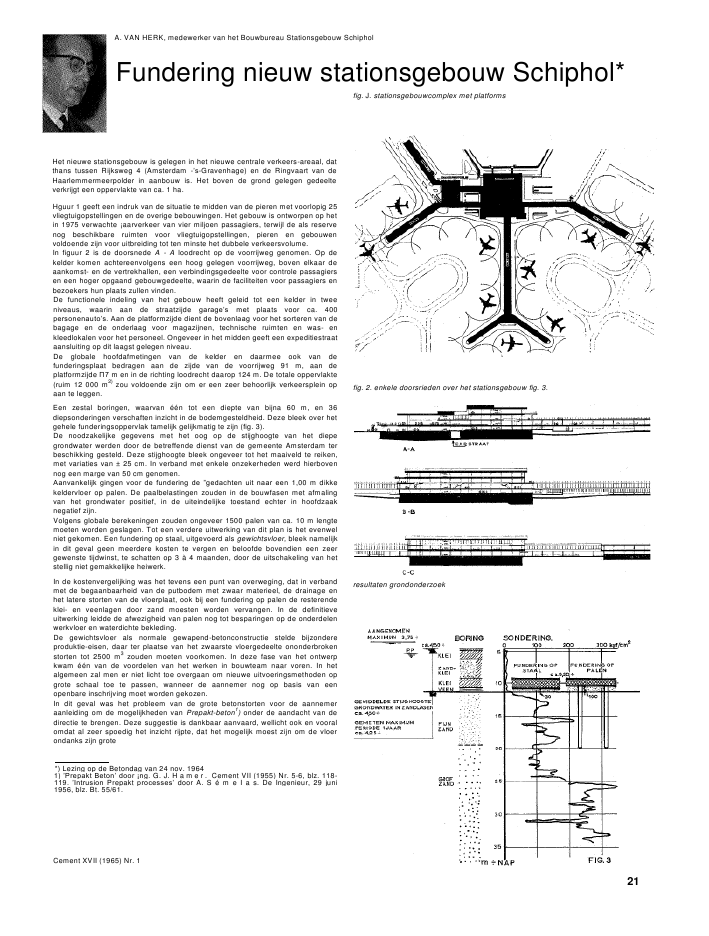

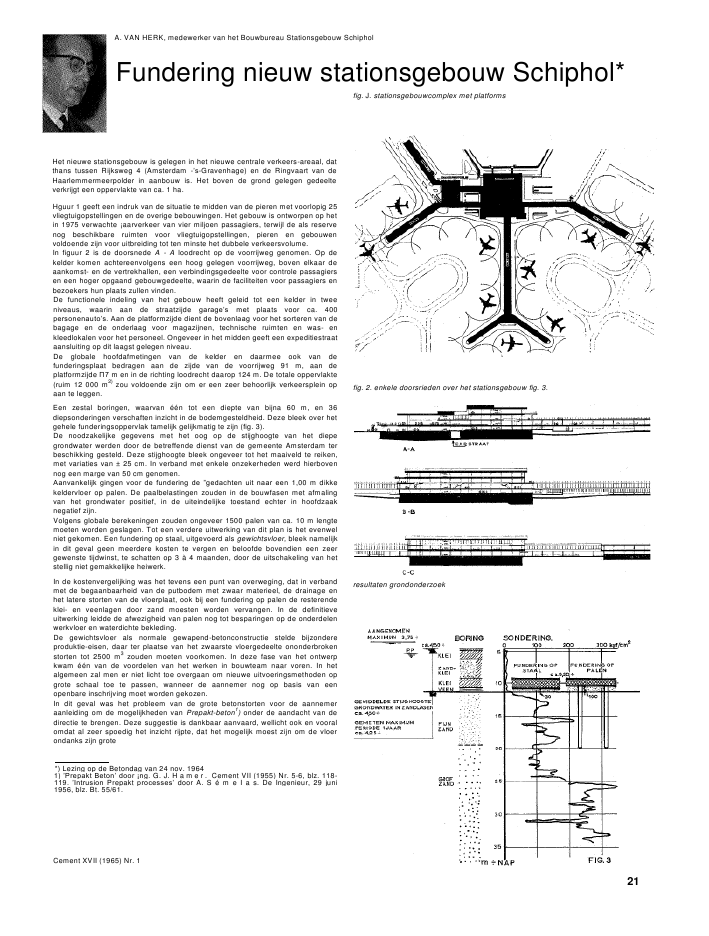

A. VAN HERK, medewerker van het Bouwbureau Stationsgebouw SchipholFundering nieuw stationsgebouw Schiphol*Het nieuwe stationsgebouw is gelegen in het nieuwe centrale verkeers-areaal, datthans tussen Rijksweg 4 (Amsterdam -'s-Gravenhage) en de Ringvaart van deHaarlemmermeerpolder in aanbouw is. Het boven de grond gelegen gedeelteverkrijgt een oppervlakte van ca. 1 ha.Hguur 1 geeft een indruk van de situatie te midden van de pieren met voorlopig 25vliegtuigopstellingen en de overige bebouwingen. Het gebouw is ontworpen op hetin 1975 verwachte ?aarverkeer van vier miljoen passagiers, terwijl de als reservenog beschikbare ruimten voor vliegtuigopstellingen, pieren en gebouwenvoldoende zijn voor uitbreiding tot ten minste het dubbele verkeersvolume.In figuur 2 is de doorsnede A - A loodrecht op de voorrijweg genomen. Op dekelder komen achtereenvolgens een hoog gelegen voorrijweg, boven elkaar deaankomst- en de vertrekhallen, een verbindingsgedeelte voor controle passagiersen een hoger opgaand gebouwgedeelte, waarin de faciliteiten voor passagiers enbezoekers hun plaats zullen vinden.De functionele indeling van het gebouw heeft geleid tot een kelder in tweeniveaus, waarin aan de straatzijde garage's met plaats voor ca. 400personenauto's. Aan de platformzijde dient de bovenlaag voor het sorteren van debagage en de onderlaag voor magazijnen, technische ruimten en was- enkleedlokalen voor het personeel. Ongeveer in het midden geeft een expeditiestraataansluiting op dit laagst gelegen niveau.De globale hoofdafmetingen van de kelder en daarmee ook van defunderingsplaat bedragen aan de zijde van de voorrijweg 91 m, aan deplatformzijde 7 m en in de richting loodrecht daarop 124 m. De totale oppervlakte(ruim 12 000 m2)zou voldoende zijn om er een zeer behoorlijk verkeersplein opaan te leggen.Een zestal boringen, waarvan ??n tot een diepte van bijna 60 m, en 36diepsonderingen verschaften inzicht in de bodemgesteldheid. Deze bleek over hetgehele funderingsoppervlak tamelijk gelijkmatig te zijn (fig. 3).De noodzakelijke gegevens met het oog op de stijghoogte van het diepegrondwater werden door de betreffende dienst van de gemeente Amsterdam terbeschikking gesteld. Deze stijghoogte bleek ongeveer tot het maaiveld te reiken,met variaties van ? 25 cm. In verband met enkele onzekerheden werd hierbovennog een marge van 50 cm genomen.Aanvankelijk gingen voor de fundering de "gedachten uit naar een 1,00 m dikkekeldervloer op palen. De paalbelastingen zouden in de bouwfasen met afmalingvan het grondwater positief, in de uiteindelijke toestand echter in hoofdzaaknegatief zijn.Volgens globale berekeningen zouden ongeveer 1500 palen van ca. 10 m lengtemoeten worden geslagen. Tot een verdere uitwerking van dit plan is het evenwelniet gekomen. Een fundering op staal, uitgevoerd als gewichtsvloer, bleek namelijkin dit geval geen meerdere kosten te vergen en beloofde bovendien een zeergewenste tijdwinst, te schatten op 3 ? 4 maanden, door de uitschakeling van hetstellig niet gemakkelijke heiwerk.In de kostenvergelijking was het tevens een punt van overweging, dat in verbandmet de begaanbaarheid van de putbodem met zwaar materieel, de drainage enhet latere storten van de vloerplaat, ook bij een fundering op palen de resterendeklei- en veenlagen door zand moesten worden vervangen. In de definitieveuitwerking leidde de afwezigheid van palen nog tot besparingen op de onderdelenwerkvloer en waterdichte bekleding.De gewichtsvloer als normale gewapend-betonconstructie stelde bijzondereproduktie-eisen, daar ter plaatse van het zwaarste vloergedeelte ononderbrokenstorten tot 2500 m3zouden moeten voorkomen. In deze fase van het ontwerpkwam ??n van de voordelen van het werken in bouwteam naar voren. In hetalgemeen zal men er niet licht toe overgaan om nieuwe uitvoeringsmethoden opgrote schaal toe te passen, wanneer de aannemer nog op basis van eenopenbare inschrijving moet worden gekozen.In dit geval was het probleem van de grote betonstorten voor de aannemeraanleiding om de mogelijkheden van Prepakt-beton1) onder de aandacht van dedirectie te brengen. Deze suggestie is dankbaar aanvaard, wellicht ook en vooralomdat al zeer spoedig het inzicht rijpte, dat het mogelijk moest zijn om de vloerondanks zijn grote*) Lezing op de Betondag van 24 nov. 19641) 'Prepakt Beton' door ?ng. G. J. H a m e r . Cement VII (1955) Nr. 5-6, blz. 118-119. 'Intrusion Prepakt processes' door A. S ? m e I a s. De Ingenieur, 29 juni1956, blz. Bt. 55/61.fig. J. stationsgebouwcomplex met platformsfig. 2. enkele doorsrieden over het stationsgebouw fig. 3.resultaten grondonderzoekCement XVII (1965) Nr. 121afmetingen zonder constructie- en/of dilatatievoegen uit te voeren.Alvorens hier nader op in te gaan, dient erop te worden gewezen dat de ervaringmet de Prepakt-methode in Nederland beperkt is. Een interessante toepassing, zijhet dan op betrekkelijk kleine schaal, was die voor de sluisvloer in Harlingen2),enerzijds omdat de plaatdikte aldaar ongeveer even groot was als van degewichtsvloer van het stationsgebouw, anderzijds omdat ondanks moeilijkheden inde uitvoering toch een blijkbaar bevredigend resultaat werd verkregen. Eentweede, vooral voor het verkrijgen van inzicht betreffende samenstelling encontrole van de niortel, belangrijke toepassing was die voor de schachtwandenvan de staatsmijn Beatrix te Herkenbosch. Over de hiervoor op uitgebreide schaalverrichte proeven is door ir. H. D a l e b o u d t een artikel gepubliceerd inCement3).Prepakt-beton ontstaat doordat van te voren in het werk gebracht grind van onderaf met mortel wordt ge?njecteerd. Voor het succes van de methode is detoevoeging van een zgn. 'intrusion aid' aan de mortel beslissend. Deze heeft driedoeleinden, te weten:1. het in suspensie houden van de vaste bestanddelen, zodat de mortel als eenbetrekkelijk dunne vloeistof kan worden verpompt en in alle holten kan dringen;2. het veroorzaken van een zekere mate van uitzetting alvorens de bindingintreedt, resulterend in een grote mate van dichtheid;3. het vertragen ten aanzien van het tijdstip begin binding.Zoals bij de proeven voor de mijnschachten naar voren kwam, moet menvoorzichtig zijn met een te grote toevoeging van de 'intrusion aid', waardoor hetbeton poreus worden kan en de sterkte kan inboeten.In het Prepakt-beton is het grindgehalte hoger dan bij normale beton-samenstellingen, de wijze van uitvoering doet een gesloten grindskelet ontstaan.Men rekent dan ook in het algemeen met een krimp, die niet meer is dan 40 ? 50%van die van normaal beton.De gewichtsvloer heeft in de velden een minimumdikte van 1,40 m en kan doorzijn ligging op de waterdichte laag alleen maar aan de bovenzijde water afstaan.Het leek niet al te gewaagd om te ver-ondersteilen, dat slechts de bovenlaag eenzekere mate van uitdroging zal kunnen ondergaan. Mede in acht genomen degenoemde reductie tot 40 ? 50% van die van normaal beton, kon aldus wordenaangenomen dat de treksterkte van het Prepakt-beton voldoende zou zijn voor hetopnemen van de te verwachten krimpspanningen.Alleen tot een relatief geringe diepte onder het oppervlak zijn door uitdroginghaarscheuren te verwachten. Dergelijke scheuren kunnen ook niet door hetaanbrengen van dilatatievoegen worden voorkomen. Het andere argument voorhet aanbrengen van voegen, namelijk grote temperatuurwisselingen, kon in ditgeval moeilijk toepasselijk worden geacht, daar de vloer door zijn ligging hiertegenbeschermd is.2) 'Toepassing van Prepakt-beion voor het maken van een sluis te Harlingen' doorir. B. V o I b e d a. De ingenieur, 23 september 1960, blz. Bt. 118/125.3) 'Proeven met Prepakt-beton en toepassing van dit beton bij het maken vanschacht-bekledingen' door ir. H. D a l e b o u d t . Cement XIV (1962) Nr. 4, blz.215-224.Op grond van de genoemde overwegingen is in overleg met de aannemerbesloten om de gehele gewichtsvloer met zijn inhoud van meer dan 20 000 m3uitte voeren als mono//et, dus zonder dilatatievoegen. Hierbij werd aanvaard, dat opvele punten stortvoegen zouden voorkomen. De ervaring en ook eigenonderzoekingen wijzen uit, dat de Prepakt-mortel zich goed hecht aan reedsverharde oppervlakken; deze vlakken zijn beschermd tegen vervuiling, terwijl hetdoor de stortvoeg stekende grove grind een goede vertanding waarborgt.De vergelijking met de gewichtsvloer van normaal beton geeft nuop de essenti?le punten het volgende beeld.1. voor de uitvoeringstijd van de vloer als geheel een tijdwinst van ca. 3 maanden,waar tegenover staat, dat het eerste voor verdere opbouw beschikbarevloeroppervlak pas 2 maanden later ter beschikking zou komen.2. een besparing aan kosten, globaal gelijk aan die van ruim 500 mdilatatievoegen tot een bedrag van ongeveer 150 000.Van de overige posten valt te vermelden, dat het Prepakt-beton als zodanig watduurder bleek te zijn dan gewoon beton; de besparingen aan cement enverwerkingskosten wogen niet geheel op tegen de kosten van het meer verwerktegrind en die van de 'intrusion aid'. De meerdere kosten werden echter ruimschootsgecompenseerd door besparingen aan wapeningsstaal als gevolg van het volledigwegvallen van de Supporten.De uitvoering van de Prepakt-methode stelt bepaalde eisen ten aanzien van hetgrind; op advies van de licentiehouder van de methode werd gewassen grind 30 -80 mm gekozen. Eveneens op zijn advies werd de toevoeging aan 'intrusion aid'bepaald op 0,75% van het cementgewicht.Ter nadere bepaling en controle van de samenstelling werden voortsproeven uitgevoerd met d u i n z a n d en s c h e r p r i v i e r z a n d ,beide onder toepassing van respectievelijk 600 en 750 kg hoogoven-cement klasse A per m3mortel (d.w.z. resp. ca. 240 en 300 kg per m3beton). Met rivierzand werden bovendien proefstukken gemaakt meteen cementgehalte van 850 kg. Het onderzoekingsprogramma moest inverband met de geringe beschikbare tijd van voorbereiding uiterstbeknopt blijven.Onder leiding van functionarissen van het Laboratorium van het Ge-meentelijk Bouw- en Woningtoezicht te 's-Gravenhage werden 3 m hogekolommen met een doorsnede van 30 X 30 cm2gemaakt. Uit dezekolommen zijn de nodige proefstukken gezaagd, die verder bij hetgenoemde laboratorium werden beproefd. Bovendien werden voor hetuitvoeren van krimpmetingen mortelblokken gemaakt. Ter verkrijgingvan een vergelijkingsmaatstaf werden parallel met het Prepakt-betonproefstukken van gewoon beton vervaardigd en beproefd. Hierin werdper m3beton 324 kg van dezelfde cementsoort verwerkt. Debeproevingen werden, voorzover mogelijk, steeds in tweevoud uit-gevoerd. Op grond van de resultaten werd het cementgehalte vast-gesteld op 675 kg per m3mortel.foto 7overzicht werkzaamhedenin de bouwput22 Cement XVII (1965) Nr. 1Ten aanzien van het duinzand deed zich bij de voorbereidingen voor het injecterenvan de kolommen de moeilijkheid voor, dat het niet gemakkelijk was om dit zandvrij van organische bestanddelen te verkrijgen. Ook de levering op het werk zoumoeilijker te regelen en minder voordelig zijn dan aanvankelijk werd gedacht. Totde keuze van scherp rivierzand werd dan ook reeds overgegaan voordat de proe-ven volledig waren afgesloten.In figuur 4 zijn de beproevingsresultaten betreffende vo/umegew/chf en sterktenweergegeven. Hoewel op al deze punten rivierzand betere resultaten opleverde,zijn de verschillen toch niet zo, dat gebruik van duinzand tot een minderwaardigprodukt zou hebben geleid. In feite kan dezelfde conclusie worden getrokken als inhet reeds genoemde artikel betreffende de proeven voor de mijnschachten, name-lijk daf men bij de keuze van het te gebruiken zand niet al te kritisch behoeft tezijn.Het volumegewicht bleek lager te worden naarmate het cementgehalte toenam.Waarschijnlijk houdt dit verband met de luchtbelvorming, die groter zal zijnnaarmate meer cement en 'intrusion aid' worden verwerkt.foto 8. transport en verdeling van het grind; rechts machine voor decementstabilisatietoto 9. bovennet van de wapening gevlochten en gedeeltelijk afgedekt metgrindDe kubussterkte is ook bij lage cementgehalten verrassend hoog: waarden van350 kgf/cm2en hoger kunnen klaarblijkelijk zonder moeite worden bereikt. Hierbijvalt op te merken, dat onze constructie-afdeling in de berekeningen een waardevan 225 kgf/cm2had aangehouden.Het geringe verschil tussen de 28-daagse en 90-daagse sterkten geeft aanleidingtot de conclusie, dat de toevoeging van 'intrusion aid' geen vertragende invloedheeft op de verharding; deze schijnt eerder te worden versneld. In geval vantoepassing van rivierzand werd de treksterkte slechts weinig be?nvloed door hetcementgehalte; voorts is ook opvallend de relatief gunstige uitkomst, invergelijking met de treksterkte van normaal beton.De beproevingsresultaten betreffende waterindringing (waterdruk 2 ato gedurende24 uur op cirkelvormig vlak 0 10 cm) en krimp zijn in figuur 5 verzameld. Alleen ingeval van de combinatie duinzand en 600 kg cement per m3mortel kan van een tegrote indringing worden gesproken. Bij toepassing van rivierzand is eencementgehalte van 600 kg wellicht nog aan de lage kant; maar met 750 kg werdreeds een maximum resultaat, dat wil zeggen een minimum aan indringing vanwater, verkregen.De krimpmetingen zijn verricht aan gezaagde balkjes met een doorsnede van 10X 10 cm2en een meetlengte van,50 cm. Daar deze balkjes uit de kolommenmoesten worden gezaagd, konden de metingen eerst na 28 dagen aanvangen.Hierdoor ontbreekt dus ook de meting van de aanvankelijke uitzetting, die mogelijk20 ? 25% van de gemeten krimp zal zijn geweest.Het opvallend grote verschil tussen de krimp van de Prepakt-beton-balkjes metdrie en die met vier zaagkanten kan geredelijk worden verklaard uit een grotermortelgehalte van de laatstgenoemde balkjes. Deze balkjes zijn namelijk gezaagduit dat gedeelte van de kolom, waarin de injectiebuis was geplaatst. De krimp vande balkjes met drie zaagkanten heefi met inachtneming van de correctie voor deaanvankelijke uitzetting, ca. 50% bedragen van die van de balkjes van normaalbeton.De krimpmetingen aan de mortelblokjes vertonen het normale beeld van groterekrimp naarmate het cementgehalte toeneemt. De aan de mortel van normaalbeton gemeten krimp bedroeg slechts ca. 75% van die van de Prepakt-mortel.Hierbij is de invloed van de 'intru-sion aid' gedurende de eersle 24 uur buiten beschouwing gelaten. Bij de reedsgenoemde proeven voor de mijnschachten veroorzaakte deze een (vrije) uitzettingvan 4%.De keuze van het cemenfgeha/te werd door de sterktecijfers nauwelijks be?nvloed.Uit oogpunten van volumegewicht, mortelkrimp, en ook kosten was aan een zolaag mogelijk cementgehalte de voorkeur te geven. De weerstand tegenwaterindringing was echter met 600 kg cement per m3mortel nog nietbevredigend. Anderzijds werd het bereiken van maximale waterdichtheid niet eenpunt van overwegend belang geacht, dit wegens de grote vloerdikte en deaanwezigheid van een waterdichte laag. De keuze is aldus bepaald op 675 kgcement per m3mortel of wel op 270 kg per m3beton.Het al of niet aanbrengen van een waterdichte laag is nog een punt van discussiegeweest. Gezien het experimentele karakter, die de toepassing van het Prepakt-proc?d? hier heeft, en de grote afmetingen van de vloer is tot een soort minimaleen ook weinig kostbare voorziening besloten.Op de horizontale vlakken en de hellingen kleiner dan 10 ? werden op een laaggeolied papier twee lagen teerhoudend vilt met plak-lagen en een afsmeerlaagvan warm verwerkte mastiek aangebracht. Op de steilere en de verticale vlakkenwerd met asfaltbitumen-vilt, waarin een glaskern, en met asfaltbitumen gewerkt.De waterdichte laag werd tegen indringing van grind, beschadiging doorinjectiebui-zen enz. beschermd door een laag betontegels van tweede kwaliteit,dik 4 cm.In figuur 6 is de principi?le samenstelling van de gewichtsvloer in zijn totaliteitweergegeven.In het voorgaande werd reeds vermeld, dat de afwezigheid van palen eenvoordeliger uitvoering van de werkvloer mogelijk maakte. Wij hebben hierbijgeprofiteerd van de aanwezigheid op de luchthaven van een stabilisatiemachine,die bij de aanleg van de start- en rijbanen wordt gebruikt. De werkvloer bestaat nuuit een zgn. cement-stablllsatie van de bovenste 15 cm zand. Hierin werd per m218 kg cement verwerkt. Na het machinale mengen werd deze laag met een trilwalsverdicht en vervolgens tegen uitdroging beschermd door af-sproeien met bitumen.Op de wapenlngsnetten werd, mede met het oog op de grofheid van het grind, eengrote dekking toegepast. Na het aanbrengen van de eerste 15 cm grind werd hetondemet gevlochten en werden de kolomwapeningen gesteld. Vervolgens werd degrote massa van het grind gestort en verdeeld met behulp van transportbanden enkleine bulldozers (foto 8, blz. 23). Een gedeelte werd echter rechtstreeks metvrachtauto's in het werk gebracht,waarbij speciale maatregelen tegen vervuilingwerden genomen. Het vlechten van het bovennet en het opbrengen van 10centimeter grind besloten deze werkzaamheden (foto 9, blz. 23).De momentenberekening van de vloerplaat geschiedde op de conventionele wijze.De druk tegen de onderkant van de vloer bestond uit de gelijkmatige waterdruk ende gronddruk. De laatstgenoemde werd berekend door de vloerplaat tebeschouwen als een elastisch ondersteunde plaat.Voor de bepaling van de benodigde wapeningsdoorsneden werd debreukmethode toegepast. Als wapeningsstaal werd met het oog op minimalescheurvorming geribd QR 24 gekozen. Het verbruik aan wapeningsstaal bedroeggemiddeld ca. 50 kg/m3beton.hg. 6. opbouw van de gewichtsvloer flg. 11.schema mortellnstallatlefoto 10. mortelinstallatie foto 12. Inblazen van stoom v??r het injectiefront24Cement XVII (1965) Nr. 1Het werkprogramma was gericht op het volledig voltooien van de ongeveer zesweken vergende injectiewerkzaamheden op uiterlijk 15 november 1963.Teruggerekend moesten aldus alle grind en wape-ningsstaal in de periode vanbegin augustus tot begin november in het werk worden gebracht. Hoewel op hetvroegst mogelijke tijdstip is aangevangen met de aanvoer van grind, onder meerdoor het vormen van een buffervoorraad in depot, bleek het vereiste tempo niethaalbaar te zijn. Het onvoldoende aanwezig zijn van scheepsruimte en langewachttijden voor de sluizen werden hiervoor als oorzaken genoemd.f/g. 13. temperatuurmetingen tijdens en na het injecteren fig. 14.wekelijkse vordering van het ?njectiefrontDe /n/'ecf/ewerfczaamheden konden dan ook pas begin november, dus vierweken te laat, een aanvang nemen en werden met inachtneming van tal vanvoorzieningen met -het oog op de vroeg ingevallen winter op 13 decemberafgesloten.De opstelling van de mortelinstallatie (foto 10) is schetsmatig in figuur 11aangegeven. De kern werd gevormd door 4 mengers van elk 600 liter inhoud,waarin telkens de vastgestelde hoeveelhedenfoto ?5. de Prepakt-vloer na verwijdering van de bekistingcement, zand en 'intrusion aid' werden gestort onder toevoeging van deafgemeten hoeveelheid water. Vanuit de mengers werd de mortel in de roerdersgestort en vervolgens met behulp van motorpompen in de leidingen geperst.De toegepaste wintermaatregelen betroffen:a. afdekking van het zand en verwarming van het aanmaakwater;b. het tegen noordoostenwind afschermen van de mortelinstallatie enhet plaatsen van verwarmingsapparaten ten behoeve van het personeel en het goed functioneren van de pompen;c inpakken van de persleidingen;d. afdekken van het grind v??r en achter het injectie-front;e. inblazen van stoom kort voor het injectie-front (foto 12);f. het verstrekken van warme dranken aan het personeel.Deze maatregeien zouden doorwerken tot een temperatuur van --10 ?C mogelijkmoeten maken. Hoewel het gelukkig niet zo koud is geworden, hebben al dezemaatregelen hun nut bewezen toen begin december een vorstperiode inviel.Ongeveer 1/3 van de vloer is ge?njecteerd met buitentemperaturen van + 2 tot --4?C in de bouwput.Betreffende het temperatuurverloop in de vloer tijdens en in de eerste periode nahet injecteren geeft figuur 13 een beeld. De bindings-warmte bedroeg normaal 7 ?10 ?C, in de tijd met verwarming van het aanmaakwater werd 10 ? 13 ?C gemeten.Door de grote massa van de vloer bleef deze warmte nog voldoend langbehouden om de eerste verhardingstijd te overbruggen en om vorstschade tevermijden.De vorderingen per week van het injectie-front zijn in figuur 14 aangegeven. Dezewaren de eerste twee weken bepaald teleurstellend; pas het instellen van eentwee-ploegenstelsel heeft in de vierde en volgende weken een voldoend hoogtempo kunnen waarborgen. Het aanwerven van het nodige personeel werd doorde aannemer opgelost door het in de nachtploeg te werk stellen van aanstaandeDelftse ingenieurs als ongeschoolde arbeiders.De confro/e-maatrege/en met het oog op de uitvoering betroffen in hoofdzaak:a. de kwaliteit van het cement;b. de juiste vloeibaarheid, van de mortel ('flow-cone test');de versnelde (verwarmde) en de normale mortelproeven op kubussen met ribbenvan 10 cm, waardoor reeds na 24 uur controle op de sterkte van de mortelmogelijk was (voor de methode hiervan wordt verwezen naar voetnoot 3, blz. 22);d. de reeds genoemde temperatuurmetingen.Bovendien werden enkele grote blokken ge?njecteerd en in reserve gehoudeningeval zich bijzondere problemen zouden voordoen. Hieruit werden later cilinders 15 cm geboord en op druksterkte beproefd. Het gemiddelde van 5 cilindersbedroeg 310 kgf/cm2, een waarde die gezien de ongunstige verhouding tussengrindafmetin-gen en cilinderdoorsnede alleszins bevredigend is.Het gedrag van de Prepakt-gewichtsvloer is tot nu toe overeenkomstig deverwachtingen (foto 15). De scheurvorming heeft zich beperkt tot een geringaantal haarscheuren; op die punten, waar wij een nader onderzoek instelden,gingen deze haarscheuren niet dieper dan het bovenste wapeningsnet.De waterdichtheid van de constructie als geheel kon nog niet worden aangetoond,daar in verband met de bescherming van de taluds van de bouwput het water nogsteeds diep wordt afgemalen.Cement XVII (1965) Nr. 1 25

Reacties