In de tunnel van de A2 Maastricht zijn voor elk onderdeel afzonderlijk de betonmengseleigenschappen vastgesteld. Daarbij werden belangrijke randvoorwaarden opgelegd vanuit duurzaamheidsambities en uitvoeringsplanning. Auteurs: ing. Mark van der Wolf (Ballast Nedam Engineering)Christ Verwijmeren (Mebin)

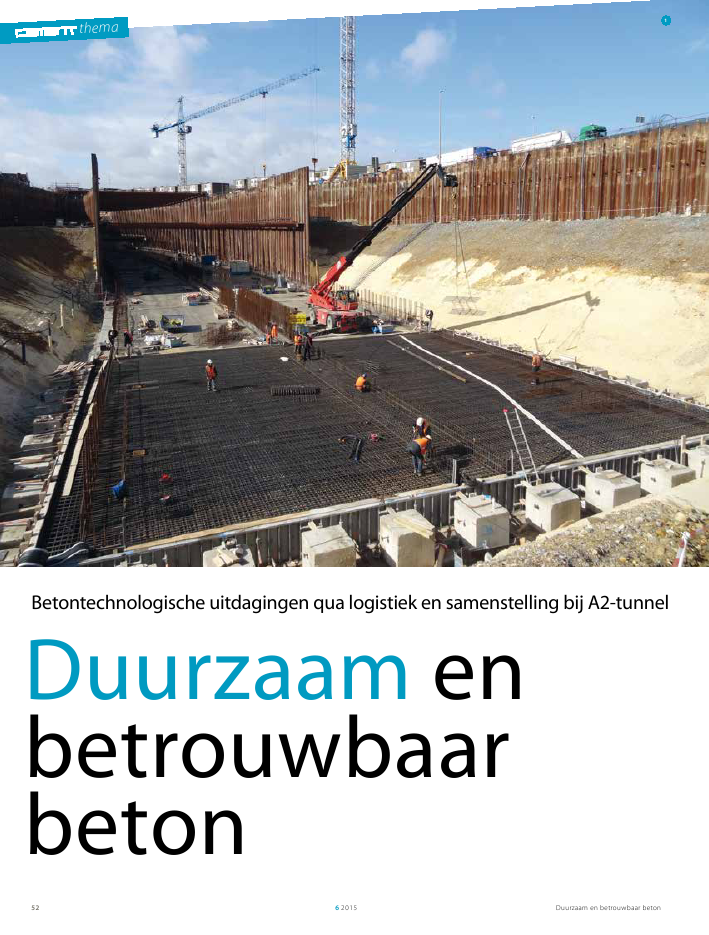

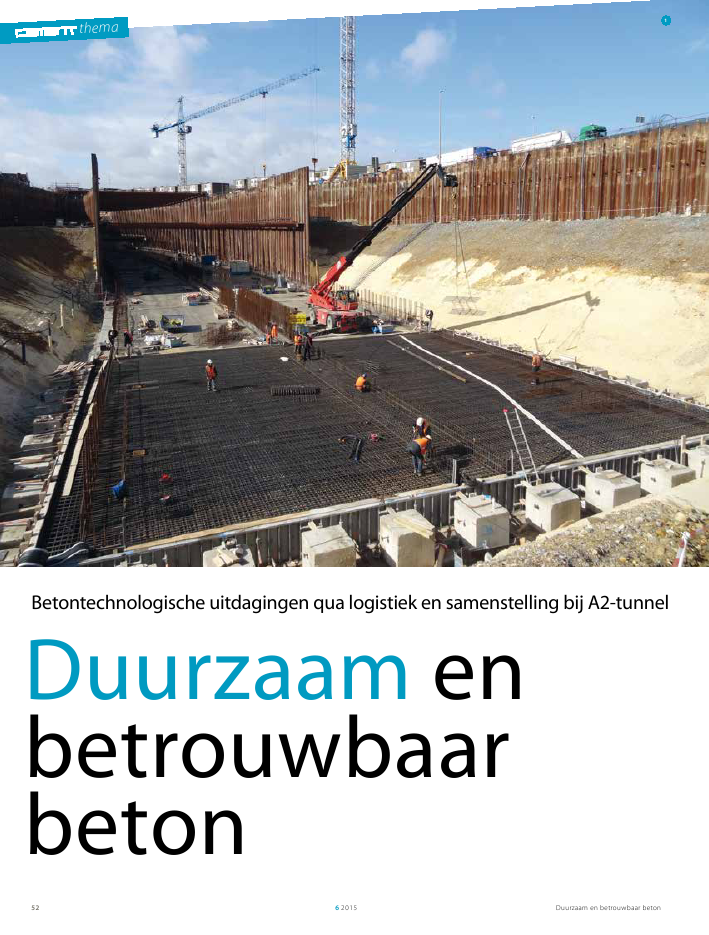

themaDuurzaam en betrouwbaar beton6 201552themaDuurzaam enbetrouwbaarbeton1Betontechnologische uitdagingen qua logistiek en samenstelling bij A2-tunnelDuurzaam en betrouwbaar beton 6 2015 53In de tunnel van de A2 Maastricht zijn voor elkonderdeel afzonderlijk de betonmengseleigen-schappen vastgesteld. Daarbij werden belangrijkerandvoorwaarden opgelegd vanuit duurzaamheids-ambities en uitvoeringsplanning.Het project A2 Maastricht kent een grote verscheidenheid aankunstwerken: viaducten, ecoducten, duikers en geluidsscher-men. Het meest opvallend is natuurlijk de gestapelde A2-tunnelonder de stad. Het bouwen van deze gewapende betonnentunnel in deze regio gaf de betontechnologie extra kleur. Detunnel rust namelijk in een bed van Limburgse mergel, de basisvoor Nederlands cement. Een aantal keer werd er tijdens eenprojectbezoek dan ook even de tijd genomen om deze bijzon-dere, openliggende grondlaag visueel te onderzoeken.Naast mergel kwam er tijdens de bouw ook veel voor betonbruikbaar zand en grind vrij. Het mergel, het zand en het grindzijn uiteindelijk weer teruggekomen als hoogwaardig productvoor de betonindustrie. Dit droeg bij aan de duurzaamheid-sambities van het project (zie ook kader `Hoogovenslak').Productie tunnelElk onderdeel van de tunneldoorsnede (vloeren, dek, wanden)kende specifieke eisen qua ontwerp en uitvoering. Voor aanvangvan het werk is voor elk onderdeel vastgesteld waaraan het betonmoest voldoen, welke betonmengsels konden worden toegepasten welke bandbreedten daarbij moesten worden gehanteerd. Alsde uitvoering specifieke wensen had of als er bijvoorbeeldwanden direct onder hulpbruggen moesten worden gestort (dehulpbruggen verhinderden de mogelijkheid om beton over devolle lengte van een moot van bovenaf aan te brengen), werd ditvooraf met de materiaaltechnoloog van de bouwcombinatie, deuitvoering en de betonleverancier doorgesproken. Zo kon tijdigde juiste keuze worden gemaakt en was er de zekerheid dat watwerd gebouwd ook zou voldoen aan het ontwerp.Naast duurzaamheid en betrouwbaarheid, was een belangrijkaspect voor de betontechnologie dat de bouw binnen de uitvoe-ringsplanning en volgens de geplande werkmethode moestworden gerealiseerd. Dit resulteerde in een extra uitdagingomdat de tunnel in twee lagen moest worden gebouwd, waarbijhet dak van de onderste tunnelbuizen (de tussenvloer) fungeerdeals werkvloer voor de bovenste tunnelbuizen. Bovendien volgdende producties van onder- en boventunnel elkaar snel op. Na hetstorten van de tussenvloer wilde de uitvoering deze vloer zospoedig mogelijk kunnen gebruiken voor de eerste werkzaam-heden van de bovenste tunnelbuizen. Hieraan is veel aandachtbesteed. De voortgang van de uitvoering en het moment vanbelasten van onderdelen is continu beheerst. Dit is gedaan dooreen vast uitvoerings- en keuringsregime toe te passen.Kritisch in het pad waren de tussenvloer en het dak. In deverschillende bouwfasen moesten deze elementen achtereen-volgens op kunnen nemen: het eigen gewicht, de opslag vanmateriaal, de stempeling van de bouwkuip en uiteindelijk devolledige grond- en/of verkeersbelasting. Gedurende de gehelebouwfase moesten de sterkteontwikkeling van het beton en deuitvoering op elkaar zijn afgestemd. Zo ook in de koudewinters van 2012, 2013 en 2014, waarin de binding van hetbeton werd vertraagd door de lage buitentemperaturen. Doorhet nemen van verschillende maatregelen (zoals het controle-ren van de betontemperatuur, het afstemmen van het koel-regime en het isoleren van de constructie) is het gelukt deplanning en werkvolgorde aan te houden.Beheersen hydratatiespanningenNaast de kritische planning was een ander belangrijk aspect hetbeheersen van spanningen als gevolg van hydratatiewarmte enverhinderde vervormingen. De tunnel is opgebouwd uit tweegestapelde lagen die monoliet aan elkaar zijn verbonden. Zekerde tweede laag heeft voor de nodige uitdaging gezorgd omdatde vervorming tijdens verharding van deze laag volledig werdverhinderd door de onderliggende al verharde tunnel. Vanwegeing. Mark van der WolfBallast Nedam EngineeringChrist VerwijmerenMebin1 Realisatie A2-tunnel; te zien is een duidelijkeaftekening van mergel in de ondergrondHoogovenslakDe toegepaste betonsamenstellingen voor de A2-tunnel haddeneen relatief hoog percentage hoogovenslak (GGBS, Groundgranulated blast-furnace slag) en kenden daarmee een relatieflage CO2-footprint. Uit tabel 1 volgt dat er gemiddeld per m3beton 67% (m/m) GGBS in het bindmiddel is toegepast. Dit is dusduidelijk anders dan de 100% portlandcement die eerder dit jaarabusievelijk werd vermeld in Cobouw. Dat had ook niet gekund.Het hele project is immers gebouwd conform de Rijkswaterstaat-richtlijn ROBK6 waarin, net als in de huidige Richtlijnen Ontwer-pen Kunstwerken (ROK), het toepassen van minder dan 50%GGBS bij in situ beton niet is toegestaan. Dit vanwege het garan-deren van de technische levensduur. Voordeel hiervan is dat deCO2-uitstoot afneemt. Dit voordeel kan oplopen tot ongeveer50-70%, afhankelijk van het aandeel hoogovenslak.Tabel 1 Overzicht totaalgehalte GGBShoeveelheid cement inbeton van de tunnelaandeelGGBSaandeel niet-zijnde GGBSaandeelGGBS101 855 706 kg 68 656 865 kg 33 198 841 kg 67%themaDuurzaam en betrouwbaar beton6 201554fase onderdeel toerit onderdeel gesloten deel5 - dak4 - wanden3 - tussenvloer2 wanden wanden1 vloer vloer2 Overzicht bouwfasen toeritten en gesloten deel3 (a) Doorsnede tunnelbuitenwand op al verharde onderstetunnelbuizen; (b) overzicht verdeling van langsspanningen inbuitenwand (stortfase 4)4 Principe brandweerstand beton in gesloten deel van de tunnel5 Aanbrengen van beton voor de wanden van de bovenstetunnelbuis6 Overzicht van vaste installatie i.c.m. mobiele betoncentrale oplocatie Maastrichtworden gekoeld, maar het gaf meer rust in de uitvoering tijdenshet aanbrengen van het beton. Een volledige tunnelmootbestond hierdoor over de doorsnede uit vijf bouwfasen en eentoeritmoot uit twee bouwfasen (fig. 2).Het principe van de spanningsopbouw in een buitenwand vande tweede tunnellaag is gegeven in figuur 3. Aan de rode zonesis een volledige spanningsopbouw over de gehele doorsnedevan de verhardende wand duidelijk zichtbaar als gevolg vanverhindering. Deze volledige spanningsopbouw wordt veroor-zaakt door de al verharde onderste tunnelbuizen.Levering en verwerkingHet transport van het beton naar de bouwlocatie was tijdens devoorbereiding een heikel punt. Langs het trac? was niet veelruimte beschikbaar: aan ??n zijde lag de A2/N2 en aan deandere zijde de bebouwing of de toeritten naar de A2/N2.De eerste idee?n waren om het grootste deel van het betonvanaf vaste punten naar de eindbestemming te pompen. Datbetekende dat zo'n 70% van het beton voor de tunnel zoumoeten worden verpompt over afstanden vari?rend van 100 tot400 m. De lange pompafstanden in combinatie met de vereisteeigenschappen van het verharde beton waren betontechnolo-gisch zeer kritisch. Uiteindelijk is er, na nauwkeurige beschou-wingen, voor gekozen het overgrote deel van het beton directnaast of vanuit de betreffende tunnelmoot te lossen. De uitzon-dering hierop was het deel nabij de `ANWB-flat' (flat met op debegane grond de voormalige ANWB-winkel). Voor dit deel vande tunnel werd geheel afgeweken van de basisbouwvolgordevan tunnelmoten. Hier is namelijk gebruikgemaakt van dewanden-dakmethode: eerst is het dak gerealiseerd, waarna hetverkeer over dit deel van de tunnel kon worden geleid. Vervol-gens zijn onder het dak de overige secties van de tunnel gereali-seerd. Het gevolg hiervan was dat negen tunnelmoten ondereen dak moesten worden gebouwd dat al in gebruik was.Vanwege het al aanwezige verkeer was hier geen mogelijkheidhet beton door het dak heen te voeren. In plaats daarvan is hetbeton verpompt met een verlengde leiding met een lengte van150 m. Met enige aanpassing van de betonmengsels op hetgebied van verwerkbaarheid, maar met behoud van eigen-schappen, zijn de bovenste wanden gemaakt (foto 5).Verhoging productiecapaciteitVoor de producent/leverancier van de betonspecie waren debetontechnologische uitdagingen in dit project talrijk: eengrote verscheidenheid aan kunstwerken, specifieke eisen aanbeton, brandwerendheid en rijpheid, tachtig verschillenderecepturen onder specifieke codering en bewaking van diereceptuur en de prestaties van de mengsels gedurende dede grote afmetingen is gekozen de spanningen te beheersenmet behulp van koelbuizen in het beton. Vooraf zijn verschil-lende stort- en koelconfiguraties onderzocht. Uiteindelijk iservoor gekozen elk onderdeel separaat te storten, om de stort-volumes te beheersen en de verschillende mengselsamenstel-lingen te scheiden. Dit betekende dat er in meer fasen moest23onderste tunnelbuizenverhardende wandDuurzaam en betrouwbaar beton 6 2015 55ook gelijk. Te allen tijde bleef de locatie Born beschikbaar alsback-up bij calamiteiten.Een extra productie-unit op een redelijk krappe locatie vroegwel om extra aandacht voor veiligheid en verkeersbewegingenin de directe omgeving. Elke twee minuten reed een vrachtwa-gen het terrein op of af. Om de veiligheid van alle medewerkerster plaatse te waarborgen, is veel energie gestoken in werkzonesen veilige looproutes.DisciplineMet zijn specifieke eisen heeft het project veel disciplinegevergd van de materiaaltechnoloog, de uitvoering en debetonleverancier. Dat dit uitstekend heeft gewerkt, laat hetresultaat zien: alle beton is op de juiste plaats en volgens dejuiste specificaties aangebracht. Door intensief contact tussende transportplanners van de betonleverancier en de bouwcom-binatie is dit onder meer tot stand gekomen. Voor de vijf doorelkaar lopende bouwstromen voor het totale project isprobleemloos 314 000 m3geproduceerd, afgeleverd enverwerkt. winterse omstandigheden. Tijdens het project kwam er speci-fiek voor de tunnel een extra uitdaging bij. Vanwege de startvan een tweede tunnelbouwtrein in de zomer van 2013 werd deproductiecapaciteit van 4000 m3/week opgevoerd naar bijna hetdubbele. De betonleverancier heeft een mobiele centralegeplaatst op zijn productielocatie in Maastricht en de produc-tiecapaciteit gedurende zeven maanden verhoogd. Door dat op??n locatie te doen, konden ook de kwaliteitscontroles vanuithetzelfde laboratorium worden uitgevoerd. De keuze voor eenextra productie-unit op dezelfde locatie had ook een betontech-nologisch voordeel: omdat alles op gelijke rijafstand werdgeproduceerd en aangevoerd, bleef de kwaliteit van het betonWeerstand beton tegen brandBij de betonsamenstellingen in de A2-tunnel moest ook rekeningworden gehouden met een twee uur durende brand volgens deRijkswaterstaat-brandkromme. Om dit te realiseren, zijn detussenvloer en het dak beschermd door middel van brandwe-rende beplating. Van de wanden is de betonsamenstelling zoaangepast dat ze de brand kunnen doorstaan zonder af tespatten. De vloeren zijn beschermd door een ballast- en asfalt-pakket (fig. 4).A toepassen van een brandwerende beplatingB toepassen van een specifieke betonsamenstellingC toepassen van een brandwerend materiaal456A AA ABB BBBB BBC CC C1000mm1000mm

Reacties