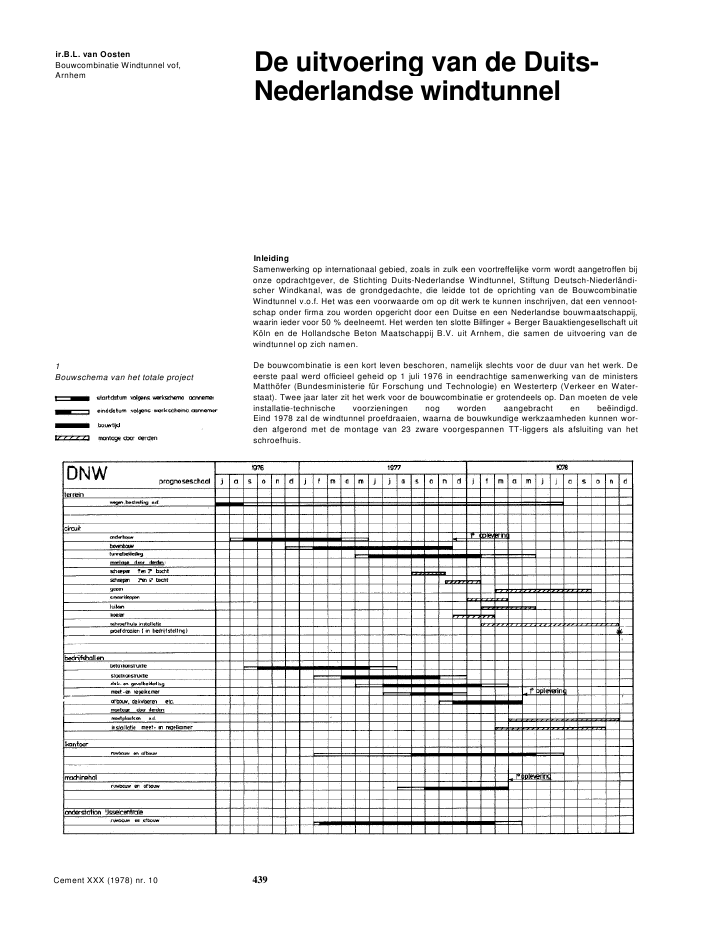

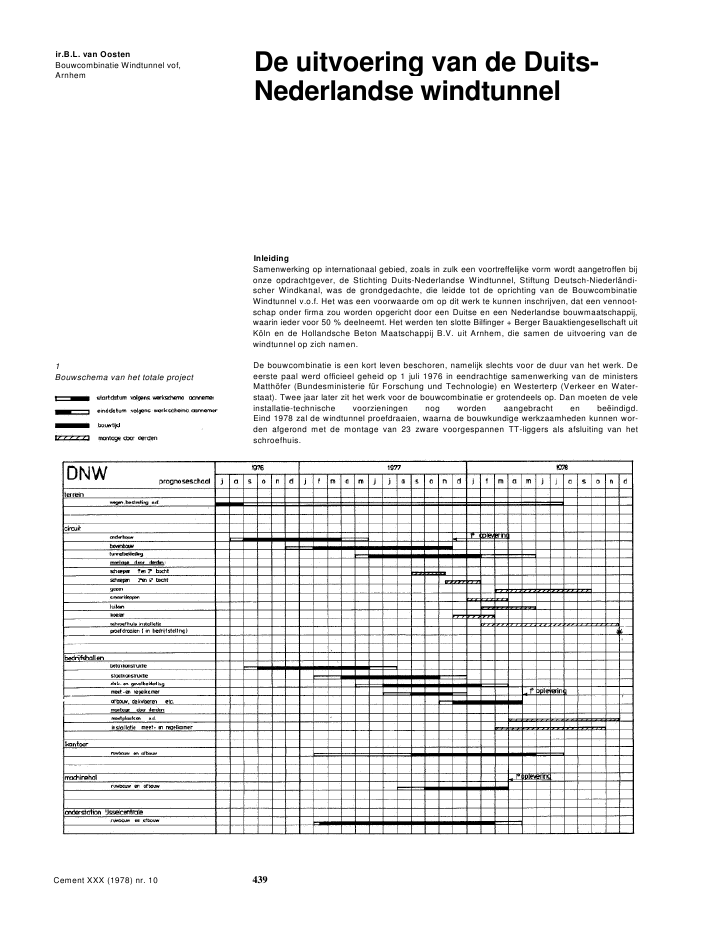

ir.B.L. van OostenBouwcombinatie Windtunnel vof,ArnhemDe uitvoering van de Duits-Nederlandse windtunnel1Bouwschema van het totale projectInleidingSamenwerking op internationaal gebied, zoals in zulk een voortreffelijke vorm wordt aangetroffen bijonze opdrachtgever, de Stichting Duits-Nederlandse Windtunnel, Stiftung Deutsch-Niederl?ndi-scher Windkanal, was de grondgedachte, die leidde tot de oprichting van de BouwcombinatieWindtunnel v.o.f. Het was een voorwaarde om op dit werk te kunnen inschrijven, dat een vennoot-schap onder firma zou worden opgericht door een Duitse en een Nederlandse bouwmaatschappij,waarin ieder voor 50 % deelneemt. Het werden ten slotte Bilfinger + Berger Bauaktiengesellschaft uitK?ln en de Hollandsche Beton Maatschappij B.V. uit Arnhem, die samen de uitvoering van dewindtunnel op zich namen.De bouwcombinatie is een kort leven beschoren, namelijk slechts voor de duur van het werk. Deeerste paal werd officieel geheid op 1 juli 1976 in eendrachtige samenwerking van de ministersMatth?fer (Bundesministerie f?r Forschung und Technologie) en Westerterp (Verkeer en Water-staat). Twee jaar later zit het werk voor de bouwcombinatie er grotendeels op. Dan moeten de veleinstallatie-technische voorzieningen nog worden aangebracht en be?indigd.Eind 1978 zal de windtunnel proefdraaien, waarna de bouwkundige werkzaamheden kunnen wor-den afgerond met de montage van 23 zware voorgespannen TT-liggers als afsluiting van hetschroefhuis.Cement XXX (1978) nr. 10 439De diverse bouwdelen dienden op verschillende tijdstippen te worden opgeleverd (fig. 1):1. het circuit in ruwbouw (de eigenlijke windtunnel) met een uitgeslagen lengte van 320 m1in december1977;2. de bedrijfshallen met een vloeroppervlakte van 7000 m2in mei 1978;3. het kantoorgebouw van drie verdiepingen in juli 1978;4. de machinehal met een vloeroppervlakte van 1100 m2in april 1978;5. het onderstation voor de IJsselcentrale in september 1977;6. koeltorenfundaties in juni 1978;7. de terreinafwerking in juli 1978.Dat er vele installatie-technische voorzieningen moeten worden aangebracht blijkt onder meer uit deopgave, dat het bouwkundige aandeel circa 35% van de totale kosten bedraagt. Het project zalomstreeks maart 1979 geheel gereed komen. De korte bouwtijd voor dit grote project is voornamelijkrealiseerbaar doordat de ontwerper, waar mogelijk, gekozen heeft voor geprefabriceerde elemen-ten.De bedrijfshallena. De staakputVan de bedrijfshallen is ongetwijfeld de staakput (fig. 2) uitvoeringstechnisch gezien bijzonderinteressant geweest. Deze moest geheel in beton worden uitgevoerd, waarbij de vrije binnenruimtediende te zijn: 16 meter diepte met een horizontale doorsnede van 3 5,50 meter.De grote diepte hield verband met de functie van de put. Het vliegtuigmodel kan ter beproeving in demeetplaats worden opgehangen aan een verticale staak. Door deze staak verticaal te bewegen'kunnen bewegingen als start en landing - ??n van de voornaamste onderzoeksgebieden - wordennagebootst. Enerzijds moet het model tot op circa 14 m hoogte kunnen worden gebracht; anderzijdsmoet de staak geheel in de staakput neergelaten kunnen worden, wanneer beproeving zonder staak,namelijk met de externe balans geschiedt.In eerste instantie is getracht deze put geheel in den droge te vervaardigen. Er werd een damwand-kuip geslagen in de afmeting 7,00 4,85 meter, in Belval BZ IV NE profielen, 20 m lang, de teen op20,50 m-Peil, staalsoort Belcor 36. Dit is een hoogwaardige staalkwaliteit met een gegarandeerdeminimale vloeigrens van 360 N/mm2. Dit profiel was, hoewel sterker dan theoretisch nodig geoor-deeld werd, gekozen in verband met de voor ons te lange levertijd van de Larssen 24 planken. Eenbijkomend nadeel was, dat de Belval planken zich veel moeilijker laten heien.Een eerste stempelraam werd aangebracht op 1,00 m-Peil. Vervolgens werd getracht met diepwel-bronnen de put droog te krijgen. De grondopbouw was als volgt: tot 14,30 m - een voornamelijk grofzandpakket; van 14,30 m - tot 17,00 m -een laag veen, deels kleihoudend; en daaronder een grovezandlaag: dus twee gescheiden watervoerende lagen.In beide watervoerende lagen heerste een waterdruk tot 2,25 m-Peil. Met vier diepwelbronnen werdgetracht het grondwater in het bovenste zandpakket te verlagen. Voor drukverlaging van het diepegrondwater werden eerst 6 en later nog eens 4 diepwelbronnen aangebracht. Dit bleek onvoldoende:het grondwater zakte slechts tot 12,00 m-Peil.Toen bleek dat het bijplaatsen van bronnen maar een gering effect had op de waterverlaging, kwamde overdimensionering van de damwand ons goed van pas. We konden besluiten tot toepassing vanonderwaterbeton met een door de praktijk aangegeven minimale dikte van 100 cm. Daartoe moestde kuip ook onder water ontgraven worden tot de wat grotere diepte van 17,50 m-Peil. Het geplandeonderstempelraam op 10,50 m-Peil kon gelukkig nog wel in den droge aangebracht worden.Het graven onder water bleek een veel moeilijker opgave dan verwacht. Niet alleen werd hinderondervonden van het aangebrachte stempel, maar ook bleek de grondslag maar weinig van devoorspelde veenresten te bevatten. Integendeel bleek de laag van 14,30 m-tot17 m-voornamelijkuiteen zeer harde keileem te bestaan, waar een grijper niet doorheen kwam. Met hogedrukspuitenDe onderbouw van het circuit nadert de voltooi-ingCement XXX (1978) nr. 10440De afwerkvloer in de parkeerhal, onder be-schermend foliewerd deze laag tenslotte verwijderd. Ter vermijding van latere lekkages tussen damwand enbetonbodem werd door een duiker de damwand tussen 16,50 m - en 17,50 m - met hogedrukspui-ten nog eens extra gereinigd. Hierdoor werd het ook verantwoord geacht om de damwandkuip naverharding van het onderwaterbeton te kunnen leegpompen, waarbij een deel van de opwaartsewaterdruk tegen de betonnen bodem moest worden opgenomen door de hechting tussen beton endamwand Ter vergroting van de zekerheid van de toch vrij dunne onderwaterbetonlaag werd eenbovenwapeningsnet van o 25-30 ingestort. Na 10 dagen verharding werd de damwandkuip leegge-pompt en kon vervolgens in den droge op de bodem een gewapend-betonvloer van 50 cm diktegestort worden. Hierop werden met een klimkist in fasen van 4 m hoogte de 16 m hoge wandengestort, waarbij de damwand als verloren bekisting fungeerde. De gevolgde werkwijze is medemogelijk geworden door de grote nauwkeurigheid waarmee de diepe damwandkuip door Soletongeheid is.Na verwijdering van de bronnering bleek het beton niet overal waterdicht te zijn, wat voornamelijkveroorzaakt werd door grondwater dat tijdens het betonstorten door de damwand gelekt was. Onderinvloed van de grote waterdruk kwamen spoortjes van lekwater aan het licht. Met plaatselijkinjecteren kon de staakput geheel waterdicht gemaakt worden.b De cementdekvloerZeker vermeldenswaard is de hoogwaardige pantservloer van de parkeerhal, doorlopend in demeethal. Over deze vloer vindt zwaar luchtkussen-transport plaats van grote verwisselbare meet-plaatssecties, met een gewicht tot 2000 kN.Als draagvloer was een paddestoelvloer ontworpen, die een grote sterkte en stijfheid bezit endaardoor bij hoge belastingen nauwkeurig horizontaal blijft. De betonvloer heeft een dikte van400 mm; ter plaatse van de prefab-betonpalen, hart-op-hart 4,19 m, een dikte van 600 mm.Volgens de besteksomschrijving moest de pantservloer aan de volgende hoge eisen voldoen.Het maximale verschil tussen het hoogste en het laagste punt van het afgewerkte vloeroppervlakmag de volgende waarden niet overschrijden.BIJ een afstand van het hoogste tot het laagste puntvan 0 - 2 m: 2 mm van 2 - 4 m: 3 mmvan 4 - 8 m: 4 mm van 8 -16 m: 5 mmvan 24 - 32 m: 7 mm van 32 - 64 m: 9 mm.Verder werd een karakteristieke druksterkte na 28 dagen verlangd van 80 N/mm2en een stofvrijevloer. Voorgeschreven was een water-cementf actor van 0,30 tot 0,35. In de deklaag moest minimaal15 kg/m2Cajodur worden verwerkt. Uiterlijk 12 uur na het gereedkomen van een vloergedeeltemoest dit worden bevochtigd en afgedekt met kunststoffolie. Nog geen week daarna moest hetnatgeschuurd worden, zodanig, dat een egaal glad oppervlak zou ontstaan. Strengere eisen aan eenafwerkvloer zijn nauwelijks denkbaar. Diverse vloerenbednjven deinsden terug voor dit zwareeisenpakket. Het siert de Bedrijfsvloer BV, dat ZIJ dit werk aangedurfd heeft, en ook heeft weten waarte maken.In het recentelijk bij de stichting Bouwresearch verschenen rapport nr. 59 over cementgebondendekvloeren wordt een classificatie gegeven van cementdekvloeren.Hoewel de toepassingsgebieden nogal summier zijn aangegeven, wordt hiermee een stap in degoede richting gezet om tot een weloverwogen keuze te komen. Ik mis hier echter de invloed vanluchtkussentransport. Aan een afwerkvloer geschikt voor luchtkussentransport dienen in het bijzon-der de eisen gesteld te worden van g??n scheurvorming en zeer goede aanhechting aan dedraagvloer. Mochten er immers ergens scheuren ontstaan, dan is er een groot gevaar, dat, zoals weleens is ervaren, de samengeperste lucht hierdoor onder de afwerkvloer dringt, en zo hele schollentegelijk los komen.In dit project is daarom toevoeging van acrylaatdispersie tot maximaal 20% van het cementgewichtals hechtmiddel in de aanbrandspecie voorgeschreven, en is ter verkrijging van een grotere zeker-heid de draagvloer tevoren grotendeels nog eens goed opgeruwd. Erg belangrijk is ook de detaille-ring van de randen. Het detail van afb. 5.2 van het rapport heeft het bezwaar, dat de afwerkvloer daarniet erg vast zit, omdat cement slechts hecht aan thermisch verzinkt staal. In overleg met deBedrijfsvloer BV is daarom het detail ontwikkeld volgens figuur 3.3Randafwerkingen van de cementdekvloerCement XXX (1978) nr. 10 4414Dwarsdoorsnede van de windtunnel (circuit)Mede in verband met de bijzonder geringe voorgeschreven maattoleranties was het belangrijk, dathet hoeklijn zuiver op hoogte gesteld kon worden, wat bij deze detaillering goed mogelijk was. Omverder te kunnen voldoen aan de geringe hoogtetoleranties was de draagvloer gestort met eenmaximale afwijking van ? 10 mm.Door de vloerenlegger werden over de gehele vloer bouten gesteld: in ??n richting 2,80 m uit elkaar,en in de richting loodrecht daarop 0,50 m uiteen. Over deze bouten werden in de laatstvermelderichting als guides omgekeerde stalen U-profielen 25.25.3 gesteld, zodanig, dat de bovenzijdeovereenkwam met het vloerpeil. Deze maat werd met het waterpasinstrument bepaald. Met eenvlakke enkele rei kon de vloer op hoogte gebracht worden. In tegenstelling tot de sombere conclusiesvan het eerder vermelde Bouwresearch-rapport is een naadloze vloer van 6000 m2ontstaan, waarinwij tot nu toe nog geen scheuren hebben kunnen ontdekken.De onderbouw van het circuitDe onderbouw van het circuit (fig. 4) is uitgevoerd in ter plaatse gestort beton en bestaat uit eenonderheid balkenrooster met daarop wanden en kolommen. De wanden vari?ren vrijwel alle inbreedte en in hoogte van 540 cm tot 20 cm. De kolommen vari?ren van 560 tot 700 cm en zijn aan debovenzijde onderling door ingestorte prefab-betonnen koppelbalken verbonden. Op deze wandenen kolommen rust de windtunnel op rubber blokken. Van de 409 betonpalen moesten er onder hetschroefhuis 116 stuks van 40 40 cm geheid worden, te schoor in diverse richtingen. 64 Stuksmoesten 100 cm hart-op-hart worden geheid. Dit heiwerk was bijzonder zwaar en resulteerdeplaatselijk in enkele meters hoog uitstekende palenbossen.Voor de wanden werd, ondanks de onderlinge verschillen, een praktische oplossing voor eenrepeterende bekisting ontworpen. In overeenstemming met de verkorting of verlenging van iederevolgende wand werd de contactbekisting in verticale stroken aangebracht. Door de wanden involgorde van hoog naar laag te vervaardigen kon tevens de kisthoogte eenvoudig door afzagenaangepast worden.Ook voor de kolommen kon een repeterende bekisting ontworpen worden. Deze bestond uit tweestijve helften, die horizontaal liggend gesloten werden, nadat de vlechter de wapening erin gelegdhad. Na het stellen van de bekisting werd een los werkbordes erop bevestigd. Op dit werk is metsucces een alternatief voor stortkokers toegepast: Er werd gestort met een kubel, waar een slappeplastic slang van o 20 cm onderaan gehangen was. Het uitstromen van de betonspecie uit de kubelkon op enige afstand worden be?nvloed met een dwars in de uitstroomopening ingebouwde trilnaald.Zodra deze trilnaald uitgeschakeld werd, door de stekker los te trekken, stopte de speciestroom.De schroefhuiswandenTwee wanden op het balkenrooster vereisten een aparte benadering wegens de enorme afmetingen:20 20 0,60 m. Daarin moest over een dikte van 25 cm een vrijwel rond gat gespaard worden meteen doorsnede van 12,50 m resp. 12 m. Over de resterende dikte van 35 cm moest een achthoekiggat geformeerd worden met een doorsnede van 13,30 m, resp. 13,50 m. Verder bevatten beidewanden 16 nokken voor de bevestiging van de TT-liggers, en een groot aantal sparingen.Cement XXX (1978) nr. 10 442De wanden werden met een klimkist in vijf fasen van 4 m hoogte opgetrokken. Daarvoor werdenstijve bekistingsschotten toegepast van 2,50 ? 4,10 m. Het gedeelte boven het gat werd opgevangenmet zware stalen hulpconstructies. De ingewikkelde uit te timmeren contactbekisting werd in de vormvan stijve dozen in de timmerloods geprefabriceerd en op de stalen hulpconstructies bevestigd.De stabiliteit loodrecht op het vlak van de wanden werd mede verzekerd door boven de stortnaaduitstekende verticaal ingestorte staalprofielen. Hieraan werden moeren gelast voor bevestiging vande centerpennen van de bovenliggende bekistingsfase. De gewenste nauwkeurigheid gaf eenspeling van maximaal 1 cm, hetgeen goed haalbaar gebleken is.De terreinindeling en montagevolgorde (fig. 5)De toegankelijkheid van het bouwwerk is goed mogelijk gemaakt door een rondweg eromheen, zoalshet definitieve wegenplan aangeeft. Om met een rupskraan dicht langs de bouw te kunnen rijden ende weg niet te blokkeren bij de werkzaamheden, zijn de wegen rond het circuit gedurende debouw5 m verder van het gebouw afgelegd en werd een zandbaan voor de kranen gecre?erd. Bovendienwerd tijdelijk een gedeelte van de onderbouw tussen het schroefhuis en de derde bocht achterwegegelaten om voor zware betonplaten het breedste gedeelte, de suskamer, ook vanuit de binnenzijdevan het circuit te kunnen benaderen. Mede in verband daarmee is de bouwvolgorde van het circuitaangepast. De door de constructeur gedachte bouwvolgorde was: vanuit het schroefhuis noord-waarts via de suskamer tot aan de meethal, en vervolgens de 1 e diffusor vanaf de meethal naar hetschroefhuis. Door de gewenste bereikbaarheid van de suskamer werd de montagevolgorde: 1 ediffusor vanaf meethal naar schroefhuis, vervolgens vanaf de derde bocht naar de meethal entenslotte vanaf het schroefhuis tot aan de derde bocht.Montage van het circuita. OplegblokkenOp de onderbouw erden door de Hollandsche Constructiewerkplaatsen BV te Leiden de achthoekigestalen spanten gemonteerd. Elk spant rust op 4 rubber oplegblokken. Aanvankelijk was gedacht omde buitenste 2 blokken van tevoren op hoogte te stellen en daarop de stalen spanten te plaatsen.Daarmee zou echter elke mogelijkheid tot een hoogte-correctie wegens maatafwijkingen verkekenzijn. Daarom werden de rubberblokken tevoren onder tegen de stalen spanten gelijmd en werden despanten op vulplaatjes gesteld. Pas daarna werden de rubberblokken ondergoten of onderkauwd.b. KraaninzetVoor de onderbouw werd een 50-tons hydraulische rupskraan ingezet. Voor de montage van deprefab-betonnen huidplaten met een gewicht vari?rend van 1,5 tot 10,5 ton, was een veel zwaardererupskraan nodig. Hier viel de keus op een 135 tons American met een wippende jib. Tijdens het werkbleef de hoofdgiek steeds onder 84? staan, en toppen geschiedde uitsluitend met de jib. Dit had hetvoordeel dat de kraan erg dicht bij het bouwwerk kon staan en daardoor zware elementen kon hijsenop afstanden, waarvoor anders een veel zwaardere kraan nodig zou zijn. Via een aan de top van dejib gemonteerde camera ontving de kraanmachinist op een monitor in zijn cabine een duidelijk beeldvan wat hij deed, waardoor het werk veilig kon worden uitgevoerd. Verder had hij radiocontact met demontageploeg.5Indeling bouwterreinCement XXX (1978) nr. 10443Het circuit in aanbouw op de grootste doorsne-de: 24 ? 18 cm6De 3-fasen methode (montage huidplaten)7Kantelevenaarc. De 3-fasen methode (fig. 6)De montage van de prefab-betonnen huidplaten tegen de binnenzijde van de achthoekige stalenspanten begon zodra er een rij stalen spanten opgebouwd, afgesteld en bij de opleggingen ondergo-ten was. Het liefst hadden wij daarbij ring voor ring opgebouwd, omdat dit het meest overzichtelijkwerkt en een minimum aan steigerwerken vraagt. Dit bleek echter niet mogelijk omdat bij de montagede platen op elkaar rusten. Van de onderliggende platen moesten dan de dwarsvoegen en pendelsaangestort en voldoende verhard zijn om de volgende platen erop te kunnen laten steunen. Denoodzakelijke tijd voor het aanstorten en verharden dwong ons tot uitvoering in een drie-fasen-me-thode.In de eerste fase werden de platen van de onderbak (het onderste vlak van de achthoek met de tweeaangrenzende platen onder 45?) aangebracht. Pas nadat deze platen gesteld waren en de dwars-voegen aangegoten en verhard, konden als fase twee de resterende onderste schuine platen en deonderste platen van de verticale vlakken worden aangebracht. Na aangieten en verharden van dezedwarsvoegen en pendelverbindingen konden de overige platen ten slotte als derde fase direct achterelkaar ingehangen worden.Om de drie fasen niet te langgerekt te hoeven maken, hebben wij gezocht naar een aangietspeciewaarbij de gewenste sterkte van 20 N/mm2zo snel mogelijk werd bereikt. Daartoe werden proevenopgezet met verschillende mengsels. Ten slotte is toegepast het mengsel waarbij het beste resultaatwerd verkregen: een specie met een toeslag van Melment L10, waarbij reeds na 16 uur een sterktevan circa 23,5 N/mm2werd aangetroffen.d. De kantelevenaarDe rondgaande divergerende vorm van de tunnelbuis veroorzaakte een grote verscheidenheid aanplaten en posities. De platen werden door HIBE BV uit Hoogkerk per wagen aangevoerd in verticaleof horizontale stand. Om ze hiervan af in hun definitieve positie gemonteerd te krijgen, werd speciaalvoor dit werk door de materieeldienst van HBM een in twee richtingen verstelbare kantelevenaarontwikkeld (fig. 7).In dwarsrichting moesten de platen horizontaal, verticaal of onder 45? gedraaid worden; in langsrich-ting moest de plaat onder de helling gebracht worden die volgde uit de divergerende vorm van detunnelbuis. De kantelevenaar werd met twee zuigers hydraulisch bediend via twee aan slangengehangen bedieningspanelen. De aanpikkers op de grond konden daardoor zelf de juiste standinstellen. De platen werden met de kantelevenaar in nylon hijsbanden opgepakt en hangendgekanteld zonder risico van beschadiging.Had de kraan de plaat eenmaal bij zijn plaats van bestemming gebracht, dan kon de montageploegmet de meegekomen bedieningspanelen de plaat daar zelf nauwkeurig in de gewenste standbrengen. Vooral bij iedere sluitplaat van een tunnelring was enig manoeuvreren noodzakelijk. Degrote nauwkeurigheid, waarmee met deze kantelevenaar kon worden gewerkt, maakte hem tot eenonmisbaar instrument voor de montageploeg.e. De oplegging van de huidplatenDe afstand tussen de dwarsvoegen van de huidplaten van 6 m hart-op-hart, strookt met de hartaf-stand van de achthoekige stalen spanten. Een complicatie was echter, dat de dwarsvoeg op circa1,50 m naast het spant ligt, en wel in stroomrichting gezien voorbij het spant. Hiermee lag de richtingvan de montage vast, namelijk met de richting van de luchtstroom mee.Cement XXX (1978) nr. 10 4448Oplegging huidplaten9Langsvoeg in detailDe platen werden als volgt gelegd. Aan de voorzijde werd elke plaat aan het spant bevestigd: deonderplaten werden op tijdelijke houten blokjes gelegd, die naast de pendels waren aangebracht; dezij- en bovenplaten werden meteen met de definitieve draadeinden M20 in de draadbussen aan dependels gehangen. Aan de achterzijde moest de plaat worden opgehangen aan de achterliggendereeds gemonteerde plaat. Daartoe waren op 10 cm uit de achterzijde van elke plaat twee gaten van o4 cm gespaard. Met een centerpen door zo'n gat werden aan de plaat, voordat hij werd ingehesen,twee uitstekende stalen hulpbalkjes bevestigd (fig. 8). Deze balkjes gaven de mogelijkheid om deplaat te laten steunen op de achterliggende, reeds gemonteerde plaat. Met een ingebouwdefijnregeling door middel van een schroef kon een eventuele oneffenheid, bij vooi beeld door eenmogelijk dikteverschll van de twee platen, tot op de mm nauwkeurig weggewerkt worden.f. De dwarsvoeg- en de pendelverbindingWanneer een aantal platen grof was gemonteerd kon de fijnafstelling plaatsvinden. De meesteplaten moesten nog een beetje (in de orde van grootte van 1 cm) verschoven worden, en dedraadeinden tot de juiste hoogte ingedraaid. Voor het verschuiven werd gebruik gemaakt van enkelekleine hydraulische handvijzeltjes.De eerder vermelde hulpbalkjes werden tevens benut om er de bekisting van de dwarsvoeg mee vastte zetten. Met wiggetjes werd het multiplex-schotje tegen de betonvlakken aangedrukt. Dit schotjewas over het gehele contactoppervlak voorzien van een opgeplakte kunststof schuimlaag om eengoede afsluiting tegen lekken van de gietspecie te verkrijgen zonder dat een verdikte stortvoeg zouontstaan. Bij de platen onder 45? was uiteraard een contrakist noodzakelijk voor de dun vloeibaregietspecie.Nadat de staaf o 32 in het hart van de lussen aangebracht was, werden ten slotte met aangepastegieters de dwarsvoegen plaat voor plaat volgegoten. Intussen werden de openingen tussen dependels en de betonplaten aangegoten, of ze werden aangekauwd, waar gieten moeilijk te realiserenwas, zoals tegen de platen van het ondervlak en de onderste 45?. Maar ook deze aankauwspeciebevatte een toeslag van Melment L10. Zowel bij het aangieten als bij het aankauwen werd gebruikgemaakt van een eenvoudig hanteerbare stalen randbekisting, die met centerpennen om de pendelgeklemd werd. De thermisch verzinkte draadeinden en moeren werden tot slot behandeld metkoolteerepoxie.g. De langsvoegVoordat de platen in de langsvoeg op twee plaatsen per stramien van 6 meter aan elkaar werdenvastgelast, werden eventuele oneffenheden in het binnenvlak van de tunnel, veroorzaakt doo.onderlinge afwijking van de platen, ge?limineerd. Dit gebeurde met twee tijdelijke knevels, elkbestaande uit twee stuks stalen U 8, die met een centerpen door de langsvoeg aangedraaid werden.De las moest door de grote dikte in een drietal lagen gelegd worden. Wegens de constructievebetekenis van de las moest de verzinklaag tevoren van de ingestorte platen afgeslepen worden terplaatse van het aan te lassen staafje o 35 mm. Bij het lassen werd enige hinder ondervonden vanneerdruipend bitumen, dat op de staalplaten gesmeerd was. Het was bedoeld om in de nabijheid vande las aanhechting van het beton aan het staal te vermijden, waardoor het staal voldoende ruimtekreeg om een onderlinge hoekverdraaiing van de twee verbonden huidplaten te kunnen volgen.De langsvoeg moest een luchtdichte flexibele afdichting krijgen. Hiertoe schreef het bestek zowelaan de buiten- als aan de binnenzijde een rubberprofiel voor, waarvan het binnen-rubberprofiel aanhet beton vastgelijmd moest worden. Een eerste vereiste daarbij is dat het lijmvlak droog is. Wijbetwijfelden de waterdichtheid van het buitenrubber, mede omdat dit steeds twee keer per stramienvan zes meter onderbroken moest worden door de stalen lasplaten. Deze overgangen moesten metkit afgedicht worden. In overleg werd daarop besloten de buitenzijde volledig met kit af te dichten enhet rubber daar te laten vervallen.Voor het binnenrubber was de keuze gevallen op een profiel, bestaande uit een slabbe van 145 mmbreedte, met daarop in het midden een denneappelvormige doorsnede, die het profiel tijdens hetverharden van de lijm in de voeg geklemd moest houden. Dit profiel liet een speling in de voeg toe van? 8 mm (Hg. 9).Om een goede hechting te verkrijgen voor het tejijmen rubber werd aanvankelijk gemeend dat hetbeton ter plaatse gestaalstraald moest worden. Proeven toonden echter aan, dat bij deze kwaliteitprefab-beton ook zonder staalstralen een goede hechting mogelijk was. Grote hechtingsproblemenCement XXX (1978) nr. 10 44510Steigeropbouw11Een van de twee hoogwerkersMeewerkende bureausArchitectenbureau Quist, Rotterdam,Adviesbureau voor Bouwtechniek (ABT) te Arn-hem,Raadgevend Ingenieursbureau BVN te Rijswijk.ontstonden echter wel in het coi itactvlak van de lijm aan het neopreenrubber. Uitgebreide proeven-series toonden aan, dat het neopreenrubber zich zeer moeilijk liet verlijmen. Het was noodzakelijkom het lijmvlak van het rubber eerst goed te laten aantasten door zwavelzuur. Hierdoor ontstaat eengekerfd oppervlak, waar de lijm zich in vast kan zetten.Wegens de mindere waterbestendigheid van een contactlijm (zoals een bisonkit) was bovendien eenchemisch verhardende lijm voorgeschreven. Hierbij moest rekening gehouden worden met eenverhardingstijd van tenminste 30 minuten, waarin het rubber over zijn gehele lijmvlak op zijn plaatsgehouden moest worden. Bij de grote tunneldoorsneden van 17 ? 20 m was de daarvoor noodzake-lijk geachte onderstempeling van de rubbers onder tegen de bovenvlakken ondenkbaar.De oplossing werd gevonden in zuignappen, zoals bij glaszetters in gebruik, waarmee met enigemodificatie de rubberstrippen aangeklemd konden worden. Op het verlijmen van de rubbers warenook de temperatuur en de vochtigheid van de lucht sterk van invloed. Ons is gebleken, dat dezewerkzaamheden onder leiding van een specialist dienden te worden uitgevoerd.h. Bereikbaarheid van de tunnelbuisUitgangspunt bij het ontwerp van de benodigde steigers was een universeel verwisselbaar systeemwaardoor een minimum aan steigermaterieel nodig zou zijn. Het probleem daarbij was de sterkverlopende doorsnede, waardoor toch steeds het steiger aan de situatie moest worden aangepast.Voor de werkzaamheden aan de buitenzijde van de tunnel werden twee typen steiger ontworpen (fig.10).Het schuine ondervlak kon worden bereikt vanaf een 'tribunesteiger', waarvan de poten uitschuifbaarzijn.Voor het verticale zijvlak werd een normaal Hunnebecksteiger opgebouwd op consoles, die rusttenop de aanwezige koppeibalk.Het horizontale en het schuine bovenvlak kon bereikt worden vanaf een ladder, die op het schuinebovenvlak gelegd werd, rustend op het Hunnebecksteiger. In de fase dat de bovenste schuinebetonplaten nog niet aanwezig waren kon dit punt bereikt worden met een hoogwerker, rijdend overde onderbak van de tunnel.Ook voor de binnenafwerking van de tunnel was gebruik van hoogwerkers noodzakelijk. Zij moestenenerzijds beperkt van gewicht zijn, maar anderzijds zowel in hoogte als zijdelings ver kunnen reiken(tot circa 20 ml). Voor dit werk heeft HBM twee hoogwerkers uit de USA ge?mporteerd (foto 11).De maatvoeringBehalve de strenge eisen die de opdrachtgever ons voorlegde, vereiste ook de prefab-bouwwijzeeen grote nauwkeurigheid bij alle betrokkenen. Bij de aanvang van het werk gaven wij aan hetBouwcentrum, Afdeling Bouwmetrologie, opdracht om na te gaan of de vereiste nauwkeurigheidhaalbaar was, en zo ja, welk deel van de betreffende toleranties door een ieder mocht wordenverbruikt. Ook werden bij de aanvang de meetbanden van de belangrijkste fabrieken en de bouw-plaats onderling geijkt.Doordat reeds in een zeer vroeg stadium iedereen geconfronteerd werd met deze geringe toleran-ties, en de gehele maatvoering van het begin af aan veel zorg kreeg, kon een goed resultaat ook in depraktijk verkregen worden. Dat dit mede te danken is aan een goede voorbereiding van, ensamenwerking met de adviesbureaus, is vanzelfsprekend.Cement XXX (1978) nr. 10 446

Reacties