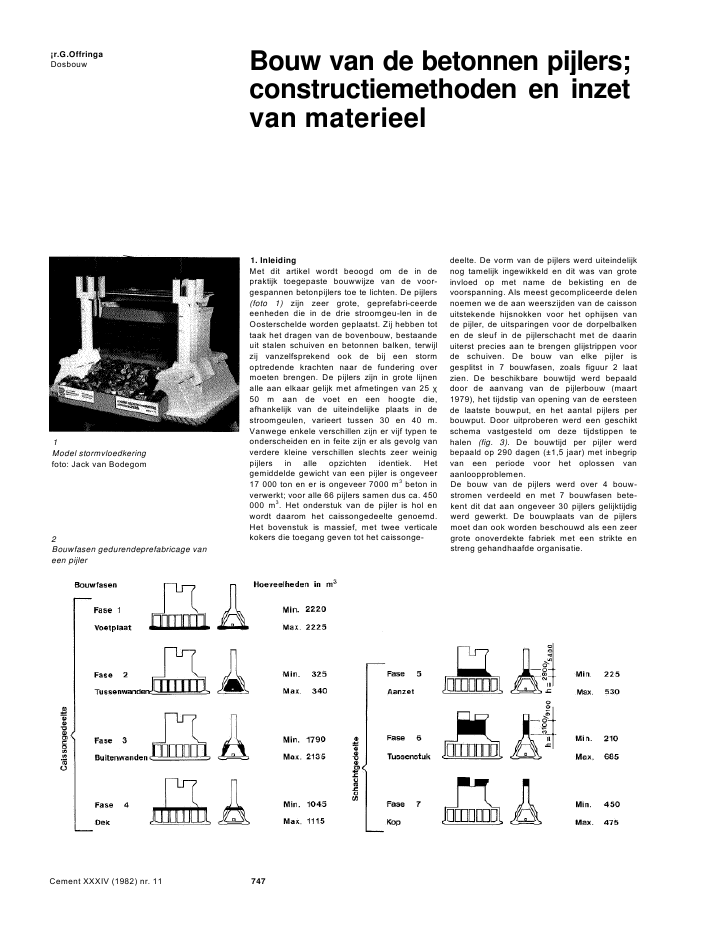

?r.G.OffringaDosbouw Bouw van de betonnen pijlers;constructiemethoden en inzetvan materieel1Model stormvloedkeringfoto: Jack van Bodegom2Bouwfasen gedurendeprefabricage vaneen pijler1. InleidingMet dit artikel wordt beoogd om de in depraktijk toegepaste bouwwijze van de voor-gespannen betonpijlers toe te lichten. De pijlers(foto 1) zijn zeer grote, geprefabri-ceerdeeenheden die in de drie stroomgeu-len in deOosterschelde worden geplaatst. Zij hebben tottaak het dragen van de bovenbouw, bestaandeuit stalen schuiven en betonnen balken, terwijlzij vanzelfsprekend ook de bij een stormoptredende krachten naar de fundering overmoeten brengen. De pijlers zijn in grote lijnenalle aan elkaar gelijk met afmetingen van 25 50 m aan de voet en een hoogte die,afhankelijk van de uiteindelijke plaats in destroomgeulen, varieert tussen 30 en 40 m.Vanwege enkele verschillen zijn er vijf typen teonderscheiden en in feite zijn er als gevolg vanverdere kleine verschillen slechts zeer weinigpijlers in alle opzichten identiek. Hetgemiddelde gewicht van een pijler is ongeveer17 000 ton en er is ongeveer 7000 m3beton inverwerkt; voor alle 66 pijlers samen dus ca. 450000 m3. Het onderstuk van de pijler is hol enwordt daarom het caissongedeelte genoemd.Het bovenstuk is massief, met twee verticalekokers die toegang geven tot het caissonge-deelte. De vorm van de pijlers werd uiteindelijknog tamelijk ingewikkeld en dit was van groteinvloed op met name de bekisting en devoorspanning. Als meest gecompliceerde delennoemen we de aan weerszijden van de caissonuitstekende hijsnokken voor het ophijsen vande pijler, de uitsparingen voor de dorpelbalkenen de sleuf in de pijlerschacht met de daarinuiterst precies aan te brengen glijstrippen voorde schuiven. De bouw van elke pijler isgesplitst in 7 bouwfasen, zoals figuur 2 laatzien. De beschikbare bouwtijd werd bepaalddoor de aanvang van de pijlerbouw (maart1979), het tijdstip van opening van de eersteende laatste bouwput, en het aantal pijlers perbouwput. Door uitproberen werd een geschiktschema vastgesteld om deze tijdstippen tehalen (fig. 3). De bouwtijd per pijler werdbepaald op 290 dagen (?1,5 jaar) met inbegripvan een periode voor het oplossen vanaanloopproblemen.De bouw van de pijlers werd over 4 bouw-stromen verdeeld en met 7 bouwfasen bete-kent dit dat aan ongeveer 30 pijlers gelijktijdigwerd gewerkt. De bouwplaats van de pijlersmoet dan ook worden beschouwd als een zeergrote onoverdekte fabriek met een strikte enstreng gehandhaafde organisatie.Cement XXXIV (1982) nr. 11 747In de voorbereidingsperiode werd aanzienlijkveel tijd besteed aan het ontwikkelen van debouwmethoden en het toe te passen materieel,geschikt voor deze fabriekmatige aanpak.2. Centraal werkterrein (tig. 4)De bouw wordt geraliseerd in bouwputten(bodem 15 m -NAP) waarvan er drie voor depijlers worden gebruikt en de vierde voor dedorpelbalken. Alle vier bouwputten wordenbediend vanuit een centraal werkterrein waareen betonfabriek is ge?nstalleerd en waarbekistingsmateriaal, voorspannings-kabels enzachtstaalwapening worden geprepareerd. Ookworden daar de hulpconstructies vanprofielstaal gemaakt voor het installeren van devooraf aan te brengen ka-belomhullingen,wapeningsnetten en allerlei soorten in tebetonneren onderdelen. Een systeem vanwegen is ontworpen en aangelegd tussen debouwputten en het werkterrein, om detransportafstanden zo kort mogelijk te houden.3. De voorspanning (tig. 5)De pijlers zijn van voorgespannen beton,hoewel ook een betrekkelijk grote hoeveelheidzachtstaal wordt gebruikt; in beide gevallen ca.40 kg/m3beton. Door het aantal pijlers (66) ende daarmee gemoeide hoeveelheid beton (450000 m3) is deze pijlerbouw een van de grootstevoorgespannen betonnen bouwwerken die ooitis gerealiseerd.CementXXXIV (1982) nr. 117483Tijdschema pijlerbouw4Centraal werkterrein en bouwdok Schaar5 VoorspansystemenZoals uit figuur 5 en de bijbehorende tabel valtaf te lezen, bestaat de voorspanning uit diversesystemen die, na een uitgebreide studie,werden geselecteerd op basis van kosten entechnische overwegingen. Uiteindelijk isgekozen voor:- Dywidag staven 0 36 mm, breukspanning124 ton (voor kabel lengten tot 5 m);- BBRV ankers met 50 draden van 7 mm,breukspanning 326 tf (voor kabellengten van 5tot 10 m);- Dywidag ankers met 8 15,7 mm strengen,breukspanning 218 tf;- Dywidag ankers met 18 15,7 mm strengen,breukspanning 490 tf;- Cona Multi ankers met 12 15,7 mmstrengen, breukspanning 326 tf.De Dywidag staven en ankers zijn geleverddoor Dywidag; de BBRV kabels en Cona Multiankers door Spanstaal. De kabelom-hullingenzijn gemaakt uit gladde buis met een wanddiktevan ca. 2 mm, waarmee een beterebescherming werd bereikt dan met degebruikelijke geribbelde en dunnere ka-belomhullingen.Tijdens het werk werd veel ervaring opgedaan,waarvan onderstaand enkele voorbeelden:- In verband met de nabijheid van de zee iseen goede bescherming van het voorspan-staaltegen corrosie van zeer groot belang. Deopslagduur moest tot een minimum wordenbeperkt en het luchtvochtgehalte in deopslagplaatsen moet onder controle gehoudenworden. In het begin verstreek teveel tijd (12maanden) tussen aankomst van hetvoorspanstaal en het injecteren van de om-hullingen, maar dit kon tot minder dan de helftworden teruggebracht.- De Dywidag staven worden met hun om-hullingen ge?nstalleerd v??r het storten. Hetinstalleren van hulpconstructies, wapening enz.vereist laswerk ter plaatse, hetgeen gevaarlijkbleek voor deze staven en enkele bijna-ongelukken tijdens het voorspannenveroorzaakte. Uiterste zorg werd betracht omverdere moeilijkheden te voorkomen.4. Inwendige hulpconstructies (foto 6) Om deomhullingen voorde voorspankabels zonauwkeurig mogelijk te kunnen aanbrengen, isop grote schaal gebruik gemaakt vanhulpconstructies van profielstaai. Tijdens hetuitwerken hiervan werden deze hulp-constructies steeds belangrijker omdat nog zoveel andere onderdelen v??r het stortenmoesten worden ge?nstalleerd. Bovendienbespaart zo'n steunframe, dat op het werk-terrein reeds wordt voorzien van de diverse inte betonneren onderdelen, veel werk op debouwplaats van de pijlers. Door het zorgvuldigvooraf uittekenen van alle hulpconstructies ismen er van verzekerd dat elk onderdeel op dejuiste plaats terecht komt en dat er voldoenderuimte omheen blijft, onder meer ten gerievevan lassers, vlechters en betonstorters.Cement XXXIV (1982) nr. 11 7496Inwendige hulpconstructies fase 5 foto:Jack van Bodegom7Bekisting fase 7foto: WaterstaatTenslotte, maar niet minder belangrijk, kunnende steunframes omdat ze zo nauwkeurig zijngemaakt, dienen voor het plaatsen van debuitenbekisting. Per m3beton is zo ongeveer15 kg prof ielstaai gebruikt voorde steunframes.5. Bekisting (foto 7)Het selecteren van het type bekisting en hetontwerpen ervan was een omvangrijke taak,gezien de vele bouwstadia, elk met zijn eigenbijzonderheden. Om het werk bij de pijlers z?lfte reduceren en snelle installatie mogelijk temaken, bestaat de bekisting uit grote panelen.In het algemeen zijn deze panelen gemaaktvan betontriplex op houten baddings in eenframe van constructie-staal. Voor de relatiefdunne tussenwanden van de caissons zijnstalen bekistingen gebruikt.Proeven zijn uitgevoerd ten aanzien van dehydrostatische druk van het beton tijdens hetstorten van hoge wanden. Het bleek dat detussenwandbekistingen moesten wordenontworpen voor een hydrostatische druk van 13tf per m2, terwijl in vele gevallen 4 tf per m2toereikend is. Metingen tijdens het stortentoonden aan dat deze ontwerp-waarden juistwaren en niet overschat. De bekistingen zijnstevig genoeg om in het algemeen 30 keer teworden gebruikt.6. BetonstortenStorten van het beton is natuurlijk een om-vangrijke bezigheid. De voetplaat alleen al, metzijn oppervlakte van 25 50 m en zijn dikte van2 m, vergt meer dan 2000 m3beton, te stortenin ??n doorgaande operatie die meer dan 30uur in beslag neemt.8Betoncentrale foto:WaterstaatDe op het centrale werkterrein gebouwdebetonfabriek heeft een capaciteit van 200 m3per uur, wat voldoende is om het storten optwee of meer plaatsen tegelijk mogelijk temaken (foto 8). In normale omstandighedenvindt slechts ??n stort tegelijk plaats om eenevenwichtig gebruik te maken van de stort-ploegen. Het storten was zodanig georgani-seerd dat in een normale werkweek van 5dagen een dag- en een nachtploeg voortdurendaan het werk konden blijven. Zand, grind encement worden per schip aangevoerd naar hetopslagterrein dat een materiaalvoorraad heeftdie voldoende is voor 3 weken produktie. Hetmengen van de betonspecie gebeurt volledigautomatisch en daarvoor is maar weinigpersoneel nodig. Voor het aanmaken van debetonspecie wordt leidingwater gebruikt datviaeen pijpleiding vanaf het vaste land wordtaangevoerd. Het water wordt opgeslagen ineen groot bassin om in geval van storing even-tuele tekorten te kunnen opvangen.Het beton wordt naar de bouwputten vervoerdin truckmixers met een inhoud van 9 m3, degrootste trommels die beschikbaar waren.Het storten vindt plaats met kubels aan detorenkranen of met een betonpomp. Aan deeerstgenoemde methode, die minder kwets-baar is en minder eisen stelt aan de verwerk-baarheid van het betonmengsel, wordt in hetalgemeen de voorkeur gegeven, maar opminder toegankelijke plaatsen en voor eenflexibele inzet van de beschikbare capaciteitheeft de betonpomp goede diensten bewezen.Door een goed gekozen samenstelling uit tweesoorten zand, grind, water en toevoegingenkan het beton op beide manieren wordenverwerkt; al wordt de hoeveelheid water ietsverhoogd als van tevoren bekend is dat depomp zal worden gebruikt. De stortcapaciteitvarieert tussen 40 en 50 m3per uur per pompof kraan.Cement XXXIV (1982) nr. 11 7509Samenstelling en kwaliteit van beton10Koeling van beton tijdens verharding7. Betonkwaliteit (fig. 9) Voor ditzeewaterbestendige beton wordt gebruikgemaakt van hoogovencement. De vereistesterkte wordt bereikt door toepassing van 350kg cement per m3beton, met een water-cementfactor van 0,45. De vereistebetonkwaliteit is 37,5. Deze statistischewaarde betekent een gemiddelde kubus-druksterkte van ongeveer 40 N/mm2. De sterktewordt in het laboratorium gemeten door hetdrukken van betonkubussen in verschillendestadia van de verharding. In het algemeen wasde bereikte gemiddelde sterkte hoger dan 40N/mm2en de afwijking minder dan isaangenomen in de Nederlandse voorschriften.Op het werk zijn proeven uitgevoerd met delok-test, waarmee de plaatselijke sterkte vanhet beton kan worden bepaald door meting vande kracht die nodig is om een bepaald typebout uit het beton te trekken. De uitslagen vande lok-test en van het drukken van kubussenkwamen goed met elkaar overeen. Proevenmet de schiethamer waren onbevredigend.8. Verdichten van het betonVerdichting werd hoofdzakelijk gedaan mettrilnaalden. Uitwendige trilapparaten werdenalleen gebruikt op de stalen bekisting van detussenwanden van de caissons. Het gebruikvan torpedo's, horizontale trilnaalden dieworden opgetrokken naarmate het beton stijgt,werd verworpen omdat gevreesd werd voormogelijke schade aan de kabelomhullingen. Detrilnaalden moesten met de hand wordenbediend. Door de hoge storten in de wandenmoest het betrokken personeel binnen in debekisting werken en naar boven klimmennaarmate het stort vorderde (fig. 12). Bij debepaling van de dikte van de wanden moest ditmede in aanmerking worden genomen. Hetaanwezig zijn van inwendige steunframes wasvoor deze mensen zeker nuttig.9. Behandeling van het beton tijdensverharden; het nabehandelenEenmaal gestort, moet men het beton latenverharden. De behandelingswijze van betongedurende deze periode is afhankelijk van hetbetreffende deel van de pijler. Om scheuren inde massieve voetplaat te vermijden, worden debekistingen daarvan pas na een zekere tijdverwijderd en wordt de oppervlakte afgedektmet isolatiepanelen. Bovendien werd eencuring compound aangebracht om waterverliesdoor verdamping te voorkomen.Het beton van de buitenwanden en de vol-gende bouwfasen wordt gekoeld met water datdoor ingestorte leidingen wordt gepompt. Intotaal is per pijler ongeveer 10 km leidingaangebracht (fig. 10). De tempera-tuurontwikkeling wordt gevolgd met termo-koppels. In het algemeen heeft dit koelsysteemgoed voldaan, al bleek de berekeningsmethodeniet bijzonder nauwkeurig en moest dezeworden herzien. In de enkele gevallen waarinhet koelsysteem niet werkte, doordatbijvoorbeeld de leidingen door beton warengeblokkeerd, waren scheuren onvermijdelijk.Het vermijden van scheuren werd ook bereiktdoor enkele voorspanka-bels al in een vroegstadium op spanning te brengen, zelfs v??rverwijdering van de bekisting.10. Zomer- en wintervoorzieningenDe jaargetijden zijn vanzelfsprekend van in-vloed op het mengen, storten en afwerken vanhet beton. Het water bijvoorbeeld, kan v??rtoevoeging worden gekoeld of opgewarmdtussen 10 en 22 ?C. Bij koud weer kan zand engrind door stoom worden verwarmd. In dewinter worden hulpstoffen gebruikt die eenminder vertragend effect hebben. Tevens wordtdan koelwater gemengd met antivries, evenalsde injectiemortel. Als koud weer wordtverwacht, wordt vers gestort beton afgedekt. Inhet algemeen wordt het storten gestaakt bijtemperaturen onderCement XXXIV (1982) nr. 11 75111Kraaninzet: Peiner kraan TM 180foto: Waterstaat12Locomokraan ten behoeve vanvoorspan werkzaamheden foto:Waterstaat13Steigersfoto: Waterstaat0 ?C of bij een ongunstige weersverwachting.Het lag niet in de bedoeling het stortengedurende vorstperioden voort te zetten.11. Gebruik van kranenNa uitgebreide studies werd besloten om naastelke pijler een kraan op rails te plaatsen. Alshet nodig is kunnen dan twee kranen te zamenbij ??n pijler worden ingezet. Hoewel deverschillende partners in de bouwcombinatiekranen beschikbaar hadden, werd deverscheidenheid in type; capaciteit en staat vanonderhoud als een nadeel ervaren. Het ingebruik hebben van 30 van deze kranen zouvragen om problemen geweest zijn. Daaromwerden, na selectie van de meest geschiktekranen, uitnodigingen gezonden aankraanfabrikanten of hun vertegenwoordigers.Dit resulteerde in een lease-contract voor 30Peiner kranen type TN 180 (foto 11). Hetzelfdebedrijf verkreeg ook het onderhoudscontract,terwijl tevens een contract werd afgesloten voorhet verplaatsen van de kranen van bouwputnaar bouwput. Hiertoe werd door de kraanleve-rancier een speciale installatie op rupsbandenontworpen waarmee de kranen, binnen enkeleuren en zonder ze af te breken, verplaatstkonden worden. Uiteraard worden ook anderekranen gebruikt, bijv. kleinere kranen bovenopde caissons en Locomo kranen die aan het uit-einde van de giek voorzien zijn van kooien(super-hoogwerkers) voor voorspannings-werkzaamheden (foto 12).12. Steigers (foto 13)De keuze van de steigers was eveneens hetresultaat van voorstudies. Een groot aantalplaatsen moet in verschillende fasen wordenbereikt zonder steeds een kraan bij de hand tehebben. Ook de caissons en de schachtmoesten toegankelijk zijn. In verband met dehoogte van de pijlers is uiteraard gedacht aanliften, maar dit bleek te gecompliceerd en tekostbaar en besloten werd tot gebruik vantrappen en steigerma-terieel.13. Organisatie van de bouwHet onderwerp van dit artikel 'constructie-methoden en materieel' in aanmerking ne-mend, dient ook te worden gewezen op eenbehoorlijke, streng gehandhaafde en gemo-tiveerde organisatie als een zeer belangrijkhulpmiddel zonder welk kwaliteit, tijd en kostenniet onder controle kunnen worden gehouden.Dit wordt verder behandeld in het hiernavolgende artikel.14. KwaliteitscontroleOmdat de kwaliteit boven alles belangrijk was,werd kwaliteitscontrole bij dit gecompliceerdeen onder een zeer strak tijdschema uit tevoeren werk als een apart onderdeel van deconstructie beschouwd. In verband daarmeewerd besloten tot instelling van een afdelingkwaliteitsbewaking waarin zowel opdrachtgeverals aannemer zouden samenwerken metslechts ??n doel: kwaliteit!Hoewel het duidelijk was dat er op zekermoment tegenstellingen in belangen zoudenvoorkomen tussen de uitvoerende afdeling ende kwaliteitsbewaking, beseften beide partijentoch voldoende eikaars verantwoordelijkhedenen doelstellingen, om steeds voor beidenaanvaardbare oplossingen te vinden.Cement XXXIV (1982) nr. 11 75214Bescherming tegen vallende stenen15Bescherming van de pijler met spuitbetonfoto: Johan Berrevoets, Zierikzee15. Speciale voorzieningenIn en aan de pijler zijn enkele speciale voor-zieningen aangebracht die de bouw hebbenbe?nvloed en tevens van een zeker belang zijnvoor offshore-constructies. Deze voorzieningenzijn:a. Bescherming tegen vallende stenenUitgebreide proeven leerden dat de pijlersgemakkelijk kunnen beschadigen bij het vanafhet wateroppervlak storten van de groterestenen voor de onderwaterdrempel. Ditprobleem werd opgelost door te besluiten datde stenen van meer dan 3 ton niet zoudenworden gestort, maar geplaatst. Om het stortenvan middelzware stenen mogelijk te maken,zijn de pijlers op de meest kwetsbare plaatsenbeschermd door de be-tondekking te verhogenof een aanvullende laag spuitbeton aan tebrengen (fig. 14). Verder is een tijdelijkeafdekking van dam-wandstaal aangebracht inde sponning waar later de betonnenonderdorpelbalken zullen worden geplaatst(foto 15). In een later stadium zal een speciaalscherm worden gehangen in de sleuven voorde stalen schuiven, ter bescherming van deglijstrippen.16Grindzak om pijlervoetb. Afdichting na plaatsing van de pijlers Zodrade pijler is geplaatst dient de holle ruimtetussen de onderkant van de pijlervoetplaat ende fundatie te worden afgesloten van deOosterschelde, teneinde mossel-aangroei enafzetting van fijne deeltjes of zand tevoorkomen. In een later stadium moet dezeruimte volledig opgevuld worden met grout.Een aantal alternatieven moest worden be-studeerd en er zijn proeven genomen voordatvoor de uiteindelijke oplossing werd gekozen:een afsluitende zak (grindworst), soepelgenoeg om openingen van variabele wijdte afte sluiten (fig. 16). De worst kan gemakkelijklos worden gehaakt nadat de pijler is geplaatsten is verder voldoende stevig om krachtentijdens plaatsing, transport en grouten tedoorstaan.Ondergrouten na plaatsing Om een volledigeaansluiting met de fundatie te verkrijgen zal deruimte tussen pijlervoet en fundatiemat metgrout moeten worden opgevuld. Bij de bouwvan de pijlers is het groutsysteem reedsaangebracht in de betonnen voetplaat en hetonderste gedeelte van de buitenwanden van decaisson, zoals figuur 17 laat zien.Een van de belangrijkste problemen hierbij wasdat de aansluiting tussen groutpijpen en betoneen aanzienlijke hydrostatische overdruk moetkunnen weerstaan omdat het grouten zalplaatsvinden vanuit de caissons onderatmosferische druk, terwijl 30 m onder waterwordt gewerkt!d. Ballasten van de pijlers met zand Deuiteindelijke stabiliteit van de pijlers zal wordenverhoogd door de caissons te vullen met zand.Dit zal worden gedaan door het laten circulerenvan een zand-/watermeng-sel, waarbij het zandin de caisson bezinkt terwijl het water wordtuitgepompt (fig. 18). Proeven hebbenaangetoond dat het voor een goede verdelingover de verschillende compartimenten nodig isde tussenwanden van een aantal kleinereopeningen te voorzien. Met deze 'op afstandbedienbare' vul-methode zal de caisson, voorongeveer 90% kunnen worden gevuld.16. SlotopmerkingHet zal duidelijk zijn dat uiterste zorg is be-steed om, binnen de korte tijd die voor de bouwbeschikbaar was, pijlers van hoge kwaliteit opte leveren. Deze kwaliteit moet niet alleen delevensduur van de stormvloedkeringverzekeren, maar evenzeer deCement XXXIV (1982) nr. 11 75317Details groutsysteem18Werkwijze aanbrengen zandballast19Overzicht pijlerbouwfoto: Aerocamera20Eerste bouwdok ge?nundeerdfoto: Dosbouwveiligheid van de arbeiders bij het onder-grouten op 20 ? 30 m beneden de zeespiegel.Hoewel er nog geen pijlers zijn geplaatst, werdhun waterdichtheid aangetoond bij het onderwater zetten van de bouwput (foto 20). Proevenmet het hefschip Ostrea toonden aan dat hetophijsen van pijlers met hungrindworst en het transporteren ervan, geenmoeilijkheden op zal leveren. Het vertrouwenkan daarom uitgesproken worden dat degeprefabriceerde pijlers veilig op hundefinitieve bestemming zullen komen en dat zij,door plaatsing in ??n snelle operatie, hetriskante werken op de plaats van destormvloedkering z?lf enorm verminderd zullenhebben.Cement XXXIV (1982) nr. 11 754

Reacties