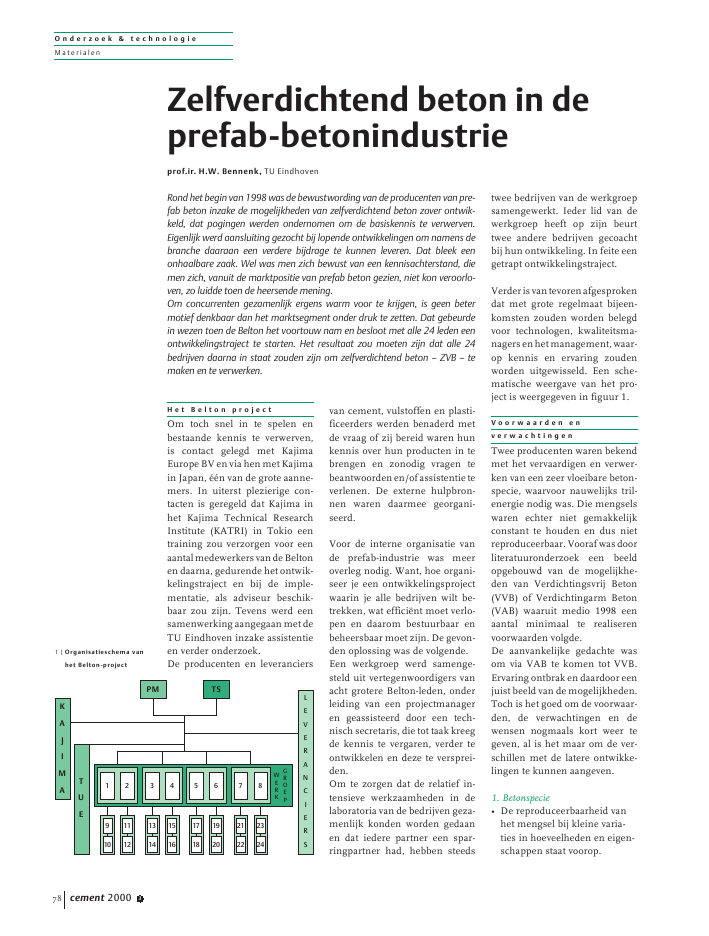

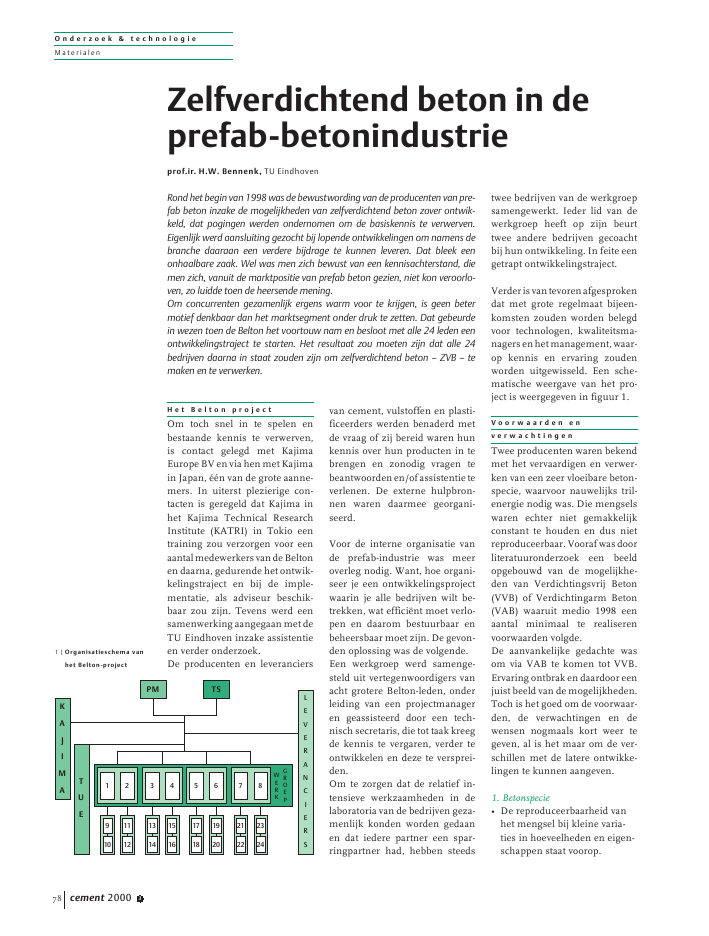

O n d e r z o e k & t e c h n o l o g i eMater ia l encement 2000 378H e t B e l t o n p r o j e c tOm toch snel in te spelen enbestaande kennis te verwerven,is contact gelegd met KajimaEurope BV en via hen met Kajimain Japan, ??n van de grote aanne-mers. In uiterst plezierige con-tacten is geregeld dat Kajima inhet Kajima Technical ResearchInstitute (KATRI) in Tokio eentraining zou verzorgen voor eenaantalmedewerkersvandeBeltonen daarna, gedurende het ontwik-kelingstraject en bij de imple-mentatie, als adviseur beschik-baar zou zijn. Tevens werd eensamenwerking aangegaan met deTU Eindhoven inzake assistentieen verder onderzoek.De producenten en leveranciersvan cement, vulstoffen en plasti-ficeerders werden benaderd metde vraag of zij bereid waren hunkennis over hun producten in tebrengen en zonodig vragen tebeantwoordenen/ofassistentieteverlenen. De externe hulpbron-nen waren daarmee georgani-seerd.Voor de interne organisatie vande prefab-industrie was meeroverleg nodig. Want, hoe organi-seer je een ontwikkelingsprojectwaarin je alle bedrijven wilt be-trekken, wat effici?nt moet verlo-pen en daarom bestuurbaar enbeheersbaar moet zijn. De gevon-den oplossing was de volgende.Een werkgroep werd samenge-steld uit vertegenwoordigers vanacht grotere Belton-leden, onderleiding van een projectmanageren geassisteerd door een tech-nisch secretaris, die tot taak kreegde kennis te vergaren, verder teontwikkelen en deze te versprei-den.Om te zorgen dat de relatief in-tensieve werkzaamheden in delaboratoria van de bedrijven geza-menlijk konden worden gedaanen dat iedere partner een spar-ringpartner had, hebben steedstwee bedrijven van de werkgroepsamengewerkt. Ieder lid van dewerkgroep heeft op zijn beurttwee andere bedrijven gecoachtbij hun ontwikkeling. In feite eengetrapt ontwikkelingstraject.Verderisvantevorenafgesprokendat met grote regelmaat bijeen-komsten zouden worden belegdvoor technologen, kwaliteitsma-nagersenhetmanagement,waar-op kennis en ervaring zoudenworden uitgewisseld. Een sche-matische weergave van het pro-ject is weergegeven in figuur 1.V o o r w a a r d e n e nv e r w a c h t i n g e nTwee producenten waren bekendmet het vervaardigen en verwer-ken van een zeer vloeibare beton-specie, waarvoor nauwelijks tril-energie nodig was. Die mengselswaren echter niet gemakkelijkconstant te houden en dus nietreproduceerbaar. Vooraf was doorliteratuuronderzoek een beeldopgebouwd van de mogelijkhe-den van Verdichtingsvrij Beton(VVB) of Verdichtingarm Beton(VAB) waaruit medio 1998 eenaantal minimaal te realiserenvoorwaarden volgde.De aanvankelijke gedachte wasom via VAB te komen tot VVB.Ervaring ontbrak en daardoor eenjuist beeld van de mogelijkheden.Toch is het goed om de voorwaar-den, de verwachtingen en dewensen nogmaals kort weer tegeven, al is het maar om de ver-schillen met de latere ontwikke-lingen te kunnen aangeven.1. Betonspecie? De reproduceerbaarheid vanhet mengsel bij kleine varia-ties in hoeveelheden en eigen-schappen staat voorop.Zelfverdichtend beton in deprefab-betonindustrieprof.ir. H.W. Bennenk, TU EindhovenRond het begin van 1998 was de bewustwording van de producenten van pre-fab beton inzake de mogelijkheden van zelfverdichtend beton zover ontwik-keld, dat pogingen werden ondernomen om de basiskennis te verwerven.Eigenlijk werd aansluiting gezocht bij lopende ontwikkelingen om namens debranche daaraan een verdere bijdrage te kunnen leveren. Dat bleek eenonhaalbare zaak. Wel was men zich bewust van een kennisachterstand, diemen zich, vanuit de marktpositie van prefab beton gezien, niet kon veroorlo-ven, zo luidde toen de heersende mening.Om concurrenten gezamenlijk ergens warm voor te krijgen, is geen betermotief denkbaar dan het marktsegment onder druk te zetten. Dat gebeurdein wezen toen de Belton het voortouw nam en besloot met alle 24 leden eenontwikkelingstraject te starten. Het resultaat zou moeten zijn dat alle 24bedrijven daarna in staat zouden zijn om zelfverdichtend beton ? ZVB ? temaken en te verwerken.1 | Organisatieschema vanhet Belton-projectPMKAJIMATUE1 2 3 4 5 6 7 89 11 13 15 17 19 21 2310 12 14 16 18 20 22 24WERKGROEPLEVERANCIERSTSO n d e r z o e k & t e c h n o l o g i eMater ia l encement 2000 3 79? Het mengsel moet met debestaande menginstallatieskunnen worden vervaardigdop een wijze die niet te veelafwijkt van de gebruikelijkewerkwijze.? Aanpassingen aan de installa-tie, op onderdelen, moetenoverzienbaar blijven.2.Bekisting? De mal moet door het vermij-den of minimaliseren van hettrillen een langere levensduurkunnen bezitten.? Naadafsluitingen dienen nietdominant te worden in de uit-voering van de mal.? Speciebelastingen, optredendtijdens het storten, moetenmaximaal gelijk zijn aan watbij normaal beton optreedt;niet hoger.3.Storten en verdichten? De storthoogte moet 2 mkunnen zijn voor een dichtge-wapende omgekeerde T-balkof een kokerbalk met verlorenbinnenbekisting.? Als maximale stortduur wordtaangehouden 1 tot 1,5 uurvoor zeer grote elementen.? Plaatselijk een trilnaaldgebruiken om te verdichten isaanvaardbaar.4.Nabehandelen, afwerken,uiterlijk? Een uur na het storten moetafgewerkt kunnen worden.? Afwerkwijze vergelijkbaar metde huidige.? Lekplekken door de malnadenniet meer dan nu.? Een glad uiterlijk, zonderzandstrepen, weinig kleurver-schillen en weinig ? grote ?luchtbellen.5.Mechanische eigenschappenverhard beton? Voor voorgespannen elemen-ten moet de laagste kubus-druksterkte na 14 ? 2 uurgelijk zijn aan 30 N/mm2 engemiddeld 35 N/mm2. Voorgewapende elementen respec-tievelijk minimaal 20 N/mm2en gemiddeld 25 N/mm2.? Versnelde verharding doorverwarming moet goed stuur-baar en beheersbaar zijn.? De temperatuur in hetelement zal gemiddeld niethoger worden dan 55?C enlocaal niet uitkomen boven65?C.? Een karakteristieke sterktevoor voorgespannen elemen-ten van 55 of 65 N/mm2 moetbereikbaar zijn.? Voor gewapende elementengelden de waarden 45 N/mm2of 55 N/mm2.? De krimp- en kruipvervormin-gen zullen gezamenlijk niettot grotere voorspanverliezenleiden.6.Kosten? De kosten van het betonmeng-sel zijn hoger dan bij normaalbeton, maar dienen voor eengroot deel te worden gecom-penseerd door lagere arbeids-kosten, zodat de kostprijs perverwerkte m3 beton binneneen kleine bandbreedte zoublijven.? Investeringslasten zijn alseenmalig te beschouwen.? De verbetering van de werk-omstandigheden is vanbelang, zodat een kosten-verhoging opweegt tegen datvoordeel.In deze zes punten zijn de karak-teristieken van de dagelijkse pro-ductie vertaald in wensen, ver-wachtingen en eisen voor VAB ofVVB. In het verdere artikel komtde aanduiding VAB niet meervoor, aangezien de mensen bijKATRI weinig overtuigings-kracht nodig hadden om eenandere benadering te kiezen.E r v a r i n g e n b i j K A T R IInoktober1998zijnvierpersonennaar Tokio gegaan voor een weektheorie in het laboratorium (foto2) en een week praktijk in eenproductiebedrijf. Een van dedocenten was een goede bekende,namelijk K.Takada MSc, die eentijd lang aan de TU Delft verbon-den is geweest en intussen weerterug was in eigen land. Het waseen uitgebalanceerd en uitste-kend voorbereid programma,gegeven door specialisten vanKajima, de cementindustrie en deproducenten van de moderneplastificeerders.Naar onze stellige overtuiging isdit doorslaggevend geweest voorde start van ons project. Gedu-rende alle praktijklessen zijnvideo-opnamen gemaakt, die alsinstructiemateriaal goede dien-stenhebbenbewezen(foto3en4).Kortom, dit was precies wat deBelton nodig had om een vlie-gende start te kunnen maken.Naast de technische kennisover-dracht ontstaat vaak een band alsmensen open willen communice-ren en met elkaar samenwerken.Dat was waardevol en tot aan de2 | Docenten en hun cursis-ten in het research insti-tuut KATRIO n d e r z o e k & t e c h n o l o g i eMater ia l encement 2000 380dag van vandaag zijn de contactenover en weer in stand gebleven.V e r s c h e i d e n h e i d v a ng r o n d s t o f f e nHet was vanaf de eerste dag dui-delijk dat alle bedrijven zoudenproberen ZVB te ontwikkelen,gebruikmakend van de sinds jaaren dag door de verschillende be-drijven toegepaste grondstoffenvoor beton. Een inventarisatie vande gebruikte cementen leverdecirca 10 verschillende soortencementofcementcombinatiesop.Er was tevens een keuze uit 4 of 5soorten vulstof, waarbij per soortzowel de chemische samenstel-ling als de korrelopbouw kondenvari?ren. Voeg daaraan toe dekeuze uit 4 tot 6 moderne plasti-ficeerders, dan is het duidelijk dateen standaard ZVB niet konworden ontwikkeld. Alleen demethode om tot een reproduceer-bare ZVB te komen was gelijk.We hebben ervaren dat de basisvoor een succesvolle ontwikke-ling gelegen is in de wijze waaropde samenstellende materialenvan de pasta op elkaar reageren.Hoe is de onderlinge verdraag-zaamheid van cement, vulstof enplastificeerder?Hoezithetmetdeeffectiviteit van de plastificeer-der? Hoe is de waterbehoefte? En? heel belangrijk ? hoe is de sterk-teontwikkeling van de pasta in16 tot 24 uur?E e n a n d e r e a a n p a k , d ef l o w - c y l t e s tEigenlijk gaat het om variaties indepasta:hetmengselvancement,vulstof, plastificeerder en water.Aan de pasta voeg je volgens deJapanse methode een vast per-centage zand toe, waarmee debasis aanwezig is voor het toe-voegen van een vast percentagegrind. Het aantal liters zand engrind ligt daarmee vast en, reke-ning houdend met een hoeveel-heid lucht, ken je ook het aantalliters pasta.Als voorbeeld (fig. 5): 1000 literbetonspecie, bevat zeg 20 literlucht (2%), dus rest 980 liter. Alsdaarvan 50%, het vaste percen-tage, wordt ingenomen door hetgrind,danisdat490liter.Meteenpakkingspercentage van 62%betekent dit 305 liter. Er blijft dan675 liter mortel over. Van deze675 liter mortel is 40% (vast per-centage) zand. Dus resteert voorde pasta nog 0,6 x 675 = 405 liter.Daarvoor is een grote hoeveelheidpoedernodig.Mengselsmetruim500kgpoeder(=cement+vulstof)zijn daarom gewoon te noemenvoor ZVB.Dat betekent in feite dat allekorrels van de toeslagmaterialenruim zijn omhuld met pasta endat door dit dunne pastalaagje deonderlinge wrijving tussen dezekorrels wordt geminimaliseerd.Bij ZVB stuurt men het gedragvandebetonspecieopvloeigedragen viscositeit; dat laatste is volledignieuw en vraagt om inzicht bij hetstellen van de verwerkingseisen.Als rechtgeaarde Nederlanderswillen we de grenzen verkennenen gaan we het percentage zanden grind maximaliseren metbehoud van de gewenste verwer-kingseigenschappen. Ten slotteleidt dat tot het minimaliserenvan extra kosten voor de beton-specie.Wie de Japanse filosofie opvolgt,gaat meer aandacht en tijd beste-denaandepastaenaandemortel;het grind wordt later toegevoegdzonder dat daarmee een wezen-lijke verandering in gedrag ont-staat.Voor het onderzoek van de pasta,waarbij normaal alleen de water-behoefte van het cement en devulstof wordt bepaald, wordt nu5 | Schematische opbouwvan 1 m3beton3, 4 | Beproeving op mortel:de trechterproef en devloeimaat1 m3betonlucht (1?2%)toeslag grof(50%)morteltoeslag grof(50%)toeslag fijn(40%) van mortelpastatoeslag fijn(40%) van mortelcement + vulstofwatertoeslag grof(50%)lucht luchtO n d e r z o e k & t e c h n o l o g i eMater ia l encement 2000 3 81een uitgebreider onderzoek op-gezet. Met de flow-cyl test (foto 6)wordt de uitstroomtijd van eenpasta bepaald, maar nu is tevensde verdraagzaamheid, het gedragvan de samenstellende materia-len ten opzichte van elkaar nage-gaan, inclusief de effectiviteit vande plastificeerder. De bepalingvan de waterbehoefte van hetcement en de vulstoffen is uitge-breid beschreven in [1].De waterbehoefte bpis de hoe-veelheidwaterdienodigisomeenvloeimaat gelijk aan de diametervan de kleine kegel te krijgen; duseigenlijk vloeimaat van 100 mm(foto 7 en 8). Een lage waarde vanbpleidt tot een relatief lage hoe-veelheid toe te voegen water endus tot een lage water-cementfac-torendaarmeetotgunstigeeigen-schappen van het verharde beton.Dit flow-cyl onderzoek, waarbij inkorte tijd veel combinaties zijnonderzocht, is als afstudeerpro-ject uitgevoerd door Ren? Ernst,student van de TU Eindhoven.Tevens is in dat onderzoek eenrelatiegelegdtussenderesultatenvan de flow-cyl test en het gedragvan de mortel. Deze hele aanpakis uniek en heel waardevol geble-ken.Hierdoor is tevens bereikt, dat hetontwikkelen van ZVB niet ont-aardde in het snel zoeken naaroplossingen, zonder de mecha-nismen erachter te leren kennen.In een volgende uitgave vanCement zal aan dit flow-cyl onder-zoek aandacht worden besteed.D e s t a p p e n i n d eo n t w i k k e l i n g1. Kennis vergaren, verwervenen overdragen.2. Pasta-onderzoek met flow-cyltest en bepaling water-behoefte poeders.3. Mortel-onderzoek met gese-lecteerde materialen.4. Betonspecie-onderzoek oplaboratoriumschaal, mecha-nische eigenschappenmeten.5. Proefmengsels storten inlaboratoriumomstandig-heden.6. Evalueren en mengselsdraaien op grote molen.7. Storten van een element,evalueren.8. Mengsels sturen op typeelement en mechanischeeigenschappen.9. Stortervaring opdoen.10. Proeven uitvoeren aan de TUE, mechanische eigenschap-pen, krimp en kruipvervor-ming, overdrachtslengte enverankeringlengte.11. Logistieke processen en aan-passingen installaties.12. Eindrapportage.Het onderzoekprogramma is per1 januari 2000 be?indigd en deresultatenzijnuitstekend.Ookditonderwerp leent zich op termijnvoor een publicatie in dit tijd-schrift. sL i t e r a t u u r1. J.C.Walraven, K.Takada enG.I.Pelova, Zelfverdichtendbeton, hoe maak je dat?Cement 1999 nr. 3, pp. 68-726 | Opstelling vooruitvoering van deflow-cyl test7, 8 | Uitvoering mortel-proeven: vloeimaat entrechtertijd

Reacties