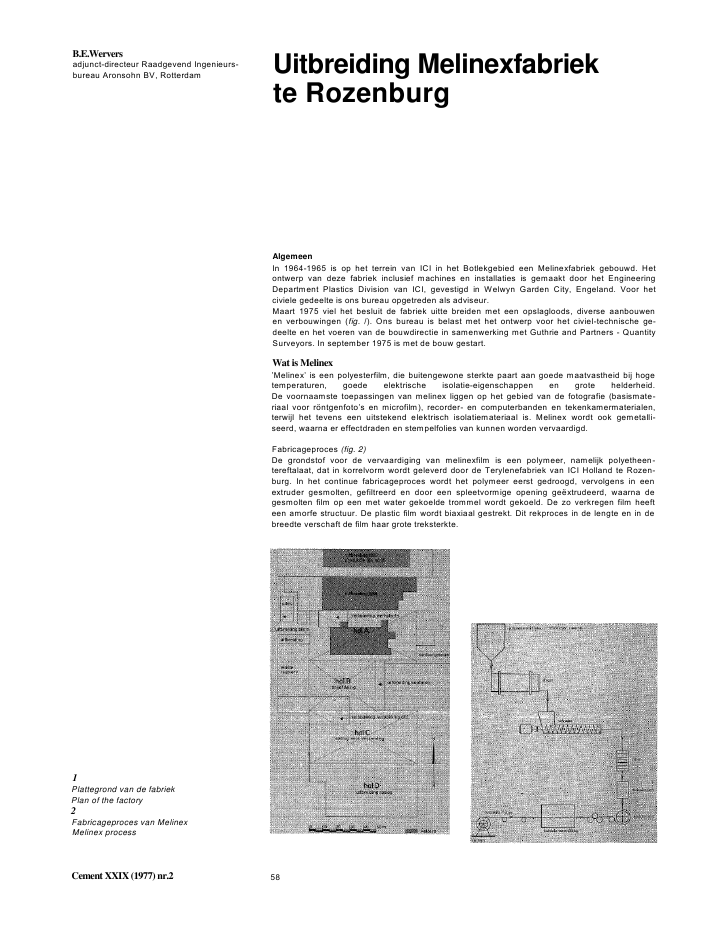

B.E.Werversadjunct-directeur Raadgevend Ingenieurs-bureau Aronsohn BV, RotterdamUitbreiding Melinexfabriekte RozenburgAlgemeenIn 1964-1965 is op het terrein van ICI in het Botlekgebied een Melinexfabriek gebouwd. Hetontwerp van deze fabriek inclusief machines en installaties is gemaakt door het EngineeringDepartment Plastics Division van ICI, gevestigd in Welwyn Garden City, Engeland. Voor hetciviele gedeelte is ons bureau opgetreden als adviseur.Maart 1975 viel het besluit de fabriek uitte breiden met een opslagloods, diverse aanbouwenen verbouwingen (fig. /). Ons bureau is belast met het ontwerp voor het civiel-technische ge-deelte en het voeren van de bouwdirectie in samenwerking met Guthrie and Partners - QuantitySurveyors. In september 1975 is met de bouw gestart.Wat is Melinex'Melinex' is een polyesterfilm, die buitengewone sterkte paart aan goede maatvastheid bij hogetemperaturen, goede elektrische isolatie-eigenschappen en grote helderheid.De voornaamste toepassingen van melinex liggen op het gebied van de fotografie (basismate-riaal voor r?ntgenfoto's en microfilm), recorder- en computerbanden en tekenkamermaterialen,terwijl het tevens een uitstekend elektrisch isolatiemateriaal is. Melinex wordt ook gemetalli-seerd, waarna er effectdraden en stempelfolies van kunnen worden vervaardigd.Fabricageproces (fig. 2)De grondstof voor de vervaardiging van melinexfilm is een polymeer, namelijk polyetheen-tereftalaat, dat in korrelvorm wordt geleverd door de Terylenefabriek van ICI Holland te Rozen-burg. In het continue fabricageproces wordt het polymeer eerst gedroogd, vervolgens in eenextruder gesmolten, gefiltreerd en door een spleetvormige opening ge?xtrudeerd, waarna degesmolten film op een met water gekoelde trommel wordt gekoeld. De zo verkregen film heefteen amorfe structuur. De plastic film wordt biaxiaal gestrekt. Dit rekproces in de lengte en in debreedte verschaft de film haar grote treksterkte.1Plattegrond van de fabriekPlan of the factory2Fabricageproces van MelinexMelinex processCement XXIX (1977) nr.2 583Diepsondehng en boringSounding diagramVervolgens wordt het materiaal met behulp van hitte gestabiliseerd om het een goede maat-vastheid te geven, waarna de film op rollen wordt gewikkeld, volgens de wensen van deafnemer op breedtemaat wordt gesneden en tenslotte wordt verpakt en verzonden.Beschrijving constructie bestaande gebouwenDe bestaande fabriek bestaat uit drie hallen en waarbij de opbouw gevormd wordt doorstalen spanten hart-op-hart 6,60 m met een overspanning van 37 m per hal.De hallen A en hebben een onderheide vloer, in hal C, de opslagloods, is een stelconplaten-vloer gelegd. Onder de produktielijnen zijn kelders aangebracht.De uitbreiding 1968 en de 'waste recovery' is een staalconstructie met betondaken waaropdiverse installaties zijn gemonteerd.Het kantoorgebouw is uitgevoerd als een betonskelet met baksteenvullingEnkele bijzonderheden over de nieuwe gebouwenPaalfunderingGezien de gevoeligheid van de bestaande machines voor trillingen en de onmogelijkheid om deproduktie enkele weken stop te zetten (continu proces) werd besloten Fundexpalen toe tepassen, die trillingsvrij in de grond kunnen worden geboord.Op ca. 18 m - NAP is een sterke teruggang in de conusweerstand te constateren tot ca. 20 m- NAP (fig. 3). Bij de bouw van de eerste fabrieken van ICI in 1964-'65 werd in overleg met hetlaboratorium voor grondmechanica te Delft besloten Vibropalen toe te passen met een draag-vermogen van 100 ton bij een inheidiepte van ca. 21 m - NAP. Volgens de in die jaren geldenderegels werd voor negatieve kleef 30 tonf in rekening gebracht.In 1966 heeft NV Nederhorst onder leiding van ir.A.F. van Weele (thans hoogleraar TH-Delft)onderzoekingen gedaan in het Botlek- en Europoortgebied, betreffende negatieve kleef (ondermeer ook op het ICI-terrein). De resultaten van deze proeven zijn gepubliceerd in NederhorstReview 1968. Uit deze proefnemingen is gebleken dat de negatieve kleef veel groter is danalgemeen was aangenomen en bovendien langer optreedt dan werd verondersteld.Berekeningen van de negatieve kleef volgens de methode-Zeevaert-De Beer gaven aan datvoor palen gefundeerd op ca. 21 m - NAP een negatieve kleef van ongeveer 100 tonf in reke-ning gebracht zou moeten worden. Aangezien alleen zeer grote boorpalen dan het benodigdedraagvermogen zouden kunnen opbrengen en dergelijke palen voor de te verwachten belastin-gen, mede gezien de aard van de constructies uiterst kostbaar zouden zijn, werd besloten depalen in de redelijk vaste zandlagen van ca. 10 tot 15 m - NAP te funderen. Wel moest bij voor-beeld voor de zogenaamde 'unit 35' enige zetting verwacht worden (ca. 10 mm), maar hiermeekon rekening worden gehouden.De berekende negatieve kleef bedraagt nu ca. 25 tonf bij een nuttig draagvermogen van 70 tonf.Voor een uitbreiding in de bestaande fabriek waar aanvankelijk als vloerconstructie stelcon-platen lagen, wordt een betonvloer op zgn. Tubexpalen aangebracht. Bij dit type palen wordteen worm met aangelaste buis in de grond gebracht, door oplassen van stukken buis wordt depaal op de goede lengte gemaakt. Een en ander kan in een ruimte met beperkte hoogte ge-schieden.KelderAls de fabriek in bedrijf is, heerst in de kelder een temperatuur van ongeveer + 30 ? 35 ?C meteen zeerjage relatieve vochtigheid. De temperatuur van het grondwater aan de buitenkant isca. + 10?C. Hoewel de betonconstructies van de bestaande kelders met zorg zijn uitgevoerd,is in de kelderwanden hier en daar scheurvorming met lekkage opgetreden. Het dichten vandeze scheuren door injecteren is uiteraard kostbaar en kan bovendien alleen geschieden als demachines in zgn. 'groot onderhoud' zijn.De opdrachtgever stelde derhalve de eis dat de nieuwe kelder onder alle omstandigheden'waterdicht' moest zijn en blijven. De vloer van de nieuwe kelder is 750 mm dik, onder meer omvoldoende gewicht tegen opdrijven te verkrijgen.In overleg met aannemer en betonmortelcentrale is besloten de vloer met afmetingen van14,20 ? 65,00 m en een inhoud van ca. 720 m3in ??n geheel te storten. Om krimp zoveel moge-lijk te voorkomen is het cementgehalte van de betonspecie teruggebracht tot 280 kg/m3, terwijleen vertrager (1000 cc Pozzolith 100 ? R) werd toegevoegd.De zetmaat bedroeg 40 mm (maximaal 60 mm) en aan fijne delen < 0,25 mm (cement + zand< 0,25) werd toegepast 125 ? 135 liter per m3.Met het oog op de vertrager werd afgesproken dat de vereiste betondruksterkte of kubusdruk-sterkte pas na 56 dagen bereikt behoefde te worden. Hoewel de weersomstandigheden on-gunstig waren (temperaturen om het vriespunt), bedroeg de druksterkte na 28 dagen reeds39 N/mm2. Het duurde ongeveer 48 uur voordat de vloer door middel van zgn. 'power floating'afgewerkt kon worden. Het is de bedoeling om vlak voor de ingebruikname de vloer verder afte werken met een epoxy-coating.De kelderwanden zijn gestort met een cementhoeveelheid van 300 kg/m3, terwijl hier een plasti-ficeerder (Pozzolith 200 N) werd toegevoegd. De ervaring heeft geleerd dat het aanbevelingverdient om wanden telkens in lagen van ca. 20 ? 30 cm te storten. Door goed trillen kan eenglad en homogeen oppervlak worden verkregen en om krimpscheuren te voorkomen moet ineen droge periode de bekisting ten minste zeven dagen blijven zitten.Tijdens het graven van de bouwput maakten wij kennis met het produkt Tretoflex van TretolBuilding Products Ltd. te Londen. Dit is een taai twee-componentenprodukt van een duurzamehars en een koolteer met een lage viscositeit, dat vermengd een chemisch bestendig, taairubberachtig membraan vormt met zeer grote elasticiteit en aanhechtingsvermogen.Cement XXIX (1977) nr.2 594Aansluitdetail tussen kelderwand en -vloerDetail of the joint between wall and floor ofthe cellar5Aanbrengen van de gewapende werkvloerCasting the reinforced blindingIn overleg met ICI Engeland is besloten om dit membraan toe te passen ten einde een zo grootmogelijke zekerheid tegen lekkage te verkrijgen. De Tretoflex moet op een voldoende droogbetonoppervlak aangebracht worden dat ten minste 7 dagen bij een temperatuur van minstens+ 5?C is verhard. Bij wanden moet het oppervlak winddroog zijn. Gaatjes van luchtbelletjes enandere ongerechtigheden moeten volgepoetst of volkomen vlak worden gemaakt.Volgens de in figuur 4 aangegeven constructie is eerst een gewapende werkvloer van ten min-ste 100 mm dik gestort, waarin beugels waren gestoken voor verankering van de werkvloer aande constructievloer (extra gewicht tegen opdrijven). De werkvloer is zo vlak mogelijk afgewerkt(foto 5).Na de verhardingstijd is de vloer zorgvuldig geveegd, plassen werden gedweild en nagedroogden ter plaatse van de stekeinden van de palen is met de kwast tretoflex gesmeerd (fofo 6). Daar-na is de gehele vloer bespoten met een laag van ten minste 1,3 mm. De werkvloer steekt ca.300 mm buiten de constructievloer uit ten behoeve van de aansluiting van het membraan aande wanden. Na 36 uur drogen is de uiterst kleverige tretoflex bestoven met cementpoeder omhet beloopbaar te maken met laarzen (eerst inspecteren op steentjes I).Opgepast moet worden dat het membraan niet lek gestoten wordt door scherpe voorwerpen endaarom is ter bescherming een laag spramexbeton van ongeveer 30 mm dikte aangebracht. Opdeze extra werkvloer is de wapening gevlochten en de vloer met de eerder beschreven samen-stelling gestort (foto 7). Ter plaatse van de stortvoegen is een stortvoegenband 'Schrumpf'Mono-24-AF-ST aangebracht als extra zekerheid.6Schoonmaken van de werkvloer en aan-brengen van TretoflexCleaning of the blinding and fixing ofTretoflex7Vlechten van de wapening van de keider-vloerFixing of the reinforcement of the cellar floorCement XXIX (1977) nr.2 608Bespuiten van de kelderwand met TretoflexTretoflex is sprayed on the cellar wall9Horizontale doorsnede van de gevel van deloodsHorizontal section of the shed wall10-11Montage staalconstructie (links) en sand-wichpanelen (rechts) van hal DAssembling of the steel construction (left)and the sandwich panels (right)pf hall Dfoto's: Rijnmond Studio's/Robert Nagelkerke,Viaardingen)Vervolgens zijn de kelderwanden bekist, gevlochten, afgestort en na voldoende droging en bij-poetsen bespoten met tretoflex (foto 8). De kelderwanden zijn ter bescherming tegen mogelijkebeschadigingen van het membraan v??r het aanvullen beplakt met afgekeurde vellen melinex.Uiteraard kunnen ook andere materialen worden gebruikt om op de tretoflex geplakt te wordenbijv. tempex (isolatie), board of een taaie folie. Tretoflex wordt in Amerika en Engeland alenkele jaren toegepast, onder meer voor reservoirs, zwembaden, parkeerdaken, kelders enz.De toepassing bij de kelder van de melinex-fabriek is een primeur voor Nederland. Volgens deleverancier zal tretoflex onder meer ook worden toegepast voor de Kiltunnel bij 's-Gravendeel.Het produkt wordt voor ten minste 10 jaar gegarandeerd.GevelbekledingIn Engeland worden fabrieksgebouwen veelal bekleed met asbestcementplaten. Dit is inRotterdam een door de brandweer verboden materiaal voor dit doel, aangezien bij brand dezeplaten in stukken kunnen springen. De bestaande fabriek is bekleed met aluminium kanaal-platen waarachter of waaronder op een houten frame zgn. plasterboard is aangebracht (ge-casheerde gipsplaten).Volgens de huidige brandweervoorschriften is een houten framewerk niet langer toegestaan,terwijl een stalen regelwerk kostbaar is. Daarom is besloten Sidal TDI Sandwichpanelen voorde meeste gevels en het schuine dak van de loods toe te passen. De constructie van dezeplaten is aangegeven in figuur 9; de vulling van polyisocyanuraat is een ICI produkt dat terangschikken is in de klasse I: materialen die niet bijdragen tot vlamoverslag. De panelen zijnin zeer korte tijd geleverd en gemonteerd.StaalconstructiesDe staalconstructies van de fabriek worden in belangrijke mate bepaald door de eisen gestelddoor de produktiemachines, ventilatiemogelijkheden enz. De loodsen die in 1962 zijn gebouwd,werden door 'Conder' Construction te Winchester in Engeland vervaardigd volgens een eigensysteem van twee-scharnierspanten met Engelse profielen. De montage geschiedde toen doorLubbers' Constructiewerkplaatsen en machinefabriek 'Hollandia' BV.De nu uitgevoerde uitbreiding met ??n loods is berekend met behulp van een door ons bureauontwikkeld computerprogramma. Thans zijn profielen volgens de Euro-normen toegepast.Bij de bouw waren onder andere betrokken:opdrachtgever en ontwerp fabriek: Imperial Chemical Industries Ltd, Plastics Division Eng.Dept, Welwyn Garden City, Engeland;ontwerpen bouwkundig deel en bouwdirectie: Raadgevend Ingenieursbureau Aronsohn, Rotter-dam;paalfundering: Funderingstechnieken Verstraeten BV, Oostburg;hoofdaannemer: BV Boele & Van Eesteren, Den Haag.Cement XXIX (1977) nr. 2 61

Reacties