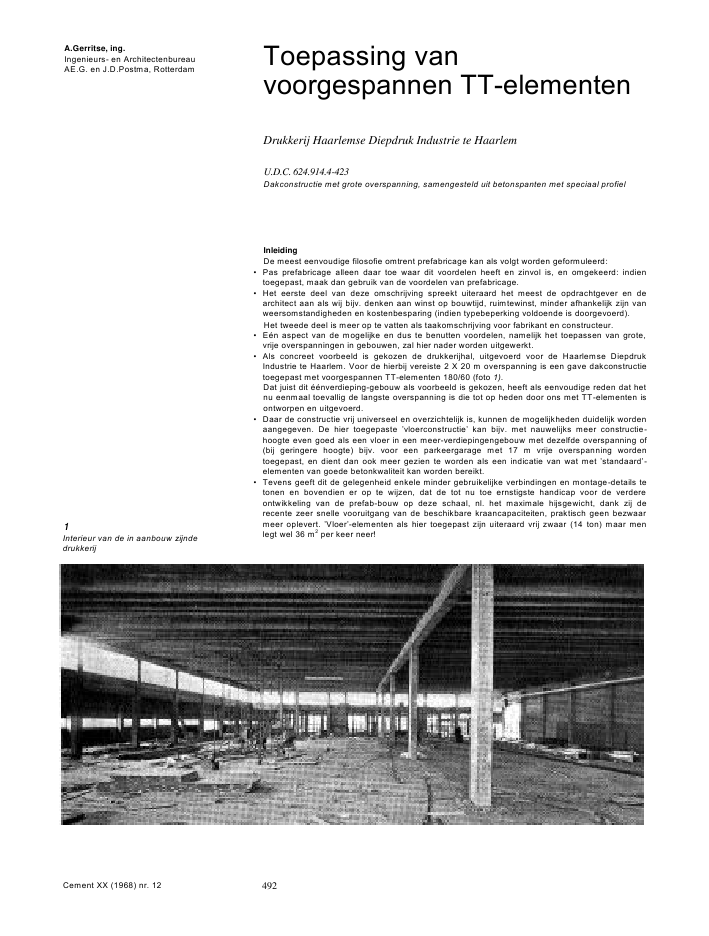

A.Gerritse, ing.Ingenieurs- en ArchitectenbureauAE.G. en J.D.Postma, RotterdamToepassing vanvoorgespannen TT-elementenDrukkerij Haarlemse Diepdruk Industrie te HaarlemU.D.C. 624.914.4-423Dakconstructie met grote overspanning, samengesteld uit betonspanten met speciaal profiel1Interieur van de in aanbouw zijndedrukkerijInleidingDe meest eenvoudige filosofie omtrent prefabricage kan als volgt worden geformuleerd:? Pas prefabricage alleen daar toe waar dit voordelen heeft en zinvol is, en omgekeerd: indientoegepast, maak dan gebruik van de voordelen van prefabricage.? Het eerste deel van deze omschrijving spreekt uiteraard het meest de opdrachtgever en dearchitect aan als wij bijv. denken aan winst op bouwtijd, ruimtewinst, minder afhankelijk zijn vanweersomstandigheden en kostenbesparing (indien typebeperking voldoende is doorgevoerd).Het tweede deel is meer op te vatten als taakomschrijving voor fabrikant en constructeur.? E?n aspect van de mogelijke en dus te benutten voordelen, namelijk het toepassen van grote,vrije overspanningen in gebouwen, zal hier nader worden uitgewerkt.? Als concreet voorbeeld is gekozen de drukkerijhal, uitgevoerd voor de Haarlemse DiepdrukIndustrie te Haarlem. Voor de hierbij vereiste 2 X 20 m overspanning is een gave dakconstructietoegepast met voorgespannen TT-elementen 180/60 (foto 1).Dat juist dit ??nverdieping-gebouw als voorbeeld is gekozen, heeft als eenvoudige reden dat hetnu eenmaal toevallig de langste overspanning is die tot op heden door ons met TT-elementen isontworpen en uitgevoerd.? Daar de constructie vrij universeel en overzichtelijk is, kunnen de mogelijkheden duidelijk wordenaangegeven. De hier toegepaste 'vloerconstructie' kan bijv. met nauwelijks meer constructie-hoogte even goed als een vloer in een meer-verdiepingengebouw met dezelfde overspanning of(bij geringere hoogte) bijv. voor een parkeergarage met 17 m vrije overspanning wordentoegepast, en dient dan ook meer gezien te worden als een indicatie van wat met 'standaard'-elementen van goede betonkwaliteit kan worden bereikt.? Tevens geeft dit de gelegenheid enkele minder gebruikelijke verbindingen en montage-details tetonen en bovendien er op te wijzen, dat de tot nu toe ernstigste handicap voor de verdereontwikkeling van de prefab-bouw op deze schaal, nl. het maximale hijsgewicht, dank zij derecente zeer snelle vooruitgang van de beschikbare kraancapaciteiten, praktisch geen bezwaarmeer oplevert. 'Vloer'-elementen als hier toegepast zijn uiteraard vrij zwaar (14 ton) maar menlegt wel 36 m2per keer neer!Cement XX (1968) nr. 12 4922Aanzicht van de dakconstructie3Langs- en dwarsdoorsnedeDe tussen haakjes geplaatste cijfers ver-wijzen naar de litteratuur op blz. 499Het bouwkundig planHet gebouw is een onderdeel van een drukkerij-complex, dat in de Waarderpolder bij Haarlemin aanbouw is. In het geheel van dit complex worden meerdere gebouwen uitgevoerd, zoalsinstallatie-gebouw, inktopslag en cilinderbewerking (ca. 15 X 200 m), waarbij uitsluitend ofgedeeltelijk geprefabriceerde elementen toepassing vinden.Ook zal binnenkort een zes verdiepingen tellend gebouw met vrije overspanningen van ruim14 m (TT 180/50) tot uitvoering komen, ongeveer naar het prototype als het A.S.F.-kantoor tePernis (/)*. De kolomloze ruimte per verdieping zal in dit geval ca. 14 X 50 m bedragen. Devastgestelde moduulmaat voor het gehele complex is 5 X 5 m. Hiermee was de plaats van dekolommen bepaald.Het hier verder besproken gebouw omvat (z?e fig. 2-3):? Een drukkerijhal van 40 X 50 m, bestaande uit 2 vakken van 20 m overspanning. De kolommenonder de middenbalk (10 m hart op hart) moesten zeer bescheiden blijven (40 X 50 cm).In deze hal worden te zijner tijd 4 grote drukpersen opgesteld. De vereiste vrije hoogte is 7,00 men onder de middenbalk 6,50 m. Deze hal is over de volle oppervlakte onderkelderd.? De brocheerderij van 40 X 35 m, eveneens bestaande uit twee vakken van 20 m. Hierbij wasonder de middenbalk nauwelijks plaats te vinden voor 1 kolom, waardoor een in het werk na tespannen moerbalk met overspanningen van 15 m resp. 20 m noodzakelijk was.? Tussen beide hallen bevindt zich een luchtbehandelingsruimte, die is uitgevoerd in 2 verdie-pingen met 10 m overspanning.? Langs de genoemde hallen een transportgang van 5 m breedte.. ConstructieVoor deze hallen is in eerste instantie aan een staalskelet gedacht. Uit brandpreventie-over-wegingen (drukinkt + papier) is echter een betonskelet gekozen; dit moest vanwege de vereistegrote overspanningen in voorgespannen beton worden uitgevoerd. Vanwege dezelfdebrandpreventie verdient een geheel of gedeeltelijk monolietskelet dan weer de voorkeur boveneen skelet met losse balken en kolommen.Hieruit is de toegepaste constructie gegroeid. De dakvloer, bestaande uit voorgespannen TT-elementen 180/60 met 5 cm druklaag. De balken voor zover mogelijk, bestaande uit eengeprefabriceerd onderste gedeelte; de kolommen tot onderkant balk geprefabriceerd. Doormiddel van in het werk te storten beton is dit alles verbonden tot een monolietskelet dat nogenkele voordelen bood, zoals:1. goede verbinding ter plaatse van de knopen;2. zeer geringe constructie-hoogte;3. eenvoudige stabiliteit zonder zware kolomvoetinklemmingen;Cement XX (1968) nr. 12 4934Montage randbalk5Montage dakplaten van transportgang6Montage TT-elementen, waarbij deafstand tussen zwaartepunt element enhart kraan ongeveer 21 m bedroeg7Kruisvormige kolommen voor lucht-behandelingsruimte4. door het nu optredende negatieve moment in de vloerconstructie ter plaatse van het midden-steunpunt, wordt een ontlasting van het veldmoment verkregen ten opzichte van de oplegging op2 steunpunten; dit maakte het mogelijk een extra nuttige belasting aan de onderzijde van de TT-platen op te nemen van 100 kgf/m2, waardoor nu door middel van schroefhulzen in de ribbenoveral leidingen en zelfs lichte kraanbanen opgehangen kunnen worden.5. door de doorgaande druklaag is wisselen van de platen uitgesloten en is het als gevolg daarvan(in een drukkerij bijzonder hinderlijk) voorkomen van gruis onmogelijk.De drukkerij, luchtbehandelingsruimte en de brocheerderij zijn door dilatatievoegen gescheiden.Alle geprefabriceerde kolommen en balken zijn uitgevoerd in een betonkwaliteit K450. Devoorgespannen TT-elementen in 600, waarbij op het moment van het aanbrengen van devoorspankracht (na ca. 17 uur) 450 was bereikt De in het werk gestorte moerbalk van debrocheerderij, die werd voorgespannen met nagerekt staal, bezit een kwaliteit 450.Hierbij kan aangetekend worden dat bij ter plaatse betonneren in februari 450 een vrij zwareeis is; echter door zorgvuldige uitvoering en nauwgezet toezicht werd daaraan ruimschootsvoldaan. Het overige in het werk te storten beton werd uitgevoerd in de kwaliteit 300.Montage en bouwtijdIn juni 1967 werd een aanvang gemaakt met het heiwerk voor de kelder; dit had tot gevolg dat op2 januari 1968 de montage van de bovenbouw kon beginnen. Dat onder de slechtst denkbareweersomstandigheden (sneeuw, vorst, storm, enz.) de montage van het gehele prefab-skelet in 6weken tot stand kwam, dwingt bewondering af voor de montage-ploeg van de BetonindustrieErica die tevens fabrikant van de elementen was. Het tijdschema gaf ook 6 weken aan voor demontage. Hoewel Erica oorspronkelijk van mening was dat het nog korter kon, zijn deze 6 wekenprecies gehaald. Diverse andere aanbiedingen kwamen op13 weken (met dan ook de dubbele montageprijs). Deze grote verschillen vonden hun oorzaakin de totaal verschillende benadering van de uitvoering.De belangrijkste verschillen betroffen het stellen van de kolommen met montageschoren en de tegebruiken typen kraan of kranen. Onzerzijds was gevraagd de montage geheel van buiten hetgebouw uit te voeren, dit leverde een aanzienlijke besparing voor de beganegrondconstructie open bleek bovendien tot de snelste en goedkoopste montage te voeren.De lichte randkolommen en balken zijn met een kleine kraan geplaatst (foto's 4-5), waarna eenzeer grote kraan in enkele weken van buitenaf alle elementen binnen plaatste, alsook de14 ton zware TT-elementen van het dak. In de ongunstigste stand werd hiermee de kraanbelast op een moment van 300 tfm.De mobiele 165 tons Gottwald-kraan van de Fa. van Twist haalde dit ruimschoots (foto 6); er isop dit moment trouwens een nog aanzienlijk grotere kraan beschikbaar.Bij goede planning (montage direct vanaf de wagen op de juiste plaats in het werk) is debenodigde tijd van de duurdere kraan dusdanig beperkt, dat een economischer montage mogelijkis dan in het geval meerdere kleine kranen toegepast worden.Ook voor hoogbouw in continu-montage kunnen deze kranen bij grote elementen zeer nuttig zijn.Vanzelfsprekend dienen de verbindingen zodanig te zijn, dat het stellen van een elementneerkomt op eenvoudig neerzetten, waarna de kraan het volgende kan aanvoeren. Het afstellenmet montageschoren is hieraan aangepast.Vermeldenswaard is nog, dat ter voorkoming van vertragingen, het in verband met weers-omstandigheden noodzakelijk was de ondersabelingen van alle kolommen te stomen (foto 7).Een nevenvoordeel van de toegepaste methode en het tijdschema was dat, aangezien hetprefab-gedeelte een min of meer afgerond geheel vormde, het overgrote deel van het ter plaatsete storten beton onder gunstiger weersomstandigheden kon worden uitgevoerd.Cement XX (1968) nr. 12 4948De in de overige gebouwen toegepasteprefabkolommen 40 X 40 cm9Montage van de elementen voor dedrukkerijhal10Monoliet-aansluiting tussen kolommenen balkenEnkele constructiedetailsKolommenAls standaardmaat voor alle kolommen is 40 X 40 cm gekozen, een maat die zo consequentmogelijk ook in de overige gebouwen is doorgevoerd (foto 8). Alleen de kolommen onder demoerbalk van de drukkerij zijn afwijkend van afmetingen, in verband met belasting en kolom-lengte. Gezien de blijkbaar nog bestaande opstellingsproblemen (!) in een hal van 40 m breedte,bleef de dikte beperkt tot maximaal 40 cm, zodat de kolomafmetingen op 40 X 50 cm werdenbepaald.In de overige gevallen van afwijkende kolommaten (bijv. noodzakelijk in de brocheerderij) werdter plaatse gebetonneerd.BalkenOok hierbij is op enkele uitzonderingen na uitgegaan van een geprefabriceerd onderste gedeeltevan 40 X 40 cm. In verband met de grote hoogte van de hal werd het stellen van debekistingsschott?n in de 'boogjes' tussen de TT-elementen bezwaarlijk gevonden, zodat demeeste balken - op verzoek van de hoofdaannemer - van een soort opgestarte tanden zijnvoorzien (foto 9). In enkele gevallen, zoals bij 'de vloeren van de luchtbehandelingsruimte, waardoor grote sparingen het patroon van de vloerelementen onregelmatig is, wordt daarmee detypebeperking ernstig geschaad. Het leverde anderzijds bij de uitvoering duidelijk aanzienlijkevereenvoudiging op.Afhankelijk van de overspanning van de balken is het soms nodig, ter voorkoming van scheur-vorming in het montagestadium, ??n of meer stempels aan te brengen. Na verharden van het terplaatse te storten beton is dan een aanzienlijk stijver profiel beschikbaar, waardoor dedoorbuiging geringer is.De oplegging van de balken op de kolommen en het nastreven van een goede hoekaansluitinghangen nauw samen.Mede om reeds eerder genoemde redenen is bewust gekozen voor een monoliet-aansluiting, diein principe is uitgevoerd als aangegeven in fig. 10. Naar onze mening geeft dit zowel inconstructief als in esthetisch opzicht (geen consoles) een zeer bevredigende oplossing, waarbijde voordelen van prefabricage gecombineerd worden met die van een monolietskelet.Het is hier de aangewezen plaats om een vrij intrigerende zijsprong te maken naar de theorie. Bijhet detailleren van de wapening in een dergelijke knoop, is het voor de hand liggend om hetprefab-element slechts te voorzien van verticale beugels en derhalve geen opgebogen stavenaan te brengen. Het lijkt dan logisch de schuine trekkracht op te nemen door horizontale enverticale wapening (fig. 11) en wel elk i]/2 maal hetgeen in schuine richting benodigd is.Cement XX (1968) nr. 12 49511Opnemen van schuine trekkracht d.m.v.horizontale en verticale wapening12De TT-elementen steunen op de bekistingvan de nog te storten moerbalkDe verticale wapening bedraagt dan echter slechts de helft van wat volgens de gebruikelijkemethode nodig is wanneer alleen beugels worden toegepast.Overigens is in beide gevallen het materiaalgebruik ongeveer gelijk en, indien dit juist blijkt,is een orthogonaal net boven een tussensteunpunt beslist te prefereren. Dit geldt ook in hetalgemeen, als we denken aan het toepassen van gepuntlaste netten in plaats van vlechtwerkin bijv. prefab-elementen.Merkwaardigerwijze slaat elk theprieboek deze mogelijkheid gewoon over of men komt zelfsop de dubbele wapening in beide richtingen. Te meer omdat uit veel recente proeven bekendis dat de dwarskracht zich weinig aan onze rekencode aanpast (2), zal verdere research hierzeker op zijn plaats zijn.Moerbalk brocheerdehjZoals reeds vermeld ?s deze vanwege de zeer grote vereiste overspanning in het werk gestort envoorgespannen met nagerekt staal. Toegepast zijn 6 BBRV kabels 170 in een aan demomentenlijn aangepast verloop.De TT-elementen van het dak werden in de bekisting gelegd en aangestort (foto's 12-13).De aansluiting tussen de TT-elementen geschiedt d.m.v. lassen (fig. 14).Kolommen luchtbehandelingHet was in verband met de voortgang van de bouw niet gewenst om eerst afzonderlijk de eersteverdieping te stellen en met druklaag te completeren, en daarna opnieuw te beginnen met stellenvan de bovenkolommen, balken, enz. Gezocht is naar een mogelijkheid om in ??n arbeidsgangkolommen, balken en vloeren van beide lagen te monteren. Het resultaat wordt gevormd door dekruisvormige kolommen van foto 7. De randbalken van het dak worden tijdelijk op de bovenstestalen schoenen gelegd.13Montage TT-elementen t.b.v. debrocheerderij14Verbinding TT-elementen onderling terplaatse van bovenflens en algemeenwapeningsdetail TT 7SO/50TT-elementen H.D.I.? Voor de hoofdoverspanning zijn TT-elementen 180/60 toegepast van de standaardvorm alsgegeven in fig. 15. De toegepaste hoofdwapening bestaat uit 20 strengen ?", QP190, waarvan ereen aantal over resp. 1, 2,5 en 4 m vanaf het uiteinde zijn onthecht. De elementen zijn met rechtestrengen gefabriceerd volgens het langebank systeem, door Betonindustrie Erica (foto 16).? De moduulmaat van het gebouw was vastgesteld op 5,00. Indien per 5,00 m' twee elementenvan 1,80 m breedte worden toegepast, blijft er een strook van 1,40 m over (foto 12).Op het moment van ontwerp was van de leidingdoorvoeringen door het dak alleen maar bekenddat deze een diameter van ca. 1,00 m zouden bezitten, terwijl over eventuele lichtkoepels ofdergelijke nog helemaal niets besloten was. Daarom werden de stroken van 1,40 hiervoorbeschikbaar gehouden en afgedekt met vulplaatjes. Aangezien die strook wel gedragen moetworden, en voorts onder aan de gehele dakoppervlakte gerekend moest worden op 100 kgf/m2voor leidingen, is de belasting per TT-element aanzienlijk hoger dan voor een aantal eenvoudignaast elkaar gelegde dakplaten.Cement XX (1968) nr. 12 49615Standaard-afmetingen van voorgespannenTT-elementen16Een element wordt uit de bekisting gelicht? Dat de mogelijkheden met elementen van deze vorm nog tot voor kort weinig bekend waren,wordt misschien het best gedemonstreerd door een brief, die wij na het uitzenden van deaanvragen ontvingen. Daarin werd door een niet onbelangrijke betonfabriek zo ongeveermeegedeeld dat hetgeen hier ontworpen was, volkomen onbestaanbaar geacht werd.? Wanneer de elementen aangestort zijn, wordt door elk element + druklaag een belastinggedragen van ca. 650 kgf/m'. Hierbij moet in aanmerking worden genomen dat de ligger door-gaand is over het middensteunpunt.ProefbelastingEen uitgevoerde proefbelasting met een gelijkmatig verdeelde belasting op een 'kaal' element, duszonder druklaag, toonde aan dat de eerste scheur optrad bij een belasting van 1400 kgf/m' (N.B.dat is 28 tf op een dakplaat!). De proef is niet doorgezet tot breuk, maar mede aan de hand vanandere uitgevoerde breukproeven valt het breukmoment van het 'kale' element vrij nauwkeurig tebecijferen op 165 tfm (dat wil zeggen buiten het eigen gewicht een - belasting van ca. 55 tf perdakplaat). De tijdens de proef gemeten doorbuiging van het element zonder druklaag en opgelegdop 2 steunpunten, is bij het scheurmoment 5 cm, ofwel per belastingstrap van 200 kgf/m' ca. 6 ? 7mm.Zoals reeds eerder opgemerkt (?), is ten aanzien van de doorbuiging, het voorgespannenbetonelement ver te verkiezen boven het normaal gewapende, al was het alleen omdat scheur-vorming buiten het gebruiksstadium valt, evenals de met scheurvorming gepaard gaande snelleafname van het traagheidsmoment.OpbuigingDe opbuiging, onmiddellijk na aanbrengen van de voorspanning bedroeg ca. 4 cm; na28 dagen was dit ongeveer 1 i maal zoveel.TT-elementen; algemeenOntwikkeling? Als we denken over het benutten van de mogelijkheden die prefabricage biedt, dan zijn vloeren wel het belangrijkste en eenvoudigste gebouwgedeelte dat voor prefabricage in aanmerking komt. Tot voor kort waren er in Nederland geen eenvoudige standaard prefab-vloerenwaarmee een grotere overspanning dan ca. 6 m kon worden bereikt. Deze situatie is snel aanhet veranderen en zeker niet alleen door de fabricage van TT-elementen. Diverse anderevoorgespannen vloertype (van licht beton?) zijn in ontwikkeling, waarbij het in het algemeende bedoeling is 9-10 m overspanning te verkrijgen.Economisch gezien is dit juist de afmeting waarboven de toepassing van TT-elementen aan-trekkelijk wordt. Bij het gebruik ervan voor daken zal dit waarschijnlijk eerst bij ca. 15 m het gevalzijn.? Een eenvoudig produktieproces, een doelmatige profielvorm en de hoge, in een betonfabriekbereikbare, kubussterkte leidden tot een vloertype, waarvan de prijs per m2bij oplopendeoverspanningen slechts zeer weinig toeneemt, en waarbij bovendien sprake is van een zeergeringe constructiehoogte Bij voorbeeld voor vloeren tot en voor daken van totvan de overspanning.? Voor eenvoudige daken kan in het algemeen volstaan worden met TT-elementen zonder druklaag.? Voor zover te overzien is, gaat de toepassing van grote overspanningen in gebouwen eensteeds grotere omvang aannemen. In verschillende landen is het reeds normaal gebruikelijkom bij kantoren, winkels, e.d. ca. 15 m overspanning toe te passen. Daartoe worden inEngeland dikwijls standaard I-balken gebruikt, die op een hart op hart afstand van 3-4 footgelegd worden (3), ofwel TT-elementen. De toepassingen van langere vloeren in Nederlandkwamen tot voor kort vrij sporadisch voor.Cement XX (1968) nr. 12 49717a-bDraagvermogen van verschillende typenTT-elementen, bij toepassing alsverdiepingsvloer (dus met ter plaatseaangebrachte druklaag)18Uitsparingen in vloeren van TT-elementenbehoeven geen probleem te vormenNu echter in verschillende Belgische en Nederlandse betonfabrieken de mallen beschikbaar zijn,is men zich de mogelijkheden van deze elementen bewust gaan worden. Mede daardoor tekentzich een gunstig verloop in het prijspeil af en werden de mogelijkheden aanzienlijk verruimd.Zo is momenteel in Amsterdam een kantoorgebouw van 10 verdiepingen in uitvoering, datuitgevoerd wordt als een prefab-frame met voorgespannen TT-elementen die de afstand tussende 14,40 m hart op hart uit elkaar staande gevelkolommen overspannen. Deze conceptie blijktgoedkoper te zijn dan het aangeboden alternatief van een ter plaatse gestort skelet mettussenkolommen. De ruimtewinst is dus gratis, evenals de tijdwinst. Zelfs wordt nu gewerkt aanplannen voor een hoogbouw met 19,20 m vrije overspanning.ProfielvormDe door ons ontwikkelde en bij verschillende betonwarenfabrikanten aanwezige malvormen zijnaangegeven in fig. 15, blz. 497. Deze vorm is gebaseerd op twee rijen voorspanstrengen,waarbij nog voldoende dekking op de strengen overblijft, mede uit het oogpunt van brand-werendheidseisen. Minder hoge elementen worden gemaakt door houten vullingen in de malaan te brengen. Elementen uit de mallen 120/40 en 180/60 zijn reeds veelvuldig toegepast. Demal 240/80 is de volgende logische stap; deze mal bestaat echter nog slechts op papier. Het iswaarschijnlijk gewenst dan uit te gaan van 3 rijen voorspanstrengen naast elkaar. De helling iszo gekozen, dat per 10 cm hoogteverschil weer een bodembreedte in hele centimeters ontstaat.Deze helling blijkt in de praktijk voldoende voor het lossen van de voorgespannenbetonelementen.Het is mogelijk aan de onderzijde van de ribben schroefhulzen te laten inbetonneren voor debevestiging van plafonds of dergelijke.De plaatbreedte is afgestemd op de bijna automatisch in de bouwwereld groeiende standaar-disatie, nl. een systeem van moduulmaten die veelvouden zijn van 1,20 m (2,40 voor parkeer-garages, 3,60 voor kantoren, enz.).DraagvermogenHet draagvermogen voor normale toepassing als verdiepingsvloer, toegepast binnen eengebouw met 5 cm druklaag is aangegeven in fig. 17a-b.Bij deze profielen is in verband met het bereiken van een redelijk prijsniveau voorshands uit-gegaan van de meest eenvoudige produktiewijze in een ?ange bank met rechte spandraden,zodanig dat ze door iedere goede betonfabriek die met spanbanken is uitgerust, kunnen wordenvervaardigd. Verfijningen als invloed van de variatie-co?ffici?nt der kubussterkten, toepassing van'opgebogen' (in feite neergedrukte) strengen en toepassing van aangestorte eindblokken zijn dusbuiten beschouwing gelaten.Deze keuze heeft naar onze mening geresulteerd in een prijsniveau waarmee het dikwijlsmogelijk zal zijn aan te tonen dat de totale prijs van een gebouw met dubbele overspanning invergelijking tot een met tussenkolommen, goedkoper is.De berekening is gebaseerd op de R.V.B. 1967, met uitzondering van de betondrukspanning inhet aanspanstadium, die met 10% is verhoogd. Deze verhoging loopt enigszins vooruit op deaanpassing van deze richtlijnen aan de F.I.P.-C.E.B.-aanbevelingen en is te motiveren met deonderzoekingen ten behoeve van de metroliggers in Rotterdam, waarvan door ir.A.J.Chr.Dekker in diverse nummers van Cement mededeling is gedaan.Uitgegaan is van 600 na 28 dagen, resp. 450 op het moment van aanbrengen van devoorspankracht. Om economisch te produceren moet elke dag een serie in de mal gemaaktkunnen worden, zodat 450 na ca. 17 uur bereikt dient te zijn.Met toepassing van portlandcement klasse (water-cementfactor maximaal 0,40), goede ver-dichting en stomen blijkt dit goed uitvoerbaar.Op grond van de reeds genoemde proeven zou het ook mogelijk zijn hetzelfde resultaat tebereiken met C-cement, maar dan zonder stomen. In het algemeen blijkt de drukspanning onder inde rib op het moment van aanbrengen van de voorspankracht het kriterium of een bepaaldeprofielhoogte toegepast kan worden. Verhoging van de toelaatbaar te achten waarde (zie boven)of vermindering van de optredende spanning bijv. door enkele strengen aan de einden gedeeltelijkte onthechten, heeft een vrij grote invloed. Dit onthechten moet echter met omzichtigheidgehanteerd worden, zowel met het oog op'de momentcapaciteit, als in verband met dedwarskracht.Indien over te grote lengte moet worden onthecht, kan worden overgegaan tot het neerdrukkenvan enkele spandraden. Dit heeft echter wel een verhogende invloed op de produktie-. kosten.Toepassing licht betonDe toepassing van constructief licht beton komt in Europa uiterst langzaam op gang.De met de beschikbare materialen bereikbare kubussterkten zijn echter van dien aard, dat zekervoor een belangrijk deel van het in het werk te storten beton, bijv. tot 225, toepassingaantrekkelijk moet zijn. Voor de in de prefabricage gewenste sterkten ligt dit even anders, in hetbijzonder bij voorgespannen beton.Zoals reeds vermeld, bepalen in het algemeen de druksterkten in de rib de profielhoogte enzodra een hoger profiel moet worden gekozen is een belangrijk deel van de gewichtsbesparingteniet gedaan.Toch is een gewichtsbesparing van 25% bij een hoogbouw-project niet te versmaden en enkelenevenvoordelen als betere isolatie en betere brandwerendheid evenmin.Cement XX (1968) nr. 12 49819Buitenlands voorbeeld van TT-elementenvoor dakconstructies; overspanning120ft(= 36 m)20Standaarddoorsnede over een zgn.'split-level' parkeergarage? Enkele proefobjecten hebben duidelijk gemaakt, dat er toch wel mogelijkheden zijn en zekerbinnenkort binnen het bereik kunnen komen.BrandpreventieDe reeds eerder (/) genoemde reserves ten aanzien van toepassing van voorgespannen betonzijn nog steeds niet geheel weggenomen. Ons inziens ligt hier een taak voor de fabrikanten om,op de door dr.ir.G.Huyghe (4) aangegeven weg door aanvullende proeven, het inzicht teverbeteren.Bij de toegepaste 'standaard' TT-elementen wordt de onderwaardering van voorgespannenbeton ten opzichte van gewoon beton ondervangen door:? dekking op de hoofdwapening 4 cm,? over de volle lengte van de balk een licht gepuntlast net aanbrengen in de rib rondom dehoofdwapening, '? indien mogelijk een monolietconstructie toepassen die zich bij brand (en bij elke overbelasting)gunstiger gedraagt dan de balk op 2 steunpunten.Verdere mogelijkhedenDeze beschouwing is vanzelfsprekend niet volledig. Voor wat betreft nadere gebruiksmoge-lijkheden moge worden volstaan met enkele grepen.Foto 18 laat nog even zien dat zonodig flinke sparingen gemaakt kunnen worden en foto 19betreft het dak van een textielfabriek in Stokton (Engeland) waarbij TT-elementen (240/105) meteen overspanning van 120 ft zijn toegepast. Fig. 20 geeft een standaarddoorsnede over een zgn.'split-level' parkeergarage.NabeschouwingDe toepassing van voorgespannen TT-elementen voor langere vloer-overspanningen is hetlaatste jaar bijna vanzelfsprekend geworden.Eigenlijk is dit een onderdeel van een algemene ontwikkeling, waarbij de toenemende vraag naargrotere flexibiliteit van de in te delen ruimte beantwoord wordt door de mogelijkheden dieprefabricage te bieden heeft.Het prefab-skelet voor de drukkerijhal van de H.D.I. te Haarlem geeft een voorbeeld van wat opdit moment mogelijk is. De hier toegepaste constructie is gezien de eisen, de overspanningen ende korte bouwtijd midden in de winter, zeker economisch.Er is met zeer geringe constructie-hoogte een ruimte van 40 X 50 m2overdekt met behulp vanslechts 4 tussensteunpunten.Het streven is niet geweest dogmatisch alles te willen prefabricer?n, maar een doelmatigecombinatie te bereiken van de voordelen van prefab-beton met die van in het werk gestort beton,resp. in het werk voorgespannen beton.De voordelen van deze constructie zijn overigens aanzienlijk sprekender bij hoogbouw, die inprincipe op overeenkomstige wijze kan worden uitgevoerd en waarbij bijv. voor een kantoor-gebouw de strakheid van de constructie nog beter tot zijn recht komt.Naar ons is gebleken kan vaak bij overspanningen van bijv. 12 m en hoger de noodzakelijketussenkolom van de traditionele betonconstructie 'gratis' verdwijnen. Een belangrijke reden voorde economie is te vinden in de toepassing van 'standaard' voorgespannen TT-elementen,gebaseerd op rationele serieproduktie.De in een goede betonfabriek bereikbare kubussterkten zijn zodanig, dat met een eenvoudigprofiel en een eenvoudig dradenpatroon volstaan kan worden om met een zeer bescheidenconstructiehoogte aanzienlijke overspanningen te bereiken.Verdere ontwikkelingen als toepassing van licht beton en neergedrukte strengen zullen demogelijkheden te zijner tijd nog vergroten.Door de beschikbare kraancapaciteiten is de montage van deze grote elementen geen belem-mering meer voor toepassing.Alhoewel de vorm van het TT-element zich minder goed leent voor toepassing in de woningbouwmet bij voorbeeld overspanningen van 6-9 m, zijn toch op dit gebied ontwikkelingen gaande diehet mogelijk moeten maken in de toekomst af te stappen van het gebruikelijke systeem vanbetonzware wanden om de 3 ? 4 m.Met het bovenstaande voor ogen beginnen de mogelijkheden zich af te tekenen van het ont-werpen van 'simpele dragende structuren' (5) waarbij de vrijheid zowel van de architect alsdie,van de gebruiker zo groot mogelijk is.Tot slot nog graag een woord van dank voor de samenwerking met alle betrokkenen bij hetproject H.D.I. en wel in het bijzonder aa? het Ingenieursbureau Bouvy, Van derVlugt, Van derNiet, dat bij het uitwerken van de plannen een belangrijk aandeel van het reken- en tekenwerkvoor de bovenbouw verzorgde, en aan de Betonindustrie Erica, die zowel de elementenfabriceerde als de montage verzorgde.Litteratuur1. A.Gerritse, Nieuwe wegen in geprefabriceerde hoogbouw; Cement XVIII (1966) nr. 12.2. G.Kani, Was wissen wir heute ?ber die Schubbruchsicherheit; Der Bauingenieur, 1968, nr. 5.3. A.J.Leggatt en J.Bobrowski, New premises for the North Thames Gasboard, Fulham; Proceed-ings of the Inst, of Civil Engineers, sept. 1961.4. Ir.R.Celis en ir.G.Huyghe, Brandwerendheid van voorgespannen beton; Cement XIX (1967) nr.10.5. Habraken, De dragers en de Mensen.Cement XX (1968) nr. 12 499

Reacties