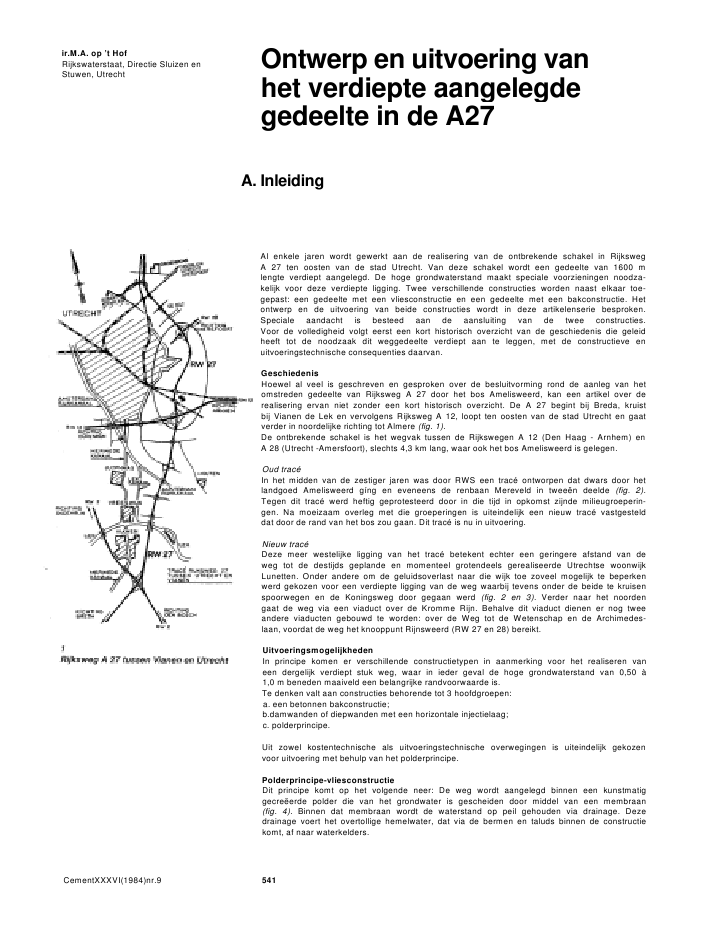

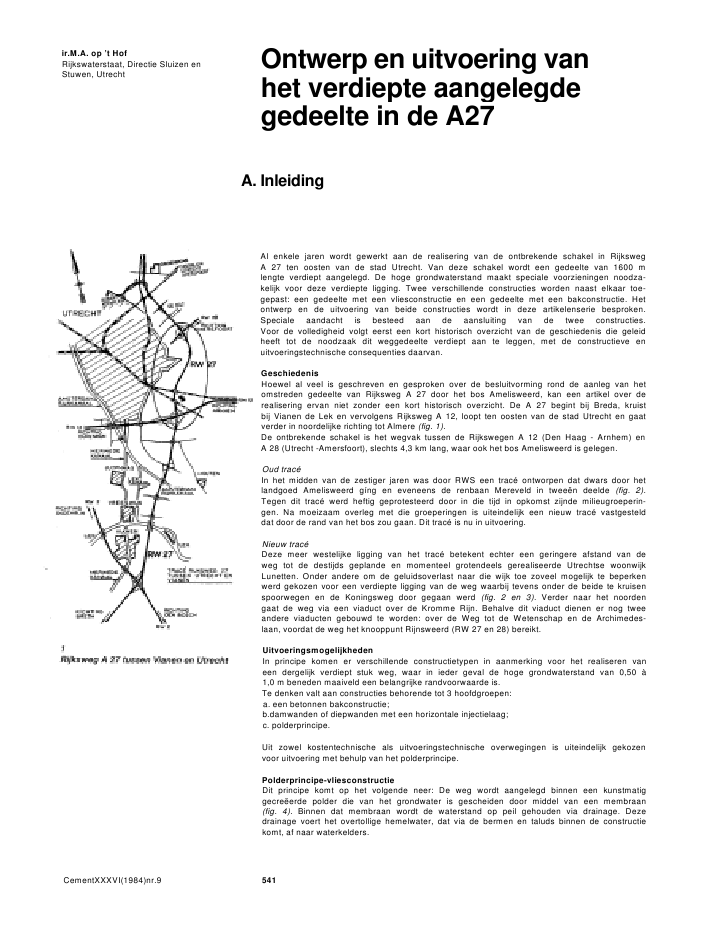

ir.M.A. op 't HofRijkswaterstaat, Directie Sluizen enStuwen, UtrechtOntwerp en uitvoering vanhet verdiepte aangelegdegedeelte in de A27A. InleidingAl enkele jaren wordt gewerkt aan de realisering van de ontbrekende schakel in RijkswegA 27 ten oosten van de stad Utrecht. Van deze schakel wordt een gedeelte van 1600 mlengte verdiept aangelegd. De hoge grondwaterstand maakt speciale voorzieningen noodza-kelijk voor deze verdiepte ligging. Twee verschillende constructies worden naast elkaar toe-gepast: een gedeelte met een vliesconstructie en een gedeelte met een bakconstructie. Hetontwerp en de uitvoering van beide constructies wordt in deze artikelenserie besproken.Speciale aandacht is besteed aan de aansluiting van de twee constructies.Voor de volledigheid volgt eerst een kort historisch overzicht van de geschiedenis die geleidheeft tot de noodzaak dit weggedeelte verdiept aan te leggen, met de constructieve enuitvoeringstechnische consequenties daarvan.GeschiedenisHoewel al veel is geschreven en gesproken over de besluitvorming rond de aanleg van hetomstreden gedeelte van Rijksweg A 27 door het bos Amelisweerd, kan een artikel over derealisering ervan niet zonder een kort historisch overzicht. De A 27 begint bij Breda, kruistbij Vianen de Lek en vervolgens Rijksweg A 12, loopt ten oosten van de stad Utrecht en gaatverder in noordelijke richting tot Almere (fig. 1).De ontbrekende schakel is het wegvak tussen de Rijkswegen A 12 (Den Haag - Arnhem) enA 28 (Utrecht -Amersfoort), slechts 4,3 km lang, waar ook het bos Amelisweerd is gelegen.Oud trac?In het midden van de zestiger jaren was door RWS een trac? ontworpen dat dwars door hetlandgoed Amelisweerd g?ng en eveneens de renbaan Mereveld in twee?n deelde (fig. 2).Tegen dit trac? werd heftig geprotesteerd door in die tijd in opkomst zijnde milieugroeperin-gen. Na moeizaam overleg met die groeperingen is uiteindelijk een nieuw trac? vastgestelddat door de rand van het bos zou gaan. Dit trac? is nu in uitvoering.Nieuw trac?Deze meer westelijke ligging van het trac? betekent echter een geringere afstand van deweg tot de destijds geplande en momenteel grotendeels gerealiseerde Utrechtse woonwijkLunetten. Onder andere om de geluidsoverlast naar die wijk toe zoveel mogelijk te beperkenwerd gekozen voor een verdiepte ligging van de weg waarbij tevens onder de beide te kruisenspoorwegen en de Koningsweg door gegaan werd (fig. 2 en 3). Verder naar het noordengaat de weg via een viaduct over de Kromme Rijn. Behalve dit viaduct dienen er nog tweeandere viaducten gebouwd te worden: over de Weg tot de Wetenschap en de Archimedes-laan, voordat de weg het knooppunt Rijnsweerd (RW 27 en 28) bereikt.UitvoeringsmogelijkhedenIn principe komen er verschillende constructietypen in aanmerking voor het realiseren vaneen dergelijk verdiept stuk weg, waar in ieder geval de hoge grondwaterstand van 0,50 ?1,0 m beneden maaiveld een belangrijke randvoorwaarde is.Te denken valt aan constructies behorende tot 3 hoofdgroepen:a. een betonnen bakconstructie;b.damwanden of diepwanden met een horizontale injectielaag;c. polderprincipe.Uit zowel kostentechnische als uitvoeringstechnische overwegingen is uiteindelijk gekozenvoor uitvoering met behulp van het polderprincipe.Polderprincipe-vliesconstructieDit principe komt op het volgende neer: De weg wordt aangelegd binnen een kunstmatiggecre?erde polder die van het grondwater is gescheiden door middel van een membraan(fig. 4). Binnen dat membraan wordt de waterstand op peil gehouden via drainage. Dezedrainage voert het overtollige hemelwater, dat via de bermen en taluds binnen de constructiekomt, af naar waterkelders.CementXXXVI(1984)nr.9 5412aOud en nieuw trac? van het wegvak tussende verkeerspleinen Lunetten en Rijnsweerd2bLuchtopname, juni 7984foto: Aerocamera/Bart Hofmeester,Rotterdam3LengteprofielDe zeer specifieke randvoorwaarde voor het aanbrengen van het membraan was hier echterdat de grondwaterstand ook tijdens de uitvoering beslist niet verlaagd mocht worden. Degevolgen die deze randvoorwaarde voor de uitvoering met zich meebracht, worden in hetartikel over de uitvoering uitgebreid belicht.Omdat als membraan een vlies, samengesteld uit kunststof folie is gebruikt, wordt verderover 'vliesconstructie' gesproken.BakconstructieIn figuur 4 en 5 is te zien dat de totale werkbreedte nodig voor het uitvoeren van de vliescon-structie aanzienlijk groter is dan de breedte die alleen voor de rijbanen benodigd is. Ditgegeven, gecombineerd met het feit dat actievoerenden voortdurend protest aan bleventekenen tegen de aanleg van de weg, heeft geleid tot een uitspraak van de Raad van State,die in 1980 bepaalde dat het gedeelte ter plaatse van het bos, niet binnen de oorspronkelijkgeplande vliesconstructie, maar binnen een betonnen bakconstructie aangelegd diende teworden. Zodoende wordt zowel met een vlies- als met een bakconstructie gewerkt (fig. 6).Dit betekent weliswaar minder ruimtebeslag in het bos, maar bracht wel veel meer kostenmet zich mee. Ter vergelijking diene dat 1100 m vliescpnstructie ongeveer 30 miljoen guldenkost, terwijl 500 m bakconstructie bijna 40 miljoen gulden vergt.Op het moment dat de uitspraak van de Raad van State kwam, waren de benodigde spoor-wegviaducten en de waterkelder nabij de Koningsweg reeds in een vergaand stadium vanuitvoering. Voor de spoorwegviaducten gaf de uitspraak echter geen consequenties. Degevolgen voor de waterkelder worden in het artikel over het ontwerp van de bakconstructieuitvoerig belicht.CementXXXVI(1984)nr.9 5424Polderprincipe met kunststof folie5Principe bakconstructie6Langsdoorsnede van het verdieptegedeelteir.M.A. op 't HofRijkswaterstaat, Directie Sluizen enStuwen, Utrecht.B. Ontwerp vliesconstructieLiggingVoor bepaling van de ligging van het vlies in de ondergrond zijn twee grondmechanischeevenwichtscriteria van belang:a. De diepteligging wordt bepaald door het verticaal evenwicht van het gewicht van grond enwater boven het vlies met de opwaartse waterdruk onder tegen het vlies. Bij het bepalenvan dit evenwicht is een veiligheidsco?fficient van 1,1 gehanteerd (fig. 1). Dit betekent inhet diepste gedeelte een ligging van het vlies op NAP - 11,40 m bij een ligging van de wegop NAP - 3,50 m.b. De te hanteren helling voor de ligging van het vlies wordt bepaald door de eis dat er in hetgebruiksstadium voldoende weerstand is tegen afschuiven. Hiertoe zijn glijvakberekeningengemaakt, waarbij het vlies als een mogelijk glijvak is ingevoerd. Voorde wrijvingshoek tussenpvc-vlies en grond is 30? gehanteerd. Deze waarde kwam als resultaat uit proeven die aan-toonden dat deze hoek vrijwel gelijk was aan de hoek van inwendige wrijving van de grondzelf. Een tweede gegeven dat van invloed is op de helling van het vlies, is de helling van deontgraving die onder water gerealiseerd kan worden. De op grond van beide voorwaardenontworpen helling bedraagt 1:3.1Evenwichtsprincipe voor bepaling van dediepteligging van het vliesCementXXXVI(1984)nr.9543MateriaalHet materiaal dat toegepast wordt in een dergelijke vliesconstructie dient aan verschillendeeisen te voldoen. In het eindstadium zijn de krachten op het vlies weliswaar gering, maar inhet uitvoeringsstadium kunnen ze tot aanzienlijke waarden oplopen. Dit brengt met zich meedat er sterkte-eisen aan het materiaal gesteld moeten worden.Daarnaast moet het materiaal voldoende vervormingscapaciteit hebben om mogelijke golvin-gen in de ondergrond tijdens het onder water aanbrengen van het vlies goed te kunnenvolgen zonder daarbij blijvende spanningen in het materiaal op te wekken. Andere belangrijkecriteria zijn dat het materiaal uiteraard waterdicht en duurzaam is en bovendien chemischzodanig samengesteld, dat het omringende grondwater er niet door verontreinigd wordt.Na toetsing van diverse materialen aan deze criteria bleven uiteindelijk polyethyleen (pe) enPolyvinylchloride (pvc) van drinkwaterkwaliteit als meest geschikte materialen over. Vanwegede betere verwerkbaarheid is door de aannemer voor pvc-folie gekozen.In ontwerpen waar in den droge aangelegde vliesconstructies toegepast worden, volstaatmen meestal met een dikte van de folie van 0,5 mm. Omdat het hier gaat om een toepassingmet aanbrengen onder water waarbij tijdens het aanbrengen een ander krachtenspel is teverwachten, is een foliedikte gekozen van 0,8 mm.Het eisenpakket waar de pvc-folie minimaal aan moest voldoen, luidde:treksterkte 18 N/mm2scheursterkte 55 N per mm dikteponssterkte 350 Nrek bij breuk 250 %dikte 0,8 mmdrinkwaterkwaliteitBe?indigingen van het vliesHet gedeelte waar de vliesconstructie wordt toegepast, wordt doorsneden door twee spoor-wegviaducten en een waterkelder. Het vlies moet waterdicht aan deze betonnen kunstwerkenworden verbonden. Daartoe is een klemconstructie ontwikkeld, waarmee onder water hetvlies op de kunstwerken wordt aangesloten (fig. 2).Tijdens de bouw van de betonnen kunstwerken, die binnen droge bouwputten van damwandmet onderwaterbeton zijn aangelegd, zijn reeds voorzieningen aangebracht, waaronderschroefhuizen en een driehoekig rubber profiel. Hierop wordt een pasklaar gemaakte, stalenklembalk aangebracht. De daadwerkelijke waterdichting wordt verkregen door het vlies metde klembalk op het driehoekig rubberprofiel te klemmen. Vanwege de klemkracht is de randvan het vlies versterkt uitgevoerd door daar een met kunststofweefsel gewapende folie tegebruiken.Daar waar het vlies, in lengterichting van de weg gezien, hoog gelegen eindigt, maar nogniet boven de grondwaterstand uitkomt is het vlies opgenomen in een betonnen drempel(fig. 3). Het vlies kan daar ter plaatse niet hoger doorgevoerd worden omdat dan de dekkingop het vlies in verband met de te verrichten werkzaamheden voor de verhardingsconstructiete gering zou zijn.In de breedterichting wordt de be?indiging van het vlies gerealiseerd door de folie evenboven de grondwaterstand te brengen en vervolgens in een kielspit in te graven (fig. 4).Wijze van aanbestedenNadat door RWS, directie Sluizen en Stuwen het ontwerp was gemaakt, stond de wijze vanaanbrengen van het vlies nog open. Nog nooit tevoren was ervaring opgedaan met het onderwater aanbrengen van een vlies met dergelijke afmetingen.Vijf aannemingsmaatschappijen zijn daarom in 1979 benaderd met de vraag om een methodevoor het leggen van het vlies te ontwikkelen. Twee van de aldus aangeboden principes zijndoor de ontwerpers op ware schaal en op kosten van de opdrachtgever als proef uitgevoerd.Op basis van de proefresultaten en de aangeboden prijs heeft Koninklijke Volker Stevinopdracht gekregen voor de uitvoering van het werk. Gedetailleerde informatie over de ont-wikkelde en toegepaste methode wordt gegeven in de navolgende bijdrage vanir.W.M.W.Don.ir.W.M.W.DonKoninklijke Wegenbouw Stevin, UtrechtC. Uitvoering van de vliesconstructieIn nauwe samenwerking met Directie Sluizen en Stuwen van Rijkswaterstaat heeft KoninklijkeVolker Stevin een techniek ontwikkeld om waterdichte folie op grote diepte onder water aante brengen. Deze methode is met succes toegepast bij de aanleg van het verdiepte wegge-deelte in RW A 27 ten oosten van de stad Utrecht.Drie werkmaatschappijen van Volker Stevin hebben vanaf de ontwikkelingsfase tot en metde realisering van dit project nauw samengewerkt: Volker Stevin Baggermaatschappij,Gebr.Romers en Koninklijke Wegenbouw Stevin. Het tot het concern behorende ingenieurs-bureau Aveco verleende de nodige ondersteuning bij het reken- en tekenwerk.Cement XXXVI (1984) nr. 9 5443Uitgekiende zig-zag stapeling zorgt vooreen continu afwikkelbare foliestapel. Voorhet grootste wegvak bedroeg de dikteslechts 150 mm4Met behulp van een juk wordt de folierol opde ponton uitgerold5Uitvoering van de werkklasOntwikkelde afzinkmethodeGezien de locale omstandigheden mocht de grondwaterstand niet worden verlaagd; er wasdus een methode nodig om de folie onder water af te zinken. Een uitgebreide serie proeven,eerst op schaal en al spoedig op ware grootte, heeft geleid tot de optimale afzinktechniek.Met een aangepast ponton kon men een aantal voordelen combineren:-prefabricage van de benodigde folie zodanig dat tijdens het afzinken geen laswerkzaamhe-den meer nodig zijn;-controlemogelijkheid van de folie vlak voordat het definitief onder water verdwijnt;-een via remrollen en markeringen bestuurbaar afzinkproces;-een volledige afsluiting van kruin tot kruin in ??n keer;-volledige zekerheid van het feit dat de folie direct op de definitieve plaats terechtkomt,zonder trekken of schuiven over de bodem en/of taluds;-bij calamiteiten mogelijkheid tot onderbreking van het afzinkproces, waarna op de pontonde noodzakelijke herstel- of corrigeer werkzaamheden zijn uit te voeren.Een en ander hield nauw verband met de keuze van het membraan. Het bestek liet de keuzetussen polyethyleen (pe) en Polyvinylchloride (pvc) folie, beide van drinkwaterkwaliteit. Hetontwikkelde afzinkproces vroeg een relatief soepele folie, waarmee de keuze voor pvc vast-stond.FolieproduktieDe 0,8 mm dikke Drakatechnafolie van drinkwaterkwaliteit is bij Plavina te Oudenaarde inBelgi? geproduceerd. Men kan daar een breedte produceren van 2,05 m; de algemeen gang-bare breedtemaat is 1,40 m. Gezien de grote oppervlakte die in totaal moest worden gefa-briceerd (ca. 190 000 m2) scheelde dit aanzienlijk in de hoeveelheid te maken lasverbindin-gen.Er is bij de van te voren gemaakte produktielijsten rekening gehouden met de te verwachtenbodemruwheid in het cunet van RW A 27. Bovendien was extra folie nodig voor de overlapbij de las en voor een goede aansluiting aan de viaducten. Al met al is ruim 10% meer foliegeproduceerd en verwerkt dan volgens de netto afmetingen nodig zou zijn.Prefabricage van foliepakkettenZoals ook in droge projecten gebruikelijk is, heeft men voor dit natte project gebruik gemaaktvan v??rgefabriceerde folieoppervlakken. Het werk was verdeeld in drie vakken (65 000 m2,80 000 m2, en 45 000 m2). Het trac? was gebogen, terwijl de cunetbodemdiepte varieerdevan 0 (bij de inrit) tot 13 m - mv (op het diepste punt bij de viaducten).Van elk vak zijn confectioneringstekeningen gemaakt, waarop foliebanen en pakketten zijngecodeerd. Door de gecodeerde banen in de juiste volgorde tot pakketten aan elkaar telassen, kon firma Genap in 's Heerenberg als een ware kleermaker het nauwkeurige maatwerkafleveren (foto's 1 en 2). Zeer speciaal was hierbij de door Genap gehanteerde thermischelasmethode. Deze maakte het mogelijk dat continu-lassen van 150 m en meer gemaakt kon-den worden. Dwarslassen of onderbrekingen in het lasproces werden vermeden. Zodoendezijn pakketten van circa 5500 m2verkregen. Het bijzondere is dat reeds in de fabriek eenzigzag stapeling werd georeerd, zodanig dat elk pakket met behulp van gecodeerde uitste-kende stroken aan het volgende erop gelegde pakket kon worden verbonden (fig. 3).Aanvoer naar het werkDe geprefabriceerde zigzag pakketten zijn in opgerolde vorm naar het bouwterrein vervoerd.Aldaar zijn ze op elkaar op een ponton uitgerold en onderling verbonden (foto 4). Voor hetmaken van de 'werklas' is dezelfde apparatuur gebruikt als in de fabriek (foto 5).Overigens is de gehanteerde lasmethode in vergelijking met andere verbindingsmethoden(lijmen, hoogfrequent lassen, hete lucht lassen) minder gevoelig voor vocht, vuil en tempe-ratuur. Bovendien zijn hoge produkties mogelijk dankzij de hoge snelheid (2,5 m/min) vande lasapparatuur.PontonNadat de folie als een geheel op de ponton was klaargelegd, werd de ponton in positiegebracht, dwars over het cunet, van oever naar oever. Indien de ponton een rechte vormzou hebben, zou de folie plooien trekken ter plaatse van de taluds. Teneinde de folie zoveelmogelijk zonder schuiven en plooien op de bodem en taluds aan te drukken is daarom deideale pontonvorm berekend. Dit resulteerde in een ponton met twee geknikte vleugels. DeCementXXXVI(1984)nr.9 545Schema van ponton in opbouw- enuitgangsspositie in weg vak I7Uitvoeringswijze voor het maken van deaansluiting aan het spoorwegviaduct8Gedurende de aansluitings-operatie wordtde folie drijvende gehoudenfolie, die op een gegeven moment overboord ging, zou op deze wijze een rechte baan vanoever tot oever vormen.Vanwege de verlopende breedte van het cunet zijn de vleugels van de ponton als inschuifbareconstructie uitgevoerd. Bij het viaduct, de plaats met de grootste breedte en diepte, is hetafzinken begonnen (fig. 6). Naarmate het afzinkproces vorderde, werd de ponton aangepastaan het smaller en ondieper worden van het cunet.Aansluiting viaductBij het begin van het afzinkproces moest meteen een zeer moeilijke operatie plaatsvinden.Vanwege het feit dat het viaduct schuin over het trac? ligt, moest eerst een foliedriehoekworden uitgetrokken (fig. 7). De folie werd tijdens dit anderhalve dag durende proces metdrijvers (zgn. luchtworsten) drijvende gehouden (foto 8). Vervolgens is de folie naar benedengetrokken en aangesloten aan het viaduct middels een klemconstructie. Dit is uitgevoerddoor duikers die op een diepte van circa 13 m de stalen klembalken moesten aanbrengen.Toen deze aansluiting was gerealiseerd kon het afzinken van start gaan (foto 9).9Bovenaanzicht van het afzinkproces kortna de start10Schema afzinkmethode met behulp vanwateroverdruk. Water wordt van achter deponton op de folie gepomptCement XXXVI (1984) nr. 9 54611Remrollenir.M.A. op 't HofRijkswaterstaat, Directie Sluizen enStuwen, UtrechtAfzinkprocesHet afzinken van de folie vanaf de ponton werd bewerkstelligd door wateroverdruk (fig. 10).Hiertoe is water op de folie gepompt. De wateroverdruk drukt de folie gelijkmatig tegen detaluds en de bodem van het cunet. Terwijl de ponton achteruit door het cunet voer, werd defolie van de zigzag stapel getrokken en 'gestuurd' door middel van remrollen (foto 11). Opde ponton vond de laatste inspectie plaats van de overboord glijdende folie. Door op hetfolie witte markeringsstrepen aan te brengen, werd het vloeiende verloop van het procesgecontroleerd.Ballasten, droogmalen en afwerkenToen de folie aangedrukt lag, is zandballast aangebracht met behulp van een sproeiponton.Deze ballast werd in lagen aangebracht, tot een uiteindelijke dikte van 6 m. Deze ballastlaagzou pas werkelijk functioneren in de laatste fase van het werk; nadat alle drie vakken warenontgraven, van folie voorzien en geballast, kon het wegvak worden drooggemalen. Dat wilzeggen, de waterstand werd verlaagd tot circa 1,5 m onder de bovenkant van dezandballast.Na deze werkzaamheden kon men constateren dat de folie zijn waterafsluitende functie goedvervult.Vervolgens zijn drainage en riolering aangebracht. De taluds zijn afgewerkt en voorzien vaneen laag grond. In een later bestek wordt de wegverharding aangebracht. Beplanting zal naverloop van tijd een inpassing van de weg in het landschap geven.D. Ontwerp van de bakconstructie7Sondering met inheiniveau trekpaalTer plaatse van het bos moest het weggedeelte in een betonnen bak worden aangelegd.Naast de direct voor deze constructie benodigde ruimte werd als werkruimte aan de oostzijdeslechts 4 m en aan de westzijde plaatselijk slechts 7 m beschikbaar gesteld. Ook hier goldde stringente randvoorwaarde dat de grondwaterstand in de omgeving niet mocht wordenbe?nvloed door de bouw. Dit leidde ertoe dat werd gekozen voor de realisering van de bak-constructie binnen een bouwkuip, gevormd door damwanden, met een vloer van onderwa-terbeton, waarbij trekpalen voor het verticaal evenwicht zorgen.Uit het oogpunt van kosten is het aantrekkelijker om het verticaal evenwicht te verzekerendoormiddel van trekpalen dan dooreen betonnen gewichtsvloer. Daartegenover staat echterwel de eis dat het onderwaterbeton voldoende dikte moet hebben om de opwaartse water-druk op te kunnen nemen bij het droogzetten van de bouwkuip. Dit heeft geleid tot eenoptimalisatie die in het diepste gedeelte, bij 6,7 m waterdruk, uitkwam op een vloerdikte vanminimaal 1 m (beton B22.5) en palen ( 400) met 600 kN trekvermogen, op een raster van3,80 x 3,56 m. De maximale lengte van de palen bedroeg 21,5 m (fig. 1 en 2).Voor het overdragen van de trekkracht van de palen naar de beton vloer zijn de voorgespannenbetonpalen aan twee zijden voorzien van ribbels over een hoogte van drie meter. In de hogergelegen moten kon, naar mate de waterdruk geringer werd, de minimaal vereiste dikte vande onderwaterbetonvloer gereduceerd worden tot een dikte van een halve meter in dehoogstgelegen moot. Om het benodigde aantal palen te reduceren is ook de verloren stalendamwand als trekelement gebruikt. Daartoe zijn voor de krachtoverdracht stalen nokkenaan de langsdamwanden gelast. Hierdoor kon per langsdamwand de trekkracht van een halfpaalstramien worden overgenomen.De bouwkuip van in totaal 500 m lengte is in lengterichting in secties verdeeld via dwarsdam-wanden, waardoor compartimenten ontstonden van circa 40 m lang en 54 m breed (fig. 3).Een gedeelte van de langsdamwanden is verankerd door middel van groutankers. Aan debouwvergunning was de voorwaarde verbonden dat deze ankers bij de afloop van het werkweer verwijderd moesten worden.Binnen de aldus te maken bouwkuip moet de constructie gerealiseerd worden waar het omte doen is: de betonnen bak, waarbinnen uiteindelijk de weg komt. Hoewel deze bak bovende onderwaterbetonvloer komt, is in verband met mogelijke lekkage van het onderwaterbetonin het gebruiksstadium van de bak, de constructiebetonvloer van de bak op de volledigewaterdruk berekend.De ruimte tussen de onderwaterbetonvloer en de constructievloer wordt opgevuld met zand.Voor het verticaal evenwicht van de betonnen bak wordt de vloer verankerd aan de door hetonderwaterbeton heen stekende trekpalen.De constructiebetonvloer is maximaal 1,0 m en minimaal 0,7 m dik. Ook de wanden zijngedimensioneerd op het opnemen van de volledige grond- en waterdruk, zodat de invloedvan de als verloren bekisting te gebruiken damwand in het gebruiksstadium wordt verwaar-loost. Deze damwand kan immers in de loop van de tijd door corrosie minder betrouwbaarworden. De wanden van de betonnen bak zijn maximaal 0,7 m dik en maximaal 6 m hoog.De vormgeving van de wanden is verzorgd door Architectenbureau De Vlaming, Salm enFennis, te Utrecht.Cement XXXVI (1984) nr. 9 5472Dwarsdoorsnede bakconstructie4Viaduct met SDK contactliggersViaduct KoningswegHet gedeelte waar de bakconstructie dient te komen, wordt gekruist door de Koningsweg,de verbindingsweg tussen de stad Utrecht en Bunnik. Ten behoeve van deze kruising moesteen viaduct gebouwd worden over de betonnen bak. Om tijdens de bouw van dit viaducthet verkeer doorgang te laten vinden, is die kruising tijdelijk 50 m naar het zuiden verplaatst,echter ook binnen het trac? van de bak vallend (fig. 3).Om de bouwtijd van het viaduct en daarmee de omleiding van het verkeer zo kort mogelijkte laten zijn, is gekozen voor prefabliggers. De keuze viel op SDK-900 liggers van Schokbeton,vanwege de noodzaak om onder het viaduct een groot aantal leidingen aan te moeten bren-gen, wat bij dit systeem goed oplosbaar is (fig. 4). Het systeem bestaat uit voorgespannencontactliggers, 900 mm hoog, die geen druklaag nodig hebben. Door ter plaatse van demiddenpijler een buigslappe voeg te maken, is een statisch bepaald systeem verkregen.Zodoende ontstonden twee velden van elk 23,9 m breed en ieder met een (scheve) overspan-ning van 29 m.Aansluiting bak aan vliesconstructieOmdat oorspronkelijk ook het gedeelte ter plaatse van het bos, waar nu de bak wordt ge-bouwd, als vliesconstructie zou worden uitgevoerd, is even ten zuiden van de Koningswegeen waterkelder gebouwd. Aan beide zijden van de kelder zou een vliesconstructie aansluitenen via drainage hierop afwateren.Pas na de bouw van de waterkelder werd bekend dat het noordelijk deel als betonnen bakmoest worden uitgevoerd. Uiteraard levert dit consequenties op voor de aansluiting en voorde stabiliteit van de kelder.Toen het aansluitende vliesgedeelte eind 1982 werd ontgraven, kon de aansluitende bouwputvoor de bak nog niet worden ontgraven; daar ging immers de omgelegde Koningsweg over-heen. Zodoende kon niet worden voorkomen dat de bouwkuip van de waterkelder terweerszijden in het uitvoeringsstadium ongelijk zou worden belast. Om deze ongelijke belas-ting op te kunnen nemen, is het noordelijk damwandscherm van de bouwkuip van de keldertijdelijk verankerd met groutankers. Daarna kon de ongraving voor de vliesconstructie vanstart gaan, gevolgd door het afzinken van de folie en aanbrengen van de zandballast. Dezesituaties zijn in beeld gebracht in de figuren 5 t/m 7.Na het terugleggen van het verkeer over het nieuwe viaduct en verwijderen van de tijdelijkeweg, kunnen de langsdamwanden voor de aangrenzende moten van de bakconstructie wor-den geheid. Achter de damwand van de waterkelder moet een steunberm worden aange-bracht, voordat de tijdelijke groutankers kunnen worden verwijderd (fig. 8). Dan pas kanworden begonnen met de ontgraving van de bouwput voor de betonnen bak. De volgordevan handelen bij deze sluitmoten is derhalve:-damwand waterkelder verankeren (fig. 6),-vliesconstructie maken (fig. 7),-viaduct maken met de betreffende moten van de bak,-ontbrekende langsdamwanden heien,-steunberm aan kelderzijde aanbrengen,-groutankers verwijderen (fig. 8),-ontgraven aansluitend vak van de bakconstructie,-betonpalen heien,-onderwaterbeton storten,-constructiebeton aanbrengen (fig. 9 en 10).Voor beschrijving van de tot nu toe opgedane ervaringen bij de uitvoering van de bakcon-structie wordt verwezen naar de hierna volgende bijdrage van ing.P.Lems.Cement XXXVI (1984) nr. 9 5485Dwarsdoorsnede bouwkuip metwaterkelder6Tijdelijk verankeren van de bouwkuip aande zijde van de bakconstructie metgroutankers7Uitvoering van de aansluitendevliesconstructie8Aanbrengen van een steunberm enverwijderen groutankers9Uitvoering van de aansluitendebakconstructie10Eindsituatie met de aansluiting van dewegverharding tussen vlies- enbakconstructieing.P.LemsHollandsche Beton- en Waterbouw BV,GoudaE. Uitvoering van de bakconstructieDe uitvoering van de bakconstructie werd in juli 1982 gegund aan de Hollandsche Beton-en Waterbouw te Gouda. Aanneemsom 29 600 000,- exclusief directie-leveringen. Doorde ongeregeldheden voortvloeiend uit de ligging van de weg in het bos Amelisweerd, werdende werkzaamheden echter pas in januari 1983 gestart. De oplevering zal in mei 1986 plaats-vinden.Damwand en verankeringZoals het ontwerp in het voorgaande artikel toont, wordt de bak gevormd door middel vaneen stalen damwandkuip, uitgevoerd met damplanken van het type Larssen 23 en 22 DUN,in lengte vari?rend van 11,75 m tot 4,75 m. Na een eerste ontgraving werden deze damplan-ken, dat wil zeggen de beide langsschermen en twee uiterste kopwanden ingebracht metbehulp van een heistelling voorzien van een makelaar met geleide vibrator (fofo 1).Voor de standzekerheid van de damplanken was aan deze stelling een geleide frame metwegklapbare geleide rollen (om de vibrator te laten passeren) bevestigd. Combinatie vanCementXXXVI(1984)nr.9 5491Inbrengen van de langsdamwanden dooreen heistelling met vibrator2Heien van de trekpalen vanaf een pontonfoto's: RWS/bureau Reprografie,Horstink/HBW, De Jong/Bilthoven.makelaar en frame maakte het gebruik van gordingen overbodig. De verankering van detotale bouwkuip werd daarna gerealiseerd met behulp van een gording met tijdelijke groutan-kers.OntgravingNa het spannen van de groutankers kon de ontgraving beginnen. Het zal duidelijk zijn dathier sprake moest zijn van een 'natte' ontgraving, vanwege het feit dat de grondwaterstandniet mocht worden verlaagd. Het werk is uitgevoerd met behulp van een kleine zuiger meteen capaciteit van circa 7000 m3/wk. Nauwkeurigheid van ontgraving + of- 0,10 m. Doordatde tussenschermen nog niet waren aangebracht kon deze ontgraving aan ??n stuk wordengerealiseerd. Het opschonen van de damwandkasten geschiedde met een speciaal daarvoorontwikkelde spuitlans in de vorm van het damwandprofiel.Heiwerk palen en tussenschermenDe fundering van de bakconstructie bestaat voornamelijk uit trekpalen ?1400 mm, in lengtevari?rend van 21,5 tot 13,5 m. Deze palen zijn ingebracht met drijvende heistellingen, datwil zeggen conventionele stellingen, voorzien van een verlengde makelaar en oplanger, over-hoeks geplaatst op uit unifloats opgebouwde en geballaste pontons. De toegepaste heiblok-ken waren van het type Delmag 46 (foto 2).De hoogte-maatvoering van de palen kon worden vastgesteld met behulp van een op deoplanger aangebrachte maatverdeling, terwijl de plaats werd bepaald aan de hand van eendwars over de put gespannen meetlijn.Bij de overgang van het ene vak naar het volgende werd met behulp van de vibrator enhetzelfde equipment het tussenscherm geplaatst.OnderwaterbetonNa het sluiten van een vak konden de activiteiten voor het storten van het onderwaterbetonworden aangevangen. In de eerste plaats betekende dit:-het peilen van de bodem om te kunnen constateren of zich nog onregelmatigheden haddenvoorgedaan;-het vaststellen van eventueel aanwezig slib (m.b.v. duikers).Tijdens het peilen werd geconstateerd dat de bodem van de bouwput een zetting had onder-gaan van circa 0,40 m in het midden tot circa 0,15 m aan de zijkanten langs de damwand.Deze enigszins holle bodemligging is met het storten van het onderwaterbeton gevolgd.Ook bleek nogal wat slib aanwezig te zijn, een laagdikte van gemiddeld 0,30 m. Deze hoeveel-heid was te veel om zonder meer aan te vangen met het storten. Het slib is weggezogen meteen 6 " vuilwaterpomp, voorzien van een door duikers gestuurde zuigslang. Zo'n vak werdals het ware schoongezogen. Een nogal kostbare zaak.In een later stadium is voor dit doel gebruik gemaakt van een kleine modderzuiger, met zeergoed resultaat.Storten van onderwaterbetonVoor het storten van het onderwaterbeton is gebruik gemaakt van de 'Hopdobber'; dezetechniek is beschreven in Cement 1983 nr. 12, blz. 795-800. Grootste probleem vormde debreedte van de bouwput in verband met het ter plaatse brengen van de betonspecie. Gekozenis voor een ponton over de volle breedte (54 m) van de bouwput, verhaalbaar in lengterichting.Op de ponton zorgde een stelsel van verrolbare betonpersleidingen in samenhang met eenCement XXXVI (1984) nr. 9 5503Drooggepompt vak: deonderwaterbetonvloer blijkt zeer vlak tezijn uitgevoerd4Uitleggen van de wapening voor deconstructievloer6Het eerste en tweede stort van de wandenwordt uitgevoerd met geprofileerdestaalplaat in de bekistingbetonpomp met giek voor het voeden van de Hopdobber, maximum capaciteit circa 60 m3/uur.Gestort is met een betonmengsel met zetmaat 18, 320 kg cement/m3en een vertrager meteen vertragende werking van ongeveer 6 uur. De kwaliteit van de onderwaterbetonvloerenis tot op heden zeer goed. Er is geen ontmenging te constateren, terwijl de drukproeven opde geboorde cylinders ruimschoots voldoen aan de gevraagde 22,5 kwaliteit. Ook devlakheid van de vloer is prima.Van afpompen tot eindproduktNadat de uit het onderwaterbeton geboorde kernen kwalitatief in orde zijn bevonden, wordthet betreffende vak leeggepompt (foto 3). Vervolgens wordt de drooggepompte vloer uitge-vuld met zand dat onder profiel wordt afgewerkt en voorzien van een werkvloer. Na snellenvan de paalkoppen, plaatsen van de bekisting en wapening, met alle in te storten onderdelen,worden achtereenvolgens de vloer en de wanden gestort (foto 4).De te gebruiken betonspecie bevat 275 kg cement per m3, zetmaat 4 tot 6, luchtpercentage3 ? 4% en kwaliteit 22,5. Voor bermen, schampkanten en -randen, wordt 375 kg cementper m3verwerkt met een luchtpercentage van 5 ? 6% en een kwaliteit 30.Viaduct KoningswegVoor de kruising met de Koningsweg wordt op de bakconstructie een viaduct gebouwd. Devoorgespannen liggers van dit viaduct, van 29,0 m lengte, zijn opgelegd op een middenpijleren de aan beide zijden van de bak tot landhoofd uitgebreide wanden (foto 5). Het viaductwordt voorzien van fiets- en looppaden met borstwering, schampkanten, leuningen en rij-roosters, terwijl het asfalt rechtstreeks op het liggerdek wordt aangebracht. Tevens zijn veelleiding- en kabelkokers in de paden, danwei onder het brugdek aangebracht.Opmerkelijke ervaringenDamwandHet gekozen damwandprofiel voor de bouwkuip, type Larssen DUN, is een zowel wat betrefthet lijf als de klauw slank uitgevoerd profiel. Voor de waterkerende functie betekent dit geenpluspunt. Door de sloten komt zowel horizontaal als verticaal (na afbranden) in vergelijkingmet een normaal profiel, zeer veel lekwater. Deze lekken zijn aanvankelijk dichtgezet methouten en pvc wigvormige strippen. Thans wordt met behulp van een pneumatische hamerrubber koord ingebracht in dikten van 3,4,5,6 of 7 mm, met zeer goede dichtingsresultaten.WandbekistingDe wanden van de bakconstructie worden afhankelijk van de hoogte uitgevoerd in ??n, tweeof drie fasen. De 3e (bovenste) fase is een glad uitgevoerde kop. De 1e en 2e fase wordenuitgevoerd met een bekisting voorzien van een verzinkte 'Elasconplaat', wat een geprofileer-de betonwand oplevert (foto 6).Probleem bij de toepassing van deze verzinkte staalplaat vormt de reactie van de betonspeciemet de zinklaag van de plaat. Door deze reactie komt namelijk waterstofgas vrij, waardoorgasbellen en pori?n ontstaan. In het verharde beton blijven deze als holten en kratertjeszichtbaar, wat een enigszins gevlekt oppervlak te zien geeft. Gebleken is dat deze reactieniet door bekistingsolie is te voorkomen. Teneinde dit probleem op te lossen is nu gekozenvoor het aanbrengen van een polyurethaan coating op de Elasconplaat.Verwijderen van groutankersVoordat de wandbekisting over de volle hoogte kan worden gestort moeten, na voldoendeverharding van het tot aan de ankers gestorte wanddeel, de groutankers worden verwijderd.Dit geschiedt met behulp van hetzelfde vijzel als waarmede de ankers zijn gespannen. Doorhet aanbrengen van een wisselende belasting op de staaf tot maximaal 80% van de breuk-belasting komt deze vrij van zijn omgeving. Als dat gelukt is, kan het groutanker met geringekracht worden verwijderd. Vervolgens haalt men de gordingen weg en kunnen de werkzaam-heden voor het realiseren van het bovenste deel van de wand worden uitgevoerd.Cement XXXVI (1984) nr. 9 551

Reacties